BAB 2

TINJAUAN PUSTAKA

2.1 Magnet keramik

Keramik adalah bahan-bahan yang tersusun dari senyawa anorganik bukan logam

yang pengolahannya melalui perlakuan dengan temperatur tinggi. Kegunaannya

adalah untuk dibuat berbagai keperluan desain teknis khususnya dibidang

kelistrikan, elektronika, mekanik dengan memanfaatkan magnet keramik sebagai

magnet permanen, dimana material ini dapat menghasilkan medan magnet tanpa

harus diberi arus listrik yang mengalir dalam sebuah kumparan atau selenoida

untuk mempertahankan medan magnet yang dimilikinya. Disamping itu, magnet

permanen juga dapat memberikan medan yang konstan tanpa mengeluarkan daya

yang kontinu. Magnet keramik yang merupakan magnet permanen mempunyai

struktur Hexagonal close-pakced. Dalam hal ini bahan yang sering digunakan

adalah Barrium Ferrite (BaO.6Fe2O3). Barium dapat juga digantikan dengan bahan yang menyerupai(segolongan) dengannya, yaitu seperti Strontium.

Bahan keramik yang bersifat magnetik umumnya merupakan golongan

ferit, yang merupakan oksida yang disusun oleh hematit (α-Fe2O3) sebagai komponen utama. Bahan ini menunjukkan induksi magnetik spontan meskipun

medan magnet dihilangkan. Material ferit juga dikenal sebagai magnet keramik,

bahan itu tidak lain adalah oksida besi yang disebut ferit besi (ferrous ferrite).

Pada umumnya ferit dibagi menjadi tiga kelas :

1. Ferit Lunak, ferit ini mempunyai formula Mfe2O4, dimana M = Cu, Zn, Ni, Co,

Fe,Mn, Mg dengan struktur kristal seperti mineral spinel. Sifat bahan ini

mempunyaipermeabilitas dan hambatan jenis yang tinggi, koersivitas yang

rendah.

2. Ferit Keras, ferit jenis ini adalah turunan dari struktur magneto plumbit yang

dapat ditulis sebagai Mfe12O19, dimana M = Ba, Sr, Pb. Bahan ini mempunyai gaya koersivitas dan remanen yang tinggi dan mempunyai struktur kristal

3. Ferit Berstruktur Garnet, magnet ini mempunyai magnetisasi spontan yang

bergantung pada suhu secara khas. Strukturnya sangat rumit, berbentuk

kubik dengan sel satuan disusun tidak kurang dari 160 atom (Idayanti,

2002).

Ferit lunak mempunyai struktur kristal kubik dengan rumus umum

MO.Fe2O3dimana M adalah Fe, Mn, Ni, dan Zn atau gabungannya seperti Mn-Zn dan Ni-Zn. Bahan ini banyak digunakan untuk inti transformator, memori

komputer,induktor, recording heads, microwave dan lain-lain. Ferit keras banyak

digunakan dalam komponen elektronik, diantaranya motor-motor DC kecil,

pengeras suara (loudspeaker), meteran air, KWH-meter, telephone receiver,

circulator, dan rice cooker(Cullity, 1972).

2.2 Sifat-sifat Magnet Keramik

Sifat-sifat kemagnetan suatu bahan dapat diperlihatkan dalam kurva histerisis

yaitu kurva hubungan intensitas magnet (H) terhadap medan magnet (B). Seperti

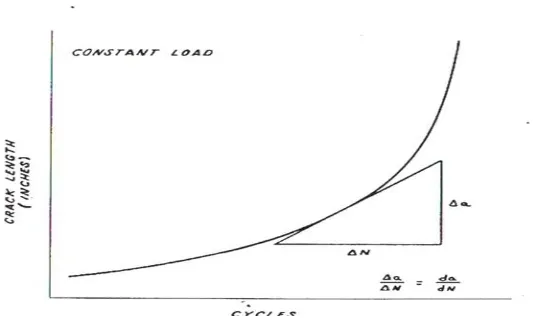

ditunjukkan pada gambar 2.1 merupakan kurva histerisis pada saat magnetisasi.

Gambar 2.1 Kurva saat proses magnetisasi (Moulson A.J, et all., 1985).

Pada gambar 2.1 di atas tampak bahwa kurva tidak berbentuk garis lurus

sehingga dapat dikatakan bahwa hubungan antara B dan H tidak linier. Dengan

kenaikan harga H, mula-mula B turut naik cukup besar, tetapi mulai dari nilai H

tertentu terjadi kenaikan nilai B yang kecil dan makin lama nilai B akan konstan.

magnet saturasi. Saturasi magnetisasi adalah keadaan dimana terjadi kejenuhan,

nilai medan magnet B akan selalu konstan walaupun medan eksternal H dinaikkan

terus.

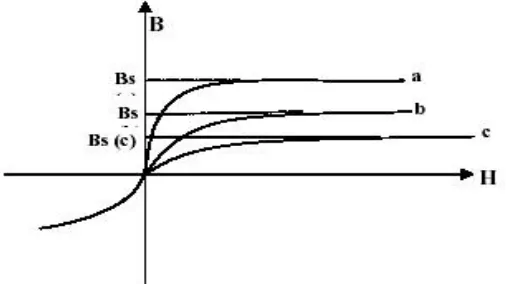

Bahan yang mencapai saturasi untuk harga H rendah disebut magnet lunak

seperti yang ditunjukkan kurva (a). Sedangkan bahan yang saturasinya terjadi

pada harga H tinggi disebut magnet keras seperti yang ditunjukkan kurva (c).

Sesudah mencapai saturasi ketika intensitas magnet H diperkecil hingga mencapai

H = 0, ternyata kurva B tidak melewati jalur kurva semula. Pada harga H = 0,

medan magnet atau rapat fluks B mempunyai harga Br ≠0 seperti ditunjukkan

pada kurva histerisis pada gambar 2.1. Harga Br ini disebut dengan induksi

remanen atau remanensi bahan. Remanen atau ketertambatan adalah sisa medan

magnet B dalam prosesmagnetisasi pada saat medan magnet H dihilangkan, atau

remanensi terjadi pada saat intensitas medan magnetik H berharga nol dan medan

magnet B menunjukkan harga tertentu.

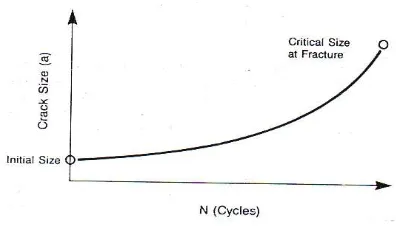

Pada gambar 2.2 tampak bahwa setelah harga intensitas magnet H = 0 atau

dibuat negatif (dengan membalik arus lilitan), kurva B(H) akan memotong sumbu

pada harga Hc. Intensitas Hc inilah yang diperlukan untuk membuat rapat fluks

B=0 atau menghilangkan fluks dalam bahan. Intensitas magnet Hc ini disebut

koersivitas bahan. Koersivitas digunakan untuk membedakan hard magnet atau

soft magnet. Semakin besar gaya koersivitasnya maka semakin keras sifat

magnetnya. Bahan dengan koersivitas tinggi berarti tidak mudah hilang

kemagnetannya.

Untuk menghilangkan kemagnetannya diperlukan intensitas magnet H

yang besar. Bila selanjutnya harga diperbesar pada harga negatif sampai mencapai

saturasi dan dikembalikan melalui nol, berbalik arah dan terus diperbesar pada

harga H positif hingga saturasi kembali, maka kurva B(H) akan membentuk satu

lintasan tertutup yang disebut kurva histeresis. Bahan yang mempunyai

koersivitas tinggi kemagnetannya tidak mudah hilang. Bahan seperti itu baik

Gambar 2.2 Kurva histerisis material magnetik (Moulson A.J, et all., 1985).

Magnet permanen dapat diberi indeks berdasarkan momen koersif yang

diperlukan untuk menghilangkan induksi (tabel 2.1). Patokan ukuran yang yang

lebih baik adalah hasil kali BH. BaFe12O19 mempunyai nilai –Hc yang sangat besar, tetapi BHmaksyang tidak terlalu tinggi, karena rapat fluks lebih rendah dibandingkan bahanmagnet permanen lainnya. Dari tabel 2.1 akan diperoleh

gambaran mengenai peningkatan yang mungkin diperoleh beberapa para ahli

peneliti dan rekayasawan dengan pengembangan alnico (metalik) dan magnet

BaFe12O19 (keramik).

Magnet lunak merupakan pilihan tepat untuk penggunaan pada arus

bolak-balik atau frekuensi tinggi, karena harus mengalami magnetisasi dan

demagnetisasi berulang kali selama selang satu detik. Spesifikasi yang agak kritis

untuk magnet lunak adalah : induksi jenuh (tinggi), medan koersif (rendah), dan

pemeabilitas maksimum (tinggi).

Tabel 2.1. sifat berbagai magnet keras (dari berbagai sumber)

Bahan magnet Remanen,

Medan

koersif, Produk demagnetisasi

Br(V.det/m2) -Hc (A/m) maksimum BHmaks(J/m3)

Baja karbon 1,0 0,4 x 104 0,1 x 104

Alnico 1,2 5,5 x 104 3,4 x 104

Ferroxdur (BaFe12O19) 0,4 15,0 x 104 2,0 x 104

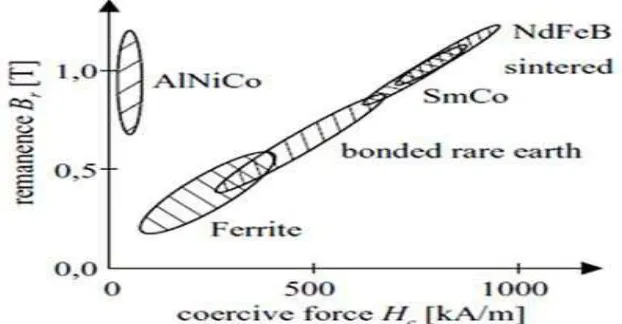

Perbandingan sifat magnetnya dari beberapa material dapat diperlihatkan

Gambar 2.3 Kurva yang menunjukkan perbandingan sifat magnet dari beberapa jenis magnet permanen (Moulson A.J, et all., 1985).

2.3 Barium Hexaferrite (BaO.6Fe2O3)

Barium hexaferrite merupakan keramik oksida komplek dengan rumus kimia

BaO.6Fe2O3 atau BaFe12O19. Bariumhexaferrite mempunyai kestabilan kimia yang bagus dan relatif murah dan kemudahan dalam produksi. Walaupun

kekuatan magnet heksaferit lebih rendah dibandingkan jenis magnet terbaru

berbasis logam tanah jarang, magnet permanen hexaferrite (Ba-ferit dan Sr-ferit)

masih menempati tempat teratas dalam pasar magnet permanen dunia baik dalam

hal nilai uang maupun berat produksi.

Barium heksaferit (BaFe12O19) dikenal sebagai magnet permanen dengan struktur heksagonal yang sesuai dengan space group P 63/mmc. Seperti keluarga

oksida lainnya, material ini memiliki sifat mekanik yang sangat kuat dan tidak

mudah terkorosi. Pemakaian senyawa ini sebagai perekam magnetik, divais

gelombang mikro (microwave) dan absorber sangat diminati sehingga banyak

usaha dilakukan untuk memproduksi subtitusi kation yang mungkin ke dalam

BaFe12O19 guna meningkatkan sifat magnetiknya. Divalen logam transisi seperti Co, Ti dan Mn sering digunakan karena persamaan jari–jari ionik dan konfigurasi

elektron.

Heksaferit memiliki kristal anisotropi yang besar dan lokasi resonansi

yang dapat dimodifikasi pada rentang frekuensi yang luas melalui substitusi ion

permeabilitas yang relatif besar. Oleh karena itu, heksaferit adalah kandidat yang

menjanjikan untuk pengembangan material anti radar (Amin, 1981).Material

Barium M-Heksaferit(BaFe12O19) mempunyai polarisasi magnet saturasi

tinggi(78 emu/g), yang terdiri dari kristal uniaxial anisotropi yang kuat,

temperatur Curie tinggi (4500C) dan medan koersifitas yang besar (6700 Oe), terkait dengan sangat baikdalam stabilitas kimia dan ketahanannya terhadap

korosi.

Material magnet oksida BaO6Fe2O3 merupakan jenis magnet keramik yang banyak dijumpai disamping material magnet Sr.6Fe2O3. seperti pada jenis oksida lainnya, material magnet tersebut memiliki sifat mekanik yang sangat kuat dan

tidak mudah terkorosi. Sebagai magnet permanen, material BaO.6Fe2O3 memiliki sifat kemagnetan dengan tingkat kestabilan tinggi terhadap pengaruh medan

magnet luar pada suhu diatas 300oC. Sehingga sangat cocok dipergunakan dalam peralatan teknologi pada jangkauan yang cukup luas.

Barium hexaferrite BaO.6Fe2O3 yang memiliki parameter kisi a = 5,8920 Angstrom, dan c = 23,1830 Angstrom. Gambar struktur kristal barium hexaferrite

BaO.6Fe2O3 diperlihatkan pada gambar 2.4

Gambar 2.4 Struktur kristal BaO.6Fe2O3 [Moulson A.J, et all., 1985].

Barium heksaferrit dapat disintesa dengan beberapa metoda seperti

kristalisasi gas, presipitasi hidrotermal, sol-gel, aerosol, copresipitasi dan

pemaduan mekanik. Diantara metoda ini pemaduan/gerus mekanik adalah

ekonomis karena ketersediaan bahan baku secara komersial dan relatif murah.

dan produksi skala besar dapat diimplementasikan dengan mudah.

2.4 Kompaksi

2.4.1 Karakteristik Serbuk

Karakteristik serbuk mempengaruhi perilaku serbuk ketika pemrosesan yang akan

menentukan sifat dari produk yang dihasilkan. Karakteristik partikel serbuk

diantaranya meliputi distribusi ukuran partikel, bentuk partikel, luas permukaan,

berat jenis serbuk, mampu alir, kompressibilitas, gesekan antar partikel dan

komposisi kimia serbuk(German R.M, 1994). Berikut ini akan diuraikan secara singkat mengenai karakteristik dari partikel serbuk dan pengaruhnya terhadap

pemrosesan serbuk dan produk yang dihasilkan.

a. Ukuran dan Distribusi Ukuran Partikel

Ukuran partikel akan mempengaruhi densitas, porositas dan sifat

mekanis material serbuk kompaksi, dimana semakin kecil atau halus

ukuran partikel serbuk maka densitas bakalan (green density) akan

semakin besar. Ada beberapa teknik yang digunakan untuk menentukan

ukuran partikel serbuk diantaranya dengan pengayakan (screening),

mikroskop, teknik sedimentasi, hamburan cahaya (light scattering),

konduktivitas listrik, penghalangan cahaya (light blocking) (David, 1999).

Ukuran partikel juga akan menentukan stabilitas dimensi, pelepasan gas

yang terperangkap dan karakteristik selama pencampuran. Distribusi

ukuran partikel sangat menentukan kemampuan partikel dalam mengisi

ruang kosong antar partikel untuk mencapai volume terpadat dan pada

akhirnya akan menentukan besar densitas, porositas serta kekuatan green

compact dan hasil sinternya (David, Myrna, 1999).

b. Bentuk Partikel

Bentuk partikel serbuk sangat mempengaruhi sifat massa serbuk,

yaitu efisiensi pemadatan (packing efficiency), mampu alir (flowbility) dan

mampu tekan (compressibility). Bentuk partikel serbuk akan

mempengaruhi luas luas permukaan serbuk dan gesekan antarpartikel

saat proses kompaksi. Peningkatan luas permukaan partikel (semakin kecil

ukuran partikel, semakin tidak beraturan bentuk partikel , semakin besar

permukaan partikel) akan meningkatkan reaktivitas kimia serbuk sehingga

hal ini meningkatkan penyerapan gas dan uap air dari lingkungan (Klar,

1983). Bentuk partikel serbuk ditentukan oleh sifat dari material bahan

baku serbuk tersebut dan juga proses yang digunakan untuk menghasilkan

serbuk dari material bulk-nya. Partikel serbuk bisa berbentuk bulat,

angular, serpihan(flake),fibrous, sponge/porous, dan lainnya.

c. Mampu Alir Serbuk

Mampu alir sebuk merupakan karakteristik yang menggambarkan sifat alir

serbuk dan kemampuan serbuk memenuhi ruang cetakan. Karakteristik

serbuk seperti berat jenis nyata serbuk dan gesekan partikel seringkali

dihubungkan dengan mampu alir serbuk. Pada umumnya, faktor-faktor

yang mengurangi gesekan antarpartikel dan meningkatkan berat jenis

nyata (seperti partikel bulat dan halus) akan meningkatkan mampu alir

serbuk. Disamping itu karakteristik serbuk seperti bentuk serbuk, berat

jenis serbuk, kelembaban serbuk, dan distribusi ukuran partikel dapat

mempengaruhi mampu alir serbuk(Klar, 1983).

Mampu alir dari serbuk logam tergantung dari gesekan antar

partikel, dimana luas permukaan dan kekasaran partikel akan

mempengaruhi gesekan antarpartikel tersebut. Jika luas permukaan dan

kekasaran partikel meningkat maka intesitas gesekan akan meningkat

sehingga meyebabkan efisiensi mampu alir serbuk akan rendah. Selain itu,

bentuk partikel yang mempunyai bentuk tidak beraturan mempunyai

efisiensi mampu alir yang rendah sedangkan bentuk yang bulat

mempunyai mampu alir yang baik (Klar, 1983).

d. Mampu Tekan

Mampu tekan serbuk merupakan perbandingan volume serbuk mula-mula

dengan volume benda yang ditekan, yang nilainya berbeda-beda dengan

tergantung distribusi ukuran serbuk dan bentuk butirnya. Seperti halnya

mampu alir, besarnya mampu tekan serbuk juga dipengaruhi oleh gesekan

rendah bila serbuk yang dikompaksi memiliki bentuk yang lebih teratur

dan lebih halus sehingga akan menghasilkan densitas bulk yang lebih

tinggi (Klar, 1983).

2.4.2 Pencampuran

Karakteristik serbuk mempunyai peranan penting dalam tercapainya hasil

campuran yang seragam. Semakin tinggi gesekan partikel akan menyebabkan

sulitnya proses pencampuran serbuk. Volume serbuk akan meningkat oleh

beberapa faktor diantaranya ukuran partikel yang makin kecil, bentuk partikel

tidak beraturan, koefisien gesek partikel yang makin tinggi. Partikel yang besar

akan lebihy mudah untuk mengalami segregasi (pemisahan). Salah satu kendala

dalam proses pencampuran adalah jika serbuk yang akan dicampur memiliki

densitas yang akan berbeda sehingga sulit untuk mendapatkan hasil campuran

yang seragam. Serbuk yang memiliki densitas lebih kecil akan terakumulasi di

atas serbuk yang densitasnya lebih tinggi sehingga terjadi segregasi(German R.M,

1991).

2.4.3 Poses kompaksi

Kompaksi merupakan proses pemberian suatu gaya luar berupa tekanan untuk

mendeformasi serbuk menjadi benda yang mempunyai bentuk dan ukuran tertentu

yang mempunyai densitas lebih tinggi. Proses kompaksi akan mengakibatkan

pengaturan partikel, deformasi partikel, dan terbentuknya ikatan antar partikel

(German R.M, 1994)

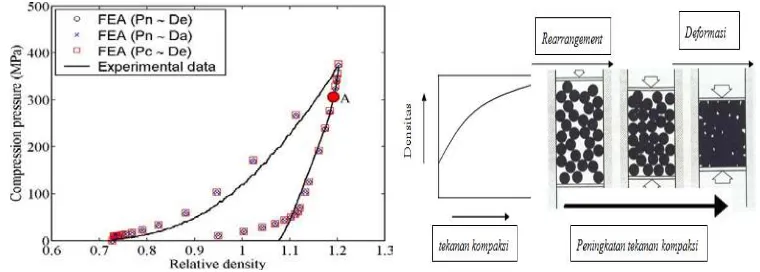

Pada saat kompaksi, ada beberapa tahapan yang terjadi pada serbuk, yaitu

a. Penataulangan Partikel Serbuk (Rearrangement)

Pada saat dimulai penekanan terjadi pengaturan susunan partikel

serbuk(rearrangement). Pada tahap ini tidak terjadi deformasi partikel

namun hanya penyesuaian letak dari serbuk. Pergerakan dan pengaturan

partikel-partikel serbuk akibat adanya penekanan menyebabkan partikel

dengan permukaan cetakan, permukaan penekan, dan inti, menghambat

penyusunan partikel serbuk. Pergerakan partikel cenderung terjadi di

dalam massa serbuk pada tekanan yang relatif rendah, sehingga kecepatan

penekanan yang rendah akan memberikan kesempatan pada partikel untuk

membentuk susunan yang terpadat (German R.M, 1994).

b. Deformasi Elastis Partikel Serbuk

Pada tahap ini serbuk mulai bersentuhan dan apabla penekanan

dihentikan, maka serbuk akan kembali ke bentuk semula. Umumnya

deformasi elastis terlihat dari dimensi bulk yang sedikit membesar saat

dikeluarkan dari cetakan. Kecenderungan deformasi elastis meningkat

dengan menurunnya nilai modulus elastisitas (German R.M, 1994).

c. Deformasi Plastis Partikel Serbuk

Deformasi Plastis merupakan bagian terpenting dari mekanisme

pemadatan (densification) selama kompaksi berlangsung. Pada saat

pemberian tekanan yang lebih tinggi maka akan terjadi peningkatan

densitas yang disebabkan oleh perbesaran kontak antarpartikel sehingga

akan terjadi deformasi plastis pada partikel tersebut. Pada tahap ini,

semakin tinggi tekanan kompaksi yang diberikan akan menyebabkan

semakin meningkatnya derajat deformasi plastis, antara lain kekerasan dan

perpindahan tegangan antar partikel yang berdekatan(German R.M, 1994).

Makin tinggi kekerasan partikel serbuk, makin rendah densitas bakalan

yang dicapai pada tekana tertentu. Pada material keras, perpatahan dan

deformasi terjadi selama kompaksi. Makin kasar sebuah partikel dapat

meningkatkan kekuatan green compact dalam bentuk penguncian mekanik

antar partikel. Disisi lain, kehalusan partikel akan memberikan ikatan

antarpartikel yang lebih banyak, yang dapat meningkatkan kekuatan green

compact.

Kompaksi dapat dilakukan melalui kompaksi dingin( cold compacting)

maupun kompaksi panas(hot compacting), baik dengan proses penekanan satu

arah (single uniaxial pressing) maupun penekanan dua arah (double uniaxial

pressing). Proses kompaksi dingin dilakukan pada temperatur ruang, sedangkan

yang relatif tinggi. Pada penekanan satu arah, penekan(punch) bagian atas

bergerak ke bawah, sedangkan pada penekanan dua arah yang menggunakan dua

buah penekan, penekan atas dan penekan bawah bergerak secara bersamaan

dengan arah yang berlawanan. Penekanan dengan dua arah memiliki keunggulan

berupa hasil densitas green compactyang lebih seragam(German, 1994).

Gambar 2.5 Distribusi penekanan serbuk a) Single Uniaxial Pressing, b) Double Uniaxial Pressing(German, 1994).

Kenaikan tekanan kompaksi dapat menurunkan porositas dari green

body. Jika green body tersebut disinter dapat meningkat densitasnya karena

dengan kenaikan tekanankompaksi yang semakin tinggi susunan antar partikel

akan menjadi lebih padat, hal ini menyebabkan rongga-rongga terdesak semakin

berkurang (German, 1994). Pada Gambar 2.6a menunjukkan pengaruh tekanan

kompaksi terhadap densitas dari serbuk yang telah mengalami proses compacting.

2.5 Sintering

Proses sintering pada magnet keramik adalah suatu proses

pemadatan/densifikasi dari sekumpulan serbuk pada suhu tinggi mendekati titik

leburnya. Proses sintering dilakukan pada suhu berkisar 0.7 - 0.8 dari titik

lelehnya dalam kondisi padat atau solid(E. Paul DeGarmo, 2003).Melalui proses

ini terjadi perubahan struktur mikro seperti pengurangan jumlah dan ukuran pori,

pertumbuhan butir (grain growth), peningkatan densitas dan penyusutan

(shrinkage). Beberapa variabel yang mempengaruhi prosessintering yaitu densitas

awalgreen compact, ukuran partikel, atmosfir sintering, suhu, kecepatan

pemanasan dan lama penahanan. Sintering merupakan tahapan pembuatan keramik yang sangat penting dan menentukan sifat-sifat produk keramik. Tujuan

dari sintering adalah untuk mengaglomerasikan partikel ke dalam massa koheren.

Faktor-faktor yang menentukan proses dan mekanisme sintering antara

lain : jenis bahan, komposisi, bahan pengotornya dan ukuran partikel. Proses

sintering berlangsung apabila :

a. Adanya transfer materi diantara butiran yang disebut proses difusi.

b.Adanya sumber energi yang dapat mengaktifkan transfer materi, energi

tersebut digunakan untuk menggerakkan butiran hingga terjadi kontak dan ikatan

yang sempurna.

Difusi adalah aktivitas termal yang berarti bahwa terdapat energi minimum

yang dibutuhkan untuk pergerakan atom atau ion dalam mencapai energi yang

sama atau diatas energi aktivitas untuk membebaskan dari letaknya semula dan

bergerak ke tempat yang lain yang memungkinkannya. Energi untuk

menggerakkan proses sintering disebut gaya dorong (drying force) yang ada

hubungannya dengan energi permukaan butiran (γ).

2.5.1 Tahapan Sintering

Tahapan sintering menurut Hirschorn, pada sampel yang telah mengalami

berikut:

1. Ikatan mula antar partikel serbuk.

Saat sampel mengalami proses sinter, maka akan terjadi pengikatan

diri. Proses ini meliputi difusi atom-atom yang mengarah kepada

pergerakan dari batas butir. Ikatan ini terjadi pada tempat dimana terdapat

kontak fisik antar partikel-partikel yang berdekatan. Tahapan ikatan mula

ini tidak menyebabkan terjadinya suatu perubahan dimensi sampel.

Semakin tinggi berat jenis sampel, maka akan banyak bidang kontak antar

partikel, sehingga proses pengikatan yang terjadi dalam proses sinter juga

semakin besar.

Elemen-elemen pengotor yang masih terdapat, berupa serbuk akan

menghalangi terjadinya proses pengikatan ini. Hal ini disebabkan elemen

pengotor akan berkumpul dipermukaan batas butir, sehingga akan

mengurangi jumlah bidang kontak antar partikel.

2. Tahap pertumbuhan leher.

Tahapan kedua yang tejadi pada proses sintering adalah

pertumbuhan leher. Hal ini berhubungan dengan tahap pertama, yaitu

pengikatan mula antar partikel yang menyebabkan terbentuknya daerah

yang disebut dengan leher (neck) dan leher ini akan terus berkembang

menjadi besar selama prosessintering berlangsung. Pertumbuhan leher

tersebut terjadi karena adanya perpindahan massa, tetapi tidak

mempengaruhi jumlah porositas yang ada dan juga tidak menyebabkan

terjadinya penyusutan. Proses pertumbuhan leher ini akan menuju kepada

tahap penghalusan dari saluran-saluran pori antar partikel serbuk yang

berhubungan, dan proses ini secara bertahap.

3. Tahap penutupan saluran pori.

Merupakan suatu perubahan yang utama dari salam proses sinter.

Penutupan saluran pori yang saling berhubungan akan menyebabkan

perkembangan danpori yang tertutup. Hal ini merupakan suatu perubahan

yang penting secara khusus untuk pori yang saling berhubungan untuk

pengangkutan cairan, seperti pada saringan-saringan dan bantalan yang

pertumbuhan butiran. Proses penutupan saluran ini dapat juga terjadi oleh

penyusutan pori (tahap kelima dari proses sinter), yang menyebabkan

kontak baru yang akan terbentuk di antara permukaan-permukaan pori.

4. Tahapan pembulatan pori.

Setelah tahap pertumbuhan leher, material dipindahkan di

permukaan pori dan pori tersebut akan menuju kedaerah leher yang

mengakibatkan permukaan dinding tersebut menjadi halus. Bila

perpindahan massa terjadi terus-menerus melalui daerah leher, maka pori

disekitar permukaan leher akan mengalami proses pembulatan. Dengan

temperatur dan waktu yang cukup pada saat proses sinter maka pembulatan

pori akan lebih sempurna.

5. Tahap penyusutan

Merupakan tahap yang terjadi dalam proses sinter. Hal ini

berhubungan dengan proses densifikasi (pemadatan) yang terjadi. Tahap

penyusutan ini akan menyebabkan terjadinya penurunan volume, disisi lain

sampel yang telah disinter akan mejadi lebih padat. Dengan adanya

penyusutan ini kepadatan pori akan meningkat dan dengan sendirinya sifat

mekanis dari bahan tersebut juga akan meningkat, khususnya kekuatan dari

sampel setelah sinter. Tahap penyusutan pori ini terjadi akibat pergerakan

gas-gas yang terdapat di daerah pori keluar menuju permukaan. Dengan

demikian tahap ini akan meningkatkan berat jenis yang telah disinter.

6. Tahap pengkasaran pori

Proses ini akan terjadi apabila kelima tahap sebelumnya terjadi

dengan sempurna. Pengkasaran pori akan terjadi akibat adanya proses

bersatunya lubang-lubang kecil dari pori sisa akan menjadi besar dan kasar.

Jumlah total dari pori adalah tetap, tetapi volume pori berkurang dengan

diimbangi oleh pembesaran pori tersebut (Randall M. German, 1991).

2.5.2 Klasifikasi Sintering

Sintering dapat diklasifikasikan dalam dua bagian besar yaitu sintering dalam

sintering). Sintering dalam keadaan padat dalam pembuatan material yang diberi

tekanan diasumsikan sebagai fasa tunggal oleh karena tingkat pengotornya

rendah. Sedangkan sintering pada fasa cair adalah sintering untuk serbuk yang

disertai terbentuknya fase liquid selama proses sintering berlangsung.

Gambar 2.7 Proses sinter padat

(a). Sebelum sinter partikel mempunyai permukaan masing-masing.

(b). Setelah sinter hanya mempunyai satu permukaan(Van Vlack, 1989)

Dari gambar 2.7 dapat dilihat bahwa proses sintering dalam keadaan padat,

selama sintering penyusutan serbuk, kekuatan dari material akan bertambah,

pori-pori dan ukuran butir berubah. Perubahan ini diakibatkan oleh sifat dasar dari

serbuk itu sendiri, kondisi tekanan, aditif, waktu sintering dan suhu. Proses

sintering memerlukan waktu dan suhu pemanasan yang cukup agar partikel halus

dapat menjadi padat. Sinter tanpa cairan memerlukan difusi dalam bahan padat itu

sendiri, sehingga diperlukan suhu tinggi dalam proses sintering (Van Vlack, 1989)

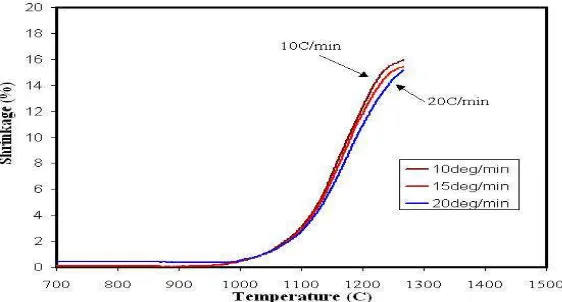

Dari Gambar 2.8 diketahui bahwa semakin lambat proses pemanasan

menunjukkan penyusutannya lebih tinggi. Hal ini menunjukkan bahwa

penyusutan yang terjadi pada suatu material jauh lebih lambat dibandingkan

dengan waktu pemanasan yang terjadi. Oleh karena itu, kecepatan pemanasan

kurang mempengaruhi kadar penyusutan secara keseluruhannya. Namun

demikian, kecepatan pemanasan yang tinggi menjadikan distribusi panas pada

bagian luar dan dalam material menjadi kurang merata yang dapat menimbulkan

Gambar 2.8. Kurva sintering dengan variasi kecepatan pemanasan

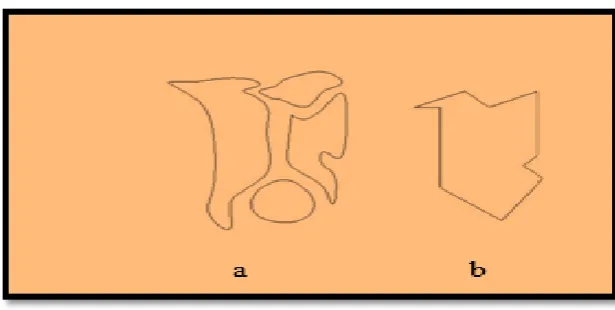

Berdasarkan pola ikatan yang terjadi pada proses kompaksi, ada 2

fenomena yang mungkin terjadi pada saat sintering, yaitu:

1. Penyusutan (shrinkage)

Apabila pada saat kompaksi terbentuk pola ikatan bola-bidang

maka pada proses sintering akan terbentuk shrinkage, yang terjadi karena

saat proses sintering berlangsung gas (lubricant) yang berada pada

porositas mengalami degassing (peristiwa keluarnya gas pada saat

sintering). Dan apabila temperatur sinter terus dinaikkan akan terjadi

difusi permukaan antar partikel matrik dan filler yang akhirnya akan

terbentuk liquid bridge / necking (mempunyai fasa campuran antara matrik

dan filler). Liquid bridge ini akan menutupi porositas sehingga terjadi

eleminasi porositas/ berkurangnya jumlah dan ukuran porositas.

Penyusutan dominan bila pemadatan belum mencapai kejenuhan.

2. Retak (cracking)

Apabila pada kompaksi terbentuk pola ikatan antar partikel berupa

bidang-bidang, sehingga menyebabkan adanya trapping gas (gas/lubricant

terjebak di dalam material), maka pada saat sintering gas yang terjebak

belum sempat keluar tapi liquid bridge telah terjadi, sehingga jalur

porositasnya telah tertutup rapat. Gas yang terjebak ini akan mendesak ke

segala arah sehingga terjadi bloating (mengembang), sehingga tekanan di

permukaan partikel pada bahan komposit tersebut rendah, maka tidak akan

mampu menahan tekanan yang lebih besar sehingga menyebabkan retakan

(cracking).Keretakan juga dapat diakibatkan dari proses pemadatan yang

kurang sempurna, adanya shock termal pada saat pemanasan karena

pemuaian darimatrik dan filler yang berbeda.

2.6 Retakan (cracking)

2.6.1 Mekanisme Penjalaran Retak

Perpatahan adalah pemisahan atau pemecahan suatu benda padat, menjadi 2

bagian atau lebih diakibatkan adanya tegangan. Proses perpatahan terdiri atas 2

tahap, yaitu timbulnya retak dan tahap penjalaran retak. Tahap awal mulainya

retak adalah slip pada beberapa butir yang terus menjalar. Tahap awal

pembentukan retak ini memerlukan jumlah siklus yang cukup besar. Perambatan

retak yang terjadi pada tahap ini sangat lambat.

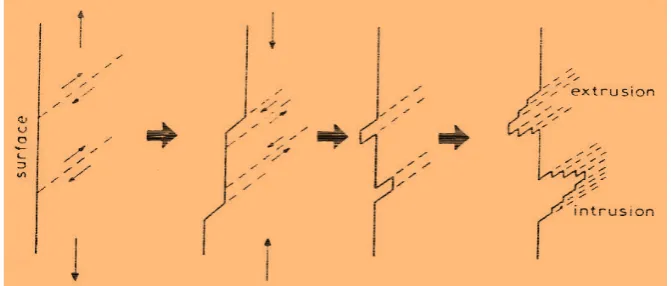

Tahap penjalaran retak ini diawali oleh adanya garis-garis halus (striasi) dari

tempat awal mulainya slip antar butir. Ini akan jelas jika diamati dengan

mikroskop elektron. Patah dapat digolongkan dalam 2 kategori umum, yakni

patah liat dan patah getas.Patah liat ditandai oleh deformasi plastik yang cukup

besar, sebelum dan selama proses penjalaran retak. Pada permukaan patahan,

biasanya tampak adanya deformasi yang cukup besar. Patah getas pada logam

ditandai oleh adanya kecepatan penjalaran retak yang tinggi, tanpa terjadi

deformasi kasar dan sedikit sekali terjadi deformasi mikro. Patah getas ada

kaitannya dengan pembelahan pada kristal ionik. Kecenderungan terjadinya patah

getas akan bertambah besar, bila temperatur turun, laju regangan bertambah, dan

tegangan yang bekerja adalah tegangan 3 sumbu (biasanya dihasilkan oleh adanya

takik). Bagaimanapun juga retak getas harus dihindarkan, karena terjadi tanpa

adanya proses perambatan retak dan biasanya menimbulkan kerugian yang sangat

besar(Harry, 2007).

Pengamatan mikroskopis menunjukkan bahwa mulainya retak ditandai oleh

tegangannya tinggi. Umumnya, terjadinya deformasi plastis ini terletak pada daerah-daerah :

1. Cacat permukaan karena goresan dan rongga. 2. Inklusi lapisan batas butir.

3. Lekukan atau cekungan.

4. Daerah yang luasannya tereduksi, seperti lubang baut. 5. Permukaan yang kasar.

6. Intrusi dan Ekstrusi.

Daerah-daerah tersebut di atas sangat potensial terhadap awal mulanya retak karena konsentrasi tegangannya tinggi.

Gambar 2.9 Mekanisme patah fatik model wood(Broek, 1986)

Terjadinya deformasi plastik dapat diamati jelas dengan adanya garis-garis slip pada permukaan spesimen seperti gambar 2.10. Pada saat pembebanan akan

terjadi slip, dan pada pembebanan berikutnya slip terjadi berlawanan arah dan sejajar dengan bidang slip sebelumnya. Pembebanan berulang ini dapat menghasilkan pembentukan rangkaian intrusi dan ekstrusi pada permukaan bebas

Gambar 2.10 Foto mikroskop ekstrusi dan intrusi(Chandra, H, 1993)

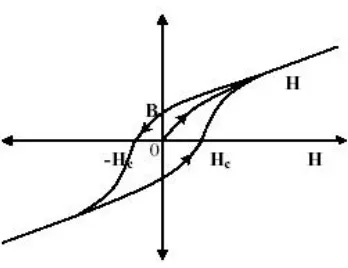

Dari konsep fracture mechanics ,laju pertumbuhan retak dinyatakan

dengan da/dNyang merupakan fungsi dari sifat material, panjang retak, dan

tegangan operasi. Dari hukum Paris dapat di interpretasikan bahwa laju

perambatan retak sebagai ;

da/dN = C (∆K)m... (2.1) Dengan :

da / dN = Laju perambatan retak (in/cycles)

K = range faktor intensitas tegangan(MPa√� )

C = konstanta material

m = material constant,

Laju perambatan retak merupakan fungsi dari faktor intensitas tegangan,.

Retak berawal dari daerah yang paling lemah, kemudian berkembang seiring

dengan berjalannya siklus pembebanan. Didalam suatupercobaan biasanya

perambatan retak dapat diukur secara visual dengan alat teleskop.atau bisa

dilakukan dengan alat ultrasonik ataupun dengan alat pengubah resistivitas listrik.

Pertumbuhan retak adalah perubahan panjang retak terhadap siklus. Jika

panjang retak a di plot dengan siklus N, maka dapat ditunjukkan oleh Gambar.

da/dN dievaluasi pada suatu panjang retak , kemudian ∆Kuntuk panjang retak

tersebut. Dengan mengasumsi bahwa panjang retak a pada suatu panjang konstan

dan hanya tegangan yang bervariasi.

2.6.2 Laju Pertumbuhan Retak

Untuk memprediksi laju pertumbuhan retak diperlukan data laju pertumbuhan

retak dari material yang dibebani secara fatigue, seperti yang ditunjukkan pada

Gambar 2.12

Gambar 2.12 Skematik laju pertumbuhan retak(Masanori, K, 2000).

Faktor-Faktor Yang Mempengaruhi Fatigue

1. Dimensi (Size)

Bila ukuran spesimen bertambah maka ketahanan fatigue kadang-kadang

menurun. Hal ini ada beberapa alasan, Kegagalan akibat fatigue biasanya

dimulai dari permukaan. Jadi bila penambahan size dilakukan maka

memberikan kemungkinan menimbulkan keberadaan cacat. Akibatnya retak

berawal pada cacat tersebut.

2. Efek Permukaan

Ketahanan fatigue sangat dipengaruhi oleh kondisi permukaan. Kondisi

permukaan tersebut adalah sifat permukaan seperti perlakuan permukaan

seperti surface hardening dan tegangan sisa permukaan. Efek dari surface

finishing ataukekasaran permukaan secara qualitatif juga mempengaruhi

Tabel 2.2 Hubungan kehalusan permukaan terhadap ketahanan fatigue

Perlakuan-perlakuan permukaan yang akan merubah sifat mekanik permukaan

juga akan mempengaruhi ketahanan fatigue bahan. Seperti perlakuan ;

Elektroplating sering akan menurunkan ketahanan fatigue. Hal ini dapat

menimbulkan tegangan tarik sisa pada permukaan akibat proses tersebut, sehingga

dapat memicu rerak pada permukaan. Perlakuan lain seperti dekarburisasi dapat

mengurangi ketahanan fatigue. Namun sebaliknya proses pengerasan permukaan

seperti karburisasi, nitridasi, induksi dan flame hardening dapat meningkatkan

ketahanan fatigue(Masanori, 2000).

2.6.3 Pola Retak

Jenis pola retak dalam ASTM standard 2002 Volume 04. dibedakan menjadi 5 jenis

pola retak ( lihat gambar) , yaitu sebagai berikut :

1. Pola retak kerucut (cone ).

2. Pola retak kerucut dan pecah ( cone dan split ).

3. Pola retak kerucut dan geser ( cone dan shear).

4. Pola retak geser ( shear ).

(1) (2) (3) (4) (5)

Gambar 2.13Macam Pola Retak

Kelima macam pola retak diatas dapat terjadi dalam satu campuran. Hal ini

disebabkan oleh tidak homogennya serbuk, akibatnya distribusi kekuatan dalam

benda uji tidak merata sehingga retakan akan mengikuti titik-titik perlemahannya.

2.7 Drop Test

Menurut Widayat (2008)drop test dilakukan untuk menguji ketahanan pada briket dengan benturan pada permukaan keras dan datar ketika dijatuhkan dari ketinggian

1,8 meter. Berat bahan yang hilang atau yang lepas dari briket diukur dengan

timbangan digital dengan ketelitian 1/10.000 gram. Semakin sedikit partikel yang

hilang dari briket pada saat pengujian drop test, maka briket semakin bagus.

Briket ditimbang dengan menggunakan timbangan untuk mengetahui berapa

berat awalnya, kemudian briket dijatuhkan pada ketinggian 1,8 meter yang dimana

landasannya harus benar-benar rata dan halus. Setelah dijatuhkan, briket kemudian

ditimbang ulang untuk mengetahui berat setelah dijatuhkan, kemudian berat awal

awal tadi dikurangi berat setelah briket dijatuhkan dari ketinggian 1,8 meter .

Gambar 2.14 Drop Test(Widayat, 2008)

2.8 Mikrostruktur

Struktur mikro adalah suatu struktur yang hanya bisa dilihat dengan bantuan alat,

dalam hal ini mikroskop optik yang dijadikan sebagi alat dalam pengujian ini,

sedangkan struktur makro adalah suatu struktur yang hanya bisa dilihat dengan

cara visual/kasat mata.Pengujian secara mikroskopik ialah suatu proses penelitian

ini terkadang menjadi sangat penting untuk mendapatkan jawaban dari suatu

kegagalan yang terjadi yang tidak dapat di jelaskan sepenuhnya oleh pengujian

secara makroskopik. Pengujian ini biasanya lebih mengarah kepada struktur

penyusun dan bentuk dari mikrostruktur material itu sendiri, apakah itu serat

maupun batas butir dan struktur penyusunnya dari kontur yang dimlai oleh

penjalaran retak dapat dilihat dengan jelas.

Ada dua alasan untuk melakukan pengujian mikroskopis: untuk menguji

mikrostruktur dalam menentukan sebelum dilakukan pemrosesan yang sesuai

(misalkan dalam perlakuan panas) atau untuk menguji hubungan antara bentuk

retakan terhadap mikrostrukturnya. Pada saat mikrostruktur sedang dipelajari,

setiap bahan harus diuji. Seperti halnya dalam semua kerja metalografi,

pengawasan harus dilakukan dalam mengangkat, menghaluskan dan

penyempurnaan (Trisna, 2012).

2.9 Makrostruktur

Pengujian makroskopik memerlukan persiapan yang sedikit, namun aturan yang

telah diberikan sebelumnya tentang kehati-hatian dalam penanganan harus

diterapkan. Hasil makroskopik kadang-kadang memberikan informasi yang cukup

untuk menjelaskan penyebab suatu masalah. Kegiatan pengujian ini merupakan

kegiatan yang ditinjau dengan indera penglihatan atau mata. Beberapa faktor yang

harus ditinjau adalah : distorsi yang berhubungan dengan kerusakan, perubahan

letak dari permukaan retak, produk korosi, ukuran, jumlah dan lokasi dari

potongan, kekasaran atau kekerasan permukaan retak.

Dari penampakan-penampakan inilah suatu kerusakan dapat dideteksi

apakah telah terjadi deformasi plastis sebelum logam itu gagal, sehingga diketahui

apakah logam tersebut ulet atau getas, atau kombinasi dari keduanya

(Trisna,2012)

2.10 Kekerasan Vickers

berbentuk bujursangkar. Besar sudut antar permukaan-permukaan piramida yang

saling berhadapan adalah 1360. Nilai ini dipilih karena mendekati sebagian besar nilai perbandingan yang diinginkan antara diameter lekukan dan diameter bola

penumbuk pada uji kekerasan brinell.

Angka kekerasan vickers didefinisikan sebagai beban dibagi luas

permukaan lekukan. Pada prakteknya, luas ini dihitung dari pengukuran

mikroskopik panjang diagonal jejak. VHN dapat ditentukan dari persamaan

berikut:

VHN = 2P sin (θ / 2)

�2 =

(1,854)P

�2

...

(2.2) Dengan : P = beban yang digunakan (kg)d = panjang diagonal rata-rata (mm)

θ

= sudut antara permukaan intan yang berhadapan = 1360Karena jejak yang dibuat dengan penekan piramida serupa secara

geometris dan tidak terdapat persoalan mengenai ukurannya, maka VHN tidak

tergantung kepada beban. Pada umumnya hal ini dipenuhi, kecuali pada beban

yang sangat ringan. Beban yang biasanya digunakan pada uji vickers berkisar

antara 1 hingga 120 kg. tergantung pada kekerasan logam yang akan diuji. Hal-hal

yang menghalangi keuntungan pemakaian metode vickers adalah: (1) Uji ini tidak

dapat digunakan untuk pengujian rutin karena pengujian ini sangat lamban, (2)

Memerlukan persiapan permukaan benda uji yang hati-hati, dan (3) Terdapat

pengaruh kesalahan manusia yang besar pada penentuan panjang diagonal.

Gambar 2.15 Tipe-tipe lekukan piramid intan pada uji kekerasan Vickers: (a) lekukan yang sempurna, (b) lekukan bantal jarum, (c) lekukan berbentuk tong (Dieter. 1987).

Lekukan yang benar yang dibuat oleh penekan piramida intan

2.15b) adalah akibat terjadinya penurunan logam di sekitar permukaan piramida

yang datar. Keadaan demikian terjadi pada logam-logam yang dilunakkan dan

mengakibatkan pengukuran panjang diagonal yang berlebihan. Lekukan berbentuk

tong (gambar 2.15c) akibat penimbunan ke atas logam-logam di sekitar

permukaan penekan tedapat pada logam-logam yang mengalami proses pengerjaan

dingin (Dieter, 1987).

2.11 Densitas

Pengujian sifat fisis keramik berpori pada penelitian ini dilakukan dengan prinsip

Archimedes. Prinsip Archimedes “ Sebuah benda yang tenggelam seluruhnya atau

sebagian dalam suatu fluida diangkat Keatas oleh sebuah gaya yang sama dengan

berat fluida yang dipindahkan”

Densitas = massa benda di udara ...(2.3)

massa benda didalamair

Gaya apung merupakan gaya yang diberikan oleh fluida pada benda yang

tenggelam di dalamnya. Gaya ini tergantung pada kerapatan fluida dan volume

benda ,tetapi tidak pada komposisi atau bentuk benda da besarnya sama dengan

berat fluida yang dipindahkan oleh benda. Densitas merupakan ukuran kepadatan

dari suatu material atau sering didefenisikan sebagai perbandingan antara massa

(m) dengan volume (v) dalam hubungannya dapat dituliskan sebagai berikut:

ρ= �� ...(2.4)

Dengan :

ρ = Densitas (gram/cm3) m = Massa sampel (gram)

V = Volume sampel (cm3)

Dalam pelaksanaannya kadang-kadang sampel yang diukur mempunyai

ukuran bentuk yang tidak teratur sehingga untuk menentukan volumenya menjadi

sulit, akibatnya nilai kerapatan yang diperoleh tidak akurat. Oleh karena itu untuk

(bulk density) digunakan metode Archimedes yang persamaannya sebagai berikut:

ρ = ��−�0

�0− (��−� �)

�

ρ

air...(2.5)

Dengan :

ρ = Densitas bulk sampel (gram/cm3)

m0 = Berat awal sampel setelah dikeringkan di dalam oven (gram) mA = Massa sampel yang ditimbang digantung didalam (gram)

mk =Massa kawat yang digunakan untuk menggantungkan sampel (gram)

![Gambar 2.4 Struktur kristal BaO.6Fe2O3 [Moulson A.J, et all., 1985].](https://thumb-ap.123doks.com/thumbv2/123dok/2231467.1229476/6.595.203.352.440.572/gambar-struktur-kristal-bao-fe-o-moulson-all.webp)