PERANCANGAN TATA LETAK FASILITAS PRODUKSI

DENGAN MENGINTEGRASIKAN

LEAN MANUFACTURING

DAN ALGORITMA

BLOCPLAN

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari

Syarat-syarat Memperoleh Gelar Sarjana Teknik

PROGRAM PENDIDIKAN SARJANA EKSTENSI

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

KATA PENGANTAR

Puji dan syukur penulis panjatkan ke hadirat Tuhan Yang Maha Esa

karena atas berkat dan rahmat-Nya penulis dapat menyelesaikan skripsi ini dengan

baik.

Skripsi ini merupakan salah satu syarat bagi penulis untuk melanjutkan ke

penelitian dan penulisan skripsi. Ini merupakan langkah awal bagi penulis untuk

mengenal lingkungan kerja serta menerapkan ilmu yang telah dipelajari selama

menjalani perkuliahan di Departemen Teknik Industri Fakultas Teknik Universitas

Sumatera Utara.

Skripsi ini terdiri dari struktur pengerjaan dan dasar-dasar dari penelitian

yang akan dilakukan di PT. Guna Kemas Indah. Proposal ini memaparkan judul

skripsi yaitu, “Perancangan tata letak fasilitas produksi dengan

mengintegrasikan lean manufacturing danalgoritmaBLOCPLAN”.

Penulis menyadari bahwa skripsi ini masih jauh dari kesempurnaan. Oleh

karena itu, penulis sangat mengharapkan kritik dan saran yang membangun dari

para pembaca sekalian demi kesempurnaan skripsi ini.

Medan, 2016

ABSTRAK

PT. Guna Kemas Indah adalah sebuah perusahaan manufaktur yang bergerak di bidang pembuatan cup, Dari studi pendahuluan yang dilakukan pada perusahaan ini terlihat bahwa keadaan lantai produksi di PT. Guna Kemas Indah memiliki kelemahan dalam tataletak fasilitas produksi. Jenis tata letak (layout) pabrik yang diterapkan pada PT. Guna Kemas Indah mengalami permasalahan yaitu adanya terjadi penumpukan (bottle neck) pada bagian pembuatan cup. Susunan tata letak yang dibuat perusahaan ini memiliki kelemahan dilihat dari aliran bahan yang dibuat yaitu pada tahap akhir produk harus diangkut dengan 2 (dua) material handling untuk dapat sampai di gudang produk, departemen printing dan gudang produk diletakkan berjauhan, terdapat jarak 64 meter antara tempat penerimaan bahan baku dengan departemen pencampuran sehingga membutuhkan waktu yang cukup lama untuk memindahkannya, selain itu ada aktivitas yang tidak memiliki nilai tambah seperti menumpuk cup sebelum diprinting dan kegiatan yang mengangkut cup ke gudang bahan jadi terlalu lama sebagai akibat jarak yang harus ditempuh material handling 76 meter antara departemen printing dengan gudang bahan jadi. Untuk menyelesaikan permasalahan diatas dapat direduksi non value added activity dan memperpendek lead time dengan pendekatan lean manufacturing serta mengintegrasikannya dengan Algoritma BLOCPLAN untuk memperbaiki tataletak produksi di PT. GUNA KEMAS INDAH.AlgoritmaBLOCPLAN mempertimbangkan pertukaran lokasi departemen berdasarkan keterkaitan pada kerja dan proses ini diulang sampai tidak ada lagi pengurangan nilai yang berarti.

DAFTAR ISI

1.1. Latar Belakang Masalah ... I-11.2. Rumusan Masalah ... I-4

1.3. Tujuan dan Manfaat Penelitian ... I-5

1.3.1. Tujuan Penelitian ... I-5

1.3.2. Manfaat Penelitian ... I-5

1.4. Batasan Masalah dan Asumsi ... I-4

1.5. Sistematika Penulisan Tugas Sarjana... I-6

II

GAMBARAN UMUM PERUSAHAAN

... II-1 2.1. Sejarah Perusahaan ... II-12.2. Ruang Lingkup Bidang Usaha ... II-2

2.3. Organisasi dan Manajemen... II-3

2.3.1. Struktur Organisasi Perusahaan ... II-3

2.3.2. Uraian Tugas dan Tanggung Jawab ... II-5

2.3.3. Jumlah Tenaga Kerja dan Jam Kerja ... II-8

2.3.4. Sistem Pengupahan dan Fasilitas Tenaga Kerja... II-10

2.4. Proses Produksi... II-10

v

DAFTAR ISI (Lanjutan)

BAB HALAMAN

2.4.2. Uraian Proses Produksi ... II-13

2.4.3. Mesin dan Peralatan ... II-19

III

LANDASAN TEORI... III-1

3.1. Pengertian Tata Letak Pabrik... III-13.2. Tujuan Perencanaan dan Pengaturan Tata Letak Pabrik... III-1

3.3. Activity Relationship Chart(ARC) ... III-4

3.4. Computerized Layout ... III-6

3.4.1. BLOCPLAN... III-6

3.4.2. Corelap... III-8

3.5. Lean Manufacturing ...III-10

3.6. Seven Waste ...III-12

3.7. ToolsyangDigunakandalamLean Manufacturing ...III-14

3.7.1. Value Stream Mapping ...III-14

3.7.2. 5S (Workplace Organization)...III-16

3.7.3. SMED (Single Minute Exchange of Die)...III-17

IV METODOLOGI PENELITIAN ... IV-1 4.1. Jenis Penelitian... IV-1

4.2. Lokasi dan Waktu Penelitian ... IV-1

4.3. Kerangka Teoritis Penelitian ... IV-1

4.4. Instrumen Penelitian ... IV-5

4.5. Sumber Data ... IV-5

4.6. Metode Pengumpulan Data ... IV-6

4.7. Metode Pengolahan Data... IV-7

4.8. Analisa dan Evaluasi ... IV-12

vi

DAFTAR ISI (Lanjutan)

BAB HALAMAN

4.8.2. Evaluasi ... IV-13

4.9. Kesimpulan dan Saran ... IV-13

V PENGUMPULAN DAN PENGOLAHAN DATA... V-1 5.1. Pengumpulan Data... V-1

5.1.1. Data Permintaan Produk ... V-1

5.1.2. Data Jumlah Mesin dan Operator... V-1

5.1.3. Data Aliran Proses... V-2

5.1.4. PenilaianRating FactorOperator ... V-5

5.1.5. Data Waktu Proses ... V-5

5.1.6. Allowance... V-6

5.1.7. Ukuran Departemen Produksi ... V-6

5.1.8. Urutan Proses Produksi ... V-7

5.1.9. Block LayoutLantai Produksi Awal ... V-7

5.2. Pengolahan Data ... V-10

5.2.1. PembentukanCurrent State Map ... V-10

5.2.1.1. Penentuan Produk ModelLine ... V-11

5.2.1.2.Penentuan Value Stream Manager ... V-12

5.2.1.3. DiagramSIPOC

(Supplier-Input-Process-Output-Customer) ... V-12

5.2.1.4. Perhitungan Waktu Baku ... V-13

5.2.1.5. Pembuatan Peta Untuk Setiap Kategori

Proses di Sepanjang Valuestream ... V-20

5.2.1.6. Pembentukan Peta Aliran Keseluruhan Pabrik... V-22

5.2.1.7. PerhitunganMetrik Lean Current State Map ... V-25

5.2.1.8. Identifikasi Waste dengan Process Activity

Mapping ... V-26

vii

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.2.2.1. Perincian Aktivitas ... V-30

5.2.2.2. AnalisaCycle Time... V-35

5.2.2.3. AnalisaMetrik Lean ... V-35

5.2.2.4. AnalisaProcess Activity Mapping... V-36

5.2.3. Pembentukan Future State Map... V-41

5.2.3.1. Peramalan Jumlah Permintaan Produk... V-41

5.2.3.2. Tindakan Perbaikan dengan Lean Manufacturing . V-50

5.2.3.3.Process Activity MappingUsulan ... V-55

5.2.3.4. Penggambaran Future State Map ... V-61

5.2.3.5. Perhitungan Metrik Lean Future State Map ... V-63

5.2.4. Perubahan Layout untuk Mengurangi Waste dengan

AlgoritmaBLOCPLAN... V-64

5.2.4.1. Penentuan Titik Koordinat Block Layout

Departemen Produksi ... V-64

5.2.4.2. Penentuan Frekuensi Perpindahan Bahan Antar

Stasiun Kerja ... V-68

5.2.4.3. Frekuensi Perpindahan Bahan Antar Stasiun Kerja

untuk Pembuatan Cup ... V-68

5.2.4.4. Perhitungan Total Momen Perpindahan Pada

Tataletak Awal ... V-70

5.2.4.5. Algoritma B LOCPLAN dengan Software

BLOCPLAN... V-71

5.2.4.6. Penentuan Spesifikasi Departemen ... V-71

5.2.4.7. Perhitungan Total Momen Perpindahan Pada

viii

DAFTAR ISI (Lanjutan)

BAB HALAMAN

VI ANALISA DAN EVALUASI ... VI-1 6.1. Analisisi Kondisi Awal Pada Lantai Produksi... VI-1

6.2. Analisisi Kondisi Pada Lantai Produksi Setelah Dilakukan

Perbaikan denganLean Manufacturing... VI-1

6.3. Analisisi Kondisi Pada Lantai Produksi Setelah Dilakukan

Perbaikan dengan Mengintegrasikan Lean Manufacturing dan

BLOCPLAN ... VI-4

VII KESIMPULAN DAN SARAN ... VII-1 7.1. Kesimpulan... VII-1

7.2. Saran ... VII-1

DAFTAR TABEL

TABEL HALAMAN

2.1. Jumlah Tenaga Kerja pada PT. Guna Kemas Indah ... II-9

2.2. Jadwal Hari Kerja Bagian Kantor (Administrasi) pada PT. Guna

Kemas Indah ... II-9

5.1. Jumlah PermintaanCupTahun 2015/2016... V-1

5.2. Jumlah Mesin yang digunakan Dalam ProduksiCup... V-2

5.3. Aktivitas - Aktivitas Pembuatan Cup... V-4

5.4. Waktu Siklus ProdukCup... V-6

5.5. Data Departemen dan Ukurannya ... V-7

5.6. Stasiun Kerja dan Pengkodean Pada Lantai Produksi PT. Guna

Kemas Indah ... V-10

5.7. Urutan Proses ... V-10

5.8. Proporsi Permintaan Varian ProdukCup... V-11

5.9. Rekapitulasi Uji Keseragaman Data Waktu SiklusCup(detik) ... V-16

5.10. Uji Kecukupan Data WC I ... V-18

5.11. Uji Kecukupan Data Waktu Proses Produksi Cup... V-18

5.12. Perhitungan Waktu Normal dan Waktu Baku... V-20

5.13.Process Activity Mapping(PAM) untuk Produksi Cup ... V-27

5.14. RekapitulasiProcess Activity Mapping... V-30

5.15. Aktivitas yang Termasuk Value added time dan Non Value Added

Time ... V-31

5.16. TotalValue added time... V-32

5.17. TotalNon Value added time... V-33

5.18. Analisis aktivitas dengan metode 5W dan 1 H ... V-37

5.19. Jumlah Permintaan Cup Tahun 2015/2016... V-41

5.20. Perhitungan Parameter Peramalan dengan Metode Kuadratis ... V-43

5.21. Perhitungan Parameter Peramalan dengan Metode Eksponensial .... V-44

5.22. Perhitungan SEE untuk Metode Kuadratis ... V-45

x

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.24. Rekapitulasi Hasil Perhitungan SEE... V-46

5.25. Perhitungan Hasil Verifikasi ... V-47

5.26. Rekapitulasi Hasil Peramalan 2016 s/d 2017... V-49

5.27. KeteranganLayout... V-53

5.28. LegendaLayout... V-53

5.29.Process Activity Mapping(PAM) untuk Produksi Cup Usulan... V-56

5.30. Process Activity Mapping (PAM) untuk Produksi Cup 2016/2017 . V-59

5.31. RekapitulasiProcess Activity MappingUsulan ... V-61

5.32. Nilai Koordinat Tiap Stasiun Kerja ... V-66

5.33. Jarak Antar Stasiun Kerja (dij) (meter)... V-68

5.34. Frekuensi Perpindahan Bahan Antar Stasiun Kerja per Tahun

dengan Material Handling untuk Pembuatan Produk Cup ... V-69

5.35. Momen Perpindahan pada Lantai Produksi ... V-70

5.36. Jarak Antar Stasiun Kerja pada Tataletak Usulan dengan

AlgoritmaBLOCPLAN (dij) (meter)... V-78

5.36. Momen Perpindahan pada Lantai Produksi ... V-79

6.1. Momen Perpindahan pada Lantai Produksi Awal... VI-5

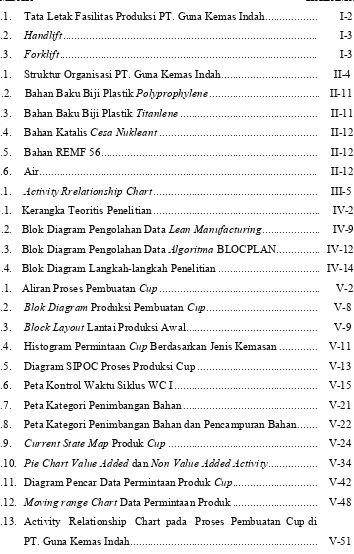

DAFTAR GAMBAR 4.2. Blok Diagram Pengolahan Data Lean Manufacturing ... IV-9 4.3. Blok Diagram Pengolahan Data Algoritma BLOCPLAN ... IV-12 4.4. Blok Diagram Langkah-langkah Penelitian ... IV-14 5.1. Aliran Proses Pembuatan Cup ... V-2 5.2. Blok Diagram Produksi Pembuatan Cup ... V-8 5.3. Block Layout Lantai Produksi Awal... V-9 5.4. Histogram Permintaan Cup Berdasarkan Jenis Kemasan ... V-11 5.5. Diagram SIPOC Proses Produksi Cup ... V-13 5.6. Peta Kontrol Waktu Siklus WC I ... V-15 5.7. Peta Kategori Penimbangan Bahan ... V-21 5.8. Peta Kategori Penimbangan Bahan dan Pencampuran Bahan ... V-22 5.9. Current State Map Produk Cup ... V-24 5.10. Pie Chart Value Added dan Non Value Added Activity ... V-34 5.11. Diagram Pencar Data Permintaan Produk Cup ... V-42 5.12. Moving range Chart Data Permintaan Produk ... V-48 5.13. Activity Relationship Chart pada Proses Pembuatan Cup di

xi

DAFTAR GAMBAR (Lanjutan)

GAMBAR HALAMAN

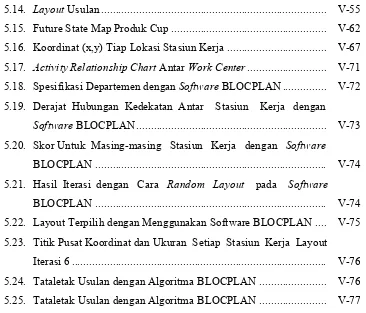

5.14. Layout Usulan ... V-55 5.15. Future State Map Produk Cup ... V-62 5.16. Koordinat (x,y) Tiap Lokasi Stasiun Kerja ... V-67 5.17. Activity Relationship Chart Antar Work Center ... V-71 5.18. Spesifikasi Departemen dengan Software BLOCPLAN ... V-72 5.19. Derajat Hubungan Kedekatan Antar Stasiun Kerja dengan

Software BLOCPLAN ... V-73 5.20. Skor Untuk Masing-masing Stasiun Kerja dengan Software

BLOCPLAN ... V-74 5.21. Hasil Iterasi dengan Cara Random Layout pada Software

BLOCPLAN ... V-74 5.22. Layout Terpilih dengan Menggunakan Software BLOCPLAN .... V-75 5.23. Titik Pusat Koordinat dan Ukuran Setiap Stasiun Kerja Layout

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1. Allowance ... L-1

2. Rating Factor ... L-2

3. LayoutProduksi Awal PT. Guna Kemas Indah ... L-3

4. Layout Produksi Usulan PT. Guna Kemas Indah dengan

MetodeLean Manufacturing ... L-4

5. Layout Produksi Usulan PT. Guna Kemas Indah dengan

Metode BLOCPLAN... L-5

6. Surat Permohonan Tugas Akhir... L-6

7. Surat Riset Tugas Akhir... L-7

8. Surat Balasan Riset Tugas Akhir ... L-8

9. Surat Keterangan Tugas Akhir ... L-9