BAB III

TINJAUAN PUSTAKA

3.1. Kecelakaan

Menurut John Ridley:2008 kecelakaan bukan terjadi, tapi disebabkan oleh kelemahan di sisi majikan, pekerja, atau keduanya. Akibat yang ditimbulkannya dapat memunculkan trauma bagi keduanya; bagi pekerja, cedera dapat berpengaruh terhadap pribadi, keluarga, dan kualitas hidupnya, sedangkan bagi majikan, berupa kerugian produksi, waktu terbuang untuk penyelidikan, dan yang terburuk biaya untuk proses hukum.

Tindakan pencegahan kecelakaan bertujuan untuk mengurangi peluang terjadinya kecelakaan hingga mutlak minimum.

3.1.1. Prinsip-prinsip Pencegahan Kecelakaan

Sasaran yang dicapai pada prinsip-prinsip tersebut yaitu: 1. Mencegah terjadinya kecelakaan.

2. Jika kecelakaan terjadi, mencegahnya agar tidak terulang kembali. Prosedur yang dicapai pada prinsip-prinsip tersebut yaitu: 1. Mengidentifikasi bahaya.

2. Menghilangkan bahaya.

3. Mengurangi bahaya hingga seminim mungkin jika penghilangan bahaya tidak dapat dilakukan.

5. Mengendalikan risiko residual.

Identifikasi potensi bahaya yang dilakukan yaitu: 1. Sebelum kejadian

a. Penilaian risiko

Penilaian risiko adalah cara-cara yang digunakan majikan untuk dapat mengelola dengan baik risiko yang dihadapi oleh pekerjanya dan memastikan bahwa kesehatan dan keselamatan mereka tidak terkena risiko pada saat bekerja.

b. Inspeksi keselamatan kerja 2. Setelah kejadian

a. Penyelidikan kecelakaan 3. Nyaris

a. Menerapkan prosedur pelaporan kecelakaan yang nyaris terjadi.

3.1.2. Teori Domino Heinrich

Beberapa contoh tipikal penyebabnya adalah: 1. Situasi kerja

a. Pengendalian manajemen yang kurang b. Standar kerja yang minim

c. Tidak memenuhi standar

d. Perlengkapan yang gagal atau tempat kerja yang tidak mencukupi. 2. Kesalahan orang

a. Keterampilan dan pengetahuan yang minim b. Masalah fisik atau mental

c. Motivasi yang minim atau salah penempatan d. Perhatian yang kurang.

3. Tindakan tidak aman

a. Tidak mengikut i metode-metode kerja yang telah disetujui b. Mengambil jalan pintas

c. Menyingkirkan atau tidak menggunakan perlengkapan keselamatan kerja. 4. Kecelakaan kerja

a. Kejadian yang tidak terduga

b. Akibat kontak dengan mesin atau listrik yang berbahaya c. Terjatuh

d. Terhantam mesin atau material yang jatuh dan sebagainya. 5. Cedera/kerusakan

b. Kehilangan pendapatan c. Kehilangan kualitas hidup

Terhadap majikan yaitu: a. Kerusakan pabrik

b. Pembayaran kompensasi c. Kerugian produksi

d. Kemungkinan proses pengadilan.

3.1.3. Teknik-Teknik Praktis Pencegahan Kecelakaan Teknik-teknik praktis pencegahan keelakaan terdiri dari: 1. Nyaris

a. Membudayakan pelaporan kecelakaan yang nyaris terjadi b. Menyelidikinya untuk mencegah kecelakaan serius c. Menumbuhkan budaya tidak saling menyalahkan. 2. Identifikasi bahaya

a. Dengan melakukan inspeksi

b. Melalui patroli dan inspeksi keselamatan kerja dan sebagainya c. Laporan dari operator

d. Laporan dalam jurnal-jurnal teknis. 3. Penyingkiran bahaya

a. Dengan mengubah sarana-sarana teknis b. Mengubah pabrik

d. Mengubah proses. 4. Pengurangan bahaya

a. Dengan sarana teknis, memodifikasi perlengkapan b. Pemberian pelindung/kumbung

c. Pemberian alat pelindung diri (personal protective equipment- PPE). 5. Pengendalian risiko residual

a. Dengan sarana teknis-alarm, pemutusan aliran (trips) dan sebagainya b. Sistem kerja yang aman

c. Pelatihan para pekerja.

3.1.4. Teknik-Teknik Manajemen

Teknik-teknik manajemen terdiri dari: 1. Pengetahuan

a. Tentang teknik-teknik melindungi permesinan b. Tentang metode kerja operator.

2. Pemeliharaan

a. Tindakan pencegahan di area berisiko tinggi b. Membutuhkan keterampilan dalam pengoperasian c. Pelatihan teknis

d. Sistem kerja yang aman/menggunakan izin kerja. 3. Pemeliharaan

c. Pemeliharaan pencegahan.

3.2. Perlindungan Kesehatan

Terdapat beberapa teknik baku yang dapat digunakan dalam pemeliharaan kesehatan pekerja. Ini meliputi pengambilan tindakan pencegahan penyakit, yang memberikan sarana-sarana untuk mencegah pekerja berkontak dengan substansi-substansi berbahaya dan memastikan bahwa jika para pekerja terluka, cederanya dirawat dengan benar.

3.2.1. Pertolongan Pertama Pada Kecelakaan (P3K)

Pertolongan pertama pada kecelakaan didefenisikan sebagai: 1. Perawatan darurat hingga tenaga medis atau perawat tiba di tempat

2. Perawatan cedera kecil yang tidak memerlukan perawatan atau bahkan tidak memerlukan perhatian medis.

Fasilitas-fasilitas pertolongan pertama yang harus disediakan tercantum dalam Health and Safety (First Aid) Regulation 1981, dengn rincian lebih jelasnya diberikan dala ApprovednCode of Practice and Guidance ‘First aid at work’, publikasi HSE L 74. Saran-sarannya meliputi:

1. Cakupan fasilitas kesehatannya tergantung pada risiko yang dihadapi, misalnya semakin tinggi risiko, semakin luaslah cakupan fasilitas tersebut.

3. Harus terdapat ruang P3K jika: a. Tapak tersebut berisiko tinggi

b. Tapak tersebut berada jauh dari rumah sakit, misalnya di daerah pedesaan c. Akses ke rumah sakit atau dokter sulit dilakukan, misalnya di daerah dengan

lalu lintas yang sangat macet

d. Jumlah yang dipekerjakannya di tempat tersebut mensyaratkannya. 4. Kotak P3K harus:

a. Kuat agar dapat melindungi isinya b. Dapat diisi lagi

c. Berisi kartu panduan pertolongan pertama pada kecelakaan d. Digunakan hanya untuk barang-barang P3K, bukan barang lain.

3.2.2. Alat Pelindung Diri

Persyaratan umum penyediaan alat pelindung diri (personal protection equipment-PPE) tercantum dalam Personal Protection Equipment at Work Regulations 1992. Akan tetapi, ada beberapa ketentuan khusus, yang lebih utama selain ketentuan umum ini, yang dicantumkan dalam aturan-aturan tentang bahaya-bahaya tertentu, yaitu:

1. The Control of Lead at Work Regulations 2002

2. The Ionizing Radiation Regulations 1999

3. The Control of Asbestos at Work Regulations 2002

4. The Noise at Work Regulations 1989

Dalam menyediakan perlindungan terhadap bahaya, prioritas pertama seorang majikan adalah melindungi pekerjanya secara keseluruhan ketimbang secara individu. Penggunaan PPE hanya dipandang perlu jika metode-metode perlindungan yang lebih luas ternyata tidak praktis dan tidak terjangkau.

Dengan seluruh jenis PPE yang tersedia, pemasok akan menyarankan jenis yang paling sesuai untuk kebutuhan pekerja dan dapat menawarkan beberapa pilihan berdasarkan material, desain, warna dan sebagainya. Akan tetapi, ada beberapa prinsip umum yang harus diikuti.

1. PPE yang efektif harus:

a. Sesuai dengan bahaya yang dihadapi

b. Terbuat dari material yang akan tahan terhadap bahaya tersebut c. Cocok bagi orang yang akan menggunakannya

d. Tidak mengganggu kerja operator yang sedang bertugas e. Memiliki konstruksi yang sangat kuat

f. Tidak mengganggu PPE lain yang sedang dipakai bersamaan g. Tidak meningkatkan risiko terhadap pemakainya.

2. PPE harus:

a. Disediakan secara gratis

b. Diberikan satu per orang atau jika tidak, harus dibersihkan setelah digunakan

c. Hanya digunakan sesuai peruntukannya d. Dijaga dalam kondisi baik

f. Disimpan di tempat yang sesuai ketika tidak digunakan. 3. Operator-operator yang menggunakan PPE harus memperoleh:

a. Informasi tentang bahaya yang dihadapi

b. Instruksi tentang tindakan pencegahan yang perlu diambil c. Pelatihan tentang penggunaan peralatan dengan benar

d. Konsultasi dan diizinkan memilih PPE yang tergantung pada kecocokannya e. Peltihan cara memelihara dan menyimpan PPE dengan rapi

f. Instruksi agar melaporkan setiap kecacatan atau kerusakan [25].

Contoh-contoh perlindungan yang disediakan oleh beberapa jenis PPE dapat dilihat pada Tabel 3.1.

Tabel 3.1. Perlindungan yang Disediakan oleh Beberapa Jenis PPE

Bagian Bahaya PPE

Kepala

1.Benda-benda jatuh 2.Ruang yang sempit 3.Rambut terjepit

1. Helm keras (hard hats) 2. Helm empuk (bump hats) 3. Topi, harnet, atau

pemangkasan rambut Telinga/pendengaran Suara bising Tutup telinga (ear muff) dan

sumbat telinga (ear plug)

Mata

1. Debu, kersik 2. Partikel-partikel

beterbangan

3. Radiasi, laser, bunga api las

1. Kacamata pelindung (googles)

2. Pelindung wajah 3. Googles khusus

Tangan

1. Tepi-tepi dan ujung yang tajam

2. Zat kimia korosif 3. Temperatur

tinggi/rendah

1. Sarung tangan pelindung 2. Sarung tangan tahan bahan

kimia

3. Sarung tangan insulasi

Kaki

1.Terpeleset, benda tajam terjatuh di lantai

2.Benda jatuh

3.Percikan logam cair

Tabel 3.1. Perlindungan yang Disediakan oleh Beberapa Jenis PPE (Lanjutan)

Bagian Bahaya PPE

Keseluruhan tubuh

1. Atmosfer yang

berbahaya (uap beracun/debu

radioaktif) 2. Terjatuh

3. Kendaraan bergerak 4. Gergaji rantai 5. Temperatur tinggi 6. Cuaca ekstrim

1. Pakaian bertekanan udara (pressurized suits)

2. Tali-temali pelindung (harness)

3. Baju/rompi yang terlihat di kegelapan (high-visibility) 4. Baju pelindung khusus 5. Baju tahan panas

6. Baju untuk segala cuaca

Sumber : John Ridley. 2008. Ikhtisar Kesehatan dan Keselamatan Kerja, Edisi Ketiga. Jakarta. Penerbit Erlangga.

3.3. Sistem Keselamatan

Menurut Nedved: 1991 teknologi sistem keselamatan adalah sebuah bagian resmi yang diakui dari rekayasa sistem modern. Kebanyakan metode yang dikembangkan untuk membantu pencegahan kecelakaan di pemerintahan Amerika, dispnsori atau dikontrol sistem-sistem seperti misil, pesawat terbang, ruang angkasa da sistem bertenaga nuklir. Namun, sekarang ini, memahami dan mengaplikasikan dari metode sistem keselamatan untuk pencegahan kecelakaan industri adalah sebuah moral, profesional dan kebutuhan yang resmi.

ciri-ciri evaluasi pengontrolan bahaya secara sistematis dari teknologi sistem keselamatan bahwa dapat dan harus diterapkan untuk mencegah kecelakaan industri.

3.3.1. Identifikasi Bahaya Secara Sistematis 3.3.1.1. Hubungan Bahaya dan Kecelakaan

Terminologi sistem keselamatan membuat perbedaan yang sangat jelas antara istilah kecelakaan dan bahaya. Kecelakaan adalah sebuah kejadian dimana merusak peralatan atau cedera ke personil yang terjadi atau telah terjadi. Bahaya adalah kondisi nyata atau potensial atau tindakan yang dapat menyebabkan kerusakan peralatan terhadap personil atau cedera, tetapi belum melakukannya (Heinrich:1980) [26].

3.4. Analisa Bahaya dan Risiko

Analisa terhadap bahaya terutama harus dilaksanakan oleh pengelola pabrik, tetapi teknik tersebut dapat juga dipakai oleh pejabat berwenag dalam mengevaluasi sistem keselamatan kerja.

Untuk menganalisa keselamatan instalasi berbahaya besar kemungkinan-kemungkinan bahaya-bahaya yang ada, suatu penilaian terhadap bahaya harus dilakukan termasuk analisa bidang-bidang berikut ini:

2. Kegagalan-kegagalan atau kesalahan-kesalahan yang bisa menyebabkan kondisi-kondisi abnormal menjadi kecelakaan besar;

3. Dampak yang ditimbulkan kecelakaan besar terhadap para pekerja, orang yang tinggal atau bekerja di luar instalasi atau bagi lingkungan;

4. Langkah-langkah pencegahan terhadap kecelakaan;

5. Mengurangi dampak atau akibat yang ditimbulkan oleh kecelakaan.

Analisa terhadap bahaya harus mengikuti metode-metode yang sudah dirumuskan untuk menjamin kesempurnaan keandalannya.

3.4.1. Analisa Bahaya Pendahuluan (Preliminary Hazard Analysis- PHA) Sebagai langkah pertama dalam menganalisa bahaya harus dilaksanakan suatu PHA. Suatu PHA harus mengidentifikasikan jenis kecelakaan yang kemungkinan akan terjadi di instalasi, seperti misalnya kebocoran bahan kimia beracun, kebakaran, peledakan, kebocoran bahan-bahan kimia mudah terbakar dan untuk memeriksa sistem keselamatan kerja.

PHA tersebut harus didokumentasikan yang berisi masing-masing kecelakaan yang diperkirakan terjadi, komponen yang ada hubungannya (bejana penimbun, bejana reaksi dan sebagainya), peristiwa/kejadian yang dapat memulai kecelakaan dan alat pengaman yang sesuai 9katup pengaman, pengukur tekanan, pengukur suhu dan sebagainya).

Suatu studi HAZOP atau penelitian serupa lainnya harus dilaksanakan untuk menentukan penyimpangan-penyimpangan dalam operasi instalasi yang normal dan kesalahan dalam mengoperasikan dapat menyebabkan terjadinya peritiwa-peristiwa yang tak terkendali.

Studi HAZOP haus dilaksanakan pada pabrik-pabrik yang baru dalam tahap desain dan pada pabrik-pabrik yang sudah ada sebelum dilakukan perubahan-perubahan penting atau untuk alasan-alasan operasional lainnya atau alasan hukum.

Studi HAZOP harus dilakukan atas dasar prinsip-prinsip yang diuraikan dalam literatur yang relevan. Dalam melakukan pemeriksaan harus dipertanyakan secara sistematik setiap bagian yang penting dari desain, tujuannya, dan kemungkinan adanya penyimpangan dan kondisi-kondisi yang membahayakan.

3.4.3. Analisa Dampak Kecelakaan (Accident Consequence Analysis)

Sebagai langkah terakhir dari analisa terhadap bahaya, harus dilakukan suatu analisa dampak kecelakaan untuk menentukan dampak atau akibat dari kecelakaan-kecelakaan besar terhadap instalasi, pekerja, tetangga dan lingkungan.

Suatu analisa dampak kecelakaan harus berisikan:

1. Uraian dari kecelakaan yang mungkin dapat terjadi (pecahnya tangki, pecahnya pipa,gagalnya katup pengaman, kebakaran);

3. Bila perlu berisikan suatu perhitungan penguapan bahan kimia yang dilepaskan (gas atau cairan yang menguap);

4. Penilaian terhadap pengaruh yang berbahaya (beracun, radiasi panas, gelombang ledakan).

Teknik-teknik analisa dampak kecelakaan dapat memakaimodel-model utnuk penyebaran bahan plousi diatmosfir, perambatan dari gelombang ledakan, radiasi panas dan sebagainya tergantung pada jenis bahan-bahan kimia berbahaya yang ada di instalasi berbahaya besar.

Hasil-hasil dari analisa harus digunakan untuk menentukan langkah-langkah pencegahan, seperti kepeluan sistem pemadam kebakaran, sistem alarm dan sistem untuk mengurangi ledakan [27].

3.5. Mengevaluasi Penerapan Manajemen Resiko

memberikan kondisi aman untuk mereka yang bekerja di sektor vital ekonomi, pemerintah akan memberlakukan undang-undang yang sesuai untuk memastikan kesehatan dan keselamatan pekerja konstruksi dan memberikan manfaat yang tersedia di sektor formal lainnya [28].

3.6. Metrik Kinerja Organisasi

Menurut IWH: 2013 metrik kinerja organisasi dikembangkan di Institut Pekerjaan dan Kesehatan di Kanada dirancang secara khusus untuk mengukur indikator keselamatan dan kesehatan kerja (K3) terkemuka. Penelitian sampai sekarang ini ke dalam properti psikometrik dari metrik kinerja organisasi di Amerika Utara mengindikasikan bahwa skala ini adalah ukuran yang dapat diandalkan dari indikator utama K3. Metrik kinerja organisasi adalah ukuran umum yang dapat diterapkan di seluruh tema]pat kerja dan industri yang bertujuan untuk menjadi standar pengukuran dan mendapatkan gambaran perbandingan K3 secara luas. Metrik kinerja organisasi juga merupakan skala ringkas yang cukup singkat digunakan untuk barometer awal keselamatan organisasi dan inisial “bendera’ untuk masalah K3 yang spesifik kemudian diperiksa secara lebih mendalam [29].

3.7. Pengertian Kesehatan Kerja

setinggi-tingginya, baik fisik atau mental dengan usaha-usaha preventif dan kuratif, terhadap penyakit-penyakit atau gangguan-gangguan kesehatan yang di akibatkan faktor-faktor pekerjaan dan lingkungan kerja.

Ada dua kategori penyakit yang diderita tenaga kerja yaitu: 1. Penyakit umum

Penyakit yang mungkin diderita oleh setiap orang baik yang bekerja, masih sekolah atau menganggur. Pencegahan penyakit ini merupakan tanggung jawab seluruh anggota masyarakat. Untuk mengurangi biaya mengatasi penyakit umum, setiap calon karyawan diwajibkan mengikuti pemeriksaan atas dirinya oleh dokter perusahaan.

2. Penyakit akibat kerja

Penyakit ini dapat timbul setelah seseorang melakukan pekerjaan. Pencegahannya dapat dimulai dengan pengendalian secermat mungkin pengganggu kerja dan kesehatan atau dengan mentaati peraturan-peraturan yang berlaku [30].

3.8. Tujuan Kesehatan Kerja

Tujuan kesehatan kerja adalah sebagai berikut:

1. Pencegahan dan pemberantasan penyakit-penyakit dan kecelakaan akibat kerja. 2. Mempertinggi efisiensi dan daya produktifitas tenaga manusia.

3.9. Program Keselamatan Kerja

Menurut Fridayanti: 2016 keselamatan dan kesehatan kerja (K3) merupakan upaya untuk menciptakan tempat kerja yang aman, sehat dan bebas dari pencemaran lingkungan, sehingga dapat melindungi dan menghindarkan pekerja dari kecelakaan kerja yang pada akhirnya dapat meningkatkan efisiensi dan produktivitas kerjanya. Kecelakaan kerja tidak saja menimbulkan korban jiwa dan kerugian materi bagi pekerja dan pengusaha, tetapi dapat mengganggu proses produksi secara menyeluruh dan merusak lingkungan, yang pada akhirnya berdampak pada masyarakat luas. Jika perusahaan kurang memperhatikan pentingnya penerapan keselamatan dan kesehatan pekerja, maka kemungkinan terjadi resiko kecelakaan akan tinggi dan kerugian perusahaan akan meningkat [31].

3.9.1. Sifat Pentingnya Keselamatan Kerja

Menurut Suma’mur: 1967 sifat pentingnya keselamatan kerja terdiri dari: 1. Moral

Perusahaan dalam melaksanakan pencegahan atas dasar rasa kemanusiaan, sehingga bila terjadi kecelakaan perusahaan mempunyai suatu beban moral, juga perusahaan mengusahakan tindakan pencegahan guna tidak akan terjadi suatu kecelakaan yang sama.

Setiap tenaga kerja berhak untuk mendapatkan perlindungan keselamatan dalam melaksanakan pekerjaan untuk mendapatkan kesejahteraan hidup dan meningkatkan produktivitas. Oleh karena itu pemerintah mengeluarkan UU no 1 Tahun 1970.

3. Ekonomi

Perusahaan mengadakan kesehatan dan keselamatan kerja. Apabila terjadi kecelakaan maka perusahaan mengeluarkan biaya sebagai ganti rugi dan juga terganggu produktivitasnya.

3.9.2. Unsur Keselamatan Kerja

Menurut International Labour Organization unsure keselamatan kerja meliputi:

1. Perencanaan

produksi seperti menyediakan tempat yang luas bagi mesin dan peralatannya, menciptakan keadaan aman untuk bekerja.

2. Ketata-Rumah-Tanggaan yang Baik dan Teratur

Ketata-rumah-tanggaan dan kerapihan mencegah kecelakaan baik resiko fisik maupun efek psikologi, dalam kadaan rapih dan teratur, tenaga kerja akan lebih berhati-hati. Keteraturan dan Ketata-rumah-tanggaan yang baik akan terselenggara jika tenaga kerja berpatisipasi dan memenuhi seluruh ketentuan yang berhubungan, seperti tidak diletakkannya barang-barang pada jalan lalu lintas atau penggunaan tempat sampah untuk pembuangan kotoran, keteraturan yang baik selain bermanfaat bagi kesempatan kerja juga bermanfaat bagi kelancaran produksi.

3. Pakaian Kerja atau Alat Pelindung Diri

Dalam hal penetapan pemilihan atau penggunaan pakaian kerja, perlu diperhatikan faktor-faktor di bawah ini :

a. Harus diperhatikan bahaya-bahaya yang mungkin menimpa pekerja dan pakaian kerja haruslah dipilih menurut kemampuan untuk mengurangi bahaya sebesar mungkin.

b. Pakaian kerja harus pas betul tanpa bagian-bagian atau tali yang longgar dan kantong. Jika ada haruslah sedikit mungkin jumlahnya dan sedikit mungkin ukurannya.

c. Pakaian longgar atau sobek dan kunci berantai atau arloji berantai tidak boleh dipakai di dekat bagian-bagian mesin yang bergerak.

d. Pakaian berlengan pendek lebih baik dari pakaian berlengan panjang yang di gulung lengannya keatas.

e. Benda-benda tajam atau runcing, bahan-bahan eksplosif atau cairan-cairan yang dapat terbakar tidak boleh dibawa dalam kantong pakaian.

f. Pekerja yang meghadapi debu-debu yang dapat terbakar, eksplosif atau beracun tidak boleh memakai baju berkantong, memiliki lipatan-lipatan, dan lain-lain yang mungkin menjadi tempat berkumpulnya debu.

4. Peralatan Perlindungan Diri Peralatan perlindungan diri sangat di butuhkan agar kejadian kecelakaan kerja tidak terjadi. Beberapa kriteria dasar yang harus dipenuhi oleh semua jenis peralatan perlindungan, mungkin hanya dua yang penting, yaitu:

b. Peralatan atau pakaian tersebut harus ringan dipakainya dan awet, dan membuat rasa kurang nyaman sekecil mungkin, tetapi memungkinkan mobilitas, penglihatan dan sebagainya maksimum. Peralatan perlindungan ini dapat berupa:

1) Tutup muka / masker kain 2) Alas kaki pengaman 3) Sarung tangan 4) Topi pengaman

5) Pemasangan tanda-tanda 6) Penerangan

Faktor-faktor penerangan yang menjadi sebab kecelakaan meliputi: a) Kesilauan langsung

b) Kesilauan sebagai pantulan dari lingkungan pekerjaan. c) Bayang-bayang gelap.

d) Perubahan mendadak dari terang menjadi gelap. 7) Ventilasi dan Pengaturan Suhu

Ventilasi merupakan suatu cara meniadakan debu-debu yang eksplosif seperti debu serbuk kayu di udara. Uap-uap diudara dapat diturunkan kadarnya sampai batas aman oleh ventilasi umum atau dapat mencegah terjadinya keadaan terlalu panas atau terlalu dingin sehingga pekerja tidak terganggu keadaan itu.

Pengaruh utama dari kebisingan adalah kerusakan pada indra pendengaran yang dapat menimbulkan ketulian sedangkan efek bising pada daya kerja adalah timbulnya gangguan pada konsentrasi sehingga dapat menyebabkan kecelakaan.

3.10. Unsur-unsur yang Mendukung Program Keselamatan Kerja Unsur-unsur yang mendukung program keselamatan kerja yaitu: 1. Dukungan Manajemen Puncak

Manajemen puncak haruslah memberikan dukungan secara aktif pada program keselamatan dapat tetap hidup dan menjadi efektif. Ditandai antara lain dengan kehadiran secara pribadi pada rapat-rapat yang membahas masalah ]keselamatan kerja, dan pemeriksaaan pribadi secara periodik, penekanan pada laporan tetap tentang keselamatan, prestasi bidang keselamatan pada agenda rapat dewan direksi perusahaan.

2. Pengangkatan seksi keselamatan

Seksi keselamatan kerja / Safety engineer memberikan perhatian kepada aspek manusianya dan bukan hanya aspek tekniknya. Hubungan antara direktur keselamatan kerja dengan karyawan-karyawan bersifat fungsional, yang artinya direktur keselamatan kerja berhak memerintah dan memaksakan perintahnya untuk menjalankan peraturan-peraturan dalam bidang keselamatan kerja.

3. Rekayasa suatu pabrik dan operasi yang aman

penerangan baik, pemasangan ventilasi dengan tepat, semua peralatan yang berbahaya haruslah dilakukan sejauh mungkin, pekerjaan dengan menggunakan perlindungan diri digunakan sebagaimana mestinya dan semua perlindungan yang direkayasa harus dilaksanakan dengan baik agar kecelakaan kerja tidak terjadi dan proses operasi dapat berjalan secara aman

4. Pendidikan karyawan agar bertindak secara aman

Pendidikan karyawan merupakan aspek yang sangat penting dalam upaya pencegahan kecelakaan maka biasanya perusahaan memberikan pendidikan agar bertindak, berpikir dan bekerja secara aman. Dan segala bentuk latihan seharusnya dilengkapi dengan berbagai peringatan yang menyangkut tentang bahaya dari pelaksanaan suatu pekerjaan. Tindakan pimpinan merupakan contoh, dan atasan langsung haruslah memberikan contoh tentang perlunya keselamatan kerja, baik dalam kata maupun perbuatan.demikian juga untuk pendidikan akan membantu untuk menanamkan pengertian agar bekerja dengan hati-hati.

5. Analisis kecelakaan

6. Pelaksanaan peraturan

Peraturan-peraturan yang mengatur tentang keselamatan kerja yang ada, harus dilaksanakan apabila ada perusahaan yang tidak menerapkan peraturan tersebut akan dikenakan sanksi.

3.11. Pengertian Kecelakaan Kerja dan Macam Kecelakaan Kerja

Menurut Salim: 2002 kecelakaan adalah peristiwa tidak diinginkan yang mempunyai potensi untuk menimbulkan kerugian dalam derajar tertentu. Kecelakaan tidak terjadi dengan sendirinya, tetapi merupakan suatu rangkaian peristiwa yang mempunyai sebab-sebab yang dapat dijelaskan secara ilmiah. Kerugian yang terjadi bisa berupa luka-luka (cedera pada manusia), kerusakan harta benda, ataupun kerusakan pada lingkungan sekitar.

Dengan memahami proses terjadinya kecelakaan, maka kita dapat melakukan pencegahan yang sesuai. Menurut HW Hendrich, secara statistik kita dapat melihhat sebab kecelkaan sebagai berikut:

1. 88% unsafe action atau substandardaction (Tindakan berbahaya) 2. 10% unsafe condition atau substandard condition ( Kondisi berbahaya) 3. 2% act of God (sebab yang belum dapat ditentukan/nasib/faktor alam)

mengasumsikan bahwa tindakan berbahaya (unsafe action) menempati sebab tertinggi.

Unsafe Action (tindakan tidak aman) adalah tindakan yang menyimpang dari prosedur atau cara yang wajar atau benar menurut persetujuan bersama, sehingga tindakan tersebut merupakan mengandung bahaya. Misal: Berdiri di bawah barang yang diangkut crane, ngebut di jalan ramai. Keadaan atau tindakan berbahaya kalau dibiarkan akan dapat menimbulkan kecelakaan.

Unsafe Conditon (kondisi tidak aman) adalah kondisi apa saja, apakah fisik, mekanis, kemiawi, atau biologis yang berbahaya. Misal: Sinar las yang tidak terlindungi, roda gigi yang tidak tertutup pelindung, ban penggerak terbuka, sumber radioaktof, bahan mudah terbakar yang berada di dekat sumber api, dll. Komponen yang meliputi sebab dasar:

1. Personal Factor (faktor pribadi) 2. Job factor (faktor pekerjaan)

Hal-hal yang termasuk personal faktor: 1. Kemampuan fisik/ fisiologis yang terbatas 2. Ketidakmampuan mental/psikologis 3. Stress fisik atau fisiologis

4. Stress mental psikologis

5. kurangnya pengetahuan (lack of knowledge) 6. Kurangnya keterampilan (lack of skill)

1. Tidak memadainya kepemimpinan dan supervise 2. Tidak memadainya rekayasa

3. Tidak memadainya proses pembelian

4. Tidak memadainya proses pemeliharaan dan perawatan 5. Tidak memadainya peralatan dan perkakas

6. Tidak memadainya standar kerja 7. Keausan (wear and tear)

8. Penyalahgunaan/salah pakai.

3.12. Dampak Kebijakan Keselamatan dan Kesehatan Kerja pada Kinerja Karyawan

keselamatan dan kesehatan kerja selain fakta-fakta itu didukung oleh yurisdiksi lainnya dan hukum itu wajib. Hal itu diklasifikasikan sebagai kebutuhan untuk faktor-faktor motivasi yang berarti untuk memperbaiki kinerja karyawan.

Metodologi yang digunakan adalah sebuah perancangan survey. Teknik pengambilan sampel yang digunakan adalah simple random sampling. Metode pemungutan suara dipilih sebanyak 100 pekerja dari perusahaan manufaktur yang terpilih.

Instrumen yang digunakan untuk mengumpulkan data berupa kuesioner yang berjudul Keselamatan dan Kesehatan pada Kinerja Pekerjaan dirancang oleh peneliti. Skala likert adalah tipe skala yang dirancang sebagai alat ukur strategi manajemen untuk keselamatan dan kesehatan dan kinerja kerja karyawan dalam hal produktivitas, hubungan pelanggan/karyawan, manajemen dan omset. Koefisien korelasi Pearson yang digunakan untuk meguji hipotesis pada tingkat kepercayaan 95% [32].

3.13. Pencegahan-pencegahan Kecelakaan Kerja

Menurut Salim: 2002 mencegah kecelakaan kerja, merupakan upaya yang paling baik, bila dibandingkan dengan upaya lainnya. Kecelakaan akibat kerja dapat dicegah dengan:

2. Standarisasi yaitu penetapan standar yang memenuhi syarat keselamatan pada berbagai jenis industri atau alat pelindung diri.

3. Pengawasan yakni tentang di patuhinya ketentuan perundang-undangan. 4. Riset medis tentang pengaruh fisiologis dan patologis lingkungan, dan

keadaan fisik lain mengakibatkan kecelakaan.

5. Penelitian psikologis penyelidikan tentang pola kejiwaan yang menyebabkan terjadinya kecelakaan.

6. Penelitian secara statistik untuk menetapkan jenis, frekuensi, sebab kecelakaan, mengenai siapa saja dan lain-lain.

7. Pendidikan, khususnya di bidang keselamatan kerja.

8. Penelitian bersifat teknik meliputi sifat dan ciri bahan berbahaya, pengujian alat pelindung, penelitian tentang peledakan, desain peralatan dan sebagainya. 9. Pelatihan, untuk meningkatkan keterampilan keselamatan dalam bekerja,

antara lain bagi pekerja baru.

10. Penggairahan, yakni penggunaan berbagai cara penyuluhan atau pendekatan lain untuk menumbuhkan sikap selamat.

11. Asuransi, berupa insentif finansial, dalam bentuk pengurangan biaya premi, jika keselamatan kerjanya baik.

12. Upaya lain di tingkat perusahaan, yang merupakan ukuran utama efektif atau tidaknya penerapan keselamatan kerja. Upaya pencegahan perlu dilakukan pula dalam mencegah terjadinya penyakit akibat kerja, antara lain berupa: a. Identifikasi bahaya kesehatan di tempat kerja, yakni untuk mendeteksi

b. Evaluasi bahaya kesehatan, melalui pemantulan lingkungan kerja dan pengujian biomedis, antara lain melalui pengambilan contoh udara di ruang kerja, pemeriksaan darah dan sebagainya.

c. Pengendalian bahaya kesehatan, baik pada sumber bahaya, media perantara, maupun pada pekerjanya sendiri.

d. Pemeriksaan kesehatan awal, berkala maupun khusus, untuk mengetahui kondisi kesehatan pekerja dan menilai pengaruh pekerjaan pada kesehatannya.

e. Tindakan teknis, berupa perbaikan ventilasi, penerapan isolasi substitusi dan sebagainya.

f. Penggunaan alat pelindung diri, misalnya masker, sarung tangan, tutup telinga, kaca mata dan sebagainya.

g. Penerangan, pendidikan, tentang kesehatan dan keselamatan kerja.

3.14. Pengukuran Hasil Usaha Keselamatan Kerja

3.15. Tingkat Frekuensi / Kekerapan Kecelakaan Kerja

Menurut SNI: 2001 tingkat frekuensi menyatakan banyaknya kecelakaan yang terjadi tiap sejuta jam kerja manusia, dengan rumus :

Dimana:

F = Tingkat frekuensi kekerapan kecelakaan n = Jumlah kecelakaan yang terjadi

N = Jumlah jam kerja karyawan

3.15.1. Tingkat Severity atau Keparahan Kecelakaan Kerja

Untuk mengukur pengaruh kecelakaan, juga harus dihitung angka beratnya kecelakaan untuk sejuta jam kerja dari jumlah jam kerja karyawan.

Dimana:

S = Tingkat seferity/keparahan kecelakaan H = Jumlah total jam hilang karyawan N = Jumlah jam kerja karyawan

Jumlah jam kerja yang hilang meliputi :

1. Jumlah hari yang diakibatkan cacat total sementara, di hitung berdasarkan tanggal (termasuk hari libur selama pekerja tidak mampu bekerja).

3.15.2. Nilai T Selamat

Untuk membandingkan hasil tingkat kecelakaan suatu unit kerja pada masa lalu dan masa kini, sehingga dapat diketahui tingkat penurunan kecelakaan pada unit tersebut, digunakan nilai T Selamat yang berdasarkan pada uji pengawasan mutu secara statistik. Metode yang di gunakan adalah pengujian “ t ” atau

Dimana:

Sts = Nilai T Selamat (tak berdimensi)

F1 = Tingkat Frekuensi kecelakaan kerja masa lalu F2 = Tingkat Frekuensi kecelakaan kerja masa kini N = Jumlah jam kerja karyawan

Nilai Sts antara +2 sampai dengan -2, dengan tingkat frekuensi kecelakaan kerja tidak menunjukan perubahan yang berarti pada masa kini.

1. Nilai Sts diatas +2, artinya tingkat frekuensi kecelakaan kerja pada masa kini mengalami penurunan terhadap prestasi masa lalu.

2. Nilai Sts dibawah -2, artinya terjadinya peningkatan prestasi tingkat frekuensi kecelakaan kerja pada masa kini jika di bandingkan dengan masa lalu.

Cara menafsirkan :

c. Nilai antara + 2,00 dan -2,00, tidak menunjukan keadaan berarti/bermakna. d. Nilai kurang dari + 2,00 berarti ada perubahan yang memburuk secara

berarti/bermakna.

e. Nilai kurang dari – 2,00, menunjukan perbaikan secara berarti/bermakna [33].

3.16. Housekeeping

Menurut Salim: 2001 program housekeeping merupakan suatu hal yang sudah semestinya diterapkan dan melekat dalam kegiatan sehari-hari. Namun, merupakan suatu fakta dalam rutinitas sehari-hari, banyak orang yang mrngabaikan hal-hal yang berkaitan dengan tata rumah tangga (housekeeping) ini.

Prinsip 5S (Seiri, Seiton , Seiso, Seiketsu dan Shitsuke bisa digunakan untuk dijadikan dasar dalam membangun tempat kerja yang aman dan nyaman. Kunci keberhasilan penerapan housekeeping adalah komitmen dan kesungguhan seluruh jajaran perusahaan untuk secara professional dalam sikap dan perilaku menerapkan prinsip housekeeping (5S).

3.16.1. Konsep Seiri

Seiri yaitu memisahkan benda yang diperlukan dengan yang tidak diperlukan, kemudian menyingkirkan yang tidak diperlukan (ringkas). Sesungguhnya, terdapat banyak barang yang tidak diperlukan di dalam setiap pabrik. Barang yang tidak diperlukan artinya barang tersebut tidak dibutuhkan untuk kegiatan produksi saat ini.

- Prinsip : Singkirkan barang-barang yang tidak diperlukan dari tempat kerja

- Latar Belakang : Karyawan pada ummnya menerima kehadiran berbagai benda di tempat kerjanya secara wajar dan alamiah.

- Metode : a. Penyeragaman pengertian

b. Langsung meringkas tempat kerja c. Pemeriksaan berkala

d. Pelembagaan kegiatan ringkas - Contoh Hasil Penerapan : a. Mobilitas tinggi

b. Aliran kerja lancar

c. Keamanan dan kenyamanan d. Produktivitas/efesiensi meningkat.

3.16.2. Konsep Seiton

mengatur barang-barang sehingga setiap orang dapat menemukannya dengan cepat. Untuk mencapai langkah ini, pelat penunjuk digunakan untuk menetapkan nama tiap barang dan tempat penyimpanannya.

- Prinsip : Setiap barang yang berada di tempat kerja mempunyai tempat yang pasti dan jelas, serta harus diletakkan pada tempatnya. - Latar belakang : Kegiatan mencari adalah pemborosan karena tidak memberikan

nilai tambah pada hasil kerja - Metode : a. Pengelompokan barang

b. Penyiapan tempat c. Tanda pengenal barang d. Tanda batas

e. Denah/peta pelaksanaan barang - Contoh Hasil Penerapan: a. Kualitas kerja tinggi

b. Tidak ada barang hilang c. Tidak ada penundaan pekerjaan

3.16.3. Konsep Seiso

tempat kerja perlu dibersihkan setiap hari. Aktivitas itu cenderung mengurangi kerusakan mesin akibat tumpahan minyak, abu, dan sampah. Contohnya, kalau ada pekerja yang mengeluh ada mesin yang rusak ini tidak berarti mesin itu perlu penyetelan. Sebenarnya, yang diperlukan mungkin hanya program pembersihan di tempat kerja.

- Prinsip : Bersihkan segala sesuatu yang ada di tempat kerja. Membersihkan berarti memeriksa dan menjaga

- Latar Belakang : Karyawan pada umumnya berpikir bahwa kebersihan adalah tanggung jawab cleaning service.

- Metode : a. Penyediaan sarana kebersihan b. Pembersihan tempat kerja

c. Peremajaan tempat kerja d. Pelestarian resik

- Contoh hasil Penerapan: a. Tidak ada gangguan proses b. Mengurangi kesalahan kerja

3.16.4. Konsep Seiketsu

Seiketsu yaitu terus menerus mempertahankan 3 S tersebut diatas, yakni

aktivitas seiketsu. Antara seiso dengan seiketsu sangat berkaitan erat. Seiketsu

atau pemeliharaan kerapihan secara terus menerus dalam pabrik, bergantung kepada Seiso yang membakukan kegiatan pembersihan sehingga tindakan ini spesifik dan mudah dikerjakan.

- Prinsip : Semua orang memperoleh informasi yang dibutuhkan di tempat kerja dengan tepat waktu.

- Latar Belakang : Kesalahan/penyimpangan di tempat kerja terjadi karena karyawan pada umumnya tidak tahu atau lupa.

- Metode : a. Penentuan butir kendali b. Penetapan kondisi tidak wajar c. Mekanisme terpantau

d. Pola tindak lanjut e. Pemeriksaan

- Contoh Hasil penerapan: a. Resiko dan kerancuan kerja berkurang

b. Keselamatan kerja, kualitas produk dan efesiensi meningkat.

3.16.5. Konsep Shitsuke

Shitsuke atau rajin berkaitan dengan kebiasaan karyawan yang harus dibina agar dapat menjaga dan meningkatkan apa yang sudah baik. Seperti, budaya antri, bersih, tepat waktu, tepat janji dan sebagainya harus dibina. Orang yang dapat memberikan kritik membangun dengan baik akan dapat melaksanakannya juga. Prinsip : lakukan apa yang harus diakukan dan jangan melakukan apa

yang tidak boleh dilakukan.

- Latar belakang : Kebiasaan positif karyawan harus dibina agar dapat menjaga dan meningkatkan apa yang sudah ada.

- Metode : a. Penetapan target bersama b. Pengembangan teladan atasan c. Pembinaan hubungan karyawan d. Kesempatan belajar dari karyawan.

- Contoh hasil penerapan : a. Mendukung efesiensi dan produktivitas kerja b. Timbul kebanggaan professional

3.17. Analisis Penerapan Program K3/5R di PT X dengan Pendekatan Standar OHSAS 18001 dan Statistik Tes U Mann-Whitney serta Pengaruhnya pada Produsktivitas Karyawan

karyawan maka dilakukan analisis penerapan program K3/5R di PT X dengan pendekatan standar OHSAS 18001 dan statistik tes U Mann-Whitney serta pengaruhnya pada produktivitas karyawan.

Metode pengumpulan data dilakukan dengan cara:

1. Wawancara langsung dengan para pejabat yang terkait dengan kegiatan 5R di PT X.

2. Meneliti laporan realisasi dan rencana kegiatan di PT X dari tahun ke 1 sampai tahun ke 12.

Pengukuran produktivitas (Ravianto,1986:38) dapat dihitung dengan rumus :

Keterangan : Semakin sedikit kecelakaan dan karyawan yang tidak masuk baik sakit maupun tanpa keterangan, maka semakin kecil pula hari kerja yang hilang dan mengakibatkan semakin tingginya tingkat produktivitasnya.

3.18. Penilaian Risiko

Bahaya adalah suatu sumber potensi kerugian atau situasi dengan potensi yang menyebabkan kerugian (AZ/NZS 4360). Sedangkan menurut OHSAS 18001

hazard adalah sumber, situasi atau tindakan yang berpotensi menimbulkan kerugian dalam hal luka-luka atau penyakit terhadap manusia.

Menurut AS/NZS 2004 dari Australia, risiko adalah peluang terjadinya suatu peristiwa yang memiliki dampak terhadap pencapaian suatu kasus dan konsekuensi yang dapat ditimbulkannya.

Berdasarkan standar Australia AS/NZS 4360:2004, manajemen risiko adalah suatu proses yang terdiri dari langkah-langkah yang telah dirumuskan dengan baik, mempunyai urutan (langkah-langkah) dan membantu dalam pengambilan keputusan yang lebih baik dengan melihat risiko dan dampak yang dapat ditimbulkan. Manajemen risiko merupakan metode yang sistematis yang terdiri dari menerapkan konteks, mengidentifikasi, meneliti, mengevaluasi, perlakuan, monitoring dan mengkomunikasikan risiko yang berhubungan dengan aktivitas apapun, proses atau fungsi sehingga dapat memperkecil kerugian perusahaan.

Proses manajemen risiko harus dilakukan secara komprehensif dan merupakan bagian yang tak terpisahkan dari manajemen proses. Adapun elemen-elemen yang terdapat pada standar AS/NZS 4360:2004 adalah sebagai berikut: 1. Komunikasi dan konsultasi

4. Analisis risiko 5. Evaluasi risiko

6. Risk treatment/ pengendalian risiko 7. Monitor dan tinjauan

Analisis risiko dapat dilakukan untuk berbagai tingkatan tergantung dari informasi risiko dan data yang tersedia. Analisis risiko bisa berbentuk kualitatif, semikuantitatif, kuantitatif atau kombinasi dari ketiganya tergantung keadaan. Urutan kompleksitas serta biaya analisis dari yang terkecil hingga terbesar adalah kualitatif. Tipe-tipe analisis secara rinci adalah sebagai berikut:

1. Analisis kuantitatif

Menurut AS/NZS 4360:2004, analisis kualitatif digunakan untuk melihat besarnya potensi konsekuensi yang dapat timbul dan peluang konsekuensi tersebut dapat terjadi. Analisis kualitatif menggunakan bentuk kata atau skala deskriptif untuk menjelaskan seberapa besar potensi risiko yang akan diukur. Hasilnya dapat termasuk dalam kategori risiko rendah, risiko sedang dan risiko tinggi.

2. Analisis semikuantitatif

Tabel 3.2. Ukuran Analisis Tingkat Consequences

Tingkatan Deskripsi Rating

Catastrophe Kematian banyak orang, aktivitas dihentikan,

kerusakan permanen pada lingkungan luas 100

Disaster Kematian pada satu hingga beberapa orang,

kerusakan permanen pada lingkungan local 50

Very Serious Cacat permanen, kerusakan temporer lingkungan

lokal 25

Serious Cacat non permanen 15

Important Dibutuhkan perawatan medis, terjadi emisi buangan

tetapi tidak menimbulkan kerusakan linkungan 5

Noticeable Luka ringan, sakit ringan, kerugian sedikit,

terhentinya kegiatan sementara 1

Sumber: Risk Management Guidelines Companion to AS NZS 4360:2004

Tabel 3.3. Ukuran Analisis Tingkat Probability

Tingkatan Deskripsi Rating

Almost Certain

Kejadian yang hampir pasti terjadi jika ada kontak

dengan bahaya 10

Likely Kemungkinan terjadinya 50-50 6

Unusual but Possible

Suatu kejadian yang tidak biasa namun masih

memiliki kemungkinan untuk terjadi 3

Remotely Possible

Suatu kejadian yang sangat mungkin

kemungkinan terjadinya 1

Conceivable Tidak pernah terjadi walaupun telah

bertahun-tahun terjadi paparan dengan bahaya 0,5

Practically

Impossible Secara nyata belum pernah terjadi 0,1

Sumber: Risk Management Guidelines Companion to AS NZS 4360:2004 Tabel 3.4. Ukuran Analisis Tingkat Exposure

Tingkatan Deskripsi Rating

Continuously Beberapa kali terjadi dalam sehari (terus-menerus) 10

Frequently Sekali terjadi dalam sehari (sering) 6

Occasionally Sekali dalam seminggu sampai sekali dalam

sebulan (kadang-kadang) 3

Infrequent Sekali dalam sebulan hingga sekali dalam setahun

(tidak sering) 1

Rare Diketahui pernah terjadi (jarang) 0,5

Penentuan tingkat risiko dilakukan setelah ketiga komponen risiko (konsekuensi, paparan dan kemungkinan) telah ditentukan besarannya. Untuk menentukan tingkat risiko maka dilakukan pengalian terhadap ketiga komponen risiko tersebut berdasarkan rumus berikut:

Dari hasil perhitungan level of risk di atas kemudian dikelompokkan sesuai kriteria tingkat risiko fine seperti ditunjukkan pada Tabel 3.5.

Tabel 3.5. Ukuran Analisis Level of Risk

Tingkatan Kategori Tindakan

> 350 Very High Penghentian aktivitas sampai tingkat risiko

dikurangi

180 – 350 Priority 1 Memerlukan penanganan secepatnya 70 – 180 Substantial Mengharuskan ada perbaikan

20 – 70 Priority 3 Memerlukan perhatian

< 20 Acceptable Lakukan kegiatan seperti biasa Sumber: Risk Management Guidelines Companion to AS NZS 4360:2004 3. Analisis kuantitatif

Analisis dengan metode ini menggunakan nilai numerik. Kualitas dari analisis tergantung pada akurasi dan kelengkapan data yang ada.

3.19. Penentuan Hari Kerja Hilang

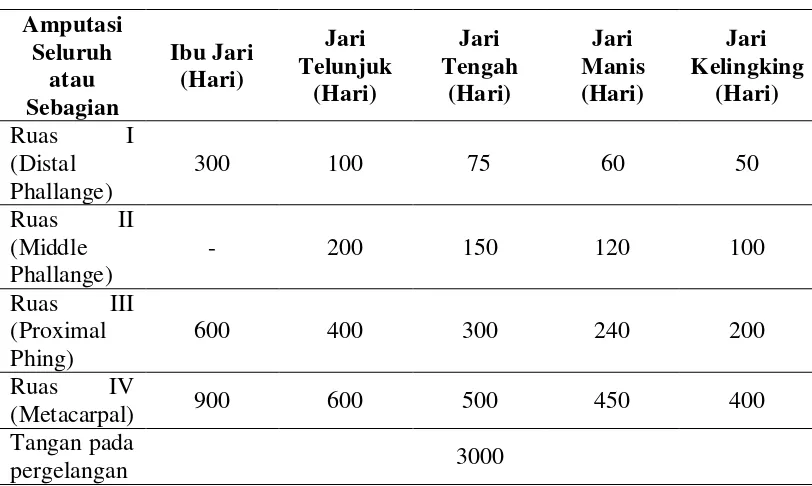

Menurut SNI 2001, penentuan hari kerja hilang akibat kecelakaan kerja dapat dibedakan berdasarkan uraian tabel di bawah ini.

1. Kehilangan Anggota Tubuh-Luka atau Pembedahan Tabel 3.6. Jari, Ibu Jari dan Tangan

Amputasi Seluruh atau Sebagian Ibu Jari

Jari Telunjuk

Jari Tengah

Jari Manis

Jari Kelingking

Ruas I (Distal Phallange) 300 100 75 60 50

Ruas II (Middle Phallange) - 200 150 120 100

Ruas III (Proximal Phallange) 600 400 300 240 200

Ruas IV (Metacarpal) 900 600 500 450 400

Tangan pada pergelangan 3000

Sumber : Standar Nasional Indonesia (SNI 13-6618-2001

Tabel 3.7. Jari Kaki, Kaki dan Pergelangan Kaki

Amputasi Seluruh atau Sebagian Ibu Jari

Setiap Ruas dari Masing-masing Jari

Ruas I (Distal Phallange) 150 35

Ruas II (Middle Phallange) - 75

Ruas III (Proximal Phallange) 300 150

Ruas IV (Metacarpal) 600 350

Pergelangan kaki (foot ankle) 2400

Tabel 3.8. Lengan

Amputasi Seluruh atau Sebagian Jumlah Hari Kerja Hilang Bagian mana saja di atas siku termasuk sambungan bahu 4500

Bgaian mana saja di atas pergelangan atau di bawah siku 3600 Sumber : Standar Nasional Indonesia (SNI 13-6618-2001

Tabel 3.9.Kaki

Amputasi Seluruh atau Sebagian Jumlah Hari Kerja Hilang

Bagian mana saja di atas lutut 4500

Bgaian mana saja di atas pergelangan atau di bawah siku 3600 Sumber : Standar Nasional Indonesia (SNI 13-6618-2001

2. Kehilangan Fungsi

Satu mata (hilangnya penglihatan) tidak peduli apakah masih ada penglihatan dapat dilihat pada tabel di bawah ini.

Tabel 3.10. Kehilangan Fungsi

Kehilangan Fungsi Jumlah Hari Kerja Hilang

Melalui satu mata yang lain 1800

Kedua mata (kehilangan penglihatan) dalam satu kecelakaan 50600 Satu telinga (kahilangan pendengaran akibat kerja) tidak peduli

masih ada pendengaran melalui telinga yang lain

600

Catatan 1 : Cedera berakibat mati akan dibebankan 6000 hari demikian cacat tetap total (permanent total disability) dibebani 6000 hari.

Catatan 2 : Pembebanan untuk amputasi jari tangan atau jari kaki seperti Tabel 3.6 dan 3.7 untuk nilai tertinggi dari tulang yang teramputasi. Bila amputasi pada lebih dari satu jari maka akan dijumlahkan nilai tertinggi masing-masing jari teramputasi.

BAB IV

METODOLOGI PENELITIAN

4.1. Lokasi dan Waktu Penelitian

PT Industri Karet Nusantara berlokasi di Jl. Medan – Tg. Morawa Km 9,5 Medan Sumatera Utara. Waktu penelitian dilakukan pada bulan November 2016 – Mei 2017.

4.2. Jenis Penelitian

Jenis penelitian yang dilakukan adalah penelitian deskriptif. Penelitian deskriptif adalah penelitian yang berusaha mendeskripsikan suatu keadaan di lantai produksi yang menimbulkan kecelakaan kerja. Penelitian deskriptif memusatkan perhatian kepada masalah-masalah aktual seperti kondisi lantai produksi yang berantakan dan sikap kerja pekerja yang tidak hati-hati dalam bekerja sehingga menimbulkan kecelakaan kerja [36].

4.3. Objek Penelitian

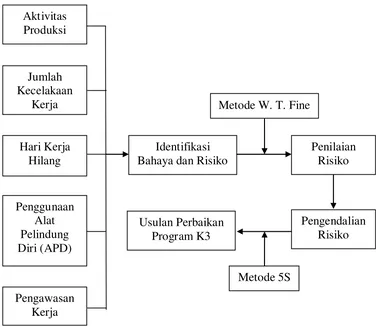

4.4. Kerangka Konseptual Penelitian

Kerangka konseptual merupakan suatu bentuk kerangka berpikir yang dapat digunakan sebagai pendekatan dalam memecahkan masalah. Adapun gambar kerangka berpikir dalam penelitian ini dapat dilihat pada Gambar 4.1 berikut ini.

Gambar 4.1. Kerangka Konseptual Penelitian Aktivitas

Produksi

Identifikasi Bahaya dan Risiko

Penilaian Risiko

Pengendalian Risiko Jumlah

Kecelakaan Kerja

Hari Kerja Hilang

Penggunaan Alat Pelindung Diri (APD)

Pengawasan Kerja

Metode W. T. Fine

Metode 5S Usulan Perbaikan

4.5. Teknik Pengumpulan Data 4.5.1. Sumber Data

Dalam penelitian ini dibutuhkan data-data yang relevan untuk bisa memformulasikan masalah dan menyelesaikan permasalahan yang diteliti, sumber-sumber yang dibutuhkan dapat dibagi dua, yaitu:

1. Data primer

Data primer merupakan data yang diperoleh dengan cara mencari/menggali secara langsung dari sumbernya oleh peneliti bersangkutan:

Data primer meliputi: a. Jenis Alat Pelindung Diri b. Kondisi Lingkungan Kerja 2. Data Sekunder

Data Sekunder yaitu data yang telah dikumpulkan dan diolah oleh pihak lain sehingga tidak perlu lagi digali/dicari oleh peneliti bersangkutan diperoleh bukan dari informasi perusahaan melainkan dari sumber-sumber lain.

Data terdiri dari:

a. Studi kepustakaan yang berhubungan dengan kasus yang diteliti. b. Jenis-jenis kecelakaan kerja

c. Jumlah kecelakaan kerja karyawan d. Jumlah jam kerja karyawan

4.5.2. Metode Pengumpulan Data

Dalam penelitian ini menggunakan beberapa teknik pengambilan data, antara lain:

1. Riset lapangan (data primer) a. Metode interview

Pengumpulan data dengan cara tanya jawab yang di lakukan secara langsung dan sistematis kepada beberapa pihak diantaranya: Bagian produksi, pekerja, dan para karyawan administrasi di PT Industri Karet Nusantara.

b. Metode observasi

Metode observasi adalah perolehan data dengan cara melakukan pengamatan serta pencatatan secara langsung pada obyek yang diteliti di PT Industri Karet Nusantara seperti: keadaan lantai produksi dan kegiatan produksi proses pembuatan packing pintu rebusan.

2. Riset kepustakaan (data sekunder)

4.6. Defenisi Operasional

Defenisi operasional terdiri dari:

1. Aktivitas produksi merupakan suatu kegiatan untuk menciptakan produk yang berasal dari bahan baku sampai dengan produk jadi.

2. Jumlah kecelakaan kerja merupakan suatu jumlah dari adanya kecelakaan kerja yang terjadi pada perusahaan dalam kurun waktu tertentu.

3. Hari kerja hilang merupakan waktu dimana pekerja kehilangan kehadiran untuk melakukan aktivitas produksi yang disebabkan kecelakaan kerja.

4. Alat pelindung diri merupakan peralatan atau benda yang digunakan oleh pekerja dalam bekerja untuk menjaga dan melindungi diri dari kecelakaan kerja serta secara bersamaan juga dapat meningkatkan produktivitas pekerja. 5. Pengawasan kerja merupakan tindakan menjaga dan mengkoordinir pekerja

dalam melaksanakan pekerjaan untuk mencegah tindakan-tindakaan pekerja yang dapat menimbulkan kecelakaan kerja.

6. Identifikasi bahaya dan risiko merupakan identifikasi aspek dampak lingkungan operasional perusahaan ysg bertujuan untuk menentukan rencana penerapan K3 di lingkungan perusahaan.

7. Metode W. T. Fine merupakan metode analisis semi kuantitatif yang mengkalkulasikan risiko berdasarkan formula matematika. Metode ini terdiri dari tiga faktor utama yaitu consequences, exposure dan probability yang telah ditentukan rating atau nilainya.

9. Pengendalian bahaya merupakan kegiatan pengendalian yang dilakukan menurut risk event yang membutuhkan perbaikan untuk mengurangi risiko keselamatan kerja.

10. Metode 5S dalam konsep kaizen yakni: yaitu Seiri (Pemilah), Seiton

(Penataan), Seiso (Pembersihan), Seiketsu (Pemantapan), dan Shitsuke

(Pembiasaan). 5S bertujuan untuk membuat daerah kerja seefisien dan seproduktif mungkin guna membangkitkan semangat karyawan dalam bekerja agar menghasilkan produk yang berkualitas sehingga dapat memuaskan konsumen.

11. Program Keselamatan dan Kesehatan Kerja atau usulan perbaikan merupakan suatu program yang digunakan berhubungan dengan penurunan kecelakaan kerja yakni dengan menerapkan peraturan terkait keselamatan tenaga kerja di dalam melaksanakan tugasnya untuk melindungi keselamatan setiap orang yang berada di tempat kerja, melindungi keamanan peralatan dan sumber produksi agar selalu dapat digunakan secara efisien sehingga akan meningkatkan produksi serta produktivitas perusahaan.

4.7. Pengolahan Data

Pengolahan data dilakukan setelah keseluruhan data yang dibutuhkan baik data primer maupun data sekunder terkumpul. Langkah-langkah dalam pengolahan data yaitu:

1. Menghitung total jumlah jam kerja per tahun.

3. Pengukuran tingkat frekuensi/kekerapan kecelakaan kerja dengan menggunakan rumus sebagai berikut.

4. Pengukuran severity rate/keparahan cedera cacat dengan menggunakan rumus sebagai berikut.

5. Pengukuran nilai T selamat (Nts) dengan menggunakan rumus sebagai berikut.

6. Pengukuran produktivitas jam kerja.

7. Mengidentifikasi bahaya dan risiko di bagian produksi.

8. Menganalisis, mengevaluasi dan melakukan pengendalian risiko.

9. Menganalisis hubungan penerapan program K3 perusahaan dengan metode 5S berdasarkan risiko yang ada pada setiap aktivitas produksi.

4.8. Analisis Pemecahan Masalah

Gambar 4.2. Blok Diagram Prosedur Penelitian

Mulai

Pengolahan Data 1. Perhitungan tingkat frekuensi kecelakaan kerja 2. Perhitungan tingkat severity rate

3. Perhitungan nilai T selamat 4. Pengukuran produktivitas jam kerja 5. Identifikasi bahaya dan risiko 6. Analisis bahaya dan risiko 7. Evaluasi risiko

8. Pengendalian risiko dengan metode 5S Identifikasi Masalah

Terjadinya kecelakaan kerja karena penerapan program keselamatan dan kesehatan kerja (K3) dengan metode 5S belum optimal dilaksanakan.

Pengumpulan Data 1. Data primer

a. Interview dengan para pekerja b. Observasi di lantai produksi 2. Data sekunder

a. Uraian tugas pokok pekerja b. Gambaran umum perusahaan c. Struktur organisasi perusahaan d. Jumlah kecelakaan kerja karyawan e. Jumlah jam kerja karyawan

f. Jumlah jam kerja karyawan yang hilang berdasarkan absensi

Analisis Pemecahan Masalah

Kesimpulan dan saran

Selesai Studi Pendahuluan

1. Kondisi pabrik

2. Kondisi bagian proses produksi 3. Informasi pendukung

4. Masalah-masalah

Studi Literatur 1. Kondisi pabrik

2. Kondisi bagian proses produksi 3. Informasi pendukung

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

Data yang dikumpulkan terdiri dari data primer dan data sekunder. Data primer berupa data wawancara dan observasi. Data sekunder berupa sejarah perusahaan, prosedur kerja dan jumlah kecelakaan kerja, hari kerja hilang berdasarkan absensi, data lainnya yang mendukung.

5.1.1. Data Primer

Data primer yang diperlukan dalam menyelesaikan permasalahan keselamatan dan kesehatan kerja pada perusahaan ini yaitu alat pelindung diri.

5.1.2. Data Sekunder

Data sekunder yang diperlukan dalam menyelesaikan permasalahan keselamatan dan kesehatan kerja pada perusahaan ini antara lain:

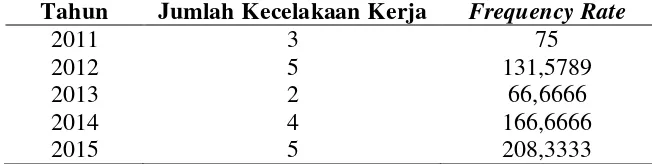

1. Data Kecelakaan Kerja

Data kecelakaan kerja yang terjadi di PT Industri Karet Nusantara dapat dilihat pada Tabel 5.1.

Tabel 5.1. Jumlah Kecelakan Kerja PT Industri Karet Nusantara Tahun 2011-2015

Tahun Jumlah Kecelakaan Kerja

2011 3

Tabel 5.1. Jumlah Kecelakan Kerja PT Industri Karet Nusantara Tahun 2011-2015 (Lanjutan)

Tahun Jumlah Kecelakaan Kerja

2013 2

2014 4

2015 5

Sumber: PT Industri Karet Nusantara

Dari Tabel 5.1 dapat dilihat bahwa setiap tahun mulai dari tahun 2011 sampai tahun 2015 terjadi kecelakaan kerja di lantai produksi PT Industri Karet Nusantara.

2. Data Jumlah Hari Kerja Hilang Berdasarkan Absensi

Data jumlah hari kerja yang hilang diakibatkan kecelakaan kerja di PT Industri Karet Nusantara dapat dilihat pada Tabel 5.2.

Tabel 5.2. Jumlah Hari Kerja Hilang PT Industri Karet Nusantara Tahun 2011-2015

Tahun Jumlah Hari Kerja Hilang

2011 11

2012 18

2013 4

2014 6

2015 15

Sumber: PT Industri Karet Nusantara

Dari Tabel 5.2. dapat dilihat bahwa lama hari kerja yang hilang diakibatkan oleh kecelakaan kerja tersebut tidak merata, mulai dari 6 hari sampai 18 hari. 3. Jenis-jenis Kecelakaan Kerja

produksi adalah pekerja terpeleset akibat oli berceceran, tertimpa molding

(cetakan) dari besi karena disusun tidak beraturan di lantai produksi dan luka bakar akibat kontak dengan mesin panas.

Jenis penanggulangan kecelakaan kerja yang diberlakukan di PT Industri Karet Nusantara terdiri dari 2 jenis yaitu golongan ringan dan golongan berat. Golongan ringan merupakan kecelakaan kerja dimana pengobatan dilakukan operator tanpa ada tunjangan dari perusahaan misalnya kaki tertimpa molding

(cetakan) yang terbuat dari besi. Golongan berat merupakan jenis kecelakaan kerja dimana pengobatan dikenakan biaya dari Jamsostek. Jenis kecelakaan ini misalnya jari terpotong alat pemotong bahan karet.

Berdasarkan Standar Nasional Indonesia mengenai kehilangan anggota tubuh, luka atau pembedahan maka jumlah hari hilang untuk kehilangan jari dapat dilihat pada Tabel 5.3.

Tabel 5.3. Hari Kerja Hilang Menurut Standar SNI

Amputasi

pergelangan 3000

Dari Tabel 5.3. di atas dapat dilihat bahwa hilangnya hari kerja akibat diamputasinya jari kelingking ruas I yaitu sebanyak 50 hari.

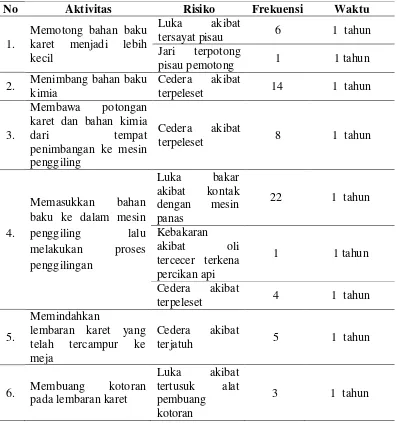

4. Frekuensi terjadinya risiko kerja di lantai produksi

Risiko muncul di setiap aktivitas di lantai produksi dalam proses pembuatan

packing pintu rebusan. Frekuensi terjadinya risiko kerja di bagian produksi dapat dilihat pada Tabel 5.4.

Tabel 5.4. Frekuensi Terjadinya Risiko di Bagian Produksi

No Aktivitas Risiko Frekuensi Waktu

1.

Memotong bahan baku karet menjadi lebih kecil

Luka akibat

tersayat pisau 6 1 tahun Jari terpotong

pisau pemotong 1 1 tahun 2. Menimbang bahan baku

kimia

Cedera akibat

terpeleset 14 1 tahun

3.

Membawa potongan karet dan bahan kimia

dari tempat penimbangan ke mesin

penggiling

Cedera akibat

terpeleset 8 1 tahun

4.

Memasukkan bahan baku ke dalam mesin

penggiling lalu

lembaran karet yang telah tercampur ke meja

Cedera akibat

terjatuh 5 1 tahun

6. Membuang kotoran pada lembaran karet

Luka akibat tertusuk alat pembuang

kotoran

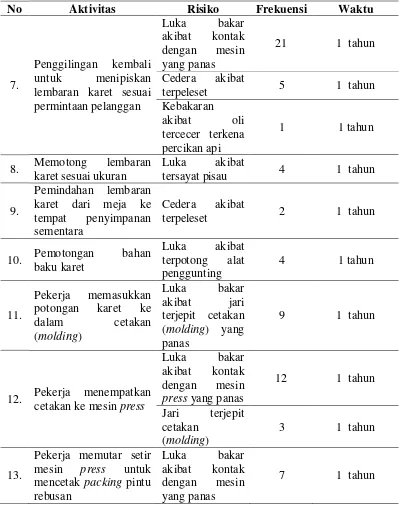

Tabel 5.4. Frekuensi Terjadinya Risiko di Bagian Produksi (Lanjutan)

No Aktivitas Risiko Frekuensi Waktu

7.

Penggilingan kembali untuk menipiskan lembaran karet sesuai permintaan pelanggan

8. Memotong lembaran karet sesuai ukuran

Luka akibat

tersayat pisau 4 1 tahun 9.

Pemindahan lembaran karet dari meja ke tempat penyimpanan sementara

Cedera akibat

terpeleset 2 1 tahun

10. Pemotongan bahan baku karet potongan karet ke dalam cetakan (molding)

Luka bakar akibat jari terjepit cetakan (molding) yang panas

9 1 tahun

12. Pekerja menempatkan cetakan ke mesin press

Luka bakar

Tabel 5.4. Frekuensi Terjadinya Risiko di Bagian Produksi (Lanjutan)

No Aktivitas Risiko Frekuensi Waktu

14.

Pekerja memindahkan cetakan (molding) dari mesin

packing pintu rebusan dari cetakan

Pekerja memotong sisa

scrap yang ada pada

packing pintu rebusan

Luka bakar akibat kontak dengan mesin yang panas

7 1 tahun Sumber : Hasil Wawancara

5.2. Program Keselamatan Kerja pada PT Industri Karet Nusantara Usaha-usaha pencegahan kecelakaan kerja yang dilakukan adalah: 1. Inspeksi Keselamatan Kerja

2. Pengadaan Alat Pelindung Diri

Pada PT Industri Karet Nusantara pengadaan alat-alat keselamatan kerja dikoordinir oleh kepala bagian produksi. Alat pelindung diri tersebut terdiri dari:

a. Sarung tangan sebagai alat pelindung tangan atau jari dari bahaya panas mesin produksi dan saat melakukan proses pemotongan karet.

b. Helmet sebagai alat pelindung kepala operator saat proses penggunaan

crane untuk memindahkan bahan.

c. Masker sebagai alat pelindung pernafasan dari serbuk black carbon.

Alat pelindung diri diberikan kepada pekerja di bagian produksi untuk melindungi pekerja dari bahaya-bahaya yang mungkin terjadi saat melaksanakan pekerjaannya. Namun sebagian APD tidak sesuai dengan yang dibutuhkan pekerja saat berkerja. Selain itu, tidak ada skala waktu untuk pembaharuan alat pelindung diri sehingga sebagian pekerja terkadang tidak menggunakannya. Alat pelindung diri lain yang digunakan pekerja misalnya baju kerja dan sepatu. Daftar jumlah pekerja yang menggunakan alat pelindung diri dan tidak menggunakan dapat dilihat pada Tabel 5.5.

Tabel 5.5. Data Pekerja yang Menggunakan Alat Pelindung Diri Kategori Jumlah (orang)

Pakai APD 7

Tidak Pakai APD 5

Total 12

3. Safety Talk

Pemberian pengarahan-pengarahan tentang cara kerja yang aman dan selamat kepada pekerja/safety talk dilakukan oleh tiap-tiap bagian yang berwenang pada proses produksi sebelum memulai pekerjaan. Tujuan safetytalk ini untuk upaya pencegahan kecelakaan secara dini. Kegiatan ini meliputi :

a. Pemeriksaan kesiapan pekerja yang akan bekerja di area produksi, mengenai kondisi fisik dan mental karyawan dengan mengumpulkan pekerja dan yang akan bekerja pada masing-masing bagian. Pemeriksaan dilakukan oleh masing-masing kepala bagian, pada saat sebelum memulai aktivitas kerja. Namun kegiatan ini sangat jarang dilakukan karena kepala bagian sudah menganggap pekerja dalam keadaan siap untuk bekerja.

b. Pemeriksaan kesiapan alat-alat pelindung diri dan peralatan kerja yang akan dipakai. Pemeriksaan di lakukan oleh masing-masing kepala bagian, pada saat sebelum memulai aktivitas kerja.

c. Pemantauan lingkungan kerja ini meliputi kondisi kebersihan lingkungan pabrik. Sisa produksi dari PT Industri Karet Nusantara berupa scrap. Scrap

ini berupa sisa potongan karet pada produk pintu rebusan yang akan di daur ulang kembali menjadi produk yang kualitasnya lebih rendah.

5.3. Jenis-jenis Kecelakaan Kerja

Jenis-jenis kecelakaan kerja yang pernah terjadi di PT Industri Karet Nusantara adalah:

2. Cedera akibat terpeleset

3. Luka bakar akibat kontak dengan mesin yang panas 4. Tertimpa molding (cetakan) yang jatuh

5. Jari terpotong alat pemotong karet 6. Cedera akibat terjatuh

7. Luka akibat terpotong alat penggunting

8. Terjatuh akibat cetakan (molding) yang berserakan Jenis-jenis kecelakaan yang mungkin terjadi yaitu: 1. Luka akibat tersayat pisau

2. Jari terpotong alat pemotong karet 3. Cedera akibat terpeleset

4. Luka bakar akibat kontak dengan mesin yang panas 5. Kebakaran akibat oli yang tercecer terkena percikan api 6. Cedera akibat terjatuh

7. Luka akibat tertusuk alat pembuang kotoran 8. Luka akibat terpotong alat penggunting

9. Luka bakar akibat jari terjepit cetakan (molding) yang panas 10. Jari terjepit cetakan (molding)

11. Tertimpa cetakan (molding) yang jatuh

12. Terjatuh akibat cetakan (moulding) yang berserakan

Pengawasan di bidang K3 di PT Industri Karet Nusantara bukan merupakan sesuatu yang sangat penting sehingga sampai saat ini belum pernah dilakukan pengawasan dari instansi lain. Program pengawasan terhadap program K3 hanya dilakukan oleh pihak perusahaan untuk melihat sejauh mana program K3 bisa berjalan dengan baik. Namun, pengawasan tidak dilakukan dengan regular sehingga program K3 belum berjalan dengan baik.

Agenda pengawasan yang dilakukan meliputi: 1. Pelaksanaan dan peringatan pentingnya K3 2. Inspeksi berkala mencakup:

a. Penggunaan APD oleh pekerja.

b. Pemasangan rambu-rambu peringatan bahaya pada tempat-tempat yang seharusnya.

c. Pemasangan pencegahan dan penanggulangan bahaya kebakaran. d. Ketersediaan kotak P3K, sanitasi yang sehat dan lain-lain.

e. Ketersediaan rambu-rambu K3 dan tanda-tanda peringatan bahaya pada tempat yang seharusnya.

3. Jumlah dan penyimpangan terhadap peraturan (SOP). 4. Tingkat terjadinya kecelakaan dan kecenderungan.

5. Saran dan rekomendasi perbaikan program K3 bila diperlukan.

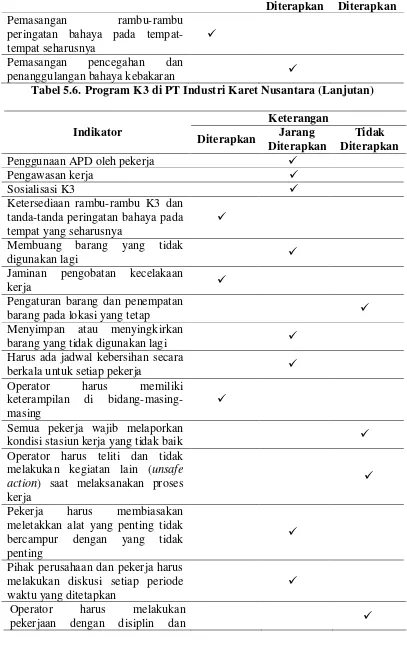

Untuk melakukan pengawasan K3 dapat dilihat pada Tabel 5.6 berikut ini.

Tabel 5.6. Program K3 di PT Industri Karet Nusantara

Indikator Keterangan

Diterapkan Diterapkan Pemasangan rambu-rambu

peringatan bahaya pada tempat-tempat seharusnya

Pemasangan pencegahan dan

penanggulangan bahaya kebakaran

Tabel 5.6. Program K3 di PT Industri Karet Nusantara (Lanjutan)

Indikator

Keterangan Diterapkan Jarang

Diterapkan

Tidak Diterapkan

Penggunaan APD oleh pekerja

Pengawasan kerja

Sosialisasi K3

Ketersediaan rambu-rambu K3 dan tanda-tanda peringatan bahaya pada tempat yang seharusnya

Membuang barang yang tidak

digunakan lagi

Jaminan pengobatan kecelakaan

kerja

Pengaturan barang dan penempatan

barang pada lokasi yang tetap

Menyimpan atau menyingkirkan

barang yang tidak digunakan lagi Harus ada jadwal kebersihan secara

berkala untuk setiap pekerja

Operator harus memiliki keterampilan di bidang-masing-masing

Semua pekerja wajib melaporkan

kondisi stasiun kerja yang tidak baik

Operator harus teliti dan tidak melakukan kegiatan lain (unsafe action) saat melaksanakan proses kerja

Pekerja harus membiasakan meletakkan alat yang penting tidak bercampur dengan yang tidak penting

Pihak perusahaan dan pekerja harus melakukan diskusi setiap periode waktu yang ditetapkan

Operator harus melakukan

dengan penuh tanggung jawab

Pihak perusahaan harus memiliki jadwal periodik untuk melakukan audit 5S

Sumber: PT Industri Karet Nusantara

5.5. Faktor-Faktor Penyebab Kecelakaan Kerja

Faktor-faktor kecelakaan yang dianalisis di PT Industri Karet Nusantara, adalah sebagai berikut :

1. Manusia

a. Pekerja belum benar-benar mempersiapkan diri baik fisik dan mental. b. Hanya beberapa pekerja yang menggunakan alat perlindungan diri dan

pakaian kerja dan alat tersebut sering hilang.

c. Pendidikan dan pelatihan bagi karyawan belum mendapat perhatian penuh dari perusahaan.

d. Pekerja sering mengalami kelelahan dan kejenuhan akibat kebisingan, kepanasan dan sikap kerja yang tidak baik.

e. Pekerja saling mengganggu, bermain-bermain dengan pekerja lain. f. Bekerja dengan kecepatan tidak aman, terlalu cepat atau terlalu lambat. 2. Mesin, peralatan, dan perlengkapan kerja

a. Peralatan mesin yang tidak dibersihkan dan dilakukan maintenance dengan baik.

c. Peralatan dan perlengkapan kerja tidak rapih, kotor dan tidak terawat dengan baik.

d. Tidak ada tanda-tanda peringatan keselamatan kerja pada ruangan produksi. 3. Lingkungan kerja

a. Tingkat kebisingan yang tinggi akibat mesin produksi. b. Tempat kerja sering di biarkan kotor.

c. Jumlah ventilasi yang kurang mengakibatkan ruangan menjadi panas. d. Sistem penerangan hanya dengan atap transparan yang menimbulkan tidak

meratanya pencahayaan di ruangan. 5. Tata cara kerja

a. Pekerja kurang mengetahui prosedur kerja yang aman.

b. Budaya pekerja yang kurang baik, seperti tidak membersihkan ruangan, merapihkan peralatan setelah bekerja.

Data mengenai jumlah tenaga kerja bagian produksi di PT Industri Karet Nusantara sejak tahun 2011 sampai dengan tahun 2015 dapat dilihat pada Tabel 5.7 berikut.

Tabel 5.7. Jumlah Tenaga Kerja Bagian Produksi dan Jam Kerja PT Industri Karet Nusantara Tahun 2011-2015

Tahun Jumlah Tenaga Kerja (orang)

Total Jumlah Jam Kerja/Tahun (jam/tahun)

2011 20 40.000

2012 19 38.000

2013 15 30.000

2014 12 24.000

Pada Tabel 5.7 di atas dapat dilihat bahwa jumlah tenaga kerja setiap tahunnya mengalami penurunan. Hal ini dikarenakan adanya pengurangan tenaga kerja akibat jumlah permintaan akan produk karet menurun drastis. Tahun 2011 jumlah pekerja di bagian produksi sebanyak 20 orang merupakan jumlah pekerja terbesar. Tahun 2014 dan 2015 jumlah pekerja di bagian produksi sebanyak 12 orang merupakan jumlah pekerja terkecil. Untuk perhitungan total jumlah jam kerja per tahun yaitu jumlah pekerja dikali dengan 40 jam per minggu dan diasumsikan setahun terdiri dari 50 minggu.

Berdasarkan data kecelakaan kerja diatas maka diperoleh jumlah jam kerja hilang dari tahun 2011 – 2015 seperti terlihat pada Tabel 5.8.

Tabel 5.8. Jumlah Jam Kerja Hilang dari Tahun 2011 – Tahun 2015

Tahun

Sumber: PT Industri Karet Nusantara