BAB 3 METODOLOGI PENELITIAN

3.1 Tempat dan Waktu Penelitian 3.1.1 Tempat Penelitian

Penelitian ini dilakukan di Laboratorium Keramik, Pusat Penelitian Fisika-Lembaga Ilmu Pengetahuan Indonesia (PPF-LIPI) Kawasan PUSPITEK Serpong, Tangerang Selatan.

3.1.2 Waktu penelitian

Penelitian ini dilaksanakan pada 6 Januari 2017 – 06 Mei 2017.

3.2 Alat dan Bahan 3.2.1 Alat

Peralatan yamg digunakan pada penelitian ini adalah : 1. Timbangan/ Neraca digital

Berfungsi sebagai alat untuk menimbang massa sampel, dua digit di belakang koma

2. Alat Penggiling (Ball Milling)

Berfungsi untuk menghaluskan atau menggiling campuran serbuk agar homogen

3. Saringan

Berfungsi untuk memisahkan sampel setelah proses penggilingan 4. Spatula

Berfungsi untuk memindahkan sampel serbuk dan mengaduk sampel 5. Glass Beaker (beaker Glass)

8. Cetakan Sampel (Molling)

Berfungsi sebagai tempat untuk mencetak berupa sampel uji silinder 9. Jangka Sorong (Digital Caliper)

Berfungsi untuk mengukur diameter dan tebal dengan tingkat ketelitian mencapai 1/100 mm

10. Tungku pembakaran suhu tinggi (High Temperatur Furnace)

Berfungsi untuk tempat pembakaran sampel dalam proses sintering, dengan kapasitas sintering 1100℃, 1150℃, 1200℃, 1250℃, 1300℃, 1400℃

11. Hand Mortar

Berfungsi untuk menghaluskan sampel 12. OM (Optical Microscopy)

Berfungsi untuk menganalisa mikro struktur sampel 13. Alat uji kekerasan (Vickers)

Berfungsi untuk mengetahui nilai kekerasan yang terdapat pada sampel

14. XRD

Berfungsi untuk melihat struktur fasa dari sampel 3.2.2 Bahan

Bahan – bahan yang digunakan dalam penelitian ini adalah : a. Serbuk � 2�3

Berfungsi sebagai bahan baku dalam pembuatan sampel penelitian b. Serbuk ���2

Berfungsi sebagai aditif dalam pembuatan sampel penelitian c. Celuna

Berfungsi sebagai perekat

d. Aquades

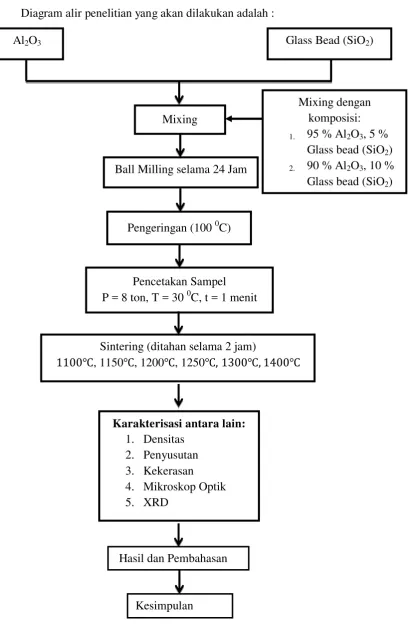

3.3 Diagram Alir Penelitian

Diagram alir penelitian yang akan dilakukan adalah :

3.4 Prosedur Percobaan

Dalam penelitian ini langkah-langkah yang harus dilakukan adalah sebagai berikut:

Penggilingan dan pencampuran dilakukan dengan menggunakan Ball Milling. Cara ini dipakai supaya diperoleh keseragaman bentuk ukuran partikelnya. Waktu penggilingan yang dibutuhkan dalam operasi ini adalah 24 jam. Hal ini dilakukan untuk setiap variasi komposisi. Proses penghalusan ada dua cara, yaitu dengan cara basah dan cara kering. Proses penghalusan yang digunakan dengan cara basah. Penggilingan ini berfungsi untuk mencampur bahan menjadi homogen.

3) Pengeringan

Campuran yang sudah digiling dipindahkan ke beaker glass. Pengeringan dilakukan untuk melepaskan sejumlah molekul H2O sehingga akan mengurangi kandungan sisa zat air dalam zat padat tersebut. Pengeringan dilakukan dalam oven pada suhu 100℃. Sampel yang telah dimasukkan dalam oven harus benar-benar kering. Serbuk yang telah kering digerus dengan hand mortar supaya mudah untuk melakukan percetakan.

4) Pembentukan

penekan atas bergerak ke bawah. Jenis dan macam produk yang dihasilkan oleh proses metalurgi serbuk dan tingkat kepadatan yang baik. Proses kompaksi serbuk meliputi pengepresan suatu bentuk di dalam cetakan untuk mencegah terjadinya retakan maka sebelum kompaksi alumina dicampurkan dengan celuna sebanyak 3 % dari berat total serbuk, yang berfungsi sebagai perekat (binder). Kemudian di aduk rata dan selanjutnya di kompaksi dengan gaya 10 ton dengan waktu 1 menit pada suhu kamar. Hasil sampel berbentuk silinder (pelet) dan dilakukan dengan menggunakan alat cetak tekan (Dry Pressing). 5) Sintering

Sintering merupakan suatu proses pembakaran yang bertujuan untuk saling mengikatkan butiran-butiran dan menurunkan porositas yang dilakukan pada suhu tinggi dan untuk memperoleh benda jadi keramik yang kompak dan kuat sesuai spesifikasi yang diinginkan. Sintering juga dapat didefenisikan sebagai proses pemadatan serbuk keramik (grain body) pada temperatur tinggi untuk menjadi keramik yang lebih padat (dense ceramic). Proses sintering memerlukan suhu yang tinggi karena oksida-oksida yang dibakar biasanya memiliki ikatan yang kuat sehingga difusivitas pergerakan atomnya rendah. Selama sintering, terjadi proses penghilangan perekat (binder).

Proses difusi terjadi berupa gerakan dari atomnya sepanjang permukaaan atau didaerah batas butir (grain boundary) atau melalui volume dari material. Selanjutnya akan terjadi penyusutan dan terbentuk fasa keramik yang lajunya tergantung dari waktu dan temperatur sintering. Titik kontak antara partikel tumbuh oleh karena difusi atom-atom. Difusi secara keseluruhan menghasilkan penyusutan yang diiringi pengurangan porositas.

3. 5 Pengujian Sampel

Pada penelitian ini proses karakterisasi dilakukan dengan melakukan pengukuran densitas, kekerasan (hardness), penyusutan, mikroskop optik (Optical Microscope) dan X-Ray Difractometer (XRD).

3.5.1 Uji Densitas

Pada penelitian ini pengukuran densitas dilakukan dengan menggunakan metode langsung. Pada masing-masing pelet keramik alumina (Al2O3) yang telah disintering dengan High Temperature Furnace (tungku pemanas suhu tinggi), dilakukan analisa densitas sampel pelet dengan cara menimbang massa keramik alumina (Al2O3) menggunakan neraca digital dan menghitung diameter dan tebal dengan menggunakan jangka sorong untuk memperoleh volume dari keramik. Pengukuran ini dilakukan melalui perbandingan massa keramik alumina (Al2O3) dengan volume keramik alumina (Al2O3), kemudian nilai densitas diperoleh dengan menggunakan persamaan (2.1)

3.5.2 Uji Kekerasan (Hardness Vickers)

Uji kekerasan vickers menggunakan indentor piramida intan yang pada dasarnya berbentuk bujur sangkar. Angka kekerasan vickers didefenisikan sebagai beban dibagian luas permukaan lekukan. Pada prakteknya, luas ini dihitung dari pengukuran mikroskopik panjang diagonal jejak. Hv dapat ditentukan dengan menggunakan persamaan (2.2)

Langkah pengujian vickers sebagai berikut: 1. Menyiapkan sampel yang akan diamati 2. Sampel ditanam di dalam resin (mounting)

3. Permukaan sampel dihaluskan dengan menggunakan amplas

4. Menempatkan spesimen pada stage alat uji. Menentukan posisi sampel yang akan di uji.

5. Sampel di uji kekerasannya dengan menggunakan mesin uji yang menggunakan microhardness tester metode vickers.

3.5.3 X-Ray Difractometer (XRD)

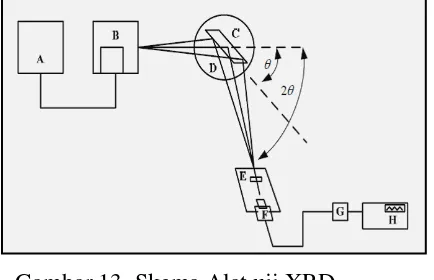

Dalam penelitian ini, karakterisasi struktur kristal sampel uji dilakukan dengan metode difraksi sinar-x. Tujuan dilakukannya pengujian analisa struktur kristal adalah untuk mengetahui fasa-fasa apa saja yang terbentuk selama proses pembuatan sampel uji. XRD adalah suatu peralatan yang dapat memberikan data-data difraksi suatu bahan dan besar kuantitas intensitas difraksi pada sudut-sudut difraksi 2�. Secara umum prinsip kerja XRD dapat ditunjukkan pada gambar 13.

Gambar 13. Skema Alat uji XRD

Keterangan dan prosedur gambar skema alat uji XRD:

1. A adalah generator tegangan tinggi yang berfungsi sebagai catu daya sumber sinar X (B)

2. Sampel (C) diletakkan diatas tatakan (D) yang dapat diatur

3. Sinar-X dari sumbar (B) didifraksi oleh sampel menjadi berkas sinar kofergen yang terfokus di celah (E), kemudian masuk ke alat pencacah (F)

4. D dan F dihubungkan secara mekanis. Jika (F) berputar 2� maka D berputar sebesar �.

5. Intensitas difraksi sinar-X yang masuk dalam plat pencacah (F), dikonversikan dengan alat kalibrasi (G) dalam signal tegangan yang disesuaikan dan direkam oleh recorder (H) dalam bentuk kurva.

6. Dari pengujian ini diproleh grafik hubungan 2� dengan intensitas pola struktur dari berbagai puncak.

8. Nilai-nilai d yang telah dihitung dicocokkan dengan nilai d pada JCPDS yang sesuai dengan fase-fase kristal yang terbentuk pada campuran bahan yang dibuat.

3.5.4 Optical Microscopy (OM)

BAB 4 HASIL DAN PEMBAHASAN

4.1 Karakterisasi

Karakterisasi yang akan diamati dalam penelitian pengaruh penambahan glass bead

pada pembuatan keramik alumina terhadap temperatur sintering meliputi densitas, kekerasan (hardness), penyusutan, mikroskop optik (Optical Microscope) dan X-Ray Difraktometer (XRD).

4.1.1 Densitas

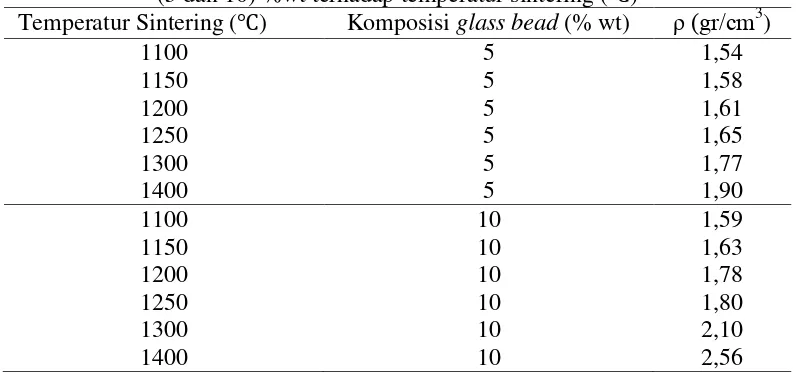

Pengukuran densitas untuk pengaruh penambahan glass bead (5 dan 10) %wt pada pembuatan keramik alumina terhadap temperatur sintering dilakukan dengan menggunakan metode pengukuran dimensi dan volume. Hasil pengukuran densitas diperlihatkan pada Tabel 4 dan Gambar 14.

Tabel 4. Data hasil uji densitas keramik alumina dengan variasi komposisi glass bead

(5 dan 10) %wt terhadap temperatur sintering (℃)

Temperatur Sintering (℃) Komposisi glass bead (% wt) ρ (gr/cm3)

benda semakin berkurang maka nilai densitasnya cenderung naik. Densitas 10%

glass bead lebih tinggi dibandingkan dengan densitas yang 5% glass bead, karena selama proses sintering glass bead akan meleleh dan menutup pori-pori, semakin banyak peleburan glass bead maka makin banyak pori-pori yang tertutup. Hal ini berakibat pada kenaikan densitas.

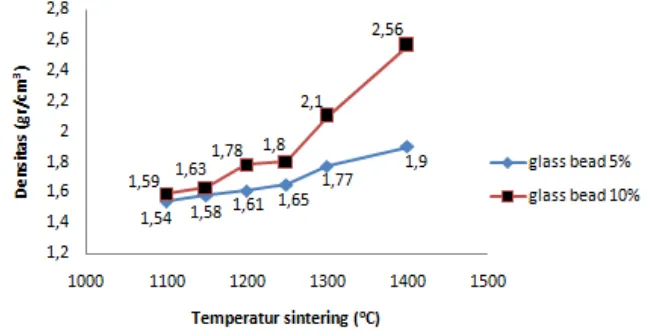

Perbandingan densitas untuk pengaruh penambahan glass bead (5 dan 10) %wt pada pembuatan keramik alumina terhadap temperatur sintering dapat dibuat grafik hubungan antara nilai pada Gambar 14.

Gambar 14. Grafik hubungan densitas keramik alumina dengan variasi komposisi

glass bead (5 dan 10)%wt terhadap temperatur sintering (℃)

Densitas untuk komposisi 5% glass bead pada temperatur sintering 1100℃ yaitu 1,54 gr/cm3, pada temperatur sintering 1150℃ yaitu 1,58 gr/cm3, pada temperatur sintering 1200℃ yaitu 1,61 gr/cm3, pada temperatur sintering 1250℃ yaitu 1,65 gr/cm3, pada temperatur sintering 1300℃ yaitu 1,77 gr/cm3, pada temperatur sintering 1400℃ yaitu 1,90 gr/cm3.

Densitas untuk komposisi 10% glass bead pada temperatur sintering 1100℃ yaitu 1,59 gr/cm3, pada temperatur sintering 1150℃ yaitu 1,63 gr/cm3, pada temperatur sintering 1200℃ yaitu 1,78 gr/cm3, pada temperatur sintering 1250℃ yaitu 1,80 gr/cm3, pada temperatur sintering 1300℃ yaitu 2,1 gr/cm3, pada temperatur sintering 1400℃ yaitu 2,56 gr/cm3.

4.1.2 Kekerasan (Hardness Vickers)

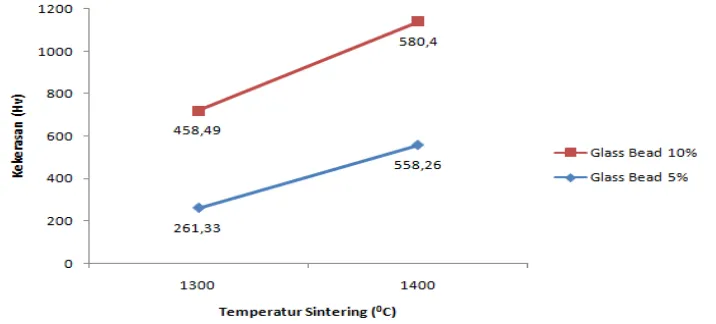

Pengujian kekerasan (Hardness) untuk pengaruh penambahan glass bead (5 dan 10) %wt pada pembuatan keramik alumina terhadap temperatur sintering dilakukan dengan menggunakan metode Vickers dengan alat Vickers Hardness AMH43 untuk mengetahui nilai kekerasan yang terdapat pada sampel. Hasil pengukuran kekerasan keramik aluminadiperlihatkan pada Tabel 5 dan pada Gambar 15.

Tabel 5. Data hasil uji kekerasan keramik alumina dengan variasi komposisi glass bead (5 dan 10) %wt terhadap temperatur sintering (0C)

Variasi glass bead temperatur sintering dapat dilihat pada grafik dibawah ini:

Gambar 15. Grafik hubungan kekerasan dari keramik alumina dengan variasi komposisi glass bead (5 dan 10) %wt terhadap temperatur sintering (℃)

580,40 HV. Kekerasan tertinggi diperoleh dengan komposisi 10% glass bead pada

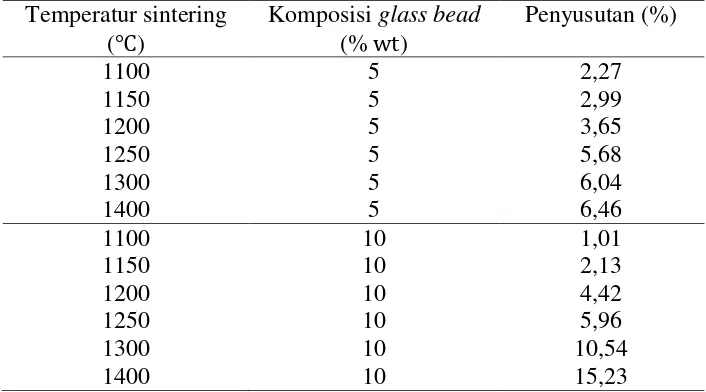

Dilakukan pengukuran penyusutan untuk pengaruh penambahan glass bead

(5 dan 10) %wt pada pembuatan keramik alumina terhadap temperatur sintering. Sintering dilakukan dengan variasi temperatur 1100℃, 1150℃, 1200℃, 1250℃, 1300℃, 1400℃ dengan holding time 2 jam dan heating rate 10℃/menit. Hasil pengukuran nilai penyusutan ditunjukkan pada Tabel 6.

Tabel 6. Data hasil uji nilai penyusutan dari keramik alumina dengan variasi komposisi glass bead (5 dan 10) %wt terhadap temperatur sintering (℃)

Temperatur sintering

terjadi antar partikel-partikel yang berdekatan sehingga membentuk pertumbuhan leher yang mengakibatkan pusat partikel bergerak semakin dekat. Tahap penyusutan inilah yang menyebabkan penurunan massa dan volume setelah sintering. Hal ini sesuai dengan penelitian Juliana Anggono, et al. (2008) yang mengatakan proses sintering sangat mempengaruhi perubahan dimensi sampel (shrinkage). Semakin tinggi temperatur sintering maka nilai penyusutannya semakin meningkat. Hal ini dikarenakan oleh transport massa (difusi) atom antar partikel yang menyebabkan terbentuknya butir dan eliminasi pori. Grafik hubungan antara nilai penyusutan dengan temperatur sintering diperlihatkan pada Gambar 16.

Gambar 16 Grafik hubungan penyusutan dari keramik alumina dengan variasi komposisi glass bead (5 dan 10) %wt terhadap temperatur sintering (℃)

Gambar 16 menunjukkan bahwa semakin tinggi variasi komposisi glass bead

yang digunakan, maka semakin besar penyusutan yang dialami sampel keramik alumina. Peningkatan temperatur sintering juga mengakibatkan kecenderungan penyusutan keramik alumina seiring dengan peningkatan temperatur sintering. Grafik pada Gambar 16 juga terlihat bahwa penyusutan keramik alumina dengan aditif 10%

glass bead lebih besar dibandingkan penyusutan pada keramik alumina dengan aditif 5% glass bead. Hal ini disebabkan karena proses densifikasi pada keramik alumina dengan aditif 10% glass bead lebih cepat sehingga penyusutan (shrinkage) pada sampel lebih banyak dari penyusutan keramik alumina dengan aditif 5%.

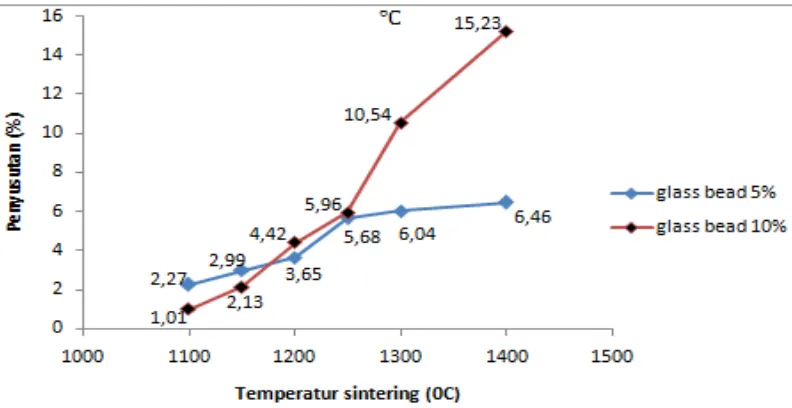

4.1.4. Mikroskop Optik (Optical Microscope)

Hasil pengamatan struktur morfologi dengan menggunakan Microscope BS-6000 AT pada sampel keramik dengan aditif 5% disintering pada suhu 1300℃ dan pada suhu 1400℃ ditunjukkan pada Gambar 17.

(a) (b)

Gambar 17. Hasil foto Optical Microscope pada penambahan glass bead 5% disintering pada suhu (a) 1300℃ dan (b)1400℃

Dari hasil foto Optical Microscope dengan perbesaran 40 kali, permukaan struktur sampel dengan penambahan 5% glass bead pada temperatur sintering 1300℃ dan 1400℃. Bahan material pada sampal ini belum merata ataupun menyatu, karena masih terdapat banyak pori-pori yang ada pada sampel tersebut.

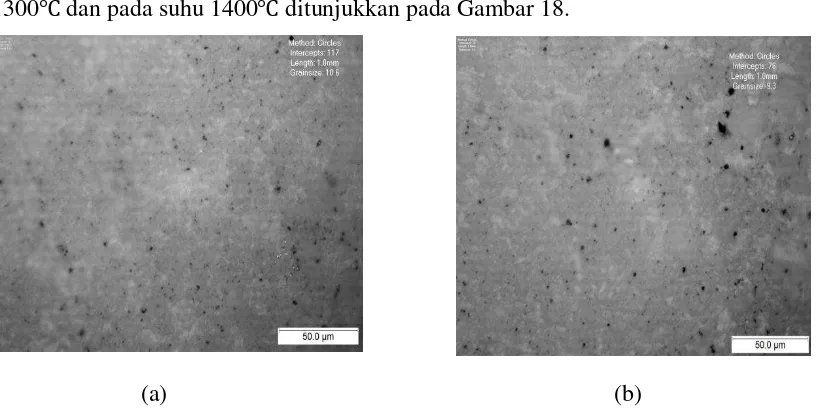

Pada sampel keramik dengan aditif glass bead 10% disintering pada suhu 1300℃ dan pada suhu 1400℃ ditunjukkan pada Gambar 18.

(a) (b)

Dari hasil foto optical microscope dengan perbesaran 40 kali, permukaan struktur sampel dengan penambahan 10% glass bead pada temperatur sintering 1300℃ dan 1400℃. Bahan material pada sampel ini sudah bisa dikatakan menyatu atau sudah merata. Karena semakin banyak peleburan glass bead maka makin banyak pori-pori yang tertutup dan selama proses sintering glass bead akan meleleh dan menutupi pori-pori.

Berdasarkan hasil pengamatan Optical Microscope dapat ditentukan ukuran butir rata-rata untuk perubahan pengaruh penambahan glass bead (5 dan10) %wt pada pembuatan keramik alumina terhadap temperatur sintering dan data ukuran butir (grain size) ditunjukkan pada Tabel 7.

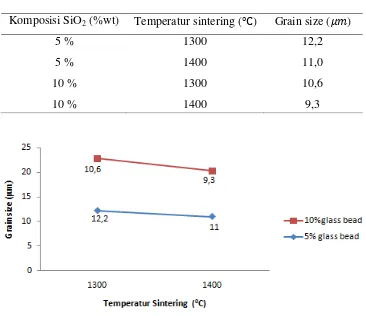

Tabel 7. Data hasil uji nilai grain size dari keramik alumina dengan variasi komposisi glass bead (5 dan 10) %wt terhadap temperatur sintering (℃)

Gambar 19. Grafik hubungan grain size dari keramik alumina dengan variasi komposisi glass bead (5 dan 10) %wt terhadap temperatur sintering (℃)

Gambar 19 menunjukkan bahwa semakin tinggi variasi komposisi glass bead yang digunakan, maka semakin besar grain size pada sampel keramik alumina. Untuk setiap sampel di atas terlihat bahwa keramik alumina dengan 5% glass bead pada

Komposisi SiO2 (%wt) Temperatur sintering (℃) Grain size (��)

5 % 1300 12,2

5 % 1400 11,0

10 % 1300 10,6

temperatur sintering 1300℃ memiliki grain size yaitu 12,2 ��, pada temperatur 1400℃ memiliki grain size yaitu 11,0 ��. Keramik alumina 10% glass bead

temperatur sintering 1300℃ memiliki grain size yaitu 10,6 ��, pada temperatur 1400℃ memiliki grain size yaitu 9,3 ��. Peningkatan temperatur sintering mengakibatkan grain size menurun pada keramik alumina. Hal ini disebabkan karena semakin tinggi temperatur sintering maka hasil pengamatan strukturnya terlihat lebih rata.

4.1.5 X-Ray Difractometer (XRD)

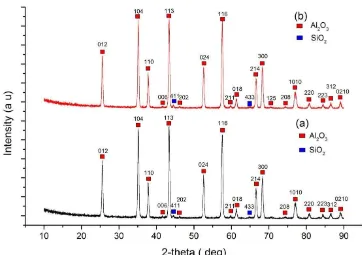

Analisis XRD dilakukan untuk mengetahui perubahan fasa struktur bahan dan mengetahui fasa-fasa apa saja yang terbentuk selama proses pembuatan sampel uji. Hasil analisis difraksi sinar-X (XRD) untuk perubahan pengaruh penambahan 5% glass bead pada temperatur sintering 1300℃ dan 1400℃ suhu dapat dilihat pada Gambar 20.

Gambar 20. Hasil pengujian XRD dengan penambahan 5% glass bead pada temperatur sintering (a)T=1300℃, (b) T=1400℃

diatas adalah pada hkl (113) dengan 2-theta 43,357. Dari hasil pengujian XRD, puncak-puncak yang terbentuk menunjukkan adanya fasa dominan Alumina (Al

2O3) dan fasa minor (SiO2). Tampaknya tidak terjadi reaksi dari kedua bahan tersebut, karena tidak menunjukkan adanya fasa selain kedua fasa tersebut.

Penambahan glass bead 5% dengan temperatur sintering 1400℃ diperoleh 21 peak/puncak tertinggi dan peak yang tertinggi dari diantara puncak-puncak yang ada pada gambar diatas adalah pada hkl (113) dengan 2-theta 43,358. Dari hasil pengujian XRD, puncak-puncak yang terbentuk menunjukkan adanya fasa dominan Alumina (Al

2O3) dan fasa minor (SiO2). Tampaknya tidak terjadi juga reaksi dari kedua bahan tersebut, karena tidak menunjukkan adanya fasa selain kedua fasa tersebut.

Hasil analisis difraksi sinar-X (XRD) untuk perubahan pengaruh penambahan 10% glass bead pada temperatur sintering 1300℃ dan 1400℃ dapat dilihat pada Gambar 21.

Gambar 21. Hasil pengujian XRD dengan penambahan 10% glass bead pada temperatur sintering (a)13000C, (b) 14000C

diatas adalah pada hkl (104) dengan 2-theta 35,175. Dari hasil pengujian XRD, puncak-puncak yang terbentuk menunjukkan adanya fasa dominan Alumina (Al

2O3) dan fasa minor (SiO2, AlO2).

Penambahan glass bead 10% dengan temperatur sintering 1400℃ diperoleh 20 peak/puncak tertinggi dan peak yang tertinggi dari diantara puncak-puncak yang ada pada gambar diatas adalah pada hkl (104) dengan 2-theta 35,141. Dari hasil pengujian XRD, puncak-puncak yang terbentuk menunjukkan adanya fasa dominan Alumina (Al

BAB 5 KESIMPULAN DAN SARAN

5.1 Kesimpulan

Berdasarkan penelitian diatas diperoleh kesimpulan yaitu:

1. Dari hasil pengujian pembuatan keramik alumina dengan aditif glass bead

maka nilai aditif glass bead yangoptimum dengan penambahan 10% dengan nilai suhu sintering yang optimun pada 1400℃.

2. Dari hasil pengujian dengan penambahan aditif glass bead 5% pada suhu 1400℃ memiliki nilai densitas 1,90 gr/cm3, nilai kekerasan 558,26 HV, nilai penyusutan 6,46%,dan hasil analisa XRD fasa dominan adalah fasa adalah fasa Al2O3 (corondum) dan fasa minornya adalah fasa SiO2.

5.2Saran

1. Sebaiknya dilakukan pengujian sebelum ditambahkan aditif supaya dapat diketahui perbedaannya