BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Umum Perusahaan

Berdirinya PTPN Nusantara II diawali dengan pendirian pendirian perusahaan bangsa Belanda dengan nama N. V. Veronigde Deli Maatscnappij.

Pada tanggal 11 Januari 1958an seluruh perusahaan bangsa Belanda diambil alih oleh kepemilikannya termasuk perusahaan perkebunan Belanda berdasarkan Undang - Undang No. 86 tahun 1958 tentang normalisasi perusahaan milik Belanda N.VVDM yang terdiri dari 34 perkebunan.

Perusahaan Belanda diubah namanya menjadi Perkebunan Nusantara Baru, cabang Sumatera Utara yang melakukan perkembangan dengan merubah kebun menjadi 39 perkebunan dengan luas area 101633 Ha.

Berdasarkan peraturan pemerintah No. 143 tahun 1961, maka pada tanggal 1 juni 1961 Perusahaan Perkebunan Nusantara Baru diubah menjadi perusahaan perkebunan Nusantara I yang bergerak khusus dalam pengembangan tembakau. Berdasarkan peraturan Pemerintah No. 14 tahun 1968, Perusahaan Perkebunan Sumatera Utara I dirubah menjadi Perusahaan Nusantara Perkebunan IX yang terdiri dari 23 perkebunan dengan luas areal 58.319,75 Ha.

nama menjadi PT.Perkebunan IX (PTP IX) dan pada bulan April 1994 diubah lagi menjadi PT. Perkebunan II, sehingga PT. Perkebunan Nusantara II.

Sebelum berdirinya Pabrik Gula Sei Semayang, PTP IX sebagai pengelola hanya memanfaatkan areal perkebunan ini untuk menanam tembakau sebagai komoditi eksport utama. Proyek pengembangan industri gula (PPIG) dilakukan karena adanya berbagai permasalahan dalam hal pengusahaan tembakau dipasaran serta pemanfaatan tanah secara khusus pada selang waktu penanaman tembakau. Dirjen Perkebunan melakukan penanaman tebu pada tahun 1975 diperkebunan percobaan yang terletak di Tanjung Morawa, Batang Kuis, dan Sei Semayang walaupun daerah tersebut bukan daerah pemetaan tebu.

Pada tahun 1978 dilakukan Feasibility Study dan diperoleh ijin pembangunan proyek gula PTP IX. Akhirnya pada tahun 1982 didirikan Pabrik Gula Sei Semayang, yang hingga sekarang merupakan pabrik gula terbesar di Sumatera selain pabrik gula di Kuala Madu.

2.2. Ruang Lingkup Bidang Usaha

Pabrik Gula Sei Semayang merupakan industri manufaktur yang memproduksi gula pasir. Bahan baku utama dari produk tersebut adalah tebu yang berasal dari penyedian bahan baku. Perusahaan ini dalam masa operasinya, sering disebut dengan masa giling gula, yaitu apabila bahan baku (tebu), mengalami masa panen yang cukup untuk digiling dalam produksi.

Kpst / EKKU / 10 /1977 yang mengompokan pabrik gula berdasarkan kapasitas : 1. Golongan A untuk pabrik dengan kapasitas 800 – 1200 ton

2. Golongan B untuk pabrik dengan kapasitas 1200 – 1800 ton 3. Golongan C untuk pabrik dengan kapasitas 1800 – 2700 ton 4. Golongan D untuk pabrik dengan kapasitas 2700 – 4000 ton

Produk gula yang dihasilkan sampai sekarang hanya untuk memenuhi kebutuhan gula dalam negeri saja, khususnya daerah yang terdapat di pulau Sumatera.

2.3. Lokasi Perusahaan

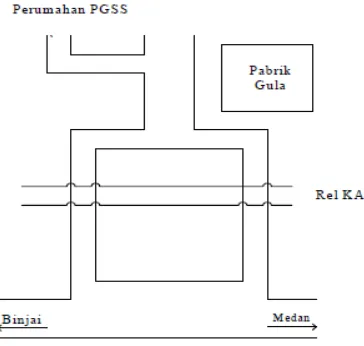

Pabrik Gula Sei Semayang berlokasi kira-kira 12,5km dari kota Medan, terletak di daerah Sei Semayang desa Mulyarejo Kecamatan Sunggal, Kabupaten Deli Serdang sebelah barat kota Medan, yang bersebelahan dengan Jalan Utara dan jalur kereta api Medan-Binjai.

Secara Geografis areal pabrik Sei Semayang terletak diantara 98° Bujur Timur dan diantara garis 3° Lintang Utara. Ketinggian tempat antara 9-125 diatas permukaan laut. Ada denah lokasi pabrik dapat digambarkan sebagai berikut :

2.4. Daerah Pemasaran

Aspek pasar dan pemasaran merupakan salah satu aspek yang amat penting selain aspek teknis, manajemen, organisasi, sosial dan lingkungan dalam menjalankan kelangsungan hidup dari perusahaan.

Pasar ialah tempat dimana produsen dan konsumen melakukan proses transaksi atas suatu barang atau jasa.

Pemasaran ialah suatu fungsi yang mencermikan cara bagaimana memperlakukan pasar dan produk, sehingga dapat memenuhi tujuan dalam memuaskan kebutuhan konsumen. Adapun sistem pemasaran yang dilakukan pada Pabrik Gula Sei Semayang :

2.4.1. Saluran Distribusi

Agar produk gula dapat sampai ketangan konsumen dalam kondisi yang baik, maka peranan distributor amatlah penting agar distribusi barang dapat berjalan dengan baik. Distributor adalah badan usaha atau lembaga perantara yang melakukan kegiatan distribusi. Adapun distribusi barang yang terjadi dapat dengan berbagai cara yaitu :

1. Produsen Konsumen (level 0)

2. Produsen Konsumen Pengecer (level 1)

3. Produsen Grosir Pengecer Konsumen (level 2)

Adapun distribusi yang dilakukan pada Pabrik Gula Sei Semayang adalah:

Produsen Distributor Grosir Konsumen

Perusahaan tidak menjual langsung pada konsumen namun terhadap

distributor yang terdapat pada masing - masing wilayah. Penyebaran produk merupakan beban yang dipikul oleh pihak grosir untuk menjual ke pasar inilah yang akan dibeli oleh konsumen.

Daerah pemasaran Pabrik Gula Sei Semayang saat ini adalah wilayah Sumatera dan Jawa.

2.4.2. Strategi Pemasaran

Strategi pemasaran yaitu rencana menyeluruh, terpadu dan menyatu dibidang pemasaran, yang memberikan panduan tentang kegiatan yang akan dijalankan untuk mencapai tujuan pemasaran suatu perusahaan. Berhasil tidaknya dalam mencapai tujuan perusahaan diperlukan kerjasama yang baik antar setiap elemen yang terdapat pada perusahaan. Ada 4 hal yang dilakukan Pabrik Gula Sei Semayang dalam melaksanakan strategi pemasarannya, yaitu :

1. Produk

Pabrik Gula Sei Semayang adalah pabrik yang bergerak dalam bidang

manufaktur yang mana hasil produknya berupa gula pasir. Yang merupakan kebutuhan sehari-hari yang amat vital .

2. Harga

dengan membandinkan biaya pengeluaran selama masa produksi dengan banyaknya produksi yang dihasilkan dan juga melihat kemampuan beli pasar.

3. Promosi

Pabrik Gula Sei Semayang tidak melakukan promosi melalui iklan media elektronik maupun cetak, namun pabrik menentukan sendiri distributor yang bersedia memasarkan produk gula.

4. Pasar

Produk gula PGSS dipasarkan di wilayah Sumatera dan Jawa.

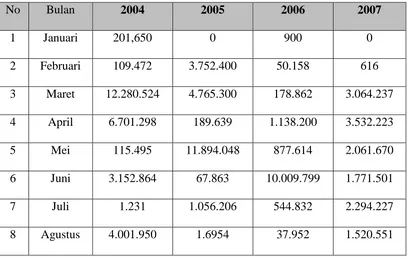

2.4.3. Data-data Penjualan

Harga produk bisa mengalami perubahan tergantung kepada kenaikan harga bahan baku, biaya produksi, dan distribusi. Adapun data penjualan gula pada tahun 2004 - 2007 dapat dilihat pada tabel berikut :

Tabel 2.1 Data penjualan gula tahun 2004, 2005, 2006 dan 2007(Kg)

No Bulan 2004 2005 2006 2007

1 Januari 201,650 0 900 0

2 Februari 109.472 3.752.400 50.158 616

3 Maret 12.280.524 4.765.300 178.862 3.064.237 4 April 6.701.298 189.639 1.138.200 3.532.223

5 Mei 115.495 11.894.048 877.614 2.061.670

6 Juni 3.152.864 67.863 10.009.799 1.771.501

7 Juli 1.231 1.056.206 544.832 2.294.227

Tabel 2.1 Data penjualan gula tahun 2004, 2005, 2006 dan 2007(Kg) (Lanjutan)

No Bulan 2004 2005 2006 2007

9 September 1,800 500 1000 0

10 Oktober 2.15 713 400 213.86

11 November 891.132 1,360 5300 442000

12 Desember 0 0 1300 350

Sumber : Data penjualan Pabrik Gula Sei Semayang

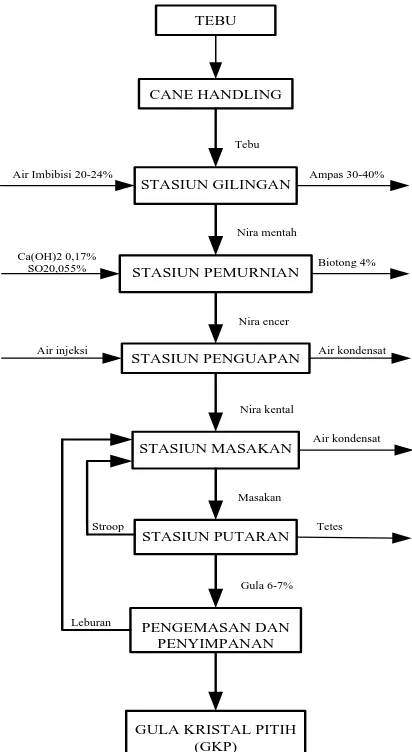

2.5. Proses Produksi

2.5.1. Proses Penimbangan dan Pengerjaan Pendahuluan

Setelah tebu ditebang dikebun, kemudian tebu di antar kepabrik secepat mungkin dengan tenggang waktu 24 jam dengan tujuan untuk menjaga kualitas tebu. Karena bila lewat 24 jam kualitas tebu akan ber kurang dikarenkan penguraian sukrosa yang terdapat dalam tebu oleh mikroorganisme sehingga kadar gula dalam tebu akan menurun dan tebu akan terasa asam.

Setelah truk pengangkut tebu memasuki areal pabrik, truk beserta tebu yang ada didalamnya ditimbang , dan sebelum truk kosong keluar dari halaman pabrik setelah tebu di bongkar, hal ini dilakukan untuk mengetahui berat netto dari tebu yang dibongkar tadi.

Tebu dari truk pengangkutan dijungkitkan dengan menggunakan tenaga pompa hidrolik, sehingga tebu jatuh kedalam cane carrier ,sebagian lain tebu yang diangkut dengan truk dibongkar dilantai dengan menggunakan cane striker

lifter hilo. Dimana kabel hilo dihubungkan dengan salah satu sisi truk sehingga tebu tumpah ke cane feeding table lalu pemasukan tebu ke cane carrier diatur sedemikian rupa sehingga memenuhi kapasitas gilingan yang direncanakan.

Oleh cane carrier tebu dibawa masuk kedalam cane leverler untuk pengaturan masuk tebu kedalam cane cutter 1. pada cane cutter1 tebu dipotongpotong secara horizontal, kemudian selanjutnya cane carrier membawa tebu ke cane cutter 2 untuk dicacah lebih halus lagi.

2.5.2. Stasiun Gilingan (Mill Station)

Pada stasiun gilingan ini dilakukan pemerasan tebu dengan tujuan untuk mendapatkan nira sebanyak-banyaknya. Pemerasan dilakukan dengan 5 set three roll mill yaitu unit gilingan I sampai V dimana setiap unit gilingan terdapat 3 roll

yang diatur sedemikian rupa membentuk sudut 120°, dan pada masing-masing gilingan terjadi 2 kali pemerasan.

Nira hasil perasan digilingan I dan II ditampung ditangki nira mentah yang kemudian dipompakan menuju timbangan nira mentah. Ampas dari gilingan I dilanjutkan ke gilingan II, demikian seterusnya sampai ke gilingan V. Sampai kebelakang ampas tebu akan semakin kering sehingga nira yang diperas benar benar maksimal. Nira yang dihasilkan oleh gilingan III merupakan nira imbibisi

Setelah gilingan V praktis nira yang terikut dalam ampas (bagasse) tebu hampir tidak ada. Bagasse dari pemerasan akhir ini dibakar di boiler sehingga menghasilkan uap air untuk menggerakan turbin. Dan yang tidak terpakai di boiler

dikirim ke bagasse house (gudang penyimpanan ampas tebu).

Sedangkan ampas yang terikat pada tangki nira mentah disaring melalui plat saringan dan dibawa oleh srew conveyor ke ampas gilingan I untuk digiling kembali ke gilingan II. Dan ampas yang terikut pada hasil gilingan III, IV, dan V diangkut oleh juice strainer untuk digiling kembali pada gilingan III. Nira yang telah bebas ampas dari stasiun gilingan I dan II dipompakan ke stasiun pemurnian.

2.5.3. Stasiun Pemurnian

Pada proses pemurnian diperlukan 4 bahan penolong yaitu, susu kapur, gas sulfit, phospat dan talosep (A6XL). Dengan tahapan sebagai berikut :

1. Penyaringan I

Nira mentah dari tangki nira mentah dialirkan melalui pipa kesaringan

DSM. Kemudian dialirkan ke timbangan “Maxwell Boulogne” yang menimbang

nira mentah secara otomatis.

2. Pemanasan I (Juice Heater I)

Nira mentah ditimbang dialirkan kepemanasan I, dan dipanaskan sampai ketemperatur 75°C dengan mengalirkan steam. Pemanasan ini dilakukan dengan waktu sesingkat mungkin untuk mencegah gula terpecah menjadi unsur yang lebih sederhana.

3. Defekasi (defecation)

Tujuan prose defikasi adalah untuk membersihkan kompone-komponen bukan gula dan meningkatkan harkat kemurnian (HK). Bahan yang dipakai pada prose ini adalah susu kapur dengan pH 9.0 – 9.5. pemakaian susu dalam prose defikasi ini belum dapat digantikan dengan bahan lain tapi tidak bisa ditingggalkan.

4. Sulfitasi nira mentah

5. Netralisasi (Neutralizing)

Nira nentah tersulfitasi mengalir ketangki netralisasi . kemudian ditambahkan lagi susu kapur sehingga pH netral (berkisar antara 7.0 – 7.2).

6. Pemanasan II (Juice heater II)

Nira yang telah dinetralkan pHnya kemudian dialirkan ketangki pemanasan II, disini nira dipanaskan dengan steam pada temperature yang lebih panas daripada pemanasan I yaitu 105°C. dimana temperature ini adalah suhu yang mempunyai isoelektris yaitu yang dapat mengumpulkan zat-zat tertentu, membunuh bakteri-bakteri dalam nira dan menurunkan kepekatan (viscositas) sehingga kotoran lebih mudah mengendap.

7. Pengeluaran gas dan pengendapan

8. Penyaringan II

Nira encer disaring dengan saringan DSM dan dialirkan kestasiun penguapan (evaporator). Nira jernih secara over flow keluar dari door clarifier,

sedangkan nira kotor dipompakan keluar dan ditampung kedalam sebuah bak dan kemudian diteruskan ke mud feed mixer. Pada mud feed mixer ini nira kotor dicampurkan dengan ampas halus dari gilingan V. ampas tebu berguna sebagai media filtrasi agar nira kotor tersaring. Setelah tercampurnya ampas tebu dengan nira kotor kemudian diteruskan ke vacuum filter(saringan hampa). Di vacuum filter inilah nira kotor akan ter saring untuk memperoleh filtrate sebanyak-banyaknya. Vacuum filter ini prisip perbedaaan tekanan pada dua tempat dipisahkan olh media penyaringan. Dengan dua bua drum yang berputar dan permukaan yang berlubang dengan kecepatan berputar 0.15 – 0.35 rpm nira ditarik melalui media penyaringan dengan tekanan hampa antara 35 – 45 cm Hg, yang akan meninggalkan kotoran berwarna coklat (blotong) yang melekat pada permukaan drum. Untuk pencucian ,blotong disiprot dengan air, lalu engan

scraper dilepas dari permukaan saringan, melalui conveyer dibawah kabin blotong

dan dimasukkan kedalam truk untuk ditimbang dan dibuang keluar pabrik.

Blotong ini dapat dimanfaatkan sebagai pupuk. Filtrat hasil saringan tadi kemuian dipompakan ketangki nira tertimbang untuk proses ulang.

2.5.4. Stasiun Penguapan (Evapurator Station)

62 - 65°brix. Penguapan ini dilakukan pada temperatur 65 - 115°C dengan empat

tahap yang disebut “Quadruple Effect Evaporator”, dengan menggunakan cara

forward feed. Steam masuk evaporator dengan tekanan 0.8 cmHg dan suhu 120°C.

Evaporator yang ada dalam system ini berjumlah lima buah tetapi yang dipakai hanya empat buah, yang satu lagi dipakai apabila terjadi kerusakan pada salah satu evaporator atau apabila salah satu evaporator dibersihkan. Titik didih larutan diturunkan dengan menurunkan tekanana dalam badan evaporator, dimana tekanan pada badan IV ±65 cmHg vacuum, pada badan III ±45 cmHg vacuum, pada badan II ±15 cmHg vacuum, pada badan I ±0.8 cmHg vacuum.

Perbedaan tekanan pada masing-masing evaporator akan mengakibatkan nira mengalir sacara otomatis dari badan I ke badan berikutnya. Nira yang masuk pada tiap-tiap badan evaporator akan bersirkulasi hingga mencapai kepekatan tertentu. Kemudian secara otomatis katub (valve) akan terbuka dan nira mengalir kebadan berikutnya. Demikian seterusnya sampai pada badan evaporator terakhir dengan kepekatan 65°brix.

2.5.5. Stasiun Talodura

Nira kental dari stasiun penguapan (evapurator) masuk kestasiun toladura dengan tujuan untuk meningkatkan kemurnian nira kental dengan mengapungkan kotoran-kotoran koloidal (halus) untuk dipisahkan. Dengan memanaskan nira kental pada suhu 80°C kemudian direaksikan dengan talofloc, talofloate, asam

phospat (H3PO4) dan susu kapur (Ca(OH)2). Dengan reaksi ini diperolehlah apungan darikotoran yang bersifat koloidal tadi. Kotoran ini kemudian dipisahkan dari nira kental dan dikembalikan ketangki nira mentah tertimbanguntuk diproses ulang. Sedangkan nira kental yan sudah bersih dari kotoran (murni), dipompakan ke stasiun masakan.

2.5.6. Stasiun Masakan

Pada stasiun masakan dilakukan proses kristalisasi dengan tujuan agar kristal gula mudah dipisahkan dengan kotorannya dalam pemutaran sehingga didapatkan hasil yang memiliki kemurnian tinggi, membentuk kristal gula yang sesuai dengan standart kualitas yang ditentukan dan adalah perlu untuk mengubah

saccarosa dalam larutan menjadi kristal agar pengambilan gula sebanyakbanyaknya dan sisa gula dalam larutan terakhir (tetes) sedikit mungkin. Dalam proses kristalisasi di PGSS ada 3 tingkat proses masakan yaitu :

1. Masakan A, yaitu proses masakan yang menghasilkan kristal (gula) A dan

2. Masakan B yaitu proses masakan yang menghasilkan kristal (gula) B dan

Stroop B, dengan menggunakan bahan dasar stroob A. Pada masakan B terdapat 1 buah pan masakan yang dapat mengkristalkan ± 62% dari nira kental masuk

3. Masakan C, yaitu proses masakan yang menghasilkan kristal (gula) C dan

Klare C, dengan menggunakan bahan dasar stroop A, stroop B dan Klare C. Pada masakan C terdapat 2 buah pan masakan yang dapat mengkristalkan ± 58% dari nira kental masuk.

Langkah – langkah pengkristalan dapat diuraikan sebagai berikut :

Nira kental dimasak pada vaccum pan A akan menghasilkan masakan A yang terdiri dari gula A dan stroop A, setelah dipisahkan pada putaran A,Stroop A

dimasak kembali pada vaccum pan B menghasilkan masakan B, dilanjutkan pada putaran B dan menghasilkan gula B dan stroop B, stroop B dimasak kembali pada

vaccum pan D, ketika dilanjutkan keputaran D menghasilkan gula D1 dan tetes. Gula D1 kemudian di putar kembali untuk meningkatkan kemurniannya sehingga menghasilkan gula D2 dan klare D,(disebut klare kerena mengalami 2 kali\ putaran. Gula D2 ini merupakan bibit untuk membesarkan kristalnya pada masakan A dan masakan B, sedangkan Klare D dimasak ulang pada masakan D.

Gula A dan gula B dicampur dan dicuci dengan air untuk membersihkan sisa - sisa larutan (stroop) yang ada pada kristal dengan cara diputar pada putaran SHS, hasil putaran inilah yang disebut dengan gula SHS dan klare SHS. klare SHS

2.5.7. Stasiun Putaran

Tujuan pemutaran pada stasiun putaran ini adalah memisahkan kristal gula dengan larutan (stroop) yang masih menempel pada kristal gula. Putaran bekerja dengan gaya centripugal yang menyebabkan masakan terlempar jauh dari titik (sumbu) putaran, dan menempel pada dinding putaran yang telah dilengkapi dengan saringan yang menyebabkan kristal gula tertahan pada dinding putaran dan larutan (stroop) nya keluar dari putaran dengan menembus lubang–lubang saringan, sehingga terpisah larutan (stroop) tersebut dari kristal gulanya.

2.5.8. Stasiun Penyelesaian (dryer and cooler)

Pada stasiun penyelesaian ini dilakukan proses pengeringan gula yang berasal dari stasiun putaran sehingga benar-benar kering. Pengeringan dilakukan dengan penyemprotan uap panas dengan suhu ± 70°C , kemudian didinginkan kembali karena gula tidak tahan pada temperature yang tinggi. Tujuan pengeringan adalah untuk menghindari kerusakan gula yang disebabkan oleh

microorganisme, dan agar gula tahan lama selama proses penyimpanan sebelum disalurkan kepada konsumen. Setelah kering gula dianggkut dengan elevator dan disaring pada saringan vibrating screen. Gula dengan ukuran standart SHS diangkut dengan sugar conveyor yang diatasnya dipasang magnetic saparator

2.5.9. Stasiun Pengemasan

Gula yang telah bersih dari besi yang terikut didalamnya masuk kedalam

sugar bin. Sugar bin menampung gula dan sugar weigher mengisi dan menimbang gula dengan berat @50 Kg kedalam karung secara otomatis. Kemudian karung gula dijahit dengan menggunakan conveyor untuk disimpan. Apabila ada yang membeli maka gula akan dikeluarkan dari gudang.

TEBU

2.6. Standart Mutu Bahan / Produk

Produk utama utama yang dihasilkan pabri ini adalah gula pasir yang tergolong kepada gula GKP (Gula Kristal Putih) dikemas dalam karung putih dengan berat masing-masing adalah 50 kg, dengan standart warna larutan

ICUMSA (International Commision For Uniform Methods of Sugar Analysis)

anatara 80-300 IU (max) dan kadar bahan tambahan makanan (Belerang dioksida (SO2)) 30 mg (max). Produk sampingan dari pabrik adalah tetes (Melase).

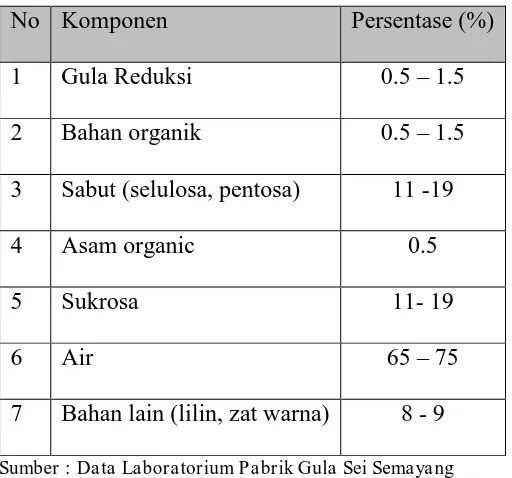

2.7. Bahan Yang Digunakan 2.7.1. Bahan Baku

Bahan baku utama dalam pembuatan gula adalah tebu yang tergolong kepada genus saccharum, dan diantara genus saccharum itu pada abad XVII species saccharum offcinarum telah dibudidayakan karena mengandung nira dan kadar serat yang cukup sehingga dapat diolah menjadi gula. Tanaman tebu dapat hidup didaerah tropis dan sub tropis bahkan sampai pada ketinggian 1400 m dari per mukaan laut. Pertumbuhan dan kualitas tanaman tebu amat dipengaruhi oleh :

1. Keadaan iklim 2. Keadaan tanah 3. Pengairan 4. Pembibitan 5. Penyakit tebu

Tanaman tebu ini dipanen setelah tanaman memiliki kadar gula yang cukup tinggi (umur 11 – 13 bulan). Tebu yang telah dipanen dapat menunggu untuk diperas selama maksimal 24 jam, apabila lebih dari 24 jam maka akan terjadi perubahan rasa tebu menjadi asam dan kadar sukrosa yang ada dalam tebu akan berkurang. Komponen penyusutan tebu dapat dilihat pada tabel berikut:

Tabel 2.2 Data penyusutan batang tebu

No Komponen Persentase (%)

1 Gula Reduksi 0.5 – 1.5 2 Bahan organik 0.5 – 1.5

3 Sabut (selulosa, pentosa) 11 -19

4 Asam organic 0.5

5 Sukrosa 11- 19

6 Air 65 – 75

7 Bahan lain (lilin, zat warna) 8 - 9 Sumber : Data Laboratorium Pabrik Gula Sei Semayang

Kadar gula dalam tebu sangat dipengaruhi oleh varietas tebu, cara tanam, struktur tanah dan iklim.

2.7.2. Bahan Tambahan

Bahan tambahan yang digunakan antara lain : 1. Susu kapur (Ca(OH)2)

Susu kapur dibuat dari pembakaran batu kapur sehingga berubah menjadi kapur tohor, baru kemudian disiram dengan air panas, sehingga menghasilkan susu kapur. Pemberian susu kapur bertujuan untuk pemurnian air nira.

Air panas ini berasal dari dari proses kondensasi uap evaporator, yaitu air bersih dengan temperature 600C yang berfungsi sebagai:

a. Pelarut kapur yang mempercepat terjadinya larutan (Ca(OH)2).

b. Air imbibisi pada stasiun gilingan untuk meningkatkan nira yang dihasilkan, dimana volume air yang dipakai adalah 20% dari kapasitas produksi.

c. Siraman pada saringan hampa udara.

2. Gas Sulfit (SO2)

Gas sulfit diperoleh dari pembakaran belerang di dalam tobong belerang, dimana awalnya memasukkan belerang yang sengaja dinyalakan, kemudian selanjutnya secara terus-menerus dialirkan udara kering.

Tujuan pemberian gas sulfit ini adalah:

a. Menetralkan kelebihan air kapur pada nira yang terkapur, sehingga pH mencapai 7,2 – 7,4 dan untuk membantu terbentuknya endapan

Ca(SO3)2.

3. Flokulat

Penambahan flokulat adalah dengan membentuk flok dari partikel kotoran terlarut yang terdapat pada nira sehingga lebih mudah disaring.

4. Phospat

Pemberian phospat bertujuan untuk meningkatkan kadar phospat yang terdapat pada nira jika kadar phospat dalam nira mentah lebih kecil dari 300 ppm, akan tetapi jika kadar phospat lebih dari 300 ppm maka tidak perlu lagi ditambahkan phospat.

5. Bockom

Manfaat bockom antara lain adalah:

a. Sebagai pengawet pada nira yang belum diolah. b. Untuk memisahkan butiran gula dengan yang lain. c. Untuk membuat Kristal gula lebih gampang dipisahkan.

6. Campuran NaCl, NaOH, Na2SO4

Campuran ini digunakan untuk membersihkan heating tube di stasiun

evaporator (penguapan).

2.7.3. Bahan Penolong

Bahan penolong adalah bahan yang digunakan secara tidak langsung dalam produk, dan bukan merupakan komposisi produk, tetapi digunakan sebagai pelengkap produk. Adapun bahan penolong antara lain:

2.8. Mesin Dan Peralatan

Pada Pabrik Gula Sei Semayang di dalam melaksanakan kegiatan produksinya menggunakan teknologi, yaitu selain menggunakan tenaga mesin juga menggunakan tenaga manusia.

2.8.1. Mesin Produksi

Spesifikasi mesin yang digunakan pada Pabrik Gula Sei Semayang dapat dilihat pada Lampiran 1.

2.8.2. Peralatan (Equipment)

Spesifikasi peralatan yang digunakan pada Pabrik Gula Sei Semayang dapat dilihat pada Lampiran 2.

2.8.3. Utilitas

Utilitas adalah unit pendukung yang amat penting dalam melakukan proses produksi terutama pada perusahan manufaktur. Sesuai dengan istilahnya, fungsi sarana pendukung ini adalah mendukung dan membantu kelancaran proses produksi serta mempermudah jalannya kegiatan manufaktur. Utilitasi yang digunakan pada pabrik gula Sei Semayang adalah:

1. Uap (Steam)

Spesifikasi boiler tersebut ialah :

- Nama : Yoshimine Water Tube Boiler

- Type : H 1600 S

- Maks. Design Press : 24 kg/cm - Steam temperatur : 325° C - Heating Surface : 1600 m

- Actual Evaporator : 60.000 kg/hr - Serial Number : 2314

- Year : 1981 2. Air (water)

Air memegang peranan penting dalam kelangsungan proses produksi. Kegunaan air di perusahaan adalah :

a. Keperluan proses produksi b. Keperluan laboratorium c. Keperluan boiler

d. Keperluan karyawan

e. Keperluan injeksi kondensor

f. Sebagai zat pendingin dan pembersih

Air yang digunakan pabrik berasal dari sungai belawan, yang berjarak sekitar 5 km dari pabrik.

3. Listrik

melayani beban seperti perumahan staff dan karyawan. Pemakaian energi listrik dibedakan atas 2 periode yaitu: DMG dan LMG

a. Dalam masa gilingan (DMG)

Digunakan turbin dengan kecepatan 5500 rpm dengan pengggeraknya tenaga uap dari boiler sebesar lebih kurang 30 ton/jam dengan tekanan lebih kurang 20 kg/cm.

b. Luar Masa Gilingan (LMG)

Memakai diesel 2 unit @ 500 kva, menggunakan bahan baker solar 46,251/jam yang menghasilkan 1180 kva dengan rata-rata pemakaian 145 kwh. Beban maksimal alternatornya adalah 140 kw/14 A dengan voltage

6000 volt . 4. Work Shop

Work Shop adalah pelayanan teknis ,produksi dan pelayanan jasa. Pabrik Gula Sei Semayang memiki bagian ini yang bertugas melayani perbaikan dan perawatan peralatan. Operator biasanya mendatangi bagian pabrik yang rusak atau diper baiki di work shop .

5. Laboratorium

Laboratorium memiliki peranan yang amat penting dalam hal pengawasan dan penentuan mutu hasil produksi yang merupakan tujuan utama dari seluruh produksi. Pengawasan yang dilakukan adalah sebagai berikut :

a. Analisa dan proses

2) Nira gilingan I sampai dengan IV, meliputi persentase brix, pol,

hasil kemurnian (HK)

3) Ampas meliputi pol, zat kering, kadar air

4) Nira mentah meliputi persentase brix, HK, gula reduksi, sacarosa,

dan kotoran

5) Nira encer meliputi persentase pol, brix, HK, kadar kapur, kadar

phospat

6) Blotong meliputi persentase pol, zat kering, air, ampas

7) Kapur meliputi persentase CaO aktif, derajat baume, kotoran 8) Nira kental meliputi persentase brix, pol, HK, gula reduksi,

sacarosa, pH

9) Masakan gula D1, D2, A, B, SHS, meliputi persentase brix, pol,

HK, warna

10)Tetes meliputi persentase brix, pol, HK, sacarosa, abu, gula

reduksi

b. Analisa pada utilitas meliputi : 1) Pengelolaan air (water treatment)

2) Air boiler

3) Air pengisi ketel

2.8.4. “Safety And Fire Protection”

yang merupakan kerugian secara tidak langsung seperti kerusakan mesin dan peralatan kerja,terhentinya sesaat proses produksi dapat menyebabkan kerugian dikarenakan biaya produksi yang amat tinggi. Jadi salah satu cara untuk memperkecil biaya produksi ialah dengan memperhatikan aspek-aspek K3 dengan baik dan dijalankan dengan benar.

Masalah K3 ini amat penting diperhatikan dari saat perancangan dan bukan baru dipikirkan setelah pabrik dibangun, namun pada saat pabrik telah dibangun ,perencanan amat penting untuk mencapai standart K3. terdapat beberapa prinsip dalam perencanaan keselamatan dan efisiensi produksi yaitu :

1. Ciptakan keadaan yang aman untuk berjalan dilantai, tangga – tempat dan daerah kerja lainnya.

2. Usahakan pengolahan material dan bahan dengan kontak yang sedikit mungkin.

3. Sediakan lantai yang cukup bagi mungkin dan peralatan.

4. Adakah keselamatan bagi pekerjaan-pekerjaan yang melakukan perawatan dan perbaikan, seperti pembersihan kaca dan jendela pada gedung-gedung yang bertingkat tinggi.

5. Upayakan pencapaian seaman mungkin ke setiap tempat yang menjadi tujuan setiap tenaga kerja.

6. Fasilitas trasportasi yang harus disertai perlengkapan kselamatannya. 7. Tersedianya peralatan pemadam kebakaran yang memadai pada berbagai

tempat yang rawan kebakaran.

Cara mencegah terjadinya kecelakaan dapat dilakukan dengan menggnakan alat pelindung diri, penggunaannya harus merupakan solusi terakhir untuk mencegah terjadinya kecelakaan kerja.

Adapun beberapa alat pelindung diri yang dapat digunakan yaitu :

1. Perlindungan terhadap pernapasan dapat berupa masker yang melindungi dari bau tak sedap dari bahan kimia di laboratorium,debu yang berasal dari belerang.

2. Topi/helm yang digunakan untuk melindungi bagian kepala dari benda yang jatuh dari atas.

3. Sepatu karet untuk mencegah terpeleset karena lantai yang licin.

4. Sarung tangan khusus untuk melindungi dari benda panas, tajam, runcing, bahan kimia, aliran listrik.

5. Kaca mata, biasanya digunakan pada bagian pengelasan untuk melindungi mata dari api dan cahaya yang berlebihan.

6. Pelindung telinga untuk mengurangi paparan kebisingan dari suara mesin pabrik.

Pabrik Gula Sei Seamayang menerapkan sistem pengamanan kebakaran dengan mengacu kepada :

1. Instruksi no.2/V/inst/PA/1972 tgl 25-2-5-1972 tentang penerbitan alat-alat kebakaran :

a. Tiap pintu 2 tabung busa

b. Tiap gudang harus ada 3 buah CO2 c. Tiap gudang harus memiliki alat bantu.

2. Instruksi no.6/VI/PA/1974 tanggal 1 juni 1974 tentang peningkatan upaya kesiagaan dan kewaspadaan pencegahan kebakaran penerbitan penyelidikan dan pemakaian alat-alat pemadam kebakaran di tentukan : a. Penyediaan alat-alat persediaan kebakaran berdasarkan luas gedung

masingmasing standart :

1) Tiap 80 m2 disediakan 1 alat pemadam kebakaran 2) Tiap pintu gudang disediakan 1 grup alat bantu

b. Standart penyediaan alat pemadam api pada kantor-kantor jawatan instansi/perusahaan disediakan yang sesuai diatas ditempat-tempat rawan, vital.

2.8.5. “Waste Treatment”

Limbah pabrik berupa gas adalah asap buangan dari Boiler yang banyak mengandung abu ketel yang terbawa angin sampai puluhan kilometer dan membuat hitam apa pun yang terkena, sangat mengganggu kesehatan terutama masyarakat yang berada di sekitar pabrik. Upaya yang dilakukan pabrik untuk mengatasinya antara lain dengan pemasangan wet scrubber pada gas duck boiler

dan perbaikan air heater (misalnya diganti)

Limbah padat tidak ada hanya berupa sisa bahan baku atau ampas sisa perasan tebu di alirkan ke boiler untuk menjadi bahan bakar dimana kelebihan dari ampas ini akan disimpan di gudang untuk dialirkan lagi ke boiler apabila diperlukan. Blotong di angkut keluar pabrik diletakkan pada tempat khusus, namun blotong ini dapat di buat untuk pupuk.

Limbah cair yang ada berasal dari bahan kimia campuran pada saat proses produksi dimana masalah yang ditimbulkan dari limbah tersebut terhadap pabrik adalah Aerator pada kolom oksidasi rusak (roda gigi aus, rumah roda gigi retak). Limbah tersebut akan dialir ke bagian pengolahan limbah, di bagian ini limbah diolah kembali sebelum di buang ke lingkungan. Ada pun skema proses pengolahanlimbah:

1. Kolam Pemisah

Fungsinya : Memisahkan minyak dari air limbah 2. Kolam Segitiga

3. Kolam Ekualisasi (Equalizing pond)

Volume 1400 m3, kedalaman 2m, waktu pakai 24 jam, pada klam dipasang 2 buah aerator permukaan masing-masing 5 dan 6 kw, dan berfungsi untuk menurunkan COD

4. Kolam Parit Oksidasi (oxsidation Ditch)

Volume 2000 m3, kedalaman 3,05 m. Pada kolamini terjadi proses

actidated stude (Lumpur aktif) serta nitrifikasi

5. Kalrifier

Dengan panjang 6,3 m,lebar 6,29 m, tinggi 3,05 m. Klifier ini menghasilkan pengendapan hasil reaksi atom proses biokimia pada parit

oksidasi hasil pengendapan yang dipompakan ke bak pasir, sedangkan air bersih overflow keluar ke sungai

6. Bak pasir (Sand bed drying)

Terdiri dari tiga buah kolam yang masing-masing berukuran 30,5 x 0,5 m. pengeluaran sludge dari parit oksidasi ke bak pasir dengan menggunakan

screw pomp dan setelah kering dari bak pasir digunakan sebagai pupuk tanaman.

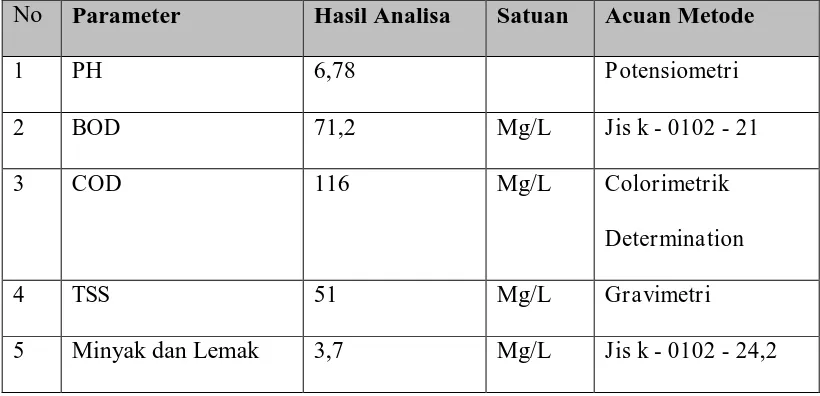

Tabel 2.3. Hasil Pengujian Air Limbah PG. Sei Semayang

No Parameter Hasil Analisa Satuan Acuan Metode

1 PH 6,78 Potensiometri

2 BOD 71,2 Mg/L Jis k - 0102 - 21

3 COD 116 Mg/L Colorimetrik

Determination

4 TSS 51 Mg/L Gravimetri

5 Minyak dan Lemak 3,7 Mg/L Jis k - 0102 - 24,2

Sumber : Data Laboratorium Pabrik Gula Sei Semayang

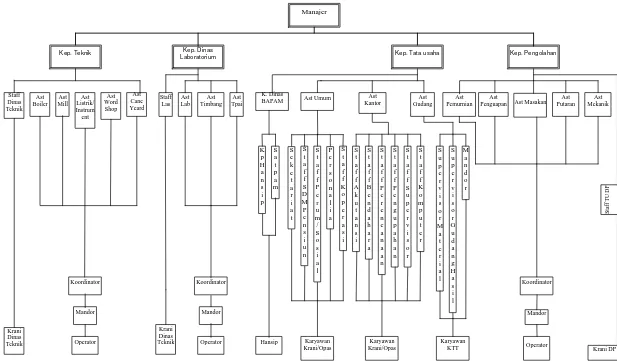

2.9. Struktur Organisasi

Suatu perusahaan dalam mempertahankan kelangsungan hidup dan menumbuhkan perusahaan, diperlukan suatu wadah organisasi. Organisasi dalam perusahaan merupakan alat untuk melaksanakan rencana kerja guna mencapai tujuan yang ditetapkan. Melalui suatu struktur organisasi yang baik maka pelaksanaan pekerjaan akan lancar, efektif dan efisien. Bagi setiap perusahaan struktur organisasi yang digunakan tidaklah sama satu dan yang lainnya, sebab pada hakekatnya struktur organisasi perusahaan dirancang dengan kondisi, kebutuhan, fungsi serta tujusn dari perusahaan tersebut.

Struktur organisasi pada Pabrik Gula Sei Semayang adalah merupakan struktur organisasi garis dan fungsional, dimana wewenang dari pucuk pimpinan dilimpahkan pada suatu organisasi dibawahnya dalam suatu bidang kerja.

Manajer

Kep. Dinas Laboratorium

Kep. Teknik Kep. Tata usaha Kep. Pengolahan

Staff

BAPAM PemurnianAst PenguapanAst Ast Masakan PutaranAst MekanikAst

S

2.10. Uraian Tugas, Wewenang dan Tanggung Jawab

Uraian tugas, wewenang dan tanggung jawab pada Pabrik Gula Sei Semayang dapat dilihat pada Lampiran 3.

2.11. Tenaga Kerja Dan Jam Kerja 2.11.1.Tenaga Kerja

Dalam melaksanakan kegiatan produksinya Pabrik Gula Sei Semayang mempekerjakan 673 orang karyawan. Tenaga kerja terbagi atas 5 tingkatan, yaitu :

1. Pegawai Staff. 2. Pegawai Non Staff. 3. Karyawan Harian Tetap. 4. Karyawan Musiman. 5. Karyawan Lepas.

Tabel. 2.4. perincian jumlah tenaga kerja PGSS Tahun 2013

No Bagian

Staff

Peg. Bulanan

Karyawan

Harian Jumlah Tenaga

Karyawan

Tenaga Kerja Lain - Lain

Jlh

Jumlah Keseluruhan

Tetap Kerja tetap Musiman Honor Karyawan

harian lepas

3 Dinas pengolahan

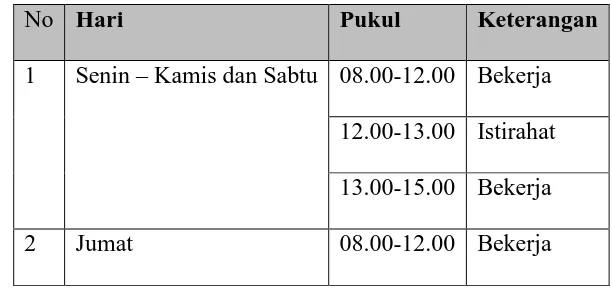

2.11.2.Jam Kerja

Pada awalnya Pabrik ini di desain dengan kapasitas 4000 ton/ hari pada masa giling. Pabrik beroperasi 24 jam terdiri dari 3 shift kerja, masing-masingshift adalah sebagai berikut :

1. Kantor

Untuk pekerja di bagian kantor, jam kerja dapat kita lihat pada tabel berikut ini:

Tabel 2.5. Jadwal Kerja Untuk Bagian Kantor

No Hari Pukul Keterangan

1 Senin – Kamis dan Sabtu 08.00-12.00 Bekerja 12.00-13.00 Istirahat 13.00-15.00 Bekerja

2 Jumat 08.00-12.00 Bekerja

2. Pabrik

Tabel 2.6. Jadwal Kerja Untuk Bagian Pabrik No Shift Pukul Keterangan 1 I 08.00-12.00 Bekerja

12.00-13.00 Istirahat

13.00-15.00 Bekerja 2 II 15.00-18.00 Bekerja 18.00-19.00 Istirahat 19.00-23.00 Bekerja 3 III 23.00-02.00 Bekerja 02.00-03.00 Istirahat 03.00-07.00 Bekerja

Diluar masa giling jam kerja pabrik sama dengan jam kantor.

3. Security (keamanan)

Khusus untuk karyawan security dikelompokkan dalam tiga kelompok, yang setiap kelompok beranggotakan 5 orang. Untuk setiap kelompok dilakukan penggantian selama 12 jam.

2.12. Sistem Pengupahan dan Fasilitas

Selain gaji pokok dan upah lembur, karyawan juga mendapat tunjangan kesejahteraan dan jaminan social.

1. Gaji dan Tunjangan Pegawai Bulanan a. Gaji

b. Premi/ Lembur c. Sewa Rumah d. Biaya Pemondokan e. Tunjangan Air f. Tunjangan Listrik g. Tunjangan Bahan Bakar h. Tunjangan Cuti

i. Tunjangan Beras (Catu Beras) 2. Biaya Sosial

a. Biaya Pengobatan dan Perawatan b. Biaya Pengangkutan

c. Biaya Hiburan Keselamatan d. Biaya Hari Raya dan Tahun Baru e. Biaya Iuran Pensiun

f. Biaya Jasa Produksi g. Sewa Rumah h. Biaya Pendidikan

k. Biaya Pemakaman/Kematian l. Kemalangan

m. Biaya Uang Pesangon 3. Perhitungan

a. Iuran Askes

Keterangan : Jaminan Kecelakaan Kerja 0,54% dari gaji sebulan Jaminan Hari Tua 5,7% dari gaji sebulan

Jaminan Kematian 0.3% dari gaji sebulan Jaminan Kesehatan 6% dari gaji sebulan b. Iuran Hari Tua

3,7% oleh pengusaha 2% oleh tenaga kerja

4. Santunan kematian antar karyawan Rp. 150,00 dari gaji bulanan 5. Beras (sama untuk semua golongan)

a. Untuk pekerja :15 Kg b. Istri : 9Kg

c. 1 anak : 7.5 Kg d. 2 anak : 15 Kg e. 3 anak : 22.5 Kg

6. Tunjangan Air (50% dari Sewa rumah) a. Air : 10 %

7. Tunjangan Khusus : Tunjangan Struktural 50 % dari gaji pokok dan fungsional

Sesuai dengan kesepakatan antara manager PTPN II dengan serikat pekerja PTPN II tingkat perusahaan upah karyawan, yang didasarkan kepada UMP tahun 2005, dalam rangka meningkatkan kinerja dan penghasilan karyawan sesuai dengan kemampuan perusahaan :

a. Struktur pengupahan mengacu kepada UU No. 13 tahun 2003 tentang UU ketenagakerjaan RI, yaitu Upah terdiri dari 75% upah pokok dan 25% tunjangan tetap.

b. Tunjangan tetap merupakan pengganti dari tunjangan air, listrik, bahan bakar,tunjangan khusus dan tunjangan beras pekerja (15Kg).

c. Pedoman upah karyawan Golongan IA sampai IVD

d. Karyawan yang menempati rumah dinas yang selama ini mendapat tunjangan listrik dan air dari perusahaan, tidak lagi mendapat tunjangan air dan listrik.

e. Karyawan yang tidak mendapatkan rumah dinas diberikan tunjangan sewa rumah sebesar 25% gaji pokok.

f. Premi karyawan administrasi/ umum diberikan berdasarkan klasifikasi premi.