i TUGAS AKHIR - TF 141581

ANALISIS KEANDALAN DAN KESELAMATAN

PADA LOW PRESSURE STRIPPER REBOILER

018F102 UNIT HYDROTREATED THERMAL

DISTILLATE FUEL OIL COMPLEX II

DI PT. PERTAMINA RU IV CILACAP

DIAN ANGGRAINI NRP 2414.106.020

Dosen Pembimbing : Dr. Ir. Ali Musyafa’, M.Sc

DEPARTEMEN TEKNIK FISIKA Fakultas Teknologi Industri

Institut Teknologi Sepuluh Nopember Surabaya 2017

ii

ANALYSIS OF RELIABILITY AND SAFETY

FOR LOW PRESSURE STRIPPER REBOILER

018F102 UNIT HYDROTREATED THERMAL

DISTILLATE FUEL OIL COMPLEX II

IN PT. PERTAMINA RU IV CILACAP

DIAN ANGGRAINI NRP 2414.106.020

Advisor Lecturer :

Dr. Ir. Ali Musyafa’, M.Sc

DEPARTMENT OF ENGINEERING PHYSICS Faculty of Industrial Technology

Sepuluh Nopember Institute of Technology

vii

UNIT HYDROTREATED THERMAL DISTILLATE FUEL OIL COMPLEX II

DI PT. PERTAMINA RU IV CILACAP Nama Mahasiswa : Dian Anggraini

NRP : 2414. 106. 020

Jurusan : Teknik Fisika, FTI-ITS Dosen Pembimbing : Dr. Ir. Ali Musyafa’, M.Sc Abstrak

Low Pressure Stripper Reboiler 018F102 merupakan furnace yang berada di unit 018 Hydrotreaded Thermal Distillate, Fuel Oil Complex (FOC) II, PT. Pertamina Refinery Unit IV

Cilacap. Furnace 018F102 berfungsi untuk memanaskan bottom

product dari column low pressure stripper 018C102 hingga

temperatur 317 oC. Peran furnace sangatlah penting, sehingga keandalannya harus tetap dijaga. Perhitungan reliability dilakukan untuk menyusun strategi pemeliharaan, sehingga tingkat keselamatan pada Low Pressure Stripper Reboiler dapat diketahui. Sehingga, kerusakan dan kegagalan instrumen, serta risiko yang ditimbulkan dapat diprediksi lebih awal dan diantisipasi. Level keandalan pada Low Pressure Stripper

Reboiler dengan waktu operasional 500 jam, 1000 jam dan 2000

jam adalah 0,58; 0,49 dan 0,32. Sedangkan level keselamatan berdasarkan konsekuensi risiko tertinggi terdapat pada komponen PV 022, PV 023, dan FV 040A. Sedangkan tingkat Safety

Integrity Level (SIL) berdasarkan Safety Instrumented System

(SIS) pada Low Pressure Stripper Reboiler berada pada tingkat SIL 1. Dari evaluasi tersebut dilakukan rekomendasi preventive

maintenance dan peningkatan SIL.

ix

UNIT HYDROTREATED THERMAL DISTILLATE FUEL OIL COMPLEX II

IN PT. PERTAMINA RU IV CILACAP Name : Dian Anggraini

NRP : 2414. 106. 020

Department : Engineering Physics, FTI-ITS Lecturer : Dr. Ir. Ali Musyafa’, M.Sc Abstract

Low Pressure Stripper Reboiler 018F102 is a furnace which located in Hydrotreated Thermall Distillate Unit 018, Fuel Oil Complex (FOC) II, PT. Pertamina Refinery Unit IV Cilacap. Furnace is used to heat the bottom product of the low pressure stripper column 018C102 until the temperature reaches 317 oC. The role of furnace is very important, so the reliability of the furnace must be maintained. Calculation of reliability into developing a maintenance strategy, so the level of safety at Low Pressure Stripper Reboiler can be known. Thus, damage and failure an instrument, and risk that will inflicted predictable earlier and anticipated. The level of reliability of the Low Pressure Stripper reboiler with operating time of 500 hours, 1000 hours and 2000 hours was 0,58; 0,49 and 0,32. While the level of safety based on the highest risk consequences of the components contained in the PV 022, PV 023, and FV 040A. While the level of Safety Integrity Level (SIL) based safety instrumented system (SIS) on Low Pressure Stripper reboiler is at a level SIL 1. From the evaluation conducted on preventive maintenance and an increase in SIL.

xi

Puji syukur penulis panjatkan kepada Tuhan Yang Maha Esa, atas rahmat-Nya maka penulis dapat menyelesaikan penulisan tugas akhir yang berjudul “Analisis Keandalan dan Keselamatan pada Low Pressure Stripper Reboiler 018F102 Unit

Hydrotreated Thermal Distillate Fuel Oil Complex II Di PT.

Pertamina RU IV Cilacap”. Penulisan tugas akhir ini merupakan salah satu syarat untuk memperoleh gelar Sarjana pada Jurusan Teknik Fisika, Fakultas Teknologi Industri, Institut Teknologi 10 Nopember Surabaya. Dalam penulisan tugas akhir ini, penulis menyampaikan ucapan terima kasih kepada:

1. Bapak Agus Muhamad Hatta, S.T, M.Si, Ph.D selaku ketua jurusan Teknik Fisika, FTI-ITS.

2. Bapak Dr. Ali Musyafa’, M.Sc, selaku dosen pembimbing yang selalu sabar dan perhatian mendampingi dan mengarahkan penulis dalam menyelesaikan tugas akhir.

3. Ibu Ir. Ronny Dwi Noriyati, M.Kes, selaku dosen wali yang selalu memberikan motivasi selama penulis menjadi mahasiswa di Jurusan Teknik Fisika.

4. Bapak Totok Ruki Biyanto, S.T, M.T, Ph.D, selaku Kepala Laboratorium Rekayasa Instrumentasi dan Kontrol.

5. Segenap Dosen Jurusan Teknik Fisika yang berperan besar memberi ilmu pengetahuan kepada penulis selama kuliah. 6. Pak Edy Pujiantoro selaku Section Head dari Plant Reliability

dan pembimbing di PT. PERTAMINA RU IV Cilacap selama proses pengambilan data terkait tugas akhir.

7. Pak Rudiyanto, pak Nikha, pak Asroni, dan pak Arif Budiono, yang telah membantu dalam kelancaran pengambilan data, memberikan sarana dan prasarana kelancaran tugas akhir ini. 8. Bapak Mulyadi, dan bapak Udin dari bagian Proses yang telah

memberikan pengetahuan proses dari unit Hydrotreated

Thermal Distillate Fuel Oil Complex II.

9. Ayah dan Ibu, beserta keluarga, atas doa dan dukungannya sehingga tugas akhir ini dapat terselesaikan dengan baik.

xii semangatnya.

11.Serta semua pihak yang turut membantu terselesaikannya tugas akhir ini, yang tidak dapat penulis sebutkan satu persatu.

Dalam penulisan tugas akhir ini, penulis menyadari bahwa terdapat kekurangan baik pada teknis penulisan maupun materi dalam penyusunan laporan tugas akhir ini. Oleh karena itu, diharapkan kritik dan saran yang membangun dari semua pihak mencapai sesuatu yang lebih baik.

Surabaya, Desember 2016

xiii

HALAMAN JUDUL...i

LEMBAR PENGESAHAN...iii

ABSTRAK...vii

ABSTRACT ...ix

KATA PENGANTAR ...xi

DAFTAR ISI...xiii DAFTAR GAMBAR ...xv DAFTAR TABEL...xvii BAB I PENDAHULUAN ...1 1.1 Latar Belakang ...1 1.2 Permasalahan ...2 1.3 Tujuan Percobaan...3 1.4 Batasan Masalah ...3

BAB II TEORI PENUNJANG ...5

2.1. Furnace ...5

2.2 Reliability (Keandalan) ...10

2.3 Failure Rate (Laju Kegagalan) ...12

2.4 Distribusi Kegagalan...12

2.5 Availability (Ketersediaan)...16

2.6 Maintainability (Kemampurawatan)...16

2.7 Preventive Maintenance...18

2.8 Pemodelan Sistem...20

2.9 Safety Instrumented System (SIS) ...22

2.10 Safety Integrated Level (SIL)...22

2.11 Manajemen Risiko ...27

BAB III METODOLOGI PENELITIAN...29

3.1. Studi Literatur ...29

3.2. Pengumpulan Data ...29

3.3. Pengolahan Data TTF dan TTR ...29

3.4. Perhitungan Nilai Reliability, Availability, dan Maintainability Setiap Komponen ...35

xiv

3.7. Perhitungan Biaya dan Risiko Tenaga Kerja Per Tahun...36

3.8. Analisis Data dan Pembahasan ...36

BAB IV ANALISIS DAN PEMBAHASAN...37

4.1 Data Maintenance ...38

4.2 Pengolahan Data TTR dan TTF ...38

4.3 Perhitungan Nilai Reliability, Availability, dan Maintainability...40

4.4 Analisis Keandalan pada Low Pressure Stripper Reboiler 018F102...77

4.5 Konsekuensi Risiko Tertinggi...80

4.6 Analisis Keselamatan pada Low Pressure Stripper Reboiler 018F102...82

4.7 Perhitungan Biaya dan Risiko Tenaga Kerja Per Tahun...84

BAB V PENUTUP ...87

5.1 Kesimpulan ...87

5.2 Saran...88 DAFTAR PUSTAKA

xv

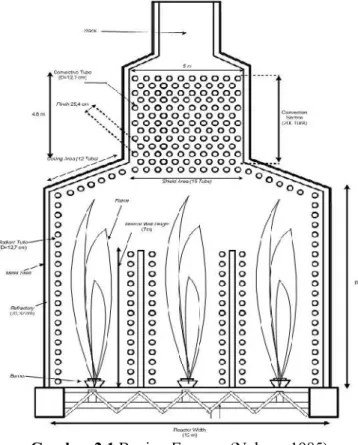

Gambar 2.1 Bagian Furnace ...8

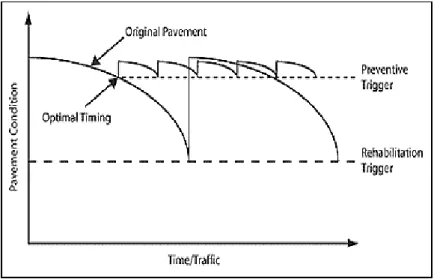

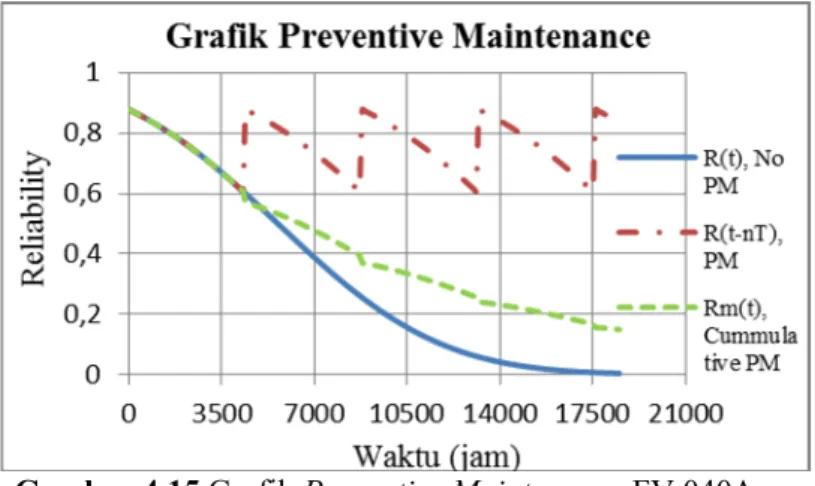

Gambar 2.2 Grafik keandalan dengan preventive maintenance (Priyatna, 2000)...19

Gambar 2.3 Konfigurasi Seri (Ebeling, 1997)...20

Gambar 2.4 Konfigurasi paralel (Ebeling, 1997) ...21

Gambar 2.5 1oo1 Final Element (ISA, 2002) ...23

Gambar 2.6 1oo2 Final Element (ISA, 2002) ...23

Gambar 2.7 1oo3 Final Element (ISA, 2002) ...24

Gambar 2.8 2oo2 Final Element (ISA, 2002) ...24

Gambar 4.1 Grafik Reliability FT 040...40

Gambar 4.2 Availability Transmitter FT 040 ...41

Gambar 4.3 Grafik Maintainability FT 040 ...42

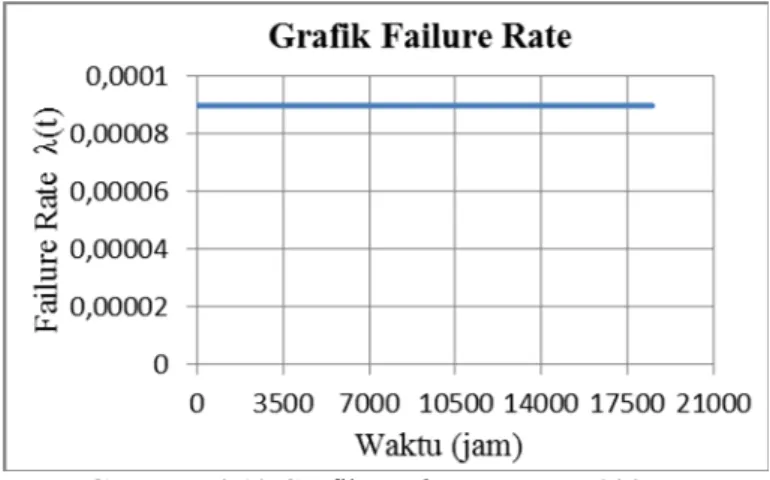

Gambar 4.4 Grafik Failure Rate FT 040...42

Gambar 4.5 Grafik Preventive Maintenance FT 040 ...43

Gambar 4.6 Grafik Reliability FIC 040...44

Gambar 4.7 Grafik Availability FIC 040...45

Gambar 4.8 Grafik Maintainability FIC 040...45

Gambar 4.9 Grafik Failure Rate FIC 040 ...46

Gambar 4.10 Grafik Preventive Maintenance FIC 040...47

Gambar 4.11 Grafik Reliability FV 040A ...48

Gambar 4.12 Grafik Availability FV 040A ...48

Gambar 4.13 Grafik Maintainability FV 040A...49

Gambar 4.14 Grafik Failure Rate FV 040A...50

Gambar 4.15 Grafik Preventive Maintenance FV 040A...51

Gambar 4.16 Grafik Reliability PT 023...52

Gambar 4.17 Availability Transmitter PT 023 ...52

Gambar 4.18 Grafik Maintainability PT 023 ...53

Gambar 4.19 Grafik Failure Rate PT 023...54

Gambar 4.20 Grafik Preventive Maintenance PT 023 ...55

Gambar 4.21 Grafik Reliability PIC 023...56

Gambar 4.22 Grafik Availability PIC 023...57

Gambar 4.23 Grafik Maintainability PIC 023...57

xvi

Gambar 4.27 Grafik Availability PV 023 ...60

Gambar 4.28 Grafik Maintainability PV 023 ...61

Gambar 4.29 Grafik Failure Rate PV 023...62

Gambar 4.30 Grafik Preventive Maintenance PV 023...63

Gambar 4.31 Grafik Reliability PT 022...64

Gambar 4.32 Availability Transmitter PT 022 ...65

Gambar 4.33 Grafik Maintainability PT 022 ...65

Gambar 4.34 Grafik Failure Rate PT 022...66

Gambar 4.35 Grafik Preventive Maintenance PT 022 ...67

Gambar 4.36 Grafik Reliability PDIC 022 ...68

Gambar 4.37 Grafik Availability PDIC 022 ...69

Gambar 4.38 Grafik Maintainability PDIC 022 ...70

Gambar 4.39 Grafik Failure Rate PDIC 022...71

Gambar 4.40 Grafik Preventive Maintenance PDIC 022 ...72

Gambar 4.41 Grafik Reliability PV 022 ...73

Gambar 4.42 Grafik Availability PV 022 ...74

Gambar 4.43 Grafik Maintainability PV 022 ...75

Gambar 4.44 Grafik Failure Rate PV 022...76

Gambar 4.45 Grafik Preventive Maintenance PV 022...77

xvii

Tabel 2.1 Tingkatan Nilai Safety Integrity Level (SIL) ...26

Tabel 4.1 Komponen pada low pressure stripper reboiler 018F102 ...38

Tabel 4.2 Data Maintenance pada FT 040...38

Tabel 4.3 Hasil Pengolahan Data TTR dan TTF pada FT 040...39

Tabel 4.4 Interval Perawatan Berdasarkan Hasil Implementasi Preventive Maintenance ...80

Tabel 4.5 Nilai likelihood dalam 6 tahun...81

Tabel 4.6 Nilai likelihood dan MTTR...81

Tabel 4.7 Hasil Perhitungan PFD (Probability Failure on Demand) ...83

Tabel 4.8 Hasil Peningkatan SIL ...84

Tabel 4.9 Biaya Tenaga Kerja ...84

1 1.1 Latar Belakang

Perkembangan bidang industri di Indonesia yang semakin pesat menyebabkan kebutuhan energi semakin meningkat pula. Krisis energi yang melanda dunia awal abad ke 21 membuat harga minyak dunia merangkak naik mencapai rekor USD 120 per barrel untuk pertama kalinya sejak 22 Agustus 2008. Permintaan minyak bumi dan gas sebagai salah satu sumber daya alam untuk bahan bakar semakin meningkat (Wildan, 2011). Salah satu perusahaan milik negara yang bergerak di bidang perminyakan yaitu PT. Pertamina (Persero). PT. Pertamina memiliki tujuh unit pengolahan, salah satunya adalah PT. Pertamina Refinery Unit (RU) IV Cilacap. PT. Pertamina RU IV Cilacap mengolah minyak mentah (crude oil) menjadi bentuk BBM (Bahan Bakar Minyak), Non BBM, dan Petrokimia. Kilang pada PT. Pertamina RU IV Cilacap saat ini dapat memproduksi 348.000 barrel/ hari dari kapasitas maksimalnya yaitu 548.000

barrel/ hari. Kilang ini sangat strategis karena memasok 44%

kebutuhan BBM Nasional atau 75% kebutuhan BBM di Pulau Jawa. Ketika terjadi kegagalan proses pada PT. Pertamina RU IV Cilacap, maka akan berdampak pada terhambatnya pasokan BBM (Pertamina, 2008).

Proses produksi hasil olahan minyak mentah memerlukan sistem pengendalian dan instrumen yang sangat kompleks, dimana setiap bagian dari proses tersebut sangat penting dan saling terhubung satu sama lain. Salah satu bagian dari proses yang penting adalah pemanas untuk memanaskan produk dalam suatu proses. Salah satu instrumen tersebut adalah reboiler, dimana reboiler dapat berupa furnance (dapur) ataupun heat

exchanger. Fungsi utama dari reboiler yaitu memanaskan

kembali bahan baku dari suatu proses, misalnya pada proses di unit destilasi (Pertamina, 1997). Peran reboiler sangatlah penting, sehingga keandalan dari reboiler harus tetap terjaga. Salah satu cara menjaga keandalan suatu instrumen yaitu dengan melakukan

maintenance pada unit tersebut. Jenis-jenis maintenance yang

sering kali digunakan untuk menjaga dan mempertahankan performa reboiler yaitu dengan dilakukan perawatan yang sistematis. Perhitungan reliability banyak dilakukan untuk menyusun strategi pemeliharaan, sehingga dapat diketahui tingkat keamanan suatu instrumen (SIL). Jika hal ini dikaji lebih lanjut berdasarkan data reliability dan tingkat SIL, kita dapat melakukan kajian tentang sistem keamanan serta risiko yang akan ditimbulkan. Sehingga, kerusakan dan kegagalan instrumen dapat diprediksi lebih awal dan diantisipasi. Secara tidak langsung

engineer dapat mempertahankan hasil produksi perusahaan yang

akan berdampak pada kerugian perusahaan.

Oleh karena itu, perlu dilakukan evaluasi keandalan dari setiap komponen reboiler. Evaluasi dilakukan melalui pehitungan nilai reliability, safety, dan manajemen risiko. Dari evaluasi tersebut dapat dilakukan rekomendasi penjadwalan preventive

maintenance dan konsekuensi risiko tenaga kerja yang akan

ditanggung perusahaan. Berdasarkan permasalahan tersebut, dalam tugas akhir ini dilakukan Analisis Keandalan dan Keselamatan pada Low Pressure Stripper Reboiler 018F102 Unit

Hydrotreated Thermal Distillate Fuel Oil Complex II di PT.

Pertamina RU IV Cilacap. 1.2 Permasalahan

Berdasarkan latar belakang yang ada, maka permasalahan yang akan dibahas dalam tugas akhir ini adalah:

1. Bagaimana menganalisis keandalan pada Low Pressure

Stripper Reboiler 018F102 di PT. PERTAMINA RU IV

Cilacap?

2. Bagaimana menganalisis keselamatan pada Low Pressure

Stripper Reboiler 018F102 di PT. PERTAMINA RU IV

Cilacap?

3. Rekomendasi apa yang dapat diberikan terkait hasil analisis secara keseluruhan yang telah diperoleh?

1.3 Tujuan Percobaan

Tujuan dari tugas akhir ini adalah:

1. Memperoleh level keandalan pada Low Pressure Stripper

Reboiler 018F102 di PT. PERTAMINA RU IV Cilacap.

2. Memperoleh level keselamatan pada Low Pressure Stripper

Reboiler 018F102 di PT. PERTAMINA RU IV Cilacap.

3. Dapat memberikan rekomendasi yang bermanfaat bagi perusahaan, terkait keandalan dan kondisi sistem keselamatan yang telah dianalisis.

1.4 Batasan Masalah

Adapun batasan masalah dalam tugas akhir ini adalah: 1. Unit yang diteliti adalah unit 018 Hydrotreated Thermal

Distillate Fuel Oil Complex II.

2. Objek yang diteliti adalah Low Pressure Stripper Reboiler 018F102.

3. Data yang digunakan diperoleh dari data maintenance perusahaan pada tahun 2009-2015.

4. Software yang digunakan adalah software Reliasoft Weibull 6++ untuk menentukan distribusi kegagalan disetiap komponen.

5 2.1. Furnace

Furnace atau dapur adalah peralatan proses yang

digunakan untuk menaikkan temperatur suatu fluida dengan menggunakan panas hasil pembakaran dari bahan bakar cairan maupun bahan bakar gas yang menyala di dalam burner. Tujuan utama furnace yaitu memanaskan fluida sesuai dengan temperatur yang ditentukan, agar dapat diolah pada proses selanjutnya. Untuk mendapatkan hasil yang maksimal, maka terdapat beberapa hal-hal penting yang perlu diperhatikan pada proses kerja furnace, berikut hal-hal yang mempengaruhi efesiensi

furnace (Basuki, 2009):

1. Penyesuaian sistem nyala api pada burner.

2. Reaksi proses pembakaran yang berlangsung sempurna.

3. Panas dari hasil pembakaran dari fuel oil dan fuel gas dapat tersalur dan terserap dengan baik oleh zat yang dipanaskan. 4. Permukaan tube yang bersih agar proses penerimaan panas

dapat berlangsung dengan maksimal.

5. Memperkecil panas yang hilang baik melalui cerobong maupun dinding furnace.

2.1.1 Prinsip Kerja Furnace

Proses perpindahan panas yang terjadi menggunakan panas radiasi yang memancar pada crude oil yang mengalir didalam

tube. Ruangan utama tempat panas radiasi yang berlangsung

didalam furnace disebut dengan radiant fire-box atau ruang bakar. Bahan bakar cair atau gas (atau kombinasi dari keduanya) dimasukkan ke dalam furnace setelah dicampur dengan udara pembakaran didalam burner dan dinyalakan. Crude oil yang dipanaskan umumnya dialirkan terlebih dahulu melalui seksi konveksi (convection section) yang terletak di antara ruang bakar dan cerobong, agar dapat memanfaatkan panas yang terkandung di dalam gas hasil pembakaran (Kern, 1988).

Proses pertukaran panas oleh fluida terjadi dengan tiga cara, berikut penjelasannya (Kern, 1988):

1. Perpindahan Panas Secara konduksi

Perpindahan panas yang terjadi antara tube yang telah menerima panas kemudian diserap oleh fluida yang ada didalamnya dan kemudian panas akan menyebar ke seluruh aliran fluida.

2. Perpindahan Panas Secara Konveksi

Perpindahan panas dari gas hasil pembakaran, gas tersebut sebelum keluar dari cerobong akan bersinggungan terlebih dahulu dengan sisi tube sehingga pipa akan mendapatkan

transfer panas.

3. Perpindahan Panas Secara Radiasi

Perpindahan panas secara radiasi merupakan perpindahan panas dari cahaya api atau pancaran api yang mengenai tube.

Tube yang menerima nyala api ini disebut dengan radiation tube. Sebagian besar panas fluida dihasilkan dari proses radiasi

ini yaitu berkisar 60%-70%. 2.1.2 Jenis-Jenis Furnace

Furnace terdiri dari beberapa tipe berdasarkan bentuk serta

proses pembakaran didalamnya. Beberapa jenis furnace adalah sebagai berikut (Basuki, 2009):

1. Tipe Silinder Vertikal

Bentuk dari furnace ini ialah berupa silinder tegak dari besi, tube yang menerima panas secara radiasi disusun sedemikian rupa secara vertical dan setiap sambungan pipa digunakan U bend. Tempat pembakaran bahan bakar terletak pada bagian bawah sehingga nyala api sejajar dengan susunan

tube yang dipasang di dalam dapur. Furnace jenis ini dapat

dirancang tanpa adanya area konveksi, sesuai dengan kebutuhan pemanasan. Apabila dirancang denagan area konveksi maka tube yang dapat digunakan adalah bare tube dan finned tube tetapi pada umumnya digunakan bare tube untuk mempercepat perpindahan panas secara konveksi.

2. Type Box

Furnace ini memiliki bentuk box atau kotak atau sering

juga disebut tipe kabin, area pemanasan secara radiasi dan konveksi dipisahkan oleh dinding. Umunya tipe ini digunakan pada pemanasan destilasi minyak bumi dan destilasi vacum.

Tube pada area radiasi tersusun horizontal sepanjang sisi vertical wall, burner dipasang pada sisi furnace. Pemanas

jenis ini terdiri dari ruang pembakaran dan ruang konveksi yang dipisahkan oleh dinding penyekat yang disebut dengan

bridge wall. Tube yang digunakan pada furnace ini ialah tube

yang terbuat dari material high chorme content alloy yang tahan terhadap temperatur tinggi tetapi harga dari jenis furnace ini cukup tinggi.

3. Visbreaker Charge Furnace

Furnace jenis ini juga berbentuk box, tetapi posisi burner terletak pada lantai heater dan biasanya menggunakan

single pass (aliran) serta ada juga yang menggunakan multi pass. Area radiasi terdiri dari hip section dan wall tube section dan biasanya tipe ini tidak dilengkapi dengan area konveksi. Karena area burner terletak di bawah lantai furnace sehingga lantai furnace didesain setinggi 6 feet dari lantai dasar. Untuk mendapatkan hasil yang maksimal serta proses pengontrolan yang mudah maka furnace tipe ini dilengkapi dengan stack

damper, snuffing steam, draft gauge, indikator temperatur dan thermocouple. Pengoperasian visbreaker biasanya dilakukan

untuk pemanasan dengan temperatur tinggi seperti pemanasan minyak fraksi berat minyak bumi dengan temperatur operasi sekitar 930°F.

4. Type High Pressure Box

Jenis ini biasanya digunakan pada pengolahan lanjutan fraksi minyak bumi seperti Reforming dan Hidrocracking unit.

Furnace ini beroperasi pada tekanan dan temperatur yang

tinggi yaitu 2200 psig dan temperatur 700°F. Tube dipasang secara bergantung dari atap furnace secara vertical ke lantai.

Area burner terletak pada dasar lantai furnace. Pembakaran terletak pada dua tempat yaitu pembakaran yang besar berada pada bagian tengah, sedangkan pembkaran yang kecil berada di area pinggir. Untuk mencegah terjadi kehilangan panas maka digunakan isolasi berjenis high duty fire brick.

2.1.3 Komponen Utama pada Furnace

Setiap komponen yang terdapat pada furnace memiliki fungsi masing-masing untuk memaksimalkan proses perpindahan panas terhadap liquid. Berikut komponen utama dari furnace beserta fungsinya masing-masing.

1. Instrumentasi

Fungsi dari instrumentasi adalah untuk mengatur proses yang sedang terjadi di dalam furnace seperti mengetahui temperatur minyak yang sedang dipanaskan. berikut alat instrumentasi pada furnace:

1. Deteksi Temperatur

Alat ini biasanya dipasang pada furnace untuk memperlihatkan jumlah suhu di dalam ruang pembakaran serta area konveksi dan jalur gas hasil dari pembakaran.

2. Draft

Draft berfungsi untuk mengetahui beda tekanan yang terjadi di

dalam ruang pembakaran dengan tekanan yang berada diluar. Hal ini untuk mencegah masuknya udara kedalam ruang bakar. 3. Sampling Connection

Sampling connection berfungsi untuk mengetahui

kesempurnaan proses pembakaran dengan cara menganalisa kandungan oksigen, karbon dioksida dan karbon monoksida. Setelah hasil sampel diketahui, kita lebih mudah mengetahui kesempurnaan proses pembakaran didalam ruang bakar.

2. Cerobong (Stack)

Cerobong berfungsi sebagai tempat pembuangan gas hasil pembakaran. Biasanya tinggi cerobong ditentukan berdasarkan dengan pengitungan draft di dalam ruang pembakaran sehingga gas hasil pembuangan tidak mencemari udara sekitar. Bahan yang digunakan untuk struktur cerobong bisanya terbuat dari pelat baja karbon dan bagian dalamnya dilapisi dengan insulation refractory dari jenis fire brick atau castable.

3. Soot Blower

Alat ini berfungsi untuk meniup dan mengeluarkan jelaga atau senyawa logam serta kotoran lainnya yang menempel pada permukaan pipa, dikarenakan kotoran ini dapat menghambat proses perpindahan panas. Dengan melakukan cara ini, jelaga akan terbuang melalui cerobong berasama dengan gas hasil pembakaran.

4. Dinding Furnace dan Insulation

Umumnya dinding pada furnace dibuat dari berbagai macam lapisan, pada lapisan luar terbuat dari pelat baja dan lapisan dalam dilapisi dengan insulation yang tahan panas dan tahan terhadap api. Fungsi dari insulation adalah untuk meminimalisir adanya kehilangan panas melalui dinding furnace. 5. Tubes

Tubes merupakan bagian yang paling penting dalam

struktur furnace karena komponen ini berfungsi sebagai tempat mengalirnya fluida yang akan dipanaskan. Tube disusun sedemikian rupa dan dihubungkan satu sama lain dengan sambungan U. Fluida yang akan dipanaskan dialirkan didalam

tube selanjutnya menuju area panas konveksi dan turun ke area

radiasi dan keluar sebagai fluida yang panas. 6. Burner

Sesuai dengan namanya, burner berfungsi untuk melaksanakan pembakaran pada bahan bakar yang terdiri dari campuran gas dan udara. Gas dan udara harus bercampur dengan baik pada jumlah tertentu sehingga proses pembakaran dapat terjadi dengan baik. Apabila bahan bakar berbentuk cair (fuel oil) sebaiknya dipanaskan terlebih dahulu agar uapnya dapat mengalami kontak dengan udara sehingga lebih mudah dalam proses pembakaran.

2.2 Reliability (Keandalan)

Reliability atau keandalan merupakan kemungkinan dari

suatu komponen atau sistem untuk dapat beroperasi atau melaksanakan fungsinya. Fungsi tersebut telah ditetapkan pada kondisi pengoperasian tertentu dan dalam lingkungan tertentu untuk periode waktu yang telah ditentukan pula. Jadi, kehandalan adalah kemungkinan untuk tidak mengalami kegagalan atau dapat melaksanakan fungsinya selama periode waktu (t) atau lebih. Untuk menghitung nilai keandalan dapat digunakan rumus seperti dibawah ini (Ebeling, 1997):

R(t) = 1 – F(t) = (2.1) Keterangan:

F(t) adalah Cumulative Distribution Function (CDF) R(t) adalah Reliability Function

f(t) adalah Probability Density Function (PDF).

Keandalan komponen, subsistem atau sistem produksi merupakan salah satu aspek yang dapat mempengaruhi kesuksesan proses produksi. Evaluasi keandalan dapat membantu dalam memperkirakan peluang sebuah sistem atau komponen untuk dapat melaksanakan fungsinya dalam jangka waktu tertentu dan dalam kondisi tertentu pula. Sistem atau komponen masih dapat beroperasi walaupun tidak dapat memenuhi fungsinya secara maksimal (Dhillon, 2005).

Dalam mengevaluasi keandalan terdapat beberapa hal yang harus diperhatikan yaitu kegagalan dari komponen maupun sistem harus jelas dan dapat diobservasi, waktu kegagalan dapat diidentifikasi, dan pada saat kondisi normal, performance dapat diobservasi dengan jelas. Secara umum, ada 2 metode yang digunakan melakukan evaluasi keandalan (Priyatna, 2000).

1. Evaluasi Kuantitatif

Evaluasi kuantitatif dapat dibedakan menjadi bagian besar yaitu evaluasi secara analisis (statistik) dan evaluasi dengan metode simulasi.

2. Evaluasi Kualitatif

Evaluasi kualitatif merupakan evaluasi mode dan dampak kegagalan dengan metode FMEA (Failure Mode Effects and

2.3 Failure Rate (Laju Kegagalan)

Failure rate atau laju kegagalan (λ) merupakan banyaknya

kegagalan yang terjadi persatuan waktu. Laju kegagalan dapat dinyatakan sebagai perbandingan antara banyaknya kegagalan yang terjadi selama selang waktu tertentu dengan total waktu operasi komponen, subsistem, atau sistem. Untuk menghitung besarnya nilai laju kegagalan dapat digunakan rumus seperti berikut (Ebeling, 1997):

(2.2)

(2.3)

(2.4) Keterangan:

f adalah banyaknya kegagalan selama jangka waktu operasi T adalah total waktu operasi.

MTTF (Mean time to failure) adalah rata – rata kegagalan yang terjadi.

2.4 Distribusi Kegagalan

Pada reliability, distribusi statistik yang banyak digunakan adalah distribusi continue, karena distribusi ini sangat cocok untuk sistem yang beroperasi secara continue. Distribusi continue terdiri dari distribusi weibull, normal, lognormal, dan eksponensial,

Distribusi kegagalan diperoleh dari data TTF (Time To

Failure) dan TTR (Time To Repair). Parameter yang diperoleh

dari distribusi kegagalan digunakan untuk menganalisa reliability,

availability dan maintainability dari objek yang diteliti. Berikut

2.4.1 Distribusi Weibull

Pada distribusi weibull terdapat tiga parameter yaitu (η, β, dan γ). Nilai η, β, dan γ dapat diketahui dari software Reliasoft

Weibull ++ Version 6. Parameter didalam distribusi Weibull

dapat mewakili banyak PDF (lognormal, normal, eksponensial) serta dapat digunakan untuk variasi data yang luas. Fungsi

Probability Density Function (PDF) distribusi Weibull

ditunjukkan pada persamaan berikut (Ebeling, 1997).

(2.5) Keterangan:

t = waktu (variabel)

β = parameter bentuk (shape parameter), jika nilai β>0, maka mendeskripsikan bentuk dari PDF (Probability Density

Function)

η = parameter skala (scale parameter), jika nilai η>0, disebut sebagai characteristic life

γ = parameter lokasi (location parameter), menunjukkan awal periode dari penggunaan item.

Apabila pendekatan data distribusi kegagalan pada suatu sistem menggunakan distribusi weibull, maka dapat menggunakan persamaan sebagai berikut:

1. Fungsi Reliability R(t)

(2.6) 2. Laju Kegagalan λ(t)

(2.7) Jika nilai β = 1 dan γ = 0 maka weibull akan ekuivalen dengan fungsi distribusi eksponensial. Jika nilai β < 1 maka akan diperoleh penurunan fungsi laju kegagalan, namun, jika nilai β > 1 maka akan diperoleh peningkatan fungsi laju kegagalan.

3. Waktu Rata-rata Kegagalan (MTTF)

(2.8) 2.4.2 Distribusi Eksponensial

Distribusi eksponensial memiliki satu parameter yaitu lamda (λ), sehingga distribusi ini termasuk dalam kategori

Constant Failure Rate (CFR). Probability density function dari

distribusi eksponensial dapat ditulis seperti persamaan berikut (Ebeling, 1997).

(2.9) Apabila distribusi kegagalan suatu sistem menggunakan distribusi eksponensial, maka dapat menggunakan persamaan sebagai berikut:

1. Fungsi Reliability R(t)

(2.10) 2. Laju kegagalan λ(t)

(2.11) 3. Waktu rata–rata kegagalan

(2.12) 2.4.3 Distribusi Normal

Distribusi normal atau yang sering disebut dengan distribusi gaussian merupakan jenis distribusi yang sering digunakan dalam menjelaskan sebaran data. Parameter pada distribusi normal adalah mean dan standar deviasi. Untuk menentukan nilai Probability density function dari distribusi normal dapat ditulis seperti persamaan berikut (Ebeling, 1997).

Keterangan:

t = waktu (variabel) µ = rata-rata data (mean) σ = simpangan baku (variance)

Apabila distribusi kegagalan pada suatu sistem menggunakan distribusi normal, maka dapat menggunakan persamaan sebagai berikut.

1. Fungsi Reliability R(t)

(2.14) 2. Laju kegagalan λ(t)

(2.15) 3. Waktu rata-rata kegagalan distribusi normal adalah:

(2.16) 2.4.4 Ditribusi Lognormal

Distribusi ini memiliki dua parameter yang sama seperti distribusi normal, yaitu parameter lokasi ( ) dan parameter skala ( . Berikut merupakan fungsi untuk mencari nilai Probability

density function untuk distribusi lognormal (Ebeling, 1997).

(2.17) Keterangan:

t = waktu (variabel) µ = rata-rata data σ = simpangan baku

Apabila distribusi kegagalan suatu sistem menggunakan distribusi

lognormal, maka dapat menggunakan persamaan sebagai berikut.

1. Fungsi Reliability R(t)

2. Laju kegagalan λ(t)

(2.19) 3. Waktu rata-rata kegagalan distribusi lognormal adalah:

(2.20) 2.5 Availability (Ketersediaan)

Availability atau ketersediaan merupakan probabilitas

bahwa sebuah komponen akan tersedia ketika dibutuhkan, dengan erbagai aspek keandalannya, kemampurawatan, serta dukungan perawatan. Availability juga dapat didefinisikan sebagai ketersediaan suatu item dalam jangka waktu tertentu. Oleh karena itu, availability merupakan fungsi dari laju kegagalan.

Availability dari sebuah sistem dapat dihitung menggunakan

persamaan berikut (Ebeling, 1997).

(2.21)

Availability yang berubah terhadap waktu dapat dihitung

menggunakan persamaan berikut.

(2.22) Keterangan:

t = waktu (variabel) µ = rata-rata data

λ = laju kegagalan (failure rate)

2.6 Maintainability (Kemampurawatan)

Maintainability atau kemampurawatan adalah kemampuan

suatu komponen dalam kondisi pemakaian tertentu untuk dirawat aatau diperbaiki agar kembali seperti keadaan semula dan dalam periode tertentu sesuai dengan prosedur yang telah ditentukan (Priyatna, 2000). Maintainability memiliki rumus matematis yang berbeda-beda, tergantung pada distribusi data yang diperoleh.

Berikut adalah persamaan yang digunakan untuk menentukan

maintainability (M(t)) berdasarkan jenis distribusinya (Ebeling,

1997).

1. Distribusi Weibull

(2.23) Keterangan:

t = waktu (variabel)

β = parameter bentuk (shape parameter) η = parameter skala (scale parameter) γ = parameter lokasi (location parameter) 2. Distribusi Eksponensial

(2.24) Keterangan:

t = waktu (variabel)

MTTR = waktu rata-rata perbaikan (Mean Time To Repair) 3. Distribusi Normal (2.25) Keterangan: t = waktu (variabel) µ = rata-rata σ = simpangan baku 4. Distribusi Lognormal (2.26) Keterangan: t = waktu (variabel) µ = rata-rata σ = simpangan baku

2.7 Preventive Maintenance

Preventive maintenance adalah tindakan perawatan

terjadwal untuk memperpanjang life time serta mencegah terjadinya kerusakan pada komponen. Pembersihan, pelumasan, penggantian komponen, kalibrasi, dan perbaikan merupakan tindakan-tindakan yang ada dalam scheduled preventive

maintenance. Preventive maintenance disebut juga interval based

maintenance, dimana dalam pelaksanaannya tanpa

memperhatikan kondisi dari komponen yang sedang dirawat. Jika komponen mempunyai laju kegagalan yang dimiliki oleh distribusi eksponensial, mengindikasi tidak diperlukan preventive

maintenance, karena laju kegagalan konstan berarti komponen

akan dalam kondisi baik, tidak peduli berapa lama waktu pengoperasiannya. Pada umumnya preventive maintenance sangat cocok diterapkan pada komponen yang mempunyai laju kegagalan yang naik (wear out period). Adapun alasan utama dilakukannya kegiatan preventive maintenance adalah untuk menghindari terjadinya kerusakan, mendeteksi awal terjadinya kerusakan, dan menemukan kerusakan yang tersembunyi (Priyatna, 2000).

Preventive maintenance akan meningkatkan keandalan,

dimana secara matematis dapat ditentukan dengan persamaan berikut (Ebeling, 1997).

(2.27) untuk nT ≤ t < (n+1) t, dan n = 0, 1, 2, ...

Keterangan:

Rm(t) = Fungsi keandalan setelah dilakukan preventive

maintenance.

R(T)n = Probabilitas ketahanan sampai dengan preventive

maintenance ke-n.

R(t-nT) = Probabilitas ketahanan selama jangka waktu t-nT yang telah ditentukan sebelumnya pada kondisi awal.

Grafik keandalan untuk komponen/ peralatan dengan preventive

maintenance ditunjukkan pada gambar 2.2 berikut.

Gambar 2.2 Grafik keandalan dengan preventive maintenance (Priyatna, 2000)

Jika komponen memiliki laju kegagalan konstan maka waktu kegagalan komponen memiliki distribusi eksponensial dan pada komponen ini preventive maintenance menjadi tidak relevan. Jika instrumen tersebut memiliki laju kegagalan yang menurun (burn in period) mengindikasikan bahwa komponen masih dalam keadaan baru, sehingga kemungkinan tidak diperlukan tindakan perawatan secara preventive maintenance. Perawatan terjadwal (preventive maintenance) akan efektif apabila diterapkan pada instrumen yang memiliki laju kegagalan yang meningkat.

Beberapa keuntungan dari preventive maintenance antara lain: 1. Preventive maintenance bersifat antisipatif, sehingga bagian

produksi ataupun maintenance perkiraan dan penjadwalan operasi yang lebih baik.

2. Preventive maintenance dapat meminimumkan waktu berhentinya mesin (down time).

3. Preventive maintenance dapat menurunkan tingkat kegiatan pekerjaan yang bersifat darurat.

4. Preventive maintenance dapat meningkatkan mutu pengendalian terhadap suku cadang.

Beberapa kerugian dari preventive maintenance antara lain: 1. Dapat terjadi pemborosan suku cadang bila penggantian

suku-suku cadang dilakukan sebelum rusak. 2. Penambahan biaya untuk karyawan. 2.8 Pemodelan Sistem

Pada saat mencari nilai kehandalan secara keseluruhan didalam suatu sistem maka perlu mengetahaui jenis konfigurasi sistem tersebut. Setiap sistem mempunyai komponen yang membentuk konfigurasi dalam menjalankan fungsinya. Berikut ini adalah jenis-jenis konfigurasi sistem.

1. Konfigurasi Seri

Pada sistem dengan susunan komponen seri, komponen secara keseluruhan harus berfungsi agar sistem dapat berjalan. Hubungan seri dari suatu sistem dapat digambarkan dalam suatu diagram blok seperti Gambar 2.2 berikut ini.

Gambar 2.3 Konfigurasi Seri (Ebeling, 1997) Keterangan:

E1 = kejadian komponen 1 tidak gagal E2 = kejadian komponen 2 tidak gagal Jika P(E1) = R1dan P (E2) = R2

Dimana,

R1adalah reliability komponen 1 R2adalah reliability komponen 2

Sehingga persamaan pada perhitungan konfigurasi seri ditunjukkan dengan persamaan berikut (Ebeling, 1997).

(2.28) 2. Konfigurasi Paralel

Dua atau lebih komponen dalam susunan paralel atau

redundant, jika semua komponen gagal maka sistem tidak

akan berjalan. Namun, apabila salah satu komponen terjadi kegagalan dan komponen yang lain masih menjalankan fungsinya dengan baik, maka sistem masih dapt berjalan. Hubungan paralel dari suatu sistem dapat digambarkan dalam suatu diagram blok yang ditunjukkan pada gambar 2.3 berikut.

Gambar 2.4 Konfigurasi paralel (Ebeling, 1997)

Reliability untuk sistem paralel dan komponen bebas

didapatkan dengan mengurangkan 1 dengan probabilitas semua n komponen. Jika terdapat 2 komponen menggunakan persamaan berikut.

(2.29)

Secara umum reliability sistem paralel ditunjukkan pada persamaan berikut (Ebeling, 1997).

2.9 Safety Instrumented System (SIS)

SIS merupakan suatu sistem yang dirancang untuk memonitor kondisi berbahaya dalam suatu plant dan akan melakukan aksi apabila terjadi kondisi yang dianggap berbahaya. SIS dapat diartikan sebagai kondisi dimana jika tidak dilakukan aksi maka akan menimbulkan bahaya. Sistem ini menghasilkan

output yang akan mencegah bahaya atau mengurangi risiko yang

dapat diakibatkan. Secara umum, SIS terdiri beberapa komponen yaitu sensor, logic solver, dan final control element yang masing-masing fungsinya sebagai berikut:

1. Sensor

Sensor berfungsi sebagai alat untuk mengukur besaran fisis atau parameter proses seperti tekanan, level, suhu, dan laju aliran. Contoh komponen dari sensor adalah pressure

transmitter, level transmitter, flow transmitter, dan

temperature transmitter.

2. Logic solver

Logic solver berfungsi untuk mengolah sinyal output dari

sensor untuk diproses sesuai dengan kebutuhan logic proses yang diinginkan, misalnya mencegah atau mengatasi bahaya yang dapat muncul, kemudian mengirimkan sinyal kepada

final element untuk melakukan action. Contoh komponen yang

berupa software dari logic solver adalah PLC, DCS, sedangkan komponen yang berupa hardware contohnya adalah relay.

3. Final control element

Final control element berfungsi untuk mengeksekusi perintah

dari logic solver untuk mencapai keadaan aman dari bahaya yang dapat ditimbulkan. Contoh komponen dari final control

element adalah valve.

2.10 Safety Integrated Level (SIL)

SIL merupakan tingkatan keamanan dari suatu komponen

instrument yang mengkonfigurasikan dengan Safety Instrumented System (SIS) seperti sensor, logic solver, dan final element. SIL

risiko, atau untuk menentukan tingkat target pengurangan risiko. Dalam istilah sederhana, SIL adalah pengukuran kinerja yang diperlukan untuk keselamatan fungsi instrumentasi (SIF). Safety

Instrumented Function adalah safety function dengan safety integrity level yang spesifik, yang diperlukan untuk mencapai

keamamanan yang fungsional. Sebuah SIF dapat terdiri dari

safeguard yang bertujuan mengamankan unit proses, mesin dari

kerusakan yang lebih fatal dan keselamatan operator. Setiap SIF mempunyai arsitektur yang berbeda, terdapat enam macam arsitektur SIF yaitu (ISA, 2002):

1. 1oo1 artinya one out of one, terdapat 1 keluaran dari 1 SIF.

Gambar 2.5 1oo1 Final Element (ISA, 2002) 2. 1oo2 artinya one out of two, terdapat 1 keluaran dari 2 SIF.

3. 1oo3 artinya one out of three, terdapat 1 keluaran dari 3 SIF.

Gambar 2.7 1oo3 Final Element (ISA, 2002) 4. 2oo2 artinya two out of two, terdapat 2 keluaran dari 2 SIF.

Gambar 2.8 2oo2 Final Element (ISA, 2002) 5. 2oo3 artinya two out of three, terdapat 2 keluaran dari 3 SIF. 6. 2oo4 artinya two out of four, terdapat 2 keluaran dari 4 SIF.

Ketika terjadi suatu bahaya seperti overtemperature,

overspeed, overvibration, loss of flame maka diijinkan agar

proses di amankan dengan cara men-trip-kan keseluruhan proses. Untuk mengetahui nilai SIL yang digunakan dalam suatu komponen maka terlebih dahulu mengetahui nilai laju kegagalan kemudian menentukan Probability Failure on Demand (PFD). PFD menunjukkan probabilitas suatu perangkat gagal menjalankan fungsinya. Berikut ini adalah persamaan yang digunakan untuk mencari PFD (ISA, 2002):

1. 1oo1 PFD avg = (2.31) 2. 1oo2 PFD avg = (2.32) 3. 1oo3 PFD avg = (2.33) 4. 2oo2 PFD avg = (2.34) 5. 2oo3 PFD avg = (2.35) 6. 2oo4 PFD avg = (2.36) Keterangan:

= laju kegagalan suatu komponen Ti = test interval yang digunakan

Berdasarkan persamaan diatas, dapat diketahui bahwa nilai PFD dipengaruhi oleh laju kegagalan peralatan. Tingkat SIL dari suatu SIS ditentukan oleh nilai PFD dari tiap-tiap SIF penyusun SIS, yaitu sensor, logic solver dan final element, serta arsitektur atau konfigurasi elemen dalam membangun SIS. Nilai PFDavg (semua elemen SIF) yang akan digunakan untuk evaluasi SIL, dirumuskan dalam persamaan berikut (Patrick, 2007).

PFDAvg= PFDsensor + PFDlogic solver + PFDfinal element (2.36)

Setelah mengetahui nilai PFD dari masing-masing komponen, kemudian dapat mencari tingkatan nilai SIL dengan melihat range nilai PFD dan Risk Reduction Factor (RRF). RRF merupakan tingkat penurunan risiko suatu komponen. Besarnya RRF dirumuskan dalam persamaan sebagai berikut.

RRF = (2.37)

Sesuai dengan persamaan 2.37, besarnya RRF berbanding terbalik dengan nilai PFD. Maka, semakin besar nilai PFD akan semakin kecil tingkat penurunan risiko pada suatu komponen, begitu pula sebaliknya. Nilai SIL bukanlah hasil perhitungan matematis, melainkan hanya berupa nilai konversi dari nilai PFD dan RRF yang telah diperoleh sesuai dengan standar IEC 61508 seperti ditunjukkan pada Tabel 2.1 berikut.

Tabel 2.1 Tingkatan Nilai Safety Integrity Level (SIL)

Safety Integrity Level (SIL) Probability of Failure on Demand (PFD) Risk Reduction Factor (RRF) 4 < 0,0001 >10.000 3 0,001-0,0001 1.000-10.000 2 0,01-0,001 100-1.000 1 0,1-0,01 10-100

Dalam standar keselamatan IEC 61508/ 61511 atau ISA-TR 84.00.02-2002, SIL dikelompokkan menjadi 4 tingkatan dengan definisi SIL 4 merupakan nilai SIL yang paling tinggi dan dapat diandalkan. SIL 4 memiliki tingkat keamanan yang tinggi sehingga resiko timbulnya laju kegagalan juga semakin kecil. Sedangkan SIL 1 merupakan nilai SIL paling rendah, sehingga memiliki tingkat keamanan yang rendah karena memiliki laju kegagalan yang tinggi.

2.11 Manajemen Risiko

Manajemen risiko adalah suatu proses untuk mengetahui, menganalisis serta mengendalikan risiko dalam setiap kegiatan atau aktivitas perusahaan, yang diaplikasikan untuk menuju efektivitas manajemen yang lebih tinggi dalam menangani kerugian yang dapat mempengaruhi perusahaan. Manajemen risiko sendiri merupakan bagian dari tahapan manajemen proses.

Manajemen Risiko adalah kegiatan mengendalikan risiko dengan manajemen yang lebih baik untuk menangani kerugian perusahaan dan meningkatkan kesempatan ataupun peluang. Pada dasarnya, manajemen risiko bersifat pencegahan terhadap terjadinya keugian maupun accident. Melalui manajemen risiko, perusahaan dapat mengambil keputusan yang efisien ketika terjadi kegagalan komponen.

1. Initiating Risk Management Process

Beberapa cara untuk merencanakan proses manajemen risiko antara lain:

1. Membuat SOP mengenai kemungkinan masalah yang timbul beserta penangannnya

2. Mengumpulkan informasi mengenai penyebab suatu bahaya

3. Mengambil keputusan secara tepat dalam waktu yang cepat.

2. Risk Assesment

Risk assesment disebut juga proses identifikasi kerusakan.

Sebelum terjadi kerusakan, terlebih dahulu harus mengenali dan mendeskripsikan masalah yang kemungkinan akan terjadi. 3. Kriteria Risiko

Kriteria risiko dibedakan menjadi dua, yaitu kriteria konsekuensi dan probability/ likelihood. Kriteria konsekuensi memberikan informasi mengenai kerugian yang dialami perusahaan dari segi waktu, biaya perbaikan, serta health and

safety personal. Kriteria probability/ likelihood memberikan

mengalami kegagalan selama beroperasi. Secara matematis, nilai probability/ likelihood dapat dituliskan:

Likelihood = (2.38)

4. Risk Analysis

Risk analysis memberikan informasi mengenai biaya yang

ditanggung perusahaan ketika terdapat komponen sistem yang mengalami kerusakan. Persamaan yang digunakan untuk menentukan nilai risiko tenaga kerja (RTK) sebagai berikut.

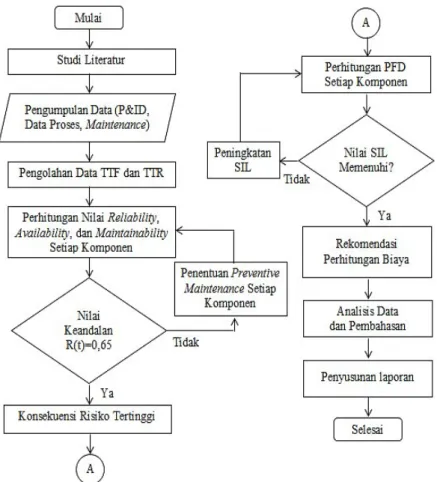

29

Metodologi penelitian yang dilakukan dalam mengerjakan tugas akhir ini adalah sebagai berikut.

3.1. Studi Literatur

Studi literatur dilakukan dengan mengumpulkan teori-teori yang dapat menunjang terselesaikannya penulisan tugas akhir. Penulis melakukan studi kepustakaan dengan membaca buku-buku yang berhubungan dengan keandalan dan keselamatan sistem. Selain buku-buku yang berkaitan dengan keandalan dan keselamatan sistem, penulis juga melakukan browsing di internet agar bahan yang diperoleh lebih bervariasi, seperti jurnal internasional, tugas akhir tahun sebelumnya, dan berbagai referensi lainnya. Penulis juga melakukan studi lapangan untuk mengetahui kondisi nyata di perusahaan.

3.2. Pengumpulan Data

Pada tahap ini dilakukan pengumpulan data terkait topik Tugas Akhir yang diambil. Data tersebut berupa data kerusakan (maintenance) perusahaan pada tahun 2009 sampai 2015, P&ID (Piping and Instrumentation Diagram), PFD (Process Flow

Diagram), serta data manual Proses. Data yang digunakan pada

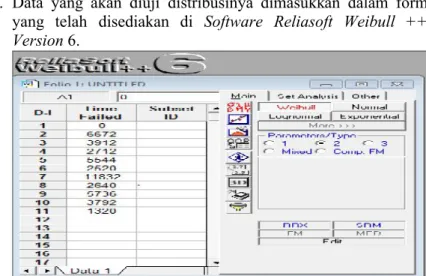

tugas akhir ini tidak hanya data tertulis, namun juga data dari hasil wawancara dengan pihak teknisi instrumen di lapangan. 3.3. Pengolahan Data TTF dan TTR

Data TTR (Time To Repair) diperoleh dari daily report PT. Pertamina RU IV Cilacap. Berdasarkan data tersebut, dilakukan perhitungan atau pengolahan data sehingga diperoleh nilai TTF (Time To Failure). Penentuan distribusi waktu antar kegagalan bertujuan untuk mendapatkan harga kemungkinan terjadinya kerusakan pada waktu tertentu. Selanjutnya dilakukan pengujian distribusi yang sesuai menggunakan Software Reliasoft Weibull 6++, sehingga diperoleh parameter untuk masing-masing distribusi. Keunggulan software ini adalah dapat menentukan

berbagai macam jenis distribusi data baik data distribusi weibull 1-3, distribusi eksponensial, distribusi normal, hingga distribusi lognormal.

Sebelum melanjutkan ke tahap selanjutnya, berikut ditunjukkan flowchart metodologi penelitian Tugas Akhir pada Gambar 3.1 di bawah ini.

Berikut adalah langkah-langkah dalam penentuan distribusi waktu antar kegagalan.

1. Data yang akan diuji distribusinya dimasukkan dalam form yang telah disediakan di Software Reliasoft Weibull ++

Version 6.

Gambar 3.2 Langkah 1 Penentuan distribusi dengan Weibull 2. Setelah data yang akan dicari distribusinya dimasukkan dalam

form, dipilih distribution wizard untuk memulai pengujian

distribusi.

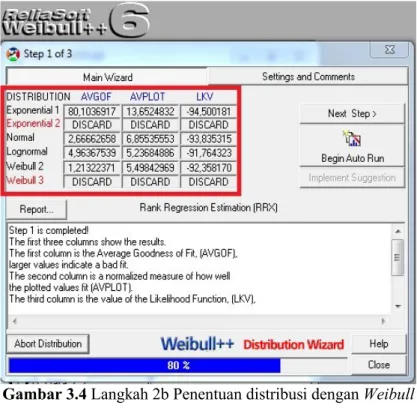

Setelah memilih option distribution wizard, maka akan diperoleh parameter uji average goodness of fit (AVGOF), parameter uji average of plot fit (AVPLOT), dan parameteer uji likelihood function (LKV) pada masing-masing distribusi, seperti ditunjukkan pada Gambar 3.4 dibawah ini.

Gambar 3.4 Langkah 2b Penentuan distribusi dengan Weibull Semakin besar nilai pada kolom AVGOF maka mengindikasikan ketidaksesuaian hasil pengujian distribusi. Sedangkan AVPLOT menunjukkan ukuran yang digunakan untuk memplot nilai hasil pengujian distribusi. Begitu pula pada LKV, nilai yang paling kecil merupakan nilai yang sesuai atau direkomendasikan untuk hasil pengujian distribusi.

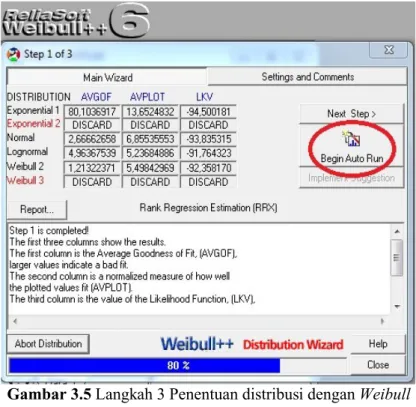

3. Pada tampilan distribution wizard, dipilih begin auto run untuk mendapatkan ranking hasil pengujian distribusi yang sesuai.

Gambar 3.5 Langkah 3 Penentuan distribusi dengan Weibull Pada masing-masing distribusi akan menunjukkan rangking, seperti ditunjukkan gambar 3.5. Rangking dengan urutan terkecil menunjukkan hasil distribusi yang paling sesuai atau direkomendasikan.

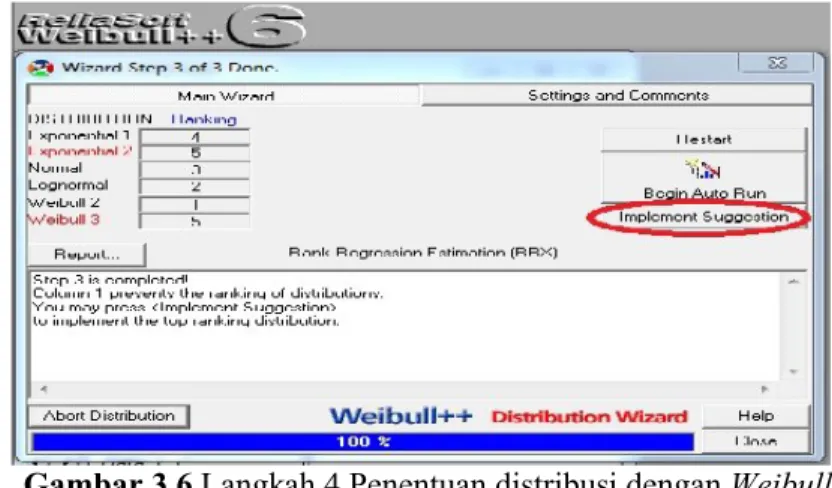

4. Setelah wizard step selesai, dipilih implement suggestion untuk memperoleh parameter yang sesuai dengan distribusi yang telah direkomendasikan.

Gambar 3.6 Langkah 4 Penentuan distribusi dengan Weibull 5. Parameter distribusi akan ditampilkan sesuai dengan distribusi

yang telah direkomendasikan.

Gambar 3.7 Langkah 5 Penentuan distribusi dengan Weibull

Implement suggestion ini menunjukkan distribusi serta

parameter dari pengujian distribusi sebelumnya. Apabila ranking terbaik adalah distribusi Weibull maka akan diperoleh nilai Beta dan Eta yang akan digunakan untuk perhitungan selanjutnya.

3.4. Perhitungan Nilai Reliability, Availability, dan

Maintainability Setiap Komponen

Pada tahap ini dilakukan perhitungan nilai reliability,

availability, dan maintainability masing-masing komponen.

Berdasarkan pengujian distribusi menggunakan bantuan software

Reliasoft Weibull 6++ dapat dihitung nilai reliability, availability,

dan maintainability menggunakan persamaan yang sudah ada, sesuai dengan hasil distribusi yang direkomendasikan. Parameter yang digunakan juga diperoleh dari hasil pengujian distribusi menggunakan Software Reliasoft Weibull ++ Version 6. Hasil dari reliability dapat diplot dalam suatu grafik hubungan antara nilai reliability dengan waktu operasional. Begitu pula pada nilai

availability dan maintainability dapat dihitung menggunakan

persamaan yang sudah ada sesuai dengan masing-masing distribusi yang direkomendasikan. Apabila nilai keandalan komponen telah mencapai 0,65, dilanjutkan dengan konsekuensi risiko tertinggi. Jika nilai keandalan komponen belum mencapai 0,65, maka perlu dilakukan preventive maintenance setiap komponen.

3.5. Konsekuensi Risiko Tertinggi

Penentuan konsekuensi risiko dibagi menjadi dua yaitu berdasarkan waktu dan berdasarkan biaya perbaikan. Kerugian berdasarkan waktu, dapat dicari menggunakan persamaan MTTR. Sedangkan untuk kerugian berdasarkan biaya dapat dihitung berdasarkan informasi yang diperoleh dari perusahaan.

3.6. Perhitungan PFD Setiap Komponen

Setelah diperoleh nilai laju kegagalan (lamda) setiap komponen, nilai PFD (Probability Failure on Demand) dihitung untuk mendapatkan tingkatan SIL pada masing-masing komponen. Setelah mengetahui nilai PFD dari masing-masing komponen, kemudian dapat mencari tingkatan nilai SIL dengan melihat range nilai PFD sesuai standar IEC 61508. Jika nilai SIL sudah memenuhi maka dilakukan rekomendasi perhitungan biaya, apabila nilai SIL belum memenuhi maka perlu dilakukan

peningkatan SIL. Peningkatan SIL dapat dilakukan dengan cara mengevaluasi Safety Instrumented System (SIS) dari plant yang telah dibangun.

3.7. Perhitungan Biaya dan Risiko Tenaga Kerja Per Tahun Pada tahap ini, setelah probability dan konsekuensi risiko diperoleh, maka dapat dilakukan perhitungan nilai risiko tenaga kerja (RTK) sesuai dengan persamaan RTK.

3.8. Analisis Data dan Pembahasan

Tahap ini merupakan tahap akhir yang dilakukan untuk memberikan rekomendasi dari hasil yang telah dikerjakan dalam tugas akhir. Bagian akhir dari seluruh analisis adalah memberikan kesimpulan yang dapat menjawab tujuan dan menyelesaikan permasalahan yang diangkat dalam topik tugas akhir ini.

37

Pada bab ini dibahas teknik keandalan dan teknik keselamatan pada Low Pressure Stripper Reboiler 018F102. Low

Pressure Stripper Reboiler 018F102 merupakan furnace yang

berada di unit 018 Thermal Disitillate HDT, Fuel Oil Complex (FOC) II, PT. Pertamina Refinery Unit IV Cilacap. Furnace merupakan peralatan proses yang digunakan untuk menaikkan temperatur fluida dengan menggunakan panas hasil pembakaran dari bahan bakar cairan maupun bahan bakar gas yang terbakar di dalam burner. Proses pembakaran di dalam furnace dilakukan dengan prinsip fire triangle (segitiga api) yang menggunakan bahan bakar, pemantik dan udara. Udara disuplai dari ID fans, kemudian keluar bersamaan dengan gas hasil pembakaran pada cerobong asap. Pada furnace terdapat susunan tube yang berfungsi sebagai tempat mengalirnya fluida yang dipanaskan. Api yang menyala akan memanaskan sisi luar tube, panas tersebut diserap dan ditransfer ke fluida yang mengalir di dalamnya.

Pada unit 018 Thermal Disitillate HDT FOC II, furnace termasuk peralatan penting dalam suatu proses yang berfungsi untuk memanaskan bottom product dari column low pressure

stripper 018C102 hingga temperatur mencapai 317 oC. Media yang dipanasi atau biasa disebut dengan feed dalam furnace ini adalah crude oil jenis Heavy Gas Oil (HGO) dari unit 019

Visbreaker dan Light Gas Oil (LGO) yang berasal dari unit 011 Crude Distillation, dimana crude oil (LGO/ HGO) dipanaskan

terlebih dahulu oleh furnace 018F101. Bottom product dari

column low pressure stripper 018C102 dipompa menggunakan low pressure stripper bottom pump 018P103 menuju low pressure stripper reboiler 018F102 untuk dipanaskan. Setelah dipanaskan,

dikembalikan ke column 018C102 untuk mempertajam pemisahan fraksi.

4.1 Data Maintenance

Data yang dikumpulkan berupa data antar waktu kerusakan atau (maintenance) perusahaan pada tahun 2009 sampai 2015, PFD (Process Flow Diagram), P&ID (Piping and

Instrumentation Diagram), serta data manual Proses. Gambar

P&ID low pressure stripper reboiler 018F102 ditunjukkan pada lampiran A. Analisis keandalan dan keselamatan dilakukan pada komponen sistem instrumentasi. Adapun komponen penyusun sistem instrumentasi pada low pressure stripper reboiler 018F102 ditunjukkan pada Tabel 4.1.

Tabel 4.1 Komponen pada low pressure stripper reboiler 018F102

Komponen Sistem Pengendalian

HTD Fuel Oil MP Steam

Transmitter FT 040 PT 023 PT 022

Controller FIC 040 PIC 023 PDIC 022

Aktuator FV 040A PV 023 PV 022

4.2 Pengolahan Data TTR dan TTF

Pengolahan data TTR (Time to Repair) dan TTF (Time to

Failure) dilakukan menggunakan Software Reliasoft Weibull ++ Version 6 dari data kerusakan (maintenance) dan perbaikan

komponen yang ada pada low pressure stripper reboiler 018F102. Pengolahan data ini digunakan untuk mencari distribusi dan parameter yang sesuai untuk data TTR dan TTF. Tabel 4.2 merupakan contoh data maintenance, Tabel 4.3 merupakan hasil pengolahan data TTR dan TTF pada komponen FT 040, adapun komponen lainnya ditunjukkan pada lampiran B.

Tabel 4.2 Data Maintenance pada FT 040 No. Actual Start Actual Completion TTR (Hours) TTF (Day) TTF (Hours) 1. 27/09/2010 02/10/2010 15 0 0 2. 05/01/2012 05/01/2012 10 460 11040

Tabel 4.2 Data Maintenance pada FT 040 (Lanjutan) No. Actual Start Actual Completion TTR (Hours) TTF (Day) TTF (Hours) 3. 29/10/2012 29/10/2012 8 298 7152 4. 02/04/2014 08/04/2014 8 520 12480 5. 29/01/2015 30/01/2015 8 296 7104 Jumlah 49 1574 37776 Rata-Rata 9,8 314,8 7555,2

Dari pengolahan data diperoleh hasil pengujian distribusi yang paling sesuai seperti ditunjukkan pada Tabel 4.3 berikut.

Tabel 4.3 Hasil Pengolahan Data TTR dan TTF pada FT 040 Pengolahan Data TTR Pengolahan Data TTF

Distribution Ranking Distribution Ranking

Exponential 1 4 Exponential 1 4 Exponential 2 1 Exponential 2 5 Normal 2 Normal 3 Lognormal 2 Lognormal 2 Weibull 2 3 Weibull 2 1 Weibull 3 1 Weibull 3 5

Berdasarkan hasil pengolahan data TTR pada komponen FT 040, terdapat 2 distribusi yang sesuai, yaitu distribusi

Exponential 2 dan Weibull 3. Namun demikian, setelah dilakukan implementation suggestion dari software Reliasoft Weibull ++ Version 6, distribusi yang paling sesuai adalah Exponential 2

dengan nilai = 0,2615 dan nilai = 6,4255. Sedangkan untuk hasil pengolahan data TTF, distribusi yang paling sesuai adalah

Weibull 2 dengan nilai = 3,8112 dan = 1,04E+04. Dari distribusi dan parameter tersebut selanjutnya digunakan untuk mencari fungsi keandalan sebagai fungsi waktu (R(t)),

4.3 Perhitungan Nilai Reliability, Availability, dan

Maintainability

Nilai reliability dan availability dapat dihitung berdasarkan data TTF yang telah diketahui distribusinya menggunakan

Software Reliasoft Weibull ++ Version 6. Sedangkan nilai maintainability dapat dihitung berdasarkan data TTR yang telah

diketahui distribusinya. Setelah distribusinya diketahui, maka dapat dihitung nilai reliability, availability, dan maintainability menggunakan persamaan pada masing-masing distribusi. Hasil perhitungan pada reliability, availability, dan maintainability pada loop pengendalian diplot dalam sebuah grafik terhadap fungsi waktu.

4.3.1 Reliability, Availability dan Maintainability pada

komponen FT 040 1. Fungsi Reliability (Keandalan)

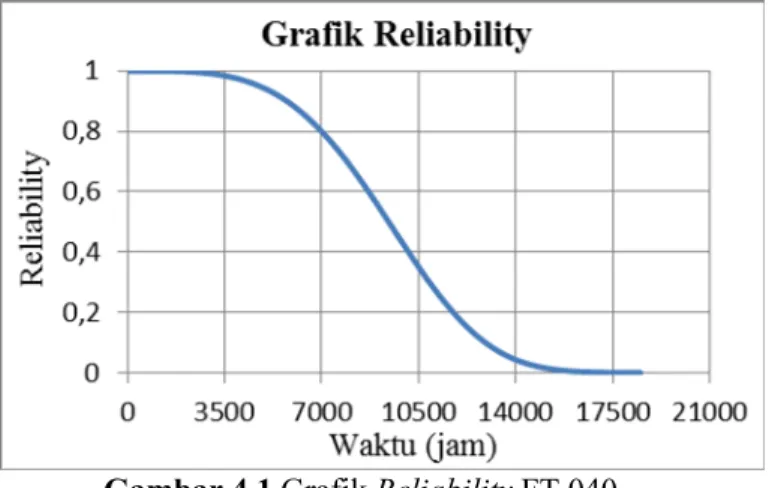

Fungsi keandalan untuk komponen FT 040 mengikuti distribusi Weibull 2 yang dapat dihitung menggunakan persamaan (2.6). Nilai keandalan FT 040 dihitung pada frekuensi 100 jam dalam jangka waktu 0 sampai 18500 jam. Hasil perhitungan nilai keandalan masing-masing nilai (t) ditunjukkan oleh Gambar 4.1 berikut.

Berdasar Gambar 4.1, nilai keandalan pada komponen FT 040, akan menurun hingga mendekati 0,65 atau 65% setelah beroperasi dalam kurun waktu 8600 jam. Hal tersebut menunjukkan bahwa komponen FT 040 dapat menjalankan fungsinya dengan baik sebelum 8600 jam.

2. Fungsi Availability (Ketersediaan)

Fungsi ketersediaan untuk komponen FT 040 mengikuti distribusi Weibull 2 yang dapat dihitung melalui persamaan (2.22). Hasil perhitungan nilai ketersediaan untuk masing-masing nilai (t) ditunjukkan pada Gambar 4.2 berikut.

Gambar 4.2 Availability Transmitter FT 040

Dari Gambar 4.2, menunjukkan bahwa ketersediaan komponen FT 040 menurun menjadi 0,9999 pada waktu operasional 500 jam.

3. Fungsi Maintainability (Keterawatan)

Fungsi keterawatan untuk komponen FT 040 mengikuti distribusi Exponential 2 yang dapat dihitung menggunakan persamaan (2.24). Hasil perhitungan ditampilkan dalam bentuk grafik antara maintainability terhadap waktu seperti ditunjukkan pada Gambar 4.3 berikut.

Gambar 4.3 Grafik Maintainability FT 040

Berdasarkan perhitungan maintainability pada komponen FT 040, menunjukkan bahwa komponen tersebut mencapai nilai

maintainability sebesar 100% ketika mencapai selang waktu

200 jam.

4. Fungsi Failure Rate (Laju Kegagalan)

Fungsi laju kegagalan untuk komponen FT 040 mengikuti distribusi Weibull 2 yang dihitung menggunakan persamaan (2.7). Hasil perhitungan nilai laju kegagalan masing-masing nilai (t) ditunjukkan pada Gambar 4.4 berikut.

Dari Gambar 4.4, dapat diketahui bahwa laju kegagalan pada komponen FT 040 adalah increasing failure rate. Hal tersebut menunjukkan bahwa komponen FT 040 memerlukan tindakan

preventive maintenance.

5. Fungsi Reliability dengan Preventive Maintenance

Fungsi reliability dengan preventive maintenance untuk komponen FT 040 dihitung menggunakan persamaan (2.27). Analisis dilakukan pada nilai keandalan mendekati 0,65 atau 65%. Komponen FT 040 dilakukan preventive maintenance pada interval waktu 8600 jam. Hasil perhitungan ditampilkan dalam bentuk grafik antara keandalan terhadap waktu penjadwalan (preventive maintenance) seperti ditunjukkan pada Gambar 4.5 berikut.

Gambar 4.5 Grafik Preventive Maintenance FT 040 Berdasar Gambar 4.5, garis biru menunjukkan grafik

reliability tanpa adanya preventive maintenance. Sedangkan

garis merah adalah grafik reliability dengan preventive

maintenance. Setelah dilakukan preventive maintenance, nilai

keandalan meningkat seperti ditunjukkan pada garis putus-putus berwarna hijau. Hal tersebut menunjukkan bahwa komponen FT 040 perlu preventive maintenance sebanyak satu kali dalam kurun waktu satu tahun.

4.3.2 Reliability, Availability, dan Maintainability pada

Komponen FIC 040 1. Fungsi Reliability (Keandalan)

Fungsi keandalan untuk komponen FIC 040 mengikuti distribusi Weibull 2 yang dapat dihitung menggunakan persamaan (2.6). Nilai keandalan FT 040 dihitung pada frekuensi 100 jam dalam jangka waktu 0 sampai 18500 jam. Hasil perhitungan nilai keandalan masing-masing nilai (t) ditunjukkan pada Gambar 4.6 berikut.

Gambar 4.6 Grafik Reliability FIC 040

Berdasar Gambar 4.6, nilai keandalan pada komponen FIC 040, akan menurun hingga mendekati 0,65 atau 65% setelah beroperasi dalam kurun waktu 16700 jam. Hal tersebut menunjukkan bahwa komponen FIC 040 dapat menjalankan fungsinya dengan baik sebelum 16700 jam atau sebelum 2 tahun.

2. Fungsi Availability (Ketersediaan)

Fungsi ketersediaan untuk komponen FIC 040 mengikuti distribusi Weibull 2 yang dapat dihitung menggunakan persamaan (2.22). Hasil perhitungan nilai ketersediaan masing-masing nilai (t) ditunjukkan pada Gambar 4.7 berikut.

Gambar 4.7 Grafik Availability FIC 040

Dari Gambar 4.7, menunjukkan bahwa ketersediaan komponen FIC 040 menurun menjadi 0,9998 pada waktu operasional 900 jam.

3. Fungsi Maintainability (Keterawatan)

Fungsi keterawatan untuk komponen FIC 040 mengikuti distribusi Normal yang dapat dihitung menggunakan persamaan (2.25). Hasil perhitungan ditampilkan dalam bentuk grafik antara maintainability terhadap waktu seperti ditunjukkan pada Gambar 4.8 berikut.