USULAN PENGURANGAN WAKTU SETUP MENGGUNAKAN

METODE SMED SERTA PENGURANGAN WAKTU PROSES

PRODUKSI DAN PERAKITAN MENGGUNAKAN METODE MOST

DI PT. PANASONIC MANUFACTURING INDONESIA

Rizki Nurul Fathia, Sumiharni Batubara, Dian Mardi Safitri Laboratorium Sistem Produksi

Jurusan Teknik Industri, Fakultas Teknologi Industri, Universitas Trisakti

rizkinurulfathia8@gmail.com

Abstract

PT Panasonic Manufacturing Indonesia adalah perusahaan yang bergerak dalam bidang manufaktur yang melakukan proses produksi dan perakitan produk. Sebagai perusahaan yang melakukan proses produksi dan perakitan produk Air Conditioner, Air Conditioner Business Unit PT Panasonic Manufacturing Indonesia seringkali terjadi permasalahan terkait pencapaian target harian produksi untuk produk Air Conditioner Model CS-YN9RKJ. Identifikasi masalah dengan diagram ishikawa menunjukkan bahwa waktu setup mesin yang lama dipengaruhi oleh lamanya waktu setup mesin Fin Press FIX 18. Sedangkan, lamanya waktu pembuatan evaporator dan perakitan produk dipengaruhi oleh metode gerakan operator yang tidak sesuai standar. Lamanya waktu pembuatan evaporator juga disebabkan oleh tata letak (layout) yang tidak berdekatan antar stasiun kerja. SMED (Single Minute Exchange of Dies) adalah salah satu metode improvement dari Lean Manufacturing yang digunakan untuk mempercepat waktu yang dibutuhkan untuk melakukan setup pergantian dari memproduksi satu jenis produk ke model produk lainnya. Metode ini digunakan untuk mengurangi lamanya waktu setup mesin Fin Press FIX 18. Dari usulan perbaikan menggunakan metode SMED diperoleh waktu setup mesin Fin Press Fix 18 selama 931.15 detik yaitu adanya pengurangan waktu setup sebanyak 54.27%. Metode MOST (Maynard Operation Sequence Tecnique) adalah salah satu teknik predetermined time system untuk pengukuran waktu yang disusun berdasarkan urutan sub-sub aktivitas atau gerakan. Metode ini digunakan untuk mengurangi waktu proses pembuatan evaporator dan perakitan Air Conditioner Model CS-YN9RKJ. Usulan perbaikan yaitu melakukan perubahan gerakan dan postur tubuh operator. Selain itu, usulan perbaikan untuk proses pembuatan evaporator adalah melakukan perubahan tata letak (layout) stasiun kerja, sedangkan untuk proses perakitan adalah mengurangi elemen kerja operator. Dari usulan perbaikan menggunakan metode MOST diperoleh waktu proses pembuatan evaporator selama 1082.42 detik yaitu adanya pengurangan waktu sebanyak 19.47%. Sedangkan, waktu proses perakitan selama 393.27 detik yaitu adanya pengurangan waktu sebanyak 29%. Hasil usulan perbaikan menggunakan metode SMED dan MOST adalah pengurangan Manufacturing Lead Time selama 423415 detik atau adanya pengurangan Manufacturing Lead Time sebanyak 23 %.

Kata Kunci: SMED, MOST, Setup Mesin, Perakitan, Manufacturing Lead Time

1. PENDAHULUAN 1.1 Latar Belakang Masalah

PT Panasonic Manufacturing Indonesia adalah perusahaan yang bergerak dalam bidang manufaktur yang melakukan proses produksi dan perakitan produk. Sebagai perusahaan yang melakukan proses produksi dan perakitan produk Air Conditioner, Air Conditioner Business Unit PT Panasonic Manufacturing

Indonesia seringkali terjadi permasalahan terkait pencapaian target harian produksi untuk produk Air Conditioner Model CS-YN9RKJ. Identifikasi masalah dengan diagram ishikawa menunjukkan bahwa waktu setup mesin yang lama dipengaruhi oleh lamanya waktu setup mesin Fin Press FIX 18. Sedangkan, lamanya waktu pembuatan evaporator dan perakitan produk dipengaruhi oleh metode gerakan operator yang tidak sesuai standar. Lamanya

waktu pembuatan evaporator juga disebabkan oleh tata letak (layout) yang tidak berdekatan antar stasiun kerja.

1. 1 Rumusan Masalah

Permasalahan yang dihadapi oleh Air Conditioner Business Unit PT Panasonic Manufacturing Indonesia adalah tidak tercapainya target produksi harian untuk pembuatan Air Conditioner. Berdasarkan pengamatan, data aktual dan dan wawancara yang dilakukan dengan pihak perusahaan, masalah yang sedang dihadapi adalah tidak tercapainya target harian produksi dikarenakan lamanya waktu setup mesin pada mesin Fin Press FIX 18, lamanya proses pembuatan evaporator di lini produksi serta lamanya waktu perakitan produk Air Conditioner Cooling System (CS) atau unit dalam ruangan yang dipengaruhi oleh metode gerakan operator yang tidak sesuai standar. Lamanya waktu pembuatan evaporator juga disebabkan oleh tata letak (layout) yang tidak berdekatan antar stasiun kerja.

1. 2 Tujuan Penelitian

Tujuan dari penelitian yang dilakukan di Air Conditioner Business Unit PT Panasonic Manufacturing Indonesia adalah sebagai berikut:

1. Mengurangi waktu setup mesin Fin Press FIX 18 pada proses produksi produk Air Conditioner menggunakan metode SMED (Single Minute Exchange of Dies).

2. Mengurangi waktu proses pembuatan evaporator dan perakitan produk Air Conditioner unit luar di Line CS (Cooling System) menggunakan metode MOST (Maynard Operation Sequence Technique).

1. 3 Batasan Masalah

Batasan Masalah yang digunakan dalam penelitian di Air Conditioner Business Unit PT Panasonic Manufacturing Indonesia adalah sebagai berikut:

1. Penelitian difokuskan untuk produk Air Conditioner yang sering mengalami target harian produksi yang tidak tercapai yaitu Air Conditioner Model CS-YN9RKJ.

2. Penelitian hanya dilakukan di stasiun kerja Fin Press FIX 18.

3. Penelitian hanya dilakukan di stasiun kerja yang memproduksi evaporator untuk komponen perakitan produk Air Conditioner Cooling System (CS). 4. Penelitian hanya dilakukan di lini

perakitan produk Air Conditioner Cooling System (CS) atau unit dalam ruangan produk Air Conditioner. 2. TINJAUAN PUSTAKA 2.1 Pengukuran Waktu

2.1.1 Pengukuran Waktu Jam Henti Langkah-langkah yang dilakukan untuk melakukan pengukuran pendahuluan adalah sebagai berikut:

1) Menghitung standar deviasi dari waktu penyelesaian

σ = ∑ ̿ ……...…………...…... (1)

dimana, N = jumlah pengamatan pendahuluan yang telah dilakukan

x = waktu penyelesaian yang teramati selama dilakukan pengukuran pendahuluan yang telah dilakukan 2) Melakukan Uji Kecukupan Data

N’ = ∑ ∑ ∑ …………... (2)

dimana, k = tingkat keyakinan s = tingkat/derajat ketelitian

Dalam penelitian kali ini digunakan tingkat tingkat ketelitian yang digunakan sebesar 5% dan tingkat keyakinan yang digunakan sebesar 95%. Jumlah pengamatan dan pengumpulan data dilakukan selama 30 kali untuk setiap kegiatan. Rumus perhitungan Uji Kecukupan Data adalah sebagai berikut.

N’ =

∑ ∑

∑ ……….... (3)

dimana, N = jumlah data pengamatan N’ = jumlah data teoritis

3) Menghitung standard deviasi distribusi harga rata-rata (sampel) waktu penyelesaian yang diukur

= ∑ √ ∑ ……….... (4) dimana, N = jumlah data pengamatan N’ = jumlah data teoritis

4) Melakukan Uji Keseragaman Data dengan menentukan Batas Kontrol Atas (BKA) dan Batas Kontrol Bawah (BKB)

BKA = ̿ + 3. ………..…..….... (5) BKB = ̿ - 3. ………...….... (6) Data dikatakan seragam apabila waktu rata – rata berada diantara BKA dan BKB. 5) Perhitungan Waktu Siklus

Waktu siklus merupakan waktu rata-rata dari semua pekerjaan yang telah dilakukan.

Ws = ∑ …... ………...……... (7) dimana, xi = waktu yang dikumpulkan N = jumlah pengamatan pendahuluan yang telah dilakukan

6) Perhitungan Waktu Normal

Waktu normal adalah waktu penyelesaianpekerjaan yang diselesaikan oleh pekerja dalam kondisi wajar dan kemampuan rata-rata. Dengan menggunakan rumus:

Wn = Ws x p…....……….... (8) dimana, Ws = waktu siklus

p = faktor penyesuaian 7) Perhitungan Waktu Baku

Waktu baku adalah waktu yang dibutuhkan secara wajar oleh pekerja normal untuk menyelesaikan pekerjaan yang dikerjakan dalam sistem kerja terbaik saat itu.

Wb = Wn + (1 x A) …....………... (9) dimana, Wn = waktu normal

A = % kelonggaran 2.1 Tata Letak Pabrik

Tata Letak Pabrik adalah tata cara pengaturan fasilitas - fasilitas pabrik dengan memanfaatkan luas area secara optimal guna menunjang kelancaran proses produksi (Wignjosoebroto, S., 2003: 67).

2.2 Peta - Peta Kerja

Peta-peta kerja merupakan salah satu alat yang sistematis dan jelas untuk berkomunikasi secara luas dan sekaligus melalui peta-peta kerja ini kita bisa mendapatkan informasi-informasi yang diperlukan untuk memperbaiki suatu metode kerja.

2.3.1 Simbol-Simbol Standar Yang Dipakai Untuk Pembuatan Peta Kerja

Operasi, Inpeksi, Tranposrtasi, Menunggu, Menyimpan, Aktivitas Ganda

2.3.2 Macam-Macam Peta Kerja

2.3.2.1 Peta Proses Operasi

Peta Proses Operasi merupakan suatu diagram yang menggambarkan langkah-langkah proses yang akan dialami bahan baku mengenai urutan operasi dan pemeriksaan. (Sutalaksana, 2000)

2.3.2.2 Peta Aliran Proses

Peta aliran proses digunakan untuk mengamati secara lebih lengkap dan rinci setiap komponen pembentuk suatu produk.

2.3.2.3 Peta Tangan Kiri dan Tangan Kanan

Peta ini menggambarkan semua gerakan pada saat bekerja dan waktu menganggur yang dilakukan oleh tangan kiri dan tangan kanan.

2.3 Therblig

Seorang tokoh yang meneliti gerakan-gerakan dasar secara mendalam adalah Frank B.Gilbert beserta istrinya. Ia menguraikan gerakan kedalam 17 gerakan dasar atau elemen gerakan yang dinamai Terblig.(Sutalaksana, 2000)

2.4 SMED (Single Minute Exchange Of

Dies)

SMED (Single Minute Exchange Of Dies) adalah salah satu metode improvement dari Lean Manufacturing yang digunakan untuk mempercepat waktu yang dibutuhkan untuk melakukan setup pergantian dari memproduksi satu jenis produk ke model produk lainnya Shingo (1985) mendefinisikan:

a. Operasi setup eksternal adalah semua operasi yang dapat dilakukan saat mesin beroperasi

b. Operasi setup internal adalah semua operasi yang hanya dapat dilakukan ketika mesin dihentikan/ tidak beroperasi

2.5 MOST (Maynard Operation

Sequence Technique)

MOST (Maynard Operation Sequence Tecnique) adalah salah satu teknik pengukuran waktu yang disusun berdasarkan urutan sub-sub aktivitas atau gerakan.

2.6.1 Model - Model Urutan MOST Metode MOST terdiri dari model-model urutan dasar (Basic Sequence Model). Model ini terdiri dari 3 urutan kegiatan, yaitu: a. Urutan gerakan umum (The general move sequence)

Model ini dipakai bila terjadi perpindahan objek dengan bebas. Model urutan gerakan umum ini adalah A B G A B P A. b. Urutan gerakan terkendali (The controlled move sequence)

Model ini menggambarkan perpindahan objek secara manual dibatasi satu arah karena kontak atau menempel dengan objek lainnya. Model urutan gerak ini adalah A B G M X I A.

c. Urutan pemakaian peralatan (The tool use sequence)

Model ini dipakai bagi gerakan yang memakai bantuan alat. Model urutan ini adalah ABG/ABP/…/ABG/A.

2.6 Manufacturing Lead Time

Manufacturing Lead Time adalah total waktu yang dibutuhkan untuk memproduksi

sebuah item, tidak termasuk lead time pembelian. Termasuk didalamnya persiapan order, waktu antri, waktu setup, waktu proses, waktu perpindahan, waktu inspeksi dan waktu pengambilan. (Fogarty, et al, 1991).

MLT = ∑ Q + ∑ S + N X ∑ O)+ ∑ W + ∑ M…....……..…...…... (10) Dimana,

Q = Waktu antrian, S = Waktu setup, N = Lot Size, O = Waktu operasi, W= Waktu menunggu M = Waktu perpindahan

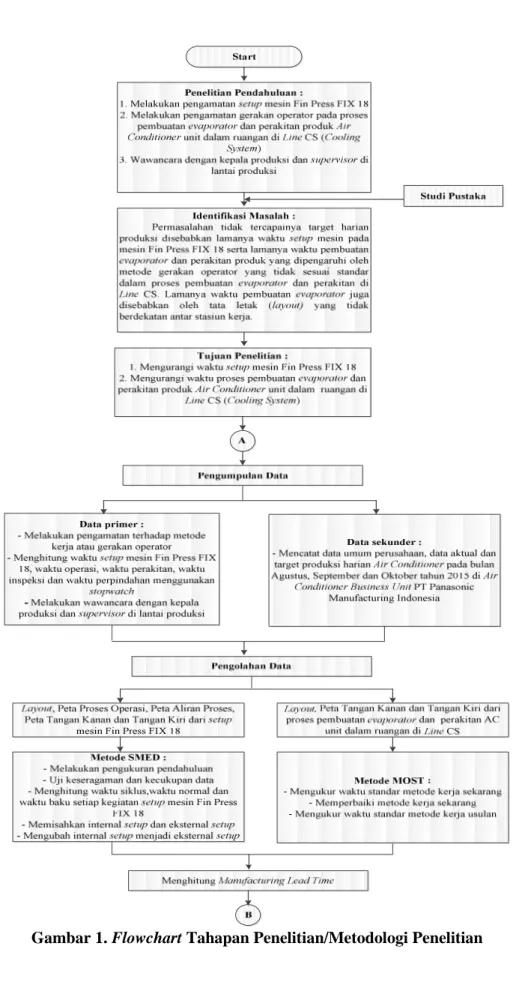

3. Metodologi Penelitian

Metodologi penelitian merupakan suatu proses kerangka pikir yang sistematis yang terdiri dari beberapa tahapan penelitian sehingga penelitian yang dilakukan lebih terarah untuk menuju kepada suatu solusi dan penyelesaian hasil yang lebih baik. Tahapan penelitian didalamnya terdiri dari penelitian pendahuluan, identifikasi masalah, studi pustaka, tujuan penelitian, pengumpulan data, pengolahan data, analisa dan usulan serta kesimpulan dan saran.

Gambar 2. Flowchart Tahapan Penelitian/Metodologi Penelitian (lanjutan) 4. HASIL DAN PEMBAHASAN

4.1 Usulan Perbaikan Tata Letak (Layout) Proses Pembuatan Evaporator

Usulan perbaikan tata letak (layout) dalam proses pembuatan evaporator dilakukan karena letak antar stasiun kerja atau mesin yang tidak berdekatan. Tujuan usulan perbaikan layout adalah untuk mempersingkat waktu proses, jarak antar mesin atau antara operasi

yang satu dengan yang lain. Perubahan layout tersebut dilakukan untuk semua stasiun kerja selain mesin cutting evaporator dengan konveyor yang berjarak 0 cm. Usulan perbaikan tata letak (layout) dalam proses pembuatan evaporator digunakan untuk pengukuran waktu menggunakan metode MOST. Berikut ini Tabel 1 yang menunjukkan perubahan jarak antar stasiun kerja proses pembuatan evaporator.

Tabel 1. Perubahan Jarak Antar Stasiun Kerja Proses Pembuatan Evaporator

4.2 Metode SMED (Single Minute

Exchange Of Dies) untuk

Mengurangi Lamanya Waktu Setup Mesin Fin Press FIX 18

4.2.1 Tahap A

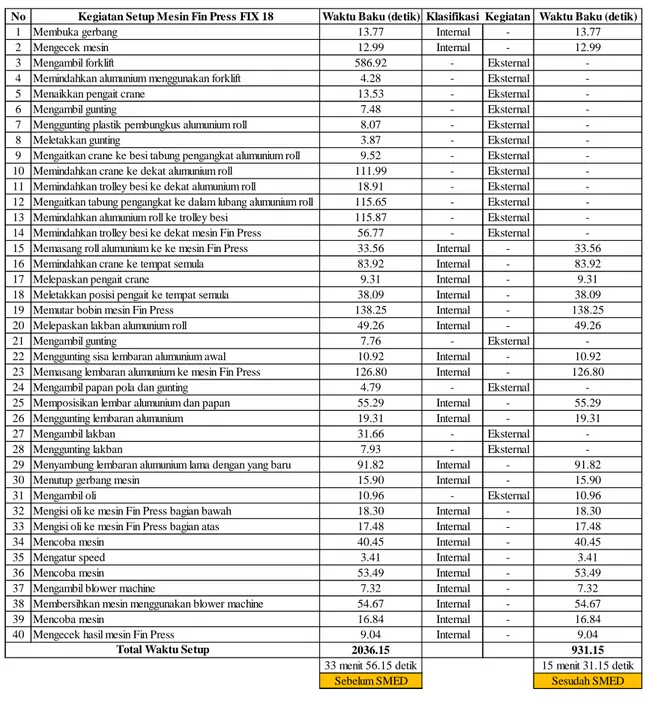

Tahap A, di mana perusahaan tidak membuat perbedaan antara operasi pengaturan internal dan eksternal dan akibatnya mesin tetap menganggur untuk waktu yang sangat lama. Dari hasil pengambilan data secara aktual di lantai produksi, diperoleh 40 aktivitas setup

mesin Fin Press FIX 18 dan juga total waktu baku untuk seluruh aktivitas yaitu selama 2167.52 detik setara dengan 33 menit 56.15 detik.

4.2.2 Tahap B

Tahap B, di mana perusahaan memisahkan operasi setup internal dari operasi setup eksternal. Dari hasil pengamatan tidak terdapat adanya operasi setup eksternal dan dalam hal ini berarti semua kegiatan setup mesin dilakukan oleh operator saat mesin tidak

No Stasiun Kerja

1 Hairpin Bender Stasiun Kerja Jarak (cm) Stasiun Kerja Jarak (cm) 2 Fin Press FIX 18 1 - 2 150 1 - 2 100 3 Expand Evaporator 2 - 3 350 2 - 3 100 4 Cutting Evaporator 3 - 4 200 3 - 4 100 5 Konveyor 4 - 5 0 4 - 5 0 6 Oven 5 - 6 250 5 - 6 50 7 Painting Evaporator 6 - 7 3000 6 - 7 150 8 Line CS 7 - 8 5000 7 - 8 250

Jarak antar Stasiun Kerja

Awal Usulan

beroperasi, sehingga tidak ada pengurangan waktu setup mesin Fin Press FIX 18. Dalam tahap ini waktu setup mesin Fin Press FIX 18 masih tetap atau sama dengan tahap A yaitu selama 2167.52 detik setara dengan 33 menit 56.15 detik.

4.2.3 Tahap C

Tahap C, di mana perusahaan mengkonversi secara maksimum operasi setup

internal maupun eksternal. Dalam tahap ini dilakukan perubahan kegiatan atau operasi yang bisa dilakukan perubahan dari operasi setup internal menjadi eksternal untuk menghemat waktu setup mesin. Berikut ini Tabel 2 yang menampilkan perubahan operasi internal menjadi eksternal setup pada mesin Fin Press FIX 18.

Tabel 2. Perubahan Operasi Internal menjadi Eksternal Setup pada Mesin Fin Press FIX 18

Dari tahap ini terdapat pengurangan waktu setup mesin Fin Press Fix 18 selama 1105 detik atau pengurangan waktu sebesar 45.73 % dari

waktu setup awal sebelum dilakukan usulan perbaikan menggunakan metode SMED. Pengurangan waktu merupakan hasil

No Kegiatan Setup Mesin Fin Press FIX 18 Waktu Baku (detik) Waktu Baku (detik)

1 Membuka gerbang 13.77 Internal - 13.77

2 Mengecek mesin 12.99 Internal - 12.99

3 Mengambil forklift 586.92 - Eksternal

-4 Memindahkan alumunium menggunakan forklift 4.28 - Eksternal

-5 Menaikkan pengait crane 13.53 - Eksternal

-6 Mengambil gunting 7.48 - Eksternal

-7 Menggunting plastik pembungkus alumunium roll 8.07 - Eksternal

-8 Meletakkan gunting 3.87 - Eksternal

-9 Mengaitkan crane ke besi tabung pengangkat alumunium roll 9.52 - Eksternal

-10 Memindahkan crane ke dekat alumunium roll 111.99 - Eksternal

-11 Memindahkan trolley besi ke dekat alumunium roll 18.91 - Eksternal

-12 Mengaitkan tabung pengangkat ke dalam lubang alumunium roll 115.65 - Eksternal

-13 Memindahkan alumunium roll ke trolley besi 115.87 - Eksternal

-14 Memindahkan trolley besi ke dekat mesin Fin Press 56.77 - Eksternal

-15 Memasang roll alumunium ke ke mesin Fin Press 33.56 Internal - 33.56

16 Memindahkan crane ke tempat semula 83.92 Internal - 83.92

17 Melepaskan pengait crane 9.31 Internal - 9.31

18 Meletakkan posisi pengait ke tempat semula 38.09 Internal - 38.09

19 Memutar bobin mesin Fin Press 138.25 Internal - 138.25

20 Melepaskan lakban alumunium roll 49.26 Internal - 49.26

21 Mengambil gunting 7.76 - Eksternal

-22 Menggunting sisa lembaran alumunium awal 10.92 Internal - 10.92

23 Memasang lembaran alumunium ke mesin Fin Press 126.80 Internal - 126.80

24 Mengambil papan pola dan gunting 4.79 - Eksternal

-25 Memposisikan lembar alumunium dan papan 55.29 Internal - 55.29

26 Menggunting lembaran alumunium 19.31 Internal - 19.31

27 Mengambil lakban 31.66 - Eksternal

-28 Menggunting lakban 7.93 - Eksternal

-29 Menyambung lembaran alumunium lama dengan yang baru 91.82 Internal - 91.82

30 Menutup gerbang mesin 15.90 Internal - 15.90

31 Mengambil oli 10.96 - Eksternal 10.96

32 Mengisi oli ke mesin Fin Press bagian bawah 18.30 Internal - 18.30

33 Mengisi oli ke mesin Fin Press bagian atas 17.48 Internal - 17.48

34 Mencoba mesin 40.45 Internal - 40.45

35 Mengatur speed 3.41 Internal - 3.41

36 Mencoba mesin 53.49 Internal - 53.49

37 Mengambil blower machine 7.32 Internal - 7.32

38 Membersihkan mesin menggunakan blower machine 54.67 Internal - 54.67

39 Mencoba mesin 16.84 Internal - 16.84

40 Mengecek hasil mesin Fin Press 9.04 Internal - 9.04

2036.15 931.15

33 menit 56.15 detik 15 menit 31.15 detik

Sebelum SMED Sesudah SMED

Total Waktu Setup

perubahan 17 operasi internal setup menjadi eksternal setup dimana operasi yang awalnya dilakukan ketika mesin dihentikan atau tidak beroperasi bisa dilakukan saat mesin sedang beroperasi.

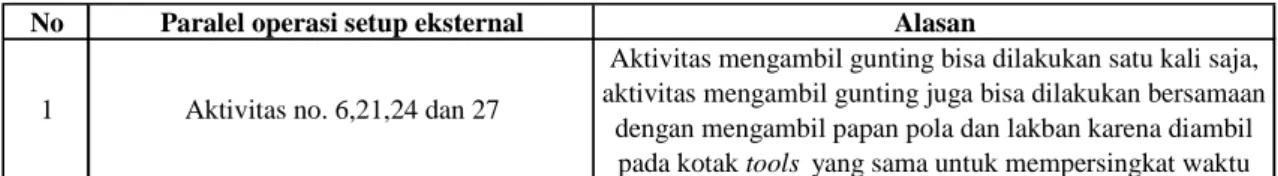

4.2.4 Tahap D

Tahap D, memperlancar semua aspek operasi setup. Fase ini bertujuan untuk perbaikan sistematis dari setiap dasar pengoperasian setup internal dan eksternal, pengembangan solusi untuk menyelesaikan

tugas-tugas yang berbeda dalam cara yang lebih mudah, lebih cepat dan lebih aman. Pada tahap ini yaitu memparalelkan atau menggabungkan operasi setup eksternal untuk mempermudah dan mempersingkat waktu setup mesin. Setelah melihat data setup internal dan eksternal mesin Fin Press FIX 18, diperoleh empat macam aktivitas yang bisa diparalelkan untuk mempersingkat waktu setup mesin. Berikut ini Tabel 3 yang menunjukkan kegiatan memparalelkan operasi eksternal setup pada mesin Fin Press FIX 18.

Tabel 3. Memparalelkan Operasi Eksternal Setup pada Mesin Fin Press FIX 18

4.3 Metode MOST

4.3.1 Parameter Indeks Proses Pembuatan

Evaporator

Parameter indeks ditentukan dari tabel MOST berdasarkan elemen kerja yang dikerjakan. Contoh parameter indeks proses awal pembuatan evaporator terdapat pada elemen pekerjaan ke-2 yaitu operator menjangkau hasil pemotongan material yang terletak di mesin hairpin bender sejauh 2 langkah kemudian operator membungkuk dan duduk dengan posisi lutut menyentuh lantai. Pengendalian pada objek yang ringan yaitu seberat 0.5 kg dengan menempatkan objek ke trolley sejauh jangkauan tangan. Tangan, kaki dan tubuh digerakkan untuk merubah posisi tubuh membungkuk menjadi berdiri, tanpa penyesuaian dan tidak ada gerakan kembali. Model urutan pada elemen pekerjaan ke-2 adalah A1B10G1A1B10P1A0 dengan total indeks 24.

Usulan perbaikan elemen pekerjaan ke-2 operator yaitu postur tubuh operator membungkuk dan duduk dengan posisi lutut menyentuh lantai diubah menjadi posisi berdiri dan kegiatan tangan, kaki serta tubuh yang digerakkan untuk merubah posisi tubuh membungkuk menjadi berdiri dihilangkan. Sehingga model urutan pada elemen pekerjaan ke-2 adalah A1B0G1A1B0P1A0 dengan total indeks 4.

4.3.2 Parameter Indeks Proses Perakitan

Air Conditioner Model CS-YN9RKJ

Contoh parameter indeks proses awal pembuatan perakitan Air Conditioner Model CS-YN9RKJ terdapat pada elemen pekerjaan ke-145 yaitu operator membawa unit ke pallet sejauh 6 langkah dengan postur tubuh berdiri tanpa gerakan tubuh secara menyeluruh. Pengendalian pada objek yang berat yaitu seberat 19 kg dengan menempatkan unit sejauh jangkauan tangan. Kemudian tubuh membungkuk dan bangkit untuk kembali berdiri. Objek diletakkan begitu saja dan operator kembali ke posisi semula sejauh 6 langkah. Model urutan pada elemen pekerjaan ke-145 adalah A10B0G3A1B6P1A10 dengan total indeks 31.

Usulan perbaikan elemen pekerjaan ke-145 operator yaitu langkah operator untuk membawa unit ke pallet awal sejauh 6 langkah diubah menjadi 2 langkah. Gerakan tubuh membungkuk dan bangkit untuk kembali berdiri diubah menjadi posisi berdiri tanpa gerakan tubuh secara menyeluruh. Gerakan operator kembali ke posisi semula sejauh 6 langkah diubah menjadi 2 langkah.

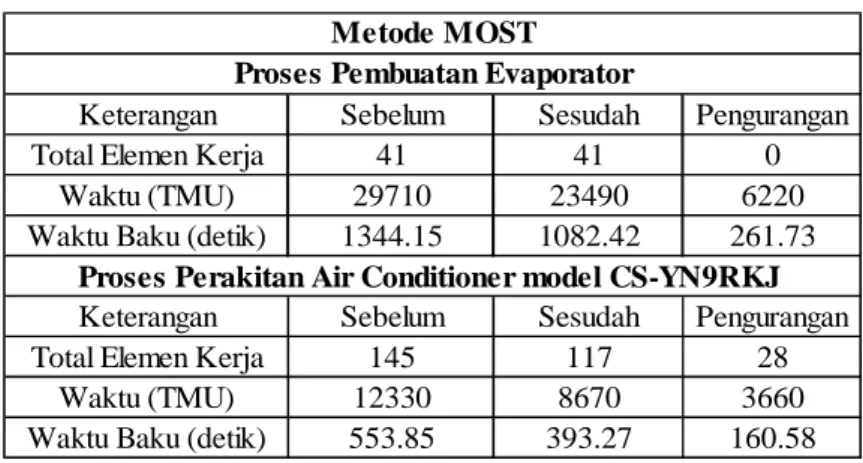

Setelah dilakukan perhitungan waktu baku dengan menggunakan metode MOST, berikut ini Tabel 4 yang menunjukkan perbedaan sebelum dan sesudah perbaikan menggunakan metode MOST.

No Paralel operasi setup eksternal Alasan

Aktivitas mengambil gunting bisa dilakukan satu kali saja, aktivitas mengambil gunting juga bisa dilakukan bersamaan

dengan mengambil papan pola dan lakban karena diambil pada kotak tools yang sama untuk mempersingkat waktu Aktivitas no. 6,21,24 dan 27

Tabel 4. Perbandingan Sebelum dan Sesudah Perbaikan

Dari hasil pengukuran waktu metode kerja usulan menggunakan metode MOST diperoleh waktu baku sebesar 1082.42 detik yaitu adanya pengurangan waktu sebesar 261.73 detik dari metode kerja awal proses pembuatan 1 unit evaporator dengan membuat usulan perbaikan tata letak (layout).. Sedangkan, usulan perbaikan untuk perakitan yaitu 117 elemen pekerjaan dengan pengurangan 28 elemen pekerjaan dari metode kerja awal. Hasil pengukuran waktu metode kerja usulan menggunakan metode MOST diperoleh waktu baku sebesar 393.27 detik yaitu adanya pengurangan waktu sebesar 160.58 detik dari metode kerja awal dalam proses perakitan 1 unit Air Conditioner model CS-YN9RKJ di Line CS (Cooling System).

4.4 Manufacturing Lead Time

Dalam pengolahan data kali ini, waktu antrian (Q), waktu menunggu (W) dan waktu perpindahan diabaikan (M). Hal itu dikarenakan tujuan untuk penelitian kali ini adalah mengurangi waktu setup dan waktu perakitan dan juga tidak adanya waktu antrian, waktu menunggu dan waktu perpindahan dalam pengamatan dan pengambilan data aktual di lantai produksi. Oleh karena itu, dalam pengolahan data kali ini, variable yang digunakan dalam perhitungan Manufacturing Lead Time hanya lot size (N), waktu setup (S) dan waktu operasi (O).

4.4.1 Manufacturing Lead Time Awal Waktu setup mesin Fin Press FIX 18 sebelum dilakukan usulan perbaikan menggunakan metode SMED (Single Minute Exchange Of Dies) adalah sebesar 2036.15 detik. Sedangkan, hasil pengukuran waktu

metode kerja awal dengan menggunakan metode MOST (Maynard Operation Sequence Tecnique) untuk waktu operasi pembuatan evaporator diperoleh waktu sebesar 1344.15 detik dan waktu operasi perakitan Air Conditioner model CS-YN9RKJ diperoleh waktu sebesar 553.85 detik. Lot Size yang digunakan adalah 1000 untuk proses pembuatan evaporator dan perakitan Air Conditioner model CS-YN9RKJ. Hasil perhitungan Manufacturing Lead Time awal dengan menggunakan rumus pada persamaan 9 diperoleh waktu 1900036 detik.

4.4.2 Manufacturing Lead Time Setelah Penerapan Metode SMED dan MOST

Waktu setup mesin Fin Press FIX 18 setelah dilakukan usulan perbaikan menggunakan metode SMED (Single Minute Exchange of Dies) adalah sebesar 931.15 detik. Sedangkan, hasil pengukuran waktu metode kerja usulan perbaikan dengan menggunakan metode MOST (Maynard Operation Sequence Tecnique) untuk waktu operasi pembuatan evaporator diperoleh waktu sebesar 1082.42 detik dan waktu operasi perakitan Air Conditioner model CS-YN9RKJ diperoleh waktu sebesar 393.27 detik. Lot Size yang digunakan adalah 1000 untuk proses pembuatan evaporator dan perakitan Air Conditioner model CS-YN9RKJ. Hasil perhitungan Manufacturing Lead Time setelah dilakukan usulan perbaikan menggunakan SMED dan MOST dengan menggunakan rumus pada persamaan 9 diperoleh waktu 1476621 detik.

Keterangan Sebelum Sesudah Pengurangan

Total Elemen Kerja 41 41 0

Waktu (TMU) 29710 23490 6220

Waktu Baku (detik) 1344.15 1082.42 261.73

Keterangan Sebelum Sesudah Pengurangan

Total Elemen Kerja 145 117 28

Waktu (TMU) 12330 8670 3660

Waktu Baku (detik) 553.85 393.27 160.58

Metode MOST Proses Pembuatan Evaporator

5. KESIMPULAN

Berdasarkan pengamatan dan perhitungan yang dilakukan di Air Conditioner Business Unit PT Panasonic Manufacturing Indonesia dapat disimpulkan bahwa:

1. Waktu setup kegiatan mesin Fin Press FIX 18 awal yaitu selama 2036.15 detik dan setelah dilakukan usulan perbaikan menggunakan metode SMED waktu setup mesin yang dibutuhkan yaitu selama 931.15 detik. Hasil dari usulan perbaikan adalah pengurangan waktu setup mesin Fin Press Fix 18 selama 1105 detik atau adanya pengurangan waktu setup mesin sebanyak 54.27 %.

2. Hasil pengukuran waktu menggunakan metode MOST pada metode kerja awal proses pembuatan evaporator diperoleh waktu (TMU) sebesar 29710 dengan waktu baku selama 1344.15 detik untuk proses pembuatan 1 unit evaporator. Dari hasil usulan perbaikan diperoleh waktu (TMU) sebesar 23490 dengan waktu baku selama 1082.42 detik yaitu adanya pengurangan waktu sebesar 261.73 detik atau pengurangan waktu sebesar 19.47% dari metode kerja awal proses pembuatan 1 unit evaporator. Sedangkan, pengukuran waktu metode kerja awal pada proses perakitan Air Conditioner model CS-YN9RKJ diperoleh waktu (TMU) sebesar 12330 dengan waktu baku selama 553.85 detik untuk proses perakitan 1 unit Air Conditioner model CS-YN9RKJ. Dari hasil usulan perbaikan diperoleh waktu (TMU) sebesar 8670 dengan waktu baku selama 393.27 detik yaitu adanya pengurangan waktu sebesar 160.58 detik atau pengurangan waktu sebesar 29% dari metode kerja awal proses perakitan Air Conditioner model CS-YN9RKJ.

3. Manufacturing Lead Time awal adalah selama 1900036 detik dan setelah dilakukan usulan perbaikan menggunakan metode SMED dan MOST adalah selama 11476621 detik. Hasil usulan perbaikan

menggunakan metode SMED dan MOST adalah pengurangan Manufacturing Lead Time selama 423415 detik atau adanya pengurangan Manufacturing Lead Time sebanyak 23 %.

DAFTAR PUSTAKA

Sutalaksana, IZ, Ruhana A., J.H.Tjakraatmadja. (2000). Teknik Tata Cara Kerja. Bandung: Jurusan Teknik Industri ITB. Wignjosoebroto, Sritomo. (2000). Ergonomi, Studi Gerak dan Waktu. Surabaya: Penerbit Guna Widya.

Shingo, Shiego. (1983). A Revolution in Manufacturing: The SMED System. Massachusetts.

Niebel, B. W. (1988). Motion and Time Study. Irwin, Honewood, Illinois.

Barnes, Ralph M. (1980). Motion and Time Study, Design and Measurement of work .Seventh Edition. New York: John Willey & Sons.

Mr. Rahul.R.Joshi, Prof.G.R.Naik. (2012). Reduction in Setup Time by SMED A Literature Review. International Journal of Modern Engineering Research (IJMER). Vol.2, Issue.1, Jan-Feb 2012 pp-442-444. India: PG. Student and Asso. Professor Department of Production Engineering, KIT’s College of Engineering. Kolhapur Shivaji University.

Tanjung Toan Saravanan, A.N.M. Karim, H.M.Emrul Kays, A.K.M.N Amin, M.H Hasan. (2014). Journal Improvement of Workflow and Productivity through Application of Maynard Operation Sequence Technique (MOST). International Conference on Industrial Engineering and Operations Management Bali, Indonesia. Malaysia: SAutomotive Industry Sdn Bhd and Department of Manufacturing and Materials Engineering. International Islamic University.