10 BAB II

TINJAUAN PUSTAKA A. Teori dan Kajian Pustaka

1. Sepuluh Keputusan Startegis Manajemen Operasi

Persaingan bisnis saat ini berkembang sangat pesat dan cepat.

Berkembangnya zaman juga diikuti dengan banyak bermunculan industri- industri baru. Industri baru ini membawa inovasi atas perkembangan atas metode lama maka dari itu diperlukannya startegi yang sesuai dengan kondisi industri untuk dapat mengikuti persaingan industri. Strategi manajemen operasi bertujuan menganalisa kemampuan industri dan kekurangan industri.

Salah satu permasalahan yang sering terjadi dalam industri konveksi yakni dalam sistem penjadwalan yang digunakan. Dalam penjadwala tersebut apabila terjadi ketidaktepatan dalam pengunaan sistem penjadwalan maka akan terjadi keterlambatan dalam melakukan produksinya. Menurut Heizer dan Render (2016), diferensiasi, biaya rendah dan Respons cepat dapat dicapai ketika, manajer membuat keputusan yang efektif di dalam sepuluh bidang manajemen operasi. Keputusan ini dikenal sebagai keputusan operasi (keputusan operasi). Berikut ini sepuluh keputusan manajemen operasional yang mendukung misi dan menerapkan strategi:

a. Merancang barang dan jasa. Merancang barang dan jasa didirikan sebagian besar proses transformasi akan dilakukan. Keputusan biaya, kualitas dan sumber daya manusia bergantung pada keputusan desain.

b. Kualitas. Harapan kualitas pelanggan harus ditetapkan, peraturan dan prosedur standar untuk mengidentifikasi dan mencapai standar kualitas-kualitas ini.

c. Proses desain dan kapasitas. Keputusan proses yang diambil diambil manajemen membutuhkan komitmen dalam hal teknologi, kualitas, penggunaan sumber daya manusia dan pemeliharaan khusus.

Komitmen pengeluaran dan modal ini akan menentukan struktur biaya dasar perusahaan.

d. Pemilihan lokasi. Keputusan tentang lokasi organisasi manufaktur dan jasa menentukan kesuksesan perusahaan.

e. Desain Tata Letak. Aliran bahan baku, kapasitas yang dibutuhkan, tingkat karyawan, keputusan teknologi dan persyaratan persediaan mempengaruhi tata letak.

f. Sumber daya manusia dan desain pekerjaan. Manusia adalah bagian yang tidak terpisahkan dan mahal dari keseluruhan desain sistem.

Oleh karena itu, kualitas diberikan lingkungan kerja, bakat dan keahlian yang dibutuhkan, dan upah yang harus didefinisikan dengan jelas.

g. Manajemen rantai pasokan. Keputusan ini menjelaskan apa yang harus dibuat dan apa yang harus dibeli.

h. Persediaan. Keputusan inventaris dapat dioptimalkan hanya jika kepuasan pelanggan, pemasok, perencanaan produksi dan sumber daya manusia dipertimbangkan.

i. Penjadwalan. Jadwal produksi yang bisa diterapkan dan efisien harus dikembangkan.

j. Pemeliharaan. Keputusan harus dibuat pada tingkat keandalan dan stabilitas yang diinginkan.

Berdasarkan sepuluh keputusan startegis manajemen operasi di atas apabila dalam setiap strategi terpenuhi dan sesuai dengan kondisi industri maka industri tersebut dapat bersaing dan berkembang lebih cepat di dunia persaingan industri. Apabila masih terjadi ketidakseimbangan dalam keputusan tersebut industri akan terjadi penurunan. Maka dari itu keputusan startegis manajemen operasi diperlukan dalam industri guna mengembangkan industrinya dan dapat mengikuti dunia persaingan bisnis.

2. Penjadwalan Produksi

Penjadwalan (scheduling) merupakana bagian dalam dunia industri yang sangat penting dimana memiliki proses yang sangat kompleks.

Penjadwalan produksi adalah salah satu hal yang penting dan memiliki pengaruh yang sangat tinggi dalam proses operasi pada industri. Dalam sebuah industri penjadwalan diperlukan dalam mengalokasikan pengurutan pekerjaan pesanan yang diterima, pengelolaan mesin mesin yang digunakan kemudian juga pengolahan waktu proses yang dibutuhkan. Penjadwalan

produksi bertujuan dalam meminimumkan waktu yang dibutuhkan dalam memproduksi pesanan dan juga mengefisienkan penggunakan mesin produksi.

Menurut Aris Restu (2012) penjadwalan produksi merupakan penegelolaan atas tugas-tugas (aktivitas) sumer daya yang ada agar dapat mencapai hasil yang optimal, dengan pengelolaan tersebut didapati urutan proses yang dapat meminimalkan waktu penyelesaian pekerjaan.

Menurut Murdifin Mahfud (2017) dalam buku manajemen produksi modern bahwa penjadwalan produksi adalah penentuan waktu dan jumlah atas sumber daya yang meliputi kapasitas, fasilitas produksi, dan bahan baku, serta tenaga kerja yang dibutuhkan dalam produksi suatu produk atau jasa agar produksi dapat berlangsung secara tepat jumlah, efisien, efektif dan kualitas yang baik.

Dari definisi yang telah dijelaskan di atas bahwasanya penjadwalan produksi adalah pengelolaan atas sumber daya yang dimiliki industri, tugas dari setiap proses yang ada dan juga mengatur urutan dalam proses produksi guna mendapati output yang minimum dalam waktu proses yang dibutuhkan dan juga sesuai dengan target permintaan konsumen.

3. Jenis-Jenis Penjadwalan Produksi

Dalam penjadwalan memiliki jenis yang sesuai dengan kondisi dari setiap industri berdasarkan jenis barang yang akan diproduksinya. Setiap industri memiliki karakteristik yang berbeda, dari segi produk, proses

produksi, dan sumber daya yang dimilki. Maka dari itu penjdawalan memiliki jenis yang dapat menyesuaikan produksi industri tersebut. Berikut beberapa jenis penjadawalan menurut T. Hani Handoko (2011):

a. Penjadwalan ke depan (forward Scheduling)

Penjadwalan kedepan adalah penjadwalan yang dimulai dari memenuhi persayaratan-persayaratan yang dipenuhi kemudian menyususun berdasarkan tanggal permulaan operasi produksi yang telah diketahui. Kegiatan penjadwalan produksi ini dimulai dari operasi produksi pertama sampai ke operasi produksi terakhir. Dalam jenis penjadwalan ini bertujuan untuk menyusun penjadwalan pada tanggal permualaan suatu pesanan sampai pada tanggal penyelesaian suatu pesanan yang ditentukan berdasarkan siklus proses produksi.

b. Penjadwalan Mundur (backward Scheduling)

Penjadwalan yang diawali dengan sesuai tanggal jatuh tempo yang miliki oleh pesanan (menjadwalkan kegiatan operasi yang terakhir terlebih dahulu). Dalam penjadwalan ini dilihat dari tanggal penyelesaian yang telah disepakati dari pihak pelaggan dengan pihak industri dengan menentukan jadwal untuk kegiatan sebelumnya satu persatu secara mundur untuk menentukan tanggal dimulai produksi.

c. Penjadwalan Pesanan (Order Scheduling)

Penjadwalan yang dilakukan berdasarkan waktu setiap pesanan tersebut harus dikerjakan. Pejadwalan pesanan tersebut dapat menunjukan kualitas

yang berbeda berdasarkan pesanan tersebut yang akan diproduksi dalam periode tertentu oleh pihak industri.

d. Penjawdalan Mesin (Machine Scheduling)

Dalam penyusunan penjadwalan ini yakni berdasarkan waktu pengerjaan yang dimiliki setiap mesin yag ada. Penjadwalan ini menentukan beban waktu pekerjaaan pada setiap mesin. Pendekatan penjadwalan yang baik haruslah sederhana, jelas mudah dimengerti, mudah dilaksanakan flesksibel dan realistis.

4. Metode Penjadwalan Produksi

Penjadwalan produksi berdasarkan urutan proses produksi dapat dibagi menjadi 2 jenis, yaitu pertama, Job Shop adalah pola aliran pekerjaan N melalui mesin M dengan pola aliran sewenang-wenang dan proses pemilahan pekerjaan untuk lintasan produk yang tidak teratur. Dalam metode penjadwalan produksi terdapat beberapa bahan data yang diperlukan untuk menyusun penjadwalan sangat bergantung pada hal-hal berikut ini ini :

a. Jumlah produk atau job yang akan dijadwalkan b. Jumlah mesin yang dimiliki dan yang digunakan c. Ukuran dari keberhasilan penjadwalan

d. Pola aliran proses

e. Jenis aliran proses produksi

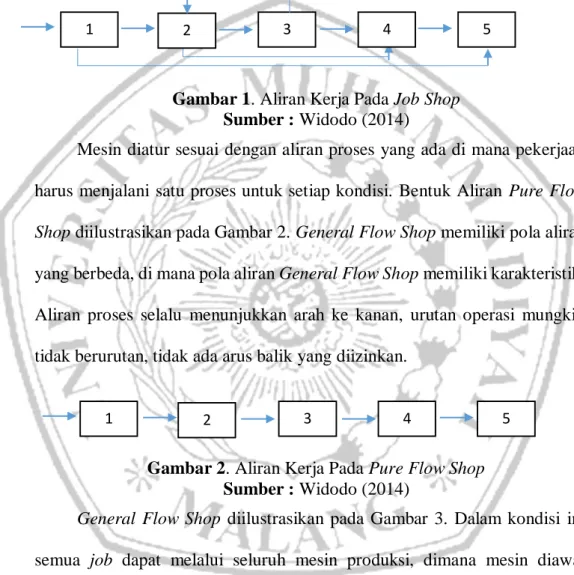

Penjadwalan dalam proses produksi job shop salah satu karakteristiknya adalah bentuk layout job shop biasanya diklasifikasikan dari peralatan yang memiliki fungsi serupa di suatu daerah seperti yang

diilustrasikan pada Gambar 1. Kedua, Flow Shop adalah proses menentukan urutan pekerjaan yang memiliki lintasan produk yang sama atau hampir sama.

Pada dasarnya ada beberapa jenis pola flow shop, termasuk: Pure Flow Shop, Flow shop yang memiliki lini produksi yang sama untuk semua tugas.

Gambar 1. Aliran Kerja Pada Job Shop Sumber : Widodo (2014)

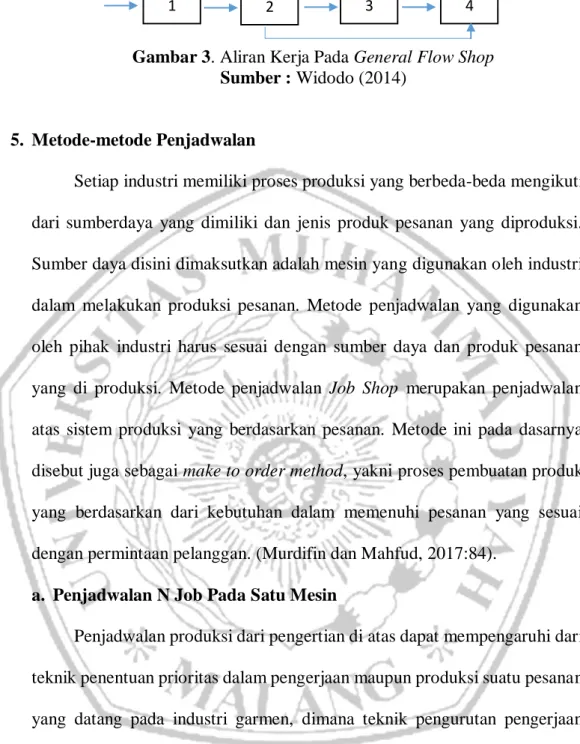

Mesin diatur sesuai dengan aliran proses yang ada di mana pekerjaan harus menjalani satu proses untuk setiap kondisi. Bentuk Aliran Pure Flow Shop diilustrasikan pada Gambar 2. General Flow Shop memiliki pola aliran

yang berbeda, di mana pola aliran General Flow Shop memiliki karakteristik:

Aliran proses selalu menunjukkan arah ke kanan, urutan operasi mungkin tidak berurutan, tidak ada arus balik yang diizinkan.

Gambar 2. Aliran Kerja Pada Pure Flow Shop Sumber : Widodo (2014)

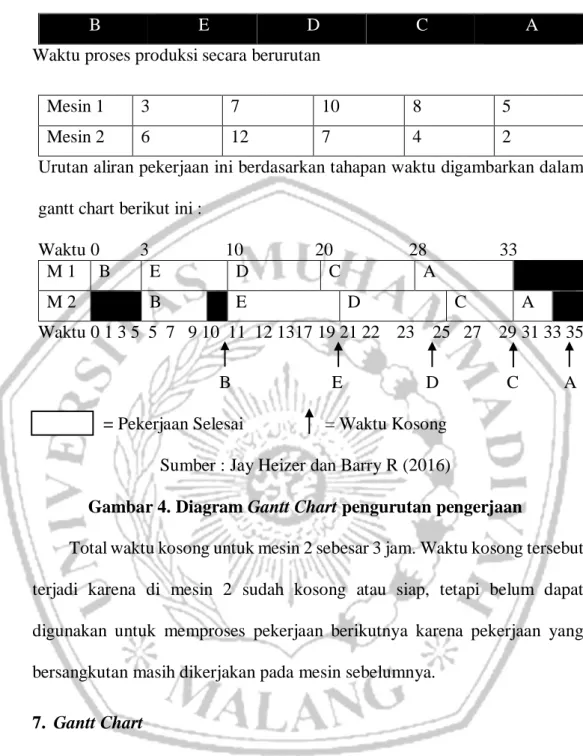

General Flow Shop diilustrasikan pada Gambar 3. Dalam kondisi ini

semua job dapat melalui seluruh mesin produksi, dimana mesin diawal produksi sampai dengan akhir. Selain itu sebagian dari job bisa melalui beberapa mesi tertentu yang masih berdekatan prosesnya dengan satu arah.

1 2 3 4 5

1 2 3 4 5

Gambar 3. Aliran Kerja Pada General Flow Shop Sumber : Widodo (2014)

5. Metode-metode Penjadwalan

Setiap industri memiliki proses produksi yang berbeda-beda mengikuti dari sumberdaya yang dimiliki dan jenis produk pesanan yang diproduksi.

Sumber daya disini dimaksutkan adalah mesin yang digunakan oleh industri dalam melakukan produksi pesanan. Metode penjadwalan yang digunakan oleh pihak industri harus sesuai dengan sumber daya dan produk pesanan yang di produksi. Metode penjadwalan Job Shop merupakan penjadwalan atas sistem produksi yang berdasarkan pesanan. Metode ini pada dasarnya disebut juga sebagai make to order method, yakni proses pembuatan produk yang berdasarkan dari kebutuhan dalam memenuhi pesanan yang sesuai dengan permintaan pelanggan. (Murdifin dan Mahfud, 2017:84).

a. Penjadwalan N Job Pada Satu Mesin

Penjadwalan produksi dari pengertian di atas dapat mempengaruhi dari teknik penentuan prioritas dalam pengerjaan maupun produksi suatu pesanan yang datang pada industri garmen, dimana teknik pengurutan pengerjaan pesanan tersebut, diantaranya (Murdifin dan Mahfud, 2017) :

1. FCFS (First Come First Serve)

Pesanan yang datang pertama maka akan dilayani terlebih dahulu, teknik ini seringkali dan sudah umum dalam penjadwalan produksi di dunia

1 2 3 4

industri gamern, tetapi memiliki tingkatan keterlambatan yang lebih banyak daripada teknik lainnya.

2. SOT (Shortest Operating Time)

Pesanan yang memiliki waktu produksi paling pendek diurutkan dalam pengerjaan terlebih dahulu, dimulai dari waktu yang paling pendek sampai dengan ke waktu terpanjang dalam memproduksi pesanan.

3. EDDF (Earliest Due Date First)

Pengurutan pengerjaan ini berdasarkan tanggal jatuh tempo yang telah disepakati di awal, dengan jatuh tempo yang lebih dekat akan mendapati urutan pertama dalam pengerjaan pesanan. Selanjutnya diikuti pesanan yang memiliki waktu jatuh tempo yang lebih dekat.

4. STR (Slack Time Remaining)

Pengurutan ini berdasarkan selisih antara waktu yang masih tersisa sebelum waktu jatuh tempo yang sudah ditentukan diawal pemesanan setelah dikurangi dengan waktu pengerjaan yang masih tersisa.

5. LCFS (Last Come First Serve)

Pesanan yang datang secara bersamaan, sehingga yang terakhir datang pesanan terletak paling atas. Waktu pengerjaan produksi pekerja akan mengambil yang paling atas yang akan dikerjakan terlebih dahulu

b. Penjadwalan N job pada 2 Mesin

Dalam metode penjadwalan produksi industri memliki banyak mesin yang digunakan dalam proses produksi maka dari itu penjadwalan yang

digunakan berbeda dengan penjadwalan yang menggunakan 1 mesin. Maka metode penjdawalannya adalah N pekerjaan (saat N adalah 2 atau lebih) dilaksanakan pada dua mesin yang berbeda atau sentra keja dalam urutan proses yang sama. Aturan Johnson dapat digunakan dalam meminimalkan waktu dalam penataan urutan pekerjaan yang melalui 2 sentra kerja. Dalam hal ini juga meminimalkan total waktu diam yang dimiliki mesin.

Dalam melakukan penjadwalan ini pekerjaan yang datang secara tetap pada mesin pertama, terdapat waktu tunggu yang menjadikan penjadwalan yang dinamis. Pada proses semua bersamaan mesin dapat memaksimalkan waktu proses produksi yang berkelanjutan sesuai dengan proses yang dimiliki oleh industri.

6. Metode Penjadwalan Aturan Johnson

Dalam menyusun penjadwalan produksi industri memerlukan banyak pertimbangan atas sususan yang akan dikerjakan terlebih dahulu.

Pertimbangan tersebut termasuk dalam waktu proses yang dibutuhkan dari setiap proses yang dilalui dalam produksi, kemudian waktu operasi setiap mesin yang ada di setiap proses yang dikerjakan dan mempertimbangkan atas alternatif yang ada.

Menurut Jay Heizer dan Barry Render (tahun2009 hal 699-700) terdapat beberapa langkah dalam metode penjadwalan aturan Johnson yakni :

a) Pertama, mendaftar semua proses yang ada dan waktu yang digunakan oleh masing-masing mesin. Dalam langkah pertama ini memerlukan data pesanan yang telah diterima oleh pihak industri kemudian diolah dan dipetakan dalam proses yang ada pada industri. Karena setiap proses ini waktu yang diperlukan berbeda-beda menurut kapsitas produksi dari mesin yang dimilki.

b) Kedua, memilih pekerjaan yang memiliki waktu tersingkat. Jika waktu tersingkat terletak pada mesin pertama, pekerjaan tersebut akan dijadwalakan dalam urutan yang pertama. Apabila waktu yang tersingkat terletak pada mesin yang kedua, harus menempatkan pada urutan yang terakhir. Ikatan waktu dalam pengerjaan dapat dihilangkan dengan semena-mena.

c) Ketiga, ketika urutan pekerjaan telah dijadwalkan hilangkanlah. Karena pekerjaan tersebut sudah masuk kedalam proses yang ada. Jadi dihilangkan dalam penjadwalan yang selanjutnya.

d) Keempat, terapkan langkah 2 dan 3 atas pekerjaan yang tersisa, bekerja pada sentra urutan.

Dalam serangkaian langkah-langkah dalam penjadwalan metode aturan johnson berikut adalah penyelesaian secara tematik metode tersebut :

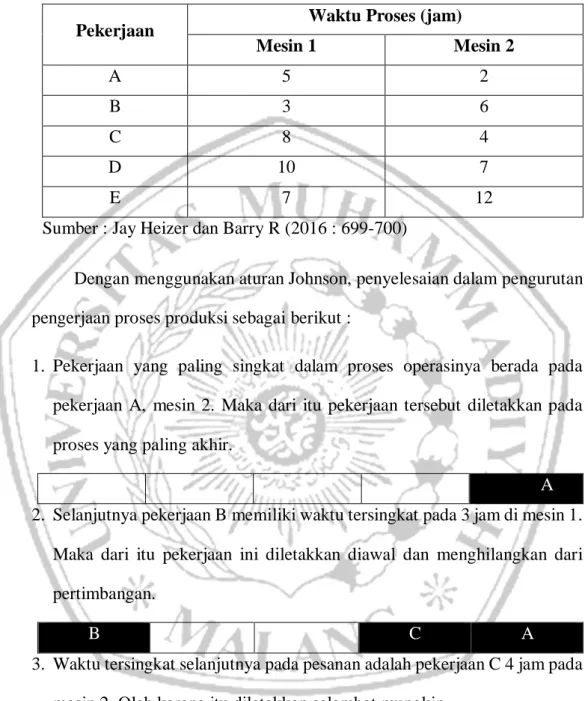

Terdapat 5 pekerjaan yang akan diruntutkan melalui operasi produksi dua mesin, yakni melalui mesin 1 terlebih dahulu kemudian selanjutnya pada mesin 2. Data waktu proses masing-masing produksi sebagai berikut :

Tabel 2.1 Data Waktu Proses

Pekerjaan Waktu Proses (jam)

Mesin 1 Mesin 2

A 5 2

B 3 6

C 8 4

D 10 7

E 7 12

Sumber : Jay Heizer dan Barry R (2016 : 699-700)

Dengan menggunakan aturan Johnson, penyelesaian dalam pengurutan pengerjaan proses produksi sebagai berikut :

1. Pekerjaan yang paling singkat dalam proses operasinya berada pada pekerjaan A, mesin 2. Maka dari itu pekerjaan tersebut diletakkan pada proses yang paling akhir.

A 2. Selanjutnya pekerjaan B memiliki waktu tersingkat pada 3 jam di mesin 1.

Maka dari itu pekerjaan ini diletakkan diawal dan menghilangkan dari pertimbangan.

B C A

3. Waktu tersingkat selanjutnya pada pesanan adalah pekerjaan C 4 jam pada mesin 2. Oleh karena itu diletakkan selambat mungkin.

B C A

4. Terdapat 1 ikatan pada 7 jam sebagai pekerjaan yang tersisa yang memiliki waktu tersingkat. Maka pekerjaan E ditempatkan pada pekerjaan pertama.

Kemudian pekerjaan D ditempatkan pada paling akhir.

B E D C A Waktu proses produksi secara berurutan

Mesin 1 3 7 10 8 5

Mesin 2 6 12 7 4 2

Urutan aliran pekerjaan ini berdasarkan tahapan waktu digambarkan dalam gantt chart berikut ini :

Waktu 0 3 10 20 28 33

M 1 B E D C A

M 2 B E D C A

Waktu 0 1 3 5 5 7 9 10 11 12 1317 19 21 22 23 25 27 29 31 33 35

B E D C A = Pekerjaan Selesai = Waktu Kosong

Sumber : Jay Heizer dan Barry R (2016)

Gambar 4. Diagram Gantt Chart pengurutan pengerjaan

Total waktu kosong untuk mesin 2 sebesar 3 jam. Waktu kosong tersebut terjadi karena di mesin 2 sudah kosong atau siap, tetapi belum dapat digunakan untuk memproses pekerjaan berikutnya karena pekerjaan yang bersangkutan masih dikerjakan pada mesin sebelumnya.

7. Gantt Chart

Dalam penyusunan penjadwalan diperlukan pendekatan penyusunan yang dapat dibaca dengan mudah dan dapat dipahami. Masalah dalam penjadwalan adalah masalah yang murni dalam pengelolaan dalam penyusunan pengerjaan dari pesanan konsumen yang diterima oleh pihak

industri. Dalam pendekatan penetuan penjadwalan yang popular adalah grafik Gantt.

Menurut Alam Nuzahthalam (2020), Langkah-Langkah dalam penyusunan Gantt Chart sebagai berikut:

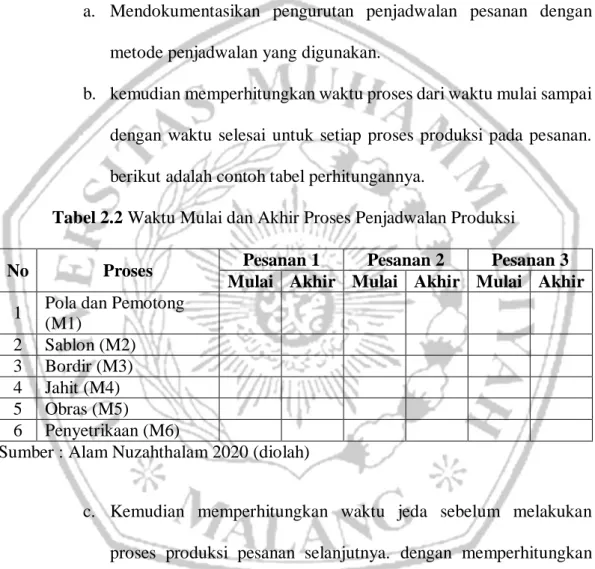

a. Mendokumentasikan pengurutan penjadwalan pesanan dengan metode penjadwalan yang digunakan.

b. kemudian memperhitungkan waktu proses dari waktu mulai sampai dengan waktu selesai untuk setiap proses produksi pada pesanan.

berikut adalah contoh tabel perhitungannya.

Tabel 2.2 Waktu Mulai dan Akhir Proses Penjadwalan Produksi

No Proses Pesanan 1 Pesanan 2 Pesanan 3

Mulai Akhir Mulai Akhir Mulai Akhir 1 Pola dan Pemotong

(M1)

2 Sablon (M2) 3 Bordir (M3) 4 Jahit (M4) 5 Obras (M5)

6 Penyetrikaan (M6)

Sumber : Alam Nuzahthalam 2020 (diolah)

c. Kemudian memperhitungkan waktu jeda sebelum melakukan proses produksi pesanan selanjutnya. dengan memperhitungkan jarak waktu pada akhir atau waktu selesai proses pada mesin sebelumnya dan waktu mulai proses pada mesin selanjutnya, dengan table seperti table dibawah ini.

Tabel 2.3 Waktu Jeda Proses Penjadwlan Produksi

No Proses Waktu Jeda

Pesanan 1

Waktu Jeda Pesanan 2

Waktu Jeda Pesanan 3 1 Pola dan

Pemotong (M1) 2 Sablon (M2) 3 Bordir (M3) 4 Jahit (M4) 5 Obras (M5)

6 Penyetrikaan (M6)

Sumber : Alam Nuzahthalam 2020 (diolah)

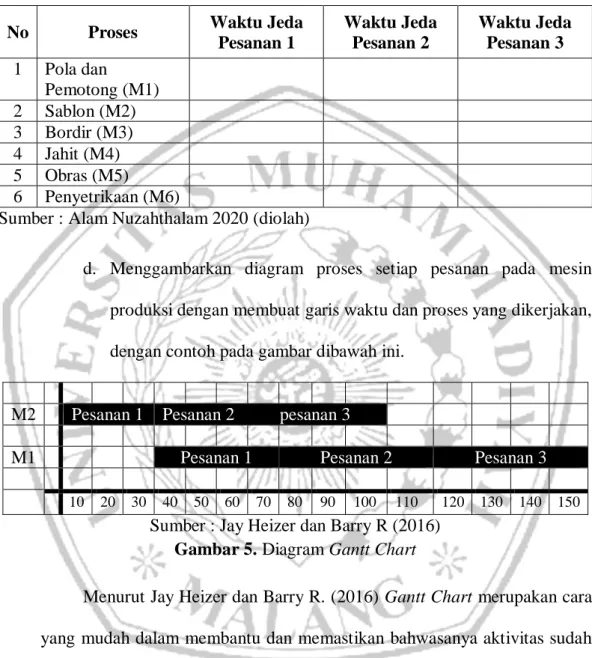

d. Menggambarkan diagram proses setiap pesanan pada mesin produksi dengan membuat garis waktu dan proses yang dikerjakan, dengan contoh pada gambar dibawah ini.

e.

M2 Pesanan 1 Pesanan 2 pesanan 3

M1 Pesanan 1 Pesanan 2 Pesanan 3

10 20 30 40 50 60 70 80 90 100 110 120 130 140 150

Sumber : Jay Heizer dan Barry R (2016) Gambar 5. Diagram Gantt Chart

Menurut Jay Heizer dan Barry R. (2016) Gantt Chart merupakan cara yang mudah dalam membantu dan memastikan bahwasanya aktivitas sudah direncanakan, urutan kinerja penjadwalan sudah di dokumentasikan, waktu yang dibutuhkan sudah diestimasikan dan waktu keseluruhan dikembangkan.

Pada penelitian ini peneliti menggunakan metode penyusanan penjadwalan

dengan diagram Gantt Chart untuk memudahkan dalam pembacaan dan penyususan penjadwalan.

Jadi dalam setiap penyusunan gantt chart setelah mengetahui pengurutan penjadwalan pesanan akan dapat mempermudah membaca susuanan penjadwalan produksi pesanan pada setiap proses mesin produksi, waktu mulai produksi pesanan dan waktu selesai produksi pesanan. Dalam mempermudah pembacaan penjadwalan tersebut juga dapat menjadikan evaluasi dalam waktu total proses produksi penyusunan penjadwalan produksi pesanan.

B. Tinjauan Penelitian Terdahulu

Penelitian ini mengacu pada penelitian-penelitian yang sudah dilakukan oleh para ahli sebelumnya. Penelitian terdahulu berguna untuk mengatahui alat analisis, metode penelitian dan hasil-hasil penelitian yang dilakukan dan sebagai pandangan dalam perbandingan dalam penelitian. Berikut adalah beberapa acuan penelitian terdahulu yang berkaitan dan digunakan oleh peneliti menggunakan metode algoritma Johnson.

Penelitian dilakukan oleh Fifin Sonata (2014) dengan tujuan dari penelitian ini adalah untuk mengetahui penjadwalan produksi yang memberikan makespan paling minimum guna meminimasikan keterlambatan penyelesaian pekerjaan. Menggunakan alat analisis Algoritma Johnson dan Campbell (CDS). Kemudian menghasilkan Algoritma Johnson dapat digunakan untuk menghasilkan penjadwalan dengan minimum untuk jenis

produksi dengan N Jobs dan Algoritma Campbell, yang merupakan pengembangan dari Algoritma Johnson, dapat digunakan untuk menghasilkan Penjadwalan dengan makespan minimum pada jenis produksi dengan mesin N Jobs M yang statis dan flowshop.

Kemudian penelitian dari Silvi Ariyanti, Adianto dan Ricky Miharja (2018), yang memiliki tujuan untuk meminimalkan waktu produksi atau makespan dengan metode NEH dan Algoritma Johnson yang akan berdampak

pada berkurangannya keterlambatan produksi yang dialami oleh perusahaan.

Menggunakan alat analisis Metode NEH dan Metode Algoritma Johnson.

Penelitian tersebut mendapati hasil bahwasannya, dari hasil pengelolaan data pada bulan juli 2017 metode NEH dan Algoritma Johnson memiliki makespan yang sama dengan 898,97 jam. Dengan begitu memliki tingkat selisih dari metode perusahaan sebesar 6,44% atau setara dengan lebih cepat 2 hari 20 jam

Penelitian yang dilakukan oleh Arie Restu Wardhani pada tahun 2012, yang memiliki tujuan untuk meminimasi waktu produksi pada perusahaan dudukan galon yang dimana produk sesuai dengan keinginan konsumen.

Penelitian ini mengunakan metode penjdawalan aturan Johnson. Hasil dari penelitian ini adalah pengurutan job pada mesin yakni job 2, job 3, job 6, job 1, job 4, job 2, dan job 7 dengan makespan 78,837 menit yang mana makespan tersebut adalah waktu minimum yang digunakan oleh perusahaan dalam melakukan produksi untuk memenuhi pesanan konsumen.

Dalam beberapa penelitian di atas dapat diketahui bahwasanya algortiam Johnson dapat menghasilkan makespan yang minimun dibandingkan dengan metode metode yang diterapkan oleh pihak industri.

Dengan pertimbangan yang digunakan dalam metode johnson

C. Kerangka Pikir

Kerangka pikir adalah kerangka alur penelitian yang digunakan oleh peneliti mulai dari pengidentifikasian masalah, pengkajian pustaka, sampai dengan penyelesaian masalah yang terjadi sehingga alur yang digunakan disusun secara runtut dan rapi. Menurut Sugiyono (2010) kerangka pikir adalah model konseptual yang mengenai teori-teori yang berhubungan dengan permasalahan yang terjadi.

Sumber : Jay Heizer dan Barry R., 2014 (diolah) Gambar 6. Kerangka Pikir

Berdasarkan gambar 4. Kerangka pikir tersebut dapat membantu dalam memudahkan penelitian agar tetap mengarah pada topik penelitian dan metode yang digunakan oleh peneliti. Pada pembuatan kerangka pikir diperlukan akan variabel-variabel yang akan digunakan dan keterkaitan antar variabel tersebut. Karena ketrekaitan tersebut akan mendapatkan hasil yang signifikan berdasarkan meotde yang digunakan.

Variabel Penelitian - Data Pesanan - Waktu

Pemrosesan - Jatuh Tempo

Metode Penjadwalan Aturan Johnson (Jay Haizer dan Barry R, 2016)

Gantt Chart

Tolak Ukur Pada Makespan Minimum

Kerangka pikir peneliti di atas mencoba untuk membuat konsep dalam rencana penelitian dengan mengunakan metode yang bergantung pada variabel-variabel yang dibutuhkan diantaranya data pesanan pada bulan Juni 2020 dan waktu pemrosesan. Setelah mendapatkan data variabel-varibael tersebut langka berikutnya melakukan pengolahan data-data varibael dengan menggunakan metode algortima Johnson yang menitik beratkan pada pengurutan pekerjaan dengan pertimbangan meminimalkan waktu proses produksi dengan langkah-langkah yakni, langkah pertama mendaftar waktu dan proses yang dimiliki industri dalam proses produksinya, kemudian memilih Job dengan waktu yang terpendek ataupun yang paling kecil diletakkan pada pengerjaan pertama-tama, setelah itu apabila ada Job yang sudah masuk kedalam jadwal sebelumya maka dapat dihilangkan dengan semena-mena dikarenkan sebagian dari prosenya sudah masuk kedalam proses produksi, dan langkah terakhir mengunlang kembali pada langkah memilih waktu proses yang terkecil setelahnya dan diletakkan pada proses yang selanjutnya.

Kemudian terbentuklah penajdwalan produksi dengan metode algortima Johnson yang memiliki waktu tunggu yang minim, memiliki hasil waktu yang paling sedikit dengan hasil yang disusun dalam bentuk gantt chart sesuai dengan langkah dari Alam Nuzahthalam (tahun 2020) dengan urutan penjadwalan metode yang yang memiliki makespan minimum bagi industri, waktu mulai untuk setiap proses, waktu selesai produksi setiap

proses dan waktu jeda setiap mesin pada proses produksi pesanan untuk menyusun gantt chart.

Berdasarkan penelitian teraduhulu oleh Fifin Sonata (2014) yang menghasilkan bahwasanya metode penjadwalan aturan Johnson dengan minimum untuk jenis produksi dengan N Jobs dan Algoritma Campbell, yang merupakan pengembangan dari Algoritma Johnson, dapat digunakan untuk menghasilkan Penjadwalan dengan makespan minimum pada jenis produksi dengan mesin N Jobs M yang statis dan flowshop. Pada metode tersebut layak digunakan untuk industri yang pada dasarnya metode aturan johnson dapat menghasilkan makespan yang minimum bagi industri tersebut dengan prinsip memprioritaskan ketepatan waktu dan keseuaian dengan permintaan pelanggan.