Pengembangan Model Persediaan

Single Vendor-Single Buyer

dengan

Lead Time Dapat Dikontrol

Wakhid Ahmad Jauhari

Jurusan Teknik Industri Universitas Sebelas Maret Surakarta

Abstract

In this paper we consider the single vendor-single buyer integrated inventory model. We relax the assumption of deterministic demand and assume that it is stochastic. We also consider the buyer’s lead time can be shortened at an extra crashing cost which depends on the lead time length to be reduced.We develop effective iterative procedures for finding the optimal policy.

Keywords : Vendor, Buyer, Stochastic, Lead time

1. Pendahuluan

Pada model persediaan tradisional pembeli dan pemasok akan membuat keputusan sendiri terkait dengan pengelolaan persediaannya. Dengan model ini, baik pembeli dan pemasok hanya akan berorientasi pada kepentingan masing-masing pihak. Akibatnya seringkali keputusan yang dibuat akan merugikan salah satu pihak. Namun seiring dengan berkembangnya bisnis saat ini, pemasok dan pembeli tidak lagi membuat keputusan sendiri-sendiri tetapi mereka akan membuat keputusan secara bersama-sama untuk memaksimalkan keuntungan supply chain. Ini dilakukan karena terdapat kecenderungan persaingan bisnis berubah dari persaingan antar perusahaan menjadi persaingan antar supply chain. Kunci sukses persaingan bisnis saat ini sangat ditentukan oleh adanya transparansi informasi antar tier dalam suatu supply chain. Dalam konteks pengelolaan persediaan, antar tier dalam supply chain dituntut untuk dapat membuat keputusan secara terintegrasi yang idealnya harus melibatkan semua pihak yang terkait. Keputusan tersebut tidak lagi berorientasi pada pencapaian keuntungan masing-masing, namun harus berorientasi pada pencapaian keuntungan supply chain yang optimal.

Saat ini telah berkembang model persediaan yang mengintegrasikan beberapa tier

Pujawan dan Kingsman (2002) mengembangkan model persediaan terintegrasi antara Supplier dengan pembeli. Model ini mengasumsikan bahwa pembeli menginginkan pengiriman dari produsen terjadi dalam n pengiriman untuk satu kali pemesanan yang dilakukan. Selanjutnya jumlah batch produksi merupakan m kali dari ukuran pengiriman. Hasil yang didapatkan dari penelitian ini adalah bahwa dengan sinkronisasi waktu produksi dan pengiriman akan dapat mengurangi total biaya supply chain. Chan dan Kingsman (2005) mengembangkan model Pujawan dan Kingsman (2002) menjadi model persediaan terintegrasi antara manufaktur dengan multi pembeli. Solusi yang dihasilkan dapat mengurangi total biaya supply chain yang terjadi. Kelle, Al khateeb dan Miller (2003) menambahkan biaya kehilangan fleksibilitas pada pembeli sebagai akibat dari penentuan ukuran lot gabungan pada model Pujawan dan Kingsman (2002).

Model persediaan diatas (Goyal 1976, Banerjee 1986, Goyal 1988, Goyal 1995, Hill 1999, Pujawan dan Kingsman 2002, Kelle, Al khateeb dan Miller 2003) seluruhnya mengasumsikan bahwa lead time bernilai tetap. Padahal dalam konteks bisnis riil, lead time dapat merupakan suatu variabel keputusan. Penelitian ini akan mengembangkan model Pujawan dan Kingsman (2003) menjadi model persediaan dengan permintaan stochastic, diperbolehkan terjadi backorder dan lead time dapat dikontrol (contollable lead time)

2. Pengembangan Model

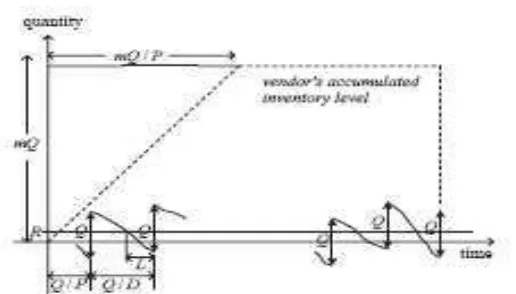

Pada model Pujawan dan Kingsman (2002) setiap lot pemesanan dari pembeli dikirim dalam n kali pengiriman sesuai dengan permintaan pembeli. Kemudian pihak manufaktur akan memproduksi sejumlah m kali jumlah yang dikirim.

Qb=nq Qv=mq

Gambar 1. Gambar Level Persediaan Produk Jadi dan Material

Perhitungan total biaya persediaan pada level pembeli dan manufaktur dapat dirumuskan sebagai berikut :

) P = annual production rate Qb = order quantity dari pembeli

Qv = production quantity dari manufaktur

q = delivery quantity Tp = production cycle

Td = delivery cycle

K = biaya set up produksi

L = lead time pemesanan

A = biaya pemesanan pembeli

F = biaya pengiriman

hb = biaya penyimpanan produk jadi pada pembeli

hv = biaya penyimpanan produk jadi pada manufaktur

π

= backorder costn = jumlah pengiriman

m = nilai perkalian Qv dari q, bernilai integer

TCb = total biaya persediaan pada pembeli

TCv = total biaya persediaan pada manufaktur

Lead time demand X memiliki nilai c.d.f (F) dengan rata-rata DL dan standar deviasi

L

σ

, reorder point R=DL+kσ

L . Shortage terjadi ketika X>R sehingga ekspektasi terjadinya shortage pada akhir siklus dapat dirumuskanLead time (L) terdiri dari n komponen yang independent satu sama lain. Masing-masing komponen lead time mempunyai durasi normal b dan durasi minimum a dengan crashing cost

per unit waktu c.

berada pada durasi minimum, sehingga Li dapat dinyatakan dengan

=

dan lead time crashing cost per siklus dapat dinyatakan dengan : −

Ukuran lot size pengiriman dapat dicari dengan menurunkan persamaan (3) terhadap q

0

Kemudian dengan memasukkan persamaan (4) pada persamaan (3) akan didapatkan persamaan total biaya persediaan :

L

Persoalan diatas dapat diselesaikan dengan menggunakan algorithma sebagai berikut :

Step 1

Tetapkan nilai m=1

Step 2

Untuk setiap Li lakukan langkah berikut ini :

a. Tetapkan nilai k = 0 sehingga didapatkan

ψ

(k)= 0,39894b. Subsitusikan nilai

ψ

(

k

)

ke persamaan (4) untuk mendapatkan nilai qc. Dengan menggunakan q yang diperoleh, subsitusikan q ke persamaan (6) untuk mendapatkan nilai

ψ

(

k

)

yang baru.d. Lakukan langkah b-c sampai nilai q dan

ψ

(k)tidak berubah e. Hitung nilai TCStep 3

Cari Total biaya optimal dengan cara TC*(q*,k*,L*,m)=mini=0,1,....nTC(q,k,Li,m)

Step 4

Tetapkan m = m+1 dan lakukan step 2 sampai 3.

Step 5

Step 6

Total biaya optimal TC*(q*,k*,L*,m*) = TC(q*,k*,L*,m-1). q*, k*,L*, dan m* adalah solusi optimal.

3. Contoh Numerik dan Analisis

Pada bagian ini kita akan memberikan contoh numerik penyelesaian model yang telah dikembangkan diatas.

D = 1000 unit per tahun P = 3000 unit per tahun K = 600 per set up A = 100 per pemesanan F = 30 per pengiriman hb = 5 per unit per tahun hp = 4 per unit per tahun

π

= 100 per unitstandard deviasi permintaan = 7 unit per minggu

Dan lead time memiliki 3 komponen sesuai dengan data berikut :

Tabel 1. Data Lead Time Komponen Lead time

i

Durasi normal bi (hari)

Durasi minimum ai (hari)

Unit crashing cost

ci (/hari)

1 20 6 0.1

2 20 6 1.2

3 16 9 5.0

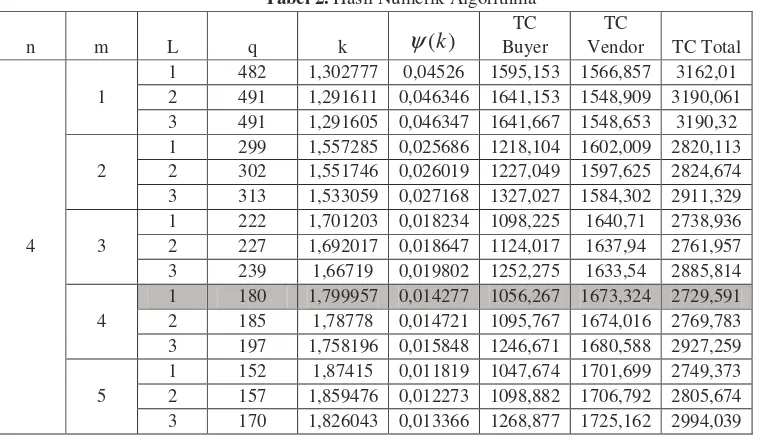

Hasil yang didapatkan dari model yang telah dikembangkan untuk frekuensi pengiriman 4 (n=4) dapat dilihat pada tabel 2.

Tabel 2. Hasil Numerik Algorithma

n m L q k

ψ

(k

)TC Buyer

TC

Vendor TC Total

4

1

1 482 1,302777 0,04526 1595,153 1566,857 3162,01 2 491 1,291611 0,046346 1641,153 1548,909 3190,061 3 491 1,291605 0,046347 1641,667 1548,653 3190,32

2

1 299 1,557285 0,025686 1218,104 1602,009 2820,113 2 302 1,551746 0,026019 1227,049 1597,625 2824,674 3 313 1,533059 0,027168 1327,027 1584,302 2911,329

3

1 222 1,701203 0,018234 1098,225 1640,71 2738,936 2 227 1,692017 0,018647 1124,017 1637,94 2761,957 3 239 1,66719 0,019802 1252,275 1633,54 2885,814

4

1 180 1,799957 0,014277 1056,267 1673,324 2729,591 2 185 1,78778 0,014721 1095,767 1674,016 2769,783 3 197 1,758196 0,015848 1246,671 1680,588 2927,259

5

1 152 1,87415 0,011819 1047,674 1701,699 2749,373 2 157 1,859476 0,012273 1098,882 1706,792 2805,674 3 170 1,826043 0,013366 1268,877 1725,162 2994,039

berbeda untuk frekuensi pengiriman yang lain. Pada kondisi tersebut total biaya persediaan supply chain mencapai 2730, biaya persediaan pada manufaktur mencapai 1673 dan biaya persediaan pada pembeli mencapai 1056. Dengan frekuensi pengiriman yang relatif besar (n=4) biaya persediaan yang ditanggung pembeli akan cenderung lebih kecil. Hal ini dikarenakan jumlah persediaan yang dikelola oleh pembeli relatif lebih kecil dibandingkan bila frekuensi pengiriman kecil.

4. Kesimpulan dan Saran

Dari penelitian ini dapat ditarik beberapa kesimpulan, yaitu :

1. Untuk kasus diatas didapatkan kebijakan optimal : manufaktur melakukan pengiriman dengan lot size 180, batch size produksi 720, lot pemesanan pembeli 720 dan lead time 42 hari

2. Biaya persediaan supply chain mencapai 2730, biaya persediaan pada manufaktur mencapai 1673 dan biaya persediaan pada pembeli mencapai 1056

3. Dengan frekuensi pengiriman yang relatif besar (n=4) biaya persediaan yang ditanggung pembeli akan cenderung lebih kecil. Hal ini dikarenakan jumlah persediaan yang dikelola oleh pembeli relatif lebih kecil dibandingkan bila frekuensi pengiriman kecil.

Penelitian ini memiliki asumsi dan batasan, baik eksplisit maupun implisit, sehingga dapat dilakukan relaksasi. Beberapa saran yang dapat diberikan untuk kesempurnaan penelitian mendatang adalah sebagai berikut :

1. Model diatas masih menganggap bahwa proses produksi dapat menghasilkan produk tanpa cacat. Pada kasus nyata tidak ada proses produksi yang selalu dapat menghasilkan produk 100% baik. Oleh karenanya model diatas dapat dikembangkan menjadi model persediaan yang mempertimbangkan kemampuan proses produksi.

2. Model diatas belum diintegrasikan dengan proses pengadaan bahan baku. Untuk itu penelitian ini dapat dikembangkan menjadi model integrasi IVB-IPP (Integrated Vendor Buyer – Integrated Procurement Production)

Daftar Pustaka

Banerjee, A., (1986),”A joint economic lot size model for purchaser and vendor”, Decisoion Sciences 17, 292-311.

Chan, Chi Kin, dan Kingsman, Brian G. (2005),” A Coordinated Single Vendor Multi Buyer Supply Chain Model : Synchronization of Ordering and Production Cycles”, Lancaster University, UK.

Goyal, S.K. (1976) “An integrated inventory model for a single supplier – single customer problem” International Journal of Production Research 15:107-111

Goyal S.K, (1988), “Joint economic lot size model for purchaser and vendor : A comment “, Decision Sciences 19, 236-241.

Goyal, S.K., dan Deshmukh, S.G. (1992) “Integrated procurement-production systems: A review”, European Journal of Operational Research 62:1-10

Goyal, S. K., (1995),”A one-vendor multi-buyer integrated inventory model : A comment”, Europan Journal of Operation Research 82, 209-210.

Goyal, S.K., dan Cardenas-Barrron, L.E. (2001), “Note on: ‘An optimal batch size for a production system operating under a just-in-time delivery system”, International Journal of Production Economics 72:99

Hill, R., (1999),”The optimal production and shipment policy for the single vendor single buyer integrated production-inventory problem”, International Journal of Production Research 37, 2463-2475.

Kelle, Al khateeb dan Miller (2003),”Partnership and Negotiation Support by Joint Optimal Ordering/Setup Policies for JIT”, International Journal of Production Economic, 81-82:431-441

Pujawan, I N., dan Kingsman, Brian G. (2002), “Joint optimisation and timing synchronisation in a buyer supplier inventory system”, International Journal of Operations and Quantitative Management 8:93-110