PEMANFAATAN LIMBAH NANAS MENJADI SERAT

SEBAGAI MATERIAL PENGUAT KOMPOSIT PLASTIK

SETIAWAN HARI SANTOSO

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM INSTITUT PERTANIAN BOGOR

BOGOR 2016

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Pemanfaatan Limbah Nanas menjadi Serat sebagai Material Penguat Komposit Plastik adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, September 2016

Setiawan Hari Santoso

ABSTRAK

SETIAWAN HARI SANTOSO. Pemanfaatan Limbah Nanas menjadi Serat sebagai Material Penguat Komposit Plastik. Dibimbing oleh SITI NIKMATIN.

Komposit yang berasal dari serat daun nanas sebagai filler dan pati tapioka terplastisasi gliserol sebagai matriks dapat digunakan sebagai bahan baku pembuatan plastik dan dapat mengurangi penggunaan plastik dari minyak bumi. Perlu dilakukan pengembangan bionanokomposit ini karena ketersediaan minyak bumi yang terbatas, selain itu plastik yang dihasilkan ramah lingkungan dan dapat dimakan. Telah dilakukan sintesis dan karakterisasi bionanokomposit plastik kemasan dengan variasi konsentrasi filler 0% dan 5%. Komposit dengan filler 0% menghasilkan edible film yang transparan (tidak berwarna). Komposit tersebut memiliki nilai permeabilitas uap air yang tinggi yaitu sebesar 6.13 x 10-9 g s-1m-1Pa

-1. Komposit dengan filler 5% menghasilkan edible film yang tidak transparan

(cenderung berwarna). Komposit tersebut memiliki nilai permeabilitas uap air yang rendah dibandingkan komposit dengan filler 0% yaitu sebesar 3.36 x 10-9 g s-1m

-1Pa-1. Penambahan serat daun nanas menyebabkan peningkatan nilai massa jenis

komposit. Dari hasil pengujian serat daun nanas layak digunakan sebagai pengisi pada plastik.

Kata kunci: komposit, pati tapioka, permeabilitas uap air, serat daun nanas

ABSTRACT

SETIAWAN HARI SANTOSO. Utilization of Waste Pineapple to Fibers as Material Amplifier Composite Plastics. Supervised by SITI NIKMATIN.

Composites derived from pineapple leaf fiber as filler and tapioca starch plastisizer glycerol as a matrix can be used as raw material for the manufacture of plastics and plastic can reduce the use of petroleum. Necessary for the development of this bionanokomposit due to the availability of petroleum is limited, other than that the resulting plastic is environmentally friendly and can be eaten. Has performed the synthesis and characterization bionanokomposit plastic packing with filler concentration variation of 0% and 5%. Composites with filler 0% produces edible film transparent (colorless). The composite has a water vapor permeability values were high at 6.13 x 10-9 g s-1m-1Pa-1. Filler composite with 5% yield edible film which is not transparent (tend to be colored). The composite has a water vapor permeability values lower than composites with filler 0% amounting 3.36 x 10-9 g s-1m-1Pa-1. The addition of pineapple leaf fiber causes an increase in the value of the density of the composite. From the test results worthy pineapple leaf fibers are used as fillers in plastics.

Keywords: Composites, pineapple leaf fibers, tapioca starch, water vapor permeability

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Sains

pada

Departemen Fisika

PEMANFAATAN LIMBAH NANAS MENJADI SERAT

SEBAGAI MATERIAL PENGUAT KOMPOSIT PLASTIK

SETIAWAN HARI SANTOSO

DEPARTEMEN FISIKAFAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM INSTITUT PERTANIAN BOGOR

BOGOR 2016

Judul Skripsi : Pemanfaatan Limbah Nanas menjadi Serat sebagai Material Penguat Komposit Plastik

Nama : Setiawan Hari Santoso NIM : G74100036 Disetujui oleh Dr Siti Nikmatin Pembimbing I Diketahui oleh Dr Akhiruddin Maddu Ketua Departemen Tanggal Lulus:

PRAKATA

Puji dan syukur penulis ucapkan ke hadirat Allah SWT yang telah melimpahkan rahmat dan hidayah-Nya sehingga penulis dapat meyelesaikan penelitian yang berjudul “Pemanfaatan Limbah Nanas menjadi Serat sebagai Material Penguat Komposit Pastik”. Penelitian ini ditujukan untuk memenuhi syarat kelulusan di Departemen Fisika, Fakultas Matematika dan Ilmu Pengetahuan Alam, Institut Pertanian Bogor.

Ucapan terima kasih juga penulis sampaikan kepada Ibu Dr Siti Nikmatin selaku pembimbing yang telah memberikan saran, arahan dan masukan selama proses penulisan hingga penyelesaian sehingga usulan penelitian ini dapat diselesaikan. Penulis juga menyampaikan hormat dan terima kasih kepada orang tua tersayang, Bapak Rachmat Santoso dan Ibu Tri Winarsih serta seluruh keluarga besar yang telah memberikan dukungan, bantuan dan doa bagi kelancaran penulisan usulan penelitian ini. Penulis juga sampaikan terima kasih kepada seluruh teman-teman terutama kepada teman-teman-teman-teman Fisika angkatan 47 sebagai teman-teman yang membantu, memberi semangat dan memotivasi penulis dalam penulisan dan penyelesaian usulan penelitian ini.

Penulis mengetahui bahwa usulan penelitian ini belum sempurna, sehingga kritik dan saran yang membangun sangat diharapkan. Semoga hasil penelitian ini nantinya dapat bermanfaat bagi banyak pihak.

Bogor, September 2016

DAFTAR ISI

DAFTAR TABEL vi DAFTAR GAMBAR vi DAFTAR LAMPIRAN vi PENDAHULUAN 1 Latar Belakang 1 Perumusan Masalah 2 Tujuan Penelitian 2 Manfaat Penelitian 2Ruang Lingkup Penelitian 3

METODE 3 Bahan 3 Alat 3 Prosedur 3 Preparasi sampel 3 Sintesa bionanokomposit 4 Karakterisasi bionanokomposit 4 PEMBAHASAN 6

Morfologi dan Ukuran Serat Daun Nanas 6

Komposisi Kandungan Serat Daun Nanas 10

Komposit 11

Permeabilitas Komposit Terhadap Uap Air 12

Massa Jenis Komposit 14

SIMPULAN DAN SARAN 15

Simpulan 15

Saran 15

DAFTAR PUSTAKA 16

LAMPIRAN 13

DAFTAR TABEL

1 Produksi buah nanas menurut provinsi di indonesia tahun 2013 1

2 Komposisi unsur penyusun serat panjang 10

3 Komposisi unsur penyusun serat pendek 10

4 Komposisi unsur penyusun nanopartikel 11

DAFTAR GAMBAR

1 Hasil pencitraan SEM pada serat panjang daun nanas dengan perbesaran

(a), 1000 kali (b), 2500 kali 6

2 Hasil pencitraan SEM pada serat pendek daun nanas (a), 200 kali (b), 1000

kali 7

3 Hasil pencitraan SEM pada serat daun nanas nanopartikel dengan

perbesaran 1000 kali 7

4 Hasil uji ukuran dan distribusi partikel menggunakan PSA 9 5 Komposit dengan variasi komposisi filler 0% (a), 5% (b) 12 6 Hubungan konsentrasi serat daun nanas dengan WVP 13 7 Hubungan konsentrasi serat daun nanas dengan massa jenis 14

DAFTAR LAMPIRAN

1 Hasil pengujian SEM nanopartikel perbesaran 1000 kali 17 2 Hasil pengujian SEM serat pendek perbesaran 200 kali 18 3 Hasil pengujian SEM serat pendek perbesaran 1000 kali 19 4 Hasil pengujian SEM serat panjang perbesaran 1000 kali 20 5 Hasil pengujian SEM serat panjang perbesaran 2500 kali 21 6 Hasil pengujian permeabilitas komposit terhadap uap air 22

7 Hasil pengujian densitas komposit 23

PENDAHULUAN

Latar BelakangBuah nanas (Ananas comosus) merupakan salah satu tanaman yang banyak dibudidayakan oleh petani di Indonesia terutama di daerah Sumatera dan Jawa. Nilai Produksi buah nanas terus meningkat setiap tahunnya. Tercatat pada tahun 2012 produksi nanas di Indonesia mencapai 1.781.899 ton dan 1.837.159 ton pada tahun 2013. Buah Nanas umumnya dikembangkan pada daratan rendah hingga ketinggian 800 m diatas permukaan laut. Tanaman nanas dapat tumbuh dengan baik pada daerah yang memiliki nilai curah hujan 600-2500 mm per tahun. Namun, curah hujan yang ideal untuk nanas adalah 1000-1500 mm per tahun dan suhu yang ideal berkisar antara 23-32 °C.2

Pada Tabel 1 dapat dilihat penyebaran tanaman nanas di berbagai wilayah Indonesia. Sumatera Utara, Jambi, Lampung, Jawa Barat, Jawa Tengah dan Jawa Timur merupakan wilayah yang memiliki tingkat penghasil nanas terbanyak di Indonesia yaitu secara berurutan sekitar 228.136 ton, 156.369 ton, 722.620 ton, 117.363 ton, 113.092 ton dan 168.788 ton pada tahun 2013.2

Tabel 1 Produksi buah nanas menurut provinsi di Indonesia tahun 2013

Provinsi Ton Sumatera Utara 228.136 Jambi 156.369 Lampung 722.620 Jawa Barat 117.363 Jawa Tengah 113.092 Jawa Timur 168.788 Indonesia (Total) 1.837.159

Pada buah nanas, umumnya hanya 53% bagian saja yang dapat dikonsumsi yaitu pada daging buah. Sementara kulit dan bonggol buah hanya dibuang dan menjadi sampah. Sehingga hal yang terjadi adalah terus meningkatnya volume limbah. Inefisiensi pengolahan limbah menjadi suatu peluang dalam pemanfaatan limbah nanas berupa daun, kulit dan bongol menjadi produk yang memiliki value. Salah satu alternatif yang dapat dilakukan dalam memanfaatkan limbah nanas yaitu dengan mengolah daun nanas menjadi serat alami berukuran nano yang berguna sebagai filler dan mengolah kulit nanas menjadi pati berukuran nano yang berguna sebagai matriks dimana kedua bahan tersebut dapat diolah menjadi material plastik

biodegradability.11

Kelebihan serat alami dibandingkan dengan serat sintetis adalah dapat terdegradasi secara alami (biodegradability) dalam waktu yang singkat, ramah terhadap lingkungan, memiliki massa jenis yang rendah, dan memiliki unsur mikro yang bersumber dari unsur hara tanah yang dapat memperkuat sifat mekanik pada aplikasi komposit.1 Penggunaan serat alam sebagai filler biokomposit dalam rekayasa material disebabkan oleh issu dampak mengenai lingkungan. Keberadaan serat alam (misalnya flax, hemp, sisal, abaca) sebagai serat alternatif bagi serat

2

sintetik, memberi harapan untuk menurunnya tingkat CO2 di udara, kemampuan

serat untuk dapat terurai oleh bakteri (biodegradability) dan sifat mekanik yang dapat disandingkan dengan serat sintetis. Dengan berbagai perlakuan terhadap serat alam, menyebabkan serat alam dapat digunakan untuk memperkuat berbagai jenis polimer, menjadi jenis material komposit yang dikenal sebagai eco-composites atau

biocomposites.10

Serat yang dipakai sebagai penguat ada dua macam jenis, yaitu; serat buatan dan serat alami. Serat buatan terdiri dari serat regenerasi, serat semi sintetik, serat sintetik dan serat anorganik, dari beberapa jenis serat buatan yang sering dipakai adalah nilon dan serat gelas. Serat alami terdiri dari serat tumbuhan, serat binatang dan serat galian dan yang sering dipakai sebagai penguat yaitu serat tumbuhan kelapa, bambu, rami dan jut.10

Penggunaan limbah nanas berupa daun dan kulit sebagai subtitusi material plastik biodegradable dapat menjadi solusi sebagai efisiensi pemanfaatan limbah nanas serta menghasilkan produk inovatif sebagai material plastik. Oleh karena itu menjadi hal yang menarik untuk diletiti dengan pembuatan komposit material plastik biodegradable serta memanfaatkan serat daun nanas sebagai filler dan kulit nanas sebagai matriks. Komposit yang biodegradable diharapkan merupakan salah satu penyelesaian dalam mengatasi keterbatasan sumber daya alam yang tidak dapat diperbaharui.

Perumusan Masalah

1. Bagaimana memanfaatkan serat limbah nanas menjadi suatu produk yang lebih bermanfaat?

2. Bagaimana serat limbah nanas dapat memperkuat polimer alami sebagai material plastik yang tidak menimbulkan sampah?

Tujuan Penelitian

1. Mendapatkan serat daun nanas pada ukuran serat panjang, pendek dan nanopartikel.

2. Mendapatkan komposit plastik filler nanopartikel serat daun nanas.

Manfaat Penelitian

1. Mengembangkan penelitian tentang sintesa komposit plastik yang saat ini sudah banyak diteliti oleh para peneliti sebelumnya.

2. Menjadi suatu model yang dapat diaplikasikan untuk produksi skala kecil dengan sifat fisik dan mekanik yang lebih baik dari plastik kemasan yang ada sebelumnya.

3. Menjadikan referensi bagi penelitian dan pengembangan bahan daun nanas dan pati kulit nanas, serta dapat dikembangkan lebih lanjut dengan menggunakan parameter-parameter atau bahan yang berbeda.

3 Ruang Lingkup Penelitian

Penelitian ini akan mensintesa komposit filler serat daun nanas dengan

matriks pati kulit nanas, pati tapioka dan plastisizer gliserol pada aplikasi plastik

dengan parameter konsentrasi filler optimum dan ekonomis serta sifat fisik dan mekanik yang lebih baik.

METODE

Waktu dan Tempat Penelitian

Penelitian ini dilaksanakan selama satu tahun dari bulan Mei 2015 sampai Juni 2016. Tempat pelaksanaan penelitian ini di Laboratorium Biofisika Material FMIPA IPB, Sentra teknologi Polimer Serpong dan Pusat Penelitian dan Pengembangan Kehutahan Bogor.

Bahan

Bahan-bahan yang digunakan dalam penelitian ini adalah daun nanas dan kulit nanas yang diperoleh dari Subang Jawa Barat, gliserol, pati tapioka dan

aquades.

Alat

Alat-alat yang digunakan antara lain dekortikator, hot plate stirrer, stirring,

Fomec milling (shaker), Hammer Mill, Mesin Vakum, Scanning Electron Microscopy (SEM), Energy Dispersive Spectroscopy (EDS), PSA (Particle Size Analysis), Tampah dan saringan.

Prosedur Preparasi sampel Serat daun nanas

Serat daun nanas merupakan bahan utama yang digunakan dalam pembuatan plastik yang berasal dari perkebunan nanas di Subang. Daun nanas di dekortikasi untuk menghasilkan serat daun nanas yang disebut serat panjang. Untuk mendapatkan serat pendek, serat daun nanas berupa serat panjang diproses menggunakan formec milling selama 10 menit dan dilakukan sebanyak 3 kali. Kemudian dilakukan pengecilan ukuran dalam skala nanometer dengan menggunakan hammer mill selama 3 menit sebanyak 10 kali. Serat daun nanas berukuran nanometer, serat pendek dan serat panjang dilakukan uji SEM untuk mengetahui morfologi mikro atau nano dan untuk mengetahui ukuran diameter serat setelah itu dilanjutkan dengan uji EDS untuk mengetahui kandungan unsur

4

yang terkandung dalam serat. Sebelum dikarakterisasi sampel terlebih dahulu dilapisi dengan unsur platina selama 55 detik pada accelerated voltage sebesar 20 kV dengan perbesaran 1000 kali, 5000 kali dan 20.000 kali. Pengujian PSA juga dilakukan untuk mengetahui ukuran dan distribusi partikel serat daun nanas.

Kulit nanas

Bahan utama yang digunakan sebagai matriks komposit adalah kulit nanas yang diperoleh dari industri olahan nanas di Subang, Jawa Barat. Metode yang digunakan untuk memproses matriks yaitu diawali dengan mencuci kulit nanas dengan air untuk menghilangkan impuritas. Selanjutnya kulit nanas di milling dengan kecepatan putaran 2500 rpm, lalu disaring menggunakan saringan dengan ukuran 100 mesh dan diendapkan selama 1 hari pada suhu 4 °C (di dalam lemari pendingin). Setelah proses tersebut dihasilkan endapan pati yang selanjutnya disaring dengan mesin vakum bertekanan 10 mPa dan dikeringkan dengan cara penjemuran yang terkena sinar matahari langsung selama 3 hari (hingga kadar air endapan berkurang sekitar 80%). Sampel yang dihasilkan dari penjemuran kemudian di milling dengan kecepatan putar sebesar 2500 rpm. Setelah itu sampel disaring kembali menggunakan saringan dengan ukuran 100 mesh agar didapatkan pati kulit nanas berukuran mikro.

Sintesa bionanokomposit

Metode pembuatan plastik menggunakan tepung pati tapioka dan gliserol dengan konsentrasi yang tetap yaitu tepung pati sebanyak 7 gram dan gliserol 3 gram, yang ditambahkan serat daun nanas dengan konsentrasi 0% dan 5% (b/v). Gliserol dan serat daun nanas dicampurkan dengan aquades sebanyak 99 ml kedalam gelas kaca. Campuran diaduk dengan hot plate magnetic stirrer pada suhu 60 °C dengan kecepatan putar 20 rpm selama 10 menit, Lalu masukkan tepung pati tapioka, aduk hingga larutan mengental selama 10 menit. Setelah mengental ubah kecepatan putar hot plate magnetic stirrer mejadi 800 rpm selama 5 menit hingga homogen. Cetak larutan yang sudah homogen dengan menggunakan plat kaca lalu dikeringkan dengan oven pada suhu 40 °C selama 2-3 hari lalu diamkan pada suhu ruang hingga plastik terlepas dari plat kaca.

Karakterisasi bionanokomposit Karakterisasi permeabilitas uap air

Karakterisasi uap air dilakukan dengan mengukur laju transmisi uap air menggunakan metode wet cup berdasarkan ASTM E 96-95.4 Masing-masing komposit diukur ketebalannya. Cawan petri diukur luas dan diisi aquades sebanyak 30 ml kemudian ditutup menggunakan alumunium foil. Alumunium foil diberi lubang yang besarnya 10% luas permukaan aquades. Komposit yang akan diuji dijadikan penutup lubang pada alumunium foil yang telah terisi akuades yang direkatkan menggunakan lem epoksi. Cawan petri yang telah ditutup didiamkan selama 10 menit agar merekat sempurna. Cawan petri ditimbang kemudian dimasukan ke dalam oven pada suhu 37 ± 0.5 °C. Sampel diambil dan ditimbang setiap 1 jam selama 5 jam. Nilai Laju Transmisi Uap Air (WVTR) dan

5 Permeabilitas Uap Air (Water Vapor Permeability) masing-masing diperoleh menggunakan Persamaan 1 dan 2.

WVTR = bobot air yang hilang g waktu s x luas m8

Keterangan:

WVTR = Laju transmisi uap air (g s-1m-2)

WVP = WVTR

S x (R<− R8) x d

Keterangan:

d = ketebalan film (m)

S = tekanan uap jenuh pada suhu 37 °C (6266.134 Pa) R1 = RH di dalam cawan (100%)

R2 = RH pada suhu 37 °C (81%)

WVP = Permeabilitas uap air (g s-1m-1Pa-1) Karakterisasi massa jenis (densitas)

Densitas atau kerapatan didefinisikan sebagai rasio antara massa dan volume material. Bahan yang diuji adalah masing-masing sampel komposit. Sampel dipotong dengan ukuran yang seragam menggunakan pembolong kertas. Kemudian masing-masing sampel ditentukan besar W0, W1, W2 dan W3 dengan menggunakan

neraca analitik. Besar kerapatannya ditentukan dengan Persamaan 3. D = (W<− WA)

WB− WA − (W8− W<) x DC− DD + DD Keterangan:

D = massa jenis contoh (g cm-3) DI = massa jenis air (g cm-3)

Da = massa jenis udara pada suhu percobaan (g cm-3)

W1 = massa piknometer + contoh (g)

W2 = massa piknometer + contoh + akuades (g)

W3 = massa piknometer + akuades (g)

W0 = massa piknometer kosong (g)

(1)

(2)

6

PEMBAHASAN

Morfologi dan Ukuran Serat Daun Nanas

Hasil yang diamati pada SEM (Scanning Electron Microscope) dibentuk dengan menggunakan berkas-berkas elektron pada energi kinetik 1-30 kV mengenai sampel. Setelah mengenai sampel, elektron akan direfleksikan sebagai elektron sekunder yang akan muncul dan menentukan gambar yang teramati pada layar micrograph pada alat SEM. Serat daun nanas bersifat non-konduktif sehingga akan mudah terbakar apabila terkena energi yang sangat tinggi. Diperlukan pelapisan logam yang sangat tipis pada material non-konduktif sehingga dilakukan

coating permukaan dengan lapisan platina pada material selama 55 detik. Morfologi

yang diamati oleh SEM berupa bentuk, ukuran, dan susunan serat.

(a) (b)

Energi yang terpakai pada sampel serat panjang daun nanas dengan perbesaran 1000 kali dan 2500 kali adalah sebesar 20 kV. Melalui metode dekortikasi serat panjang daun nanas dapat dipisahkan dari komponen-komponen penyusun daun yaitu zat perekat daun. Pada Gambar 1 dapat terlihat penyebaran ukuran serat panjang daun nanas yang tidak homogen. Ukuran serat daun nanas rata-rata pada perbesaran 1000 kali adalah sebesar 8.79 µm berdasarkan data dari Lampiran 4 dari hasil pengukuran 10 titik. Pada perbesaran tersebut ukuran terkecil serat daun nanas adalah sebesar 6.88 µm sedangkan ukuran terbesar serat daun nanas adalah sebesar 23.12 µm. Ukuran besar serat daun nanas rata-rata pada perbesaran 2500 kali adalah sebesar 7.71 µm berdasarkan data dari Lampiran 5 dari hasil pengukuran 4 titik. Pada perbesaran tersebut ukuran terkecil serat daun nanas adalah sebesar 5.44 µm sedangkan ukuran terbesar serat daun nanas adalah sebesar 10.22 µm.

Gambar 1 Hasil pencitraan SEM pada serat panjang daun nanas dengan perbesaran (a), 1000 kali (b), 2500 kali

7

(a) (b)

Energi yang terpakai pada sampel serat pendek daun nanas dengan perbesaran 200 kali dan 1000 kali adalah sebesar 20 kV. Dengan penggilingan menggunakan formec milling/shaker serat panjang dapat diperkecil ukurannya menjadi serat pendek. Pada Gambar 2 dapat terlihat penyebaran ukuran serat pendek daun nanas yang tidak homogen. Ukuran serat daun nanas rata-rata pada perbesaran 200 kali adalah sebesar 4.64 µm berdasarkan data dari lampiran 2 dari hasil pengukuran 10 titik. Pada perbesaran tersebut ukuran terkecil serat daun nanas adalah sebesar 1.75 µm sedangkan ukuran terbesar serat daun nanas adalah sebesar 7.79 µm. Ukuran serat daun nanas rata-rata pada perbesaran 1000 kali adalah sebesar 4.23 µm berdasarkan data dari lampiran 3 dari hasil pengukuran 10 titik. Pada perbesaran tersebut ukuran terkecil serat daun nanas adalah sebesar 0.69 µm sedangkan ukuran terbesar serat daun nanas adalah sebesar 8.79 µm. Berdasarkan besar ukuran rata-rata serat, penggilingan dengan menggunakan formec

milling/shaker berhasil merubah ukuran serat menjadi dua kali lebih kecil dari

ukuran serat sebelumnya.

Gambar 2 Hasil pencitraan SEM pada serat pendek daun nanas (a), 200 kali (b), 1000 kali

Gambar 3 Hasil pencitraan SEM pada serat daun nanas nanopartikel dengan perbesaran 1000 kali

8

Energi yang terpakai pada sampel serat daun nanas nanopartikel dengan perbesaran 1000 kali adalah sebesar 30 kV. Dengan metode hammer mill serat pendek daun nanas dapat diperkecil ukuranya menjadi nanopartikel. Pada Gambar 3 dapat terlihat penyebaran ukuran serat daun nanas nanopartikel yang tidak homogen. Ukuran serat daun nanas rata-rata adalah sebesar 494.35 nm berdasarkan data dari Lampiran 1 dari hasil pengukuran 10 titik. Pada perhitungan tersebut ukuran terkecil serat daun nanas adalah sebesar 327.37 nm sedangkan ukuran terbesar serat daun nanas adalah sebesar 672.04 nm. Metode hammer mill ternyata masih belum tepat untuk memperoleh ukuran nanometer yang homogen pada serat daun nanas, hal ini dikarenakan masih terdapatnya serat daun nanas yang berukuran mikro. Poole dan Owens9 menyebutkan bahwa nanopartikel secara umum didefinisikan sebagai atom atau molekul yang berukuran <100 nm, nanometer yaitu sama dengan 10-9 m atau 10 A sehingga partikel dengan ukuran <1000 A dianggap sebagai nanopartikel.

Untuk mengetahui ukuran dan distribusi ukuran nanopartikel serat daun nanas secara kuantitatif, dilakukan pengukuran menggunakan Particle Size Analyzer (PSA). Alat ini mampu mengukur ukuran partikel dan molekul yang berada dalam rentang 0.15 nm sampai 10 µm. Prinsip kerja alat ini adalah hamburan cahaya dinamis atau dynamic light scattering (DLS). Dengan teknik DLS ini, PSA dapat diaplikasikan untuk mengukur ukuran dan distribusi ukuran dari partikel dan molekul yang terdispersi atau terlarut didalam sebuah larutan.

Partikel, emulsi, dan molekul di dalam suspense pada dasarnya memiliki gerak Brown, yang diinduksikan oleh pengeboman molekul pelarut. Molekul pelarut bergerak karena adanya energi termal. Jika partikel atau molekul tersebut disinari cahaya, intensitas dari cahaya yang dihamburkan oleh partikel akan berfluktuasi dengan kecepatan yang bergantung pada ukuran partikel tersebut. Partikel-partikel yang lebih kecil akan berfluktuasi lebih cepat daripada partikel-partikel besar.6

Berdasarkan hasil pengukuran PSA diperoleh ukuran rata-rata (d-mean) sampel berdasarkan distribusi ukuran partikel secara intensitas, jumlah dan volume yang berbeda (Gambar 4). Hal ini dikarenakan selama proses milling tidak meunjukkan hasil sampel dengan ukuran yang homogen. Panas yang terjadi dalam proses tumbukan antara sampel dan penumbuk (hammer mill) yang tidak merata di setiap bagian chamber mengakibatkan adanya proses kavitasi dan aglomerasi yang berbeda antara partikel satu dengan yang lain. Partikel serat nanas yang diproses menggunakan metode milling bertahap (hammer mill) serta formec milling/shaker menghasilkan ukuran partikel (d-mean number) 300.21 nm. Sementara itu berdasarkan perhitungan d-mean intensity diperoleh ukuran partikel sebesar 558.04 nm dan d-mean volume yang diperoleh sebesar 729.79 nm.

9

Gambar 4 Hasil uji ukuran dan distribusi partikel menggunakan PSA Gambar 4 Hasil uji ukuran dan distribusi partikel menggunakan PSA

10

Komposisi Kandungan Serat Daun Nanas

Hasil analisis dengan menggunakan peralatan EDS (Energy Dispersive

Spectroscopy) pada sampel serat panjang yaitu terdeteksinya unsur karbon, oksigen

dan kalium (Tabel 2). Energi sebesar 0.28 keV dapat mendeteksi unsur C dengan persentase massa sebesar 45.02%. Energi sebesar 0.53 keV dapat mendeteksi unsur O dengan presentase massa sebesar 54.57%. sedangkan unsur K dengan presentase massa sebesar 0.41% dapat terdeteksi oleh energi dispersi sebesar 3.31 keV. Unsur C dan O merupakan unsur hara bukan mineral. Hal tersebut dikarenakan unsur yang ada tidak berasal dari mineral yang terdapat didalam tanah, namun berasal dari udara didalam tanah. Unsur tersebut menyusun 95% komponen tanaman yang terlibat dalam proses fotosintesis. Sedangkan unsur K yang terdeteksi pada serat panjang merupakan unsur hara primer. Hal ini dikarenakan unsur tersebut sering menjadi faktor pembatas pertumbuhan tanaman. Unsur C, O, dan K juga merupakan unsur hara makro yang dibutuhkan tanaman dalam jumlah yang besar (0.1 %-5 %).

Tabel 2 Komposisi unsur penyusun serat panjang

Element (keV) (%) Mass (%) Error (%) Atom

C 0.28 45.02 0.06 52.28

O 0.53 54.57 0.35 47.58

K 3.31 0.41 0.17 0.15

Total 100.00 100.00

Berdasarkan analsis pada Tabel 3 diperoleh komposisi unsur C mengalami kenaikan nilai persentase massa sebesar 1.50% dari proses sebelumnya. Sedangkan pada unsur O dan K terjadi penurunan persentase massa masing-masing sebesar 4.94% dan 0.03%. Berbeda dengan serat panjang, terdapat unsur Cu dengan persentase massa sebesar 2.38% pada komposisi unsur serat pendek. Energi dispersi sebesar 8.04 keV mendeteksi adanya unsur Cu pada sampel serat pendek.

Tabel 3 Komposisi unsur penyusun serat pendek

Element (keV) (%) Mass (%) Error (%) Atom

C 0.28 47.62 0.07 55.73

O 0.53 49.63 0.37 43.61

K 3.31 0.38 0.16 0.14

Cu 8.04 2.38 0.94 0.53

Total 100.00 100.00

Berdasarkan analisis pada Tabel 4 diperoleh komposisi unsur C mengalami kenaikan nilai presentase massa sebesar 3.27% dari proses sebelumnya. Sedangkan pada unsur O terjadi penurunan presentase massa sebesar 2.65%. Pada proses ini unsur K tidak terdeteksi oleh energi dispersi. Terdapat unsur baru yang muncul pada proses ini yaitu Mg, Si, dan Cr. Energi dispersi sebesar 1.25 keV mampu mendeteksi unsur Mg dengan presentase massa sebesar 1.38%. Energi dispersi sebesar 1.74 keV mampu mendeteksi unsur Si dengan presentase massa sebesar

11 0.49%. Sedangkan unsur Cr dengan presentase massa sebesar 0.26% terdeteksi oleh energi dispersi sebesar 5.41 keV. Unsur Cu dan Mg merupakan unsur hara mineral dan juga merupakan unsur hara mikro. Hal tersebut dikarenakan memerlukan tanaman dengan jumlah lebih kecil dari 0.03% untuk menjaga keseimbangan fisiologi tanaman. Unsur Si termasuk kedalam golongan unsur bermanfaat, karena Si merupakan penyusun signifikan pada dinding sel tanaman sehingga tanaman dapat tumbuh tegak, dan meningkatkan daya tahan tanaman terhadap serangan serangga dan jamur, serta menjadikan tanaman dapat tahan terhadap panas dan kekeringan. Terdapat salah satu jenis polutan logam berat yang bersifat toksik yaitu unsur Cr yang terdapat pada sampel nanopartikel.

Tabel 4 Komposisi unsur penyusun nanopartikel

Element (keV) Mass

(%) Error (%) Atom (%) C 0.28 50.89 0.06 58.42 O 0.53 46.98 0.41 40.49 Mg 1.25 1.38 0.15 0.78 Si 1.74 0.49 0.13 0.24 Cr 5.41 0.26 0.34 0.07 Total 100.00 100.00 Komposit

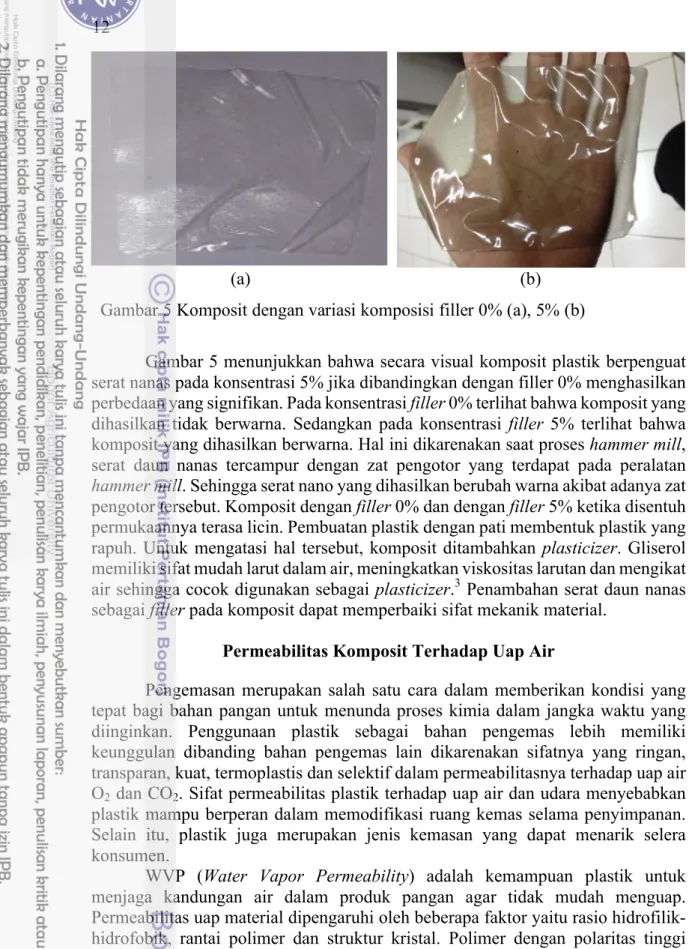

Komposit yang terbuat dari larutan pati terplastis gliserol yang dicampurkan dengan serat daun nanas pada konsentrasi 0% dan 5% (b/v), dapat dilihat pada Gambar 8. Proses plastisasi pada prinsipnya adalah disperse molekul pemlastis ke dalam fase polimer. Apabila adanya gaya interaksi antara pemlastis dan polimer, dapat terjadi proses disperse dan terbentuk larutan polimer terplastisasi yang kompatibel. Kompatibel komposit dapat diamati secara visual dan dianalisis secara kualitatif. Komposit yang dihasilkan akan semakin homogen ketika larutan semakin kompatibel.12

Komposit yang dihasilkan berupa edible film. Edible film adalah bahan pengemas organik yang terbuat dari senyawa hidrokoloid dan lemak, atau kombinasi keduanya. Senyawa hidrokoloid yang dapat digunakan adalah protein dan karbohidrat, sedangkan lemak yang dapat digunakan adalah lilin, gliserol dan asam lemak. Pati sebagai senyawa hidrokoloid, merupakan polimer yang secara alamiah terbentuk dalam berbagai sumber botani/nabati seperti gandum, jagung, kentang dan tapioka. Pati sebagai sumber alam yang dapat diperbaharui tersedia secara luas dan mudah mendapatkannya.5

12

(a) (b)

Gambar 5 menunjukkan bahwa secara visual komposit plastik berpenguat serat nanas pada konsentrasi 5% jika dibandingkan dengan filler 0% menghasilkan perbedaan yang signifikan. Pada konsentrasi filler 0% terlihat bahwa komposit yang dihasilkan tidak berwarna. Sedangkan pada konsentrasi filler 5% terlihat bahwa komposit yang dihasilkan berwarna. Hal ini dikarenakan saat proses hammer mill, serat daun nanas tercampur dengan zat pengotor yang terdapat pada peralatan

hammer mill. Sehingga serat nano yang dihasilkan berubah warna akibat adanya zat

pengotor tersebut. Komposit dengan filler 0% dan dengan filler 5% ketika disentuh permukaannya terasa licin. Pembuatan plastik dengan pati membentuk plastik yang rapuh. Untuk mengatasi hal tersebut, komposit ditambahkan plasticizer. Gliserol memiliki sifat mudah larut dalam air, meningkatkan viskositas larutan dan mengikat air sehingga cocok digunakan sebagai plasticizer.3 Penambahan serat daun nanas sebagai filler pada komposit dapat memperbaiki sifat mekanik material.

Permeabilitas Komposit Terhadap Uap Air

Pengemasan merupakan salah satu cara dalam memberikan kondisi yang tepat bagi bahan pangan untuk menunda proses kimia dalam jangka waktu yang diinginkan. Penggunaan plastik sebagai bahan pengemas lebih memiliki keunggulan dibanding bahan pengemas lain dikarenakan sifatnya yang ringan, transparan, kuat, termoplastis dan selektif dalam permeabilitasnya terhadap uap air O2 dan CO2. Sifat permeabilitas plastik terhadap uap air dan udara menyebabkan

plastik mampu berperan dalam memodifikasi ruang kemas selama penyimpanan. Selain itu, plastik juga merupakan jenis kemasan yang dapat menarik selera konsumen.

WVP (Water Vapor Permeability) adalah kemampuan plastik untuk menjaga kandungan air dalam produk pangan agar tidak mudah menguap. Permeabilitas uap material dipengaruhi oleh beberapa faktor yaitu rasio hidrofilik-hidrofobik, rantai polimer dan struktur kristal. Polimer dengan polaritas tinggi (polisakarida dan protein) umumnya menghasilkan nilai permeabilitas uap air yang tinggi dan permeabilitas terhadap oksigen rendah. Hal ini dikarenakan polimer mempunyai ikatan hidrogen yang besar. Sebaliknya, polimer kimia yang bersifat non polar (lipida) yang banyak mengandung gugus hidroksil memiliki nilai permeabilitas uap air rendah dan permeabilitas oksigen yang tinggi, sehingga

13 menjadi penahan air yang baik namun tidak efektif untuk menahan gas. Permeabilitas uap air merupakan suatu ukuran kerentanan suatu bahan untuk terjadinya proses penetrasi air. Permeabilitas uap air dari suatu film kemasan didefinisikan sebagai laju kecepatan atau transmisi uap air melalui suatu unit luasan bahan yang permukaannya rata dengan ketebalan tertentu, sebagai akibat dari suatu perbedaan unit tekanan uap antara dua permukaan pada kondisi suhu dan kelembaban tertentu.

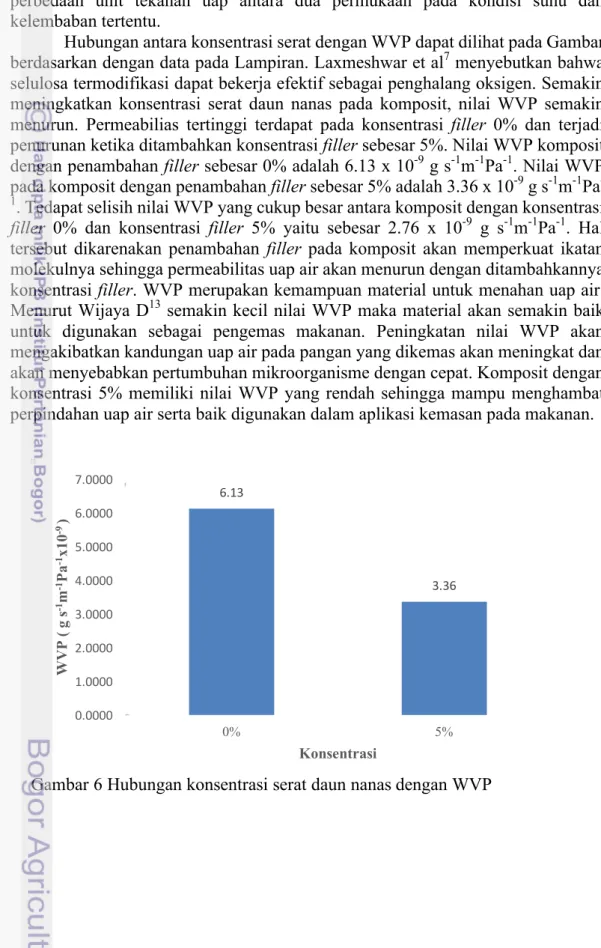

Hubungan antara konsentrasi serat dengan WVP dapat dilihat pada Gambar berdasarkan dengan data pada Lampiran. Laxmeshwar et al7 menyebutkan bahwa selulosa termodifikasi dapat bekerja efektif sebagai penghalang oksigen. Semakin meningkatkan konsentrasi serat daun nanas pada komposit, nilai WVP semakin menurun. Permeabilias tertinggi terdapat pada konsentrasi filler 0% dan terjadi penurunan ketika ditambahkan konsentrasi filler sebesar 5%. Nilai WVP komposit dengan penambahan filler sebesar 0% adalah 6.13 x 10-9 g s-1m-1Pa-1. Nilai WVP pada komposit dengan penambahan filler sebesar 5% adalah 3.36 x 10-9 g s-1m-1Pa

-1. Tedapat selisih nilai WVP yang cukup besar antara komposit dengan konsentrasi filler 0% dan konsentrasi filler 5% yaitu sebesar 2.76 x 10-9 g s-1m-1Pa-1. Hal tersebut dikarenakan penambahan filler pada komposit akan memperkuat ikatan molekulnya sehingga permeabilitas uap air akan menurun dengan ditambahkannya konsentrasi filler. WVP merupakan kemampuan material untuk menahan uap air. Menurut Wijaya D13 semakin kecil nilai WVP maka material akan semakin baik untuk digunakan sebagai pengemas makanan. Peningkatan nilai WVP akan mengakibatkan kandungan uap air pada pangan yang dikemas akan meningkat dan akan menyebabkan pertumbuhan mikroorganisme dengan cepat. Komposit dengan konsentrasi 5% memiliki nilai WVP yang rendah sehingga mampu menghambat perpindahan uap air serta baik digunakan dalam aplikasi kemasan pada makanan.

6.13 3.36 0.0000 1.0000 2.0000 3.0000 4.0000 5.0000 6.0000 7.0000 0% 5% WV P ( g s -1m -1Pa -1x10 -9 ) Konsentrasi

14

Massa Jenis Komposit

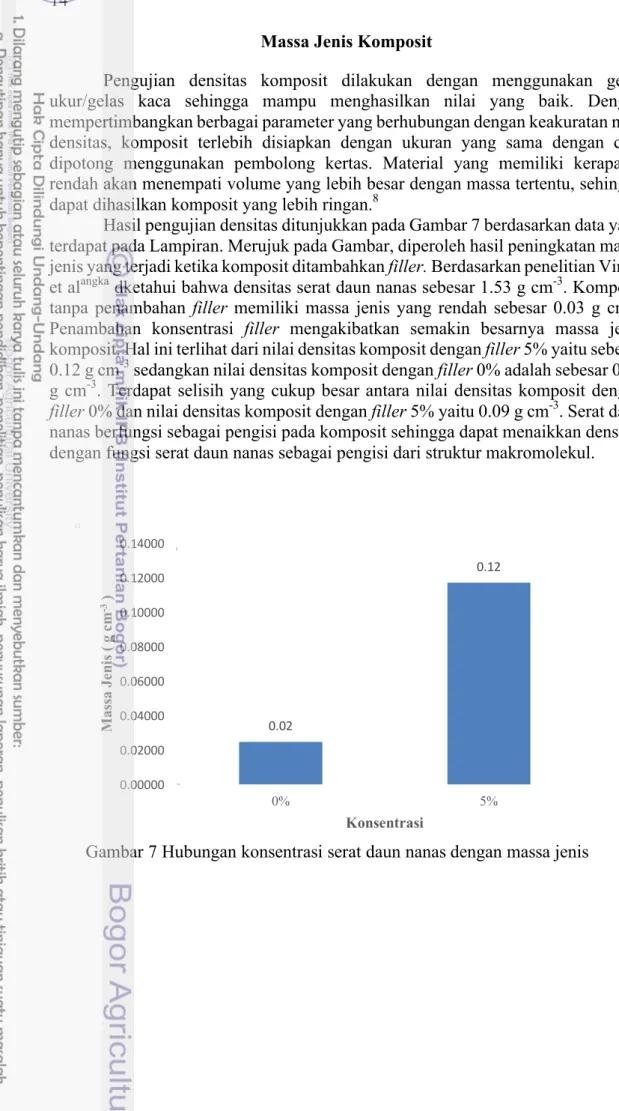

Pengujian densitas komposit dilakukan dengan menggunakan gelas ukur/gelas kaca sehingga mampu menghasilkan nilai yang baik. Dengan mempertimbangkan berbagai parameter yang berhubungan dengan keakuratan nilai densitas, komposit terlebih disiapkan dengan ukuran yang sama dengan cara dipotong menggunakan pembolong kertas. Material yang memiliki kerapatan rendah akan menempati volume yang lebih besar dengan massa tertentu, sehingga dapat dihasilkan komposit yang lebih ringan.8

Hasil pengujian densitas ditunjukkan pada Gambar 7 berdasarkan data yang terdapat pada Lampiran. Merujuk pada Gambar, diperoleh hasil peningkatan massa jenis yang terjadi ketika komposit ditambahkan filler. Berdasarkan penelitian Vinod et alangka dketahui bahwa densitas serat daun nanas sebesar 1.53 g cm-3. Komposit tanpa penambahan filler memiliki massa jenis yang rendah sebesar 0.03 g cm-3.

Penambahan konsentrasi filler mengakibatkan semakin besarnya massa jenis komposit. Hal ini terlihat dari nilai densitas komposit dengan filler 5% yaitu sebesar 0.12 g cm-3 sedangkan nilai densitas komposit dengan filler 0% adalah sebesar 0.02 g cm-3. Terdapat selisih yang cukup besar antara nilai densitas komposit dengan

filler 0% dan nilai densitas komposit dengan filler 5% yaitu 0.09 g cm-3. Serat daun nanas berfungsi sebagai pengisi pada komposit sehingga dapat menaikkan densitas dengan fungsi serat daun nanas sebagai pengisi dari struktur makromolekul.

0.02 0.12 0.00000 0.02000 0.04000 0.06000 0.08000 0.10000 0.12000 0.14000 0% 5% M as sa Je ni s ( g cm -3) Konsentrasi

15

SIMPULAN DAN SARAN

Simpulan

Telah dihasilkan serat daun nanas dengan ukuran serat panjang, pendek dan nanopartikel dengan karakteristik morfologi mikro, komposisi unsur, distribusi ukuran partikel, permeabilitas uap air dan massa jenis. Berdasarkan hasil dari uji SEM, metode hammer mill mampu menghasilkan serat daun nanas dengan ukuran sebesar 4.23 µm. Akan tetapi metode hammer mill menyebabkan serat daun nanas tercampur dengan zat toksis yaitu unsur Cr.

Komposit dengan filler 0% menghasilkan edible film yang transparan (tidak berwarna). Komposit tersebut memiliki nilai permeabilitas uap air yang tinggi yaitu sebesar 6.13 x 10-9 g s-1m-1Pa-1. Nilai permeabilitas uap air yang tinggi dikarenakan ikatan antar molekul pada komposit ini masih rendah. Hal tersebut berbanding lurus dengan nilai densitas komposit yang rendah yaitu sebesar 0.03 g cm-3.

Komposit dengan filler 5% menghasilkan edible film yang tidak transparan (cenderung berwarna). Komposit tersebut memiliki nilai permeabilitas uap air yang rendah dibandingkan komposit dengan filler 0% yaitu sebesar 3.36 x 10-9 g s-1m

-1Pa-1. Komposit dengan filler 5% lebih baik menahan uap air dibandingkan

komposit dengan filler 0%. Nilai permeabilitas uap air yang rendah dikarenakan ikatan antar molekul pada komposit ini tinggi. Hal tersebut berbanding lurus dengan nilai densitas komposit yang tinggi dibandingkan komposit dengan filler 0% yaitu sebesar 0.12 g cm-3.

Saran

Perlu dilakukan penelitian lanjutan untuk mendapatkan hasil yang lebih maksimal sehingga memenuhi syarat standar nasional untuk diaplikasikan ke pasaran. Perlu adanya pengujian mekanik untuk mengetahui kuat tarik dari edible

film dan juga untuk mengetahui elastisitas edible film. Perlu adanya pengujian anti

toksis untuk mengetahui kadar zat yang berbahaya bagi tubuh dan jumlah molekul yang dapat diserap tubuh. Perlu adanya uji orgonoleptik untuk mengetahui perubahan rasa yang terjadi ketika bahan pangan dilapisi edible film.

16

DAFTAR PUSTAKA

1. Adistya, Rizki. Sifat Biokomposit Serat Rami (Boehmeria Nivea L.) Dengan Matriks Polipropillen. [Skripsi]. Institut Pertanian Bogor: Bogor. 2013.

2. Anonim. Produksi Buah-buahan Menurut Provinsi. [terhubung berkala]

http://bps.go.id (25 Maret 2014). 2013.

3. Ardiansyah R. Pemanfaatan Pati Umbi Garut untuk Pembuatan Plastik Biodegradable [Skripsi]. Universitas Indonesia. Depok. 2011.

4. ASTM E 96-95. Standard Test Methods for Water Vapor Transmission of Materials. American Nastional Standard. 1995.

5. Fama L, Rojas A M, Goyanes S dan Gerschenson L. Mechanical Properties of Tapioca-Starch Edible Films Containing Sorbates. LWT38: 631-639. 2005.

6. Holler, F. J., Skoog, D. A., dan Crouch, S. R. Principles of Instrumental Analysis (6th ed). hal 955-957. USA: Brooks: Cole. 2007.

7. Laxmeshwar S S, Kumar D J M, Vivka S, Nagaraja G K. Preparation and Properties of Biodegradable Film Composite Using Modified Cellulose Fibre-Reinforced with PVA. International Scholarly Research Network Polymer Science. 2012:1-8. 2012.

8. M Eka. Pembuatan dan Karakterisasi Membran Nanofiber untuk Pengolahan Air [Thesis]. Universitas Brawijaya: Semarang. 2012.

9. Poole Jr., C.P. dan F.J. Owens. Introduction to nanotechnology. John Wiley dan Sons, Inc., New Jersey: xii + 388 hlm. 2013.

10. Rohaeti, Eli dkk. Biokomposit Dari matriks Alam Hasil Modifikasi Sekresi Kutu Lak Dengan Reinforcement Serat Rami. Universitas Negeri Yogyakarta: Yogyakarta. 2013.

11. Rulianah, Sri. Studi Pemanfaatan Kulit Buah Nanas Sebagai nata de pina. Jurnal Bisnis dan Teknologi Volume 10, Nomor 1, 20-25. 2002.

12. Ulfiah. Pencirian Edible Film Tepung Tapioka Terplastisasi Gliserol dengan Penambahan Natrium Alginat [Skripsi]. Institut Pertanian Bogor: Bogor. 2013.

13. Wijaya D. Pencirian Edible Film Pati Tapioka Terplastisasi Sorbitol dengan Penambahan Natrium Alginat [Skripsi]. Institut Pertanian Bogor. Bogor. 2013.

17 Lampiran

Titik Diameter serat (µm)

A 0.37 B 0.44 C 0.49 D 0.67 E 0.65 F 0.55 G 0.45 H 0.37 I 0.46 J 0.49

Diameter serat rata-rata = 0.49 µm = 490 nm

18

Titik Diameter serat (µm)

A 7.79 B 7.47 C 1.75 D 3.20 E 2.65 F 4.45 G 4.19 H 4.58 I 6.70 J 3.59

Diameter serat rata-rata = 4.64 µm = 4640 nm

19

Titik Diameter serat (µm)

A 2.77 B 4.26 C 7.32 D 3.53 E 0.69 F 5.41 G 1.60 H 2.45 I 8.79 J 5.47

Diameter serat rata-rata = 4.23 µm = 4230 nm

20

Titik Diameter serat (µm)

A 23.12 B 9.68 C 5.70 D 8.07 E 10.86 F 6.88 G 5.48 H 5.81 I 3.55 J 8.14

Diameter serat rata-rata = 8.73 µm = 8730 nm

21

Titik Diameter serat (µm)

A 7.32

B 5.41

C 7.88

D 10.22

Diameter serat rata-rata = 7.71 µm = 7710 nm

22

Lampiran 6 Hasil Pengujian Permeabilitas Komposit Terhadap Uap Air

Filler 0%

Waktu

(s) Luas (m

2) Tebal (m) Bobot yang

hilang (g) (g sWVTR -1m-2) (g s-1WVP m-1Pa-1) 3600 0.0004979 0.00004 0.2197 0.122570351 4.11805E-09 7200 0.0004979 0.00004 0.6176 0.172279128 5.78814E-09 10800 0.0004979 0.00004 0.9978 0.185557118 6.23425E-09 14400 0.0004979 0.00004 1.3752 0.191805583 6.44418E-09 18000 0.0004979 0.00004 2.1487 0.239751400 8.05504E-09 Rata-rata WVP 6.12794E-09 Filler 5% Waktu (s)

Luas (m2) Tebal (m) Bobot yang hilang (g) WVTR (g s-1m-2) WVP (g s-1m-1Pa-1) 3600 0.0004979 0.00004 0.2036 0.113588181 3.81628E-09 7200 0.0004979 0.00004 0.3625 0.101119145 3.39735E-09 10800 0.0004979 0.00004 0.5225 0.097167362 3.26458E-09 14400 0.0004979 0.00004 0.6825 0.095191471 3.19819E-09 18000 0.0004979 0.00004 0.8380 0.093503827 3.14149E-09 Rata-rata WVP 3.36358E-09 Contoh perhitungan: Laju transmisi uap air WVTR =bobot air yang hilang (g) waktu s x luas (m8) Laju transmisi uap air WVTR = 0.8380 (g) 18000 s x 0.0004979 (m8) Laju transmisi uap air WVTR = 0.093503827 g sS<mS8 Permeabilitas uap air WVP = laju transmisi uap air (g sS<mS8) S Pa x (R<− R8) 𝑥 d (m) Permeabilitas uap air WVP = 0.093503827 (g s S<mS8) 6266.134 Pa x (1 − 0.81) 𝑥 0.00004 (m) Permeabilitas uap air WVP = 3.36358 x 10SWg sS<mS<PaS<

23

Lampiran 7 Hasil Pengujian Densitas Komposit

Kompo sisi

filler

Bobot (g) Massa jenis

(g cm-3) Rata-rata W0 W1 W2 W3 0% 9.9591 9.9619 20.1488 20.2505 0.02679 0.02464 9.9764 9.9785 20.1755 20.2505 0.02724 9.9581 9.9601 20.1583 20.2505 0.02123 9.9754 9.9775 20.1745 20.2505 0.02689 9.9573 9.9593 20.1575 20.2505 0.02105 5% 9.9811 9.9850 20.2000 20.2505 0.07169 0.11701 9.9806 9.9856 20.2191 20.2505 0.13736 9.9803 9.9836 20.1775 20.2505 0.04325 9.9809 9.9883 20.2315 20.2505 0.28030 9.9802 9.9842 20.1782 20.2505 0.05242 Contoh perhitungan: Massa jenis (D) = ( W< g − WA g ) WB g − WA g − ( W8(g) − W< g ) x D<− D∝ + D∝ D = (9.9842 − 9.9802) 20.2505 − 9.9802 − (20.1782 − 9.9842) x 1 − 0.0012 + 0.0012 Massa jenis D = 0.05242 g cmSB

24

RIWAYAT HIDUP

Setiawan Hari Santoso dilahirkan di Yogyakarta pada tanggal 23 Juli 1992. Penulis adalah anak pertama dari pasangan Rachmat Santoso dan Tri Winarsih. Pendidikan Formal yang pernah dijalani penulis adalah TK Harapan Putra periode 1997 – 1998, SDN Kencana Indah I Rancaekek pada periode 1998 – 2004, SMP Negeri 3 Rancaekek periode 2004 – 2007, dan SMA Al-Ma’soem Jatinangor periode 2007 – 2010. Pada tahun 2010, penulis diterima sebagai mahasiswa Departemen Fisika, Fakultas Matematika dan Ilmu Pengetahuan Alam, Institut Pertanian Bogor melalui jalur Undangan Seleksi Masuk Institut Pertanian Bogor (USMI). Selain aktif dalam perkuliahan, penulis juga aktif mengikuti berbagai macam kegiatan dan organisasi baik didalam kampus maupun diluar kampus. Penulis pernah menjadi asisten praktikum pada mata kuliah Eksperimen Fisika. Untuk kegiatan diluar kampus penulis tergabung dalam organisasi Himpunan Mahasiswa Islam.