KAJIAN SEBARAN SUHU DI SEPANJANG REAKTOR

BERPENGADUK STATIS TIPE KONTINYU

MUHAMMAD SHOPIA RAMDHAN

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Kajian Sebaran Suhu di Sepanjang Reaktor Berpengaduk Statis Tipe Kontinyu adalah benar karya saya dengan arahan dari dosen pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Februari 2016 Muhammad Shopia Ramdhan NIM F14110137

ABSTRAK

MUHAMMAD SHOPIA RAMDHAN. Kajian Sebaran Suhu di Sepanjang Reaktor Berpengaduk Statis Tipe Kontinyu. Dibimbing oleh ARMANSYAH H TAMBUNAN.

Reaktor berpengaduk statis merupakan seperangkat elemen-elemen pengaduk yang diletakkan di dalam pipa dengan tujuan untuk memanipulasi aliran fluida dengan membagi, merekombinasi, dan menyebarkan, sehingga membentuk campuran fluida saat melewati pengaduk. Pengaduk statis dapat digunakan untuk produksi biodiesel secara kontinyu. Meskipun demikian, mekanisme pemanasan harus didesain dengan tepat agar memperoleh suhu reaksi yang stabil di sepajang pengaduk statis. Tujuan dari penelitian ini adalah untuk mempelajari sebaran suhu di sepanjang reaktor berpengaduk statis dan menentukan kondisi perlakuan suhu yang optimum untuk produksi biodiesel pada reaktor berpengaduk statis tipe kontinyu. Metode yang digunakan adalah dengan mengalirkan minyak dengan set poin suhu yang diinginkan hingga kondisi steady state dan mengalirkan minyak dengan set poin suhu yang diinginkan hingga kondisi steady state, kemudian di alirkan metoksin (metanol (meOH) yang dicampur dengan katalis KOH) menghasilkan biodiesel. Hasil penelitian menunjukkan bahwa terjadi kehilangan panas di sepanjang reaktor, semakin panjang reaktor semakin besar kemungkinan terjadi kehilangan panas.

Kata kunci: Biodiesel, Metanol, Minyak, Pengaduk Statis, Suhu

ABSTRACT

MUHAMMAD SHOPIA RAMDHAN.The Study of Temperature Distribution in the Static Mixing Reactor with Continous Type. Supervised by ARMANSYAH H TAMBUNAN.

Stating mixing reactor is a set of static mixer elements which placed in a tube to manipulate the fluid flow by dividing, recombining, and spreading, so as to enhance the mixing of fluids flowing in the mixer. Static mixer can be used for biodiesel production continuously. However, heating mechanism has to be designed properly in order to obtain a constant reaction temperature along the static mixer. The objectives of this research are to study the distribution temperature along a static mixing reactor and to determine optimum condition of temperature treatment for biodiesel production in a static mixing reactor with continuous type. The methods used in this research were flowed palm oil set point desired temperature until steady state conditions and flowed palm oil set point desired temperature until steady state conditions then piped metoxin(metanol (MeOH) were mixed with the catalyst KOH) produce biodiesel.The results showed that heatloss occurs along the reactor, and the longer reactor the greater possibility of heat loss.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknik

pada

Departemen Teknik Mesin dan Biosistem

KAJIAN SEBARAN SUHU DI SEPANJANG REAKTOR

BERPENGADUK STATIS TIPE KONTINYU

MUHAMMAD SHOPIA RAMDHAN

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Judul Skripsi: Kajian Sebaran Suhu di Sepanjang Reaktor Berpengaduk Statis

Nama NIM

Tipe Kontinyu

: Muhammad Shopia Ramdhan : F14110137

Disetujui oleh

a?

Prof Dr Ir Armansyah H Tambunan MAgr Pembimbing

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah SWT atas berkah dan karunia-Nya sehingga penulis dapat menyelesaikan skripsi yang berjudul “Kajian Sebaran Suhu di Sepanjang Reaktor Berpengaduk Statis Tipe Kontinyu”. Penulis mengucapkan terima kasih terhadap semua pihak yang telah mendukung terselesaikannya skripsi ini dengan baik khususnya kepada:

1. Kedua orang tua penulis, Bapak H Rakhman SAp dan Ibu Hj Dahriah serta adik penulis Achmad Muhajir Musyaffa atas doa, dukungan dan kasih sayangnya;

2. Prof Dr Ir Armansyah H Tambunan MSc selaku dosen pembimbing skripsi yang telah bersedia membimbing, membantu, serta memberikan kritik dan saran selama proses penyelesaian skripsi;

3. Dr Nanik Purwanti STp MSc dan Dr Ir Edy Hartulistiyoso MSc selaku dosen penguji yang telah banyak memberikan masukan kepada penulis; 4. Meilia Rachmawati yang telah memberikan doa, bantuan dan

semangatnya untuk penulis;

5. Program HIKOM DIKTI Nomor Kontrak :

157/SP2H/PL/DI.LITABMAS/2/2015 atas nama Prof Dr Ir Armansyah H Tambunan dan kakak-kakak satu payung penelitian Kak Inge, Kak Sari, Bang Irpan, dan Bang Sigit

6. PT Adaro Indonesia melalui kerja sama CSRnya dengan program BUD IPB, yang telah memberikan beasiswa penuh kepada penulis selama menjalani perkuliahan hingga lulus dengan baik di IPB.

7. Teman dan kakak satu bimbingan Prof. Armansyah di Laboraturium Pindah Panas dan Massa yaitu Holil, Jhon, Fidel, Muzakkir, Pak Jhon, Pak Alimudin, Bang Haga, Bang Well, Bang Raju dan Bang Ilham atas bantuan dan dukungannya.

8. Teman-teman penghuni kontrakan KOMET D19 ( Fajar, Holil, Aad, Azzam, Ebis, Faisal, Romli dan Akmal), DH Squad (Miftah, Baba Rafli, Bayu, Faisol, Davin, Ryan, Alm. Andi Bogar, Eja, Saepul Rohman, Fahmibo), TRX-team (Bang Johan, Bayu, Ari”Otong”, Zaky), PKM-Center (Bang Bruds, Mastur, Ka Dewi, Ka Gesty), dan Jamhari Abidin atas semangatnya.

9. Rizki Noor, Nova Riyanti, Bintoko Frizla Fahana atas semangatnya. 10. Teman-teman REGENBOOG 48 (Teknik Mesin dan Biosistem IPB

angkatan 48) atas bantuan dan semangatnya kepada penulis.

11. Semua pihak yang secara langsung maupun tidak langsung telah membantu penulis selama penelitian dan penulisan skripsi.

Demikian ucapan terima kasih yang dapat disampaikan penulis, semoga skripsi ini dapat bermanfaat.

Bogor, Februari 2016

DAFTAR ISI

DAFTAR TABEL vi DAFTAR GAMBAR vi DAFTAR LAMPIRAN vi DAFTAR SIMBOL vi PENDAHULUAN 8 Latar Belakang 8 Perumusan Masalah 2 Tujuan Penelitian 2 Manfaat Penelitian 2Ruang Lingkup Penelitian 2

TINJAUAN PUSTAKA 2

Perkembangan Teknologi Produksi Biodiesel Menggunakan Reaktor

Berpengaduk Statis 2

Pengaruh Suhu pada Pembuatan Biodiesel 4

Penggunaan Elemen Pemanas pada Reaktor Berpengaduk Statis 5

Keseragaman Suhu di Sepanjang Reaktor 7

METODE 8

Tempat dan Waktu Penelitian 8

Alat 9

Bahan 10

Prosedur Penelitian 10

Prosedur Analisis Data 12

HASIL DAN PEMBAHASAN 14

Profil Suhu di Sepanjang Reaktor 14

Penentuan Kondisi Suhu Minyak di Tangki 20

SIMPULAN DAN SARAN 22

Simpulan 22

Saran 23

DAFTAR PUSTAKA 23

LAMPIRAN 25

DAFTAR TABEL

1 Sifat-sifat fisika dan kimia metanol (Perry 1986) 5

2 Perlakuan penelitian 12

3 Hasil rata-rata pengukuran langsung suhu akhir proses 21

DAFTAR GAMBAR

1 Elemen pengaduk statis (Panggabean 2011) 3

2 Elemen pemanas yang digunakan oleh Soolany (2014) 5 3 Elemen pemanas yang digunakan oleh Prastya (2015) 6 4 Diagram skematik reaktor berpengaduk statis dan posisi penempatan

thermocouple. 6

5 Perpindahan kalor secara konduksi (Lienhard IV 2008) 7 6 Konduksi pada silinder berongga (Cengel 2005) 8 7 Prototipe reaktor berpengaduk statis (Prastya 2015) 9

8 Diagram alir penelitian 13

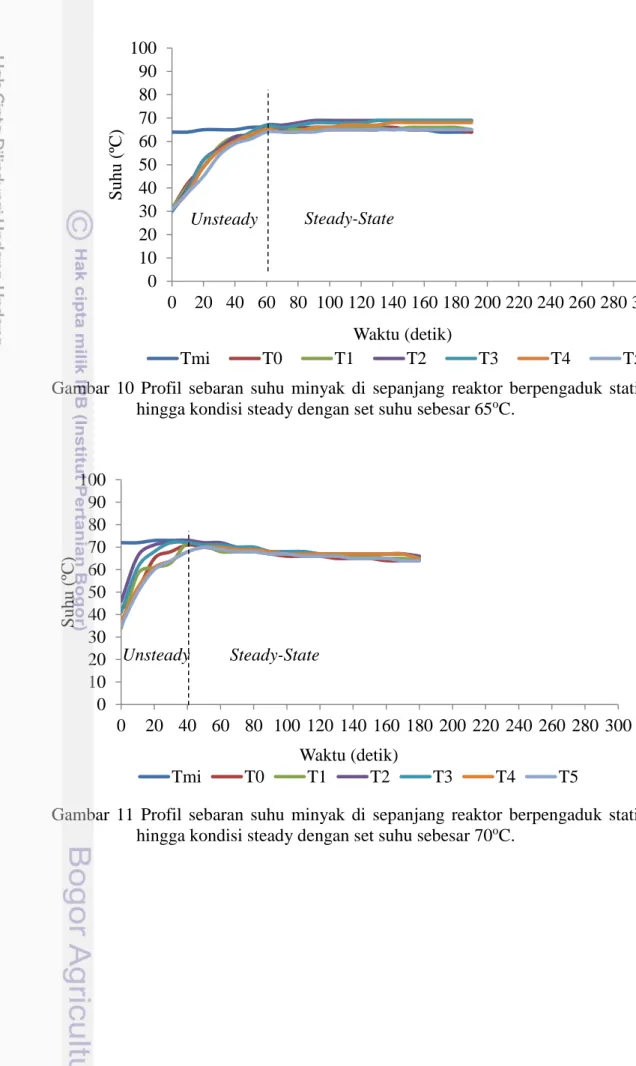

9 Profil sebaran suhu minyak di sepanjang reaktor berpengaduk statis hingga kondisi steady dengan set suhu sebesar 60oC. 14 10 Profil sebaran suhu minyak di sepanjang reaktor berpengaduk statis

hingga kondisi steady dengan set suhu sebesar 65oC. 15 11 Profil sebaran suhu minyak di sepanjang reaktor berpengaduk statis

hingga kondisi steady dengan set suhu sebesar 70oC. 15

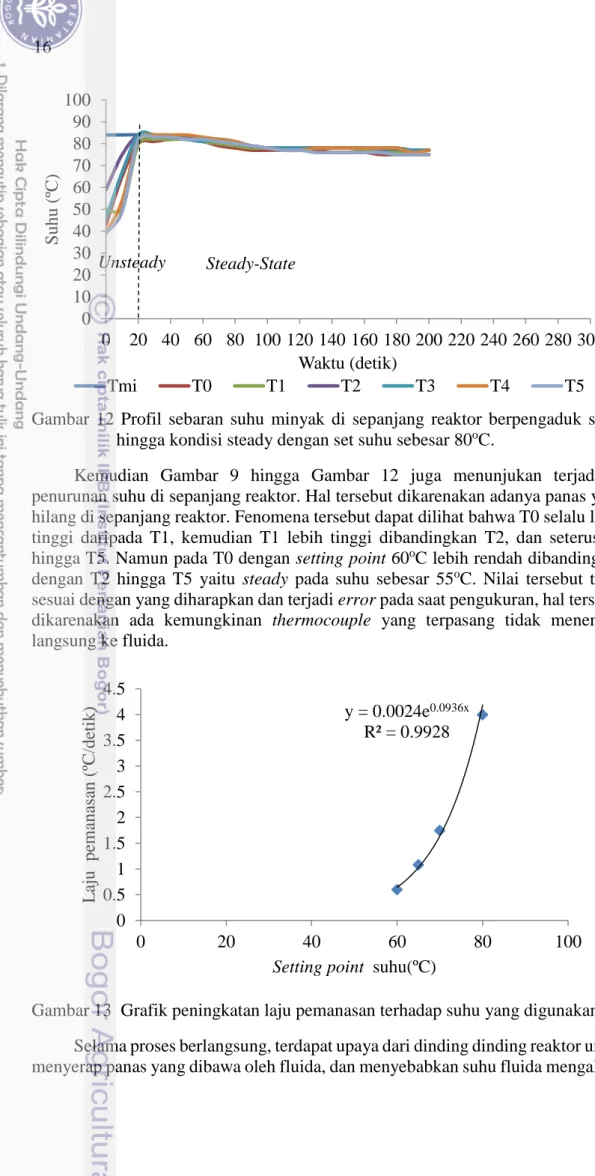

12 Profil sebaran suhu minyak di sepanjang reaktor berpengaduk statis hingga kondisi steady dengan set suhu sebesar 80oC. 16 13 Grafik peningkatan laju pemanasan terhadap suhu yang digunakan 16 14 Profil sebaran suhu produksi biodiesel di sepanjang reaktor dengan

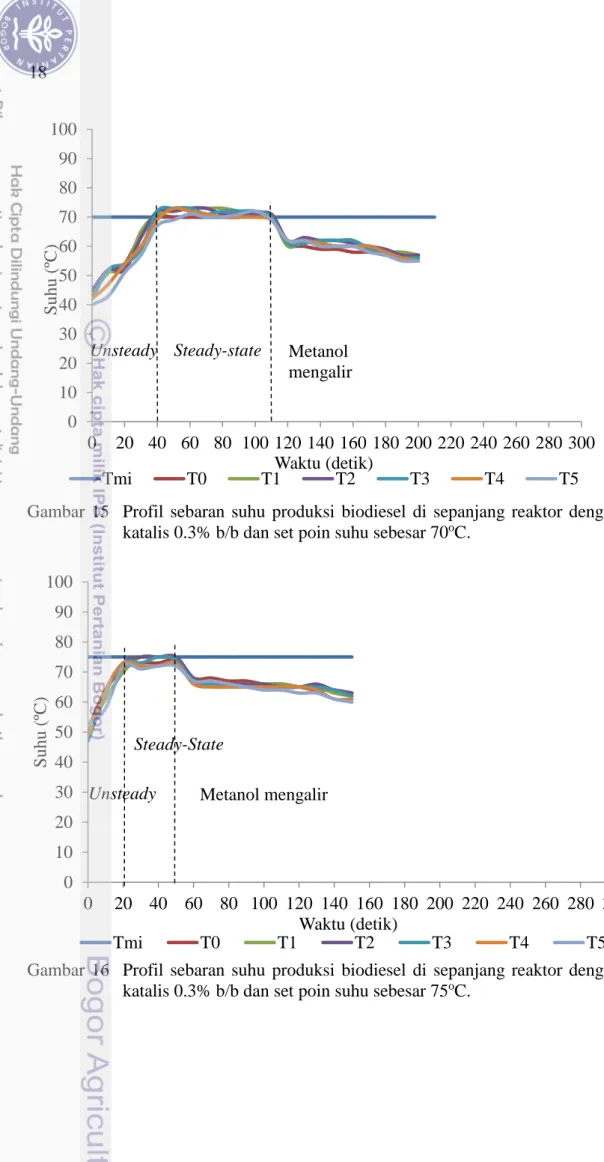

katalis 0.3% b/b dan set poin suhu sebesar 65oC. 17 15 Profil sebaran suhu produksi biodiesel di sepanjang reaktor dengan

katalis 0.3% b/b dan set poin suhu sebesar 70oC. 18

16 Profil sebaran suhu produksi biodiesel di sepanjang reaktor dengan katalis 0.3% b/b dan set poin suhu sebesar 75oC. 18 17 Profil sebaran suhu produksi biodiesel di sepanjang reaktor dengan

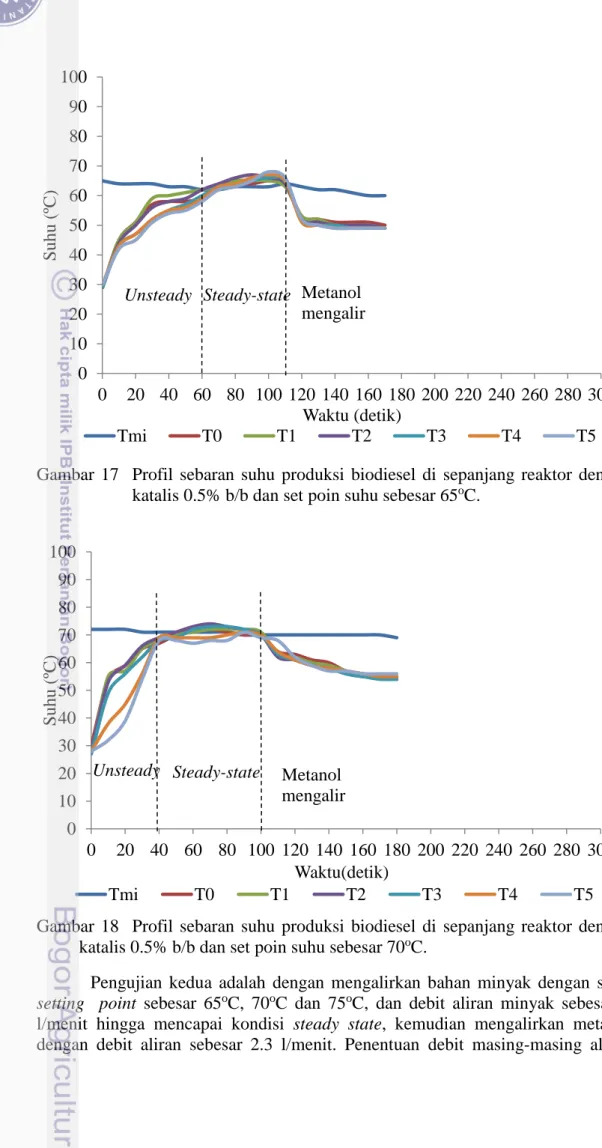

katalis 0.5% b/b dan set poin suhu sebesar 65oC. 19 18 Profil sebaran suhu produksi biodiesel di sepanjang reaktor dengan

katalis 0.5% b/b dan set poin suhu sebesar 70oC. 19 19 Persamaan penentuan set poin proses dengan katalis 0.3% b/b. 21 20 Persamaan penentuan set poin proses dengan katalis 0.5% b/b. 22

DAFTAR LAMPIRAN

1 Standar mutu biodiesel 25

2 Perhitungan laju aliran dan kebutuhan katalis 26 3 Perhitungan suhu pencampuran menggunakan Asas Black. 26

DAFTAR SIMBOL

A Luas penampang yang dialiri kalor secara konduksi yang diukur tegak lurus dengan arah aliran (m2)

𝐶𝑝 Kapasitas kalor (kJ/kgoC)

𝐶𝑝𝑚𝑒 Kapasitas kalor metanol (kJ/kgoC) 𝐶𝑝𝑚𝑖 Kapasitas kalor minyak (kJ/kgoC) 𝑔 Gradien suhu (oC)

𝑘 Konduktivitas termal bahan (W/moC) L Panjang silinder (m)

ṁ𝑚𝑒 Laju aliran massa metanol (kg/s) ṁ𝑚𝑖 Laju aliran massa minyak (kg/s) 𝜌 Massa jenis bahan (kg/m3) 𝜌𝑚𝑒 Massa jenis metanol (kg/m3) 𝜌𝑚𝑖 Massa jenis minyak (kg/m3)

𝑟 Jari-jari (m2)

rD Jari-jari dalam silinder (m2)

rL Jari-jari luar silinder (m2)

Qme Kalor metanol (Watt) Qmi Kalor minyak (Watt)

TD Suhu permukaan dalam silinder (oC)

T2 Suhu permukaan luar silinder (oC)

𝑇𝑐𝑎𝑚 Suhu campuran minyak dan metanol (oC)

𝑇𝑚𝑒 Suhu metanol (oC)

𝑇𝑚𝑖 Suhu minyak (oC)

𝑇0 Suhu thermocouple sebelum modul (oC) 𝑇1 Suhu thermocouple setelah modul 1 (oC) 𝑇2 Suhu thermocouple setelah modul 2 (oC) 𝑇3 Suhu thermocouple setelah modul 3 (oC) 𝑇4 Suhu thermocouple setelah modul 4 (oC)

𝑇5 Suhu thermocouple setelah modul 5 (Hasil Proses) (oC) 𝑥 Setting point suhu yang diberikan pada heater (oC) 𝑑𝑇

𝑑𝑡 Gradien suhu sepanjang waktu ( oC) 𝑑𝑇

𝑑𝑥 Gradien suhu pada arah x ( oC)

PENDAHULUAN

Latar Belakang

Reaktor berpengaduk statis merupakan seperangkat elemen - elemen pengaduk yang diletakan di dalam pipa dengan tujuan untuk memanipulasi aliran fluida, yaitu membagi, rekombinasi, mempercepat atau memperlambat, menyebarkan, mengaduk dan membentuk suatu lapisan saat melewati pengaduknya. Bentuk elemen dari pengaduk statis menentukan karakter gerakan fluida dan dengan demikian menentukan efektivitas pencampuran antara dua atau lebih zat yang berbeda jenis. Penggunaan reaktor berpengaduk statis dirancang bermacam - macam jenisnya sesuai dengan tujuan penggunaannya. Salah satu penggunaan reaktor berpengaduk statis adalah untuk proses transesterifikasi dalam produksi biodiesel. Menurut Knothe et al (2005) reaksi transesterifikasi merupakan proses transformasi kimia molekul trigliserida yang besar dan bercabang dari minyak nabati dan lemak menjadi molekul yang lebih kecil, molekul hampir lurus, dan hampir sama dengan molekul dalam bahan bakar diesel. Minyak nabati atau lemak hewani bereaksi dengan alkohol (biasanya metanol) dengan bantuan katalis (biasanya basa) yang menghasilkan alkil ester.

Proses transesterifikasi berlangsung pada suatu reaktor yang dirancang khusus. Rancangan reaktor umumnya memerlukan sistem pengadukan yang kuat karena sifat minyak nabati dan metanol yang sulit bercampur (immiscible). Proses pengadukan memberi peran yang penting untuk berlangsungnya reaksi. Penelitian sebelumnya telah memanfaatkan pengaduk statis untuk meningkatkan efektivitas pencampuran minyak dengan alkohol dan meningkatkan laju reaksi. Menurut Panggabean (2011) semakin besar tumbukan yang terjadi di dalam reaktor maka reaksi antar partikel juga akan semakin besar karena kontak antar bidang permukaan akan semakin sering. Hasil lain dari penelitian tersebut adalah bahwa penggunaan pengaduk statis dapat mengurangi penggunaan katalis yang diperlukan dalam reaksi tersebut.

Sebuah pengaduk statis dirancang khusus pada pembuatan reaktor untuk memperbesar tumbukan partikel-partikel reaktan secara mekanik dan kontinyu. Pencampuran reaktan diharapkan tidak hanya berasal dari pengadukan campuran, tapi proses lain yang ikut meningkatkan energi yang diperlukan untuk mencapai energi aktivasi untuk memproses biodiesel seperti pengaruh perlakuan suhu. Kinerja reaktor berpengaduk statis pada mutu biodiesel yang dihasilkan dilihat dari ragam suhu, mengacu pada parameter - parameter mutu biodiesel yang tertera dalam SNI 7182-2012.

Pengadukan statis memungkinkan proses dilakukan secara kontinyu. Dalam hal ini sejumlah pengaduk statis digunakan secara seri, dan pemanasan dilakukan pada bagian pemasukan reaktor berpengaduk statis tersebut. Pemanasan dengan cara ini menyebabkan terbentuknya sebaran suhu di sepanjang reaktor akibat mode perpindahan panas yang terjadi dan akibat sifat eksotermik reaksi yang menyebabkan pelepasan panas selama reaksi berlangsung. Sebaran suhu yang terbentuk harus dioptimalkan, karena salah satu syarat yang mempengaruhi

2

rancangan reaktor yang baik adalah tercapainya suhu fluida campuran yang sesuai dengan kebutuhan proses transesterifikasi, sehingga perlu dipelajari serta dianalisis.

Perumusan Masalah

Proses pengadukan pada reaktor berpengaduk statis dan pemanasan memberi tingkat energi reaktan yang lebih tinggi. Suhu reaktan yang lebih tinggi dapat membantu mengurangi kebutuhan katalis atau pada jumlah katalis yang sama dapat meningkatkan laju reaksi. Proses pemanasan menyebabkan terbentuknya sebaran suhu di sepanjang reaktor. Sebaran suhu tersebut akan mempengaruhi rancangan reaktor yang baik. Oleh sebab itu, perlu dilakukan penelitian untuk mengetahui tingkat suhu yang diperlukan dalam reaksi dan keseragaman suhu di sepanjang modul reaktor berpengaduk statis sebagai akibat dari posisi elemen pemanas yang ditempatkan pada tangki minyak dan perambatan panas dari elemen pemanas ke sepanjang modul.

Tujuan Penelitian

Tujuan dari penelitian ini adalah untuk 1) mempelajari sebaran suhu di sepanjang reaktor berpengaduk statis dan 2) menentukan setting point suhu yang tepat pada tangki minyak reaktor berpengaduk statis tipe kontinyu untuk produksi biodiesel.

Manfaat Penelitian

Manfaat penelitian ini dapat memberikan informasi untuk merancang sistem pemanasan yang tepat untuk reaktor berpengaduk statis dalam produksi biodiesel secara kontinyu.

Ruang Lingkup Penelitian

Penelitian ini mencakup profil sebaran suhu disepanjang reaktor, laju pemanasan pada reaktor, pengaturan suhu tangki minyak, kondisi suhu reaksi pada reaktor sebesar 65ºC.

TINJAUAN PUSTAKA

Perkembangan Teknologi Produksi Biodiesel Menggunakan Reaktor Berpengaduk Statis

Pengaduk statis merupakan rangkaian elemen di dalam reaktor yang memanfaatkan aliran fluida untuk proses pengadukan. Jenis pengaduk statis bermacam-macam sesuai dengan tujuan penggunaannya. Salah satu jenis pengaduk statis yang digunakan adalah pengaduk statis dengan bentuk elemen yang dipuntir 180o seperti bentuk helik dan diletakkan di dalam reaktor. Fluida yang mengalir melalui setiap elemen pengaduk statis akan menjadi dua bagian sehingga mengakibatkan peningkatan eksponensial dalam stratifikasi (jumlah bagian yang dihasilkan) sebesar 2e dimana ‘e’ adalah jumlah elemen dari pengaduk. Selain itu,

3 bentuk geometri pengaduk statis juga menyebabkan terbentuknya aliran turbulen mikro, pencampuran radial (sirkulasi dan rotasi bahan di sekitar pusat hidrolik) dan transfer momentum di setiap saluran pengaduk. Proses pencampuran dan pengadukan yang terjadi di saluran pengaduk statis akan mengurangi atau menghilangkan gradien pada temperatur, kecepatan, dan komposisi bahan (Admix 1998)

Mekanisme pengadukan di dalam reaktor berpengaduk statis dapat mengintensifkan pengadukan melalui pembagian elemen. Mekanisme pencampuran fluida melalui beberapa tahap pembagian (splitting), peregangan (streching), pembalikan (reordering), dan pencampuran (recombine) (Kandhai et al. 1999).

Gambar 1 Elemen pengaduk statis (Panggabean 2011)

Cara kerja reaktor berpengaduk statis adalah membentuk atau meningkatkan turbulensi aliran campuran free fatty acid (FFA)/trigliserida dan metanol/etanol, sehingga partikel-partikel dari campuran ini menjadi lebih kecil (luas permukaan kontak partikel menjadi lebih besar) dan dapat bercampur dengan baik.Turbulensi aliran yang terbentuk pada kondisi temperatur yang sesuai dengan pemakaian sedikit katalis diharapkan dapat mempercepat terjadinya reaksi antara FFA/trigliserida dan metanol/etanol karena frekuensi tumbukan yang terjadi dalam reaktor semakin besar sehingga jumlah partikel energik bertambah. Semakin besar tumbukan yang terjadi, maka reaksi antar partikel juga akan semakin besar karena kontak antar bidang permukaan partikel akan semakin sering (Panggabean 2011).

Salah satu penelitian yang menggunakan pengadukan statis adalah Alamsyah et al. (2010) yang membandingkan kinerja penggunaan blade agitator dan pengadukan statis dengan menggunakan katalis KOH 1% (b/b) pada proses produksi biodiesel. Hasil percobaan menunjukkan energi transesterifikasi rata-rata menggunakan pengaduk statis sebesar 84.53 kJ/kg sedangkan menggunakan blade agitator sebesar 484.2 kJ/kg. Penggunaan pengaduk statis dalam proses transesterifikasi dapat menurunkan total konsumsi energi yang digunakan untuk mengoperasikan alat.

Penelitian Thompson dan He (2007) menyebutkan bahwa pengaduk statis dapat digunakan untuk produksi biodiesel dari minyak kedelai secara kontinyu dengan suhu 60°C dan katalis 1.5% (b/b) selama 30 menit. Sedangkan Panggabean (2011) menggunakan pengaduk statis untuk produksi biodiesel dari minyak sawit dengan suhu 60°C dan jumlah katalis dapat diturunkan menjadi 0.5% (b/b) diperoleh nilai konversi tertinggi sebesar 95.82 % (b/b) dengan sistem batch.

4

Aritonang (2013) melakukan optimasi terhadap penggunaan prototipe pengaduk statis untuk menghasilkan konversi metil ester yang sesuai dengan SNI.Soolany (2014) melakukan penambahan jumlah elemen pengaduk statis dari 6 menjadi 12 yang terbagi dalam 2 modul dengan menggunakan KOH 0.5 % pada suhu 65oC sehingga menghasilkan nilai konversi metil ester sebesar 98.26 % (b/b) menggunakan sistem semi-kontinyu. .

Pengadukan merupakan proses penting dalam pembuatan biodiesel agar reaktan dapat bercampur, bertumbukan dan bereaksi. Hal ini diakibatkan oleh sifat trigliserida dan metanol yang immiscible (tidak mudah bercampur). Konsep pengadukan pada reaktor berpengaduk statis dapat mengintensifkan proses fisik dan kimia serta menciptakan aliran turbulensi untuk meningkatkan efektifitas pencampuran. Energi kinetik yang tebentuk dari aliran yang disebabkan oleh geometri pengaduk statis, akan menyebabkan partikel-partikel fluida yang terbentuk menjadi lebih kecil, luas permukaan menjadi besar, sehingga frekuensi tumbukan yang terjadi dalam reaktor akan semakin besar pula (Clark 2004). Pada kondisi suhu yang sesuai akan mempercepat terjadinya reaksi antar partikel campuran fluida (trigliserida dan biodiesel).

Pengaruh Suhu pada Pembuatan Biodiesel

Transesterifikasi dapat dilakukan pada berbagai tingkatan suhu tergantung dari jenis minyak nabati yang digunakan. Pada metanolisis minyak jarak menjadi metil risinoleat (asam lemak penyusun utama minyak jarak), reaksi akan berlangsung memuaskan apabila dioperasikan pada suhu 20 – 35oC dengan rasio

molar 6:1 dan 12:1 menggunakan NaOH sebagai katalis (Fredman et al. 1984). Kemudian transesterifikasi minyak kedelai dengan metanol rasio molar 6:1 dengan 1 % NaOH untuk berbagai suhu transesterifikasi pada penelitian yang dilakukan Fredman et al. (1986). Setelah satu jam proses, ester yang terbentuk adalah 94.87 % dan 64 % untuk suhu 45 oC dan 32oC. Pada penelitian yang lain, suhu reaksi mempengaruhi laju reaksi dan ester yang terbentuk. Yamazaki et al. (2007) menjelaskan laju aliran produksi FAME meningkat dari 0.1 g/menit mulai pada suhu 250oC menjadi 1.0 g/menit pada suhu 330oC tanpa menggunakan katalis.

Arrhenius menyatakan bahwa, semakin tinggi suhu yang dioperasikan maka semakin banyak konversi yang dihasilkan. Bila suhu naik maka harga k (konduktivitas termal panas bahan) akan semakin besar sehingga reaksi berjalan cepat dan hasil konversi semakin besar. Reaksi transesterifikasi pada pembuatan biodiesel secara katalitik dapat dilakukan pada suhu 30 - 65°C (titik didih metanol sekitar 65°C). Tabel 1 menunjukkan sifat sifat fisika dan kimia metanol yang menurut Perry (1986).

5 Tabel 1 Sifat-sifat fisika dan kimia metanol (Perry 1986)

Massa molar 32.04 g/mol

Wujud Cairan tidak berwarna

Specific gravity 0.7918 N/m3

Titik leleh -97oC, -142.9oF (176K)

Titik didih 64.7oC, 148.4oF (337.8K)

Kelarutan dalam air sangat larut

Keasaman pH 15.5

Selanjutnya, menurut Clark (2004) laju suatu reaksi kimia bertambah dengan naiknya suhu, biasanya kenaikan sebesar 10oC akan melipatkan dua atau tiga laju suatu reaksi antara molekul-molekul. Kenaikan laju reaksi ini dapat diterangkan sebagai lebih cepatnya molekul-molekul bergerak semakin aktif ke segala arah (pergerakan molekul) pada temperatur yang lebih tinggi dan karenanya akan lebih sering bertabrakan satu sama lain. Pada temperatur yang lebih tinggi, persentase tabrakan yang mengakibatkan reaksi kimia akan lebih besar, karena semakin banyak molekul yang memiliki kecepatan lebih besar dan karenanya memiliki energi cukup untuk bereaksi.

Penggunaan Elemen Pemanas pada Reaktor Berpengaduk Statis

Elemen pemanas (heater) merupakan seperangkat elemen yang digunakan untuk memanaskan suatu bahan atau media yang diinginkan. Bentuk dan tipe dari elemen pemanas bermacam-macam sesuai dengan fungsi, tempat pemasangan dan media yang akan dipanaskan. Panas yang dihasilkan oleh elemen pemanas bersumber dari kawat ataupun pita bertahanan listrik tinggi (resistance wire). Bahan yang digunakan adalah niklin yang dialiri arus listrik pada kedua ujungnya dan dilapisi isolator listrik yang mampu meneruskan panas dengan baik hingga aman digunakan.

Penggunaan elemen pemanas pada reaktor berpengaduk statis sudah pernah dilakukan sebelumnya. Penelitian Soolany (2014) menggunakan elemen pemanas tipe turbular dengan panjang 1.3m, diameter 8mm dan daya terpasang sebesar 800W. Penelitian Prastya (2015), menggunakan elemen pemanas tipe selimut (band heater) dengan panjang 300mm dan daya 900W.

6

Gambar 3 Elemen pemanas yang digunakan oleh Prastya (2015)

(a) Reaktor yang digunakan oleh Prastya (2015)

(b) Reaktor yang digunakan dalam penelitian

Gambar 4 Diagram skematik reaktor berpengaduk statis dan posisi penempatan thermocouple.

Penelitian ini menggunakan elemen pemanas tipe turbular yang ditempatkan di dalam tangki minyak. Hal ini telah merubah konsep pemanasan bahan yang telah dirancang oleh Prastya (2015) dimana pada penelitian sebelumnya, rancangan sistem pemanasan dilakukan dengan menempatkan dua buah band heater yang di tempatkan pada pipa sebelum masuk ke modul dan ditempatkan di bagian luar pipa modul pertama. Merubah posisi penempatan elemen pemanas dilakukan agar

7 mempermudah pengontrolan suhu reaksi yang diinginkan saat melakukan proses produksi biodiesel.

Keseragaman Suhu di Sepanjang Reaktor

Perpindahan kalor adalah ilmu untuk meramalkan perpindahan energi yang terjadi karena adanya perbedaan suhu diantara benda atau material. Energi yang dipindah itu dinamakan kalor. Kalor telah diketahui dapat berpindah dari tempat dengan temperatur lebih tinggi ke tempat dengan temperatur lebih rendah. Terdapat beberapa macam proses atau mekanisme dari perpindahan kalor yang terjadi diantaranya konduksi. Konduksi dapat didefinisikan sebagai proses perpindahan kalor atau panas dari satu daerah bertemperatur lebih tinggi ke daerah yang bertemperatur lebih rendah didalam suatu medium (padat, cair, atau gas) atau antara medium yang berlainan yang berkontak fisik secara langsung (Cengel 2005).

Perpindahan kalor konduksi pada akhirnya akan menuju kesetimbangan temperatur. Hubungan dasar perpindahan kalor secara konduksi diusulkan oleh seorang ilmuan fisika yang bernama Joseph Fourier (Holman 1986). Hubungan ini menyatakan bahwa laju aliran kalor secara konduksi dalam suatu material merupakan hasil perkalian dari tiga buah besaran, yaitu : k, A dan 𝑑𝑇

𝑑𝑥. Menurut

Incropera et al (2007), secara sistematis persamaan dalam arah satu dimensi dengan kondisi steady dapat ditulis :

𝑞𝑥= −𝑘. 𝐴 𝑑𝑇

𝑑𝑥 (1)

Gambar 5 Perpindahan kalor secara konduksi (Lienhard IV 2008)

Banyak permasalahan pada konduksi yang dihadapi dalam aplikasi teknik yang melibatkan beberapa variabel bebas sehingga perlu sebuah upaya analisis untuk mengeliminasi variabel tersebut agar persamaan dapat diselesaikan. Kemudian tujuan akhirnya adalah untuk menentukan variasi suhu melalui persamaan fungsi posisi dan waktu, T(x,t) pada sebuah benda. Persamaan (2) merupakan solusi untuk menyelesaikan masalah khusus yang terdapat pada benda yang terkena kalor konduksi secara umum. Persamaan tersebut harus sesuai dengan kondisi batas yang berlaku sesuai dengan permasalahan yang dihadapi.

8

𝜌𝐶𝑝𝑑𝑇

𝑑𝑡 = ∆. (𝑘∆𝑇) + 𝑔(𝑟) (2)

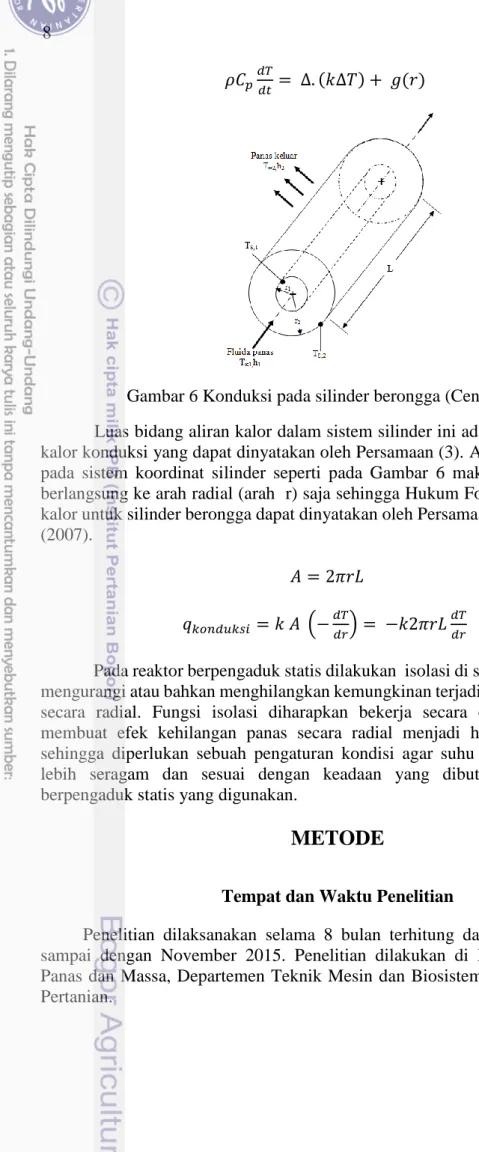

Gambar 6 Konduksi pada silinder berongga (Cengel 2005)

Luas bidang aliran kalor dalam sistem silinder ini adalah laju perpindahan kalor konduksi yang dapat dinyatakan oleh Persamaan (3). Apabila sistem bekerja pada sistem koordinat silinder seperti pada Gambar 6 maka aliran kalor hanya berlangsung ke arah radial (arah r) saja sehingga Hukum Fourier untuk konduksi kalor untuk silinder berongga dapat dinyatakan oleh Persamaan (4) (Incropera et al (2007). 𝐴 = 2𝜋𝑟𝐿 (3) 𝑞𝑘𝑜𝑛𝑑𝑢𝑘𝑠𝑖 = 𝑘 𝐴 (− 𝑑𝑇 𝑑𝑟) = −𝑘2𝜋𝑟𝐿 𝑑𝑇 𝑑𝑟 (4)

Pada reaktor berpengaduk statis dilakukan isolasi di sepanjang reaktor agar mengurangi atau bahkan menghilangkan kemungkinan terjadinya kehilangan panas secara radial. Fungsi isolasi diharapkan bekerja secara optimal dan mampu membuat efek kehilangan panas secara radial menjadi hilang atau diabaikan sehingga diperlukan sebuah pengaturan kondisi agar suhu di sepanjang reaktor lebih seragam dan sesuai dengan keadaan yang dibutuhkan pada reaktor berpengaduk statis yang digunakan.

METODE

Tempat dan Waktu Penelitian

Penelitian dilaksanakan selama 8 bulan terhitung dari bulan Maret 2015 sampai dengan November 2015. Penelitian dilakukan di Laboratorium Pindah Panas dan Massa, Departemen Teknik Mesin dan Biosistem, Fakultas Teknologi Pertanian.

9

Alat

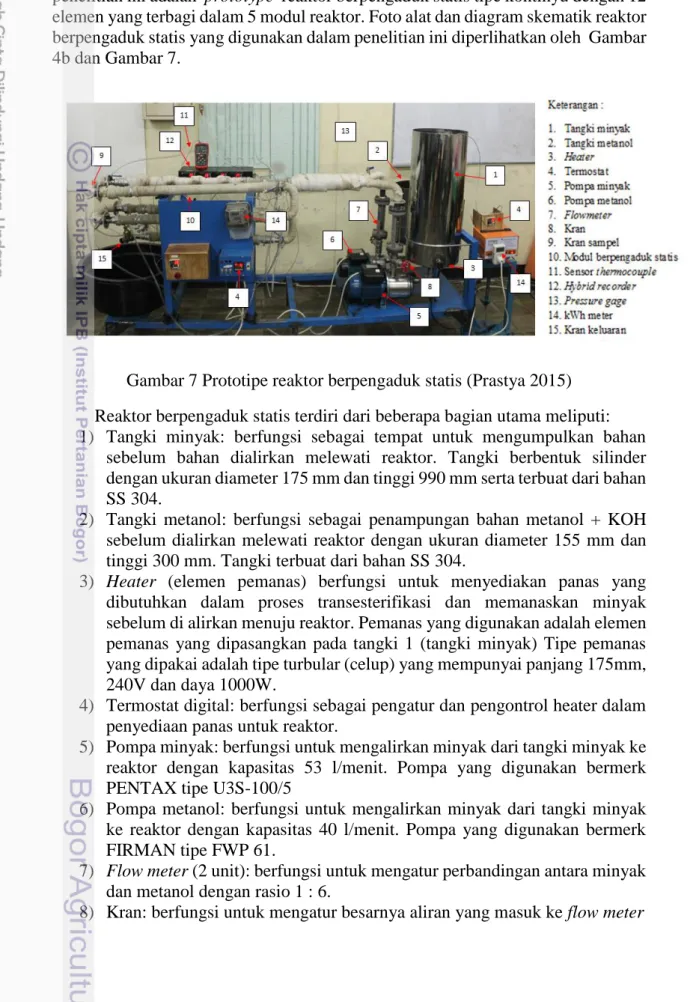

Alat yang digunakan untuk memproduksi Biodiesel secara katalitik pada penelitian ini adalah prototype reaktor berpengaduk statis tipe kontinyu dengan 12 elemen yang terbagi dalam 5 modul reaktor. Foto alat dan diagram skematik reaktor berpengaduk statis yang digunakan dalam penelitian ini diperlihatkan oleh Gambar 4b dan Gambar 7.

Gambar 7 Prototipe reaktor berpengaduk statis (Prastya 2015) Reaktor berpengaduk statis terdiri dari beberapa bagian utama meliputi: 1) Tangki minyak: berfungsi sebagai tempat untuk mengumpulkan bahan

sebelum bahan dialirkan melewati reaktor. Tangki berbentuk silinder dengan ukuran diameter 175 mm dan tinggi 990 mm serta terbuat dari bahan SS 304.

2) Tangki metanol: berfungsi sebagai penampungan bahan metanol + KOH sebelum dialirkan melewati reaktor dengan ukuran diameter 155 mm dan tinggi 300 mm. Tangki terbuat dari bahan SS 304.

3) Heater (elemen pemanas) berfungsi untuk menyediakan panas yang dibutuhkan dalam proses transesterifikasi dan memanaskan minyak sebelum di alirkan menuju reaktor. Pemanas yang digunakan adalah elemen pemanas yang dipasangkan pada tangki 1 (tangki minyak) Tipe pemanas yang dipakai adalah tipe turbular (celup) yang mempunyai panjang 175mm, 240V dan daya 1000W.

4) Termostat digital: berfungsi sebagai pengatur dan pengontrol heater dalam penyediaan panas untuk reaktor.

5) Pompa minyak: berfungsi untuk mengalirkan minyak dari tangki minyak ke reaktor dengan kapasitas 53 l/menit. Pompa yang digunakan bermerk PENTAX tipe U3S-100/5

6) Pompa metanol: berfungsi untuk mengalirkan minyak dari tangki minyak ke reaktor dengan kapasitas 40 l/menit. Pompa yang digunakan bermerk FIRMAN tipe FWP 61.

7) Flow meter (2 unit): berfungsi untuk mengatur perbandingan antara minyak dan metanol dengan rasio 1 : 6.

10

9) Kran sampel: berfungsi untuk mengambil sampel hasil proses di sepanjang reaktor berpengaduk statis.

10) Reaktor dan modul berpengaduk statis: berfungsi sebagai sebagai tempat bereaksinya trigliserida dengan alkohol/metanol secara katalitik dengan katalis KOH. Reaktor yang digunakan berupa pipa dengan diameter dalam 25.4 mm dengan panjang pipa 200 mm, terbuat dari pipa SS304. Reaktor berjumlah 5 buah pada tiap ujung keluaran reaktor terdapat kran untuk mengambil sampel hasil pencampuran dan pipa untuk dihubungkan ke alat ukur tekanan guna mengukur head loss dalam reaktor. Pengaduk statis: terdiri dari 12 elemen pengaduk berbentuk heliks. Bentuk heliks tersebut dihasilkan melalui proses pemuntiran dengan sudut puntir 180o pada masing-masing ujung plat yang digunakan sebagai bahan pembuat pengaduk statis dan dipuntir dengan arah yang berlawanan.

11) Termokopel: berfungsi sebagai sensor temperatur pada reaktor. Termokopel yang digunakan adalah tipe C/C dan tipe K

12) Display suhu (Hybrid Recorder): berfungsi untuk membaca data suhu termokopel

13) Pressure gage : digunakan untuk mengetahui besarnya tekanan yang terjadi selama proses reaksi transesterifikasi di sepanjang reaktor berpengaduk statis

14) kWh meter: berfungsi untuk mengetahui jumlah kWh yang digunakan selama proses reaksi transesterifikasi di sepanjang reaktor berpengaduk statis

15) Kran keluaran: sebagai pengatur besarnya aliran yang keluar setelah melewati reaktor berpengaduk statis.

16) Isolator: berfungsi mengurangi kehilangan panas ke lingkungan. Bahan yang digunakan adalah glass wool dan sumbu kompor.

Bahan

Bahan yang digunakan pada penelitian ini adalah minyak goreng curah (minyak kelapa sawit), metanol (MeOH), katalis kalium hidroksida (KOH), dan Aquades.

Prosedur Penelitian Mekanisme Kerja Alat

Pada Gambar 7 menunjukkan bagian-bagian utama yang terdapat di reaktor berpengaduk statis yang digunakan untuk mempermudah penjelasan mengenai mekanisme kerja alat. Mekanisme kerja reaktor berpengaduk statis dimulai dengan memasukkan bahan ke dalam tangki pengumpan (1) dan (2), kemudian heater (3) pada tangki minyak (1) dihidupkan untuk memanaskan bahan minyak. Setelah suhu yang diinginkan tercapai maka pompa minyak (5) dihidupkan. Kran tangki pengumpan (8) dibuka penuh lalu bahan akan mengalir melewati pipa kemudian terjadi perpindahan panas di sepanjang pipa. Setelah suhu di sepanjang reaktor (10) steady kemudian pompa metanol (6) dihidupkan sehingga kedua bahan di dalam reaktor akan mengalir bersamaan. Proses pengadukan bahan terjadi di dalam reaktor berpengaduk statis (10). Mekanisme pengadukan yang terjadi saaat menggunakan pengaduk statis adalah bahan yang mengalir akan terbagi dua saluran

11 yang diciptakan oleh bentuk elemen pengaduk (heliks). Kemudian mengalami pembagian lagi pada elemen berikutnya sehingga mengalami peningkatan eksponensial dalam stratifikasi (jumlah bagian yang dihasilkan) sebesar 2e dimana ‘e’ adalah jumlah elemen dari mixer (Admix 1991). Hasil akhir dari proses pengadukan berupa FAME (fatty acid metil ester) dan gliserol melalui kran keluaran(15).

Kondisi Perlakuan

Proses produksi biodiesel menggunakan reaktor berpengaduk statis yang dilakukan dalam penelitian ini adalah sistem kontinyu, dimana masing-masing bahan diletakkan dalam tangki terpisah dan proses produksi berjalan sekaligus. Salah satu tujuan dari penelitian ini adalah mengetahui pola sebaran suhu reaktor berpengaduk statis tipe kontinyu sehingga perlu dibuat suatu kondisi demi tercapainya tujuan tersebut.

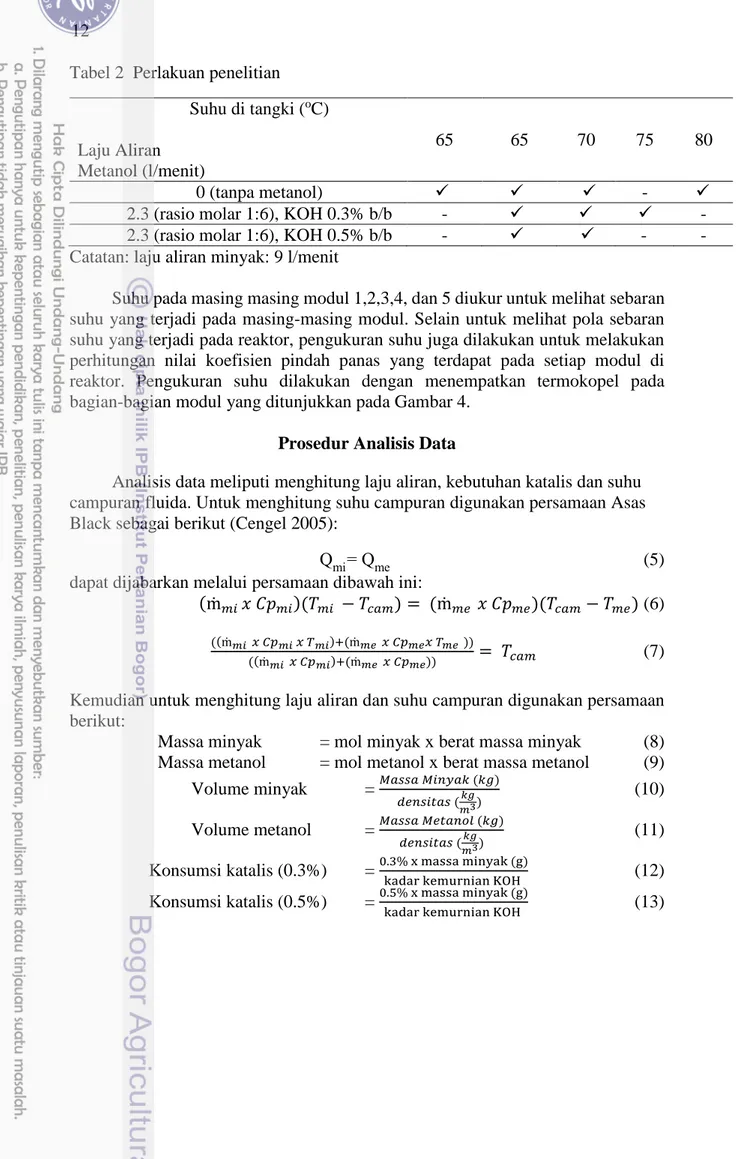

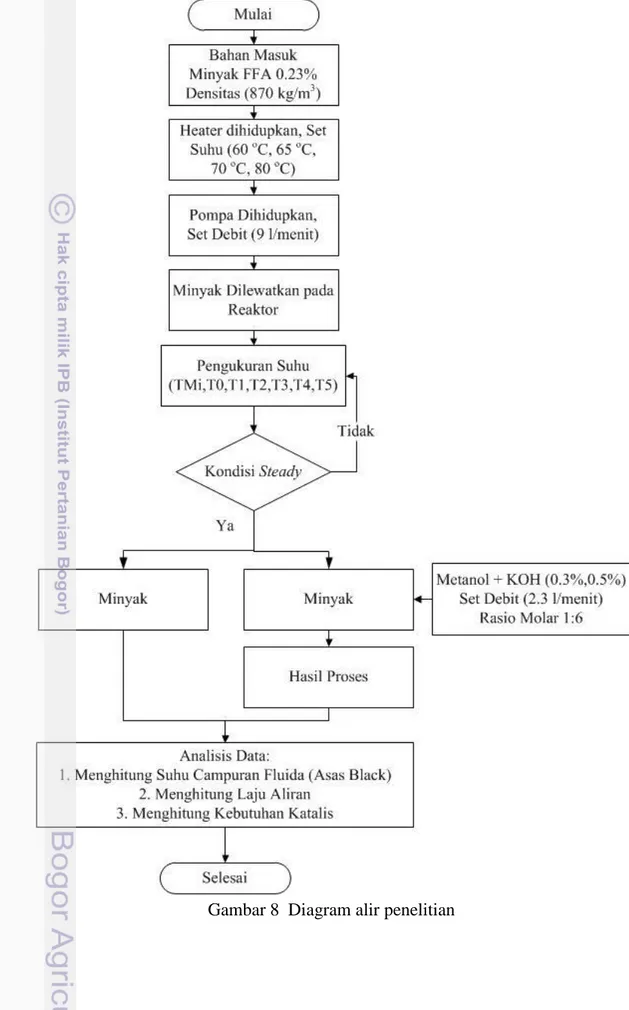

Kondisi-kondisi tersebut meliputi tiga perlakuan utama yaitu, pertama, percobaan menggunakan bahan minyak yang telah dipanaskan dengan setting point suhu sebesar 60oC, 65oC, 70oC dan 80oC, kemudian dialirkan hingga mencapai kondisi steady. Perlakuan kedua dengan mengalirkan bahan minyak yang telah dipanaskan terlebih dahulu di sepanjang reaktor dengan setting point suhu sebesar 65oC, 70oC dan 75oC hingga mencapai kondisi steady dan mengalirkan metanol yang sudah dicampur dengan katalis KOH sebesar 0.3% b/b. Perlakuan ketiga dengan mengalirkan bahan minyak yang telah dipanaskan terlebih dahulu di sepanjang reaktor dengan setting point suhu sebesar 65oC dan 70oC hingga mencapai kondisi steady dan mengalirkan metanol yang sudah dicampur dengan katalis KOH sebesar 0.5% b/b. Perbandingan molar antara minyak dan metanol sebesar 1:6, sehingga dapat dihitung untuk laju kecepatan aliran minyak sebesar 9 l/menit dan laju kecepatan aliran metanol sebesar 2.3 l/menit. Perhitungan laju aliran bahan dapat dilihat pada Lampiran 2. Pengambilan sampel bertujuan untuk mengetahui profil sebaran suhu yang terjadi di sepanjang reaktor. Suhu 65oC merupakan tingkatan suhu yang diinginkan untuk melakukan proses transesterifikasi pada reaktor berpengaduk statis. Diagram alir penelitian secara lengkap ditunjukkan pada Gambar 8. Pengambilan sampel dilakukan pada kondisi perlakuan yang sudah ditentukan sesuai dengan Tabel 2.

12

Tabel 2 Perlakuan penelitian Suhu di tangki (oC) Laju Aliran

Metanol (l/menit)

65 65 70 75 80

0 (tanpa metanol) -

2.3 (rasio molar 1:6), KOH 0.3% b/b - - 2.3 (rasio molar 1:6), KOH 0.5% b/b - - - Catatan: laju aliran minyak: 9 l/menit

Suhu pada masing masing modul 1,2,3,4, dan 5 diukur untuk melihat sebaran suhu yang terjadi pada masing-masing modul. Selain untuk melihat pola sebaran suhu yang terjadi pada reaktor, pengukuran suhu juga dilakukan untuk melakukan perhitungan nilai koefisien pindah panas yang terdapat pada setiap modul di reaktor. Pengukuran suhu dilakukan dengan menempatkan termokopel pada bagian-bagian modul yang ditunjukkan pada Gambar 4.

Prosedur Analisis Data

Analisis data meliputi menghitung laju aliran, kebutuhan katalis dan suhu campuran fluida. Untuk menghitung suhu campuran digunakan persamaan Asas Black sebagai berikut (Cengel 2005):

Qmi= Qme (5)

dapat dijabarkan melalui persamaan dibawah ini:

(ṁ𝑚𝑖 𝑥 𝐶𝑝𝑚𝑖)(𝑇𝑚𝑖 − 𝑇𝑐𝑎𝑚) = (ṁ𝑚𝑒 𝑥 𝐶𝑝𝑚𝑒)(𝑇𝑐𝑎𝑚 − 𝑇𝑚𝑒) (6) ((ṁ𝑚𝑖 𝑥 𝐶𝑝𝑚𝑖 𝑥 𝑇𝑚𝑖)+(ṁ𝑚𝑒 𝑥 𝐶𝑝𝑚𝑒𝑥 𝑇𝑚𝑒 ))

((ṁ𝑚𝑖 𝑥 𝐶𝑝𝑚𝑖)+(ṁ𝑚𝑒 𝑥 𝐶𝑝𝑚𝑒)) = 𝑇𝑐𝑎𝑚 (7) Kemudian untuk menghitung laju aliran dan suhu campuran digunakan persamaan berikut:

Massa minyak = mol minyak x berat massa minyak (8) Massa metanol = mol metanol x berat massa metanol (9)

Volume minyak = 𝑀𝑎𝑠𝑠𝑎 𝑀𝑖𝑛𝑦𝑎𝑘 (𝑘𝑔) 𝑑𝑒𝑛𝑠𝑖𝑡𝑎𝑠 (𝑘𝑔 𝑚3) (10) Volume metanol = 𝑀𝑎𝑠𝑠𝑎 𝑀𝑒𝑡𝑎𝑛𝑜𝑙 (𝑘𝑔) 𝑑𝑒𝑛𝑠𝑖𝑡𝑎𝑠 (𝑘𝑔 𝑚3) (11) Konsumsi katalis (0.3%) = 0.3% x massa minyak (g)

kadar kemurnian KOH (12)

Konsumsi katalis (0.5%) = 0.5% x massa minyak (g)

13

14

HASIL DAN PEMBAHASAN

Profil Suhu di Sepanjang Reaktor

Berdasarkan Gambar 9 hingga Gambar 12 menunjukkan profil sebaran suhu di sepanjang reaktor melalui pengukuran selama proses hingga mencapai steady dengan bahan minyak yang sudah dipanaskan terlebih dahulu sesuai dengan suhu yang ditentukan. Proses pengukuran suhu berakhir saat kondisi sudah stabil untuk kemudian dilakukan analisis terhadap data yang didapatkan. Setelah fluida dialirkan diperlukan waktu beberapa saat untuk mencapai kondisi steady, dikarenakan ada upaya dinding reaktor untuk menyerap kalor yang dibawa oleh fluida yang sudah dikondisikan pada suhu tertentu.

Hasil pengujian pada suhu sebesar 60oC yang ditunjukkan oleh Gambar 9 menunjukkan bahwa untuk mencapai kondisi steady diperlukan waktu hingga 100 detik. Suhu di sepanjang reaktor terlihat stabil setelah mencapai suhu 59-61oC

hingga akhir proses pengujian. Pada suhu sebesar 65oC yang ditunjukkan Gambar 10 diperlukan waktu hingga 60 detik untuk mencapai kondisi steady dan stabil setelah mencapai suhu 64-69oC. Pengujian pada suhu sebesar 70oC ditunjukkan pada Gambar 11, kondisi steady dicapai pada waktu 40 detik dan suhu stabil saat mencapai suhu 64-66oC dan pengujian pada suhu sebesar 80oC yang ditunjukkan pada Gambar 12 mencapai kondisi steady diperlukan waktu hingga 20 detik dan stabil pada suhu 75-77oC. Hal tersebut menunjukan, semakin tinggi setting point

suhu yang diberikan maka waktu pemanasan yang digunakan untuk mencapai kondisi steady akan semakin singkat. Hal ini berpengaruh terhadap laju pemanasan yang akan semakin besar jika setting point suhu yang diberikan semakin tinggi.

Gambar 9 Profil sebaran suhu minyak di sepanjang reaktor berpengaduk statis hingga kondisi steady dengan set suhu sebesar 60oC.

0 10 20 30 40 50 60 70 80 90 100 0 20 40 60 80 100 120 140 160 180 200 220 240 260 280 300 Suhu ( ºC) Waktu (detik) Tmi T0 T1 T2 T3 T4 T5 Steady-State Unsteady

15

Gambar 10 Profil sebaran suhu minyak di sepanjang reaktor berpengaduk statis hingga kondisi steady dengan set suhu sebesar 65oC.

Gambar 11 Profil sebaran suhu minyak di sepanjang reaktor berpengaduk statis hingga kondisi steady dengan set suhu sebesar 70oC.

0 10 20 30 40 50 60 70 80 90 100 0 20 40 60 80 100 120 140 160 180 200 220 240 260 280 300 S uhu ( ºC ) Waktu (detik) Tmi T0 T1 T2 T3 T4 T5 Steady-State Unsteady 0 10 20 30 40 50 60 70 80 90 100 0 20 40 60 80 100 120 140 160 180 200 220 240 260 280 300 S uhu ( ºC ) Waktu (detik) Tmi T0 T1 T2 T3 T4 T5 Steady-State Unsteady

16

Gambar 12 Profil sebaran suhu minyak di sepanjang reaktor berpengaduk statis hingga kondisi steady dengan set suhu sebesar 80oC.

Kemudian Gambar 9 hingga Gambar 12 juga menunjukan terjadinya penurunan suhu di sepanjang reaktor. Hal tersebut dikarenakan adanya panas yang hilang di sepanjang reaktor. Fenomena tersebut dapat dilihat bahwa T0 selalu lebih tinggi daripada T1, kemudian T1 lebih tinggi dibandingkan T2, dan seterusnya hingga T5. Namun pada T0 dengan setting point 60oC lebih rendah dibandingkan dengan T2 hingga T5 yaitu steady pada suhu sebesar 55oC. Nilai tersebut tidak sesuai dengan yang diharapkan dan terjadi error pada saat pengukuran, hal tersebut dikarenakan ada kemungkinan thermocouple yang terpasang tidak menempel langsung ke fluida.

Gambar 13 Grafik peningkatan laju pemanasan terhadap suhu yang digunakan Selama proses berlangsung, terdapat upaya dari dinding dinding reaktor untuk menyerap panas yang dibawa oleh fluida, dan menyebabkan suhu fluida mengalami

0 10 20 30 40 50 60 70 80 90 100 0 20 40 60 80 100 120 140 160 180 200 220 240 260 280 300 S uhu ( ºC ) Waktu (detik) Tmi T0 T1 T2 T3 T4 T5 Steady-State Unsteady y = 0.0024e0.0936x R² = 0.9928 0 0.5 1 1.5 2 2.5 3 3.5 4 4.5 0 20 40 60 80 100 L aju p emana sa n (º C /detik )

17 penurunan sehingga diperlukan waktu untuk mencapai kondisi steady. Hal ini dapat dilihat melalui hasil pengukuran yang menunjukkan penurunan suhu beberapa saat hingga mencapai kondisi steady, sehingga fenomena tersebut dapat digambarkan dalam fungsi laju pemanasan. Laju Pemanasan diperlukan untuk mengetahui berapa lama waktu yang digunakan untuk memanaskan reaktor hingga mencapai kondisi steady dengan setting point suhu yang sudah ditentukan.

Pada setiap perlakuan set poin suhu, terdapat perbedaan laju pemanasan yang diperoleh. Berdasarkan Gambar 13 menunjukkan nilai laju pemanasan pada setiap setting point suhu di perlakuan pertama, dimana hanya digunakan minyak saja untuk pengujian. Terlihat pada setting point suhu 60oC, nilai laju pemanasannya sebesar 0.6oC/detik, kemudian pada setting point suhu 65oC dan 70oC menunjukkan nilai laju pemanasan sebesar 1.08oC/detik dan 1.75/detik. Pada setting point suhu 80oC terdapat peningkatan laju pemanasan sekitar 2 kali lipat yaitu sebesar 4oC/detik hal ini menunjukkan, semakin besar suhu yang digunakan pada bahan minyak, akan membuat laju pemanasan semakin meningkat secara eksponensial sehingga waktu yang diperlukan untuk mencapai kondisi steady semakin singkat, seperti ditunjukkan pada Gambar 10. Laju pemanasan yang diperoleh dari berbagai setting point suhu perlakuan dapat digambarkan melalui bentuk Persamaan (14).

y = 0,002e0,093x (14)

Gambar 14 Profil sebaran suhu produksi biodiesel di sepanjang reaktor dengan katalis 0.3% b/b dan set poin suhu sebesar 65oC.

0 10 20 30 40 50 60 70 80 90 100 0 20 40 60 80 100 120 140 160 180 200 220 240 260 280 300 S uhu ( ºC ) Waktu (detik) TMi T0 T1 T2 T3 T4 T5

Unsteady Steady-state Metanol mengalir

18

Gambar 15 Profil sebaran suhu produksi biodiesel di sepanjang reaktor dengan katalis 0.3% b/b dan set poin suhu sebesar 70oC.

Gambar 16 Profil sebaran suhu produksi biodiesel di sepanjang reaktor dengan katalis 0.3% b/b dan set poin suhu sebesar 75oC.

0 10 20 30 40 50 60 70 80 90 100 0 20 40 60 80 100 120 140 160 180 200 220 240 260 280 300 S uhu ( ºC ) Waktu (detik) Tmi T0 T1 T2 T3 T4 T5

Unsteady Steady-state Metanol mengalir 0 10 20 30 40 50 60 70 80 90 100 0 20 40 60 80 100 120 140 160 180 200 220 240 260 280 300 S uhu ( ºC ) Waktu (detik) Tmi T0 T1 T2 T3 T4 T5 Unsteady Steady-State Metanol mengalir

19

Gambar 17 Profil sebaran suhu produksi biodiesel di sepanjang reaktor dengan katalis 0.5% b/b dan set poin suhu sebesar 65oC.

Gambar 18 Profil sebaran suhu produksi biodiesel di sepanjang reaktor dengan katalis 0.5% b/b dan set poin suhu sebesar 70oC.

Pengujian kedua adalah dengan mengalirkan bahan minyak dengan suhu setting point sebesar 65oC, 70oC dan 75oC, dan debit aliran minyak sebesar 9

l/menit hingga mencapai kondisi steady state, kemudian mengalirkan metanol dengan debit aliran sebesar 2.3 l/menit. Penentuan debit masing-masing aliran

0 10 20 30 40 50 60 70 80 90 100 0 20 40 60 80 100 120 140 160 180 200 220 240 260 280 300 S uhu ( ºC ) Waktu (detik) Tmi T0 T1 T2 T3 T4 T5

Unsteady Steady-state Metanol mengalir 0 10 20 30 40 50 60 70 80 90 100 0 20 40 60 80 100 120 140 160 180 200 220 240 260 280 300 S uhu ( ºC ) Waktu(detik) Tmi T0 T1 T2 T3 T4 T5

Unsteady Steady-state Metanol mengalir

20

ditentukan berdasarkan acuan rasio molar dalam proses yang digunakan yaitu 1:6 untuk minyak dan metanol. Perhitungan rasio mol diperlihatkan pada Lampiran 2. Katalis yang digunakan yaitu sebesar 0.3% dan 0.5%

Berdasarkan Gambar 14 hingga Gambar 16 diketahui bahwa setelah dilakukan pencampuran dengan metanol, terjadi penurunan suhu secara cepat pada ketiga perlakuan set poin suhu yang dilakukan, yaitu pada suhu 65oC, 65oC, dan 70oC. Hal tersebut terjadi karena adanya penyesuaian suhu antara kedua fluida bahan minyak yang bersuhu lebih tinggi dengan metanol yang memiliki suhu lebih rendah yaitu (18ºC) serta adanya kemungkinan kehilangan panas yang terjadi di sepanjang reaktor.

Gambar 14 menunjukkan bahwa diperlukan waktu selama 60 detik untuk mencapai kondisi steady, kemudian stabil di suhu 64-65oC. Hal tersebut sudah sesuai dengan setting point suhu yang diberikan yaitu sebesar 65oC. Kemudian dialirkan metanol, dan fluida campuran mengalami penurunan suhu sebesar 15oC, sehingga suhu fluida akhir proses steady state pada suhu 49-50oC. Gambar 15

merupakan perlakuan setting point sebesar 70oC, dan diperlukan waktu selama 40 detik untuk mencapai kondisi steady serta stabil pada suhu 69-71oC. Setelah dialirkan metanol, suhu mengalami fenomena yang sama, yaitu mengalami penurunan sebesar 15oC, dan suhu stabil di sepanjang reaktor pada 54-57oC. Gambar 16 merupakan setting point suhu sebesar 75oC, dan memerlukan waktu hingga 30 detik untuk mencapai kondisi steady, dengan kondisi steady di sepanjang reaktor sebesar 72-75oC dan suhu fluida campuran setelah dialirkan metanol

sebesar 60-63oC.

Pada Gambar 17 dan Gambar 18 merupakan perlakuan dengan menggunakan jumlah katalis yang berbeda, yaitu sebesar 0.5%. Pada setting point suhu 65oC diperlukan waktu hingga 70 detik untuk mencapai kondisi steady seperti ditunjukkan pada gambar 17, dan suhu stabil pada 62-64oC. Setelah dialirkan metanol mengalami penurunan suhu dan mencapai kondisi stabil pada 49oC.

Kemudian pada setting point suhu 70oC yang ditunjukkan pada gambar 18, diperlukan waktu selama 40 detik untuk mencapai kondisi steady dan suhu minyak di sepanjang reaktor stabil pada 67-69oC. Setelah dialirkan metanol, suhu reaksi

stabil pada suhu 54-56oC.

Penentuan Kondisi Suhu Minyak di Tangki

Penentuan kondisi tangki minyak dilakukan untuk mencapai tingkatan suhu reaksi yang diperlukan untuk menghasilkan biodiesel menggunakan reaktor berpengaduk statis. Penentuan kondisi suhu tangki minyak dapat dilakukan dengan metode pengukuran langsung (apparent) terhadap suhu proses setelah dilakukan pencampuran dengan metanol. Setelah dicampur dengan metanol, suhu minyak yang mengalir di sepanjang modul akan mengalami penurunan suhu dan perlahan akan mencapai kondisi steady di suhu tertentu. Fenomena yang terjadi menunjukkan adanya kalor yang lepas dan kalor yang diserap oleh kedua bahan yang bercampur.

Asas Black menyatakan bahwa dalam sistem tertutup terisolasi, kalor yang dilepaskan oleh benda bersuhu tinggi sama dengan kalor yang diserap oleh benda bersuhu rendah (Cengel 2005). Kondisi reaktor diasumsikan dalam keadaan tertutup terisolasi menyebabkan Asas Black berlaku pada fenomena penurunan

21 suhu yang terjadi pada kedua bahan yang bereaksi dan dapat diterapkan dalam analisis. Tabel 3 menunjukkan terjadi penurunan suhu rata rata sebesar 15oC pada berbagai perlakuan setelah dialirkan metanol sehingga suhu fluida campuran masing masing proses jika dirata-ratakan menjadi 49.33oC pada perlakuan setting point suhu sebesar 65oC dan 54.83oC pada setting point suhu 70oC serta 61.833 oC pada setting point suhu 75oC dengan katalis sebesar 0.3%

Tabel 3 Hasil rata-rata pengukuran langsung suhu akhir proses

Catatan : *= Menggunakan data perhitungan katalis 0.3% .

Pada produksi biodiesel menggunakan katalis sebesar 0.5%, terjadi penurunan suhu yang tidak jauh berbeda dibandingkan dengan menggunakan katalis sebesar 0.3%, yaitu dengan setting point suhu sebesar 65oC didapatkan suhu rata-rata di sepanjang modul sebesar 49.1 oC dan 54.8oC untuk setting point suhu sebesar 70oC. Hal ini sudah mendekati dugaan yang dihasilkan dari perhitungan

rumus pencampuran (Asas Black) secara teoritis, dimana jika diasumsikan keadaan reaktor tertutup terisolasi, maka saat dicampurkan kedua bahan akan menghasilkan penurunan suhu sebesar 54.2oC untuk setting point suhu bahan minyak sebesar

65oC dan suhu sebesar 58,1oC untuk setting point suhu bahan minyak sebesar 70oC sedangkan untuk setting point sebesar 75oC didapatkan suhu 62.079oC . Perhitungan dapat dilihat pada Lampiran 3.

Gambar 19 Persamaan penentuan set poin proses dengan katalis 0.3% b/b. y = 1.25x - 31.833 R² = 0.9995 0 10 20 30 40 50 60 70 80 90 100 60 65 70 75 80 S uhu akhir p rose s (º C)

Setting point suhu (ºC) Setting Point Suhu Katalis 0,3% (Rata-rata) Katalis 0,5% (Rata-rata) Perhitungan (Asas Black) 65 oC 49.333oC 49.167 oC 54.247 oC 70 oC 55.833 oC 54.833 oC 58.169 oC 75 oC 61.833 oC 61.833 oC* 62.079 oC

22

Gambar 20 Persamaan penentuan set poin proses dengan katalis 0.5% b/b.

Melalui pengukuran langsung, diperoleh data yang dapat digunakan untuk menentukan persamaan-persamaan yang digunakan sebagai pengatur kondisi suhu tangki minyak yang sesuai. Dalam penelitian ini 65oC merupakan suhu yang ingin dicapai karena pada suhu tersebut merupakan tingkatan suhu reaksi yang paling efektif untuk reaksi transesterifikasi. Pada suhu tersebut diharapkan metanol tidak mengalami perubahan fase atau menguap. Apabila kecenderungan yang dihasilkan melalui data penelitian diatas dapat digambarkan melalui persamaan linier, maka dapat diperoleh persamaan pada Gambar 19 dan Gambar 20. Melalui kedua persamaan diatas suhu bahan minyak yang tepat untuk mendapatkan suhu reaksi sebesar 65oC adalah 78oC. Setelah diketahui pengaturan suhu tangki yang digunakan, maka laju pemanasan dapat dicari melalui Persamaan (9), yaitu sebesar 2.82 oC/detik dan lama untuk memanaskan reaktor hingga mencapai kondisi steady

adalah 27.6 detik.

SIMPULAN DAN SARAN

Simpulan

Berdasarkan hasil penelitian, dapat disimpulkan bahwa :

1. Penurunan suhu terjadi di sepanjang reaktor selama proses di semua perlakuan, sehingga T0 yang berada pada posisi terdekat dengan tangki, dimana pemanasan dilakukan, memiliki suhu tertinggi, sedangkan T5 memiliki suhu terendah kecuali pada perlakuan 65 oC dimana T0 lebih tinggi

dibandingkan dengan T1.

2. Semakin tinggi setting point suhu yang diberikan, akan meningkatkan laju pemanasan dan mempersingkat waktu untuk mencapai kondisi steady.

y = 1.2667x - 33.389 R² = 0.9963 0 10 20 30 40 50 60 70 80 90 100 60 65 70 75 80 S uhu akhir p rose s (º C)

23 3. Untuk mencapai suhu rata-rata reaksi 65 oC di sepanjang reaktor, maka minyak dalam tangki harus dipanaskan hingga suhu 78 oC sebelum proses dimulai. Pada kondisi tersebut, laju pemanasan dalam reaktor akan mencapai 2.82 oC/detik, dan waktu pemanasan 27.6 detik.

Saran

Perlu dilakukan analisis lebih lanjut untuk mengetahui panas yang hilang di sepanjang reaktor, sehingga dapat mengoptimalkan reaktor saat dioperasikan dan melakukan produksi biodiesel.

DAFTAR PUSTAKA

Admix. 1991. AdmixerTM theory of operation [catatan penelitian]. Tech Note: 101 Admix. 1998. Sizing the admixerTM Static mixer and sanitary static blender.

[catatan penelitian].Tech Note: 102

Alamsyah R, Tambunan AH, Purwanto YA, Kusdiana D. 2010. Comparison of static-mixer and blade agitator reactor in biodiesel production. Agricultural Engineering International: the CIGR Ejournal. 12 (1): 99-106.

Alamsyah, Rizal. 2010. Studi proses mekanisme pengadukan dengan menggunakan static mixer untuk meningkatkan efisiensi transesterifikasi minyak sawit menjadi biodiesel [Disertasi]. Bogor (ID): Institut Pertanian Bogor.

Aritonang ALP.2013. Analisis metode response surface pada produksi biodiesel secara katalitik dengan reaktor berpengaduk statis.[skripsi]. Bogor (ID): Institut Pertanian Bogor.

[BSN] Badan Standardisasi Nasional. 2012. Standar Nasional Indonesia (SNI) Nomor : 04-7182: 2012 tentang Biodiesel. BSN. Jakarta (ID): Badan Standarisasi Nasional

Chempro. 2001. Top-notch technology in production of oils and fats : palm oil properties. [Internet]. [diunduh 2015 Desember 28]. Tersedia pada: http://www.chempro.in/palmoilproperties.htm

Cengel, YA 2005. Heat Transfer:A Practical Approach (2nded). Boston (US): McGraw-Hill.

Clark J. 2004. Laju reaksi. [Internet]. [diunduh 2015 November 15]. Tersedia pada: http://www.chem-is-try.org/materi_kimia/kimia_fisika1/laju_reaksi1 Freedman B, EH Pryde and TL Mounts 1984. Variables affecting the yields of fatty

esters from transesterified vegetable oils. JAOCS. 61: 1638-1643.

Freedman, B., R. O. Butterfield and EH Pryde 1986. Transesterification of kinetics of soybean oil. JAOCS. 63: 1375-1380

Holman, JP 1986. Heat Transfer (6thed). Boston (US): McGraw-Hill

Incropera, FP, Dewitt DP, Bergman TL, Lavine AS 2007. Fundamentals of Heat and Mass Transfer, (6thed). New York (US): John Wiley & Sons Inc. Kandhai D, Vidal DJE, Hoekstra AG, Hoefsloot H, Iedema P, Sloot PMA. 1999.

Lattice-boltzmann and finite element simulations of fluida flow in a smrx static mixer reactor. Int. J. Numer. Meth. Fluid. 31: 1019-1033.

24

Knothe, G, Gerpen JV, Krahl J. 2005. The Biodiesel Handbook. Champaign (US): AOCS Pr.

Lienhard V, JH. 2008. A Heat Transfer Textbook (3rded). Cambridge (US): Phlogiston Press.

Panggabean S. 2011. Analisis kinetika reaksi transesterifikasi Pada produksi biodiesel secara katalitik dengan Reaktor Berpengaduk Statis[Tesis]. Fakultas Teknologi Pertanian, IPB. Bogor.

Perry, RH and Green DW. 1984. Perry’s Chemical Engineering Handbook (6thed).

New York(US): McGraw-Hill.

Prastya S E. 2015. Rancang bangun dan pengujian reaktor pengaduk statis untuk produksi biodiesel secara continue [Skripsi]. Bogor (ID): Institut Pertanian Bogor.

Soolany C. 2014. Optimasi penggunaan static mixing reaktor pada proses produksi biodiesel secara katalitik [Tesis]. Bogor (ID): Institut Pertanian Bogor Thompson JC, He BB. 2007. Biodiesel production using static mixers. American

Society of Agricultural an Biological Engineers(ASABE). 50(1):161-165. Yamazaki R, Iwamoto S, Nabetani H, Osakada K, Miyawaki O, Sagara Y. (2007).

Noncatalytic alcoholysis of oils for biodiesel fuel production by semibachprocess. Jpn J Food Eng. ;8:11–9.

25 Lampiran 1 Syarat Mutu Biodiesel

No Parameter Persyaratan Satuan, min/maks

1 Massa jenis pada 40 oC 850 – 890 Kg/m3

2 Viskositas kinematik pada 40 oC 2.3 – 6.0 mm2/s (cSt)

3 Angka setana 51 Min

4 Titik nyala 100 oC, min

5 Titik kabut 18 oC, maks

6 Korosi tembaga (3 jam pada 50 oC) nomor 1 7

Residu karbon -dalam contoh asli

- dalam 10 % ampas distilasi

0.05

0.3 % massa, maks

8 Air dan sendimen 0.05 % vol, maks

9 Temperatur distilasi 90 % 360 oC, maks

10 Abu tersulfatkan 0.02 % massa, maks

11 Belerang 100 mg/kg, maks

12 Fosfor 10 mg/kg, maks

13 Angka asam 0.6 mg KOH/g, maks

14 Gliserol bebas 0.02 % massa, maks

15 Gliserin total 0.24 % massa, maks

16 Kadar ester metil 96.5 % massa, min

17 Angka iodium 115 % massa (g – l2/100 g),

maks 18

Kestabilan oksidasi

Periode induksi metode rancimat atau

periode induksi metode petro oksi 27 menit Sumber: Badan standarisasi nasional (2012)

26

Lampiran 2 Perhitungan laju aliran dan kebutuhan katalis

Perhitungan :

Berat molekul (BM) minyak : 850 Berat molekul (BM) metanol : 32 Katalis (kemurnian): 85%

Mol Minyak : Mol Metanol = 1 : 6

Massa minyak = mol minyak x BM minyak = 1 x 850 = 850 gram

Massa metanol = mol metanol x BM methanol = 6 x 32 = 192 gram Volume minyak = 𝑀𝑎𝑠𝑠𝑎 𝑀𝑖𝑛𝑦𝑎𝑘 (𝑘𝑔) 𝑑𝑒𝑛𝑠𝑖𝑡𝑎𝑠 (𝑘𝑔 𝑚3) = 0.85 𝑘𝑔 870 𝑘𝑔 𝑚3 = 0.0009 m3 = 0.9 liter Volume metanol = 𝑀𝑎𝑠𝑠𝑎 𝑀𝑒𝑡𝑎𝑛𝑜𝑙 (𝑘𝑔) 𝑑𝑒𝑛𝑠𝑖𝑡𝑎𝑠 (𝑘𝑔 𝑚3) = 0.192 𝑘𝑔 788.4 𝑘𝑔 𝑚3 = 0.00023 m3 = 0.23 liter Konsumsi katalis (0.3%) = 0.3% x massa minyak (g) / 85%

= (0.3% x 850 g) / 85% = 3 g untuk 0.9 liter minyak Konsumsi katalis (0.5%) = 0.5% x massa minyak (g) / 85%

= (0.5% x 850 g) / 85% = 5 g untuk 0.9 liter minyak

Parameter Nilai Satuan

Densitas Minyak 870 Kg/m3 Metanol 785 Kg/m3 Viskositas Minyak 34.59 cSt Metanol 0.653 cSt

27 Lampiran 3 Perhitungan suhu pencampuran menggunakan Asas Black.

𝑇𝑐𝑎𝑚𝑝𝑢𝑟𝑎𝑛 = ((ṁ𝑚𝑖 𝑥 𝐶𝑝𝑚𝑖 𝑥 𝑇𝑚𝑖)+(ṁ𝑚𝑒 𝑥 𝐶𝑝𝑚𝑒𝑥 𝑇𝑚𝑒 ))

((ṁ𝑚𝑖 𝑥 𝐶𝑝𝑚𝑖)+(ṁ𝑚𝑒 𝑥 𝐶𝑝𝑚𝑒)) Jika diketahui,

Qminyak = 9 dm3/menit = 0.009 m3/menit Qmetanol = 2.3 dm3/menit = 0.0023 m3/menit 𝜌𝑚𝑖 (65ºC) = 867.8 kg/m3 𝜌𝑚𝑖 (70ºC) = 865.4 kg/m3 𝜌𝑚𝑖 (75ºC) = 863.1 kg/m3 (Chempro 2001) 𝜌𝑚𝑒 (18ºC) = 788.4 kg/m3 (Cengel 2005) 𝐶𝑝𝑚𝑖 (65ºC) = 1.973 kJ/kg.K 𝐶𝑝𝑚𝑖 (70ºC) = 1.988 kJ/kg.K 𝐶𝑝𝑚𝑖 (75ºC) = 2.003 kJ/kg.K (Chempro 2001) 𝐶𝑝𝑚𝑒 (18ºC) = 2.515 kJ/kg.K (Cengel 2005) Maka, ṁ𝑚𝑖 (65ºC) = (0.009 m3/menit x 867.8 kg/m3) / 60 = 0.13017 kg/detik ṁ𝑚𝑖 (70ºC) = (0.009 m3/menit x 865.4 kg/m3) / 60 = 0.12981 kg/detik ṁ𝑚𝑖 (75ºC) = (0.009 m3/menit x 863.1 kg/m3) / 60 = 0.12946 kg/detik ṁ𝑚𝑒 (18ºC) = (0.0023 m3/menit x788.4 kg/m3) / 60 = 0.03 kg/detik 𝑇𝑐𝑎𝑚𝑝𝑢𝑟𝑎𝑛(65°C) = ((0.13017𝑥 1.973 𝑥 65) + (0.03𝑥 2.515𝑥 18)) ((0.13017𝑥 1.973) + (0.03𝑥 2.515)) = 54.267 °𝐶 𝑇𝑐𝑎𝑚𝑝𝑢𝑟𝑎𝑛(70°C) = ((0.12981𝑥 1.988 𝑥 70) + (0.03𝑥 2.515𝑥 18)) ((0.12981𝑥 1.988) + (0.03𝑥 2.515)) = 58.169 °𝐶 𝑇𝑐𝑎𝑚𝑝𝑢𝑟𝑎𝑛(75°C) = ((0.12946𝑥 2.003 𝑥 75) + (0.03𝑥 2.515𝑥 18)) ((0.12946𝑥 2.003) + (0.03𝑥 2.515)) = 62.079 °𝐶

28

Lampiran 4 Dokumentasi penelitian

Hasil Biodiesel pada perlakuan suhu 65ºC; Thermocouple dan Recorder

Hasil Biodiesel pada perlakuan suhu 70ºC; Rangkaian Pengatur Elemen Pemanas

Penimbangan Katalis (KOH);

29

RIWAYAT HIDUP

Muhammad Shopia Ramdhan, lahir di Tanjung, Kalimantan Selatan, 12 Februari 1994. Penulis merupakan anak kedua pasangan H Rakhman S.Ap dan Hj. Dahriah. Pendidikan penulis dimulai di TK Tunas Harapan Pertamina (1998-2000). Pada tahun 2000 penulis melanjutkan pendidikan sekolah dasar di SD Plus Murung Pudak. Setelah lulus pada tahun 2006, penulis melanjutkan pendidikan di SMP Plus Murung Pudak hingga tahun 2009 dan di tahun yang sama penulis meneruskan pendidikan di SMAN 1 Tanjung dan mengikuti program akselerasi IPA selama dua tahun. Tahun 2011, penulis menyelesaikan pendidikan sekolah menengah atas dan penulis menempuh pendidikan jenjang S1 di Departemen Teknik Mesin dan Biosistem, Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Selama perkuliahan penulis aktif berorganisasi di dalam maupun di luar kampus. Penulis merupakan anggota aktif Pawadahan Utuh Diyang Tabalong (Duta Wisata Kabupaten Tabalong) pada tahun 2010 - sekarang; anggota Badan Eksekutif Mahasiswa Fakultas Teknologi Pertanian pada tahun 2012-2013; Kepala Biro Kontrol Internal Badan Eksekutif Mahasiswa Fakultas Teknologi Pertanian pada tahun 2013-2014; pengurus Keluarga Alumni SMAN 1 Tanjung pada tahun 2014-sekarang, pengurus Keluarga Alumni Akselerasi SMAN 1 Tanjung pada tahun 2015-sekarang dan Alumni penerima BUD IPB PT Adaro Indonesia pada tahun 2015-2016.

Penulis juga memperoleh beberapa penghargaan selama menjalani pendidikan di Institut Pertanian Bogor, antara lain berhasil menjadi kepala biro terbaik Badan Eksekutif Mahasiswa Fakultas Teknologi Pertanian, Institut Pertanian Bogor pada tahun 2014; peserta terbaik kompetisi seminar ASEAN Universities Consortium on Food and Agro-based Engineering and Technology (AUCFA) kategori Best Poster pada tahun 2014; penyaji tingkat nasional pada Pekan Ilmiah Mahasiswa Nasional (PIMNAS) XVII Semarang bidang penerapan Teknologi pada tahun 2014; Peraih Medali Perunggu pada Pekan Ilmiah Mahasiswa Nasional (PIMNAS) XVIII Kendari bidang Karsa Cipta pada tahun 2015.