PENGURANGAN LEAD TIME PEMERIKSAAN KEMASAN

PRIMER DENGAN LEAN MANUFACTURE DI DEPARTEMEN

PACKAGING MATERIAL PT. FARMASI X

Lidyana Agustina1, Hery H Azwir2 1)2)

President University

Faculty of Engineering, Industrial Engineering Department, President University Jl. Ki Hajar Dewantara

Kota Jababeka,Cikarang, Bekasi - Indonesia 17550

e-mail: lidya.kyuut08@yahoo.com, hery.azwir@president.ac.id

Abstrak

Vendor Rilis adalah suatu metoda yang menerapkan suatu sistem yang kompleks menjadi suatu sistem yang lebih simpel/mudah. Perusahaan Farmasi X mencoba menerapkan sistem ini dengan harapan dapat mempermudah suatu analisa produk dari parameter yang kompleks menjadi lebih mudah/simpel sehingga dapat mengurangi lama pemeriksaan dan biaya yang harus dikeluarkan untuk pemeriksaan sampel/produk. Sistem Vendor Rilis erat kaitannya dengan sistem Lean Manufacturing, yang berfokus pada penekanan pemborosan sehingga biaya produksi dapat ditekan seminimal mungkin. Sistem Lean Manufacturing

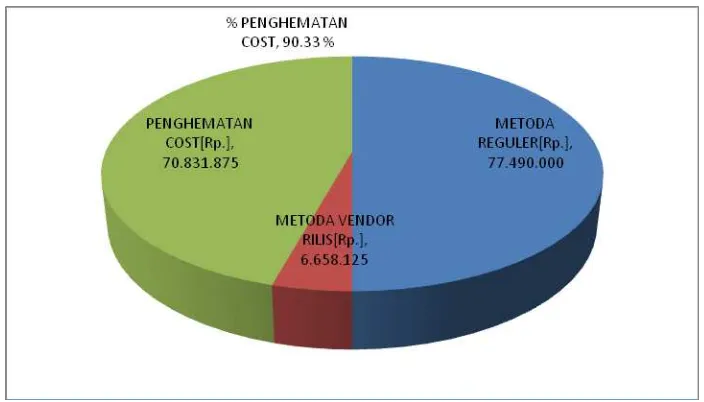

berpedoman pada konsep Just–In–Time Production System. Tujuan penelitian ini adalah menerapkan metoda Lean Project, yang dapat mengurangi Lead Time rilis produk, meningkatkan produktifitas personil & peralatan, serta mengurangi waktu analisa sampel dengan memeriksa parameter kritikal saja dari produk terkait. Dari hasil penelitian yang dilakukan dapat disimpulkan bahwa sistem Vendor Rilis dan

Lean Manufacturing dapat diterapkan, karena kedua sistem ini dapat mengurangi

Lead Time rilis/waktu analisa dengan perkiraan penghematan waktu 3148 Jam/Tahun. Selain itu juga mengurangi biaya yang harus dikeluarkan untuk analisa suatu produk dengan perkiraan penghematan biaya sebesar Rp. 70.831.875,00/Tahun. Presentase total biaya dan jam kerja adalah 90.33%/tahun.

Kata Kunci: Vendor Rilis, Lean Manufacture, Gugus Kendali Mutu, Supplier, Eight Waste, Analisa SWOT, Audit Supplier, Pengendalian Mutu.

1. Pendahuluan

Dampak krisis ekonomi global berpengaruh pada segala bidang termasuk juga industri farmasi di Indonesia. Akibat krisis tersebut nilai tukar rupiah terhadap

dollar AS menurun dan berdampak langsung pada peningkatan biaya produksi di industri farmasi. Hal ini dikarenakan mayoritas bahan baku farmasi masih di impor dari luar negeri. Fenomena ini membuat banyak perusahaan farmasi berusaha untuk tetap bertahan dalam ketatnya persaingan industri farmasi di Indonesia dalam kondisi saat ini, tidak terkecuali perusahaan Farmasi X asal Indonesia yang termasuk salah satu perusahaan terbesar di Asia Tenggara. Biaya produksi cenderung meningkat dari tahun ke tahun, sementara komitmen untuk tetap menjamin kualitas produk harus tetap dipertahankan, maka perlu suatu upaya untuk terus melakukan perbaikan berkelanjutan.

perusahaan adalah menerapkan sistem lean manufacturing yang berfokus pada penekanan pemborosan sehingga biaya produksi dapat ditekan seminimal mungkin. Sistem lean manufacturing merupakan sistem yang berdasar pada konsep Just-in-Time Production System. Dalam situasi persaingan pasar yang sangat kompetitif sekarang ini, dimana pasar yang menetapkan harga (produsen harus mengikuti harga pasar yang berlaku) serta konsumen hanya membeli produk pada saat dibutuhkan dengan harga yang kompetitif pada tingkat kualitas yang diinginkan, maka strategi produksi tepat waktu lebih tepat dibandingkan strategi produksi konvensional, yaitu menghasilkan output maksimum pada tingkat penggunaan

input tertentu, melebihi kebutuhan konsumen (pasar). Berdasarkan gagasan tersebut, pihak manajemen mencoba menerapkan lean project di semua lini perusahaan termasuk di Departemen Quality Assurance (QA)-Quality Control (QC)

bagian Quality Control (QC).

Bagian Quality Control (QC) mencoba melaksanakan program standadisasi kerja untuk analis dan pembantu analis, khususnya pada divisi pemeriksaan

Packaging Material. Standar kerja sendiri merupakan konsep vital dalam lean manufacturing, pekerjaan yang terstandadisasi mendefinisikan metoda yang digunakan untuk melakukan pekerjaan dengan jumlah pemborosan paling sedikit. Pekerjaan terstandarisasi digunakan sebagai alat spesifik yang digunakan untuk mengidentifikasi dan menghilangkan pemborosan. Dalam pelaksanaan lean project

ini, penulis mencoba mendata sampel dengan pemeriksaan regular (pemeriksaan penuh dengan parameter lengkap) sejak datang hingga selesai pemeriksaan. Pemeriksaan dengan metoda regular ternyata lebih banyak memakan waktu, hal inilah yang menjadi dasar ide bagi penulis untuk mencoba memberikan jalan keluar dengan membuat sistem alur kerja yang baru yaitu dengan metoda vendor rilis. Sehingga perusahaan mendapatkan benefit berupa pengurangan manhours

dan memperoleh cost saving. Penulis mengharapkan dengan adanya metoda ini dapat menjadi fondasi awal dengan tujuan perbaikan berkelanjutan untuk menghasikan suatu standar kerja yang memiliki kinerja konsisten dengan efisiensi tinggi.

2. Metoda penelitian

2.1. Alur Penelitian

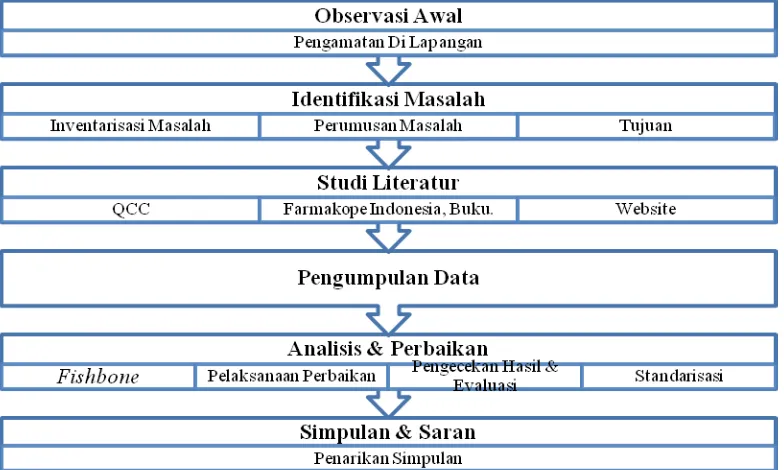

Gambar 2.1 Alur Metodologi Penelitian

2.2. Observasi Awal

Observasi awal dilakukan dengan melakukan pengamatan langsung di lapangan, tepatnya di PT. farmasi X, lantai tiga Departement QC, pada divisi

Packaging material. Pada divisi inilah penulis mendapatkan tugas khusus yang diinstruksikan langsung oleh supervisor terkait untuk melakukan improvement guna memberikan nilai tambah bagi produk dengan mempersingkat waktu analisa produk, kerena dengan waktu analisa yang singkat secara otomatis dapat mengurangi biaya pemeriksaan yang memberikan benefit dalam bentuk rupiah bagi perusahaan yaitu penghematan manhours dan cost saving.

2.3. Identifikasi Masalah

Untuk mengidentifikasi permasalahan yang ada, penulis mencoba merujuk pada:

1. Perumusan masalah yang ada 2. Tujuan dari penelitian

3. Serta batasan penelitian

Ketiga hal di atas telah diutarakan secara lebih lengkap di BAB I. Ketiga faktor tersebut adalah kunci untuk mengidentifikasi masalah yang mungkin dihadapi oleh PT. Farmasi X. Dengan merumuskan masalah yang dihadapi kita dapat menentukan tujuan akhir/jalan keluar untuk masalah tersebut dengan tetap berpedoman pada batasan-batasan penelitian yang dipersyaratkan oleh instansi tempat penulis melakukan penelitian.

2.4. Studi Literatur

atau melalui website. Tentunya teori-teori tersebut merupakan teori yang dapat dipertanggungjawabkan kebenarannya.

2.5. Pengumpulan Data

Untuk mengumpulkan data-data yang dibutuhkan, penulis melakukan tinjauan langsung di lapangan. Melihat sistematika pengerjaan di lapangan, mempelajari kendala-kendala yang dihadapi, kemudian berusaha merangkumnya dengan fasilitas pendukung yang telah disediakan instansi terkait untuk mengumpulkan data-data yang berkaitan dengan masalah yang ada agar dapat dicarikan solusi penyelesaiannya.

2.6. Analisis & Perbaikan

A. Fishbone

Untuk menganalisa data yang telah diperoleh dilakukan dengan menggunakan diagram fishbone. Diagram Fishbone dari Ishikawa menjadi satu tool

yang sangat populer dan dipakai di seluruh penjuru dunia dalam mengidentifikasi faktor penyebab problem/masalah. Alasannya sederhana Fishbone diagram tergolong praktis, dan memandu setiap tim untuk terus berpikir menemukan penyebab utama suatu permasalahan.

Diagram tulang ikan ini dikenal dengan cause and effect diagram. Kenapa

Diagram Ishikawa juga disebut dengan “tulang ikan”?. Jika diperhatikan rangka

analisis diagram Fishbone bentuknya ada kemiripan dengan ikan, dimana ada bagian kepala (sebagai effect) dan bagian tubuh ikan berupa rangka serta duri-durinya digambarkan sebagai penyebab (cause) suatu permasalahan yang timbul.

B. Pelaksanaan Perbaikan

Pelaksanaan perbaikan merupakan tahap yang lebih mengkerucut lagi, kerena setelah mendapatkan data-data yang akurat, maka data tersebut selanjutnya diolah untuk mendapatkan hasil yang diinginkan/diharapkan. Pada pelaksanaan perbaikan ini penulis mencoba melakukan perbaikan dengan terlebih dahulu membuat rencana perbaikan/penanggulangan. Memperbaiki faktor-faktor penyebab yang ada dengan memberikan solusi perbaikannya dan menjalankannya dengan aktifitas terkait faktor penyebab/masalahnya.

Setelah membuat rencana perbaikan/penanggulangan, langkah selanjutnya adalah melakukan penaggulangan yang merupakan bukti nyata pelaksanaan perbaikan yang dilakukan. Penanggulangan dilakukan dengan menjalankan aktifitas seperti:

1. Menjalankan aktifitas perbaikan yang disarankan. 2. Menentukan tempat/lokasi penanggulangan.

3. Menentukan orang yang bertanggung jawab untuk melakukan penanggulangan.

4. Mencatat hasil penanggulangan apakah dapat teratasi atau tidak dapat ditanggulangi.

5. Mencatat biaya yang dibutuhkan untuk menanggulangi permasalahan yang ada.

C. Pengecekan Hasil dan Evaluasi

telah ditetapkan sebelumnya yaitu pada tahap penentuan target. Jika hasil yang didapat sesuai/tidak sesuai dengan target yang diharapkan maka dilakukanlah evaluasi hasil. Evaluasi hasil bertujuan untuk melihat keseluruhan proses penelitian yang dijalankan benar/tidak. Evaluasi hasil dilakukan dengan memonitoring data hasil sebelum dan sesudah dilakukannya perbaikan/improvement. Dengan demikian didapatkanlah hasil yang dapat dipertanggungjawabkan keakuratannya/kebenarannya.

D. Standarisasi

Tahapan yang terakhir dari proses analisis adalah standarisasi yaitu memastikan bahwa metoda lean manufacture (vendor rilis) ini memang dapat dijalankan, tidak hanya oleh satu analis saja tetapi dapat juga dilakukan oleh analis yang berbeda dengan hasil yang sama atau standar. Dengan kata lain penulis mencoba membuat standarisasi pemeriksaan material dengan metoda vendor rilis, dengan tetap berpedoman pada Metoda Analisa yang ada.

2.7. Simpulan & Saran

Proses penarikan simpulan dan saran dilakukan setelah seluruh rangkaian proses penelitian dijalankan dengan benar. Seluruh rangkaian proses yang dijalankan akan menghasilkan suatu hasil. Apapun hasil yang didapat merupakan buah dari suatu proses. Penelitian ini dikatakan berhasil jika tujuan akhir yang diperoleh sesuai dengan rencana perbaikan yang diinginkan sesuai dengan target yang telah ditetapkan sebelumnya.

Dengan terpenuhinya/terealisasikannya tujuan akhir, maka hal tersebut merupakan salah satu bukti keberhasilan metoda baru yang ingin diterapkan dalam rangka perbaikan yang berkelanjutan. Penelitian ini juga dikatakan berhasil jika hasil yang didapat sesuai dengan sasaran perbaikan, meskipun dalam pelaksanaannya untuk mendapatkan hasil yang diinginkan banyak terdapat kendala-kendala yang menghadang sehingga terkadang membuat proses yang telah direncanakan sebelumnya perlu direvisi lagi/dengan membuat banyak alternatif proses yang dapat dijalankan untuk mencapai tujuan akhir yaitu keberhasilan metoda baru, yang dapat mempermudah proses bekerja juga mengurangi biaya pemeriksaan yang harus dikeluarkan oleh perusahaan.

3.Hasil Penelitian dan Pembahasan

3.1. Pengumpulan Data

Setelah dilakukan sesuai dengan tahapan pada alur metodalogi penelitian yaitu pada tahap observasi awal, maka didapatkanlah masalah-masalah yang dihadapi oleh divisi Packaging Material seperti dibawah ini:

1. MA tidak ada saat dibutuhkan (terselip atau rusak).

2. Penanganan alat bekas analisa tidak sesuai dengan peraturan yang tak tertulis.

3. Reagent sering salah ambil. 4. Kondisi alat tidak terkontrol. 5. Kertas dan tinta boros. 6. Pembanding sering hilang. 7. MA rumit.

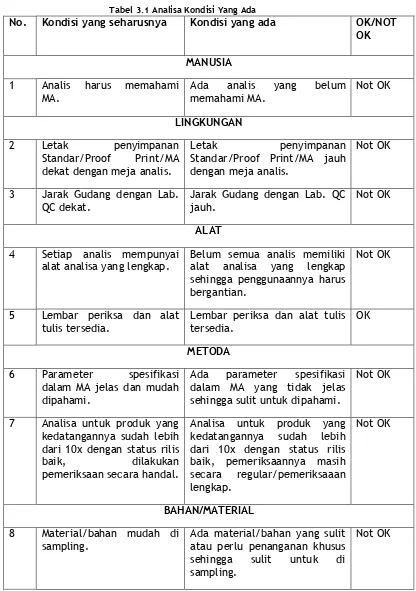

3.1.1. ANALISA KONDISI YANG ADA

Pada tahap ini adalah melakukan penyelidikan dan analisa secara lebih teliti. Tujuan:

1. Menemukan penyimpangan yang menimbulkan permasalahan di tempat terjadinya masalah tersebut.

2. Mendapatkan fakta dan data tentang penyimpangan-penyimpangan atau kondisi–kondisi yang tidak baik, yang berhubungan dengan permasalahan.

Tabel 3.1 Analisa Kondisi Yang Ada

No. Kondisi yang seharusnya Kondisi yang ada OK/NOT OK Standar/Proof Print/MA jauh dengan meja analis.

Belum semua analis memiliki alat analisa yang lengkap sehingga penggunaannya harus bergantian.

6 Parameter spesifikasi dalam MA jelas dan mudah dipahami.

Ada parameter spesifikasi dalam MA yang tidak jelas sehingga sulit untuk dipahami.

Not OK

7 Analisa untuk produk yang kedatangannya sudah lebih dari 10x dengan status rilis baik, dilakukan pemeriksaan secara handal.

Analisa untuk produk yang kedatangannya sudah lebih dari 10x dengan status rilis baik, pemeriksaannya masih secara regular/pemeriksaaan

Ada material/bahan yang sulit atau perlu penanganan khusus sehingga sulit untuk di sampling.

3.1.2. PENGECEKAN HASIL & EVALUASI HASIL

Evaluasi hasil dilakukan dengan memonitoring data sebelum dan data sesudah metoda vendor rilis dijalankan, dengan estimasi tahun sebelumnya yaitu tahun 2010. Diharapkan dengan estimasi tahun sebelumnya dapat memberikan gambaran bahwa ditahun berikutnya estimasi penghematan dari segi waktu dan biaya dapat diperoleh hasil yang efisien dan optimal.

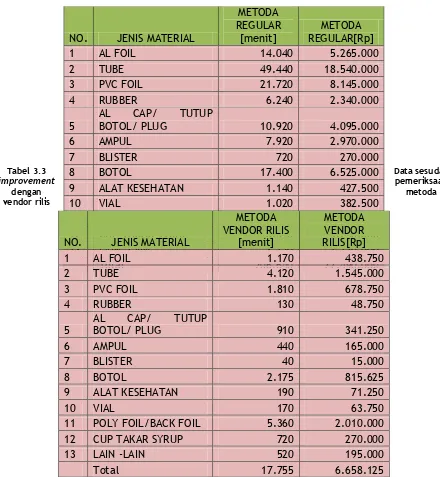

Tabel 3.2 Data sebelum improvement pemeriksaan dengan metoda regular

Tabel 3.3 Data sesudah

improvement pemeriksaan

dengan metoda

vendor rilis

Grafik hasil perbandingan metoda regular dengan metoda vendor rilis dan hasil penghematan manhours.

Grafik hasil perbandingan metoda regular dengan metoda vendor rilis dan hasil penghematan total cost/biaya pemeriksaan.

Gambar 3.2 Grafik Estimation Total cost Saving in 2011

3.2. PEMBAHASAN PENELITIAN

Step/langkah proses bagaimana suatu material dapat diubah status pengerjaannya dari status regular menjadi vendor rilis atau handal adalah dijelaskan di bawah ini:

1. Proses pengumpulan data dilakukan secara distributif, dengan mengumpulkan kode produk material yang telah berstatus rilis (R) sebanyak minimal 10 kali berurutan.

2. Berdasarkan data register BPB di bulan Januari-Mei 2011, penulis berhasil memperoleh 115 material kemas yang terdiri atas Al-foil, Foly-foil, ampul, botol, rubber stopper dan lainnya.

3. Semua jenis wadah pada dasarnya pemeriksaan dilakukan secara regular/lengkap seperti yang tertera pada tabel pemeriksaan dibawah, namun setelah kedatangan material tersebut telah 10x dan berstatus rilis minimal 10x berurutan, maka pemeriksaan selanjutnya dilakukan dengan metoda vendor rilis.

Waktu tersebut diperoleh dari hasil pengujian di lapangan dengan menggunakan alat hitung waktu Stopwatch yang terkalibrasi, yang dilakukan repetisinya pada jenis material yang diperiksa sebanyak 30x. Waktu tersebut kemudian dijadikan waktu standar estimasi penghematan untuk metoda vendor rilis.

5. Berikut merupakan beberapa contoh dari 115 material/item yang direkomendasikan ke Dept. ProcDev. Untuk diubah status pemeriksaanya berdasarkan jenis wadah/kemasan primer yang ada di PT. Farmasi X. Tabel tersebut berisikan contoh jenis kode material, parameter regular, waktu parameter regular, parameter vendor rilis, dan waktu parameter vendor rilis/handal.

Penelitian ini juga dibahas dengan analisa SWOT seperti dijelaskan dibawah ini:

a. Strength (Kekuatan) dari analisa SWOT adalah ,perubahan status suatu material regular untuk menjadi handal/VR, dapat berimplikasi pada kemudahan dan efisiensi kerja dari proses pemeriksaan. Suatu material dengan status regular, akan menjalani serangkaian parameter pemeriksaan yang lengkap dan cukup memakan banyak waktu, sedangkan material dengan status handal/VR hanya akan menjalani beberapa parameter pemeriksaan yang sifatnya kritikal/utama sehingga waktu yang diperlukan untuk pemeriksaan menjadi lebih berkurang. Dengan kata lain, proses pemeriksaan dapat menjadi lebih singkat dengan menghilangkan beberapa parameter pengujian. Dengan adanya perubahan suatu status material dari regular menjadi handal/VR, proses pemeriksaan material tersebut dapat dipastikan akan berjalan dengan tetap solid, walaupun terjadi pengurangan parameter proses pemeriksaan. Alasannya adalah walaupun suatu material telah berubah status dan menjadi handal/VR, parameter pemeriksaan yang bersifat kritikal/utama tetap tidak dihilangkan, seperti pemeriksaan kode material yang datang, kesesuaian redaksional, ukuran dan warna. Selain itu, supplier/vendor penghasil material yang bersangkutan, harus menjalani serangkaian proses pemeriksaan atau audit supplier dari QC-PM. PT. Farmasi X. Audit supplier dilakukan untuk melihat kualitas dari proses penjaminan mutu terhadap produk yang bersangkutan, baik dari proses pembuatan, pengawasan produksi, pelaksanaan proses pengiriman, kesesuaian material dengan spesifikasi serta konsistensi supplier di dalam menjaga mutu materialnya.

b. Faktor resiko menggambarkan weakness atau kelemahan dari segi analisa

SWOT yang mungkin dapat terjadi akibat adanya perubahan status material dari regular menjadi handal/VR adalah kemungkinan rilisnya suatu batch yang tidak sesuai dengan spesifikasi, baik itu termasuk ke dalam major defect (kerusakan utama/kritikal) ataupun minor defect (kerusakan ringan/non kritikal). Hal ini mungkin saja dapat terjadi akibat dari penyederhanaan parameter proses pemeriksaan yang menjadi lebih singkat.

d. Ancaman/threats yang harus disadari keberadaannya dari segi analisa SWOT. merasa ada juga ancaman yang diperoleh dari metoda ini, yaitu jika perusahaan tidak melakukan kontrol terhadap vendor yang telah dipercayakan untuk menjadi vendor yang handal/rilis, bisa terjadi kelolosan material dengan hasil yang tidak masuk syarat/bermasalah. Oleh kerena itu sebaiknya terus dilakukan kontrol secara berkala dengan melakukan audit berkala, pemeriksaan penuh pada saat–saat tertentu (waktu pemeriksaan penuhnya hanya diketahui oleh PT . Farmasi X), melakukan inspeksi mendadak ke tempat vendor terkait.

4. Simpulan

Dari hasil penelitian yang dilakukan selama melaksanakan sistem vendor rilis pada divisi Packaging Material Quality Control PT. Farmasi X, maka dapat diambil simpulan:

1. Dari hasil pelitian didapatkan hasil bahwa ada 115 item yang dapat direkomendasikan kepada Dept. ProcDev., dari sistem vendor regular menjadi sistem vendor rilis. Jumlah item tersebut berasal dari jumlah kedatangan material total periode Januari-Mei 2011.

2. Dapat mengurangi Lead Time rilis & waktu analisa produk wadah maupun kemasan di Dept.Packaging Material. Waktu/lead time sebelum

improvement 206.640 menit/3444 jam dan sesudah improvement 17.755 menit/296 jam. Jadi perkiraan penghematan waktu/lead time/manhours

adalah 3.149 jam (90.33 %)/tahun.

Daftar Referensi

Anonim, “ Annual Report PT. Farmasi X”, Cikarang: PT. Farmasi X, 2008.

Caraka Nusantara, Sumber pustaka, 2007, ” Buku Kewirausahaan SMK Analis Kimia

Caraka Nusantara”, Jakarta, Caraka Nusantara, 2007, Hal. 235-236.

David & Jeffrey,“ Toyota Way“, Jakarta: Esensi Erlangga Group, 2006.

Dubois, HFW (2002). "Harmonization of the European vaccination policy and the role TQM and reengineering could play". Quality Management in Health Care 10 (2): 47-57.

Eko Henryanto, BN. Marbun, “ Pengendalian Mutu Terpadu ”, Pustaka Binaman

Pressindo, 1987.

Hill ,S and A.Wilkinson (1995) In search of TQM. Employee Relations Vol. 17 no. 3 pp. 8-26.

Horine, Julie and Carl Edwin Lindgren (1994). Quality management in 21st century education, Educational Review, Volume 100, Number 7:101-105.

http://id.wikipedia.org/wiki/Manajemen_kualitas_total, Jumat 10 Februari 2012, pukul 12.30 WIB., Jakarta, 2012.

http://qualitysystem.wordpress.com/2007/07/03/evaluasi-supplier-yang-efisien, Jumat 10 Februari 2012, Pukul 12.35 WIB., Jakarta, 2012.

Kaoru Ishikawa, David J. Lu., “ What Is Total Quality Control?”, Prentice Hall, 1985.

Nirwan Idrus, Ubuh Buchara, Sukisno, " Quality Assurance Report # 1", Laporan proyek EEDP Academic Consulting Service untuk DGHE, 1998.

NN, “ Standart Working Time“, Cikarang: PT. Farmasi X, 2008.

NN, “Gugus kendali mutu”, Cikarang: PT. Farmasi X, 2009.

NN, “ProTab No. PT - E 352002 C”, Cikarang: PT. Farmasi X, 2008.

Royse, D., Thyer, B., Padgett, D., & Logan T.,(2006). Program Evaluation: An Introduction 4th edition, Thomson Brooks/Cole, Belmont, pp. 151.

Stark, John, "A Few Words about TQM", John Stark Associates.