Penerapan

Shojinka

Pada Perencanaan Tenaga

Kerja Dalam Kerja Berkelompok

Arif Rahman

Jurusan Teknik Industri, Fakultas Teknik, Universitas Brawijaya Jl. Mayjen Haryono 167 Malang 65145 Indonesia

posku@ub.ac.id

ABSTRAK

Pelaksanaan tugas atau pekerjaan terkadang dilaksanakan dalam kerja berkelompok. Banyaknya orang yang dibutuhkan tiap tugas juga tidak seragam. Kebutuhan tenaga kerja perlu direncanakan dan dikendalikan dengan baik. Penerapan Shojinka memungkinkan untuk mengatur jumlah tenaga kerja secara fleksibel. Teknik Shojinka mempergunakan alat bantu peta kelompok kerja dan keseimbangan lintasan, untuk mengelompokkan tugas yang juga memperhatikan kebutuhan tenaga kerja pada tiap tugasnya . Setiap stasiun kerja akan berisi satu atau lebih tenaga kerja dengan pembagian kerja yang digambarkan dalam peta kelompok kerja. Keseimbangan lintasan mempertimbangkan kendala bahwa waktu siklus di semua stasiun kerja harus lebih cepat daripada waktu siklus yang diperlukan untuk memenuhi permintaan. Teknik Shojinka dengan peta kelompok kerja dan keseimbangan lintasan dipergunakan untuk mengestimasikan jumlah stasiun kerja yang diperlukan dan kebutuhan tenaga kerja di masing-masing stasiun kerja..

Kata kunci— Kebutuhan tenaga kerja, Kerja berkelompok, Teknik shojinka, Peta kelompok kerja, Keseimbangan Lintasan.

I. PENDAHULUAN

Pekerjaan atau tugas adalah bagian dari serangkaian proses bisnis atau aktivitas bisnis dari organisasi untuk mencapai visi dan misinya. Setiap anggota organisasi berkewajiban untuk melaksanakan tugas yang menjadi tanggung jawabnya. Terkadang saat pelaksanaan tugas harus dikerjakan secara kerjasama berkelompok, karena tidak memungkinkan untuk dilakukan oleh hanya satu orang saja. Dan banyaknya orang yang dibutuhkan untuk tiap tugas juga tidak seragam. Sehingga pada saat tertentu, beberapa orang harus bekerjasama untuk mengerjakan satu tugas, namun setelah selesai mereka akan terpecah untuk mengerjakan tugas lain yang menjadi tanggung jawab masing-masing.

Teknik Shojinka merupakan salah satu teknik yang dikembangkan dalam sistem produksi Toyota. Istilah

諸

人 家(‗Shojinka‘) terbentuk dari tiga kata berbahasa Jepang (Sennott et al. 2006), yaitu tersusun dari kata-kata諸

(‗sho‘ yang bermakna ―variasi‖), 人 (‗jin‘ yang bermakna ―manusia‖ atau pekerja) dan 家(‗ka‘ yang bermakna ―rumah‖ atau stasiun kerja). Teknik Shojinka adalah suatu teknik pengaturan jumlah tenaga kerja yangfleksibel menyesuaikan perubahan permintaan (Monden, 2011). Konsep fleksibilitas dinamis dari Shojinka sebenarnya mengikuti prinsip dari chase demand strategy, yaitu menambahkan jumlah tenaga kerja saat kebutuhan produksi tinggi dan mengurangi jumlahnya saat kebutuhan produksi rendah. Implementasi teknik Shojinka memberikan fleksibilitas dalam pengaturan jumlah tenaga kerja, termasuk fleksibilitas dalam pembagian tugas.

Pendekatan teknik Shojinka untuk perencanaan kebutuhan tenaga kerja dapat dipergunakan dalam sistem flowshop ataupun jobshop (Rahman, 2011a), dalam sistem make to order (Rahman et.al., 2012a), demikian pula di industri jasa (Rahman, 2012b)

1994), dan Parallel Line Balancing (Gokcen et.al., 2006). Pendekatan teknik Shojinka dengan penerapan analisa keseimbangan lini dipergunakan dalam mengatur jumlah tenaga kerja pada lini perakitan (Indrayadi et.al 2011), lini produksi tunggal (Rahman, 2011b), lini produksi jamak (Gokcen et.al, 2010).

Multiple Activity Chart adalah peta yang menggambarkan serangkaian aktivitas-aktivitas kerja yang simultan dari satu atau beberapa orang dengan satu atau beberapa mesin yang dilaksanakan selama satu periode waktu tertentu. Multiple Activity Chart mempergunakan simbol peta standar untuk menampilkan subyek jamak dan aktivitas yang dilakukan di setiap kolom vertikal dengan skala waktu (Phillips & McConnell, 2005). Peta ini dipergunakan untuk mendeteksi waktu menganggur dari pekerja atau mesin, menyeimbangkan beban kerja antar pekerja, dan menentukan kebutuhan pekerja atau mesin. Gang Process Chart merupakan salah satu peta aktivitas jamak yang dipergunakan untuk mempelajari serangkaian aktivitas-aktivitas yang dilaksanakan oleh satu kelompok orang yang bekerja sama (Barnes, 1968). Gang Process Chart dikembangkan oleh Colonel John A. Aldridge dari Control Division, Army Service Forces, War Department. Peta ini menggabungkan peta-peta proses individu dari anggota kerjanya yang diatur untuk memungkinkan dianalisa lebih lanjut. Gang Process Chart mampu menunjukkan hubungan nyata antara status idle dan beroperasi dari mesin dengan status idle dan bekerja dari operator yang mengendalikan mesin tersebut, sehingga perbaikan dapat dilakukan dengan mengurangi status idle dari operator atau mesin (Niebel & Frevaids, 1999).

Gang Process Chart dapat dipergunakan di industri manufaktur (Singh, 2011) maupun industri lainnya, misalnya layanan kesehatan (McConnell, 2011).

Pada pekerjaan di mana proses dari beberapa aktivitasnya dikerjakan oleh beberapa orang dengan jumlah kebutuhan di masing-masing aktivitas atau operasi berbeda, maka perlu pengaturan jumlah stasiun kerja dengan penentuan jumlah orang di masing-masing stasiun kerja. Penelitian ini menganalisa pengaturan kebutuhan tenaga kerja dengan menggabungkan analisa keseimbangan lini dan gang process chart. Analisa keseimbangan lini untuk mengatur jumlah stasiun kerja. Gang process chart untuk mengatur jumlah tenaga

kerja dalam masing-masing stasiun kerja, termasuk penugasan kerjanya.

II. METODOLOGI

Penelitian ini termasuk penelitian konseptual (conceptual research). Metode conceptual research memberikan kerangka metode penelitian yang merumuskan atau mengembangkan konsep, metode, teknik, algoritma atau teori yang merepresentasikan sistem untuk pemecahan permasalahan tertentu. Langkah-langkah penelitian ditunjukkan Gambar 1.

Gambar 1 Langkah-langkah Penelitian

Lingkup masalah dibatasi pada lini produksi di mana terdapat keragaman kebutuhan tenaga kerja di tiap operasinya. Lini produksi bersifat intermittent dengan ukuran lot proses setiap siklus di tiap operasi hanya satu.

Data yang dipergunakan meliputi tingkat permintaan, hubungan antar operasi, waktu operasi, dan kebutuhan tenaga kerja tiap operasi. Hubungan antar operasi menunjukkan hubungan predecessor dengan successor-nya. Kebutuhan tenaga kerja menunjukkan jumlah tenaga kerja yang bekerja sama mengerjakan operasi yang terkait selama waktu operasinya. Tingkat permintaan dipergunakan sebagai batasan waktu siklus dari lini produksi.

Keluaran dari penelitian ini adalah sebuah algoritma pendekatan teknik shojinka dengan

Penerapan Algoritma Perumusan Masalah dan

Penentuan Tujuan

Tingkat permintaan

Hubungan antar operasi

Waktu operasi

Kebutuhan operator tiap operasi

Precedence diagram

menerapkan analisa kesimbangan lini dan gang process chart untuk merencanakan kebutuhan tenaga kerja.

III. HASIL DAN PEMBAHASAN

A. Algoritma Pendekatan Teknik Shojinka

Perencanaan kebutuhan tenaga kerja dalam kerja berkelompok perlu memperhatikan urutan proses dalam aliran lini produksinya.

Algoritma penerapan teknik shojinka dalam perencanaan kebutuhan tenaga kerja dengan implementasi analisa keseimbangan lini dan gang process chart adalah sebagai berikut :

1. Pengumpulan data. Menentukan lingkup studi dan mengumpulkan data yang diperlukan. Lingkup membatasi operasi yang akan dianalisa kebutuhan tenaga kerja dan penugasannya. Data yang diperlukan untuk analisis adalah tingkat permintaan; hubungan antar operasi atau urutan operasi; waktu operasi; dan kebutuhan tenaga kerja tiap operasi. 2. Pembuatan precedence diagram. Urutan

operasi dipetakan dalam precedence diagram. Pemetaan dilakukan mempergunakan activity on node dengan panah menunjukkan hubungan predecessor-successor.

3. Penentuan waktu siklus lini. Waktu siklus lini dihitung dengan mempertimbangkan tingkat permintaan, seperti yang ditunjukkan pada persamaan (1).

D

TCL : Waktu siklus lini (jam/unit)

C : Kapasitas jam kerja satu bulan (jam) D : Permintaan dalam satu bulan (unit) W : Hari kerja dalam satu bulan (hari) H : Jam kerja dalam satu hari (jam/hari) E : Efisiensi tenaga kerja (%)

4. Penentuan prioritas operasi. Menghitung jam-orang setiap operasi dengan menggunakan persamaan (2). Mengurutkan prioritas operasi berdasarkan kebutuhan orangnya lalu waktu operasinya.

5. Pengelompokan stasiun kerja. Memilih operasi sesuai urutan prioritas, selanjutnya menggabungkan dengan operasi-operasi lain yang berdekatan dengan batasan waktu siklus stasiun kerja tidak melebihi waktu siklus lini (persamaan (3)). Pengelompokkan stasiun kerja memadukan metode analisa keseimbangan lini dan gang process chart. Gang process chart dipergunakan untuk mengatur penugasan tenaga kerja dalam stasiun kerjanya. Dalam satu stasiun kerja memungkinkan beberapa operasi terlaksana secara paralel atau overlapping oleh orang yang berbeda. Persamaan (4) menunjukkan waktu siklus stasiun kerja lebih kecil dibandingkan total waktu operasi dari operasi-operasi dalam stasiun kerja tersebut. Persamaan (4) juga menunjukkan bahwa total waktu jam-orang dalam stasiun kerja tersebut dibagi dengan banyaknya tenaga kerjanya lebih kecil daripada waktu siklus stasiun kerja

CL

TCL : Waktu siklus lini (jam/unit)

TCS : Waktu siklus stasiun kerja (jam/unit) TMO : Waktu jam-orang dari operasi

(jam-orang)

TO : Waktu operasi (jam)

n : Banyaknya tenaga kerja di stasiun kerja (orang)

kerja seperti yang ditunjukkan persamaan

TCS : Waktu siklus stasiun kerja (jam/unit) TO : Waktu operasi (jam)

Data yang dikumpulkan untuk merencanakan kebutuhan tenaga kerja dalam kerja berkelompok meliputi : tingkat permintaan; hubungan antar operasi atau urutan operasi; waktu operasi; dan kebutuhan tenaga kerja tiap operasi.

Permintaan produk sebesar 500 unit yang harus diproduksi dalam 20 hari kerja, dengan 8 jam kerja setiap harinya. Data-data operasi ditunjukkan pada Tabel 1.

Tabel 1 Data-data Operasi Lini Produksi

Operasi Waktu

(menit) Pred. Succ.

Operasi Waktu

(menit) Pred. Succ.

Operator

(orang)

O15 2 O13,

O14 2

C. Implementasi Algoritma Pendekatan

Teknik Shojinka

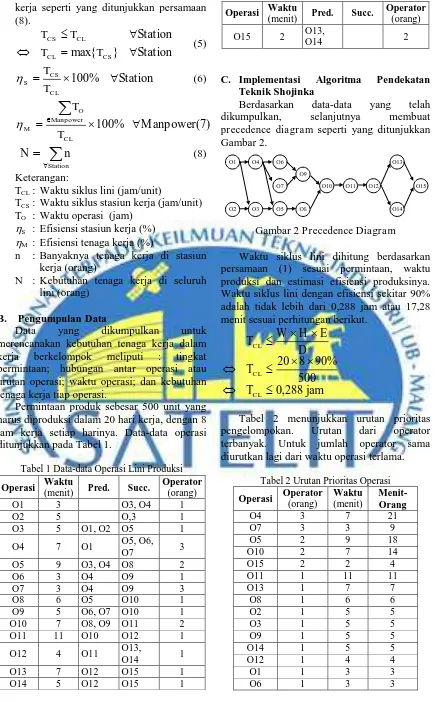

Berdasarkan data-data yang telah dikumpulkan, selanjutnya membuat precedence diagram seperti yang ditunjukkan Gambar 2.

Gambar 2 Precedence Diagram

Waktu siklus lini dihitung berdasarkan persamaan (1) sesuai permintaan, waktu produksi dan estimasi efisiensi produksinya. Waktu siklus lini dengan efisiensi sekitar 90% adalah tidak lebih dari 0,288 jam atau 17,28 menit sesuai perhitungan berikut.

jam

Tabel 2 menunjukkan urutan prioritas pengelompokan. Urutan dari operator terbanyak. Untuk jumlah operator sama diurutkan lagi dari waktu operasi terlama.

Tabel 2 Urutan Prioritas Operasi

Operasi Operator

Pengelompokan pertama adalah dengan memilih operasi O4 dengan jumlah operator 3 orang. Dengan mempergunakan precedence diagram untuk mencari operasi terdekat, serta waktu operasi dan kebutuhan operatornya, selanjutnya mengelompokkan dengan alat bantu gang process chart. Gang process chart pada Gambar 3 menunjukkan pengelompokan stasiun kerja ke-1 (angka belum tentu menunjukkan urutan di lini produksi).

stasiun kerja 1 M1 M2 M3

O4 (7’)

O5 (9’)

O6 (3’)

O8 (6’)

Waktu

produktif 16 menit 16 menit 16 menit Waktu

menganggur 0 menit 0 menit 0 menit Waktu siklus

stasiun kerja 16 menit 16 menit 16 menit Gambar 3 Gang Process Chart Stasiun Kerja 1

Gambar 3 menunjukkan bahwa operasi O5 dengan O8 terjadi overlapping. Dalam satu siklus operasi O8 tidak perlu menunggu selesainya O5 (meski terdapat hubungan predecessor-successor), karena operasi O8 mengerjakan hasil kerja O5 siklus sebelumnya. Setelah pengelompokkan operasi pada stasiun kerja 1, maka selanjutnya tersisa 11 operasi yang belum dikelompokkan seperti yang ditunjukkan Tabel 3.

Tabel 3 Operasi Setelah Pengelompokkan Pertama

Operasi Operator

(orang)

Waktu

(menit)

Menit-Orang

O7 3 3 9

O10 2 7 14

O15 2 2 4

O11 1 11 11

O13 1 7 7

O2 1 5 5

O3 1 5 5

O9 1 5 5

O14 1 5 5

O12 1 4 4

O1 1 3 3

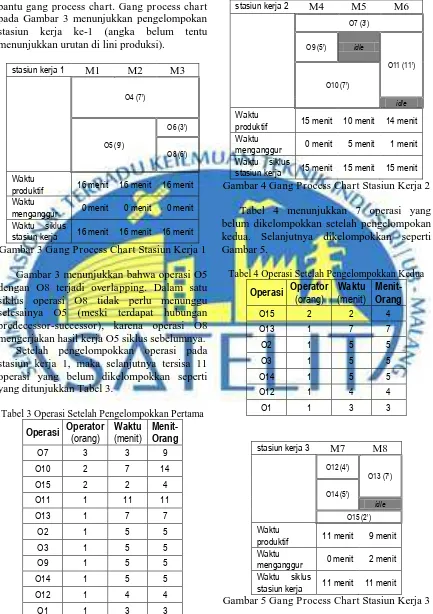

Selanjutnya pengelompokan kedua, yaitu dengan memilih operasi O7 dengan jumlah operator 3 orang. Gambar 4 menunjukkan gang process chart untuk pengelompokan stasiun kerja ke-2.

stasiun kerja 2 M4 M5 M6

O7 (3’)

O9 (5’) idle

O11 (11’) O10 (7’)

idle Waktu

produktif 15 menit 10 menit 14 menit Waktu

menganggur 0 menit 5 menit 1 menit Waktu siklus

stasiun kerja 15 menit 15 menit 15 menit Gambar 4 Gang Process Chart Stasiun Kerja 2

Tabel 4 menunjukkan 7 operasi yang belum dikelompokkan setelah pengelompokan kedua. Selanjutnya dikelompokkan seperti Gambar 5.

Tabel 4 Operasi Setelah Pengelompokkan Kedua

Operasi Operator

(orang)

Waktu

(menit)

Menit-Orang

O15 2 2 4

O13 1 7 7

O2 1 5 5

O3 1 5 5

O14 1 5 5

O12 1 4 4

O1 1 3 3

stasiun kerja 3 M7 M8

O12 (4’)

O13 (7’) O14 (5’)

idle

O15 (2’)

Waktu

produktif 11 menit 9 menit Waktu

menganggur 0 menit 2 menit Waktu siklus

stasiun kerja 11 menit 11 menit

Tabel 5 menunjukkan 3 operasi yang belum dikelompokkan setelah pengelompokan ketiga. Selanjutnya dikelompokkan seperti Gambar 5.

Tabel 5 Operasi Setelah Pengelompokkan Ketiga

Operasi Operator

(orang)

produktif 13 menit Waktu

menganggur 0 menit Waktu siklus

stasiun kerja 13 menit

Gambar 6 Gang Process Chart Stasiun Kerja 4

Semua operasi telah dikelompokkan dalam stasiun kerja seperti Gambar 7, maka dapat diketahui bahwa terdapat 4 stasiun kerja dengan kebutuhan tenaga kerja sebanyak 9 orang.

Gambar 7 Pengelompokan Stasiun Kerja

Tabel 6 menunjukkan waktu siklus dari masing-masing stasiun kerja. Dalam kolom stasiun kerja, abjad menunjukkan urutan aliran proses, sedangkan angka menunjukkan urutan pengelompokan. Waktu siklus stasiun kerja terbesar dipergunakan untuk menentukan waktu siklus lini produksi, yaitu sebesar 16 menit.

Tabel 7 menunjukkan waktu produktif dari masing-masing tenaga kerja. Dalam kolom tenaga kerja, kode M sebagai identitas orangnya, abjad dalam kurung menunjukkan stasiun kerjanya. Efisiensi dihitung

berdasarkan waktu siklus lini produksi sebesar 16 menit.

Tabel 6 Waktu Siklus dan Efisiensi Stasiun Kerja

Stasiun

Kerja Operasi

Waktu

Tabel 7 Waktu Produktif dan Efisiensi Tenaga Kerja

Tenaga

Kerja Operasi

Waktu

Hasil perencanaan tenaga kerja adalah sebanyak 9 orang yang dikelompokkan dalam 4 stasiun kerja. Dengan waktu siklus sebesar 16 menit, lini produksi yang terdiri dari 15 operasi mampu menghasilkan 500 unit produk dalam 20 hari dengan 8 jam kerja. Efisiensi stasiun kerja antara 68,75 – 100% dengan rata-rata sebesar 85,94% dan efisiensi tenaga kerja antara 56,25 – 100% dengan rata-rata sebesar 83,33%.

IV. PENUTUP

Perencanaan tenaga kerja dalam kerja berkelompok dapat dilakukan menggunakan algoritma pendekatan teknik Shojinka dengan analisa keseimbangan lini dan gang process chart. Analisa keseimbangan lini dan gang process chart digunakan terpadu untuk mengelompokkan operasi dalam stasiun kerja dengan memperhatikan urutan operasi dan banyaknya tenaga kerja dalam stasiun kerja.

DAFTAR PUSTAKA

Gokcen, H., Agpak, K., & Benzer, R., 2006, ―Balancing of Parallel Assembly Lines‖, dalam International Journal of Production Economics, Vol. 103 No. 2, hlm. 600–609. Gokcen, H., Kara, Y. & Atasagun, Y., ―Integrated

Line Balancing to Attain Shojinka in Multiple Straight Line Facility‖, dalam International Journal of Computer Integrated Manufacturing, Vol. 23 No. 5, hlm. 402-411‘c Indrayadi, B., Rahman, A. & Hardhiarto, G., 2011,

―Penerapan Shojinka Dalam Fleksibilitas,. Produksi Pada Lintasan Perakitan‖, dalam Rambe, J.M. & Ginting, R. (Editor), Prosiding Seminar Nasional Teknik Industri BKSTI VI, hlm. I159-I172, Medan: Badan Kerjasama Penyelenggara Pendidikan Tinggi Teknik Industri Indonesia

McConnell, C.R., 2011, The Effective Health Care Supervisor, Sudbury: Jones & Bartlett Publisher

Miltenburg, J. & Wijngaard, J., 1994. ―The U-Line Balancing Problem‖, dalam Management Science, Vol. 40 No. 10, hlm. 1378–1388. Monden, Y, 2011, Sistem Produksi Toyota: Suatu

Ancangan Terpadu Untuk Penerapan Just-In-Time, Jilid 1, terjemahan Edi Nugroho, Jakarta: Penerbit PPM

Niebel, B.W. & Frevaids, A., 1999, Methods, Standards, and Work Design, Boston: McGraw-Hill

Phillips, R.L. & McConnell, C.R., 2005, The Effective Corrections Manager Correctional Supervision for The Future, Burlington: Jones & Bartlett Learning.

Rahman, A, 2011a, ―Perencanaan Kebutuhan Tenaga Kerja Fleksibel Pada Sistem Job Shop Mempergunakan Teknik Shojinka‖, dalam Loice, R. & Herawati, Y. (Editor), Prosiding Seminar Nasional dan Workshop Pemodelan dan Perancangan Sistem, hlm. 241-249,

Bandung: Magister Teknik Industri Universitas Katolik Parahyangan

Rahman, A, 2011b, ―Implementasi Shojinka Pada Perencanaan Produksi Agregat Dengan Pengaturan Tenaga Kerja Dan Pembagian Kerja Fleksibel‖, dalam Rambe, J.M. & Ginting, R. (Editor), Prosiding Seminar Nasional Teknik Industri BKSTI VI, hlm I173-I178, Medan: Badan Kerjasama Penyelenggara Pendidikan Tinggi Teknik Industri Indonesia Rahman, A., Santoso, P.B. & Prasetyo, I.H., 2012a,

―Perencanaan Kebutuhan Tenaga Kerja dengan Teknik Shojinka di Sistem Make To Order Kendala Penyisipan Job dalam On-going Schedule‖, dalam Prosiding Seminar Nasional Teknoin 2012, Bidang Teknik Industri, hlm. B.33-B.40, Yogyakarta: Fakultas Teknologi Industri Universitas Islam Indonesia

Rahman, A., 2012b, ―Pendekatan Antrian M/M/c dalam Perencanaan Kebutuhan Tenaga Kerja dengan Teknik Shojinka pada Sistem Layanan Bersifat Stokastik‖, dalam P rosiding Seminar Nasional Teknoin 2012, Bidang Teknik Industri, hlm. B.27-B.32, Yogyakarta: Fakultas Teknologi Industri Universitas Islam Indonesia Salveson, M.E., 1955. ―The Assembly Line

Balancing Problem‖, dalam Journal of Industrial Engineering, Vol. 6 No. 3, hlm. 18– 25.

Sennott, L.I., Oyen, M.P.V., and Iravani, S.M.R., 2006, ―Optimal Dynamic Assignment of A Flexible Worker on An Open Production Line with Specialists‖, dalam European Journal of Operational Research, Vol 170 No. 2, hlm. 541–566.