1

ANALISIS EFISIENSI KINERJA OPERATOR DALAM

PERMINTAAN SALES YANG DINAMIS

(STUDI KASUS DI PT SHARP SEMICONDUCTOR

INDONESIA)

Budi Basuki Rochmad1, Hery Hamdi Azwir2

Fakultas Teknik, Program Studi Teknik Industri, Universitas Presiden Jl. Ki Hajar Dewantara

Kota Jababeka, Cikarang, Bekasi-Indonesia 17550 Email: [email protected], [email protected]

PT Sharp Semiconductor Indonesia Karawang-Indonesia 41361

ABSTRAK

Penelitian ini membahas mengenai cara meningkatkan efisiensi proses dengan menurunkan waktu

menganggur operator. Tujuan Penelitian ini adalah untuk meminimalkan waktu menganggur operator pada proses, dengan sales yang fluktuatif dan membandingkan penerapan sistem kerja spesialisasi

operator dengan sistem kerja MFO (Multi Fungsi Operator) dalam hal peningkatan efisiensi ini. Hasil penelitian menunjukkan bahwa sistem kerja MFO (Multi Fungsi Operator) jauh lebih efisien

dibandingkan dengan sistem kerja spesialisasi jika digunakan pada sales yang fluktuatif. Selain menggunakan sistem MFO penulis juga menerapkan leveling kuantiti untuk membantu

mempermudah dan memperjelas kebutuhan Operator yang dibutuhkan dalam proses produksi. Dengan menggunakan sistem kerja MFO (Multi Fungsi Operator) dan leveling kuantiti kerugian waktu yang dapat ditekan yaitu sebesar $ 3936.12. Sistem kerja MFO (Multi Fungsi Operator) dapat

berjalan dengan baik segaris dengan sistem training (OJT) yang baik, dengan jangka waktu yang sudah ditentukan (maks 45 hari). Dengan kata lain keberhasilan sistem kerja MFO (Multi Fungsi

Operator) sangat bergantung juga dengan kompetensi operator yang ada. Dengan meningkatnya kompetensi operator akan memudahkan untuk mengalihkan statusnya dari operator yayasan menjadi

karyawan perusahaan.

Kata Kunci :

2

1.

PendahuluanDi dalam suatu perusahaan yang termasuk kategori perusahaan yang besar, pasti mempunyai sistem manajemen yang sangat baik dan komplek. Didalam sistem manajemen tersebut terdapat banyak bagian yang mempunyai tugas masing-masing. Bagian yang berhubungan langsung dengan produk

adalah bagian produksi. Di dalam bagian ini selalu berhubungan dengan apa yang dinamakan efisiensi, terutama efisiensi operator. Efisiensi adalah penggunaan sumber daya secara minimum

untuk menghasilkan produk secara maksimum. Efisiensi menganggap bahwa tujuan–tujuan yang benar sudah ditentukkan dan berusaha mencari cara-cara untuk mencapai tujuan tersebut. Di bagian

produksi efisiensi harus selalu diterapkan pada waktu melakukan proses produksi, sehingga walaupun dengan jumlah operator yang terbatas, output yang didapatkan tetap maksimal. Pada proses produksi

pasti memerlukan suatu perangkat kerja, baik itu berupa peralatan, mesin, material, dan sumber daya manusia yang berfungsi untuk mengoperasikan mesin atau melakukan proses inspeksi secara visual.

SSI (Sharp Semiconduktor Indonesia) merupakan suatu perusahaan yang bergerak dibidang

manufaktur, yaitu melakukan proses produksi dengan produk berupa semiconduktor. Perusahaan ini adalah suatu perusahaan yang murni dimiliki seratus persen oleh perusahaan asing yaitu perusahaan

Japan. Perusahaan ini secara umum membagi bagian produksinya menjadi tiga Deparment yaitu Deparment Opto, Compound, dan LED. Untuk kondisi sekarang produk yang sedang dikembangkan yaitu produk-produk yang berasal dari Deparment LED, seperti BL LED dan Lighting LED dan

Deparment LED menjadi produk andalan yang ada di SSI ini.

Sales yang ada atau dikirimkan ke SSI dari Production Control Japan berupa Master Plan untuk LED

yang kondisinya sangat fluktuatif, sehingga sangat menyulitkan di dalam pengaturan man power pada saat melakukan proses produksi setiap bulannya. Dengan kondisi sales yang fluktuatif, maka akan

menyebabkan tingkat turn over (keluar masuk) untuk operator yang sangat tinggi. Sehingga produktifitas untuk operator akan tidak stabil atau cenderung menurun, dikarenakan pada saat sales

naik, maka permintaan kebutuhan operator juga bertambah. Penambahan operator otomatis diambil dari perekrutan operator yang baru, sehingga operator tersebut akan melakukan training terlebih

dahulu di proses yang membutuhkan. Dengan adanya operator yang baru, maka akan menyebabkan terjadinya pemborosan waktu atau efisiensi proses akan menurun.

Ada beberapa faktor yang dapat menyebabkan waktu menganggur tersebut terjadi yaitu adanya kerusakan mesin atau perbaikan error mesin, adanya keterlambatan kedatangan material (bahan baku)

atau peralatan yang dibutuhkan, ketidaksuaian antara kapasitas mesin dengan target produksi yang disebabkan permintaan produk yang fluktuatif, Tingkat turn over yang tinggi, sehingga akan terdapat

3

dan keempat yaitu permintaan yang fluktuatif dan tingkat turn over yang tinggi untuk operator setiap

bulannya, sehingga menimbulkan kesulitan didalam pengaturan sumber daya manusianya.

Di SSI (Sharp Semiconductor Indonesia) pengaturan manpower (sumber daya manusia) untuk proses

produksi menggunakan sistem spesialisasi yaitu setiap manpower hanya menguasai satu proses saja, hal ini bertujuan untuk memfokuskan pekerjaannya hanya pada satu proses saja. Penerapan sistem

spesialisasi ini bermula kondisi permintaan customer sangat stabil. Tetapi kondisi sekarang sangatlah berbeda, permintaan customer sangat fluktuatif. Hal ini kemungkinan dipengaruhi oleh persaingan

pasar yang sangat ketat dan banyak perusahaan-perusahaan yang mulai beralih ke bisnis ini.

2.

Literatur2.1 Penentuan Jumlah Pengamatan (Sampling)

Dalam melakukan pengamatan, ada panduan yang dapat dijadikan sebagai acuan untuk menentukkan jumlah siklus yang digunakan dalam pengamatan waktu langsung dengan menggunakan stopwatch.

Data ini dapat dijadikan dasar pengamatan, dikarenakan didapatkan dari sumber yang sudah terpercaya yaitu (Tabel 10.2 Time Study Manual from the Erie Works of the General Electric

Company).

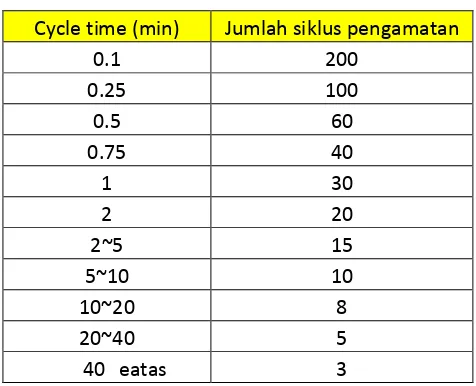

Tabel 2.1 Jumlah Siklus dari Observasi

Cycle time (min) Jumlah siklus pengamatan

0.1 200

0.25 100

0.5 60

0.75 40

1 30

2 20

2~5 15

5~10 10

10~20 8

20~40 5

40 eatas 3

2.2 Penentuan jumlah pengamatan secara manual (sampling)

4

Berikut ini rumusan yang digunakan sebagai acuan:

Dengan menggunakan sampel mean, standar deviasi, distribusi normal.

n

Kapasitas adalah kemampuan pembatas dari unit produksi untuk dapat berproduksi dan biasanya

dinyatakan dalam bentuk keluaran (output) per satuan waktu. Yang disebut dengan unit produksi adalah tenaga kerja, mesin, unit stasiun kerja, proses produksi, perencanaan produksi, dan organisasi

produksi.

Penentuan kapasitas produksi harus disesuaikan dengan jumlah kerja yang telah ditentukan pada masing-masing perusahaan yang bersangkutan, sebagai contoh jam kerja 5 hari dalam 1 minggu

(NSA) yaitu sistem kerja pada kondisi normal, jam kerja 6 hari dalam 1 minggu (3S4G) yaitu sistem kerja dengan sistem shift. Masing-masing jam kerja diatas mempunyai perbedaan yaitu untuk jam kerja NSA masih dimungkinkan dengan penambahan kapasitas produksi dengan penambahan waktu

kerja (kerja lembur) sedangkan untuk jam kerja 3S4G yaitu kapasitas produksi yang dihitung merupakan kapasitas maksimum proses.

(2-1)

(2-2)

(2-3)

(2-4)

5

2.4 Penentuan Kebutuhan Peralatan/ Man powerPenentuan kebutuhan peralatan dan tenaga kerja yang diperlukan untuk mengoperasikan suatu sistem pabrik dilakukan setelah kita menentukkan ukuran kapasitas pabrik yang optimal.

Untuk mengkonversi suatu ukuran kapasitas ke dalam kebutuhan peralatan/ Man power, maka

diperlukan data-data sbb :

1. Perkiraan permintaan untuk setiap periode peramalan

Data ini dinyatakan sebagai jumlah unit barang yang dibutuhkan per periode dan didapatkan dari

peramalan permintaan yang rinci.

P = Tingkat produksi dari stasiun kerja (unit output/ periode)

T = Waktu Pemrosesan/ Unit (menit)

D = Durasi Periode Operasi (jam),dimana 1 shift 8 jam

E = Efisiensi Peralatan

N = Jumlah/Mesin (Man power) yang dibutuhkan

Efisiensi suatu unit atau hasil produksi manpower dapat ditentukan sbb :

E =

Qc = Hasil Produksi yang sudah ditentukkan

Qe = Hasil Produksi Aktual

3. Metode Penelitian

Berikut ini adalah diagram alir yang digunakan untuk penelitian:

Tahap Observasi :

- Melakukan Pengamatan awal

(2-6)

(2-7)

6

- Memilih Literatur yang sesuai sebagai acuan pembuatan tugas - Master plan Produksi

- Menentukkan Standar Time

Tahap Analisa : - - - Spesialisasi Operator

- Penentuan kebutuhan operator

- Penghitungan kapasitas produksi - Penghitungan effisiensi manhour

( Sistem Kerja spesialisasi operator )

Tahap Perbaikan :

- Penerapan sistem kerja MFO

(Multi Fungsi Operator) - Penentuan kebutuhan operator

- Effisiensi kerja dengan sistem MFO (Multi Fungsi Operator)

- OJT (Training) untuk Operator Tahap Implementasi :

7

: Tahap Simpulan & Saran : - Menarik kesimpulan dari hasil

Analisis.

- Memberikan saran

Gambar 3.1 : Flow Chart Proses Penelitian

4. Hasil dan Pembahasan

4.1 Pengumpulan Data

Tabel 4.1 Master Plan Produksi

Bulan

Jan Feb March April

GM5BW96382A 76,000 100,000 GM5SAE27P0A 60,000 20,000 30,000 GM5SAE50P0A 100,000 GM5SAE65P0A 40,000

GM5SAE65P2A 100,000 100,000 100,000 100,000 GM5SDE40P1A 14,000

GM5SDE50P1A 250,000 400,000 1,000,000 1,000,000

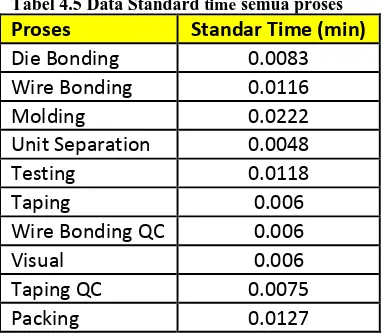

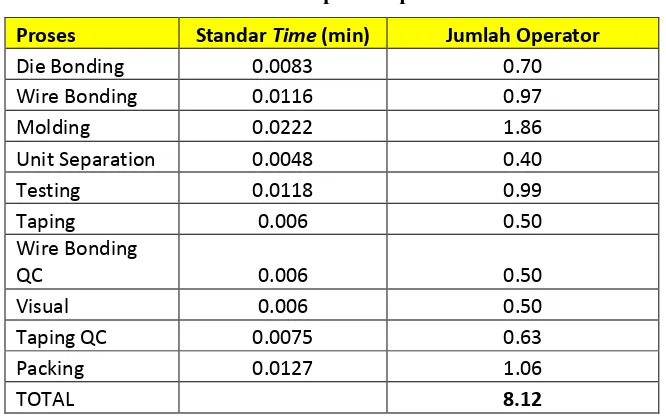

Tabel 4.5 Data Standard time semua proses

Proses Standar Time (min)

Die Bonding 0.0083 Wire Bonding 0.0116

Molding 0.0222

Unit Separation 0.0048

Testing 0.0118

Taping 0.006

Wire Bonding QC 0.006

Visual 0.006

Taping QC 0.0075

Packing 0.0127

4.2 Spesialisasi Operator

Sistem kerja dimana jumlah operator sebanding dengan jumlah proses yang ada, sehingga operator akan mempunyai hanya satu keahlian saja.

8

4.2.1 Penentuan Jumlah Operator

Berikut ini adalah perhitungan untuk menentukkan berapa jumlah operator yang dibutuhkan untuk

melakukan proses produksi dalam suatu device.

N=

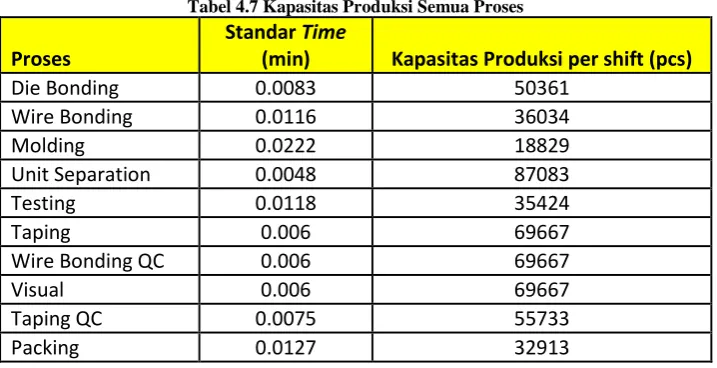

Kapasitas adalah kemampuan pembatas dari unit produksi untuk dapat berproduksi dan biasanya dinyatakan dalam bentuk keluaran (output) per satuan waktu.

Tabel 4.7 Kapasitas Produksi Semua Proses

Proses

Standar Time

(min) Kapasitas Produksi per shift (pcs)

Die Bonding 0.0083 50361

Wire Bonding 0.0116 36034

Molding 0.0222 18829

Unit Separation 0.0048 87083

9

4.2.3 Efisiensi Kerja Operator

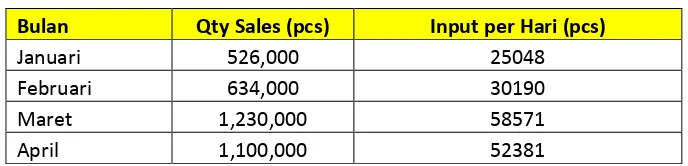

Tabel 4.8 Target harian proses

Bulan Qty Sales (pcs) Input per Hari (pcs)

Januari 526,000 25048

Februari 634,000 30190

Maret 1,230,000 58571

April 1,100,000 52381

Perhitungan Efisiensinya yaitu

Sampel perhitungan diambil pada bulan Januari pada proses visual.

E=

Qc Qe x

100

E=

69667

25048

100

xE=

36%4.3 Sistem MFO dan Leveling Kuantiti

Sistem MFO (Multi Fungsi Operator) dan Leveling yaitu suatu sistem untuk meningkatkan

kompetensi operator dengan acuan penguasaan proses lebih dari satu dan leveling kuantiti bertujuan untuk menstabilkan jumlah operator yang bekerja dalam suatu proses dengan permintaan sales yang

10

4.3.1 Penentuan Jumlah Operator

Tabel 4.12 Kebutuhan operator pada sistem MFO

Proses Standar Time (min) Jumlah Operator

Die Bonding 0.0083 0.70

Wire Bonding 0.0116 0.97

Molding 0.0222 1.86

Unit Separation 0.0048 0.40

Testing 0.0118 0.99

Taping 0.006 0.50

Wire Bonding

QC 0.006 0.50

Visual 0.006 0.50

Taping QC 0.0075 0.63

Packing 0.0127 1.06

TOTAL 8.12

Dengan dasar perhitungan yang sama dengan sistem spesialisasi operator, maka untuk system MFO

dan Leveling kuantiti hanya membutuhkan 9 operator saja.

4.3.2 Efisiensi Kerja Operator

Dengan jumlah kapasitas produksi yang sama dengan sistem spesialisasi, maka efisiensi yang

didapatkan yaitu:

Sampel perhitungan diambil pada bulan Januari pada proses visual.

E=

Qc Qe x

100

E=

69667 67036 100x

E=

96.2%11

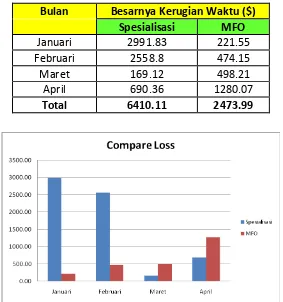

4.4 Perbandingan Besarnya Efisiensi Kerja Antara Sistem Spesialisasi Dengan Sistem MFOSetelahdikonversi dengan harga penjualan produk, maka kerugian waktu yang didapatkan yaitu:

Tabel 4.21 Perbandingan besarnya kerugian waktu antara spesialisasi dan MFO

Bulan

Besarnya Kerugian Waktu ($)

Spesialisasi

MFO

Januari

2991.83

221.55

Februari

2558.8

474.15

Maret

169.12

498.21

April

690.36

1280.07

Total

6410.11

2473.99

Gambar 4.7 Grafik perbandingan kerugian waktu antara spesialisasi dan MFO

5. Simpulan

Berdasarkan hasil penelitian yang telah dilakukan, maka didapatkan simpulan sebagai berikut ini : 1. Berdasarkan penelitian diatas, bahwa sistem spesialisasi tidak baik jika diterapkan pada

permintaan yang dinamis/ fluktuatif dikarenakan efisiensinya rendah hanya sekitar 36%, sedangkan sistem MFO dan leveling quantiti sangat baik digunakan, dikarenakan efisiensinya

lebih baik mencapai 96%.

2. Sistem MFO ( Multi Fungsi Operator ) dan leveling quantiti lebih efisien diterapkan, dikarenakan

12

ReferensiBuku

- Freivalds, Andris, Niebel’s Methods Standards, and Work Design, McGraw-Hill International Edition.

- Ir .Hakim Nasution, Arman M.Eng, 2005, Manajemen Industri, Andi Yogyakarta.

-M Pardede, Pontas, 2003, Manajemen Operasi dan Produksi, Andi Yogyakarta.

-Monden, Yasuhiro, 1995, Sistem Produksi Toyota ( Suatu ancangan terpadu

untuk penerapan JIT ), PT.Pustaka Binaman Pressindo.

Internet