ISU TEKNOLOGI STT MANDALA VOL.13 NO.1 JULI 2018 p-ISSN 1979-4819 e-ISSN 2599-1930 1

PENGARUH ARUS LAS PADA PROSES LAS FCAW TERHADAP STRUKTUR MIKRO

DAN KEKERASAN

1

ROSYIDIN SUFYANI

2YERICO LEONARD B

Program Studi Teknik Mesin, Sekolah Tinggi Teknologi Mandala Bandung JL. Soekarno-Hatta No. 597, Bandung 40284

Telp. (022) 7301738, 70791003 Fax. (022) 7304854

Abstract

The results of this study are influenced by several factors related to research including steel material. gas used in the welding process. and welding connections used. The aim of the research was to find out the factors causing the failure of the ST 37 steel welding process which one of the influences of the welding current difference on the quality of the steel welding ST 37 guessed 10 mm. The results of this study are that the magnitude of the current strength affects the failure of the process. From the test data shows the difference in microstructure and hardness value in ST 37 material 10 mm thick due to the influence of the different currents used. The conclusion is that the current strength of 280 A reduces the occurrence of failure. Welding using a current of 280 A is the most ideal current to weld metal type ST 37 because the hardness value is almost the same as the value of hardness in the parent metal without welding.

keywords: current, structure, violence

Abstrak

Hasil penelitian ini dipengaruhi oleh beberapa faktor yang berhubungan dengan penelitian diantaranya material baja, gas yang digunakan pada proses pengelasan, serta sambungan las yang digunakan. Tujuan penelitian adalah mencari faktor penyebab terjadinya kegagalan pada proses pengelasan baja ST 37 yang salah satu berpengaruh dari perbedaan arus las terhadap mutu hasil pengelasan baja ST 37 tebak 10 mm. Hasil penelitian ini adalah bahwa besar nya kuat arus berpengaruh terhadap kegagalan pengelesan. Dari data hasil pengujian menunjukan adanya perbedaan struktur mikro dan nilai kekerasan pada material ST 37 tebal 10 mm karena pengaruh perbedaan arus yang di gunakan. Kesimpulan yang di hasilkan bahwa kuat arus 280 A yang mengurangi terjadinya kegagalan. Pengelasan menggunakan arus 280 A merupakan arus paling ideal untuk mengelas logam jenis ST 37 karena nilai kekerasan tersebut hampir sama dengan nilai kekerasan pada logam induk tanpa pengelasan.

kata kunci: arus, struktur, kekerasan

I. Pendahuluan

Pengelasan adalah proses penyambungan logam yang saat ini banyak digunakan secara luas meliputi perkapalan, jembatan, bejana tekan, boiler, konstruksi dan pekerjaan pabrikasi lainnya. Kualitas hasil pengelasan tergantung dari persiapan sebelum pengelasan dan proses pengelasannya sendiri. Persiapan pengelasan menyumbang peranan yang

mempengaruhi mutu hasil las, dalam hal ini persiapan pengelasan diantaranya adalah pemilihan proses las, pemilihan bahan tambah, penganturan parameter pengelasan, perancangan prosedur las.

perubahan struktur yang sang daerah lasan maupun daerah pengelasan yang terimbas sebutHeat Affetced Zone(HA segi kekuatan sambungan las, yang akan digunakan henda kekuatan minimal sama d tambah hal ini diharapkan kek las akan lebih besar diband logam yang dilas.

II. Tinjauan Pustaka

2.1 Pengelasan

Pengelasan merupa penyambungan setempat da atau lebih dengan menggu panas. Berdasarkan cara ker dibagi menjadi 3 kelompok uta

1. Pengelasan cair pengelasan dimana dipanaskan sampai m sumber panas dari bu semburan api gas yang 2. Pengelasan tekan

pengelasan dimana dipanaskan dan kemu menjadi satu.

3. Pemantrian adalah ca dimana sambungan disatukan dengan panduan logam yang m cair rendah.

2.1.1 Pengelasan Busur

(FLUX CORED ARC W

Pengelasan Busur selajutnya disingkat FCAW i proses pengelasan yang busur api listrik sebagai sumb mencairkan logam, dengan m sebagai pelindung dan elek pengisi, oleh karena itu FCA elektroda terumpan.

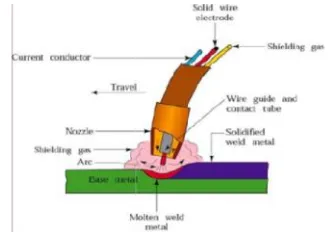

Gambar 2.1 Las FC

sangat besar pada ah yang sekeliling s panas atau di HAZ). Ditinjau dari las,bahan tambah ndaknya memiliki dengan bahan ekuatan dari hasil ndingkan dengan

upakan proses dari dua logam ggunakan energi kerja, pengelasan utama yaitu:

adalah cara di sambungan mencair dengan busur listrik atau ng terbakar.

adalah cara na sambungan mudian di tekan cara pengelasan an diikat dan menggunakan g mempunyai titik

r Logam Gas

C WELDING)

r Logam Gas ialah satu jenis g menggunakan mber panas untuk mengunakan gas lektroda sebagai CAW disebut las

s FCAW

Dalam (gam keadaan busur dala terlihat ujung elektro Hal inilah yang m logam cair menjadi berlangsung denga seperti di semburkan.

Gambar 2.2 Peminda

M

a. Karakterististik FCA

1. FCAW merupakan p dimana energi pan logam diperoleh dari 2. Nyala busur di timbu

(elektroda) sebagai benda kerja

3. Menggunakan kaw (consumable) sebaga di lelehkan oleh busu 4. Kawat las/elektroda

feeder sehingga mem konstan dan kont parameter pengelasa 5. Gas mengalir dari melindungi busur d dari udara sekeliling p 6. Besar alirannya di atu 7. Sebagai sumber day

searah (DC) dengan reversi polarity)

b. Pengelompokan Las

Pemanasan logam ditransfer ti gravitasi, tegangan p elektromagnetik, ten tenaga aliran gas pla polaritas kawat, ma pelindung dan pembe

ambar 2.2), ditunjukkan alam las FCAW dimana troda yang selalu runcing. menyebabkan butir-butir di halus pemindahannya gan cepat seakan-akan an.

indahan Sembur Pada Las

MIG

CAW

pengelasan cair (fusion), anas untuk mencairkan ri nyala busur listrik. bulkan dari logam pengisi

ai bahan tambah dan awat/elektroda terumpan agai bahan tambah, yang

sur listrik.

da di umpan oleh wire empunyai kecepatan yang ontinyu sesuai dengan

san.

ari tabung gas, untuk dan daerah pengelasan

g pada saat pengelasan. atur oleh regulator.

aya digunakan mesin arus an polaritas (direct current

as FCAW

ISU TEKNOLOGI STT MANDALA VOL.13 NO.1 JULI 2018 p-ISSN 1979-4819 e-ISSN 2599-1930 3

• Dip Transfer (Short Are)/ Transfer bentuk butiran bulat

Butiran logam yang mempunyai diameter yang lebih besar dari busur atau kawat di transfer (dipindahkan).

• Global Transfer (Global Are)/ Transfer bentuk menyebar

Jenis ini di lakukan pada las FCAW dengan arus besar. Bila arus yang besar digunakan pada kawat berdiameter kecil, gaya jepit elektromagnetik yang proposional dengan kuadrat arus adalah besar, gaya gerak rasultan pada ujung kawat memotong/menyobek logam cair dan mendorong butiran-butiran kecil jatuh dari tegangan permukaan.

2.2 Struktur Micro Daerah Pengaruh

Panas (HAZ)

Pada umumnya stuktur mikro dari baja tergantung dari kecepatan pendinginannya dari suhu daerah austenit sampai ke suhu kamar. Diagram ini dapat di gunakan untuk membahas pengaruh struktur terhadap retak las, keulatan dan lain sebagainya, yang kemudian dapat di pakai untuk menentukan prosedur dan cara pengelasan.

2.2.1 Ketangguhan dan penggetasan

Batas las

Kepekaan terhadap patah gatas merupakan masalah besar pada baja. Bila patah gatas ini terjadi pada baja dengan daya tahan yang rendah, patahan tersebut dapat merambat dengan kecepatan 2000 m/detik, yang dapat menyebabkan kerusakan dalam waktu yang sangat singkat sekali.

2.4 Analisis Perbandingan Data

Analisa dilakukan secara bertahap. Untuk setiap tahap suatu tes akan di ajukan pada data (komponennya) dengan acuan distribusi teoritik. Komponen data memegang peranan dalam perbandingan data adalah varian. Ibarat alat ukur varian “dimanfaatkan untuk mengukur” perbedaan komponen data lainnya yaitu harga rata-rata oleh sebab itu, metoda analisa pernbandingan data ini sering dinamakan sebagai analisa varian (ANOVA; Analysis of Varian).

III. Metode Penelitian

3.1 Benda Uji

Spesifikasi benda uji yang digunakan dalam eksperimen ini adalah sebagai berikut: 1. Bahan adalah plat baja karbon sedang. 2. Ketebalan plat 10 mm.

3. Elektoda jenis ET71 dengan diameter 1 mm.

4. Posisi pengelasan dengan menggunakan posisi bawah tangan (1G pelat).

5. Kampuh yang digunakan jenis kampuh V dengan pengelasan dua sisi dengan pergerakan dimodifikasi menggunakan mesin otomatis untuk mendapatkan ketelitian pengelasan.

6. Bentuk spesimen benda uji mengacu standar Baja St 37 Tebal10 mmAWS. 5.20 E71T – 1

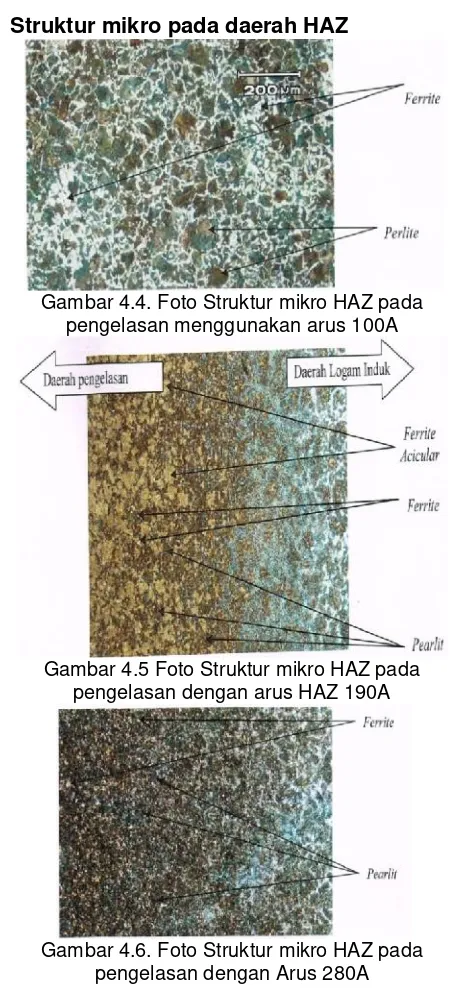

3.2 Material Dasar

Material dasar yang digunakan dalam penelitian ini adalah baja karbon tinggi ST 37 tebal 10 mm dengan spesifikasi pada tabel 3.1:

Tabel 3.1 Komposisi Material ST 37 Tebal 10 mm

Komposisi Kimia Kandungan (%)

C 0.12

Si 0.1

Mn 0.5

S 0.05

P 0.04

Al 0.02

Cu 0.1

3.3 JenisFiller Metal

Jenis filler metal yang digunakan dalam pengelasan ini adalah AWS. 5.20 E71T – 1. Kandungan maksimal tipe logam las menurut spesifikasi AWS adalah sebagai berikut:

Tabel 3.2 kandungan tipe logam las AWS. 5.20 E71T – 1

C Mn Si S P

≤0.18 ≤1.75 ≤0.9 ≤0.03 ≤0.03

3.4 Proses Penelitian

a. Waktu dan Tempat Penelitian

1. Proses pembuatan kampuh, pengelasan dan pembuatan spesimen uji (uji komposisi, uji mikro, uji kekerasan) dilaksanakan di Balai Besar Pengembangan Latihan Kerja Dalam Negri Bandung.

2. Pengujian struktur mikro dan uji kekerasan dilaksanakan di Politeknik Manufaktur Bandung.

3.

b. Pelaksanaan penelitian

1. Persiapan bahan

Benda awal adalah lembaran plat dengan dimensi 240cm x 120cm x 10mm. Benda kerja dipersiapkan dan di potong dengan mesin potong plat dengan ukuran 30cm dan lebar 15cm. Kemudian dari masing masing plat di buat sudut bavel dengan mesin skrap dengan sudut 30˚.

2. Persiapan Peralatan

Adapun peralatan yang harus di siapkan adalah sebagai berikut :

• Mesin gergaji beserta kelengkapannya

• Mesin skrap

• Mesin frais

• Perlatan pengelasan

• Mesin las FCAW

• Thermokopel

• Penggaris

• Mesin amplas

• Kikir

• Pengukur

3. Proses pengelasan benda kerja

Langkah-langkah yang di lakukan dalam proses pengelasan adalah:

a. Mempersiapkan mesin las FCAW dengan gas pelindung CO2 setting pada level 15 liter/menit dengan memutar katup pada legulator.

b. Pembuatan Jig penumpu , dimana dalam pembuatan jig di buat kemiringan 3˚ agar nanti hasil pengelasan bisa lurus.

c. Masing-masing pasangan spesimen dilas cantum (las kunci) di atas jig yang telah dibuat.

d. Posisi pengelasan dengan menggunakan posisi pengelasan mendatar atau bawah tangan 1G.

e. Memodifikasi mesin potong api otomatis dengan jalan memasang torch mesin las FCAW untuk mendapatkan kecepatan

pengelasan yang stabilsesuai yang di kehendaki.

f. Mennyetel mesin las pada arus 100 Ampere dengan kondisi penyetelan tegangan otomatis untuk mengelas spesimen pertama.

g. Menyetel kecepatan pengelasan sebesar 150 mm/menit

h. Pengelasan di lakukan sampai selesai. i. Menyetel mesin las pada arus 190

Ampere dengan kondisi penyetelan tegangan otomatis untuk mengelas spesimen kedua.

j. Menyetel kecepatan pengelasan sebesar 300 mm/menit.

k. Pengelasan dilakukan sampai selesai. l. Menyetel mesin las pada arus 280

Ampere dengan kondisi penyetelan tegangan otomatis untuk mengelas spesimen pertama.

m. Meneyetel kecepatan pengelasan sebesar 450 mm/menit.

n. Pengelasan di lakukan sampai selesai. o. Semua proses pengelasan untuk

masing-masing sepcimen di lakukan dengan cara yang sama agar di dapatkan data pengelasan yang sama.

4. Pembuatan Spesimen

Dalam hal pemotongan hasil lasan, langkah-langkah yang harus dilakukan adalah sebagai berikut:

1. Garis dengan penggores atau marker untuk pemotongan spesimen uji.

2. Potong benda kerja dengan menggunakan gergaji pada untuk mendapatkan hasil pemotongan untuk spesimen uji mikro dan specimen uji kekerasan.

3. Tebal masing-masing potongan untuk memilih benda uji agar tidak tercampur atau salah proses pengujian.

4. Kemudian kita bentuk spesimen sesuai dengan keperluan pengujian.

c. Spesimen Uji Mikro

ISU TEKNOLOGI STT MANDALA VOL.13 NO.1 JULI 2018 p-ISSN 1979-4819 e-ISSN 2599-1930 5

d. Foto Struktur Mikro

Sebelum melakukan pengujian foto struktur mikro benda uji perlu di poles dahulu. Pemolesan dengan menggunakan ampelas grade 80 sampai 2000. Setelah spesimen diampelas dengan ukuran 2000 sampai halus kemudian di beri autosol agar spesimen lebih halus lagi. Spesimen yang telah di proses dilanjutkan dengan pengujian foto struktur mikro, adapun langkah-langkahnya sebagai berikut:

a. Spesimen dibersihkan menggunakan kain, kemudian dilakukan proses etsa (pengetsaan) dengan cara di celupkan sekitar 5-7 detikkemudian di bilas dengan alkohol atau air sabun.

b. Letakkan spesimen pada landasan mikroskop optik, aktifkan mesin, dekatkan lensa pembesar untuk melihat permukaan spesimen. Pengambilan foto struktur mikro dengan perbesaran 500 kali. Fokuskan lensa agar terlihat dengan jelas.

c. Sebelum gambar di ambil, film di pasang pada kamera yang telah di setel sedemikian rupa dengan menggunakan film asa 200. Usahakan pada saat pengeambilan foto tidak ada hal apapun yang membuat mikriskop optik begerak.

e. Pengujian kekerasan

Penguijian kekerasan dilakukan dengan menggunakan metode pengujian kekerasan Vikers. Langkah pengujian : 1. Persiapkan mesin dengan semua alat

pendukung fungsi mesin agar saat pengujian berjalan lancar.

2. Memasang indicator piramida intan. Penekanan piramida intan 136˚ dipasang pada empat indentor mesin uji, kencangkan secukupnya agar penekanan intan tidak jatuh.

3. Melakukan benda uji di atas landasan. 4. Mentukan beban utama sebesar 1kgf. 5. Menentukan titik yang akan di uji. 6. Menekan tombol identor.

IV. Hasil Penelitian Dan Pembahasan

4.1 Hasil Penelitian

4.1.1 Uji Komposisi Kimia

Tabel 4.1 Komposisi Material Dalam % Berat MenurutASM Handbook Volume 1

Unsur C Si Mn P S Cr Ni Mo Cu

0.12

% – 0.5 1.6 0.05 0.05 0.3 0.3 0.08 ≤0.4 0.17

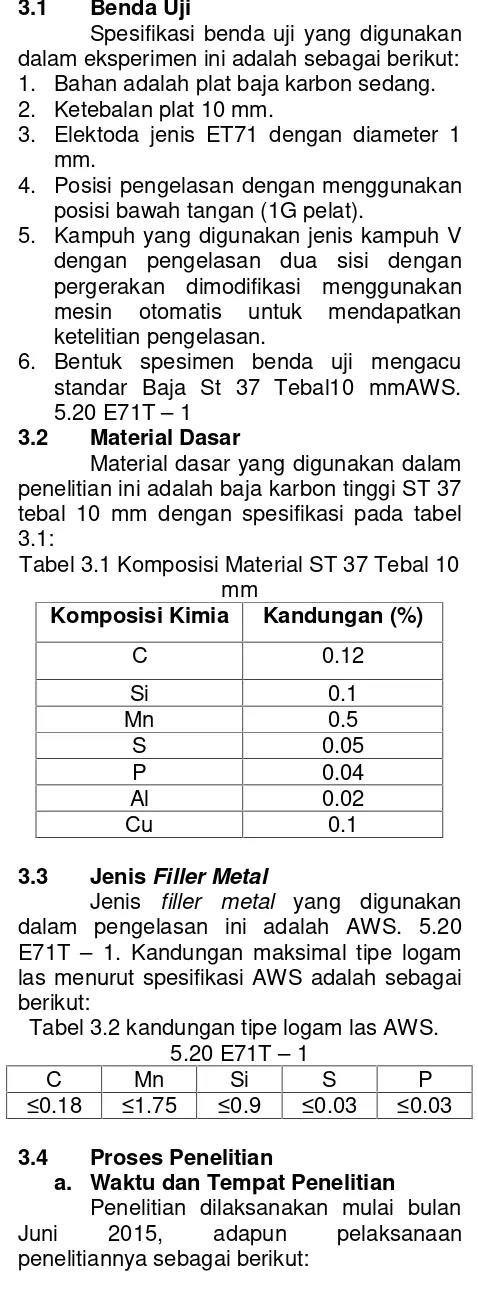

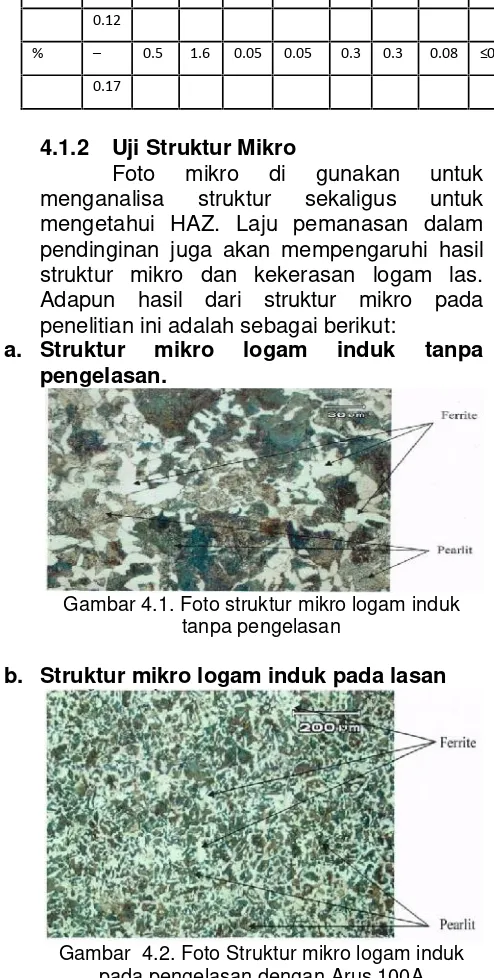

4.1.2 Uji Struktur Mikro

Foto mikro di gunakan untuk menganalisa struktur sekaligus untuk mengetahui HAZ. Laju pemanasan dalam pendinginan juga akan mempengaruhi hasil struktur mikro dan kekerasan logam las. Adapun hasil dari struktur mikro pada penelitian ini adalah sebagai berikut:

a. Struktur mikro logam induk tanpa

pengelasan.

Gambar 4.1. Foto struktur mikro logam induk tanpa pengelasan

b. Struktur mikro logam induk pada lasan

Gambar 4.2. Foto Struktur mikro logam induk pada pengelasan dengan Arus 100A

Gambar 4.3. Foto Struktur mikro logam induk pada pengelasan dengan arus 190A

c. Struktur mikro pada daerah HAZ

Gambar 4.4. Foto Struktur mikro HAZ pada pengelasan menggunakan arus 100A

Gambar 4.5 Foto Struktur mikro HAZ pada pengelasan dengan arus HAZ 190A

Gambar 4.6. Foto Struktur mikro HAZ pada pengelasan dengan Arus 280A

d. Struktur Mikro Pada Daerah lasan

Gambar 4.7. Foto Struktur mikro logam lasan pada pengelasan dengan arus 100A

Gambar 4.8. Foto Struktur nikro logam lasan pada pengelasan dengan arus 190A

Gambar 4.9. Foto struktur mikro logam lasan pada pengelasan dengan arus 280A

4.1.3

Uji Kekerasan

Tabel 4.2. Hasil Pengujian Kekerasan Pada Daerah Logam Induk Tanpa

Pengelasan

Spesi men

Nilai Kekerasan (HB)

Penguj ian 1

Penguj ian 2

Penguj ian 3

Penguj ian 4

Penguj ian 5

Rat a – rata

Logam

Induk 179,50 178,50 176,50 175,50 174,50 176 ,9

Pada pengujian dispesimen logam induk tanpa pengelasan dapat diketahui nilai rata-rata kekerasan adalah 176,9 HB.

Tabel 4.3. Hasil Pengujian Kekerasan Pada Daerah Logam Induk Dengan Pengelasan

Menggunakan Variasi Arus

Spesi men

Nilai Kekerasan (HB)

Penguj ian 1

Pen guji an 2

Peng ujian 3

Pen gujia n 4

Peng ujian 5

Rat a – rata

100A 180,50 182, 50

185, 50

187, 50

189,5 0

185 ,1

190A 185,50 193, 60

192, 90

189, 70

193,9 0

191 ,12

280A 200,30 201, 20

201, 20

196, 80

196,5 0

ISU TEKNOLOGI STT MANDALA VOL.13 NO.1 JULI 2018 p-ISSN 1979-4819 e-ISSN 2599-1930 7 Dari hasil pengujian kekerasan dapat

dibuat grafik perbandingan nilai kekerasan pada logam induk dengan variasi arus yang telah dilakukan.

Gambar 4.10 Grafik Nilai Kekerasan Logam induk tanpa pengelasan dan Logam induk dengan pengelasan menggunakan fariasi arus yang di gunakan.

Dari grafik dilihat bahwa nilai kekerasan dari tiap-tiap specimen sama, pada logam induk tanpa pengelasan di peroleh nilai rata-rata kekerasannya adalah 176,9 HB, pada logam induk pengelasan dengan 100A nilai kekerasanya tetap yaitu diperoleh nilai rata-ratakekerasannya 185,1 HB, pada logam induk dengan arus 190 A nilai kekerasannya masih tetap sama yaitu 195,12 HB, pada logam induk pengelasan dengan arus 280A di peroleh nilai rata-rata kekerasannya 199,2 HB. Dari hasil pengujian di atas rata-rata nilai kekerasannya sama dengan nilai kekerasan pada logam induk tanpa pengelasan.

Tabel 4.4 Hasil Pengujian Kekerasan Pada

Daerah HAZ

Spesi men

Nilai Kekerasan (HB) Penguj 100A 237,8 234,2 225,9 230,1 232,5 232 ,1 190A 257,1 269,1 256,0 269,9 257,9 262,0 280A 320,8 330,8 311,3 340,3 325,3 325 ,7 Dari hasil pengujian kekerasan dapat di buat grafik perbandingan nilai kekerasan dapat di buat grafik perbandingan nilai kekerasan pada HAZ dengan variasi arus yang telah di lakukan.

Gambar 4.11 Grafik Nilai Kekerasan Daerah HAZ

Dari grafik di atas dapat dilihat bahwa nilai kekerasan dari tiap-tiap specimen berbeda pada HAZ material pengelasan dengan arus 100A di peroleh nilai rata-rata kekerasannya 232,1 HB, pada HAZ dengan arus 190A nilai kekerasannya meningkat menjadi 262,0 HB, pada HAZ pengelasan arus 280A di peroleh nilai rata-rata kekerasannya 325,7 HB.

Tabel 4.5 Hasil Pengujian Kekerasan Pada Daerah Logam Las

Spesi men

Nilai Kekerasan (HB) Pengu 100A 182,3 185,5 182,

8

184,5 188. 9

184,8 190A 187,7 182,8 185,

3

188,1 189, 0

186,76 280A 199,6 198,1 200,

8

197.8 197, 8

198,82

Dari hasil pengujian kekerasan dapat di buat grafik perbandingan nilai kekerasan pada daerah Logam las dengan fariasi arus yang telah digunakan.

Gambar 4.12 Grafik Nilai Kekerasan Daerah Logam Las

Dari grafik di atas dapat dilihat bahwa nilai kekerasan dari tiap-tiap specimen berbeda pada daerah Logam Las dengan arus 100A nilai rata-rata kekerasannya 184,8

HB, pada daerah logam Las dengan arus 190A nilai kekerasanya 186,76 HB, pada daerah Logam Las dengan arus 280A di peroleh nilai rata-ratakekerasannya 198,82 HB.

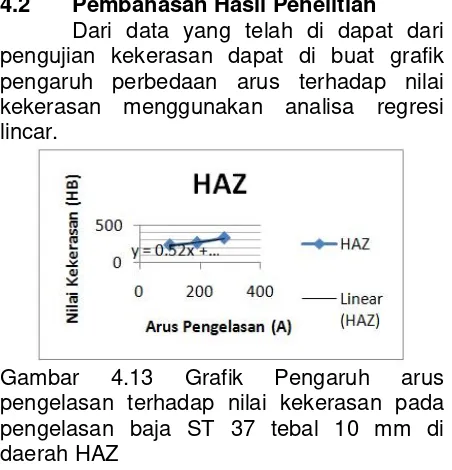

4.2 Pembahasan Hasil Penelitian

Dari data yang telah di dapat dari pengujian kekerasan dapat di buat grafik pengaruh perbedaan arus terhadap nilai kekerasan menggunakan analisa regresi lincar.

Gambar 4.13 Grafik Pengaruh arus pengelasan terhadap nilai kekerasan pada pengelasan baja ST 37 tebal 10 mm di daerah HAZ

Pada grafik di atas terlihat pada pengelasan menggunakan arus 100A nilai kekerasan pada daerah HAZ mendapatkan nilai paling kecil yaitu 232,1 HB, sedangkan pada pengealasan menggunakan arus 190A mendapatkan nilai kekerasan 262 HB. Sedangkan pada pengelasan menggunakan arus 280A mendapatkan nilai kekerasan tertinggi yaitu 325,7 HB. Hal ini di sebabkan karena panas yang terjadi di sekitar pengelasan ini paling tinggi, sehingga struktur butirankristal yang terbentuk menjadi lebih kasar. Butir-butir Kristal didominasi pearlite sedangkan kandungan ferrite jumlahnya sedikit.

Hubungan antara arus pengelasan dan nilai kekerasan bedasarkan analisa menggunakan regresi pada daerah HAZ di peroleh kebaikan suai(goodness of fite) dari persamaan regresi atau yang di sebut R Square mempunyai nilai 0,958. Ini berarti antara arus yang di gunakan dengan nilai kekerasan mempunyai nilai yang baik karena dari nilai di atas mendekati nilai 1 dan hubungan antara arus yang digunakan dengan nilai kekerasan memiliki hubungan yang kuat dan bernilai positip.

Gambar 4.14 Grafik Pengaruh arus pengelasan terhadap hasil kekerasan pada

pengelasan baja ST 37 tebal 10 mm di daerah Logam Las

Pada grafik 4.14 diatas terlihat pada pengelasan menggunakan arus 100A mempunyai nilai kekerasan 184,8 HB, nilai tersebut tersebut sangat mendekati nilai kekerasan dari logam induk yaitu 176,9 HB. Jika pada grafik di atas kita tarik garis lurus pada kekerasan 184,8 HB maka didapat arus optimum pada 123 A, atau dapat di katakan pada pengelasan dengan arus 100 A merupakan nilai optimum karena pada saat proses pengelasan arus las tidak akan tetap pada 100 A tetapi mempunyai rentang naik dan turun yang diijinkan sebesar 20%.

Hubungan anatara arus pengelasan dan nilai kekerasan berdasarkan analisa menggunakan regesi lincar pada daerah logam las diperolehkebaikan suai (goodness of fit) dari persamaan regresi atau yang di sebut R Square mempunyai nilai yang baik karena dari nilai di atas mendekati nilai 1 dan hubungan antara arus yang digunakan dengan nilai kekerasan memiliki hubungan yang kuat dan bernilai positif.

Hasil penelitian menunjukan adanya perbedaan nilai kekerasan dan struktur mikro dairi logam las maupun pada daerah HAZ dengan variasi arus yang arus yang digunakan dibandingkan dengan logam induk. Pada specimen material ST 37 tebal 10 mm yang masuk dalam kategori baja karbon sedang nilai kekerasan material tanpa pengelasan di peroleh 176,9 HB. Setelah di lakukan pengelasan nilai kekerasannya bisa dk berubah karena pada daerah ini panas yang merambat tidak dapat mempengruhi perubahan butir setiap daerah lasan.

ISU TEKNOLOGI STT MANDALA VOL.13 NO.1 JULI 2018 p-ISSN 1979-4819 e-ISSN 2599-1930 9 sebesar 55,2 HB) sedangkan nilai tertinggi

pada proses pengelasan menggunakan arus 280A yaitu sebesar 325,7 HB. Pada daerah logam las nilai kekerasan yang paling medekati logam induk terdapat pada penggunaan arus 100 A yaitu sebesar 184,8 HB.

Dari ketiga penggunaan arus tersebut rata-rata kekerasan yang paling mendekati logam induk terdapat pada penggunaan arus sebesar 100A yaitu pada daerah logam las, sedangkan pada daerah HAZ mengalami peningkatan karena masukan panas pada proses pengelasan maka daerah HAZ struktur kristalnya banyak berubah di bandingkan dengan logam induknya sehingga kekerasannya meningkat, hal ini terjadi karena banyaknya struktur pearlite pada daerah HAZ ini. Hal ini disebabkan karena masukan panas pada penggunaan arus 280 A tinggi struktur pada daerah tersebut akan mengalami perubahan yang cepat dan struktur mikro di dominasi oleh unsur pearlite dengan bentuk lebih kasar sehingga berbanding lurus degan kekerasannya.

Pada proses pengelasan menggunakan arus 100 A nilai kekerasan pada daerah HAZ mempunyai nilai paling kecil yaitu sebesar 232,1 HB tetapi pada saat pengelasan ada beberapa bagian yang mengalami cacat incompkite fusion hal ini di sebabkan karena panas yang masuk tidak mampu untuk meleburkan logam induk dengan sempurna sehingga cacat tersebut tidak dapat di hindarkan. Dengan kata lain pengelasan pada material ST 37 menggunakan arus 100A sebaiknya di hindarkan terutama untuk pengelasan bagian pengisian (Fill) maupun untuk bagian penutup (caping).

Perhitungan

Dengan menggunakan rumus berikut: = ∑ ( − )

− Nilai varian dapat ditentukan.

1. Logam induk

Arus Penguj 100A 180.5 182.5 185.5 187.5 189.5 13.3 190A 185.5 193.6 192.9 189.7 193.9 12.7 280A 200.3 201.2 201.2 196.8 196.5 5.6

Varian besar = 13,3 Varian kecil = 5,6

= 13,3

Varian gabungan s2dapat digunakan untuk mencari kesamaan harga rata-rata t, denganrumus

Artinya ada pengaruh perubahan arus terhadap kekerasan logam induk

2. Daerah HAZ

Aru

237.8 234.2 225.9 230.1 232.5 19.9 190

A

257.1 269.1 256 269.9 257.9 47.4 280

A

320.8 330.8 311.3 340.3 325.3 117. 7

Varian besar

= 117,7

Varian kecil

= 19,9

=

=

117,7

=

+

+

− 2

=

99.4 + 588.4

5 + 5 − 2

= 86

= √86 = 9.2

f =

+

− 2

= 8

v

2.975; f

max: 4 ; f

min: 4 = 6.39

< v

.4 ; 4

Varian gabungan s

2dapat digunakan untuk

mencari kesamaan harga rata-rata t,

denganrumus

=

−

1⁄

+ 1⁄

; =

+

− 2

=

325.7 − 232.1

9.2 1 5

⁄ + 1 5

⁄

= 16.7

t > t

.975(f = 8) = 2.306

Berarti kedua data berasal dari populasi yang

berbeda.

3. Daerah logam las

Arus

Penguji an 1

Penguji an 2

Penguji an 3

Penguji an 4

Penguji an 5

Varia n 100

A 182.3 185.5 182.8 184.5 188.9 6.9 190

A 187.7 182.8 185.3 188.1 189.9 7.6 280

A 199.6 198.1 200.8 197.8 197.8 1.8

Varian besar

= 6,9

Varian kecil

= 1,8

=

=

6.9

1.8

= 4.3

=

+

+

− 2

=

34.5 + 8.9

5 + 5 − 2

= 5.9

= √5.9 = 2.4

f =

+

− 2

= 8

v

2.975; f

max: 4 ; f

min: 4 = 6.39

< v

.4 ; 4

Varian gabungan s

2dapat digunakan untuk

mencari kesamaan harga rata-rata t,

denganrumus

=

−

1⁄

+ 1⁄

; =

+

− 2

=

198.82 − 184.8

2.4 1 5

⁄ + 1 5

⁄

= 9.7

t > t

.975(f = 8) = 2.306

Berarti kedua data berasal dari populasi yang

berbeda.

1. Logam Induk

=

+

+

+

+

=

, , , . .= 199.2

x

atas=

+ ∗

√x

bawah=

– ∗

√

= √

(Deviasi) = 3.4

atas

=

. + ,

.√

= 207,03 (batas

atas)

bawah

=

. − ,

.

√

= 191,37(batas

ISU TEKNOLOGI STT MANDALA VOL.13 NO.1 JULI 2018 p-ISSN 1979-4819 e-ISSN 2599-1930 11

2. Daerah HAS

=

=

, , . , ,= 325,7

atas

=

+

√bawah

=

−

√

= √

(Deviasi) = 9,2

atas

=

,

+

,

,

√

=

317,87 (

ℎ

)

bawah

=

, −

,

,

√

=333,52 (batas

atas)

3. Daerah Logam Las

=

=

, , , , ,= 186,76

atas=

+

√

bawah

=

−

√= √

(Deviasi) = 2,4

atas

=

,

+ ,

,

√

=206,64(batas

atas)

bawah

=

,

− ,

,

√

=

190,99

( batas

bawah)

V. Simpulan dan Saran 5.1 Simpulan

Dari penelitian ini dapat di ambil kesimpulan sebagai berikut :

a. Hubungan antara arus pengelasan dan nilai kekerasan bedasarkan analisa menggunakan regresi linear pada daerah logam las maupun pada daerah HAZ antara arus yang di gunakan dengan nilai kekerasan mempunyai nilai yang baik karena dari nilai keduanya mendekati nilai 1 dan hubungan antara arus yang di gunakan dengan nilai kekerasa memiliki hubungan yang kuat dan bernilai positif.

b. Pada pengelasan menggunakan arus 280 A merupakan arus yang paling ideal untuk mengelas logam jenis ST 37 Tebal 10 mm karena nilai kekerasan tersebut hampir sama dengan nilai kekerasan pada logam induk tanpa penelasan.

c. Pada daerah HAZ pengelasan dengan menggunakan arus 280A di dapat nilai kekerasan tertinggi di bandingkan specimen lainnya yaitu sebesar 325,7 HB, hal ini menyebabkan material ini mempunyai sifat mekanik kekuatannya tinggi, sedangkan keulatannya rendah.

d. Pada pengelasan menggunakan arus 100A terdapat cacat las jenisincomplite fusion, hal ini disebabkan panas yang dihasilkan tidak cukup untuk melelehkan logam jenis ST 37 Tebal 10 mm

180 200 220

1 2 3 4 5

Grafik logam induk

logam induk batas atas

250 300 350

1 2 3 4 5

Daerah HAS

logam induk batas atas

180 190 200 210

1 2 3 4 5

Daerah Logam Las

5.2 Saran

a. Untuk menghasilkan keseragaman kekerasan dan struktur mikro pada daerah logam induk, daerah HAZ dan daerah logam las sebaiknya dilakukan pemanasan awal dan pemanasan antara jalur las sebesar 150˚C, sedangkan setelah selesai melakukan pengelasan dilakukan PWHT pada suhu 590 - 675˚C

b. Pada saat pembentukan specimen uji agar di perhatikan proses permesinan agar sifat material hasil lasan tidak berubah karena pengaruh permesinan.

c. Pada pengujian struktur material sebaiknya menggunakan pembesaran yang lebih tinggi atau menggunakan SEM (Scanin Elektron Microscope) agar mendapatkan strukturnya yang lebih jelas dan detail.

d. Ferrite disini adalah yang membentuk kristal-kristal kecil yang disebut ferritre acicular, dan ferrite yang membentuk memanjang adalah ferrite widmanstatten.

e. Butiran kristal-kristal yang ada bentuknya semakin kasar dan jumlah ferrite dan pearlite hampir seimbang. Ferrite kebanyakan disini benbentuk kristal-kristal besar, ada juga yang memanjang, dimana ferrite yang memanjang adalah ferrite windmanstaten.

Daftar Pustaka

ASM International,1993ASM Handbook, Volume 1, Properties and Selection : Irons, Steels, and High-Performace Alloys

__________,1993.ASM Handbook, Volume 6, Welding, Brazing, And Soldering

__________,2004. ASM Handbook, Volume 9, Metallography and microstructures

AWSD1,1 /D1,1M 2004 , Structual Welding Code –Stell 19 Th Edition American Welding Society,Miami

Annual Book Of ASTM IX Standard, 2010, Iron And Steel Product

Dieter George E ,1992, Mechanical Metalurgi, London Mc, Graw Hill Book Co

HarsHarsono Wirsumarto dan Okumura Thosie, 1991, Teknologi Pengelasan Jakarta,Pt,Pradnya Paramita

Heri Heri Sonawan MT ,Ir,2003.Las Busur Listrik, FCAW Dan Pemeriksaan Hasil Pengelasan, Bandung Alfabeta

Sof Sofar Napitupuluh Ir, 2000, Aplikasi Pengelasan Bandung

RachRahmat Supardi H , 1997, Pengetahuan Material , Bandung Tarsono

Tata Tata Surdia Ms Met,E, Prof, Ir Dan Saito Shinreoku , Prof, Dr 1992 Pengetahuan Bahan Teknik , Jakarta, PT Pradnya Paramita