Universitas Indonesia Fakultas Teknik

Kode Mata Kuliah : ENGE600008

Mata Kuliah :KESEHATAN, KESELAMATAN KERJA DAN

LINDUNG LINGKUNGAN

Tugas No : 2

Judul Makalah : Metode Hazop Untuk Instalasi Pengisian Bahan Bakar Premium pada Underground Tank SPBU

Kelompok : 15

Nomor dan nama mahasiswa

1. Arina Devi 1306391863

2. Choirunnisa Muthi’ah 1306448672 3. Distria Putri Wulandari 1306392014

4. Indira Dwi Larasati 1306391876

BAB I PENDAHULUAN

A. Latar Belakang

Aspek keselamatan dan kesehatan kerja menjadi hal yang sangat penting untuk diperhatikan oleh suatu instansi atau perusahaan karena dampak kecelakaan kerja akan berimbas pada citra perusahaan dan menurunkan image perusahaan di

mata clients, media dan pekerja lainnya.

Keselamatan dan kesehatan kerja di tempat kerja adalah bentuk komitmen dan merupakan tanggung jawab dari perusahaan atau pemilik perusahaan kepada pegawainya. Guna memenuhi kewajiban ini, maka dilaksanakan serangkaian analisis untuk mengidentifikasi bahaya dan berbagai kelemahan (potensi resiko) baik pada proses disain maupun dalam operasional suatu sistem/unit plan yang kemungkinan dapat menimbulkan berbagai konsekuensi yang tidak diinginkan. Harapannya adalah untuk menghasilkan rekomendasi atau tindakan apa yang dapat dilakukan untuk mengeliminasi berbagai resiko/permasalahan yang

mengganggu jalannya proses tersebut atau mengurangi konsekuensi-konsekuensi yang muncul, secara sistematis, terstruktur dan baku.

Salah satu teknik analisis yang direkomendasikan oleh OHSA yaitu Hazard and operability study. Hazop adalah teknik analisis resiko kualitatif yang digunakan untuk mengidentifikasi kelemahan dan bahaya dalam proses fasilitas/plant pada lingkungan atau sistem yang ada. Kerusakan pada salah satu komponen akan menyebabkan kerusakan yang lebih besar pada seluruh power plant dan dapat membahayakan kehidupan manusia yang berada di sekitarnya. Metode ini digunakan sebagai upaya pencegahan sehingga proses yang berlangsung disuatu plant/sistem dapat berjalan dengan lancar dan aman.

Setiap industri proses pasti memiliki berbagai parameter operasi seperti suhu, tekanan, aliran, campuran, level, reaksi dan lainnya. Teknik Hazops

menggunakan unsur parameter sebagai pendekatan utamanya. Bahaya dalam industri proses dapat terjadi karena adanya penyimpangan (deviasi) dalam parameter operasi yang melewati batas toleransinya. Tekanan yang meningkat

melampaui daya tahan bejana dapat mengakibatkan peledakan. Aliran yang terhambat karena buntu dapat mengakibatkan gangguan operasi serius.

Hazard and Operability Study adalah teknik identifikasi bahaya yang digunakan untuk industri proses seperti industri kimia, petrokimia dan kilang

minyak. Pertama kali dikembangkan oleh teknisi ICI sebuah perusahaan kimia di Inggris, pada saat mereka melakukan rancang bangun pabrik baru. Instalasi kilang atau pabrik kimia sangat komplek dan rumit, untuk melakukan kajian dengan cara biasa (safety review) untuk fasilitas ini sangatlah sulit. Dengan teknik Hazop identifikasi bahaya dapat dilakukan dengan teliti, sistematis dan komperhensif.

B. Masalah atau Topik Bahasan

Bertolak dari latar belakang di atas, masalah yang dibahas dalam makalah ini adalah sebagai berikut:

1) Apakah yang dimaksud dengan Hazard and Operability Study (HAZOP)? 2) Apakah tujuan dan manfaat HAZOP?

3) Apa saja komponen-komponen dari HAZOP?

4) Bagaimana menentukan anggota tim ahli yang berkompeten untuk menganalisis HAZOP?

5) Bagaimana prosedur dan proses mengidentifikasi bahaya dengan menggunakan metode HAZOP?

6) Bagaimana membuat laporan rekomendasi berdasarkan hasil analisis? 7) Apakah yang menjadi kekurangan dan kelebihan teknik HAZOP?

Sesuai dengan masalah diatas, penulisan makalah ini dimaksudkan untuk menginformasikan dan menjelaskan:

1) Definisi, latar belakang dan karakteristik HAZOP. 2) Tujuan, manfaat, terminologi dan tim analisis HAZOP. 3) Proses dan prosedur dalam studi HAZOP.

4) Kelebihan dan kekurangan metode HAZOP.

BAB II PEMBAHASAN

A. Definisi

The Hazard and Operability Study dikenal sebagai HAZOP adalah standar teknik analisis bahaya yang digunakan dalam persiapan penetapan keamanan dalam sistem baru atau modifikasi untuk suatu keberadaan potensi bahaya atau masalah operabilitasnya. HAZOP adalah pengujian yang teliti oleh group spesialis dalam bagian sebuah sistem apakah yang akan terjadi jika komponen tersebut dioperasikan melebihi dari normal model desain komponen yang telah ada. Sehingga HAZOP didefinisikan sebagai system dan bentuk penilaian dari sebuah perancangan atau proses yang telah ada atau operasi dengan maksud untuk mengidentifikasi dan mengevaluasi masalah-masalah yang mewakili resiko-resiko perorangan atau peralatan atau mencegah operasi yang efisien. HAZOP merupakan teknik kualitatif yang berdasarkan pada GUIDE-WORDS dan dilaksanakan oleh tim dari berbagai disiplin ilmu.

B. Latar Belakang Hazop

Hazard and Operability Studies (HAZOP) pertama kali dikembangkan oleh ICI tahun 1960an oleh Dr. H.G Lawley pada sebuah perusahaan kimia di Inggris. Karena itu pula, HAZOP lebih sering diimplementasikan pada industri kimia. Namun seiring dengan makin dibutuhkannya teknik-teknik analisis hazard, beberapa industri lain, misalnya industri makanan, farmasi, dan pertambangan (termasuk pengeboran minyak dan gas lepas pantai), juga mulai banyak menerapkan HAZOP.

C. Karakteristik Hazop

1. Sistematis, penilaiannya sangat terstruktur dengan mengandalkan pada penggunaan kata bantu (guide words) dan unsur parameter sebagai pendekatan utamanya serta gagasan tim (brainstroming) untuk proses peninjauan secara komperhensif.

3. Dapat diterapkan pada berbagai macam sistem atau prosedur.

4. Kebanyakan digunakan sebagai sistem pemeringkatan teknik penilaian resiko (risk assesment).

5. Utamanya menghasilkan kesimpulan laporan yang bersifat kualitatif meskipun demikian beberapa dasar kuantitatif juga sangat dimungkinkan.

D. Tujuan

1. Untuk meninjau suatu proses atau operasi pada suatu sistem secara sistematis dan untuk menentukan apakah proses penyimpangan dapat mendorong kearah kejadian atau kecelakaan yang tidak diinginkan.

2. Untuk mengenali berbagai macam masalah kemampuan operasional (operability) pada setiap proses akibat adanya penyimpangan-penyimpangan terhadap tujuan perancangan (design intent), baik di pabrik yang sudah beraktivitas maupun pabrik yang baru/akan dioperasikan.

3. Untuk pemeriksaan akhir ketika perencanaan yang mendetail telah terselesaikan.

4. Untuk mengidentifikasi modifikasi yang harus dilakukan guna mengurangi masalah resiko dan pengoperasian pada suatu fasilitas.

5. Untuk memastikan bahwa alat/sistem pengaman yang sudah diterapkan telah sesuai dan cukup untuk membantu mencegah terjadinya kecelakaan serta mengurangi kemungkinan terjdinya shutdown yang tidak terjadwal.

E. Manfaat HAZOP

1. Dapat mengetahui secara pasti profile tingkat risiko yang ada dalam fasilitas proyek.

2. Dapat digunakan untuk menentukan skala prioritas permasalahan keselamatan yang ada dalam operasi proyek sebagai masukan untuk menetapkan program kerja.

3. Identifikasi operability dimaksudkan agar proses dapat berjalan normal sehingga mengurangi/menghilangkan kemungkinan terjadinya kecelakaan serta dapat meningkatkan plant performance (product quality, production rate). 4. Untuk penghematan biaya (khususnya pada proses/plant yang baru dibangun),

sehingga perubahan/improvisasi aliran proses yang dilakukan pada masa yang akan datang dapat lebih efisien.

5. Dapat digunakan sebagai acuan dan pedoman bagi semua pihak yang terkait dengan operasi Proyek.

F. Waktu Pelaksanaan Hazop

Secara ideal Hazop study sebaiknya dilakukan sesegera mungkin dalam tahap perancangan untuk melihat dampak dari perancangan itu. Biasanya dilakukan sebagai pemeriksaan akhir ketika perencanaan mendetail (final design) telah dilaksanakan. Dapat juga dilakukan pada fasilitas yang ada untuk mengidentifikasi modifikasi yang harus dilakukan guna mengurangi masalah resiko dan pengoperasian, bahkan sesudah terjadinya kecelakaan dan/ pergantian, penambahan modifikasi peralatan sangat disarankan untuk melakukan analisa HAZOPS kembali.

G. Tim Hazop

Team pada umumnya terdiri dari:

1. Project Engineer, yang bertugas untuk menjaga biaya yang akan dikeluarkan 2. Process Engineer, biasanya seorang chemical engineer yang membuat

flowsheet

3. Commissioning Engineer, yang bertugas menjalankan pabrik

4. Safety Engineer, yang bertugas memastikan bahwa studi telah dilakukan dengan mengacu pada code/standard dan peraturan yang berlaku lainnya. 5. Instrument Engineer, yang kompeten di bidang instrumen

H. Terminologi Hazop

Berikut ini adalah terminologi (key words) yang sering digunakan untuk mempermudah pelaksanaan Hazop antara lain:

1. Node: Titik/bagian yang ditentukan sebagai objek analisa

2. Design Intent: Fungsi, sistem, parameter dan besaran yang telah ditetapkan/dirancang agar proses dapat berjalan lancar.

3. Guide Word: Kata-kata Singkat yang digunakan untuk memberikan gambaran tetang penyimpangan dari tujuan proses atau disain.

Tabel 1. Guide Word HAZOP

Guide-word Arti Contoh

No (Not, None) Tidak ada tujuan perancangan

yamg tercapai Tidak ada aliran ketika produksi More (More of Higher) Peningkatan kuantitatif pada

parameter

Suhu lebih tinggi dibanding perancangan

Less (Less of Lower) Penurunan kuantitatif pada

Than) terjadi. yang sama (kesalahan logika/kesalahan manusia) Part of Hanya beberapa tujuan

perancangan yang tercapai

Hanya sebagian dari system yang berhenti

Reverse Lawan dari tujuan perancangan

terjadi Aliran balik terjadi ketika system dimatikan Other Than (Other) Penggantian lengkap-kegiatan

lain terjadi

Adanya cairan dalam perpipaan gas

4. Parameter: Rujukan/ukuran proses tertentu yang ditinjau. Parameter khusus yang paling lazim dipakai adalah flow, temperatur, pressure.

5. Deviation: Proses Hazop akan menghasilkan/menciptakan penyimpangan-penyimpangan dari desain proses yang sesungguhnya dengan mengkombinasikan antara guideword (no, more, less, dll) dengan parameter proses sehingga menghasilkan kemungkinan penyimpangan dari desain yang ada. Berikut ini adalah contoh penggabungan antara guide word dan parameter.

Tabel 2. Kombinasi antara parameter dan guide word

Parameter / Guide

Word More Less None Reverse As well as Part of Otherthan

Flow high flow low flow no flow reverse flow deviating concentration contamination deviating material

Pressure high pressure low pressure vacuum delta-p explosion

Temperature high temperature low temperature

Level high level low level no level different level

6. Cause: Alasan yang dikemukakan mengapa suatu penyimpangan dapat terjadi. 7. Consequence: Akibat atau kosekuensi yang dihasilkan jika terjadi

penyimpangan.

8. Safeguard: Peralatan atau instrumen yang ditambahkan untuk tujuan pengendalian dan pengamanan serta sistem yang dibuat secara administratif untuk mencegah terjadinya suatu penyimpangan atau mengurangi kosekuensi. 9. Severity: Tingkat keparahan yang diperkirakan dapat terjadi.

10. Likelihood: Kemungkinan terjadinya konsekuensi dengan sistem pengaman yang ada.

11. Action (tindakan yang dilakukan), yaitu apabila suatu penyebab dipercaya akan mengakibatkan konsekuensi negatif, harus diputuskan tindakan-tindakan yang harus dilakukan. Tindakan ini dibagi menjadi dua kelompok yaitu tindakan yang mengurangi atau menghilangkan penyebab dan tindakan yang menghilangkan akibat (konsekuensi).

I.Proses Hazop 1) Definition

a. Menentukan ruang lingkup dan tujuan analisis, apakah untuk membuat disain sistem yang baru ataukah pada sistem yang sudah ada yang kemungkinan belum dianalisis dan untuk memodifikasi suatu sistem.

b. Memilih tim dan menentukan tanggung jawabnya.

2) Preparation

a. Mengumpulkan gambaran selengkap-lengkapnya serta mendatail untuk setiap proses yang ada pada sebuah pabrik. Informasi-informasi yang harus tersedia dalam proses Hazop antara lain: Process flow diagram ( PFS or PFD ), Piping and Instrumentation Diagrams (P & IDs), Layout Diagrams, Material safety data sheets, Provisional operating instruction, Equipment data sheets start-up and emergency shut-down procedures dan laporan Hazop sebelumnya.

b. Menjadwalkan pertemuan studi.

3) Examination

Prosedur utama HAZOP adalah:

1. Pengumpulan gambaran selengkap-lengkapnya setiap proses yang ada dalam sebuah pabrik

2. Pemecahan proses (processes breakdown) menjadi sub-proses-sub-proses yang lebih kecil dan detail. Untuk memperjelas pemisahan antar sub-proses, diberikan simpul (node) pada ujung setiap sub-proses, Tidak ada ketentuan khusus tentang pembatasan “rentang” proses, contohnya:

3. Pencarian kemungkinan-kemungkinan adanya penyimpangan pada setiap proses melalui penggunaan pertanyaan-pertanyaan yang sistematis (model-model pertanyaan pada HAZOP dirancang sedemikian rupa/ menggunakan beberapa kata kunci/keywords/guidewords, dimaksudkan untuk mempermudah proses analisis).

4. Melakukan penilaian terhadap setiap efek negatif yang ditimbulkan oleh setiap penyimpangan (bersama konsekuensinya) tersebut di atas. Ukuran besar kecilnya efek negatif ditentukan berdasarkan keamanan dan keefisienan kondisi operasional pabrik dalam keadaan normal.

Select a process section or operating step Explain design intention of the process section or operating step Select a process variable or task Apply guide word to process variable or task to develop meaningful deviation Examine consequen ces associated with deviation (assuming all protection fails) List possible causes of deviation Identify existing safeguards to prevent deviation Assess acceptabilit

y of risk based on consequenc es, causes, and protection Develop action items Repeat for all guide words Repeat for all process variables or tasks

Prosedur HAZOP menggunakan tahapan-tahapan untuk menyelesaikan analisis sebagai berikut :

1. Mulai dengan flowsheet yang detail. Pecah flowsheet ke dalam beberapa jumlah unit proses. Pemecahan proses (processes breakdown) menjadi sub-proses-sub-proses yang lebih kecil dan detail. Untuk memperjelas pemisahan antar sub-proses, diberikan simpul (node) pada ujung setiap sub-proses. Misalnya yang akan diteliti adalah area reaktor

2. Pilih studi node yakni unit mana yang akan dilakukan studi. Misalnya area reactor adalah vesselnya.

3. Jelaskan desain dari studi node-nya. Sebagai contoh, vessel V-1 didesain untuk menyimpan ketersediaan benzene dan menyediakannya untuk reaktor.

4. Tentukan parameter proses yaitu: flow, level, temperature, pressure, concentration, pH, viscosity, keadaan (padat, cair, gas), agitasi, volume, reaksi, sampel, komponen, start, stop, stability, power, inert.

5. Terapkan guideword ke parameter proses untuk melihat penyimpangan-penyimpangan yang mungkin terjadi.

6. Identifikasi akibat/konsekuensi yang mungkin terjadi dan apa penyebabnya (cause).

7. Identifikasi sistem atau alat pelindung/pengaman (safeguard), alat deteksi dan mesin penanda yang ada.

8. Berikan saran/rekomendasi (Apa? Oleh siapa? Kapan?) 9. Mencatat semua informasi.

10. Ulangi tahap 5 ke tahap 10 sampai semua guideword yang digunakan diaplikasikan pada parameter yang dipilih.

11. Ulangi tahap 4 ke tahap 11 sampai semua parameter proses dipertimbangkan pada studi node yang diberikan.

12. Ulangi tahap 2 ke tahap 12 sampai studi node dipertimbangkan pada bagian yang diberikan dan lanjutkan pada bagian lain di flowsheet.

Identify existing safeguards

to prevent deviation

Assess acceptabilit

y of risk based on consequenc

es, causes, and protection

Gambar 1. Diagram Flow metode analisis HAZOP

4) Documentation and Follow up

1. Mencatat semua hasil evaluasi

2. Membuat laporan berdasarkan hasil studi.

3. Membuat kegiatan implementasi sebagai tindak lanjut. 4. Mempelajari kembali beberapa sistem bila perlu. 5. Membuat laporan final.

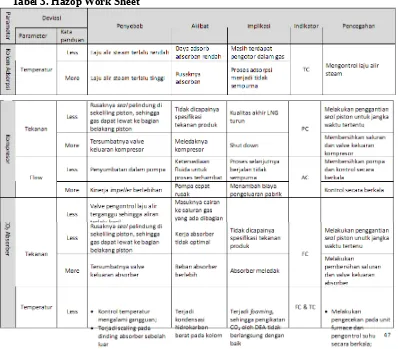

Tabel 3. Hazop Work Sheet

J. Hazop Result

1. Perubahan kecil pada perancangan bejana dan sistem perpipaan. 2. Perubahan besar pada bentuk rancangan keseluruhan,

penambahan peralatan pabrik.

3. Penambahan alat-alat instrumentasi, untuk pengendalian rutin dan perlindungan pabrik.

4. Perubahan tata letak alat.

5. Perubahan prosedur dan perintah pengoperasian alat/operasi.

K. Kekurangan HAZOP

1. Prosesnya memakan waktu lama dan melelahkan

2. Hazop tidak cukup efektif jika berurusan dengan multiple failure. 3. Cenderung memperkirakan kerusakan, tingkat keparahan dari material

konstruksi tidak dimunculkan.

4. Metode ini tidak akan mampu memberikan penyelesaian perancangan yang memadai untuk pokok-pokok permasalahan yang berkaitan dengan human factor karena hanya berorientasi pada perangkat keras dan prosesnya. 5. Hazop tidak mengidentifikasi semua penyebab penyimpangan dan karena

itu mengabaikan banyak skenario.

L. Kelebihan HAZOP

1. Teknik analisis bahaya disusun secara sistematis, komperhensif dan fleksibel baik sebelum suatu sistem berproduksi, bisa juga mengidentifikasi modifikasi pada peralatan yang sudah ada untuk mengurangi masalah resiko dan pengoperasian.

2. Hazop dapat mengidentifikasi dengan tepat apa saja penyimpangan-penyimpangan kritis yang terjadi dan penyebabnya.

3. Tidak hanya fokus pada safety, tapi juga mengidentifikasi hazard (mencegah kecelakaan) dan operability (berjalan lancarnya suatu proses sehingga meningkatkan plant performance).

4. Cocok dilakukan secara berkelompok yang melibatkan ahli-ahli dari multi disiplin ilmu dan dipimpin oleh spesialis keselamatan kerja yang berpengalaman atau konsultan khusus.

5. Penggunaan kata kunci (guide word) sangat efektif untuk menjaga para partisipan yang melakukan Hazop agar tidak ada point yang terlupakan.

J. Metode Pengisian Tangki Bahan Bakar Premium

Salah satu kegiatan Depot X adalah menerima, menimbun, dan menyalurkan BBM jenis Premium. Premium diterima Depot X melalui pipa

dari Kilang Balongan dengan sistem interface, yaitu pengiriman tiga jenis BBM secara bersama-sama dengan menggunakan Kerosin (Minyak Tanah) sebagai media penyekat. Jalur pipa ini terbentang sepanjang 221 km dengan diameter 16 inchi. Premium yang diterima selanjutnya ditampung dan disimpan dalam tangki timbun yang terletak di area tank farm. Operasi penimbunan dilakukan dengan pengaturan yang ketat berdasarkan ketersediaan tangki dan untuk mencegah agar premium yang diterima tidak melampaui kapasitas tangki timbun yang tersedia sehingga tidak terjadi overfilling. Premium kemudian disalurkan ke konsumen dengan menggunakan mobil tangki. Pengisian mobil tangki dilakukan di lokasi Filling Shed atau bangsal pengisian.

Berdasarkan pedoman Dow’s Fire and Explosion Index, dalam menentukan unit proses yang akan diteliti, maka unit proses yang dipilih adalah unit proses yang diperkirakan memiliki potensi bahaya yang besar dan dapat menimbulkan kerugian yang besar jika terjadi kebakaran dan ledakan. Selain itu, unit proses minimal menangani 5.000 pounds atau sekitar 600 gallons flammable, combustible, atau reactive material [4,5].

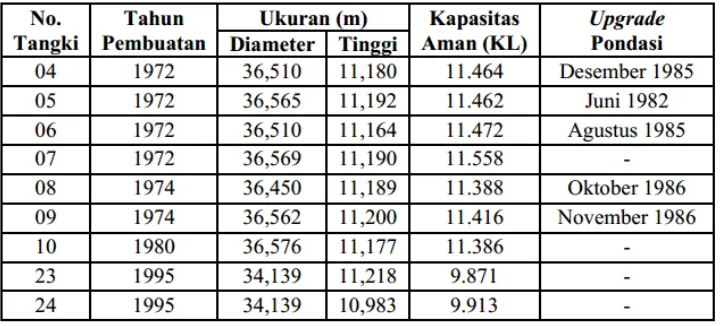

Depot X memiliki sembilan tangki timbun premium. Dari Tabel 1, terlihat bahwa kapasitas aman tangki terkecil adalah kapasitas Tangki Nomor 23 yaitu sebesar 9.871 KL (setara dengan 2.607.918,2 gallons karena 1 liter = 0.2642 gallons (US)). Oleh karena itu, semua tangki premium yang ada di Depot X telah memenuhi syarat untuk dapat diteliti karena menangani lebih dari 600 gallons flammable material.

Dari Tabel 1, terlihat pula bahwa dari sembilan tangki premium yang ada, tangki Nomor 07 memiliki kapasitas aman yang terbesar. Selain itu, tangki Nomor 07 dibuat pada tahun 1972 dan belum pernah mengalami upgrade pondasi. Oleh karena itu, dari sembilan tangki premium yang ada, tangki yang akan menjadi unit proses (objek penelitian) adalah tangki Nomor 07. Tangki Nomor 07 merupakan fixed cone roof tank yang dilengakapi bundwall dari beton dengan ketinggian 1,5 meter.

Tersedia tujuh buah tangga yang dapat digunakan sebagai akses menuju ke tangki Nomor 07. Tangki juga dilengkapi dengan deluge spay dan foam system. Seperti yang telah diuraikan sebelumnya, berdasarkan pedoman Dow’s Fire and Explosion Index, langkah-langkah penilaian potensi bahaya kebakaran dan ledakan dimulai dari memilih unit proses, menentukan MF, menentukan F3 dengan menghitung F1 dan F2, sampai menentukan F&EI [4,5]. MF adalah nilai yang menggambarkan potensi energi yang dibebaskan saat kebakaran dan ledakan, yang dihasilkan dari pembakaran atau reaksi kimia lainnya. MF diperoleh dari Nf dan Nr yang masing- masing menggambarkan nilai flammability dan reactivity (atau instability).

Berdasakan NFPA Hazard ID dalam MSDS premium, diketahui bahwa premium memiliki nilai Health = 1, Flamability = 3, Reactivity = 0 (Pertamina) [10]. Oleh karena itu, premium memiliki nilai MF sebesar 16 karena memiliki nilai Nf = 3 dan Nr = 0. Dalam Pedoman Dow’s Fire and Explosion Index, F1 dan F2 merupakan gambaran process hazard yang dikuantifikasi dengan ”penalti” sebagai faktor dalam perhitungan. Tidak semua penalti dapat digunakan untuk proses yang sedang dievaluasi.

Tabel 4. Tangki timbun BBM jenis premium di depot X

Tabel 5. MF, F1, F2, F3 dan F&EI

Dalam penelitian ini, penalti ditentukan dengan mengkaji data sekunder dan melakukan pengecekan lapangan dengan melakukan survey dan observasi secara langsung. Hasilnya kemudian didiskusikan dengan dengan pihak profesional (Petugas di Depot X) dan pihak akademisi. Oleh karena itu, hasil penelitian ini cukup valid dan objektif. F1 adalah faktor utama yang berperan dalam menentukan besarnya kerugian dari insiden. General process hazards meliputi enam item yaitu exothermic chemical reactions, endothermic processes, material handling and transfer, enclosed or indoor process units, access, dan drainage and spill control. Dari Tabel 5, terlihat bahwa F1 pada tangki Nomor 07 adalah sebesar 2,35. Nilai tersebut diperoleh dari penjumlahan seluruh nilai penalti dari setiap item yang ada dalam general process hazards dan penalti dari base faktor (1,00), sebagai berikut:

Tidak ada penalti (0,00) karena unit proses merupakan tangki timbun sehingga tidak terdapat reaksi eksotermis.

b. Reaksi Endotermis

Tidak ada penalti (0,00) karena unit proses merupakan tangki timbun sehingga tidak terdapat reaksi endotermis.

c. Pemindahan dan Penanganan Material

Mendapat penalti 0,85 karena unit proses merupakan tangki timbun atau tempat penyimpanan berbentuk silinder yang berisi Premium yang merupakan flammable liquid dengan Nf = 3.

d. Unit Proses Tertutup

Tidak ada penalti (0,00) karena unit proses merupakan tangki timbun yang tidak dalam keadaan tertutup.

e. Access (Jalan)

Tangki Nomor 07 memiliki diameter sebesar 36,569 m dan memiliki luas permukaan bawah tangki sebesar 1049,774 m2. Berdasarkan observasi

peneliti, diketahui bahwa tersedia tujuh buah tangga yang dapat digunakan sebagai akses menuju ke tangki Nomor 07. Oleh karena itu, walaupun luas permukaan bawah tangki lebih dari 925 m2, pada tangki terdapat akses yang

cukup untuk operasi pemadaman pada tangki (lebih dari dua akses). Berdasarkan hal tersebut, maka pada item ini tidak terdapat penalti (0,00). f. Saluran Pembuangan dan Pengendalian

Tumpahan mendapat penalti 0,50 karena tangki dikelilingi dengan tanggul dari beton.

F2 adalah faktor yang dapat meningkatkan probabilitas potensi insiden. F2 merupakan kondisi proses yang spesifik yang berdasarkan sejarah berkontribusi menjadi penyebab utama insiden kebakaran dan ledakan. Dari Tabel 5, terlihat bahwa F2 pada Tangki Nomor 07 adalah sebesar 3,16. Nilai tersebut diperoleh dari penjumlahan seluruh nilai penalti dari setiap item yang ada dalam special process hazards dan penalti dari base faktor (1,00), sebagai beikut:

a) Material Beracun

Mendapat penalti 0,20 karena pada item ini penalti ditentukan dengan mengalikan Nh material dengan 0,20. Berdasarkan NFPA Hazard ID, premium memiliki Nh = 1 (Pertamina) [10]. Oleh karena itu, besarnya penalti pada item ini adalah:

Penalti = 0,20 x Nh Material = 0,20 x 1 = 0,20 b) Tekanan Bawah Atmosfir

Tidak ada penalti (0,00) karena unit proses adalah tangki timbun yang merupakan atmosferic storage tank, yaitu tangki yang dioperasikan pada atau sedikit di atas tekanan atmosfir.

c) Temperatur operasi pada atau dekat flammable

Range premium merupakan flammable liquid dan memiliki Nf = 3 (Pertamina) [10]. Pada saat pengisian premium ke dalam tangki, premium yang masuk akan mendorong uap di atasnya sehingga semakin tinggi cairan maka ruang uap akan semakin sedikit. Oleh karena itu, sebagian uap akan terdorong ke luar melalui lubang vent atau PV Valve. Sedangkan saat premium keluar dari tangki, cairan akan menurun sehingga ruang uap bertambah besar yang memungkinkan udara/oksigen masuk ke dalam tangki [3]. Berdasarkan hal tersebut, maka pada item ini penalti yang diperoleh sebesar 0,50.

d) Ledakan Debu

Tidak ada penalti (0,00) karena unit proses adalah tangki timbun yang berisi flammable liquid sehingga tidak berhubungan dengan debu.

e) Tekanan Pelepasan

Tangki Nomor 07 merupakan atmosferic storage tank sehingga memiliki tekanan operasi normal sebesar 1 atm (0 psig). Premium merupakan flammable liquid dengan titik nyala dibawah 100oF. Penalti ditentukan

dengan memasukkan besarnya nilai tekanan operasi (0 psig) ke persamaan untuk flammable and combustible liquids dengan titik nyala di bawah 140oF (60oC) yang terdapat dalam pedoman Dow’s Fire and Explosion

Index. Berdasarkan perhitungan, didapatkan hasil sebesar 0,16109. Berdasarkan hal tersebut, maka pada item ini mendapat penalti sebesar 0,16.

Tidak ada penalti (0,00) karena unit proses merupakan tangki timbun yang terbuat dari carbon steel dengan temperatur transisi (ductile/brittle) sebesar -20 – 0oC. Sedangkan rata-rata temperatur operasional di tangki sekitar

32oC [3,11].

g) Jumlah Material

Penalti sebesar 1,00 pada item ini didapat dengan perhitungan sebagai berikut:

• Volume Bersih Tangki = 11.508.463 liter [11]

• Massa Jenis Premium pada 32oC = 0,800 g/ml = 0,800 kg/liter [11]

• Massa Premium = Massa Jenis x Volume

= 0,800 kg/liter x 11.508.463 liter = 9.206.770,400 kg

= 20.297.246,02 lb (karena 1 kg = 2,2046 lb) • Premium merupakan gasoline memiliki energi

(Hc) = 18,8 x 103 BTU/lb [4,5]

• Total energi dalam tangki = 20.297.246,02 lb x 18,8 x 103 BTU/lb = 381,588 x 109 BTU

• Nilai 381,588 x 109 BTU dimasukan ke persamaan Class I Flammable Liquids yang terdapat dalam Pedoman Dow’s Fire and Explosion Index dan didapatkan hasil penalti sebesar 1,00.

BAB III PENUTUP A. Kesimpulan

1. HAZOP dapat mengetahui secara pasti profile tingkat risiko yang ada dalam fasilitas proyek.

2. HAZOP dapat digunakan untuk menentukan skala prioritas permasalahan keselamatan yang ada dalam operasi Proyek sebagai masukan untuk menetapkan program kerja.

3. HAZOP dapat digunakan sebagai acuan dan pedoman bagi semua pihak yang terkait dengan operasi Proyek.

4. Hazop dapat mengidentifikasi dengan baik apa saja penyebab bahaya dan identifikasi yang tepat atas penyimpangan-penyimpangan kritis yang terjadi.

5. Hazop adalah sebuah teknik analisis bahaya yang disusun secara sistematis, komperhensif dan fleksibel.

6. Hazop tidak mengidentifikasi semua penyebab penyimpangan dan karena itu mengabaikan banyak skenario.

B. Saran

1. Semua perusahaan sebaiknya menerapkan HAZOP dengan baik sesuai prosedur dan proses penerapannya.

2. Oleh karena Hazop tidak dikerjakan secara individual melainkan bersama dengan tim, maka diharapkan setiap personil harus berkontribusi secara aktif dalam brainstorming, bertanggung jawab, kritis dan menghindari diskusi yang tidak berujung dengan tetap fokus pada point yang telah ditetapkan.

3. Hazop memakan waktu yang panjang dan melelahkan, akibatnya cenderung mengikis tingkat kewaspadaan dan antusiasme para analisator, maka tingkat keakuratan hasil analisis dengan teknik ini sangat membutuhkan komitmen yang tinggi antara tim analisis dan manajemen. 4. Laporan Hazop harus divalidasi secara rutin untuk meyakinkan bahwa

untuk melakukan updating Hazop segera setelah terjadinya suatu kejadian/kecelakaan atau pada saat modifikasi peralatan.

Referensi

http://journal.ui.ac.id/index.php/technology/article/viewFile/526/522

DAFTAR RUJUKAN

Juniani, A. Handoko, L. & Firmansyah, C. 2008. Implementasi Metode Hazop (Hazard and Operability Study) Dalam Proses Indentifikasi Bahaya dan Analisa Resiko Pada Feed Water System di Unit Pembangkit Paiton, PT. PJB

.(online),(http://andaiviana.files.wordpress.com/2008/02/proceding-hazop.pdf), diakses 25 September 2013.

Rausand, Marvin. 2005. HAZOP (Hazard And Operability Study). Norwegian University of Science and Technology. Norwegia