37

V. GAMBARAN UMUM PERUSAHAAN

5.1 Sejarah dan Perkembangan Perusahaan

PT. Indofood Sukses Makmur Bogasari Flour Mills adalah produsen tepung terigu di Indonesia dengan kapasitas produksi sebesar 3.6 juta ton per tahun, terbesar di dunia dalam satu lokasi. Sejarah Bogasari dimulai pada tanggal 29 November 1971 dengan peresmian pabrik yang pertama di Tanjung Priok, Jakarta Utara. Setahun kemudian, pada tanggal 10 Juli 1972, pabrik yang kedua di Tanjung Perak Surabaya dioperasikan.

Selain dua pabrik tepung terigu, Bogassari juga memiliki tiga divisi lain : divisi Pasta, dan dua divisi penunjang, yaitu kemasan (dahulu disebut sebagai divisi Tekstil) dan maritime. Pabrik Pasta didirikan pada Desember 1991 dengan kapasitas produksi 60.000 mt per tahun. Produk yang dihasilkan adalah “Long

Pasta” dan “Short Pasta”, dan hampir 80% ditujukan untuk pasaran ekspor.

Divisi Kemasan Bogasari didirikan pada tahun 1977 di Citeureup, Jawa Barat yang memproduksi kebutuhan kantong terigu untuk kedua pabrik tepung terigu tersebut. Sedangkan untuk menjamin kelangsungan persediaan gandum. Devisi Maritim Bogasari yang mengoperasikan tiga kapal angkat gandum dan tiga buah kapal tongkang untuk pelayaran antar pulau. Kapal – kapal ini telah memperoleh penghargaan internasional AMVER (Automated Mutual Assistence Vessel

Rescue). Pabrik di Jakarta memiliki dua dermaga, salah satunya selesai dibangun

awal tahun 1997 dan termasuk yang terbaik di dunia, mampu menangani jenis kapal ukuran Panamax. Sedangkan pabrik Surabaya memiliki satu dermaga. Ketiga dermaga ini mampu menyediakan jasa bogkar muat tidak hanya untuk gandum, tetapi juga untuk segala jenis komoditas biji–bijian (Grain).

Sementara fasilitas lain yang dapat dimanfaatkan masyarakat adalah “Pusat Pengolahan Tepung Terigu Bogasari” (Bogasari Baking Training Center).

Baking Training Center ini didedikasikan untuk seluruh lapisan masyarakat yang

ingin mempelajari cara pengolahan tepung terigu, seperti cara pembuatan roti, kue, biskuit dan mie.

Selama hampir tiga dekade, Bogasari telah melayani kebutuhan pangan masyrakat Indonesia dengan produksi tepung terigunya. Di samping itu, Bogasari

38 juga menghasilkan produk sampingan (by Product) berupa bran, polaard untuk koperasi dan industri makanan ternak, dan tepung industri untuk industri kayu lapis. Pada bulan November 1996, Bogasari memperoleh sertifikat ISO 9002 dari SGS dan Sucofindo sebagai pengakuan atas mutu. Pada tanggal 21 Juli 1992, Bogasari diakuisisi ke dalam PT. Indocement Tunggal Prakasa menjadi PT. Indocement Tunggal Prakasa Bogasari Flour Mills Division. Sejak tanggal 30 Juni 1995, PT. Indocement Tunggal Prakasa Bogasari Flour Mills Division diakuisis kembali menjadi salah satu divisi dari PT. Indofood Sukses Makmur menjadi PT. Indofood Sukses Makmur Bogasari Flour Mills. Bogasari memiliki dua buah pabrik tepung terigu, yaitu di Jakarta dan Surabaya yang masing – masing dibangun di atas areal seluas 33 ha dan 13 ha, dengan dengan fasilitas penggilingan (Milling), penyimpanan (Storaage), dan dermaga/terminal (Jetty) yang moderen dan terpadu. Bogasari Jakarta dan Surabaya memeiliki kapasitas giling 10.000 mt/hari dan 5900 mt/hari. Sedangkan kapsitas pelletizing adalah 110 mt/jam untuk Jakarta dan 38 mt/jam untuk Surabaya. Beberapa fasilitas penunjang lain yang juga dimiliki oleh kedua pabrik adalah bengkel elektris dan mekanik (electric and mechanical workshop), poliklinik, kantin dan mesjid. Untuk menjalankan aktivitas perusahaan, baik Bogasari Jakarta maupun Surabaya menggunakan pembangkit listrik PLN dengan kapasitas terpasang sebesar 30 MW dan 6 MW, didukung cadangan generator berkapasitas 32 mw DAN 12 mw.

5.2 Lokasi dan Tata Letak Perusahaan

PT. ISM Bogasari Flour Mills Jakarta dengan luas areal 33 ha terletak di wilayah Jakarta Utara, tepatnya di Jalan Raya Cilincing No 1 Tanjung Priok, Jakarta Utara. Lokasinya yang berada di tepi pantai memudahkan untuk proses bongkar muat untuk pengangkutan gandum, tepung terigu maupun by Product. Tata letak pabrik diatur sedemikian rupa mulai dari bagian bongkar muat pada dermaga/jetty, tempat penyimpanan (silo), mesin pengolahan hingga gudang penyimpanan dan perkantoran PT. ISM Bogasari Flour Mills mempunyai dua pabrik yang terletak di Jakarta dan Surabaya. Pabrik yang terletak di Surabaya beralamat di Jalan Nilam Timur no. 16 Tanjung Perak. Fasilitas pendukung proses produksi yaitu pabrik pembuatan kantong tepung terigu berada di Citeureup dan bagian maritime terletak di Tanjung Priok.

39 5.3 Struktur Organisasi Perusahaan

PT. ISM Bogasari Flour Mills merupakan perusahaan Penanaman Modal Dalam Negeri (PMDN) yang berbadan hukum Perseroan Terbatas. Stuktur organisasi di PT. ISM Bogasari Flour Mills Jakarta untuk tepung terigu (flour) meliputi beberapa lini dan staf. Di tingkat atas yaitu tingkatt staf kunci terdiri dari lini fungsional yang masing–masing dipimpin oleh Senior Vice President untuk staf kunci bagian Commercial, Manufacturing, Human Resources dan Finance, kemudian masing – masing tingkat staf kunci tersebut membawahi beberapa divisi dan masing–masing divisi tersebut dipimpn oleh Vice President. Kemudian masing–masing divisi akan dibawahi beberapa departemen yang dipimpin oleh

Manager.

5.4 Ketenagakerjaan

PT. ISM Bogasari Flour Mills hingga tahun 2008 memiliki karyawan kurang lebih 5.000 orang, sebagian besar karyawan memiliki latar belakang pendidikan setara SMU dan Sarjana. Pengrekrutan karyawan berdasarkan atas kebutuhan pekerjaan, sistem pengrekrutan didasarkan atas usulan seksi yang membutuhkan dan disetujui oleh manajer perusahaan, setiap karyawan baru harus mengikuti masa percobaan yang lamanya sesuai dengan jabatan dan bagian sebelum diangkat secara resmi.

Karyawan dibedakan berdasarkan klasifikasi pekerjaanya yaitu tingkat 1A–1D untuk Division Head, 2A–2D untuk Departement Head, 3A–3D untuk

Sub Departement Head, 4A–4D untuk Section Head, 5A–5D untuk foreman.officer, 6A–6D untuk Skilled Operator dan 7A–7D untuk unskilled Operator.

Pabrik beroperasi selama 24 jam penuh sehingga setiap harinya terdapat tiga pembagian waktu kerja (diluar karyawan kantor) yaitu pukul 08.00 – 16.00, pukul 16.00 – 24.00 dan pukul 24.00 – 08.00. Setiap pekerja akan mengalami perputaran waktu kerja setiap minggu dan enam hari kerja setiap minggunya. Bagi karyawan kantor, jam kerja dimulai pukul 08.00–17.00 dan bekerja selama lima hari kerja setiap minggunya.

40 5.5 Bahan Baku Gandum

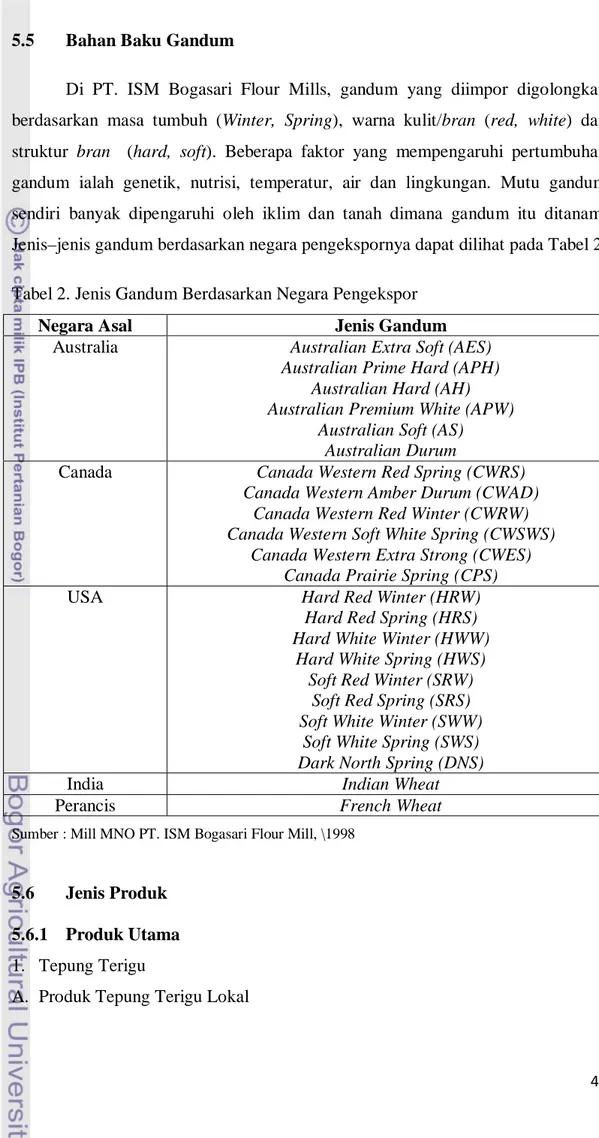

Di PT. ISM Bogasari Flour Mills, gandum yang diimpor digolongkan berdasarkan masa tumbuh (Winter, Spring), warna kulit/bran (red, white) dan struktur bran (hard, soft). Beberapa faktor yang mempengaruhi pertumbuhan gandum ialah genetik, nutrisi, temperatur, air dan lingkungan. Mutu gandum sendiri banyak dipengaruhi oleh iklim dan tanah dimana gandum itu ditanam. Jenis–jenis gandum berdasarkan negara pengekspornya dapat dilihat pada Tabel 2.

Tabel 2. Jenis Gandum Berdasarkan Negara Pengekspor

Negara Asal Jenis Gandum

Australia Australian Extra Soft (AES) Australian Prime Hard (APH)

Australian Hard (AH) Australian Premium White (APW)

Australian Soft (AS) Australian Durum

Canada Canada Western Red Spring (CWRS) Canada Western Amber Durum (CWAD)

Canada Western Red Winter (CWRW) Canada Western Soft White Spring (CWSWS)

Canada Western Extra Strong (CWES) Canada Prairie Spring (CPS)

USA Hard Red Winter (HRW)

Hard Red Spring (HRS) Hard White Winter (HWW)

Hard White Spring (HWS) Soft Red Winter (SRW)

Soft Red Spring (SRS) Soft White Winter (SWW)

Soft White Spring (SWS) Dark North Spring (DNS)

India Indian Wheat

Perancis French Wheat

Sumber : Mill MNO PT. ISM Bogasari Flour Mill, \1998

5.6 Jenis Produk

5.6.1 Produk Utama 1. Tepung Terigu

41 PT. ISM Bogasari Flour Mills saat ini memproduksi berbagai jenis tepung terigu untuk pemasaran dalam negeri (lokal). Pabrik Bogasari Jakarta memproduksi tepung terigu dengan brand Cakra Kembar, Cakra Kembar Emas, FSA, Segitiga Biru, Kastil, Piramida, Lencana Merah, Kunci Biru, Pena Kembar dan Payung. Sedangkan pabrik Bogasari Surabaya memproduksi tepung terigu dengan band Kereta Kencana Emas, Kereta Kencana, Gunung Bromo, Angsa Kembar, Kendi, Roda Biru dan Semar. Disamping itu, ada pulan tepung terigu special dengan spesifikasi khusus yang diminta oleh pelanggan tertentu.

B. Produk Tepung Terigu Ekspor

Produk tepung terigu untuk ekspor ke Singapura diproduksi dengan brand

“Orange Triangel, Brown Triangel dan red Triangel (High Protein), Blue Triangel (Medium Protein), Green Triangel dan Pink Triangel (Low Protein)”.

untuk ekspor ke Malaysia diproduksi tepung terigu dengan brand “Yellow

Kangoroo (Medium Protein)”, sedangkan tepung terigu dengan brand “Golden Grest (High Protein), Par Blue (Medium Protein0 dan Taj Mahal (Low Protein)” ditujukan untuk ekspor ke Brunei. Tepung terigu dengan brand “Merit 11, 12, 13 dan Udon (Low Protein)” ditujukan untuk ekspor Jepang.

1. Pasta

Pasta merupakan hasil olahan dari semolina yang berasal dari penggilingan gandum jenis durum (high protein). Pasta yang dihasilkan dikemas dalam brand “Bogasari” dan “Lafonte”. Bogasari juga memproduksi produk pasta dengan private label untuk para pelanggan di luar negeri seperti Tirreno (Australia) dan Chewy (Hongkong). Beberapa jenis produk pasta yang dihasilkan oleh Bogasari, yaitu :

a. Long Pasta

Pasta jenis ini berbentuk panjang dan lurus, antara lain seperti spaghetti,

vermicelli, bavette, fettucini, bucatini, perciatelli dan sebagainya..

b. Short Pasta

Pasta jenis ini berbentuk potongan – potongan pendek dengan bentuk yang beragam seperti tubbetti rigati, ziti tagliati, pennezitti dan sebagainya.

42 c. Soup Pasta

Soup Pasta merupakan produk pasta siap saji seperti Sup Makaroni Ayam

dan Sup Makaroni Sayuran.

5.6.2 Produk Sampingan (by Product) A. Bran Pollard

Bran merupakan kulit gandum yang memiliki tekstur kasar dan lembaran

yang besar. Pollard merupakan kulit gandum yang memiliki tekstur yang lebih halus dan kecil dibandingkan dengan bran. Bran dan Pollard biasanya digunakan sebagai bahan untuk meningkatkan kandungan serat pada roti whole

wheat dan juga sebagai bahan baku pakan ternak.

B. Pellet

Pellet merupakan pakan ternak yang terbuatt dari campuran bran dan

pollard yang dicetak dalam bentuk silinder dengan diameter 8 mm dan panjang

3–4 cm. C. Grem

Grem merupakan bagian dari gandum (sekitar 2.5%) yang berfungsi

sebagai bakal tunas dengan kandungan lemak dan vitamin E yang tinggi sehingga dapat dimanfaatkan untuk industri kosmetika.

D. Tepung Industri (Industrial Flour)

Tepung industri merupakan tepung hasil proses milling yang kotor atau dari tepung yang mengalami kegagalan pada saat pengemsan, tepung ini mengandung 50% pati sehingga dapat digunakan untuk pembuatan lem pada industri kayu lapis.

5.7 Proses Produksi tepung Terigu

Bahan baku yang berupa gandum didatangkan langsung dari luar negeri dengan menggunakan kapal laut. Aliran proses penanganan gandum dari palka – palka kapal hinga tempat penampungan gandum (silo gandum) melalui beberapa tahapan yaitu gandum diisap dengan alat penghisap gandum kemudian ditimbang. Setelah penimbangan, gandum masuk ke dalam mesin separator untuk pembersihan awal (pre cleaning). Kemudian gandum diangkat ke atas dan masuk ke dalam silo gandum.

43 Proses produksi yang akan dibahas adalah proses produksi tepung terigu yang terdapat di Mill MNO, karena dalam hal I ni penelitian dilakukan pada bagian tersebut. Mill MNO memiliki kapasitas penggilingan gandum sebesar 3.000 ton/hari. Diagram aliran gandum di Mill MNO dapat dilihat pada daftar lampiran 6.

1. Sistem Pembersihan Gandum

Gandum sebagai bahan baku tepung terigu mengandung material selain gandum (impurities offal) sekitar 1.5%–2.5%. Offal perlu dipisahkan agar tepung terigu yang dihasilkan mempunyai kualitas yang baik. Dalam proses produksi, untuk mempersiapkan gandum yang bersih dan berkualitas dilakukan pembersihann bertahap, yaitu :

A. Pre Cleaning

Tahap pembersihan ini merupakan tahap pembersihan awal dari gandum yang dikirim dari silo gandum sebelum dimasukan ke dalam Raw Wheat Bin

(RWB). Tahap ini bertujuan untuk memisahkan gandum dengan bahan – bahan

kain yang ukurannya lebih besar dari gandum seperti kayu, jerami dan kotoran lainnya. Pada proses ini gandum dikeluarkan dari silo gandum, kemudian diangkut dengan belt conveyor dan diangkat ke atas mill dengan bucket elevator untuk dimasukan kedalam hopper kemudian dialirkan ke dalam separator untuk dibersihkan dan dimasukan dalam Raw Wheat Bin (RWB).

B. First Cleaning

Pembersihan tahap ini bersifat lebih menyeluruh terhadap gandum yang akan digiling. Pembersihan dimulai dengan mengeluarkan gandum dalam jumlah yang ditentukan menggunakan volumetric dan selanjutnya gandum dipisahkan dari bahan pengotor menggunakan separator dan magnetic separator yang berfungsi sebagai pemisah gandum dengan bahan–bahan yang mengandung logam, kemudian gandum masuk ke dalam classifer. Dalam classifer gandum dipisahkan berdasarkan beratnya, gandum dan kotoran berat seperti batu masuk ke dalam mesin dry stoner, sedangkan gandum dan kotoran yang ringan seperti batang masuk ke dalam mesin carter day.

Gandum yang keluar dari carter day akan masuk ke dalam mesin scourer.

44 biji gandum dan bekerja dengan menggosok permukaan gandum. Pada akhir tahap

first cleaning, gandum akan diberi air (conditioning) untuk menambah kadar air

yang diinginkan. Pemberian air pada Mill MNO dilakukan secara dua tahap. C. Second Cleaning

Tahapan pembersihan ini merupakan pembersihan tahap akhir yang dilakukan untuk mengupas kulit luar gandum, memotong rambut gandum dan membersihkan gandum dari bedu maupun butir – butir tanah (small impurities) setelah tahap conditioning selesai dan gandum keluar dari second tempering bin. Setelah itu gandum dibersihkan dengan scourer dan magnetic separator, kemudian gandum masuk ke dalam hopper untuk dialirkan menjadi tiga aliran yang selanjutnya gandum akan masuk ke dalam roll break (B1).

2. Sistem Pengkondisian Gandum

Proses pengkondisian (conditioning) yaitu proses pemeraman gandum yang telah ditambah air untuk member waktu agar air dapat meresap ke dalam

endosperm dan menyiapkan gandum dalam kondisi milling yang optimal dengan

tujuan antara lain :

a. Memudahkan pemisahaan antara endosperm dan bran pada proses milling sehingga diperoleh tiingkat ekstraksi yang tinggi.

b. Mencapai kadar air yang dikehendaki.

c. Melunakan endosperm sehingga mudah pecah menjadi butiran kecil tepung pada proses reduction.

d. Meliatkan kulit/bran sehingga pada proses milling tidak mudah pecah menjadi bubuk bran yang akan meningkatkan kadar abu tepung.

Biasanya faktor yang mempengaruhi conditioning ini, yaitu : jenis gandum yang digunakan, kadar air, suhu dari pengkondisian gandum, waktu dari pengkondisian gandum. Peralatan utama yang digunakan pada pengkondisian ini yaitu mesin dampener.

Waktu pengkondisian untuk gandum keras yaitu 18–24 jam, sedangkan untuk gandum lunak yaitu 4–10 jam. Untuk menghasilkan suatu tepung tertentu, biasanya gandum yang digunakan tidak satu jenis saja tetapi sudah dilakukan pencampuran gandum (gristing) sehingga waktu pengkondisian mengikuti persentasi komposisi jenis gandum yang lebih dominan.

45 Proses penambahan air yang dilakukan di Mill MNO dilaksanakan dengan dua tahap. Pada tahap pertama (first dampening), dilakukan penambahan air sekitar 70%-80% dari total jumlah air yang harus ditambahkan. Sedangkan pada tahap kedua (second dampening), ditambahkan kembali air sekitar 20%-30% dari total jumlah air yang ditambahkan. Jumlah air yang harus ditambahkan dapat langsung secara otomatis dihitung dengan komputer. Namun, perhitungan penambahan air dapat dilihat sebagai berikut :

W = M2 – M1 x K 100% - M2 Keterangan :

W : air yang dibutuhkan (L/jam) M1 : kadar air awal (%)

M2 : kadar air yang dikehendaki (%) K : kapasitas gandum (kg/jam)

Perhitungan kadar air awal (M1) dilakukan untuk mengetahui natural

moisture tiap gandum tertentu yang menjadi bahan baku tepung terigu tertentu. Natural moisture tersebut dikalikan dengan dengan persentase tiap gandum yang

menjadi bahan baku tepung terigu sesuai dengan komposisinya lalu dijumlah, maka akan didapat nilai M1. Kadar air yang dikehendaki (M2) ditentukan dengan memperhatikan loss moisture sebesar 2% yang hilang pada gandum saat pengolahan akibat gesekan.

3. Sistem Penggilingan

Prinsip utama dariproses penggilingan (milling) adalah memisahkan

endosperm dari bran dan germ dan mereduksinya menjadi tepung dengan tingkat

ekstraksi yang tinggi dan kadar abu yang rendah serta kualitas tepung yang baik. Proses penggilingan dapat dibagi menjadi tiga, yaitu :

A. Breaking Process

Breaking process adalah proses membuka gandum, melepaskan endosperm dari bran dan germ, memecahkan endosperm menjadi semolina dan middling serta menghasilkan break flour dan mengusahakan bubuk bran sekecil

mungkin dengan menggunkan break roller mills dan break sifter. Pada tahap akhir dari break process (finishing) yaitu melepaskan sisa endosperm dari bran

46 dan menjadikan middling dan tepung menggunakan bran finisher dan vibro flour

duster.

B. Purification Process

Purification process adalah memurnikan endosperm dari bran,

memisahkan/membersihkan semolina dan middling bersih menjadi Coarse

Semolina, Fine Semolina, Coarse Middling dan Fine Middling dengan

menggunakan purifier agar proses grinding menjadi efisien dan mempermudah proses selanjutnya (reduction process).

C. Reduction Process

Reduction process adalah mereduksi endosperm menjadi tepung dengan

menggunkan Reduction (Smooth) Rolls dan reduction Sifter. Reduction process terbagi atas tiga bagian, yaitu :

a. Sizing process yaitu mereduksi semolina menjadi middling dan tepung b. Middling process yaitu mereduksi middling menjadi tepung.

c. Tailing process yaitu mereduksi middling yang tercampur bran menjadi tepung dan memisahkan germ dengan menkan germ menjadi datar (flat). 4. Penanganan dan Penyimpanan Tepung Sementara

Tepung hasil produksi mill dialirkan ke silo tepung. Sebelum masuk silo tepung, tepung dilewatkan dalam FAM (Flour After Mill). FAM berfungsi mengatur lalu lintas tepung dari masing - masing mill menuju pengemasan tepung. Adanya FAM disebabkan oleh terbatasnya jumlah jalur menuju pengemasan tepung. Dari FAM, tepung dialirkan menuju silo tepung dankemudian dialirkan ke bagian pengemasan. Transfer tepung dari mill ke silo tepung terbagi dalam dua tahap, yaitu :

A. Transfer dari mill ke FAM

Transfer menggunakan sistem Pneumatik. Tepung hasil middling ditampung dalam flour hopper di mill, kemudian turun melalui airlock dan dihembuskan menuju FAM. Di dalam FAM, tepung masuk ke dalam cyclone dan turun melalui airlock menuju9 jalur yang akan dipakai.

B. Transfer dari FAM ke Silo Tepung

Tepung dari FAM ditransfer menggunakan chain conveyor, bucket

47 empat jalur tranpor, yaitu line E, F, G, dan H dengan kapasitas line masing – masing 25 ton/jam, 80 ton/jam, 185 ton/jam dan 185 ton/jam. Setelah proses ekstraksi tepung, bran, pollard dan tepung industri dilewatkan ke FAM. Dari FAM jalur transfer dibagi menjadi dua yaitu jalur menuju pelletizing dan jalur menuju BPP (Bran Pollard Packing).

5. Pengemasan

Proses pengemasan didahului olehproses transfer tepung dari silo tepung melalui ekstrator, alat transportasi seperti screw conveyor, chain conveyor, bucket

elevator, chain conveyor, timbangan dan akhirnya masuk ke dalam mesin

pengemas (carousel). Ekstrator merupakan jalur pengeluran tepung dari silo tepung dan berfungsi mengatur kapasitas tepung yang keluar dari silo dengan kapasitas maksimum 25 ton/jam. Silo tepung terdiri dari empat kelompok, yaitu A, B, C, dan D, masing – masing kelompok terdiri atsa 14 silo. Setiap silo dilengkapi dengan 7 buah mesin pengemas (carousel).

Pada bagian pengemasan dilakukan proses penimbangan untuk memperoleh berat tepung yang sesuai dengan ukuran kemasasnnya. Dari timbangan, tepung terigu masuk ke dalam mesin pengemas. Untuk pengemasan tepung terigu dengan kemasan 25 kg, setelah tepung masuk ke hopper timbangan dan masuk ke mesin pengemas, kantong kemasan dipasang pada corong mesin pengemas, kemudian tepung akan masuk ke dalam kantong, setelah itu kantong akan dilepaskan dari corong dan dijahit dengan menggunakan mesin jahit. Untuk pengemasan jumbo bag, tepung dikemas dengan kemasan 225 kg.

Untuk sistem curah, tepung dialirkan melalui slide gade akan dihembuskan menuju xcrew conveyor yang menuju bagian curah. Sebelum masuk ke dalam truk curah, tepung harus melalui sifter untuk diayak terlebih dahulu.

Untuk pengemasan consumer pack, tepung terigu dikemas dengan ukuran ½ kg (Segitiga Biru dan Lencana Merah), 1 kg (Cakra Kembar, Segitiga Biru, Kunci Biru dan Kencana Merah) dan 2 kg (Taj Mahal) di dalam plastik dan kemudian dimasukan ke dalam kardus. Selain itu juga Bogasari menyediakan produk Chessa 350 gr, yaitu berupa adonan kue yang siap olah.