BAB III

METODE PENELITIAN

3.1 Bahan Dan Peralatan 3.1.1 Bahan Penelitian

1. Daun kemangi 2. Etil Asetat (C4H8O2) 3. Etanol (Pembanding)

3.1.2 Peralatan

3.1.2.1 Peralatan Penelitian

1. Beaker glass

2. Gelas ukur

3. Erlenmeyer

4. Pipet tetes

5. Oven

6. Blender 7. Ayakan mesh

8. Corong gelas 9. Timbangan elektrik 10.Statif dan klem 11.Hot plate

12.Piknometer 13.Stopwatch

Siphon 3.1.2.3 Peralatan Utama

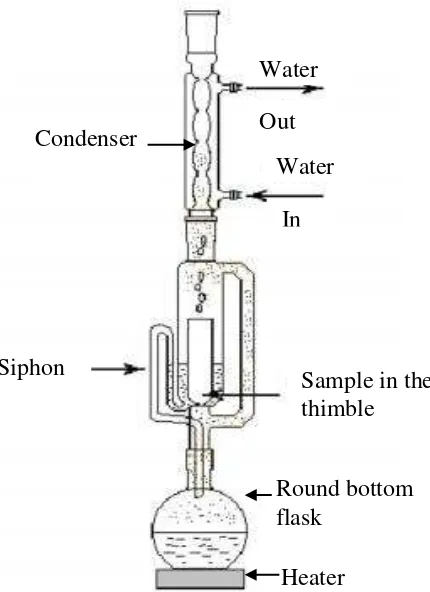

Gambar 3.1 Peralatan Utama Sokhlet

1. Kondensor: berfungsi sebagai pendingin, dan juga untuk mempercepat proses pengembunan.

2. Timbal: berfungsi sebagai wadah untuk sampel yang ingin diambil zatnya. 3. Pipa F: berfungsi sebagai jalannya uap, bagi pelarut yang menguap dari proses

penguapan.

4. Bypass sidearm merupakan bagian dari seperangkat alat ekstraktor Soxhlet yang berfungsi sebagai penghubung labu pemanas dengan thimble yang tembus langsung ke atas dengan kondensor, sehingga uap air dapat naik dari labu pemanas menuju kondensor.

5. Sifon: berfungsi sebagai perhitungan siklus, bila pada sifon larutannya penuh kemudian jatuh ke labu alas bulat maka hal ini dinamakan 1 siklus

Heater

Round bottom flask

Sample in the thimble Water

3.2 Variasi Penelitian

Penelitian ini dilakukan dengan variabel bebas yaitu suhu ekstraksi dan variabel tetapnya adalah massa kemangi 50 gram dengan ukuran partikel 40 mesh dan konsentrasi pelarut (etil asetat) 98,8 %.

Tabel 3.1 Variasi Penelitian pada Proses Esktraksi Minyak Atsiri Kemangi

Run

3.3.1 Prosedur Pembuatan Serbuk Daun kemangi 1. Sampel daun kemangi dicuci bersih.

2. Sampel daun kemangi dikeringkan menggunakan panas matahari. 3. Setelah dikeringkan, sampel dihaluskan mengunakan blender.

4. Sampel diayak dengan menggunakan ayakan 40 mesh hingga diperoleh serbuk daun kemangi.

3.3.2. Prosedur Ekstraksi Oleoresin Daun Kemangi

Ekstraksi oleoresin daun kemangi dikonduksikan dengan peralatan sokhlet menggunakan Etil Asetat pada suhu titik didih, yakni 77 oC selama (3 jam, 4 jam, 5 jam, dan 6 jam) dengan rasio bahan dan pelarut (b/v) 1:6.

Prosedur ekstraksi oleoresin dilakukan dengan langkah-langkah sebagai berikut:

1. Sampel yang telah halus dimasukkan sebanyak 50 gram ke dalam thimble yang terdapat di tengah bagian dari peralatan sokhlet.

2. Pelarut etil asetat digunakan untuk proses ekstraksi dimasukkan ke dalam labu alas bulat dengan perbandingan antara bahan dan pelarut (b/v) adalah 1:6. 3. Oleoresin diekstraksi dengan peralatan sokhlet selama (3 jam, 4 jam, 5 jam,

Rendemen (%) =

Prosedur analisa rendemen oleoresin dilakukan dengan langkah-langkah sebagai berikut:

1. Dihitung massa oleoresin yang didapat

2. Rendemen oleorsin diperoleh dengan persamaan:

……… (3.1)

Dimana:

mo = massa oleoresin ms = massa sampel

3.3.3.2Analisa Densitas Oleoresin

Prosedur penentuan densitas oleoresin dilakukan dengan langkah-langkah sebagai berikut:

1. Dihitung volume hasik ektraksi oleoresin. 2. Dipisahkan oleoresin dengan pelarutnya. 3. Dicatat volume pelarut yang sudah terpisah.

4. Didapatlah volume oleoresin dari selisih antara volume hasil ekstraksi dengan volume pelarut yang sudah terpisah.

5. Dicatat massa oleoresin.

6. Densitas oleorsin diperoleh dengan persamaan:

……… (3.2)

3.3.3.3Analisa Indeks Bias Oleoresin

Untuk pengukuran indeks bias, menggunakan instrumen Refraktometer pada Laboratorium Organik, Departemen Kimia, Fakultas MIPA, Universitas Sumatera Utara.

3.3.3.4Analisa Kadar Minyak Atsiri

3.4 Flowchart Penelitian

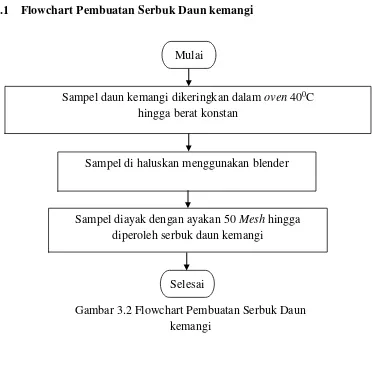

3.4.1 Flowchart Pembuatan Serbuk Daun kemangi

Sampel daun kemangi dikeringkan dalam oven 400C hingga berat konstan

Sampel di haluskan menggunakan blender

Sampel diayak dengan ayakan 50 Mesh hingga diperoleh serbuk daun kemangi

Selesai

Gambar 3.2 Flowchart Pembuatan Serbuk Daun kemangi

3.4.2 Flowchart Prosedur Ekstraksi Minyak Atsiri Daun Kemangi

Sampel yang telah halus dimasukkan sebanyak 50 gram ke dalam suatu thimble yang terdapat di tengah bagian dari peralatan sokhlet

Pelarut etil asetat dimasukkan ke dalam labu alas bulat dengan berat bahan baku : pelarut (1:5 dan 1:6)

Peralatan ekstraksi sokhlet dirangkai Mulai

Hasil ekstraksi disaring dengan kertas saring

whatman no. 1 untuk menghilangkan partikulat

Labu alas bulat yang mengandung ekstrak dikeringkan pada 30-40 oC

selama 30 menit

B A

Etil asetat didistilasi dari labu alas bulat dengan menggunakan hot plate

Minyak atsiri daun kemangi diekstraksi dengan peralatan sokhlet dengan variasi waktu (3, 4,

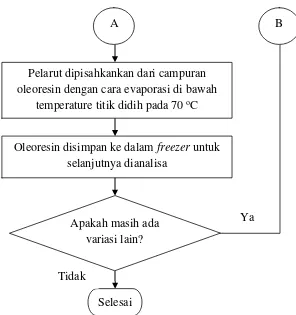

Gambar 3.3 Flowchart Prosedur Ekstraksi Oleoresin Daun Kemangi Pelarut dipisahkankan dari campuran

oleoresin dengan cara evaporasi di bawah temperature titik didih pada 70 oC

Oleoresin disimpan ke dalam freezer untuk selanjutnya dianalisa

Apakah masih ada variasi lain?

Selesai Tidak

Ya

BAB IV

HASIL DAN PEMBAHASAN

4.1 Analisa Rendemen Oleoresin

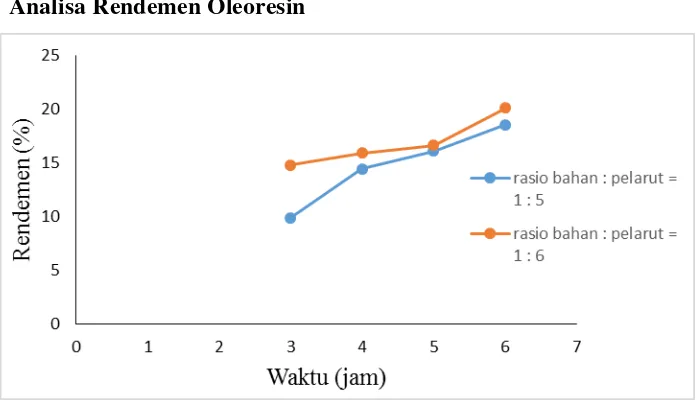

Gambar 4.1 Pengaruh Waktu terhadap Rendemen Oleoresin Kemangi

Gambar 4.1 merupakan gambaran fenomena ekstraksi yang menunjukkan

pengaruh waktu terhadap rendemen. Dari Gambar 4.1 dapat dilihat bahwa secara

keseluruhan, waktu memberikan pengaruh terhadap rendemen oleoresin, di mana

konsentrasi oleoresin meningkat seiring dengan bertambahnya waktu. Hal ini dapat

dijelaskan bahwa untuk mendapatkan rendemen oleoresin yang lebih banyak, diperlukan

waktu ekstraksi yang lebih lama agar terjadi waktu kontak yang lebih maksimal antara

daun kemangi dengan pelarut sehingga oleoresin dapat diekstrak secara maksimum.

Dalam penelitian ini variabel yang digunakan adalah waktu, yaitu 3 jam, 4 jam, 5

jam, dan 6 jam dengan variabel tetap yang telah ditentukan yakni rasio bahan dan pelarut

1:6, massa sampel 50 gram untuk keseluruhan variasi dan ukuran partikel yang disaring

dengan menggunakan ayakan 40 mesh. Pengecilan ukuran partikel ditujukan untuk

memperluas ruang pengontakan antara daun kemangi dan pelarut sehingga pelarut dapat

berpenetrasi ke dalam daun dan komponen yang ingin diekstrak terdifusi keluar dari

Pada perbandingan bahan terhadap pelarut 1:6 dengan waktu 3 jam, 4 jam, 5 jam, 6 jam, dan 7 jam diperoleh rendemen 14.8118 %; 15.9206 %; 16.6248 %; 20.1520 %; dan 20.2440 %. Dari gambar 4.1 dapat dilihat juga bahwa rendemen yang dihasilkan dari perbandingan bahan dengan pelarut 1:5 dengan waktu 3 jam, 4 jam, 5 jam, dan 6 jam adalah 9,8676 %; 14,4350 %; 16,0990 %; dan 18.5660 %. Pada penelitian ini, juga dilakukan percobaan pada waktu 3 jam dengan variasi rasio bahan dan pelarut 1:7 dan 1:8. Rendemen yang didapat untuk rasio bahan dan pelarut 1:7 sebesar 16,806 % dan untuk rasio bahan dan pelarut 1:8 sebesar 17,0766 %. Secara keseluruhan untuk waktu 3 jam terjadi peningkatan rendemen, namun peningkatan rendemem mulai melambat pada rasio 1:7 dan 1:8. Tujuan penambahan variasi rasio bahan dan pelarut adalah untuk melihat pengaruh rasio bahan dan pelarut terhadap rendemen oleoresin yang dihasilkan. Gambar 4.1 menunjukkan pada saat perbandingan pelarut terhadap daun kemangi yang tetap dengan peningkatan waktu ekstraksi menyebabkan rendemen oleoresin meningkat. Hal ini dapat dijelaskan bahwa untuk mendapatkan rendemen oleoresin yang lebih banyak, diperlukan waktu ekstraksi yang meningkat pula agar terjadi waktu kontak yang lama antara daun kemangi dengan pelarut yang memberikan kesempatan daun kemangi untuk kontak dengan pelarut semakin besar sehingga rendemen oleoresin dapat diekstrak secara maksimum. Akan tetapi pada rasio bahan dan pelarut 1:6 untuk waktu 7 jam tidak terjadi peningkatan rendemen yang signifikan. Hal tersebut terjadi karena larutan sudah mencapai titik jenuh.

yang digunakan akan mengurangi tingkat kejenuhan pelarut sehingga pendifusian komponen yang diekstrak dapat maksimal. Dari hasil yang didapat dapat dilihat secara keseluruhan, bahwa seiring bertambahnya waktu, rendemen yang dihasilkan juga bertambah [11]. Rendemen yang terbaik didapat pada rasio bahan dan pelarut 1:6 pada waktu 6 jam dengan rendemen sebesar 20,1520 %. Padah rasio bahan dan pelarut 1:6 dengan waktu 6 jam dilakukan juga percobaan untuk pelarut etanol. Hal ini dilakukan sebagai pembanding antara pelarut etil asetat dengan etanol untuk melihat keefektifan pelarut dalam mengekstraksi. Rendemen yang didapat dengan pelarut etanol sebesar 17,1870 %. Hal ini menunjukkan bahwa pelarut etil asetat memiliki keefektifan yang lebih baik dibandingkan dengan etanol. Hal ini dapat dilihat bahwa pelarut etil asetat mampu mengekstrak oleoresin daun kemangi lebih baik dengan rendemen oleoresin sebesar 20,1520 %.

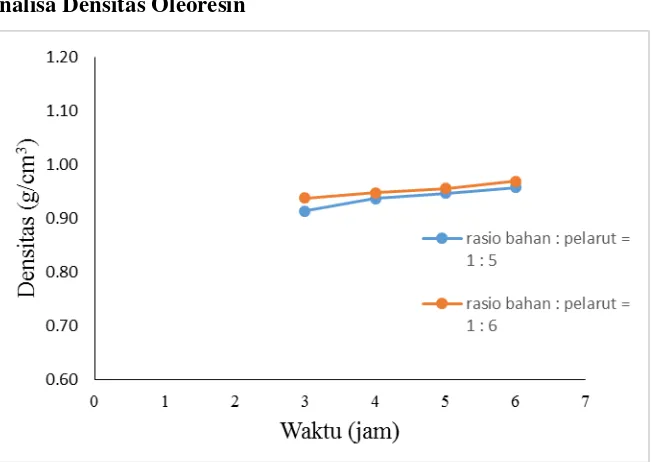

4.2 Analisa Densitas Oleoresin

Gambar 4.2 Pengaruh Waktu terhadap Densitas Oleoresin

jam diperoleh densitas oleoresin sebesar 0.9554 g/cm3. Pada waktu 6 jam diperoleh densitas oleoresin sebesar 0.9688 g/cm3. Pada waktu 7 jam diperoleh densitas oleoresin sebesar 0.9733 g/cm3. Dari gambar 4.2 juga dapat dilihat untuk perbandingan bahan dengan pelarut 1:5 dengan waktu 3 jam diperoleh densitas oleoresin sebesar 0.9137 g/cm3. Pada waktu 4 jam diperoleh densitas oleoresin sebesar 0.9373 g/cm3. Pada waktu 5 jam diperoleh densitas oleoresin sebesar 0.9470 g/cm3. Pada waktu 6 jam diperoleh densitas oleoresin sebesar 0.9570 g/cm3. Pada penelitian ini, juga dilakukan percobaan pada waktu 3 jam dengan variasi rasio bahan dan pelarut 1:7 dan 1:8. Densitas yang didapat untuk rasio bahan dan pelarut 1:7 adalah 0,9442 g/cm3 dan untuk rasio bahan dan pelarut 1:8 adalah 0,9487 g/cm3. Secara keseluruhan untuk waktu 3 jam terjadi peningkatan densitas, namun peningkatan densitas mulai melambat pada rasio 1:7 dan 1:8. Tujuan penambahan variasi rasio bahan dan pelarut adalah untuk melihat pengaruh rasio bahan dan pelarut terhadap densitas oleoresin yang dihasilkan. Dapat dilihat bahwa densitas oleoresin akan meningkat seiring bertambahnya rasio bahan dan pelarut.

Perlakuan ekstraksi dengan waktu yang lebih lama akan menghasilkan oleoresin dengan densitas yang lebih tinggi. Hal ini dikarenakan semakin lamanya proses ekstraksi maka semakin lama juga waktu kontak antara bahan sumber oleoresin dengan etil asetat, sehingga menyebabkan semakin banyaknya padatan yang terlarut dalam oleoresin yang dihasilkan. Oleh sebab itu, oleoresin yang dihasilkan mempunyai viskositas yang besar dan densitasnya juga tinggi. Semakin lama waktu ekstraski, maka densitas oleoresin yang dihasilkan semakin tinggi.

Pada penelitian ini, densitas oleoresin yang dihasilkan berkisar antara 0,9137 g/cm3 – 0,9688 g/cm3. Densitas oleoresin yang diperoleh pada penelitian ini

keefektifan pelarut dalam mengekstraksi. Densitas yang didapat dengan pelarut etanol adalah 0,9522 g/cm3. Dapat dilihat bahwa hasil densitas oleoresin daun kemangi dengan pelarut etil asetat lebih besar dibandingkan dengan pelarut etanol. Hal ini mengidentifikasikan bahwa oleoresin dengan menggunakan pelarut etil asetat lebih banyak mengekstrak komponen kimia kemangi dibandingkan dengan etanol.

4.3 Analisa Indeks Bias Oleoresin

Gambar 4.3 Pengaruh Waktu terhadap Indeks Bias Oleoresin

Indeks bias oleoresin berhubungan erat dengan komponen-komponen yang tersusun dalam oleoresin yang dihasilkan. Semakin banyak komponen berantai panjang seperti sequiterpen atau komponen bergugus oksigen ikut terekstraksi, maka kerapatan medium oleoresin akan bertambah sehingga cahaya yang dating akan lebih sukar dibiaskan. Hal ini menyebabkan indeks bias oleoresin menjadi lebih besar. Semakin banyak kandungan airnya, maka semakin kecil nilai indeks biasnya. Ini karena sifat dari air yang mudah untuk membiaskan cahaya yang datang.

diperoleh nilai indeks bias 1,5020. Pada waktu 7 jam diperoleh nilai indeks bias 1,5024. Pada gambar 4.3 dapat dilihat juga untuk perbandingan bahan dan pelarut 1:5 pada waktu 3 jam diperoleh nilai indeks bias 1,4938. Pada waktu 4 jam diperoleh nilai indeks bias 1,4950. Pada waktu 5 jam diperoleh nilai indeks bias 1,4963. Pada waktu 6 jam diperoleh nilai indeks bias 1,4977. Pada penelitian ini, juga dilakukan percobaan pada waktu 3 jam dengan variasi rasio bahan dan pelarut 1:7 dan 1:8. Indeks bias yang didapat untuk rasio bahan dan pelarut 1:7 sebesar 1,5006 dan untuk rasio bahan dan pelarut 1:8 sebesar 1,5010. Secara keseluruhan untuk waktu 3 jam terjadi peningkatan indeks bias, namun peningkatan rendemem mulai melambat pada rasio 1:7 dan 1:8.Tujuan penambahan variasi rasio bahan dan pelarut adalah untuk melihat pengaruh rasio bahan dan pelarut terhadap indeks bias oleoresin yang dihasilkan. Dari gambar 4.3 dapat dilihat bahwa dengan adanya perbedaan rasio bahan dan pelarut ternyata memberikan hasil nilai indeks bias yang berbeda pula. Dari gambar 4.3 dapat dilihat bahwa bertambahnya rasio bahan dan pelarut dalam ekstraksi menunjukkan peningkatan nilai indeks bias.

Pada penelitian ini, indeks bias yang dihasilkan berkisar antara 1,4938-1,5024. Menurut Lluch Essence nilai yang dipersyaratkan antara 1,5010- 1,5210 [30]. Terdapat 2 perlakuan yang menghasilkan indeks bias yang sesuai menurut Lluch Essence, yakni perbandingan bahan dan pelarut 1:6 untuk waktu 6 jam diperoleh nilai indkes bias 1,5020 dan waktu 7 jam diperoleh nilai indeks bias 1,5024.

4.4 Komposisi Minyak Atsiri pada Oleoresin Daun Kemangi (Ocimum

canum)

Proses ekstraksi oleoresin kemangi dilakukan dengan menggunakan pelarut etil asetat dengan metode sokletasi dengan\ perbandingan bahan dan pelarut 1:6 dengan variasi waktu 3 jam, 4 jam, 5 jam, dan 6 jam. Oleoresin yang didapat berwarna gelap sebagaimana ditunjukkan dalam gambar 4.4 di bawah ini:

Gambar 4.4 Oleoresin Kemangi Hasil Ekstraksi

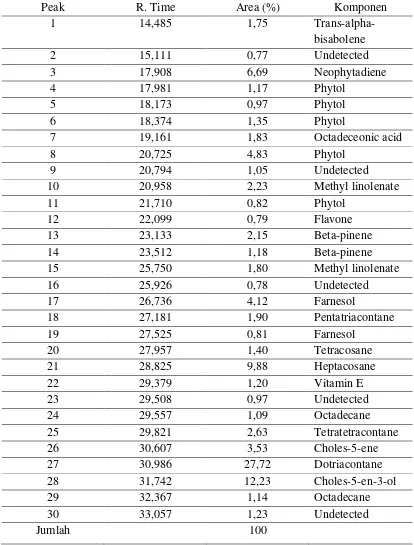

Identifikasi komposisi minyak atsiri pada oleoresin daun kemangi yang diproses melalui proses ekstraksi dengan metode Soxhlet dilakukan dengan menggunakan Gas Chromatography Mass Spectrometry (GC/MS). Kromatogram hasil GC/MS ditunjukkan pada Gambar 4.5 dan komponen yang terkandung dalam oleoresin daun kemangi ditunjukkan pada Tabel 4.1.

Tabel 4.1 Komponen yang Terkandung dalam Oleoresin Daun Kemangi (Rasio Bahan dan Pelarut 1:6. Waktu Ekstraksi 6 jam)

Peak R. Time Area (%) Komponen

25 29,821 2,63 Tetratetracontane

26 30,607 3,53 Choles-5-ene

kemangi. Dari tabel 4.2 dapat dilihat bahwa oleoresin daun kemangi mengandung senyawa yang tergolong dari monoterpenes yaitu beta-pinene sebanyak 3,33%, sesquiterpenes yaitu trans-alpha-bisabolene sebanyak 1,75%, sesquiterpenoids yaitu flavone & farnesol sebanyak 5,72%, diterpenes yaitu neophytadiene sebanyak 6,69%, diterpenoids yaitu phytol sebayak 9,14%, ester yaitu Octadeconoic acid & methyl linolenate sebanyak 5,86%, alkana yaitu pentatriacontane, tetracosane, heptacosane, oktadecane, tetracontane, & dotriacontane sebanyak 45,76%.

4.5 Karakteristik Oleoresin Daun Kemangi

Setelah dilakukan analisis kualitatif dan kuantitatif yang dapat dirangkum karakteristik oleoresin daun kemangi (Ocimum canum) yang dapat dilihat pada tabel 4.2.

Tabel 4.2 Karakteristik Oleoresin

Parameter Hasil Penelitian Oleoresin Standar

Warna Gelap Gelap [30]

Bentuk Cairan Kental Cairan Kental [30]

Aroma Khas Kemangi Khas Kemangi [30]

Kadar Minyak Atsiri 15,77 % 4 - 12 % [30]

Densitas 0,9137-0,9688 g/cm3 1 g/ cm3 [30]

Indeks Bias Minyak 1,4938-1,5024 1,5010 – 1,5210 [30]

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Kesimpulan yang dapat diambil dari penelitian yang telah di lakukan adalah: 1. Pelarut etil asetat sangat efektif digunakan sebagai pelarut dalam proses

ekstraksi dengan metode sokletasi karena mampu mengekstrak oleoresin dengan baik.

2. Rendemen oleoresin yang paling optimum yang dihasilkan dari ekstraksi oleoresin daun kemangi pada penelitian ini adalah pada waktu ekstraksi 6 jam dengan perbandingan daun kemangi:pelarut 1:6 sebesar 20,1520%. 3. Densitas oleoresin yang diperoleh berkisar antara 09137-0,9688 g/cm3. 4. Indeks bias yang diperoleh berkisar antara 1,4938-1,5024.

5. Dari hasil analisis dengan menggunakan Gas Chromatography Mass Spectrometry (GC/MS) pada salah satu perlakuan didapatkan minyak atsiri sebesar 15,77 %.

6. Dari hasil analisis yang dilakukan pada penelitian ini menunjukkan bahwa oleoresin daun kemangi belum memenuhi standar untuk oleoresin kemangi.

5.2 Saran

Saran yang dapat diberikan untuk penelitian lebih lanjut adalah :

1. Melakukan metode atau peralatan lain, seperti menggunakan ultrasonic atau

microwave.