Waktu dan tempat

Penelitian dilaksanakan mulai dari bulan Desember 2005 sampai dengan bulan April 2006 pada beberapa lokasi sesuai dengan letak peralatan produksi dan peralatan laboratorium kimia dan organoleptik. Pengembangan prototip produk dilakukan pada laboratorium aplikasi PT. Cahaya Citra Cemerlang, Jakarta.

Untuk peralatan ekstrusi bihun digunakan peralatan produksi bihun di PT. Indofood Sukses Makmur – Cibitung, demikian pula dengan alat penggorengan mi kontinu. Sedangkan untuk peralatan ekstruder makanan ringan digunakan peralatan produksi PT. Indofood FritoLay – Tangerang. Analisa kimia, organoleptik dan analisa kerenyahan secara obyektif dengan Instron Texture Analyzer dilakukan di Pusat Riset dan Pengembangan PT. Indofood Sukses Makmur, Ancol-Jakarta.

Bahan dan Alat

Bahan baku yang digunakan adalah ikan lele lokal (Clarias batrachus L) dan tahu sebagai sumber protein, pati jagung, tepung gaplek dan tepung terigu. Bahan penambah rasa yang digunakan adalah garam, gula, monosodium glutamat dan perisa ayam. Sodium bikarbonat sebagai bahan pengembang juga ditambahkan pada formula.

Peralatan produksi yang digunakan adalah : 1) Ekstruder makanan ringan – tipe 3rd generation snack, 2) Ekstruder bihun yang terdiri dari 2 peralatan ekstruder yaitu : ekstruder strap dan ekstruder vermicelli, 3) Kombinasi ekstruder bihun dengan meat processor/Meat Chopping Extruder (MCE), 4) Alat penggorengan yang dipakai adalah alat penggorengan kontinu untuk mi instan dengan suhu goreng 150°C selama 3 menit.

Analisa proksimat yang dilakukan adalah kadar air, kadar protein, kadar lemak, kadar abu, dan kadar karbohidrat. Dilakukan pula analisis kandungan kalsium, sedangkan analisa tekstur secara objektif dilakukan dengan alat Instron Texture Analyzer.

Metode Penelitian

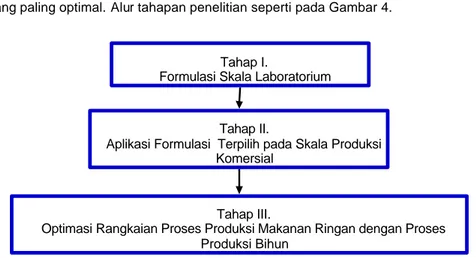

Penelitian terbagi atas tiga tahap. Pada penelitian tahap pertama dilakukan formulasi makanan ringan skala laboratorium untuk memilih prototip formula yang akan diterapkan pada tahap II. Penelitian tahap II adalah menerapkan formula terpilih pada beberapa peralatan ekstruder skala komersial yang tersedia pada perusahaan sedangkan penelitian tahap III adalah melakukan optimasi proses produksi yang dapat menghasilkan produk dengan kerenyahan tekstur yang paling optimal. Alur tahapan penelitian seperti pada Gambar 4.

Tahap I - Formulasi Makanan Ringan Skala Laboratorium

Penelitian tahap awal dilakukan untuk mendapatkan komposisi bahan baku yang dapat menghasilkan tekstur yang renyah, rasa gurih dan asin yang pas, rasa bumbu yang sesuai dan kadar protein produk yang memadai, dengan menggunakan alat Panasonic Meat Processor (MK-628 NR Super Turbo 1000). Alat penggorengan yang digunakan adalah wajan dan kompor yang diatur suhunya hingga 150°C. Seleksi prototip formula dilakukan berdasarkan uji kimia (kadar air adonan dan kadar protein produk jadi), uji organoleptik yaitu uji tekstur subyektif terhadap kerenyahan produk hasil goreng dan evaluasi subyektif terhadap rasa gurih produk jadi hasil penggorengan, sedangkan analisa ekonomi

Tahap I.

Formulasi Skala Laboratorium

Tahap II.

Aplikasi Formulasi Terpilih pada Skala Produksi Komersial

Tahap III.

Optimasi Rangkaian Proses Produksi Makanan Ringan dengan Proses Produksi Bihun

Gambar 4. Tahapan penelitian pengembangan makanan ringan dengan proses ekstrusi dan penggorengan

terhadap biaya bahan baku juga dipertimbangkan untuk setiap 5 gram produk hasil penggorengan agar sesuai dengan sasaran harga jual produk.

Tahap II - Aplikasi Formulasi Makanan Ringan Terpilih pada Skala Produksi Komersial

Penelitian tahap kedua yang dilakukan adalah aplikasi formula terpilih pada percobaan skala produksi komersial yaitu pada :

1) Ekstruder makanan ringan – 3rd generation snack

2) Ekstruder bihun yang terdiri dari 2 peralatan ekstruder yaitu :

§ Ekstruder strap

§ Ekstruder vermicelli

3) Kombinasi ekstruder bihun dengan Meat Crushing Machine atau Meat Chopper Extruder CZ 112.

Alat penggorengan yang dipakai adalah alat penggorengan kontinu untuk mi instan dengan suhu goreng 150°C selama 3 menit. Pada tahap kedua ini, diamati penilaian subyektif terhadap kerenyahan tekstur dan kapasitas produksi yang memungkinkan dari ketiga proses di atas.

Tahap III-Optimasi Rangkaian Proses Produksi Makanan Ringan dengan Proses Produksi Bihun

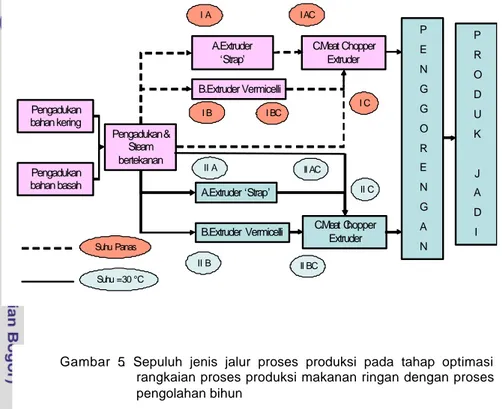

Pada penelitian tahap ketiga dilakukan optimasi rangkaian proses produksi makanan ringan dengan menggunakan proses pengolahan bihun. Faktor yang diamati pada proses optimasi ini adalah 1) pengaruh suhu adonan sebelum adonan tersebut melalui proses ekstrusi dan 2) pengaruh alat MCE yang dirangkai setelah proses ekstrusi bihun.

Suhu adonan panas adalah suhu adonan pada saat ke luar dari alat pengaduk dengan uap yang bertekanan 2 kgf sebelum masuk ke dalam proses ekstrusi. Kisaran suhu adonan panas adalah 80°C- 90°C. Suhu adonan 30°C adalah suhu adonan setelah proses pengadukan dan penguapan bertekanan yang sudah mengalami pendinginan atau aging sehingga suhu adonan menjadi maksimum 30 C.

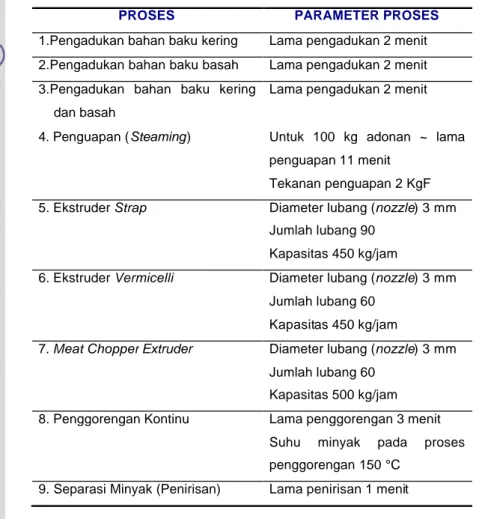

Urutan proses pada penelitian ketiga dibagi menjadi 10 jenis urutan proses (Gambar 5), sedangkan semua proses pengadukan bahan baku sampai dengan proses penguapan (steaming) adalah parameter yang sama bagi semua urutan proses, demikian pula dengan parameter penggorengan kontinu. Parameter proses produksi mulai dari proses pengadukan bahan baku sampai dengan proses penggorengan dipaparkan pada Tabel 4. Angka I adalah untuk parameter suhu adonan panas dan angka II untuk adonan yang sudah didinginkan sehingga mencapai suhu 30°C. Huruf A adalah ekstruder strap, huruf B untuk ekstruder

vermicelli dan huruf C untuk MCE.

Parameter mutu produk jadi yang diamati meliputi kerenyahan tekstur hasil goreng secara evaluasi sensori subyektif dan secara obyektif dengan alat Instron Texture Analyzer. Untuk setiap sampel dilakukan 16-18 kali pengukuran. Urutan proses yang mempunyai nilai max load kgf paling tinggi merupakan urutan proses yang menghasilkan tingkat kerenyahan paling baik (Lampiran 2).

Pengadukan bahan kering Pengadukan bahan basah Pengadukan& Steam bertekanan A.Extruder ‘Strap’ B.Extruder Vermicelli C.Meat Chopper Extruder A.Extruder ‘Strap’

B.Extruder Vermicelli C.Meat Chopper Extruder II C I C II AC II BC Suhu Panas Suhu =30 °C I BC I AC I A I B II A II B P E N G G O R E N G A N P R O D U K J A D I

Gambar 5. Sepuluh jenis jalur proses produksi pada tahap optimasi rangkaian proses produksi makanan ringan dengan proses pengolahan bihun

Tabel 4. Parameter proses produksi Bihun yang dirangkai dengan Meat ChopperExtruder dan Penggorengan Kontinu

PROSES PARAMETER PROSES

1.Pengadukan bahan baku kering Lama pengadukan 2 menit 2.Pengadukan bahan baku basah Lama pengadukan 2 menit 3.Pengadukan bahan baku kering

dan basah

Lama pengadukan 2 menit

4. Penguapan (Steaming) Untuk 100 kg adonan ~ lama penguapan 11 menit

Tekanan penguapan 2 KgF 5. Ekstruder Strap Diameter lubang (nozzle) 3 mm

Jumlah lubang 90 Kapasitas 450 kg/jam

6. Ekstruder Vermicelli Diameter lubang (nozzle) 3 mm Jumlah lubang 60

Kapasitas 450 kg/jam

7. Meat ChopperExtruder Diameter lubang (nozzle) 3 mm

Jumlah lubang 60 Kapasitas 500 kg/jam 8. Penggorengan Kontinu Lama penggorengan 3 menit

Suhu minyak pada proses penggorengan 150 °C

9. Separasi Minyak (Penirisan) Lama penirisan 1 menit

Hasil analisa kerenyahan tekstur akan menentukan parameter proses terbaik yang akan dirangkai seperti ; 1) peranan proses aging atau pendinginan adonan sebelum proses ekstrusi dan 2) penentuan pemakaian jenis ekstruder bihun; yaitu pilihan jenis ekstruder strap atau ekstruder vermicelli saja, atau dengan peralatan tambahan Meat Chopper Extruder yang dirangkai setelah ekstruder.

Pengamatan

Pada tahap penelitian pertama dilakukan percobaan dengan beberapa formula yang bisa memenuhi persyaratan hasil akhir dengan rasa gurih dan asin, harga bahan baku memenuhi biaya bahan baku, kadar protein akhir lebih besar dari 10% dan kadar air adonan sesuai dengan kadar air yang diperlukan untuk proses produksi pada ketiga jenis ekstruder yang akan dipakai. Analisa kadar protein produk hasil goreng memakai metode analisa dengan referensi SNI 01-2891-1992 dan Pearson’s Chemical Analysis of Food 8th Churchill Livingstone.

Formula dengan biaya bahan baku yang memenuhi persyaratan dan kadar protein minimum 10% dipilih untuk dicoba pada peralatan ekstruder makanan ringan generasi ketiga, ekstruder bihun dan ekstruder MCE. Pada hasil goreng dilakukan analisa sensori terhadap kerenyahan tekstur dengan panelis terlatih memakai metode ranking test dengan jumlah panelis terlatih minimum 5 orang (Carpenter, Lyon dan Hasdell, 2000). Kuesioner uji ranking ada pada Lampiran 1.

Formula terbaik digunakan untuk mendapat rangkaian peralatan terbaik dalam hal memproduksi makanan ringan yang paling renyah. Rangkaian yang digunakan adalah ekstruder strap dan vermicelli pada bihun dan MCE. Suhu adonan saat masuk ke dalam ekstruder diamati dengan 2 jenis suhu, yaitu suhu setelah adonan ke luar dari proses pemasakan dengan uap, 85-90°C dan suhu adonan setelah ke luar dari pemasakan yang sudah diistirahatkan dan sudah mencapai suhu maksimum 30°C. Demikian pula dibedakan antara adonan yang melalui MCE dan tidak melalui ekstruder MCE. Hasil penggorengan 150°C selama 3 menit dikumpulkan dan terhadap masing-masing produk dari jenis urutan proses dan suhu adonan dilakukan analisa kerenyahan tekstur pada

Instron Texture Analyzer. Hasil dari Instron dengan nilai maximum load KgF terbesar merupakan produk yang paling renyah.

Untuk menguji ketahanan tekstur produk di dalam makanan berkuah terhadap 4 produk yang mempunyai nilai kerenyahan terbaik, dilakukan penaburan produk di atas makanan berkuah dengan suhu kuah 80-84°C. Produk dengan kode IIAC, IIC, IBC dan II BC ditabur pada makanan berkuah secara

terpisah setelah itu dilakukan evaluasi tekstur subjektif setiap 30 detik Atribut yang dinilai adalah kerenyahan serta kekenyalan tektur setelah paparan waktu tertentu dan suhu tertentu.

Kerenyahan

Alat uji kerenyahan tekstur Instron mengukur dengan cara kompresi pada produk pangan dengan probe. Yang diukur adalah kekerasan produk atau

hardness yang merupakan kebalikan dari kerenyahan. Nilai Kekerasan merupakan kekuatan puncak dari kompresi pertama dari produk. Kekerasan tidak perlu terjadi pada titik kompresi yang paling dalam; walaupun biasanya terjadi pada hampir semua produk (Gambar 6). Tidak semua produk bisa retak, akan tetapi jika harus retak, titik keretakan terjadi pada plot yang pertama terjadi puncak yang nyata selama kompresi pertama pada produk.

Uji kerenyahan tekstur secara subjektif terhadap tekstur dari kesepuluh perlakuan uruta proses dilakukan memakai 5 orang panelis terlatih untuk menentukan kerenyahan subjektif berdasarkan 5 skala hedonik di mana angka 0 Gambar 6. Grafik pengukuran kekerasan tekstur pada Instron Texture Analyzer

berarti keras, angka 1 berarti agak keras, angka 2 berarti agak renyah, angka 3 berarti renyah, angka 4 berarti renyah sekali dan angka 5 merupakan nilai untuk tekstur sangat renyah sekali. Untuk melihat relasi antara kerenyahan objektif (kgf) dengan kerenyahan subjektif (skala hedonik 0-5), dibuat sebuah grafik hubungan linier (Gambar 8).

Uji ketahanan kerenyahan tekstur setelah produk makanan ringan ditaburkan pada mi instan berkuah dilakukan secara subjektif dengan mengevaluasi kerenyahan tekstur secara berkala mulai dari waktu setelah tabur 1 menit, 2 menit, 3 menit dan setiap 30 detik berikutnya sampai tekstur produk terasa lembut atau mudah larut dalam mulut (Lampiran 10).

Kadar air

Sebelum penimbangan bahan, cawan timbang dan tutupnya dipanaskan dalam oven 1050C selama 30 menit lalu didinginkan dalam desikator dan ditimbang sampai ketelitian 0,1 mg. Setelah itu, contoh sebanyak 2-5 gram ditimbang pada botol timbang. Botol dan contoh dikeringkan dalam oven 105°C selama 3 jam dan botol timbang dalam keadaan terbuka. Setelah itu, botol timbang tertutup yang berisi sampel didinginkan dalam desikator selama 30-45 menit kemudian dilakukan penimbangan dengan ketelitian 0,1 mg. Penetapan blanko juga dilakukan.

Rumus perhitungan yang digunakan adalah sebagai berikut :

Kadar air = W1 – W2 X 100 % W1 – W0

Di mana :

W0 : berat botol timbang dan tutup (g)

W1 : berat botol timbang + tutup + contoh sebelum dipanaskan (g) W2 : berat botol timbang + tutup + contoh yang sudah dipanaskan (g) Blk : berat blanko (g)

Desikator yang digunakan berdiameter 30-40 cm di mana jumlah maksimum botol timbang dalam desikator adalah 25-30 buah.

Kadar abu

Sebelum penimbangan bahan, cawan pengabuan dipijarkan dalam furnace

650-6000C selama 1 jam lalu didinginkan 70-90 menit dalam desikator dan ditimbang sampai bobot tetap.

Sampel makanan ringan digerus sampai berbentuk bubuk setelah itu ditimbang pada neraca analitik (ketelitian 0.1 mm) di atas cawan pengabuan sebanyak 3-5 gram.

Cawan pengabuan berisi contoh diletakkan di atas Bunsen listrik/hot plate

kemudian contoh dibakar sampai asap hilang. Setelah itu pengabuan dilanjutkan dalam furnace 650-6000C sampai diperoleh abu bewarna putih keabuan. Cawan didinginkan sampai suhu 100-1100C dalam furnace yang telah dimatikan. Setelah itu diangkat dan didinginkan dalam desikator selama 70-90 menit, kemudian ditimbang sampai ketelitian 0,1 mg. Setelah itu dilakukan penetapan blanko. Diameter desikator yang digunakan adalah 70-90 cm dan jumlah maksimum cawan dalam desikator 10-15.

Kadar abu = Ws – Wc - Blk X 100 % Ws – Wc

Di mana :

Wa : berat cawan dan abu (g) Wc : berat cawan kosong (g) Ws : berat cawan dan contoh (g) Blk : berat cawan blanko (g)

Nilai blanko diperhitungkan untuk mengkoreksi hasil analisis bila bobot blanko berkurang dan diberi harga mutlak. Jika setelah pengeringan, bobot blanko bertambah maka nilai blanko diabaikan.

Kadar Protein

Senyawa protein didestruksi dengan asam sulfat dan katalis selen menjadi ammonium sulfat yang diuraikan menjadi amoniak pada saat destilasi menggunakan NaOH. Amoniak yang dibebaskan diikat dengan asam borat menghasilkan ammonium borat yang secara kuantitatif dititrasi dengan larutan baku asam

Contoh ditimbang 0.1 – 1 g tergantung pada jenis kadar protein contoh ke dalam labu kjeldalh dalam lemari asam atau ruang yang dilengkapi dengan alat destruksi dengan unit penghisap asap.

Campuran dipanaskan dalam pemanas listrik sampai mendidih dan dilarutkan menjadi jernih kehijau-hijauan, setelah itu dibiarkan dingin, lalu diencerkan dengan aquadest secukupnya.

Larutan NaOH 40% ditambahkan sebanyak 15 ml atau sampai campuran menjadi basa (diperiksa dengan indikator PP). Larutan disuling selama 5 -10 menit atau sampai larutan destilat telah mencapai kira-kira 150 ml, dengan penampang destilat adalah 50 ml larutan H3BO3 2% yang telah diberikan beberapa tetes campuran indikator BCG + MM.

Ujung pendingin dibilas dengan aquadest kemudian larutan campuran destilat dititar dengan larutan HCl 0.05 N.

Setelah itu dilakukan penetapan blanko dan standardisasi HCl 0.05 N.

Kadar Nitrogen (%) =

(V1 – V2) x N x 14.008

X 100 % W

Di mana :

V1 = Volume HCl 0.05 N untuk tirasi contoh (ml) V2 = Volume HCl 0.05 N untuk tirasi blanko (ml) N = Normalitas larutan HCl

W = berat cuplikan contoh (mg) 14.008 : Bobot atom nitrogen

Untuk menghitung kadar protein, % N harus dikalikan dengan suatu faktor 5.7 untuk produk mi instan.

Analisis data

Analisa data hasil pengukuran kerenyahan tekstur secara statistik dilakukan secara deksriptif dan inference. Secara deskriptif dilakukan analisa umum rataan, ragam, standar deviasi, dengan selang kepercayaan 95% bagi mean. Secara

inference, dilakukan Analysis of Variance (Anova) dengan uji lanjut Duncan dan Kontras. Tujuan analisa statistik adalah untuk 1) mendapat ranking kerenyahan tekstur dari kesepuluh proses yang telah dilakukan, 2) mengetahui apakah ada perbedaan nilai respon, dalam hal ini nilai maximum load kgf atau tingkat kerenyahan di antara kesepuluh proses dan 3) mendapat proses yang terbaik dari kesepuluh proses tersebut, berdasarkan nilai maximum load kgf yang paling tinggi yang berarti paling renyah.