BAB 2

TINJAUAN PUSTAKA

2.1. Teknologi Pembakaran Sistem Fluidisasi

Teknologi pembakaran sistem fluidisasi (Fluidized bed combustion) adalah salah satu teknologi terbaik untuk mengkonversikan batubara menjadi energi listrik karena mempunyai keunggulan mengkonversikan berbagai jenis bahan bakar, seperti sampah, limbah, biomassa ataupun bahan bakar fosil berkalori rendah. Sistem fluidisasi mempunyai suhu pengoperasian antara 840-9500C sehingga merupakan teknologi yang ramah lingkungan.

Pembakaran sistem fluidisasi telah diperkenalkan sejak abad keduapuluhan dan telah diaplikasikan dalam banyak sektor industri dan pada tahun-tahun belakangan ini telah diaplikasikan untuk mengkonversikan biomassa menjadi energi listrik. Efisiensi pembakaran yang lebih tinggi dapat diperoleh dari sistem fluidisasi dibandingkan dengan sistem pembakaran konvensional karena perpindahan panas yang sangat tinggi di dalam sistem.

Sistem fluidisasi adalah pengembangan dari fix bed, dan proses pembakaran berlangsung berdasarkan pada prinsip-prinsip fluidisasi dengan menggunakan media pasir silikat. Oksidan atau udara pembakaran primer didistribusikan melalui nozel pada plenum dengan tekanan hingga 1500 mmH2O untuk melawan gaya berat dari

bahan bakar. Sehingga proses pengeringan, penyalaan dan pembakaran lanjut dari butiran bahan bakar sepenuhnya akan berlangsung tersuspensi atau melayang di

ruang bakar (freeboard). Pada sistem fluidisasi suhu pembakaran berlangsung di bawah 9000 C, sehingga mengakibatkan emisi SOx dan NOx rendah, kontak bahan

bakar dan udara terjamin homogen, turbulensi dapat berlangsung stabil, excess air menjadi rendah dan dapat digunakan untuk berbagai jenis bahan bakar.

Pembakaran sistem fluidisasi adalah pembakaran jenis arus searah. Disamping itu, pembakaran berlangsung pada suhu relatif rendah dibandingkan sistem pembakaran konvensional, sehingga menghasilkan NOx lebih rendah dan dapat

menghindari masalah pembentukan-terak pada beberapa jenis batubara tertentu.

Pembakaran sistem fluidisasi bertujuan menyempurnakan proses dan membandingkan keandalan dan juga segi ekonominya dengan pengukuran SO2 pasca

pembakaran sistem fluidisasi sudah digunakan selama beberapa dasawarsa di dalam industri kimia yang memerlukan pencampuran atau kontak yang akrab antara bahan-bahan yang bereaksi. Kontak yang demikian di dalam keadaan fluidisasi turbulen dapat meningkatkan perpindahan panas dan perpindahan massa, sehingga mengurangi waktu reaksi, ukuran instalasi, dan kebutuhan daya.

Menurut El-Wakil [8] menjelaskan beberapa keunggulan sistem pembakaran lapisan partikel padat fluidisasi sebagai berikut:

1. Suhu pembakaran rendah.

Dengan suhu pembakaran yang rendah sistem fluidisasi dapat digunakan batubara kualitas rendah tanpa menimbulkan masalah terak, karena karbon dan abu yang terikat di dalam gas cerobong tidak mengalami suhu yang terlalu tinggi yang membuatnya menjadi lembek dan mengotori permukaan

perpindahan panas. Suhu rendah dapat juga mengakibatkan buangan oksida nitrogen NOx yang merupakan pencemar udara yang berbahaya juga

berkurang, serta memungkinkan penggunaan bahan paduan yang lebih murah, sehingga biaya konstruksinya pun lebih rumit. Di samping itu, berkurangnya sulfur dioksida (dan sulfur dioksida) di dalam gas cerobong berarti suhu gas cerobong boleh lebih rendah karena asam yang terbentuk karena kondensasi air menjadi lebih sedikit. Dengan suhu gas cerobong yang lebih rendah ini, efisiensi instalasi secara menyeluruh menjadi lebih tinggi. 2. Ruang bakar boiler lebih kompak.

Ruang bakar yang dirancang dapat menempatkan boiler di dalam lapisan partikel (bed), karena itu laju perpindahan panas volumetrik menjadi 10 sampai 15 kali lebih tinggi, dan laju perpindahan panas permukaan 2 sampai 3 kali lebih tinggi daripada boiler konvensional. Pembangkit uap lapisan partikel fluidisasi, menjadikan lebih kompak daripada pembangkit uap konvensional yang kapasitasnya sama.

3. Dapat digunakan pada instalasi daya uap konvensional.

Terutama penggunaan pada (siklus Rankine) atau siklus gabungan instalasi daya gas uap (Brayton Rankine). Dalam penerapan pada instalasi daya konvensional dan lapisan dapat atmosferik atau bertekanan.

Menurut Struthers et. al dalam Abdullah [9] menyatakan bahwa pembakaran dengan sistem fluidisasi menghasilkan efisiensi pembakaran yang tinggi (96,4 sampai

98,5%) dan efisiensi boiler (81 sampai 85%), di samping itu pembakaran sistem fluidisasi berlangsung pada suhu pembakaran relatif rendah (800 – 9500C) akibatnya emisi NOx yang rendah. Hal ini dapat dilihat sebagai akibat sentuhan langsung sangat

efektif antara gas dan partikel padat.

Selanjutnya Anthony dalam Patumsawad [10] menyatakan teknologi pembakaran sistem fluidisasi telah menunjukkan teknologi yang unggul mampu membakar praktis sembarang bahan bakar campuran dengan emisi rendah. Saxena dan Jotshi dalam Patumsawad [10] mengemukakan keunggulan ruang bakar sistem fluidisasi dibanding dengan ruang bakar konvensional meliputi ruang bakar kompak, desain sederhana, efektif penggunaan secara luas untuk bermacam-macam bahan bakar, suhu relatif merata dan berkemampuan menurunkan emisi nitrogen oksida NOx

serta sulfur dioksida.

Sistem fluidisasi dapat mempergunakan hampir semua bahan bakar padat, semi-padat atau cairan tanpa menggunakan suplemen bahan bakar, sepanjang nilai kalor yang tersedia mampu memanaskan bahan bakar, mengurangi kelembaban bahan bakar, dan serta memanaskan awal udara pembakaran.

2.2. Sifat-Sifat Batubara dan Sekam Padi

Perkiraan cadangan batubara di Indonesia merupakan sumber energi dengan cadangan sumber energi terbesar, yaitu 137,2 x 109 SBM (Setara Barel Minyak),

tetapi penggunaannya masih sangat sedikit. Bila dilihat dari rasio cadangan dibagi produksi (R/P Ratio) maka batubara masih mampu untuk digunakan selama lebih

dari 500 tahun. Sedangkan gas alam dan minyak bumi mempunyai R/P Ratio masing-masing sebesar 43 tahun dan 16 tahun. Oleh karena itu, diperkirakan bahwa di masa depan batubara mempunyai peran yang besar sebagai penyedia energi nasional. Tabel 2.1 menampilkan cadangan dan produksi beberapa sumber energi di Indonesia.

Tabel 2.1 Potensi Teknis Beberapa Sumber Energi [11] Sumber Energi Produksi

(109 SBM) (10Cadangan 9 SBM) Batubara Gas Alam Minyak Bumi 0,24 0,55 0,58 137,2 23,9 9,1

Dari Tabel 2.2 tampak bahwa 59,00 % batubara Indonesia adalah jenis Lignit yang merupakan batubara peringkat rendah. Pada umumnya batubara lignit mengandung uap air, sulfur, karbon tertambat dan abu dengan kadar yang relatif tinggi sehingga nilai kalor dari batubara ini menjadi rendah (< 5.000 kkal/kg).

Tabel 2.2 Cadangan Batubara Berdasarkan Tingkat Kualitas [12]

Jenis Batubara Cadangan (%) Antrasit Bituminus Sub Bituminus Lignit > 0,50 13,80 27,00 59,00

Sifat-sifat mekanis batubara, seperti: kekuatan, kekerasan, kemampuan giling (grindability), jauh lebih baik dibandingkan dengan biomassa atau sekam padi. Hal

ini dapat dipahami karena batubara pada dasarnya termasuk batuan organik. Batubara memiliki densitas yang lebih tinggi dan termasuk sebagai material yang berongga (porous). Sifat-sifat termal batubara, yang meliputi nilai kalor, kapasitas panas dan konduktifitas termal, dan juga mempunyai harga yang lebih tinggi dibandingkan dengan sekam padi.

Menurut Natarajanj et.al [13] mengemukakan bahwa dibandingkan batubara, sifat dan karakteristik bahan bakar sekam padi lebih kompleks serta memerlukan persiapan dan pemrosesan yang lebih khusus. Sifat dan karakteristik meliputi densitas yang kecil sekitar 122 kg/m3, jumlah abu hasil pembakaran berkisar antara 16-23% dengan kandungan silika sebesar 95%. Titik lebur yang rendah disebabkan oleh kandungan alkali dan alkalin yang relatif tinggi. Kandungan air (moisture) pada biomassa umumnya lebih tinggi dibandingkan dengan bahan bakar fosil, akan tetapi kandungan air pada sekam padi relatif kecil karena sekam padi merupakan kulit padi yang kering sisa proses penggilingan. Sekam padi mempunyai panjang sekitar 8-10 mm dengan lebar 2-3 mm dan tebal 0,2 mm.

Bahan bakar sekam padi mempunyai kandungan zat volatil yang tinggi (high-volatile matter) sekitar 59,7% sedangkan bahan bakar batubara hanya mempunyai 41,3%. Energi konversi yang dihasilkan lebih banyak berasal dari zat volatil ini dibandingkan dengan bara api (solid residue) biomassa.

Uap air adalah komponen zat volatil pertama yang muncul sesaat setelah suhu mencapai 1000C untuk rentang suhu operasi sampai 6000C. Selanjutnya, komponen

jumlah yang banyak seperti CH4 sampai tar. Biasanya, jelaga (soot) akan terbentuk

selama proses divolitisasi sehingga elemen N dan S akan muncul dalam bentuk NH3,

HCn, CH3CN, H2S, COS dan CS2. Kalau terjadi ketidaksempurnaan pembakaran

sebagai akibat cepatnya evolusi zat volatile akan mengakibatkan deposisi tar, formasi dioxin di backpass, terutama atmosfir seperti NOx, CO, SO2 dan N2O. Tabel 2.3

menampilkan komposisi kimia dan sifat-sifat beberapa bahan bakar padat.

Tabel 2.3 Komposisi Kimia dan Sifat-Sifat Bahan Bakar Padat [14]

Fuel Wood tip Bark Palm (Fibre) Palm (shell)

Palm(EFB) Rice husk Coal (Berau)

Mvb Coal LHV (air dry) MJ/kg 17.86 17.99 17.61 16.98 16.40 13.94 25.77 30.91 Total moisture wt % 22.5 19.3 12.0 13.7 8.0 10.5 23.5 not measured Proximate analysis Moisture Volatile matter Fixed carbon Ash wt % wt % wt % wt % 6.5 77.8 15.3 0.4 6.4 68.9 22.3 2.4 6.9 66.3 20.9 5.9 13.0 66.1 19.2 1.7 5.9 71.7 18.6 3.8 9.6 59.7 15.8 14.9 6.8 41.3 48.1 3.8 1.7 28.6 61.3 8.5 Ultimate analysis C H O(balance) N S(total) S(combustible) S(incombustible) Ash wt % wt % wt % wt % wt % wt % wt % wt % 51.3 6.07 42.15 0.08 <0.01 <0.01 <0.01 0.4 51.4 5.85 39.82 0.33 0.02 <0.01 0.02 2.6 49.5 5.88 37.10 1.12 0.10 <0.01 0.10 6.4 52.7 5,66 39.40 0.34 <0.01 <0.01 <0.01 1.9 46.3 4.93 44.18* 0.59 <0.01 <0.01 <0.01 4.00 39.6 4.90 38.57 0.43 <0.01 <0.01 <0.01 16.5 69.4 5.09 19.45* 1.55 0.91 0.41 0.50 3.6 77.2 4.86 6.98 1.54 0.82 not measured not measured 8.5 *measured reference

Menurut Kwong et.al [5] kandungan air dalam biomassa akan mempengaruhi sifat pembakaran. Kandungan air yang tinggi akan menurunkan suhu pembakaran maksimum dan menaikkan keberadaan biomassa dalam feedstock dalam ruang bakar, akibatnya menjadikan pembakaran tak lengkap dan menaikkan kadar emisi. Sedangkan, suhu ruang bakar pada letak 50 mm di atas burners turun dengan bertambahnya ratio sekam padi dalam batubara. Janvijitsakul et.al [15] menyatakan

bahwa hasil pembakaran sekam padi, suhu ruang bakar menurun dengan bertambahnya kandungan air sekam padi.

2.3. Pembakaran Sekam Padi dengan Teknologi Fluidized Bed Combustion

Dibandingkan bahan bakar fosil, sifat dan karakteristik bahan bakar biomassa lebih kompleks serta memerlukan persiapan dan pemrosesan yang khusus. Sifat dan karakteristik meliputi berat jenis yang kecil sekitar 122 kg/m3, jumlah abu hasil pembakaran sekitar 16-23% dengan kandungan silika sebesar 95%, serta suhu titik lebur yang rendah.

Menurut Wiyana [16] karakteristik bahan bakar sekam padi adalah kandungan zat volatil yang tinggi (high-volatile matter) yaitu zat yang mudah menguap berkisar antara 60-80% dibanding bahan bakar fosil mempunyai 20-30% untuk jenis batubara medium. Energi konversi yang dihasilkan lebih banyak berasal dari zat volatil ini. Uap air adalah komponen zat volatil pertama yang muncul sesaat setelah suhu mencapai 1000C untuk rentang suhu operasi sampai 9000C. Selanjutnya, komponen H2, CO, dan CO2 akan terbentuk bersamaan dengan formasi hidrokarbon dalam

jumlah yang banyak seperti CH4 sampai tar. Pada umumnya, jelaga (soof) akan

terbentuk selama proses divotilisasi dimana elemen N dan S akan muncul dalam bentuk NH3, HCn, CH3CN, H2S, COS, dan CS2. Fujiwara et.al [17] menyatakan jika

terjadi ketidaksempurnaan pembakaran sebagai akibat cepatnya evolusi zat volatil akan mengakibatkan deposisi tar, formasi dioxin di backpass dan atmosfir seperti NOx, CO, SO2, dan N2O. Bila bahan bakar sekam padi dimasukkan pada ruang bakar

FBC, evolusi zat volatil akan terjadi sangat cepat. Hal ini disebabkan oleh tingginya laju perpindahan panas oleh material bed di dalam ruang bakar sehingga zat volatil hanya berevolusi di sekitar tempat pemasukan bahan bakar (fuel feed point). Karena ketidakcukupan udara di bagian atas ruang bakar (freeboard) maka pembakaran lengkap selalu tidak terwujud. Formasi hidrokarbon sering terjadi dan diantisipasi akan memunculkan dioksin pada gas buang. Evolusi volatil secara lokal juga menyebabkan suhu sangat tinggi di sembarang tempat pada ruang bakar dan kondisi ini akan menyebabkan formasi NOx.

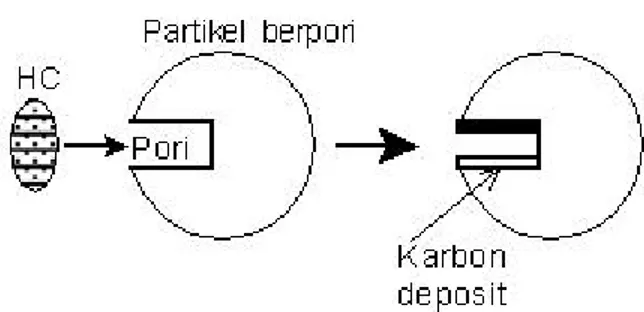

Menurut Shimizu [18] menyatakan untuk menghindari evolusi zat volatil pada bahan bakar dengan kandungan zat volatil tinggi yaitu dengan menggunakan partikel bed yang berpori seperti pasir alumina sebagai pengganti pasir silika yang biasa digunakan sebagai media partikel yang difluidisasi. Dengan menggunakan media berpori maka hidrokarbon akan tertangkap pada pori-pori partikel seperti terlihat pada Gambar 2.1.

Gambar 2.1 Hidrokarbon (HC) Terperangkap di Dalam Pori Sebagai Karbon Deposit

Fluidisasi adalah sekelompok partikel padat yang berada dalam kontak yang akrab dengan fluida. Keadaan ini dibentuk dengan mengalirkan fluida cair atau gas dengan kecepatan yang cukup tinggi sehingga menyebabkan partikel-partikel itu terpisah satu sama lain dan melayang-layang naik ke atas mengikuti semburan fluida yang melewati pipa pendistribusian yang semata-mata karena ditunjang oleh fluida itu saja.

Pembakaran sistem fluidisasi dioperasikan dengan cara memfluidisasikan partikel bahan bakar dengan gas pendorong yang berupa udara/oksigen. Gas pendorong memiliki dua fungsi, yaitu sebagai reaktan dan sebagai medium fluidisasi. Pada sistem fluidisasi ini, udara dan bahan bakar bercampur pada lapisan alas yang terdiri dari padatan inert berupa pasir. Keberadaan padatan inert tersebut sangat penting karena berfungsi sebagai medium penyimpan panas.

Menurut Kunii et.al [19] menyatakan mode fluidisasi dapat digolongkan berdasarkan atas kecepatan fluida, antara lain:

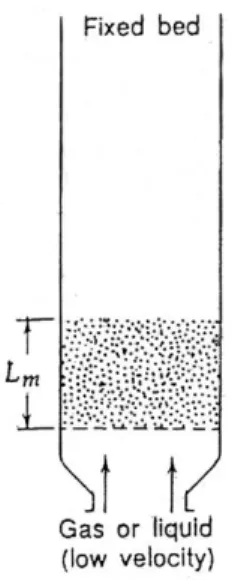

1. Fixed bed

Yaitu lapisan partikel padat (bed) tidak bergerak yang terjadi jika kecepatan fluida terlalu rendah sehingga tidak mampu menimbulkan fluidisasi. Fluida yang mengalir hanya sebagian kecil mengalir melalui celah-celah antara partikel-partikel akibatnya partikel-partikel tidak bergerak atau tak-terfluidisasi seperti pada Gambar 2.2. Pada kecepatan fluida yang rendah, kejatuhan tekanan pada lapisan alas sebanding dengan kecepatan fluida.

Gambar 2.2 Fix Bed

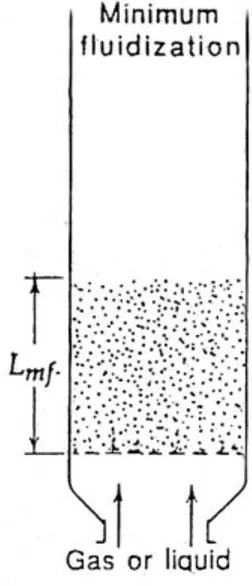

2. Incipient of minimum fluidization

Yaitu terbentuknya keadaan lapisan yang partikel-partikelnya melayang-layang, akibat kecepatan fluida berangsur-angsur dinaikan, dan kejatuhan tekanan aliran fluida terhadap penampang melintang lapisan partikel (bed) juga naik seperti pada Gambar 2.4. Keadaan ini disebabkan gaya gesek antara partikel dan fluida tidak seimbang terhadap berat partikel, komponen gaya vertikal sebagai gaya tekan antara partikel yang berdekatan hilang, dan

Gambar 2.4 Minimum Fluidization

kejatuhan tekanan setiap penampang melintang (bed) sama dengan berat fluida dan partikel. Aliran fluida ini dinamakan “terfluidisasi”. Batasan kejatuhan tekanan pada keadaan ini sama dengan jumlah berat fluida dan partikel sedangkan kecepatan fluida yang terjadi adalah minimum fluidization velocity, Umf.

3. Bubbling fluidization

Yaitu suatu keadaan gelembung gas/udara mulai terbentuk dalam lapisan partikel, akibat kecepatan gas berangsur-angsur dinaikkan di atas kecepatan minimum fluidisasi, dan kejatuhan tekanan juga bertambah. Pada keadaan ini, kejatuhan tekanan sama dengan berat lapisan partikel. Selama kecepatan gas/udara dinaikkan, terjadi pembentukan gelembung menjadi lebih banyak, turbulensi yang kuat, pencampuran cepat dan gerakan partikel bertambah

besar akibatnya volume lapisan partikel tidak melebihi volume minimum fluidisasi seperti pada Gambar 2.5. Lapisan partikel padat menampilkan sifat cairan mendidih dan terlihat seperti fluida “lapisan gelembung fluida/bubbling fluidized bed”. Pada keadaan ini membuat lapisan alas partikel tidak berekspansi. Jika partikel pasir dalam keadaan terfluidisasikan dipanaskan hingga ke suhu nyala batubara, kemudian batubara diinjeksikan secara terus menerus ke bed, batubara akan terbakar dengan cepat dan bed akan mencapai suhu yang seragam. Pada kebanyakan proses fluidisasi dioperasikan pada daerah bubbling fluidization.

Gambar 2.5 Bubbling Fluidization 4. Slugging

Slugging adalah suatu keadaan lapisan partikel gelembung gas menyatu dan bergerak keatas akibat partikel-partikel diatas gelembung didorong ke atas membentuk gumpalan partikel besar, dan jatuh menyebar seperti hujan seperti pada Gambar 2.6.

Gambar 2.6 Slugging 5. Turbulent Fluidization

Yaitu suatu keadaan permukaan atas lapisan partikel menghilang, dan membentuk gelembung gas/udara dari berbagai ukuran serta bentuk. Hal ini terjadi pada kecepatan gas yang tinggi seperti pada Gambar 2.7.

Gambar 2.7 Turbulent Fluidization

2.4.1. Kecepatan Minimum Fluidisasi

Kecepatan minimum fluidisasi didefinisikan sebagai sebuah kondisi gaya tarik partikel terutama disebabkan oleh gesekan antara partikel dan media fluidisasi yang tidak seimbang terhadap berat partikel.

Kecepatan superficial pada minimum fluidisasi, Umf, adalah salah satu parameter penting yang mempunyai banyak hubungan terhadap fluidisasi, meliputi kecepatan gelembung, fraksi gelembung, ukuran gelembung dan koefisien penukaran interphase. Kecepatan minimum fluidisasi terjadi jika kecepatan gas fluidisasi yang mengalir melalui daerah freeboard menyebabkan partikel-partikel padat terpisah satu sama lain dan melayang-layang semata-mata karena ditunjang oleh gas itu saja. Gelembung terbentuk bila gas dipaksa melalui partikel partikel padat atau cairan dan bergerak ke atas melalui lapisan alas dengan kecepatan aliran berpindah kecepatan minimum fluidisasi. Kecepatan minimum fluidisasi tioritis partikel padat ditentukan oleh persamaan sebagai berikut:

p mf mf gd U ρ μ Re = ………(2.1) dimana: Remf = ρgUmf dv/μ

Ergun [20] mengemukaan jika data penelitian tersedia, secara umum rumus di atas dapat digunakan. Tetapi sebaliknya, cara sederhana menentukan Umf dengan menggunakan persamaan di atas, dan menggambarkan kejatuhan tekanan melintang fixed beds. Geldart [21] juga menurunkan rumus kecepatan minimum fluidized bed untuk partikel lebih besar dari 100 μm (yakni partikel group B dan D) dapat ditentukan dengan persamaan sebagai berikut:

(

1135,7 0,0408)

2 33,7}

1 ⎩ ⎨ ⎧ + − = Ar dv U g mf ρ μ ………(2.2)dimana: Ar = 1650 Re,mf + 24,5 Re,mf

Menurut Kunii [22] menyatakan bahawa kecepatan minimum fluidized bed :

(

)

S mf g g S mf g dp U ε φ ρ ρ ρ 3 2 75 , 1 − = , Remf > 1000 …...(2.3)Menurut Geldart [21] juga menurunkan rumus untuk partikel kecil < 100 μm dapat ditentukan dengan persamaan sebagai berikut:

(

)

0,87 0,066 8 , 1 934 , 0 934 , 0 1111 g g S mf dp g U ρ μ ρ ρ − = ……...(2.4)Menurut Kunii [22] juga menyatakan bahwa kecepatan minimum fluidized bed :

(

)

mf S mf g S P mf g d U ε φ ε μ ρ ρ − − = 1 150 2 3 2 , Remf < 20 ...(2.5)2.4.2. Kejatuhan Tekanan Sistem Fluidisasi

Lapisan alas ( bed) adalah lapisan yang berisi partikel-partikel padat yang berada dalam kontak yang akrab dengan fluida. Fluida ini mengalir dalam kecepatan yang cukup tinggi sehingga menyebabkan partikel-partikel itu terpisah satu sama lain dan melayang-layang semata-mata karena ditunjang oleh fluida. Setiap partikel yang menyentuh partikel yang lain dalam jangka lama terkecuali partikel padu (cohesive solids) gesekan antar-partikel menjadi kecil sehingga sekumpulan fluida/partikel akan berperilaku seperti cairan yang mempunyai densitas sama dengan partikel halus; kejatuhan tekanan merupakan fungsi linear dengan jarak di bawah permukaan.

Sedangkan lapisan alas tetap (fix bed) adalah lapisan alas yang mempunyai kecepatan fluida terlalu rendah sehingga fluida tidak mampu menimbulkan fluidisasi seperti Gambar 2.8.

Lapisan alas fluidisasi mempunyai beberapa keunggulan yang membuatnya menarik seperti berhubungan dengan kimia atau peralatan proses phisik. Partikel halus mempunyai luas permukaan spesifik sangat besar atau 1 m3 partikel 100 μm mempunyai luas permukaan kira-kira 30.000 m2, tetapi dalam lapisan alas fluidisasi

aksi pengadukan gelembung gas kontinu bergerak sekeliling partikel halus, gesekan pengadukan dan membuka laluan partikel gas; pengadukan membuat campuran partikel merata yang akan meningkatkan laju perpindahan panas, dan merupakan jawaban untuk kondisi isothermal dalam arah radial dan aksial. Dibandingkan dengan fixed bed partikel halus yang sama dioperasikan pada ketebalan lapisan alas dan kecepatan gas yang sama maka kejatuhan tekanan di atas unggun fluidisasi kecil.

Gambar 2.8 Kejatuhan Tekanan vs Kecepatan Gas untuk Ukuran Merata Partikel Pasir [22]

Menurut Kunii [22] menyatakan kecepatan aliran rendah didalam lapisan alas yang berisi partikel padat, mengakibatkan kejatuhan tekanan mendekati sebanding kecepatan gas yang dapat dinyatakan dalam persamaan sebagai berikut:

(

)

(

)

s p o g m m p S o m m d U d U xL p φ ρ ε ε φ μ ε ε 2 3 2 3 2 1 75 , 1 1 150 − + − = Δ ………...…(2.6)Pada umumnya jangkauan nilai maksimum lebih besar sedikit daripada kejatuhan tekanan (head statis) unggun. Kunii [22] mengemukakan bertambahnya kecepatan gas, lapisan alas tiba-tiba terbuka (unlooks); dengan kata lain, rongga gas bertambah dari εm menjadi εmf, akibatnya menurunnya kejatuhan tekanan (head

statis) lapisan alas seperti dinyatakan dalam persamaan berikut:

( )(

) (

)

⎥ ⎦ ⎤ ⎢ ⎣ ⎡ − − = = Δ c g s mf mf t g g L A W p 1 ε ρ ρ ………..(2.7)Dengan kenaikan kecepatan gas melebihi minimum fluidization, lapisan alas berekspansi dan gelembung gas kelihatan berkembang dan akibatnya tidak homogennya lapisan alas. Lapisan alas partikel padat menampilkan sifat cairan mendidih dan terlihat seperti fluida “bed gelembung fluida/bubbling fluidized bed”.

2.5. Kajian Termodinamika Pembakaran

2.5.1. Nilai Kalor

Nilai kalor menunjukkan kalor yang berpindah bila hasil pembakaran lengkap suatu bahan bakar didinginkan sampai suhu semula udara dan bahan bakar. Harga yang biasa digunakan dalam penetapan nilai kalor adalah kalor kotor (gross heating value) atau yang lebih dikenal dengan nilai kalor atas (higher heating value). HHV

adalah kalor total yang dibebaskan dalam pembakaran yang terukur dari waktu awal pembakaran hingga mencapai suhu produk pembakaran.

Menurut Mulop et.al [23] menyatakan bahwa HHV dapat diperkirakan dengan menggunakan persamaan Dulong:

HHV = 338,2 C + 1442,8(H - 8 1

O) + 94,2S kJ/kg bahan bakar ...(2.8) Harga C, H, O, dan S adalah persentase elemen pada dry ash-free basis, dalam analisis ultimat. Sedangkan persamaan Dulong hanya sesuai untuk kandungan karbon tidak melebihi 86% dan tidak berfungsi jika melebihi 90%, atau menggunakan persamaan Grumell dan Davies untuk kandungan karbon yang tinggi:

HHV = (15,22H + 937)

(

)

⎥⎦ ⎤ ⎢⎣ ⎡ + − − 8 3 S O H C kJ/kg bahan bakar ...(2.9) Sedangkan nilai kalor bersih (net heating value) atau nilai kalor bawah (lower heating value) adalah kalor yang dihasilkan bahan bakar manakala semua air dalam produk pembakaran tersisa sebagai uap air. LHV ditentukan dari persamaan HHV:LHV = HHV –

( )

O H fg mh 2 kJ/kg bahan bakar ...(2.10) Harga m adalah massa H2O dalam produk per unit massa bahan bakar dan hfgadalah entalpi uap air pada spesifik suhu.

2.5.2. Pembakaran Stoikiometrik

Pembakaran stoikiometrik adalah pembakaran dimana semua atom-atom karbon akan menghasilkan gas karbon dioksida (CO2) dan atom hidrogen

oksigen yang cukup untuk oksida lengkap dari semua karbon, hidrogen, dan elemen-elemen yang dapat terbakar di dalam bahan bakar dinamakan udara stoikiometrik atau udara teoritis. Sehingga pembakaran stoikiometrik jika berlaku pembakaran lengkap dengan kebutuhan udara hanya sebesar udara teoritis.

Komposisi kimia batubara terdiri dari unsur C, H, O, S, N serta unsur-unsur lain. Unsur sulfur dan unsur-unsur lain komposisinya kecil dan dapat diabaikan. Nitrogen tidak termasuk bagian dalam reaksi pembakaran dan diperlakukan pada tingkat selanjutnya. Batubara secara keseluruhan dapat diformulasikan secara kimia yaitu sebagai CvHxOyNz, dimana nilai v, x, y dan z adalah massa komponen yang

diperoleh dari analisa ultimate yang dinyatakan sebagai berikut: v = massa carbon/berat atom carbon

x = massa hidrogen/berat atom hidrogen y = massa oksigen/berat atom oksigen z = massa nitrogen/berat atom notrogen

Oleh karena itu, secara umum persamaan kimia pembakaran dengan excess air, dapat dinyatakan sebagai berikut:

CvHxOyNz + XMS (O2 + 3,76N2) → n1 CO2 + n2 H2O + n5 N2 + n6O2

Untuk kondisi pembakaran stoikimetrik, maka nilai X = 1.

76 , 24 4 2 2 y z w v t MS − − − − =

Dengan excess air X > 1, kembali dengan keseimbangan massa masing-masing sisi persamaan diperoleh: n1 = v n2 = 2 x n5 = 2 z n6 = 3,76 X MS + 2 y n6 = X MS + 2 t - v - 4 w - 4 z

Oleh karena pecahan molar adalah sebanding dengan volume gas, dan proportionability constan adalah Avogadro’s Number, maka volume produk pembakaran dinyatakan sebagai berikut:

V = 22,4 (n) Sedangkan total volume produk pembakaran:

VT = 22,4

∑

niDari keseimbangan energi, semua energi yang dihasilkan dari proses pembakaran dapat ditransfer melalui ruang bakar. Tetapi dalam kenyataannya tidak semua energi reaksi kimia dapat diperoleh, hal ini disebabkan faktor-faktor, seperti ketidak homogennya bahan bakar maupun pembakaran tidak lengkap. Oleh karena itu timbul satu sifat yang disebut efisiensi ruang bakar, dan dinyatakan dalam persamaan:

Efisiensi ruang bakar=

HHV losses HHV −

∑

2.6. Mekanisme Pembakaran Bahan Bakar Padat

Apabila bahan bakar padat dibakar di dalam ruang bakar fluidized bed terjadi beberapa tahapan proses, yaitu:

1. Tahapan pengeringan/penguapan (drying zone) (25 – 1500C) 2. Tahapan pirolisa/devolatilisation (pirolysis zone) (150 – 7000C) 3. Tahapan oksidasi (combustion zone) (700 – 15000C)

Tahapan pengeringan, pirolisis bersifat menyerap panas (endotermik), sedangkan proses oksidasi bersifat melepas panas (eksotermik). Pada tahapan pengeringan, kandungan air pada bahan bakar batubara diuapkan oleh panas yang diserap dari proses oksidasi. Sedangkan pada pirolisis, pemisahan material volatil (uap air, cairan organik, dan gas yang tidak terkondensasi) dari arang atau padatan karbon bahan bakar juga menggunakan panas yang diserap dari proses oksidasi. Sedangkan pembakaran mengoksidasi kandungan karbon dan hidrogen yang terdapat pada bahan bakar dengan reaksi endotermik.

Pirolisis

Pirolisis atau devolatilisasi disebut juga sebagai gasifikasi parsial. Suatu rangkaian proses fisik dan kimia terjadi selama proses pirolisis yang dimulai secara lambat pada T < 3500C dan terjadi secara cepat pada T > 7000C. Komposisi produk yang tersusun merupakan fungsi suhu, tekanan, dan komposisi gas selama pirolisis berlangsung. Proses pirolisis dimulai pada suhu sekitar 2300C, ketika komponen yang

batubara, pecah dan menguap mengandung tar dan PAH (polyaromatic hidrocarbon). Produk pirolisis umumnya terdiri dari tiga jenis, yaitu gas ringan (H2, CO, CO2, H2O,

dan CH4), tar, dan arang. Secara umum reaksi yang terjadi pada pirolisis beserta

produknya adalah:

Coal (or biomass) + Heat → Char + Gases + Vapor or Liquid (Coke Ash) (CO, CH4, H2O, CO2) Liquid (PAH, Tar)

Model pembakaran dalam ruang bakar fluidized bed adalah berfungsi membakar bahan bakar, yang terdiri dari proses pirolisis pada substoichiometric dan pembakaran stoikiometrik. Proses pembakaran dan pirolisis secara berdampingan dan pembakaran stoikiometrik. Proses pembakaran dan pirolisis secara berdampingan dan secara terperinci mekanismenya cukup komplek. Oleh karena itu, proses pembakaran ini dapat disederhanakan yang terdiri dari dua tahapan reaksi, yaitu:

1. Reaksi pirolisis ideal, yaitu: pemisahan material volatil dan combustibles. 2. Proses pembakaran material volatil dengan sub-stoichiometric air.

Persamaan reaksi untuk tahapan pertama adalah: (panas)

CxHyOz → P1CO + P2C + P3CH4 + P4H2O ...(2.12)

Pembakaran karbon menghasilkan CO dan CO2 yang rasio massa bergantung pada

ketersediaan udara pembakaran. Demikian pula, pembakaran CH4 menghasilkan CO,

CO2, dan H2O yang rasio massanya bergantung pada ketersediaan udara pembakaran.

dan sedangkan sisanya merupakan material volatil. Selanjutnya, kedua tahapan persamaan reaksi dapat dinyatakan sebagai berikut:

P1CO + XMS1 (O2 + 3,76N2) → k1CO2 + k2CO + k3N2 ...(2.13)

P2C + XMS2 (O2 + 3,76N2) → k4CO2 + k5CO + k6N2 ...(2.14)

P3CH4 + XMS3 (O2 + 3,76N2) → k7CO2 + k8CO + k9H2O + k10CH4 + k11N2...(2.15)

Sebagaimana hasil persamaan 2.13, 2.14 dan 2.15 disubsitusikan ke dalam persamaan 2.12, sehingga diperoleh persamaan umum untuk tahapan pembakaran dapat dinyatakan sebagai berikut:

CxHyOz + XMS (O2 + 3,76N2) →n1CO2 + n2CO + n3H2O + n4CH4 + n5N2 ...(2.16) dimana: n1 = k1 + k4 + k7 n2 = k2 + k5 + k8 n3 = k9 n4 = k10 n5 = k3 + k6 + k11 MS = MS1 + MS2 + MS3

Dimana fraksi mol P1 dan P2 diabaikan

Karbon : x = n1 + n2 + n4 ...(2.17)

Hidrogen: y = 2n3 + 4n4 ...(2.18)

Oksigen : z + 2XMS = 2n1 + n2 + n3 ...(2.19)

Berdasarkan kondisi reaksi pembakaran, yaitu:

1. Pembakaran stoikimetrik, X = 1, n2 = 0, dan n4 = 0, maka

MS = x + y/4 – z/2 ...(2.20)

2. Untuk CO maksimum, n1 = 0, n4 =0, maka

n2 = x n3 = y/2

Dari persamaan 2.18, nilai X pada kondisi CO maksimum:

XComax = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + − − + 2 4 2 2 z y x z x y ...(2.21)

Nilai XCOmax pada CO maksimum adalah sangat penting berada diatas dan dibawah

nilai XCOmax yang mempengaruh konsentrasi CO2 dan CH4. Jika diasumsi nilai X >

XCOmax, tidak ada CH4 yang dihasilkan karena oksigen cukup bereaksi dengan CH4

yang menghasilkan CO dan CO2. Jumlah CO2 dapat diperoleh dari persamaan 2.16

dan n4 = 0. Konsentrasi H2O tidak berubah dan tetap maksimum disebabkan semua

hidrogen diubah diatas kondisi ini. Dengan demikian untuk X > XCOmax:

n1 = x – n2

n2 = 2[(1-X)(x+y/4)+z(1-X)/2]

Pada sisi lain, dengan nilai X < XCOmax, dianggap ketersediaan udara

pembakaran tidak mencukupi untuk pembentukan CO2. Sebaliknya, seluruh oksigen

diubah untuk pembentukan CO. Dengan demikian, tiga persamaan diatas dapat ditentukan dengan tiga variabel yang tidak diketahui dan dapat dinyatakan sebagai berikut:

n1 = 0 n2 = z + 2XMS – n2 n3 = x – n4

n4 = (y/2 + x – 2XMS)/3

Sedangkan untuk semua kondisi diatas, fraksi mol nitrogen adalah sama, yaitu: n5 = 3,76XMS + nF.N

Oksidasi (Pembakaran)

Oksidasi atau pembakaran arang merupakan reaksi terpenting yang terjadi di dalam ruang bakar fluidized bed. Arang mempunyai pori-pori akibat penguapan volatile matters, sehingga pembakaran dapat terjadi di permukaan luar, atau di dalam rongga arang. Kadar pembakaran arang bergantung kepada kadar reaksi kimia karbon-oksigen di permukaan dan kadar resapan oksigen pada permukaan luar dan rongga. Reaksi kimia di permukaan arang menghasilkan karbon monoksida. Selanjutnya karbon monoksida bereaksi di luar permukaan arang menjadi karbon dioksida. Pada umumnya reaksi di permukaan dapat menaikkan suhu arang berkisar 100 – 2000C di atas suhu gas luar. Sedangkan kadar pembakaran arang bergantung kepada banyaknya oksigen, suhu gas, Reynolds number, dimensi, dan rongga arang.

Proses oksidasi menyediakan seluruh energi panas yang dibutuhkan pada reaksi endotermik. Oksigen yang dipasok ke dalam ruang bakar bereaksi dengan substansi yang mudah terbakar. Hasil reaksi tersebut adalah CO2 dan H2O yang

secara berurutan direduksi ketika kontak dengan arang yang diproduksi pada pirolisis. Reaksi kimia yang terjadi dalam pembakaran yaitu:

C + O2→ CO2

2H2 + O2→ 2H2O

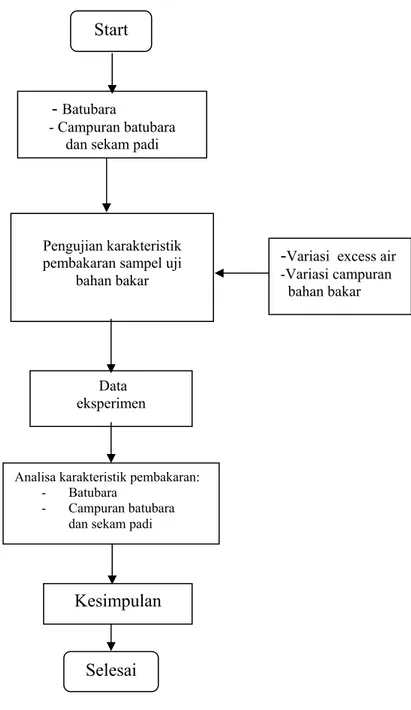

2.7. Kerangka Konsep

Informasi karakteristik pembakaran serentak sistem fluidisasi yang diuji dalam eksperimen ini adalah suhu pembakaran dan emisi gas buang terhadap berbagai variasi: variasi campuran bahan bakar serta excess air. Oleh karena itu, dibutuhkan pengujian awal untuk mendapatkan unsur-unsur kandungan bahan bakar serta penentuan kecepatan minimum fluidisasi. Untuk lebih jelasnya dapat dilihat pada kerangka konsep penelitian pada Gambar 2.9.

Tidak

Gambar 2.9 Kerangka Konsep Penelitian

Analisis Ultimate sampel uji bahan bakar

Rasio udara- bahan bakar - Kebutuhan ,bahan bakar - Variasi campuran bahan bakar Data komponen gas asap

Analisa hasil dan pembahasan - Diameter ruang bakar

- Tinggi pasir (bed) - Sifat fisik pasir dan

Udara Uji karakteristik pembakaran sistem fluidisasi 800 – 9000C Selesai Start -Kebutuhan udara teoritis - Excess air Kesimpulan Kecepatan minimum fluidisasi

2.8. Diagram Alir

Sesuai dengan tujuan penelitian yakni mendapatkan karakteristik pembakaran serentak sistem fluidisasi, maka uraian tahapan penelitian tampak pada Gambar 2.10.

Gambar 2.10 Diagram Alir Penelitian - Batubara

- Campuran batubara dan sekam padi

Data eksperimen

Analisa karakteristik pembakaran: - Batubara

- Campuran batubara dan sekam padi

Selesai

-Variasi excess air -Variasi campuran bahan bakar

Kesimpulan

Pengujian karakteristik pembakaran sampel uji

bahan bakar

![Tabel 2.1 Potensi Teknis Beberapa Sumber Energi [11] Sumber Energi Produksi](https://thumb-ap.123doks.com/thumbv2/123dok/2332621.2193548/5.918.276.681.424.532/tabel-potensi-teknis-sumber-energi-sumber-energi-produksi.webp)

![Tabel 2.3 Komposisi Kimia dan Sifat-Sifat Bahan Bakar Padat [14]](https://thumb-ap.123doks.com/thumbv2/123dok/2332621.2193548/7.918.168.795.500.787/tabel-komposisi-kimia-sifat-sifat-bahan-bakar-padat.webp)