III. TINJAUAN PUSTAKA

A. SERBUK (POWDER)

Serbuk dikenal sebagai kumpulan dari partikel-partikel kecil yang kering. Definisi yang lebih tepat mengenai serbuk sesuai dengan British Standard 2955: 1958 yaitu partikel-partikel kering dengan dimensi maksimum lebih kecil dari 1000 μm (Sing, 1976). Menurut Meyer (2008), sifat-sifat partikel serbuk dan pengaruhnya terhadap proses pencampuran adalah sebagai berikut: 1. Ukuran Partikel dan Distribusi Ukuran Partikel

Ukuran partikel dan hubungannya dengan distribusi ukuran sangat mempengaruhi sifat keseragaman campuran. Semakin kecil ukuran partikel, semakin tinggi gaya interaksi kohesif dan adhesif yang menyebabkan aglomerasi. Semakin besar ukuran partikel, daya kohesif dan adhesif partikel akan berkurang. Menurut Meyer (2008), perbandingan antara diameter partikel terkecil dengan diameter partikel terbesar harus lebih kecil dari 1.2 untuk mencegah pemisahan campuran.

2. Bentuk dan Karakteristik Permukaan

Partikel yang berbentuk bola (spherical) dan lebih halus lebih mudah dicampur daripada partikel yang memiliki bentuk tidak beraturan dan kasar. Namun, perbedaan bentuk dari komponen material kurang begitu mempengaruhi kualitas campuran dibandingkan perbedaan ukuran partikel.

3. Densitas

Di bawah pengaruh gaya gravitasi, partikel yang memiliki densitas lebih besar akan menumpuk di bagian bawah mixer sedangkan partikel dengan densitas lebih kecil akan berada di bagian atas mixer. Hal ini dapat menyebabkan segregasi. Untuk mencegah terjadinya segregasi karena pengaruh perbedaan densitas, rasio serbuk dengan densitas terbesar dan terkecil harus kurang dari 1:3 (Meyer, 2008).

4. Karakteristik Laju Aliran Serbuk

Campuran serbuk dapat diklasifikasikan menjadi dua berdasarkan pola laju alirnya, yaitu campuran non interaktif dan campuran interaktif.

Harnby dan Edwards (1992) mengungkapkan bahwa campuran non interaktif disebut juga serbuk yang mudah mengalir. Segregasi partikel mudah terjadi pada campuran jenis ini karena adanya perbedaan densitas dan ukuran partikel. Kemudahan untuk memisah pada partikel jenis ini juga disebabkan oleh tingginya gerak individu masing-masing partikel. Di lain pihak, campuran interaktif terdiri dari satu atau lebih komponen kohesif yang mengakibatkan adanya gaya kohesif-adesif partikel sehingga terjadi kecenderungan pengelompokan partikel (agglomerasi). Campuran serbuk tipe interaktif lebih sulit untuk mengalir dibandingkan dengan campuran non interaktif dan bermasalah dalam penyimpanan.

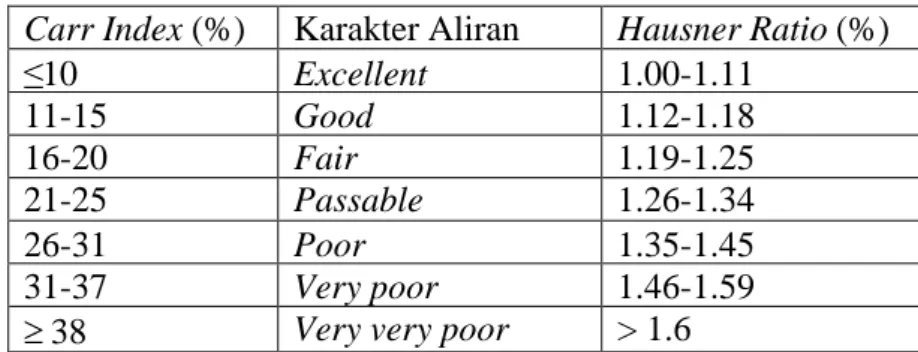

Karakteristik laju alir serbuk dapat dianalisis dan dikategorikan berdasarkan metode Index Compressibility (Carr Index) dan Hausner

Ratio. Nilai Carr Index dan Hausner Ratio diperoleh dari hasil pengukuran bulk density dan tapped density serbuk. Kategori kemampuan laju alir

serbuk dapat dilihat pada Tabel 1.

Tabel 1. Kategori Karakteristik Laju Alir Serbuk (Sheehan, 2008)

Carr Index (%) Karakter Aliran Hausner Ratio (%)

≤10 Excellent 1.00-1.11 11-15 Good 1.12-1.18 16-20 Fair 1.19-1.25 21-25 Passable 1.26-1.34 26-31 Poor 1.35-1.45 31-37 Very poor 1.46-1.59 38 Very very poor > 1.6

Sifat fisik partikel (ukuran partikel, distribusi ukuran partikel, morfologi, dan densitas), kondisi proses (ada atau tidaknya tekanan), dan kondisi lingkungan (kelembaban relatif) adalah faktor-faktor yang mempengaruhi kemampuan laju alir serbuk (Meyer, 2008).

5. Kadar air

Kadar air serbuk maupun campuran serbuk sangat dipengaruhi oleh kelembaban relatif lingkungan. Perubahan kelembaban relatif lingkungan dapat meningkatkan kadar air partikel sehingga meningkatkan pula gaya kohesif adhesif. Partikel yang memiliki kadar air tinggi akan mengganggu

proses pencampuran karena terjadi agglomerasi dan pelekatan serbuk pada alat (Meyer, 2008).

B. GULA PASIR

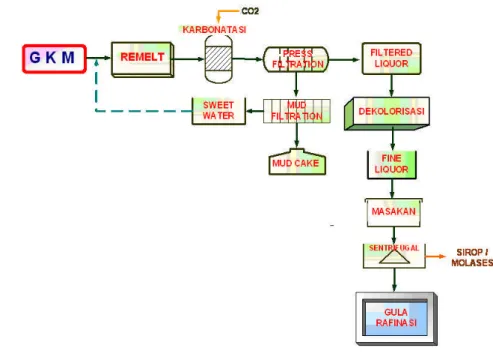

Gula pasir (sukrosa) adalah oligosakarida yang terdiri dari molekul glukosa dan fruktosa (Winarno, 2002). Struktur sukrosa dapat dilihat pada Gambar 2. Gula pasir yang digunakan untuk industri adalah gula pasir rafinasi. Proses pembuatan gula rafinasi secara umum dapat dilihat pada Gambar 3. Tahap awal yaitu proses pencucian kristal GKM (raw sugar) agar lapisan molases yang melapisi kristal berkurang sehingga warna ICUMSA menjadi lebih kecil. Kristal yang telah dicuci kemudian dilarutkan dengan air menghasilkan larutan gula dengan brix sekitar 65. Selanjutnya yaitu proses klarifikasi yang dapat dilakukan melalui karbonatasi. Proses ini bertujuan membuang semaksimal mungkin pengotor non gula yang ada dalam larutan gula.

Larutan gula yang dihasilkan dari tangki klarifikasi kemudian dipompa ke tangki dekolorisasi. Teknologi yang digunakan pada dekolorisasi yaitu karbon aktif atau penukar ion. Setelah didekolorisasi, gula kemudian dikristalisasi. Kristalisasi dilakukan di bejana vakum (65 cm Hg) dengan penguapan larutan gula pada suhu sekitar 70-80 0C sampai mencapai supersaturasi tertentu. Pada kondisi tersebut dimasukkan bibit kristal secara hati-hati sehingga inti kristal akan tumbuh mencapai ukuran yang dikehendaki tanpa menumbuhkan kristal baru. Tahap akhir yaitu proses pengeringan kristal gula (Kuswurz, 2009).

Gambar 3. Proses Pembuatan Gula Rafinasi (Kuswurz, 2009).

C. ASAM SITRAT

Asam sitrat merupakan asam organik lemah yang digunakan sebagai bahan tambahan pangan untuk pengasam dan pengawet. Keasaman asam sitrat didapatkan dari tiga gugus karboksil COOH yang dapat melepas proton dalam larutan. Jika hal ini terjadi, ion yang dihasilkan adalah ion sitrat. Sitrat sangat baik digunakan untuk mengendalikan pH larutan. Pada temperatur kamar, asam sitrat berbentuk serbuk kristal berwarna putih. Serbuk kristal tersebut dapat berupa bentuk anhidrous (bebas air), atau bentuk monohidrat yang mengandung satu molekul air untuk setiap molekul asam sitrat (Anonimb, 2009). Struktur molekul asam sitrat dapat dilihat pada Gambar 4.

Gambar 4. Struktur Molekul Asam Sitrat (Anonimb, 2009).

D. VITAMIN C

Asam askorbat memiliki keaktifan sebagai vitamin C dan mudah teroksidasi oleh panas, sinar, alkali, enzim, dan oksidator menjadi

L-dehidroaskorbat. Asam askorbat bersifat larut dalam air dan relatif stabil dalam kondisi asam (Winarno, 2002). Kebutuhan vitamin C harian adalah sebesar 90 mg bagi orang dewasa. Struktur vitamin C dapat dilihat pada Gambar 5.

Gambar 5. Struktur Molekul Asam Askorbat (Anonimb, 2009)

E. PENCAMPURAN KERING

Menurut Fellows (2000), derajat pencampuran kering tergantung pada: (1) ukuran partikel relatif, bentuk, dan densitas masing-masing komponen, (2) kandungan air, karakteristik permukaan, dan karakteristik aliran masing-masing komponen, (3) kecenderungan komponen untuk memisah, dan (4) efisiensi mixer. Secara umum, komponen yang memiliki ukuran, bentuk dan densitas yang sama lebih mudah untuk membentuk campuran yang seragam dibandingkan partikel yang tidak sama. Selama proses pencampuran, perbedaan pada sifat-sifat tersebut dapat menyebabkan pemisahan atau segregasi pada campuran.

Pada beberapa kasus, ketidakseragaman dapat terjadi pada periode tertentu sehingga waktu pencampuran harus ditentukan secara akurat. Selain waktu pencampuran, kecepatan rotasi mixer (rpm) dan urutan penuangan masing-masing bahan ke dalam mixer juga merupakan variabel proses yang perlu diperhatikan karena akan mempengaruhi mutu produk akhir. Ketidakseragaman produk akhir tergantung dari keseimbangan yang dihasilkan antara mekanisme mixing dan demixing.

Mekanisme pencampuran serbuk berdasarkan gerakan partikel dibagi menjadi tiga, yaitu convective mixing, shear mixing, dan diffusive mixing. Aliran sirkulasi dari serbuk pada convective mixing disebabkan oleh gerakan rotasi dari tabung mixer, agitasi impeler seperti ribbon atau paddle, atau aliran

udara. Aliran ini memiliki pengaruh pencampuran pada level makroskopik sedangkan pengaruhnya pada level mikroskopik tidak dapat diketahui secara pasti (Miyanami, 2006).

Shear mixing diinduksi oleh perubahan momentum antara partikel-partikel

serbuk yang memiliki perbedaan kecepatan. Perbedaan kecepatan terjadi di sekitar perputaran impeler dan dinding alat mixer. Metode pencampuran ini memiliki kualitas yang baik bahkan hingga level mikroskopik dan dapat digunakan baik pada sistem batch maupun kontinu. Diffusive mixing disebabkan oleh pergerakan acak dari partikel-partikel serbuk dan berperan penting dalam keseragaman partikel tingkat mikroskopik. Laju pencampuran metode ini lebih rendah dibandingkan dengan dua metode lainnya (Miyanami, 2006).

Proses pencampuran kering adalah suatu proses dapat balik dimulai dari

perfect mixture kemudian random mixture dan selanjutnya segregating mixture (Gambar 6)

Gambar 6. Proses Reversibel Pada Proses Pencampuran Kering (a)

Perfect mixture, (b) random mixture, (c) segregating mixture

(Canovas et al, 2005)

F. SEGREGASI

Menurut Harnby dan Edwards (1992), hubungan antara segregasi partikel dengan ukuran partikel dikategorikan sebagai berikut: (1) partikel dengan ukuran > 75 μm akan dengan mudah memisah, (2) partikel dengan ukuran 10-75 μm lebih kecil kejadian pemisahannya, dan (3) partikel dengan ukuran < 10 μm, pemisahan partikel yang terjadi masih dalam batas yang dapat diterima.

Segregasi pada pencampuran serbuk terjadi oleh perbedaan sifat-sifat fisik yang spesifik pada partikel dan pergerakan alami partikel. Sifat-sifat fisik yang mempengaruhi mekanisme segregasi yaitu perbedaan ukuran partikel,

densitas, dan bentuk partikel. Perbedaan ukuran partikel adalah penyebab utama terjadinya segregasi. Bahkan, perbedaan ukuran partikel yang sangat kecil sekalipun dapat mempengaruhi karakteristik aliran dan pencapaian derajat ketercampuran pada suatu proses pencampuran. Hasil penelitian menyebutkan bahwa material dengan perbedaan ukuran partikel lebih dari 75 m akan bersegregasi dengan mudah. Namun, segregasi tidak akan terjadi pada material dengan perbedaan ukuran lebih kecil dari 10m (Brennan et al, 1990).

Mekanisme terjadinya segregasi yaitu ketika partikel-partikel di dalam suatu grup mengalami perubahan dari posisi awalnya. Partikel yang berukuran kecil akan dengan mudah bergerak melewati ruang antara partikel-partikel yang berdekatan. Pergerakan individual partikel kecil lebih tinggi dibandingkan dengan partikel besar. Proses penuangan, getaran vibrasi, dan pengadukan campuran partikel-partikel dapat mengakibatkan segregasi jika partikel-partikelnya bersifat mudah mengalir (Brennan et al, 1990).

Segregasi pada campuran serbuk dapat dengan mudah dideteksi dengan menggunakan heap test. Sampel yang telah dicampur dengan baik dituang dengan menggunakan corong hingga membentuk tumpukan berbentuk kerucut. Sampel kemudian diambil dari pinggir kerucut dan dari bagian tengah kerucut. Jika segregasi tidak terjadi maka kedua sampel tersebut menunjukkan komposisi yang sama. Segregasi dikatakan terjadi jika kedua sampel memiliki perbedaan komposisi yang signifikan (Brennan et al, 1990).

G. RIBBON MIXER

Ribbon mixer memiliki mekanisme pencampuran utama secara konveksi sangat baik digunakan untuk mencampur serbuk yang memiliki sifat mudah mengalir dimana masing-masing partikel memiliki gerakan individual (Harnby dan Edwards, 1992). Mixer jenis ini memiliki dua jenis pisau yang berbentuk seperti heliks dengan putaran pisau yang saling berlawanan. Mekanisme mixer ini yaitu sekelompok partikel akan dibawa dari satu area ke area lain oleh perputaran pisau. Salah satu pisau mengaduk serbuk secara perlahan sementara pisau lainnya mengaduk serbuk secara

cepat pada arah yang berlawanan. Mixer ini sangat baik digunakan untuk partikel yang cenderung bersegregasi selama proses pencampuran (Brennan

et al, 1990). Ribbon mixer dapat dilihat pada Gambar 7.

Gambar 7. Ribbon Mixer

H. ALAT BANTU PROGRAM PENINGKATAN MUTU

Terdapat tujuh alat bantu untuk program peningkatan mutu suatu produk di industri. Namun, yang akan digunakan hanyalah dua jenis saja yaitu bagan kendali kontrol dan diagram ishikawa. Alat bantu tersebut diharapkan dapat membantu menganalisis masalah secara sederhana, menyamakan istilah analisis, dan menyebarluaskan penggunaan teknik analisis yang sederhana (Muhandri dan Kadarisman, 2008).

Bagan kendali kontrol merupakan grafik garis yang mencantumkan batas maksimum dan batas minimum yang merupakan batas pengendalian. Bagan ini menunjukkan perubahan data dari waktu ke waktu tetapi tidak meunjukkan penyebab munculnya penyimpangan. Bagan ini hanya memberikan tanda terjadinya penyimpangan dalam proses (Muhandri dan Kadarisman, 2008). Salah satu jenis bagan kendali control adalah tipe

individual moving range. Bagan kendali tipe ini digunakan jika hanya

terdapat satu buah sampel per hari. Rumus untuk bagan kendali control ini adalah sebagai berikut (Montgomerry, 2005).

UCL = X + 3MR LCL = X - 3MR

d2 d2

Diagram sebab akibat disebut juga dengan diagram ishikawa karena diagram ini pertama kali ditemukan oleh Dr. Kaoru Ishikawa pada tahun 1943 dalam hubungannya dengan program mutu pada Kawasaki Steel Works di Jepang. Diagram ini juga disebut dengan diagram tulang ikan (Dahlgaard, et

al., 1998). Diagram sebab akibat adalah suatu diagram yang digunakan untuk

menunjukkan faktor-faktor penyebab (sebab) dan karakteristik mutu (akibat) yang disebabkan oleh faktor-faktor penyebab itu (Gasperz, 1998). Selain itu, Ishikawa (1989) menyebutkan bahwa diagram sebab-akibat dibuat untuk menggambarkan dengan jelas jenis-jenis sebab yang dapat mempengaruhi mutu ptoduk dengan jalan menyisihkan dan mencarikan hubungannya dengan sebab-sebab itu. Struktur diagram sebab-akibat dapat dilihat pada Gambar 8.

Pada dasarnya, diagram sebab-akibat dapat dipergunakan untuk mengidentifikasikan akar penyebab dari suatu masalah, membantu membangkitkan ide-ide untuk solusi suatu masalah dan membantu dalam penyidikan atau pencarian fakta lebih lanjut. Menurut Dahlgaard, et al. (1998), dalam menganalisis masalah atau efek, penyebab mayor yang sering teridentifikasi di antaranya adalah mesin, bahan, metode, manusia, manajemen, dan lingkungan.

SEBAB AKIBAT

Gambar 8. Struktur Diagram Sebab Akibat (Ishikawa, 1989) Bahan Metode

Mesin Manusia