PRA RANCANGAN PABRIK KIMIA

PROPYLENE OXIDE DARI

TERT BUTYL HYDROPEROXIDE DAN PROPYLENE

KAPASITAS 30.000 TON/TAHUN

Disusun Oleh :

Nama : Andreas Wiguna

No. Mhs : 98.01.3000

Jurusan : Teknik Kimia

Fakultas : Teknologi Industri

JURUSAN TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

INSTITUT SAINS & TEKNOLOGI AKPRIND

YOGYAKARTA

2003

HALAMAN PENGESAHAN

Diajukan guna memenuhi kelengkapan kurikulum untuk menyelesaikan program Strata -1

pada jurusan Teknik Kimia Fakultas Teknologi Industri Institut Sains & Teknologi AKPRIND Yogyakarta

Disusun Oleh :

Nama : Suyanti

No. Mhs : 98.01.3056

Yogyakarta, September 2003 Telah diperiksa dan disetujui oleh :

Pembimbing I Pembimbing II

Ir. I. Made Bendiyasa, Msc. Phd. Ir. Sumarni MS.

Mengetahui,

Ketua Jurusan Teknik Kimia

KATA PENGANTAR

Puji syukur kepada Tuhan Yang Maha Kuasa berkat rahmat kasih-Nya, penyusun dapat menyelesaikan Tugas Akhir hingga tersusunnya laporan ini.

Disamping untuk memenuhi salah satu syarat memperoleh gelar kesarjanaan (S-1) program studi Teknik Kimia di Institut Sains & Teknologi AKPRIND Yogyakarta. Tugas Akhir ini dimaksudkan untuk latihan merencana dan merancang salah satu pabrik kimia dengan menerapkan teori-teori yang diperoleh dalam perkuliahan serta didukung dengan berbagai literatur dan narasumber yang ada.

Dengan selesainya laporan Tugas Akhir ini penyusun menyampaikan terima kasih sedalam-dalamnya kepada :

1. Ir. Moedjiana Sajidi, MT., selaku Ketua Jurusan Teknik Kimia

2. Ir. Made Bendiyasa, Msc. Phd., selaku Dosen Pembimbing I yang telah banyak memberikan bimbingan dan pengarahan selama melaksanakan Tugas Akhir 3. Ir. Sumarni, Ms., selaku Dosen Pembimbing II yang telah banyak memberikan

bimbingan dan pengarahan selama melaksanakan Tugas Akhir.

4. Semua pihak yang telah memberikan bantuan baik moril maupun spirituil Hingga akhir penyusunan laporan ini penyusun telah berusaha semaksimal mungkin demi kesempurnaan isi laporan ini. Namun apabila masih terdapat kekurangan, segala saran dan masukan yang bersifat membangun akan penyusun terima dengan senang hati. Semoga laporan Tugas Akhir ini bermanfaat bagi para pembaca.

Yogyakarta, September 2003

DAFTAR ISI halaman HALAMAN JUDUL... HALAMAN PENGESAHAN... KATA PENGANTAR... DAFTAR ISI... DAFTAR GAMBAR... INTISARI... BAB I. PENDAHULUAN... A. Latar Belakang... B. Pemilihan Lokasi Pabrik... C. Tinjauan Pustaka... BAB II. URAIAN PROSES... BAB III. SPESIFIKASI BAHAN... A. Bahan Baku... B. Produk Utama... C. Produk Tambahan... D. Katalisator... BAB IV. SPESIFIKASI ALAT... BAB V. NERACA MASSA... BAB VI. NERACA PANAS... BAB VII. TATA LETAK PABRIK... A. Lokasi Dan Tata Letak Pabrik... B. Tata Letak Alat... BAB VIII. UTILITAS... A Pengadaan Air dan Steam ... B. Pengadaan Energi Listrik... BAB IX. ORGANISASI PERUSAHAAN... A. Sumber Daya Manusia...

B. Sistem Jam Kerja... C. Sistem pengajian... D. Kesejahteraan Karyawan... BAB X. EVALUASI EKONOMI... A. Capital Investment Cost... B. Manufacturing Cost... C. Keuntungan... D. Analisa Kelayakan... BAB XI. KESIMPULAN... DAFTAR PUSTAKA... LAMPIRAN

DAFTAR GAMBAR

halaman

Gambar 1. Grafik persentase penggunaan Propylene Oxide... Gambar 2. Diagram Alir Kualitatif... Gambar 3. Diagram Alir Kuantitatif... Gambar 4. Tata Letak Pabrik... Gambar 5. Tata Letak Alat Proses... Gambar 6. Water Treatment Flow Diagram... Gambar 7. Struktur Organisasi Perusahaan... Gambar 8. Grafik Evaluasi Ekonomi... Gambar 9. Penampang Reaktor Autoclave... Gambar 10. Process Engineering Flow Diagram...

INTI SARI

Propylene Oxide merupakan salah satu jenis senyawa karbon yang memiliki peranan penting dalam dunia industri. Sebagian besar Propylene Oxide digunakan sebagai bahan pembuatan polimer. Proses pembuatan Propylene Oxide dari Tert-Butyl Hydroperoxide dan Propylene dengan proses hydroperoxide ialah dengan cara mereaksikan Propylene dengan Tert-Butyl Hidroperoxide dalam beberapa Reaktor Autoclave yang disusun secara seri. Reaksi berlangsung pada kondisi cair dengan temperatur 85oC dan tekanan 37,4 atm. Perbandingan reaktan ialah 2 mol Propylene per mol hydroperoxide serta mengunakan katalisator Molybdenum Trioxide sebanyak 0,001 mol per mol Hydroperoxide. Total konversi reaksi yang diperoleh sebesar 98 % dengan menghasilkan Propylene Oxide sebagai produk utama dan Tert-Butyl Alcohol sebagai produk tambahan. Hasil reaksi selanjutnya dipisahkan dan dimurnikan dengan cara distilasi.

Pabrik pembuatan Propylene Oxide dengan kapasitas produksi 30.000 ton/tahun direncanakan didirikan di daerah Serang-Jawa barat dengan menempati area seluas 30.000 m2 , serta memperkerjakan 200 karyawan. Guna menunjang proses produksi dipersiapkan sarana utilitas berupa air bersih sebanyak 114,825 m3/jam, yang meliputi air untuk keperluan proses, air minum dan sanitasi, serta keperluan perumahan karyawan.

Untuk mendirikan Pabrik ini dibutuhkan modal tetap (FC) sebesar U$ 194.619.015.168,00 serta modal kerja (WC) sebesar U$ 1.299.2215.438.34 dengan laju pemgembalian modal sebesar 24,75 % pertahun serta jangka waktu pengembalian modal selama 2,87 tahun. Break even point terjadi pada kapasitas 46,08 % dan shut down point pada kapasitas 25,32 % dari kapasitas produksi maksimum serta diperoleh discounted cash flow sebesar 35,80 % pertahun.

Berdasar pertimbangan dari hasil tersebut diatas, maka Pabrik Propylene Oxide layak dipertimbangkan lebih lanjut.

BAB I PENDAHULUAN

A. Latar Belakang

Propylene Oxide merupakan salah satu dari ribuan jenis senyawa kimia karbon, dimana didalamnya tersusun atas ikatan rantai atom C. Propylene Oxide dengan nama lain methyloxirane atau 1,2-epoxypropane memiliki rumus molekul C3H6O.

Pengunaan Propylene Oxide dalam kehidupan sehari-hari cukup penting. Dalam dunia industri sebagian besar Propylene Oxide dimanfaatkan sebagai bahan baku pembuatan polymer, seperti misalnya Propylene Glycol dan Polypropylene Glycol yang merupakan bahan busa yang umum digunakan pada pembuatan tempat duduk dalam mobil, tempat tidur, pembuatan permadani, serta dapat digunakan sebagai bahan isolator termal.

Pertumbuhan pembuatan Propylene Oxide dimulai sejak berlangsungnya perang dunia I, dengan didirikannya pabrik pembuatan Propylene Oxide di Jerman yang kemudian diikuti oleh Amerika pada tahun 1960, dengan membangun pabrik serupa di Freeport, Texas dengan kapasitas 310 juta pound/tahun. Pada tahun 1986 produksi Propylene Oxide telah meningkat hingga mencapai 2,48 milyar pound bersamaan dengan didirikannya sejumlah pabrik baru dengan skala produksi yang bervariasi.

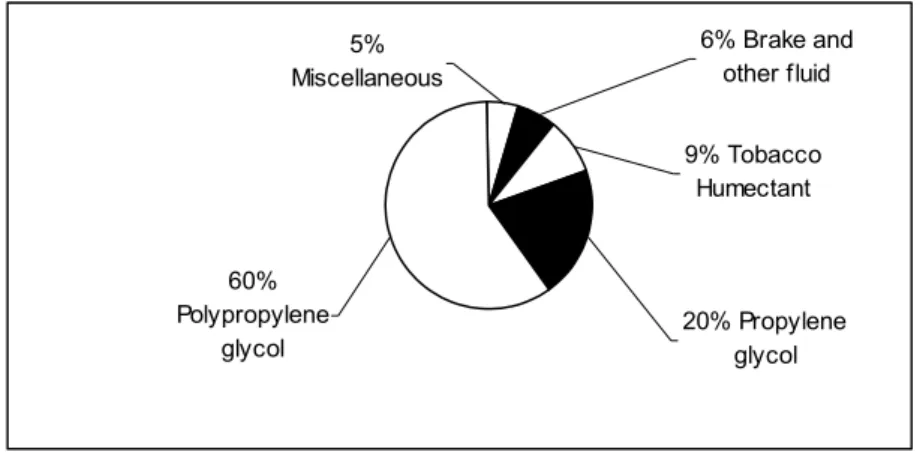

60% Polypropylene glycol 9% Tobacco Humectant 20% Propylene glycol 6% Brake and other fluid 5% Miscellaneous

Di Indonesia hingga abad ke-21 pun belum mendirikan pabrik sejenis. Seluruh kebutuhan Propylene Oxide dalam negeri dipenuhi dengan cara mengimport dari mancanegara, seperti Cina, Korea, dan beberapa negara di Eropa. Menurut data dari Biro Pusat Statistik tentang kebutuhan Propylene Oxide nasional pada tahun 2000 mencapai 33.371,405 ton dan pada akhir tahun 2001 telah meningkat hingga mencapai 34.210,42 ton.

Mengingat pertumbuhan dan peningkatan permintaan pasar terhadap Propylene Oxide sementara di Indonesia belum terdapat pabrik yang menghasilkan, maka wajar bila pembangunan pabrik pembuatan Propylene Oxide di Indonesia merupakan investasi yang cukup menarik, terlebih dengan dimasukinya era pasar bebas.

B. Pemilihan Lokasi Pabrik

Lokasi suatu pabrik dapat mempengaruhi kedudukan suatu pabrik dalam persaingan maupun penentuan kelangsungan hidupnya. Penentuan lokasi pabrik yang tepat dan ekonomis dipengaruhi oleh banyak faktor. Idealnya lokasi yang dipilih harus dapat memberikan kemungkinan perluasan dan perkembangan pabrik serta dapat memberikan keuntungan dalam jangka panjang.

Lokasi pabrik yang baik akan menentukan hal-hal sebagai berikut : a. Mampu melayani konsumen dan pelanggan dengan memuaskan

b. Mampu mendapatkan bahan baku yang cukup dan berkesinambungan dengan harga cukup murah

c. Mudah dalam mendapatkan tenaga kerja yang diperlukan oleh pabrik d. Kemungkinan untuk memperluas pabrik di masa datang ditinjau dari segi

keuntungan yang dicapai maupun areal tanah untuk pabrik

Pada dasarnya ada 2 faktor utama yang dapat mempengaruhi pemilihan lokasi suatu pabrik, yaitu :

1. Faktor Primer, meliputi :

a. Letak pabrik terhadap pasar (market oriented)

b. Letak pabrik terhadap sumber bahan baku (raw material oriented) c. Tersedianya sarana transportasi (transprotation oriented)

d. Adanya tenaga kerja yang murah (labor oriented)

e. Tersedianya sumber air, tenaga listrik dan bahan bakar yang cukup (power oriented)

2. Faktor sekunder, meliputi :

a. Harga tanah, gedung biasanya dikaitkan dengan rencana masa datang b. Kemungkinan perluasan pabrik

c. Tersedianya tempat perbelanjaan untuk kepentingan pabrik d. Keadaan masyarakat daerah (sikap, keamanan, dan adat istiadat) e. Iklim

f. Keadaan tanah, hal ini penting untuk rencana bangunan pondasi. Faktor-faktor harus dipertimbangkan dan diperhatikan dalam pemilihan lokasi pabrik. Dengan memperhatikan faktor-faktor tersebut diatas maka untuk pembangunan pabrik Propylene Oxide dari bahan baku Tert-Butyl Hydroperoxide dan Propylene dipilih daerah Serang, Jawa Barat.

C. Tinjauan Pustaka

Pembuatan Propylene Oxide dalam industri dikenal dua macam proses, yaitu Chlorohydrin process dan Hydroperoxide process. Kedua macam proses tersebut mengunakan bahan baku utama Propylene.

1. Chlorohydrin

Metode ini merupakan yang pertama kali digunakan dalam industri penghasil Propylene Oxide pertama di Jerman pada masa perang dunia I. Dalam proses ini Propylene Oxide dibuat melalui dua tahapan proses, yaitu :

Chlorohydrination Epoxidation

Pada tahap cholrohydrination pertama-tama Propylene direaksikan dengan cholrine yang akan menghasilkan ion kompleks, sebagaimaan reaksi berikut : CH3CH=CH2 + Cl2 CH3CH=CH2

Cl + Cl –

Selanjutnya ion kompleks yang terbentuk direaksikan dngan air sehingga akan menghasilkkan 2 buah senyawa isomer dan hydrogen chloride, sesuai reaksi berikut : OH Cl

2CH3CH=CH2 + 2H2O CH3CHCH2Cl + CH3CHCH2OH + 2HCl Cl + Cl –

Berikutnya pada tahap expodation, senyawa chlorohydrin direaksikan dengan larutan basa, sodium hydroxide atau calcium hydroxide menurut reaksi berikut : OH Cl

CH3CHCH2Cl +CH3CHCH2OH + 2NaOH 2CH3CH CH2 + 2H2O + 2HCl Selanjutnya hasil reaksi dipisahkan untuk memungut Propylene Oxide sebagai produk yang diinginkan.

2. Hydroperoxide Proces

Proses ini merupakan metode modern yang masih digunakan hingga saat ini. Dua pabrik pertama yang menerapkan metode ini dalam produksi Propylene Oxide ialah Halcon International dan Atlantic Richfield corporation yang terdiri di Bayport dan Channelview, Texas.

Dalam proses ini Propylene Oxide diperoleh dengan cara mereaksikan Propylene dengan senyawa organik hydroperoxide, dimana yang biasa digunakan ialah Tert-Butyl Hydroperoxide atau Ethylbenzyl-hydroperoxide. Pada reaksi antara Propylene dan tert-butyl hydroperxide akan dihasilkan Propylene Oxide sebagai hasil utama dan Tert-Butyl Alcohol sebagai hasil samping, sesuai reaksi berikut :

O

CH3CH=CH2 + (CH3)3COOH CH3CH-CH2 + (CH3)3COH

Sedangkan reaksi Propylene dengan Ethylbenzyl hydroperoxide akan menghasilkan Propylene Oxide dan Ethylbenzyl alcohol sebagai hasil samping, menurut

reaksi berikut : OOH O

Kelebihan hydroperoxide proses dibanding chlorohydrin proses ialah mekanisme reaksi yang lebih sederhana dan total konversi yang diperoleh lebih tinggi. Namun demikian kekurangan yang dimiliki ialah bahwa dijalankan pada tekanan tinggi yaitu lebih dari 5 atm serta memerlukan peralatan purifiaksi yang lebih mahal. (Kirk and Othmer, 1980). Reaksi yang terjadi dapat ditinjau dari : 1. Tinjauan Thermodinamika

Pada reaksi setimbang :

A + B C + D

C4H10O2 + C3H6 C3H6O + C4H10O

Maka konstanta kesetimbangan reaksi dapat dihitung persamaan (9-11) Smith Van Ness hal. (391) : Go = R T ln K atau ln K = -RT Go

Go = selisih energi Gibbs = (Hfgpo - fgro)

= [HfgTBAo +HfgPOo] – [HfgTBHo + HfgPeo] = (-42,46 + (-6,16)) –(-47,36 +14,99) = -16,25 kcal/gnol = 16.250 cal/gmol R = 1,987 cal/gmoloK T1 = 85 oC = 358 oK Ln K = -RT Go

Ln K = (1,98716cal.2500/gmolcalo/Kgmol)(358oK)

K = 8337396511

= V n V n V n V n B A D C = B A D C n n n n . . =

e AO e AO e AO e AO x M n x n X n X n . 1 . =

e

e

e x M x X . 1 2 8337396511 =

e

e

e x x X . 2 1 2 Xe = 0,9999999Karena harga K >>> maka reaksi berjalan ke arah kanan saja. Ini pembuktian dengan waktu yang sangat panjang, Xe dapat digunakan karena Xe >> XA

2. Tinjauan Kinetika

Pada Reaktor RATB ( Reaktor Alir Tangki Berpengaduk) Fv CAO

V

Fv CA

Rate of Input – Rate of Output = Rate of Accumulation Fv . CAO – [Fv CA + (-rA) V] = 0 Fv . CAO – Fv CA - (-rA) V = 0 Fv . (CAO - CA) = (-rA) V V F V =

A A AO r C C =

A A AO r C C Sehingga bila di ketahui dan konversi maka (-rA) dapat dihitung : Reaksi yang terjadi :

C4H10O2 + C3H6 C3H6O + C4H10O A + B C + D

Koefisien persamaan reaksi kimia merupakan bilangan bulat sederhana sehingga dikategorikan sebagai reaksi elementer, maka orde reaksi mengikuti jumlah koefisien pada persamaan reaksi kimia maka :

(-rA) = K1 . CA . CB - K2 . CC . CD

Dari data literatur diperoleh konversi 0,98 ( = 1) maka persamaan kecepatan diatas menunjukan bahwa K1 >>> K2 sehingga dianggap (-rA) = K1 . CA . CB maka : = B A A AO C C K X C 1 . CA = CAO (1-XA) CB = CBO – CAO . XA = CAO A AO BO X C C = CAO (M –XA) maka : =

A A AO A AO X M X C K X C 1 . 2 1sehingga dapat dihitung harga K1 :

K1 =

A A AO A AO X M X C X C 1 . 2

K1 =

A A AO A AO X M X C X C 1 . Menentukan konsentrasi awal Tert Butyl Hydroperoxide (t-BH) = CAO

Komponen BM Kg/jam Kgmol/jam =

g/cm3 V= m / C3H6 C3H8 C4H10O2 H2O MoO3 42 44 90 18 144 5569,7206 27,9885 5967,5578 29,9877 9,5481 132,6124 0,6361 66,3062 1,6660 0,0663 0,612 0,582 0,867 0,98 4,692 9099,67 48,09 6882,99 30,59 2,03 Fv = 16063,37 lt/jam

Konsentrasi awal tBH (C4H10O2) = lt jam jam kgmol / 37 , 16063 / 3062 , 66 = 0,004127 Kgmol/lt Dari literatur diperoleh :

= 2 jam XA = 0,98

Maka dapat diperoleh K1 :

K1=

A A AO A AO X M X C X C 1 . =

2

0,004127 /

1 0,98

2 0,98

98 , 0 jam kgmol jamKaidah Teen Degree’s Rule :

Setiap kenaikan 10 oC harga K menjadi 2 x lipatnya T1 = 358 K K1 = 582,0119 lt/kgmol j T2 = (T+10) K K2 = 2 x K1

= 358 + 10 = 2 x 582,0119

= 368 K = 1164,0226 lt/kgmol j Pendekatan dengan persamaan Empiris Arhenius

K = A e –E/RT Atau ln K = ln A - RT E ln K = ln A - T B

ln K1 = ln A - 1 T B ln K2 = ln A - 2 T B ln 2 1 K K = B 2 1 1 1 T T ln 0226 , 1164 0113 , 582 = B 368 1 358 1 - 0,69314718 = B (7,5904785.10-5) B = - 9131,79822 ln K1 = ln A + 1 T B ln 582,0113 = ln A + 358 79822 , 9131 ln A = 31,87430612 A = 6,9636.1013 Maka diperoleh harga K = f(T)

BAB II URAIAN PROSES

Proses pembuatan Propylene Oxide dari Tert-Butyl Hydroperoxide dan Propylene dengan Proses Hydroperoxide terdiri dari 2 bagian utama, yaitu :

A. Reaksi kimia

B. Separasi dan purifikasi

Reaksi kimia dilangsungkan dalam 2 buah Reaktor Autoclave yang disusun seri. Separasi dan Purifikasi dilakukan berdasarkan perbedaan titik didih dan volatilitas bahan dengan mengunakan Menara Distilasi.

A. Reaksi Kimia

Proses reaksi kimia diawali dengan mengalirkan bahan baku, yaitu Tert-Butyl Hydroperoxide dan Propylene ke dalam reaktor. Sebelum sampai di reaktor kedua bahan baku dipanaskan dari temperatur penyimpanan hingga temperatur 85 oC. Tert Butyl Hydroperoxide disimpan pada temperatur 30 oC dan tekanan 1 atm dan Propylene disimpan pada temperatur 30 oC dan tekanan 13 atm. Kemudian Propylene dicampur dengan Propylene daur ulang sisa reaksi yang berasal dari unit separasi. Sedangkan Tert Butyl Hydroperoxide dicampurkan dengan katalisator Molybdenum Trioxide di dalam Mixer selama 1 jam. Dan selanjutnya bahan campuran tersebut direaksikan dalam reaktor.

Reaksi kimia dalam reaktor dilangsungkan pada temperatur 85 oC dan tekanan 37,4 atm dengan perbandingan reaktan 2 mol Propylene per mol hydroperoxide. Katalisator yang digunakan ialah Molybdenum Trioxide dengan konsentrasi 0,001 mol per mol hydroperoxide. Waktu tinggal dalam reaktor 2 jam dengan total konversi 98 %. Oleh karena reaksi bersifat Endotermis, maka reaktor dilengkapi dengan coil pemanas. Sebagai bahan pemanas digunakan steam dengan temperatur 130 oC atau 291,6 oF dan tekanan 3 atm.

B. Separasi dan purifikasi

Setelah keluar dari reaktor selanjutnya bahan dialirkan ke unit separasi dan purifikasi untuk memisahkan produk dari reaktan sisa reaksi. Menara Distilasi MD-1 berfungsi untuk memisahkan fraksi ringan dan fraksi berat yang terdapat dalam arus keluar reaktor. Fraksi ringan yang terdiri dari Propylene sisa reaksi akan terdistribusi ke puncak Menara Distilasi dan keluar sebagai recycle dan dialirkan kembali ke reaktor. Sementara fraksi berat yang terdiri dari Propylene Oxide sebagai produk utama, Tert-Butyl Hydroperoxide sisa reaksi dan Tert-Butyl Alcohol sebagai produk tambahan akan terdistribusi ke dasar Menara Distilasi dan keluar sebagai hasil bawah.

Hasil bawah Menara Distilasi (MD-01) selanjutnya dialirkan ke Menara Distilasi (MD-02) untuk memisahkan antara Propylene Oxide produk, dimana Propylene Oxide yang merupakan fraksi yang lebih ringan akan terdistribusi ke puncak Menara Distilasi dan Tert Butyl Alcohol sebagai fraksi yang lebih berat akan terdistribusi ke bawah Menara Distilasi. Kemudian Propylene Oxide sebagai hasil atas didinginkan dan disimpan dalam tangki produk. Disamping sebagai alat pemisah, Menara Distilasi (MD-02) juga sekaligus merupakan alat purifikasi, dimana Propylene Oxide produk yang keluar dari atas Menara Distilasi memiliki kemurinan 99 %.

Sementara itu Menara Distilasi (MD-03) untuk memisahkan antara Tert-Butyl Hydroperoxide sisa reaksi dan Tert-Tert-Butyl Alcohol sebagai produk tambahan. Sebagai fraksi yang lebih ringan Tert-Butyl Alcohol terdistribusi ke puncak Menara Distilasi, sementara Tert-Butyl Hydroperoxide sisa reaksi yang keluar sebagai hasil dasar Menara Distilasi (MD-03) dialirkan ke Tangki limbah.

Hasil atas Menara Distilasi (MD-03) terdiri dari Tert-Butyl Alcohol 99 % merupakan produk tambahan yang kemudian didinginkan dan ditampung dalam tangki produk tambahan. Sedangkan hasil bawah mengandung Tert-Butyl Hydroperoxide, Molybdenum Trioxide dan Air yang selanjutnya dialirkan ke Tangki limbah.

BAB III SPESIFIKASI BAHAN A. Bahan baku 1. Propylene Rumus molekul : C3H6 Berat Molekul : 42,08 Titik didih normal : -46 oC Titik beku : -185,1 oC

Densitas cairan : 0,5193 kg.lt (pada 20 oC) Kelarutan : larut dalam air dan alkohol Temperatur kritis : 91,8 oC

Tekanan kritis : 45,6 atm Panas reaksi standar : -6,9 kcal/mol

Fase : Cair Kemurnian : 99,5 % - Propana (C3H8) : 0,5 % 2. Tert-Butyl Hidroperoxide Rumus molekul : C4H10O2 Berat Molekul : 90,12 Titik didih normal : 107,3 oC Titik beku : -71 oC

Densitas cairan : 0,896 kg.lt (pada 20 oC) Kelarutan : larut dalam air dan alkohol Temperatur kritis : 263 oC

Tekanan kritis : 38,2 atm Panas reaksi standar : -94,7 kcal/mol

Fase : Cair

Kemurnian : 99,5 % - Air (H2O) : 0,5 %

B. Produk Utama : Propylene Oxide

Rumus molekul : C3H6O Berat Molekul : 58,08 Titik didih normal : 38 oC Titik beku : -112 oC

Densitas cairan : 0,8287 kg.lt (pada 20 oC) Kelarutan : larut dalam air dan alkohol Temperatur kritis : 209 oC

Tekanan kritis : 46,6 atm

Panas reaksi standar : -22,17 kcal/mol

Fase : Cair

Kemurnian : 99 %

C. Produk Tambahan : Tert-Butyl Alcohol

Rumus molekul : C4H10O Berat Molekul : 74,12 Titik didih normal : 82,3 oC Titik beku : 25 oC

Densitas cairan : 0,7887 kg.lt (pada 20 oC) Kelarutan : larut dalam air dan alkohol Temperatur kritis : 233 oC

Tekanan kritis : 49 atm

Panas reaksi standar : -74,67 kcal/mol

Fase : Cair

Kemurnian : 99,5 %

D. Katalisator : Molydenum Trioxide

Rumus molekul : MoO3 Berat Molekul : 144

Kelarutan : 2,179 gr/100 gr air (pada 85 oC) dan alkohol Kemurnian : 99,99 %

BAB IV

SPESIFIKASI ALAT

1. Reaktor (R-01)

Fungsi : Mereaksikan Tert-Butyl Hydroperoxide dengan Propylene Type alat : Reaktor Autoclave

Diameter : 3,20 m Tinggi : 4,80 m Tebal dinding : 4 in

Diameter coil : 7,045182 ft Jumlah coil : 10 lilitan Tinggi coil : 1,0659 m Bahan isolator : busa urethane Tebal isolator : 3 in

Type head : elliptical

Pemanas : steam (130 oC, 2,68 atm)

Agitator : type impeller : Marine dengan 3-blade : diameter impeller : 106,66 cm

: kecepatan putaran : 60 rpm : power motor : 2 Hp Bahan konstruksi : stainless steel type SA 333

Jumlah : 2 buah

Harga : US $

52.331,-2. Menara Distilasi (MD-01)

Fungsi : Memisahkan Propylene sisa reaksi ke hasil atas dan Propylene Oxide hasil reaksi sebagai produk ke hasil bawah menara

Diameter dalam : 1,821 m Type pelat : sieve tray Jarak antar pelat : 0,25 m Jumlah pelat : 59 buah

Tinggi menara : 18,51 m Tebal dinding : 5/16 in Type head : torispherical

Bahan konstruksi : Carbon Steel SA 178 grade C

Jumlah : 1 buah

Harga : US $

7.281,-3. Menara Distilasi (MD-02)

Fungsi : Memisahkan Propylene Oxide hasil reaksi ke hasil atas dan Tert Butyl Alcohol hasil sebagai produk tambahan reaksi ke hasil bawah menara.

Diameter dalam : 1,786 m Type pelat : sieve tray Jarak antar pelat : 0,25 m Jumlah pelat : 26 buah Tinggi menara : 10,05 m Tebal dinding : 3/16 in Type head : torispherical

Bahan konstruksi : Carbon Steel SA 178 grade C

Jumlah : 1 buah

Harga : US $

7.281,-4. Menara Distilasi (MD-03)

Fungsi : Memisahkan Tert-Butyl Alcohol hasil reaksi ke hasil atas dan tert-butyl hidroperoxide sisa reaksi ke hasil bawah menara.

Diameter dalam : 2,196 m Type pelat : sieve tray Jarak antar pelat : 0,25 in Jumlah pelat : 60 buah Tinggi menara : 18,83 m Tebal dinding : 4/16 in Type head : torispherical

Bahan konstruksi : Carbon Steel SA 178 grade B

Jumlah : 1 buah

Harga : US $

7.281,-5. Condensor (C-01)

Fungsi : Mengembunkan uap yang keluar dari puncak Menara Distilasi (MD-1)

Type alat : Shell & Tube Condensor

Luas bidang transfer panas : 1416,09 ft2 Shell side : diameter, ID : 25 in

: Jumlah pass : 1 : Baffle spacing : 12,5 in Tube : panjang pipa : 16 ft

: Diameter : ¾ in, 16 BWG : jumlah pipa : 506

: susunan pipa : 1 in, Triangular pitch : jumlah pass : 2

Bahan konstruksi : Stainless Steel

Jumlah : 1 buah

Harga : US $

47.780,-6. Condensor (C-02)

Fungsi : Mengembunkan uap yang keluar dari puncak Menara Distilasi (MD-2)

Type alat : Shell & Tube Condensor

Luas bidang transfer panas : 1588,66 ft2 Shell side : diameter, ID : 27 in

: Jumlah pass : 1 : Baffle spacing : 13,5 in Tube : panjang pipa : 16 ft

: Diameter : 1 in, 16 BWG : jumlah pipa : 460

: jumlah pass : 2 Bahan konstruksi : Stainless Steel

Jumlah : 1 buah

Harga : US $

50.056,-7. Condensor (C-03)

Fungsi : Mengembunkan uap yang keluar dari puncak menara distilasi (MD-3)

Type alat : Shell & Tube Condensor

Luas bidang transfer panas : 831,34 ft2 Shell side : diameter, ID : 21 ¼ in

: Jumlah pass : 1

: Baffle spacing : 10,625 in Tube : panjang pipa : 16 ft

: Diameter : ¾ in, 16 BWG : jumlah pipa : 270

: susunan pipa : 1 in, square pitch : jumlah pass : 2

Bahan konstruksi : Stainless Steel

Jumlah : 1 buah

Harga : US $

40.955,-8. Accumulator (ACC-01)

Fungsi : Menampung cairan hasil kondensasi yang keluar dari Condensor (C-1)

Type alat : Tangki silinder Horisontal Diameter : 0,90 m

Panjang : 1,8 m Tebal dinding : 4/16 in Type Head : elliptical

Bahan konstruksi : Carbon Steel SA 178 grade C

Jumlah : 1 buah

4.095,-9. Accumulator (ACC-02)

Fungsi : Menampung cairan hasil kondensasi yang keluar dari Condensor (C-2)

Type alat : Tangki silinder Horisontal Diameter : 0,90 m

Panjang : 1,80 m Tebal dinding : 3/16 in Type Head : elliptical

Bahan konstruksi : Carbon Steel SA 178 grade C

Jumlah : 1 buah

Harga : US $

5.461,-10. Accumulator (ACC-03)

Fungsi : Menampung cairan hasil kondensasi yang keluar dari Condensor (C-3)

Type alat : Tangki silinder Horisontal Diameter : 0,99 m

Panjang : 1,97 m Tebal dinding : 3/16 in Type Head : elliptical

Bahan konstruksi : Carbon Steel SA 178 grade C

Jumlah : 1 buah

Harga : US $ 6.371,-

11. Reboiler (RB-01)

Fungsi : Menguapkan kembali sejumlah cairan yang keluar dari dasar Menara Distilasi (MD-1)

Type alat : Shell & Tube Kettle Reboiler Luas bidang transfer panas : 1381 ft2 Shell side : diameter shell : 27 in

: Jumlah pass : 1 Tube side : panjang pipa : 16 ft

: jumlah pipa : 432

: susunan pipa : 1 in, square pitch : jumlah pass : 4

Bahan konstruksi : Stainless Steel

Jumlah : 1 buah

Harga : US $

47.780,-12. Reboiler (RB-02)

Fungsi : Menguapkan kembali sejumlah cairan yang keluar dari dasar Menara Distilasi (MD-2)

Type alat : Shell & Tube Kettle Reboiler Luas bidang transfer panas : 307,98 ft2 Shell side : diameter shell : 13 1/4 in

: Jumlah pass : 1 Tube side : panjang pipa : 16 ft

: diameter, OD : ¾ in, 16 BWG : jumlah pipa : 938

: susunan pipa : 1 in, Square pitch : jumlah pass : 2

Bahan konstruksi : Stainless Steel

Jumlah : 1 buah

Harga : US $

13. Reboiler (RB-03)

Fungsi : Menguapkan kembali sejumlah cairan yang keluar dari dasar Menara Distilasi (MD-3)

Type alat : Shell & Tube Kettle Reboiler Luas bidang transfer panas : 611,59 ft2 Shell side : diameter shell : 19 1/4 in

: Jumlah pass : 1 Tube side : panjang pipa : 16 ft

: diameter, OD : 1 in, 16 BWG : jumlah pipa : 220

: susunan pipa : 1 in Square pitch : jumlah pass : 2

Bahan konstruksi : Stainless Steel

Jumlah : 1 buah

Harga : US $

31.854,-14. Heat Exchanger (HE-01)

Fungsi : Memanaskan Tert-Butyl Hydroperoxide umpan segar Type alat : Double Pipe Heat Exchanger

Luas bidang transfer panas : 31,27 ft2 Panjang pipa : 16 ft

Ukuran pipa luar inner pipe : 2,38 in, schedule no. 40 Ukuran pipa luar annulus : 3,5 in, schedule no. 40 Jumlah hairpin : 1

Bahan konstruksi : Stainless Steel

Jumlah : 1 buah

Harga : US $

5006,-15. Heat Exchanger (HE-02)

Fungsi : Memanaskan Propylene umpan segar dan Propylene recycle dari hasil atas Menara Distilasi (MD-02). Type alat : Double Pipe Heat Exchanger

Luas bidang transfer panas : 50, 00 ft2 Panjang pipa : 16 ft

Ukuran pipa luar inner pipe : 2,38 in, schedule no. 40 Ukuran pipa luar annulus : 3,5 in, schedule no. 40 Jumlah hairpin : 2

Bahan konstruksi : Stainless Steel

Jumlah : 1 buah

Harga : US $

6.826,-16. Heat Exchanger (HE-03)

Fungsi : Mendinginkan hasil keluar dari Reaktor menuju Menara Distilasi (MD-1).

Type alat : Shell & Tube Heat Exchanger Luas bidang transfer panas : 318,113 ft2 Shell side : diameter,ID : 13 ¼ in

: jumlah pass : 1 : baffle spacing : 6,63 in Tube side : panjang pipa : 16 ft

: diameter, OD : ¾ in, 10 BWG : jumlah pipa : 90

: susunan pipa : 1 in square pitch : jumlah pass : 2

Bahan konstruksi : Stainless Steel

Jumlah : 1 buah

Harga : US $

27.303,-17. Heat Exchanger (HE-04)

Fungsi : Mendinginkan hasil bawah dari Menara Distilasi (MD-01) menuju Menara Distilasi (MD-02) Type alat : Double Pipe Heat Exchanger

Luas bidang transfer panas : 59,48 ft2 Panjang pipa : 13 ft

Ukuran pipa luar inner pipe : 3,58 in, schedule no. 40 Ukuran pipa luar annulus : 6,63 in, schedule no. 40 Jumlah hairpin : 3

Bahan konstruksi : Stainless Steel

Jumlah : 1 buah

Harga : US $

9.101,-18. Heat Exchanger (HE-05)

Fungsi : Mendinginkan hasil bawah Menara Distilasi menuju Menara Distilasi (MD-03)

Type alat : Double Pipe Heat Exchanger Luas bidang transfer panas : 8,25 ft2

Ukuran pipa luar inner pipe : 3,58 in, schedule no. 40 Ukuran pipa luar annulus : 4,63 in, schedule no. 40 Jumlah hairpin : 1/2

Bahan konstruksi : Stainless Steel

Jumlah : 1 buah

Harga : US $

3.185,-19. Heat Exchanger (HE-06)

Fungsi : Mendinginkan produk Propylene Oxide hasil atas Menara Distilasi (MD-2) menuju Tangki (T-03)

Type alat : Double Pipe Heat Exchanger Luas bidang transfer panas : 34,89 ft2

Panjang pipa : 12 ft

Ukuran pipa luar inner pipe : 3,58 in, schedule no. 40 Ukuran pipa luar annulus : 4,63 in, schedule no. 40 Jumlah hairpin : 2

Bahan konstruksi : Stainless Steel

Jumlah : 1 buah

Harga : US $

6.826,-20. Heat Exchanger (HE-07)

Fungsi : Mendinginkan produk tambahan Tert-Butyl Alcohol hasil atas Menara Distilasi (MD-3) menuju Tangki (T-04)

Type alat : Shell & Tube Heat Exchanger Luas bidang transfer panas : 105,7106 ft2 Shell side : diameter,ID : 8 in

: jumlah pass : 2 : baffle spacing : 12 in Tube side : panjang pipa : 8 ft

: diameter, OD : ¾ in, 10 BWG : jumlah pipa : 32

: susunan pipa : 1 in square pitch : jumlah pass : 2

Bahan konstruksi : Stainless Steel

Jumlah : 1 buah

Harga : US $

11.376,-21. Heat Exchanger (HE-08)

Fungsi : Mendinginkan hasil bawah berupa Limbah Menara Distilasi (MD-03) menuju Tangki (T-05).

Type alat : Double Pipe Heat Exchanger Luas bidang transfer panas : 6,84 ft2

Panjang pipa : 16 ft

Ukuran pipa luar inner pipe : 84 in, schedule no. 40 Ukuran pipa luar annulus : 1,32 in, schedule no. 40 Jumlah hairpin : 1

Bahan konstruksi : Stainless Steel

Jumlah : 1 buah

Harga : US $

3.640,-22. Tangki (T-01)

Fungsi : Menyimpan bahan baku Tert-Butyl Hydroperoxide untuk persediaan selama 1 bulan

Type alat : Tangki Silinder Vertical Diameter : 19,652 m

Panjang : 9,826 m Tebal dinding : 0,4799 in Type clossure : Elliptical roff

Bahan konstuksi : Carbon Steel type SA 178 grade C

Jumlah : 1 buah

Harga : US $

273.031,-23. Tangki (T-02)

Fungsi : Menyimpan bahan baku Propylene untuk persediaan selama 10 hari

Type alat : Tangki Silinder Horisontal Diameter : 6,03 m

Panjang : 24,14 m Tebal dinding : 3/16 in

Bahan konstuksi : Carbon Steel SA 178 grade C

Jumlah : 1 buah

Harga : US $ 341.289,-

24. Tangki (T-03)

Fungsi : Menyimpan produk Propylene Oxide untuk jangka waktu 1 bulan

Type alat : Tangki Silinder Vertical Diameter : 17,187 m

Panjang : 8,593 m Tebal dinding : 0,3606 in Type clossure : Elliptical roff

Bahan konstuksi : Carbon Steel type SA 178 grade C

Jumlah : 1 buah

Harga : US $

182.021,-24. Tangki (T-04)

Fungsi : Menyimpan produk Tert-Butyl Alcohol untuk persediaan selama 1 bulan

Type alat : Tangki Silinder Vertical Diameter : 18,843 m

Panjang : 9,422 m Tebal dinding : 0,3699 in Type clossure : Elliptical roff

Bahan konstuksi : Carbon Steel type SA 178 grade C

Jumlah : 1 buah

Harga : US $

227.526,-25. Tangki (T-05)

Fungsi : Menyimpan Limbah untuk persediaan selama 1 bulan Type alat : Tangki Silinder Vertical

Panjang : 3,558 m Tebal dinding : 0,1865 in Type clossure : Elliptical roff

Bahan konstuksi : Carbon Steel type SA 178 grade C

Jumlah : 1 buah

Harga : US $

34.129,-26. Pompa (P-01)

Fungsi : Mengalirkan bahan baku Tert-Butyl Hydroperoxide dari Truck ke Tangki penyimpanan (T-01)

Type alat : Single Stage Centrifugal Pump Kapasitas : 0,055781 m3/dt

Ukuran pipa : 8,0 in IPS no. schedule 40 Power motor : 10,215 Hp

Ukuran motor : 12,5 Hp, 1750 rpm, 3-phase, 220/240 V Bahan konstruksi : Stainless Steel

Jumlah : 1 buah

Harga : US $

2.503,-27. Pompa (P-02)

Fungsi : Mengalirkan bahan baku Propylene dari Truck ke Tangki penyimpanan (T-02)

Type alat : Single Stage Centrifugal Pump Kapasitas : 0,037543 m3/dt

Ukuran pipa : 8,0 in IPS no. schedule 40 Power motor : 4,596 Hp

Ukuran motor : 5,0 Hp, 1500 rpm, 3-phase, 220/240 V Bahan konstruksi : Stainless Steel

Jumlah : 1 buah

Harga : US $

2.048,-28. Pompa (P-03)

Fungsi : Mengalirkan Tert-Butyl Hydroperoxide dari Tangki bahan baku (T-01) menuju ke Mixer (M-01).

Type alat : Single Stage Centrifugal Pump Kapasitas : 0,001920 m3/dt

Ukuran pipa : 1,5 in IPS no. schedule 40 Power motor : 0,543 Hp

Ukuran motor : 0,5 Hp, 1500 rpm, 3-phase, 220/240 V Bahan konstruksi : Stainless Steel

Jumlah : 1 buah

Harga : US $

2.048,-29. Pompa (P-04)

Fungsi : Mengalirkan Propylene dari Tangki bahan baku (T-02) menuju ke Reaktor (R-01).

Type alat : Single Stage Centrifugal Pump Kapasitas : 0,001252 m3/dt

Ukuran pipa : 1,0 in IPS no. schedule 40 Power motor : 8,758 Hp

Ukuran motor : 10 Hp, 1500 rpm, 3-phase, 220/240 V Bahan konstruksi : Stainless Steel

Jumlah : 1 buah

Harga : US $

1.138,-30. Pompa (P-05)

Fungsi : Mengalirkan Campuran dari Mixer (M-01) menuju ke Reaktor (R-01).

Type alat : Single Stage Centrifugal Pump Kapasitas : 0,00191m3/dt

Ukuran pipa : 1,5 in IPS no. schedule 40 Power motor : 19,644 Hp

Ukuran motor : 20 Hp, 1750 rpm, 3-phase, 220/240 V Bahan konstruksi : Stainless Steel

Jumlah : 1 buah

Harga : US $

Fungsi : Mengalirkan Propylene dari hasil atas Menara Distilasi (MD-01) menuju ke puncak Menara sebagai Refluk. Type alat : Single Stage Centrifugal Pump

Kapasitas : 0,003613 m3/dt

Ukuran pipa : 1,5 in IPS no. schedule 40 Power motor : 1,408 Hp

Ukuran motor : 1,5 Hp, 1750 rpm, 3-phase, 220/240 V Bahan konstruksi : Stainless Steel

Jumlah : 1 buah

Harga : US $

1.365,-32. Pompa (P-07)

Fungsi : Mengalirkan Propylene dari hasil atas Menara Distilasi (MD-01) menuju ke Reaktor (R-01) sebagai Recycle. Type alat : Single Stage Centrifugal Pump

Kapasitas : 0,001290 m3/dt

Ukuran pipa : 1,0 in IPS no. schedule 40 Power motor : 11,882 Hp

Ukuran motor : 12,5 Hp, 1750 rpm, 3-phase, 220/240 V Bahan konstruksi : Stainless Steel

Jumlah : 1 buah

Harga : US $

910,-33. Pompa (P-08)

Fungsi : Mengalirkan hasil bawah Menara Distilasi (MD-02) menuju ke Menara Distilasi (MD-03) sebagai umpan. Type alat : Single Stage Centrifugal Pump

Kapasitas : 0,002344 m3/dt

Ukuran pipa : 1,5 in IPS no. schedule 40 Power motor : 0,182 Hp

Ukuran motor : 0,5 Hp, 1500 rpm, 3-phase, 220/240 V Bahan konstruksi : Stainless Steel

Harga : US $

1.024,-34. Pompa (P-09)

Fungsi : Mengalirkan Propylene Oxide hasil atas Menara Distilasi (MD-02) menuju ke Tangki Penyimpanan (T-03) sebagai produk utama.

Type alat : Single Stage Centrifugal Pump Kapasitas : 0,001272 m3/dt

Ukuran pipa : 1,0 in IPS no. schedule 40 Power motor : 0,267Hp

Ukuran motor : 0,5 Hp, 1750 rpm, 3-phase, 220/240 V Bahan konstruksi : Stainless Steel

Jumlah : 1 buah

Harga : US $

683,-35. Pompa (P-10)

Fungsi : Mengalirkan Tert-Butyl Alcohol hasil atas Menara Distilasi (MD-03) menuju ke Tangki Penyimpanan (T-04) sebagai produk tambahan.

Type alat : Single Stage Centrifugal Pump Kapasitas : 0,001734 m3/dt

Ukuran pipa : 1,5 in IPS no. schedule 40 Power motor : 0,363 Hp

Ukuran motor : 0,5 Hp, 1750 rpm, 3-phase, 220/240 V Bahan konstruksi : Stainless Steel

Jumlah : 1 buah

Harga : US $

569,-36. Pompa (P-11)

Fungsi : Mengalirkan hasil bawah Menara Distilasi (MD-03) menuju ke Tangki Penyimpanan (T-05) sebagai limbah. Type alat : Single Stage Centrifugal Pump

Kapasitas : 0,000045 m3/dt

Power motor : 0,002 Hp

Ukuran motor : 0,5 Hp, 1750 rpm, 3-phase, 220/240 V Bahan konstruksi : Stainless Steel

Jumlah : 1 buah

Harga : US $

455,-37. Pompa (P-12)

Fungsi : Mengalirkan produk utama Propylene Oxide dari Tangki Penyimpanan (T-03) ke truck pengangkutan.

Type alat : Single Stage Centrifugal Pump Kapasitas : 0,038123 m3/dt

Ukuran pipa : 6,0 in IPS no. schedule 40 Power motor : 4,145 Hp

Ukuran motor : 5,0 Hp, 1750 rpm, 3-phase, 220/240 V Bahan konstruksi : Stainless Steel

Jumlah : 1 buah

Harga : US $

2.048,-38. Pompa (P-13)

Fungsi : Mengalirkan produk tambahan Tert-Butyl Hydroperoxide dari Tangki Penyimpanan (T-04) ke truck pengangkutan. Type alat : Single Stage Centrifugal Pump

Kapasitas : 0,052208 m3/dt

Ukuran pipa : 8,0 in IPS no. schedule 40 Power motor : 5,136 Hp

Ukuran motor : 7,5 Hp, 3600 rpm, 3-phase, 220/240 V Bahan konstruksi : Stainless Steel

Jumlah : 1 buah

Harga : US $

2.958,-39. Pompa (P-14)

Fungsi : Mengalirkan Limbah dari Tangki Penyimpanan (T-05) ke truck pengangkutan.

Kapasitas : 0,001511 m3/dt

Ukuran pipa : 1,5 in IPS no. schedule 40 Power motor : 0,195 Hp

Ukuran motor : 0,5 Hp, 1750 rpm, 3-phase, 220/240 V Bahan konstruksi : Stainless Steel

Jumlah : 1 buah

569,-BAB V NERACA MASSA

A. Neraca massa total

Umpan, kg.jam Produk, kg/jam

Propylene : C3H6 = 2743,3659 C3H8 = 13,7857 t-ButylHydroperoxide: C4H10O2 = 5967,5578 H2O = 29,9877 Molybdenum Trioxide : MoO3 = 9,5481 2757,1516 5997,5455 9,5481 Propylene Oxide : C3H6 = 14,2028 C3H8 = 13,7857 C3H6O = 3750,00 C4H10O = 9,8902 Tert-Butyl Alcohol : C3H6O = 18,8442 C4H10O = 4750,6488 C4H10O2 = 29,1423 Limbah : C4H10O = 47,9864 C4H10O2 = 90,2090 H2O = 29,9877 MoO3 = 9,5481 3787,8787 4798,6353 177,7312 jumlah 8764,2452 Jumlah 8764,2452

1. Neraca Massa Total disekitar Reaktor

Umpan, kg/jam Produk, kg/jam

Propylene C3H6 = 5569,7206 C3H8 = 27,9885 t-butyl hydroperoxide : C4H10O2 = 5967,5578 H2O = 29,9867 MoO3 = 9,5481 5597,7091 6007,0936 C3H6 = 2840,5575 C3H8 = 27,9885 C3H6O = 3768,8443 C4H10O = 4808,5254 C4H10O2 = 119,3512 H2O = 29,9877 MoO3 = 9,5481 Jumlah 11.604,8027 Jumlah 11.604,8027 2. Mixer

Umpan, kg/jam Produk, kg/jam

t-butyl hydroperoxide : C4H10O2 = 9945,930 H2O = 50,024 Molybdenum Trioxide : MoO3 = 15,913 C4H10O2 = 9945,930 H2O = 50,024 MoO3 = 15,913 Jumlah Jumlah 3. Reaktor (R-1)

Umpan, kg/jam Produk, kg/jam

C3H8 = 27,9885 C4H10O2 = 5967,5578 H2O = 29,9867 MoO3 = 9,5481 5597,7091 6007,0936 C3H6 = 3161,0339 C3H8 = 27,9885 C3H6 O = 3326,2818 C4H10O = 4243,8768 C4H10O2 = 806,0862 H2O = 29,9877 MoO3 = 9,5481 Jumlah 11.604,8027 Jumlah = 11.604,8027 4. Reaktor (R-2)

Umpan, kg/jam Produk, kg/jam

C3H6 = 3161,0339 C3H8 = 27,9885 C3H6 O = 3326,2818 C4H10O = 4243,8768 C4H10O2 = 806,0862 H2O = 29,9877 MoO3 = 9,5481 C3H6 = 2840,5575 C3H8 = 27,9885 C3H6O = 3768,8443 C4H10O = 4808,5254 H2O = 119,3512 C4H10O2 = 29,9877 MoO3 = 9,5481 Jumlah = 11.604,8027 Jumlah = 11.604,8027 5. Menara Distilasi (MD-1)

Umpan, kg/jam Produk, kg/jam

C3H6 = 2840,5575 C3H8 = 27,9885 Hasil atas : C3H6 = 282,3547 C3H8 = 14,2028 2840,5575

C3H6O = 3768,8443 C4H10O = 4808,5254 C4H10O2 = 119,3512 H2O = 29,9877 MoO3 = 9,5481 Hasil bawah : C3H6 = 14,2028 C3H8 = 13,7857 C3H6O = 3768,8443 C4H10O = 4808,5254 C4H10O2 = 119,3512 H2O = 29,9877 MoO3 = 9,5481 8764,2452 Jumlah 11.604,8027 Jumlah 11.604,8027 6. Menara Distilasi (MD-2)

Umpan, kg/jam Produk, kg/jam

C3H6 = 14,2028 C3H8 = 13,7857 C3H6O = 3768,8443 C4H10O = 4808,5254 C4H10O2 = 119,3512 H2O = 29,9877 MoO3 = 9,5481 Hasil atas : C3H6 = 14,2028 C3H8 = 13,7857 C3H6O = 3750 C4H10O = 9,8902 Hasil bawah : C3H6O = 18,8442 C4H10O = 4798,6352 C4H10O2 = 119,9877 H2O = 29,9877 MoO3 = 9,5481 3.787,8787 4.976,3664 Jumlah 8.764,2452 Jumlah 8.764,2452 7. Menara Distilasi (MD-3)

Umpan, kg/jam Produk, kg/jam

C3H6O = 18,8442 C4H10O = 4798,6352 C4H10O2 = 119,9877 H2O = 29,9877 MoO3 = 9,5481 Hasil atas : C3H6O = 18,8442 C4H10O = 4750,6488 C4H10O2 = 29,1423 Hasil bawah : 4798,6353

C4H10O = 47,9864 C4H10O2 = 90,2090 H2O = 29,9877 MoO3 = 9,5481 177,7312 Jumlah 4.976,3664 Jumlah 4.976,3664

BAB VI NERACA PANAS

1. Reaktor (R-1)

Komponen Panas masuk (kcal/jam) Panas keluar (kcal/jam)

C3H6 C3H8 C3H6O C4H10O C4H10O2 H2O MoO3 167672,4663 651,7989 0 0 119928,0239 610,4557 75,7371 95160,6691 651,7987 16199,64505 57423,0946 91709,0315 610,4557 75,7371 Steam pemanas Panas reaksi Hilang kesekeliling 243.724,5156 274439,3125 0,6631 Jumlah 532662,9756 532662,9756 2. Reaktor (R-2)

Komponen Panas masuk (kcal/jam) Panas keluar (kcal/jam)

C3H6 C3H8 C3H6O C4H10O C4H10O2 H2O MoO3 95160,6691 651,7987 16199,64505 57423,0946 91709,0315 610,4557 75,7371 93630,9861 651,7987 58634,4713 93643,6919 14011,42839 610,4557 75,7371 Steam pemanas Panas reaksi Hilang kesekeliling 243.724,5156 274439,3125 0,6631 Jumlah 532662,9756 532662,9756

BAB VII

TATA LETAK PABRIK

A. Lokasi Dan Tata Letak Pabrik

Letak pabrik sangat mempengaruhi kelangsungan hidup suatu pabrik. Dalam menentukan lokasi perlu diperhitungkan secara matang, sehingga dapat menguntungkan perusahaan baik ditinjau dari segi teknik maupun ekonomi.

Luas tanah yang diperlukan 30.000 m2 yang mencakup tanah untuk area proses, unit utilitas, perkantoran, serta sarana penunjang lainnya.

Direncanakan pabrik didirikan didaerah Serang-Jawa barat dengan pertimbangan :

1. Penyediaan bahan baku

Hal ini berkaitan dengan kebutuhan bahan baku Propylene yang direncanakan dipasok dari PT. Candra Asri Cilegon yang tidak terlampau jauh lokasinya. Sehingga dengan demikian distribusi dan transportasi bahan dapat menjadi lancar, mudah, dan murah.

2. Lokasi strategis

Hal ini mengingat lokasi yang dimaksud merupakan wilayah yang dikembangkan menjadi area perindustrian sesuai rencana tata letak kota, sehingga sesuai dengan peruntukannya serta telah terpenuhnya berbagai sarana penunjang, seperti lalu lintas, transportasi, energi listrik, sarana air bersih, serta saluran pembuangan limbah.

Disamping itu dengan lokasi pabrik yang berada disekitar pelabuhan akan mempelancar dan mempercepat keperluan export-import maupun perdagangan domestik.

3. Sumber daya manusia

Sebagian besar karyawan diambil dari daerah sekitar sehingga memberikan kesempatan kerja serta turut memajukan pembangunan dan kesejahteraan warga sekitar.

B. Tata letak alat

Perencanaan tata letak alat proses didasarkan atas pertimbangan : 1. Pemanfaatan lahan secara efektif dan effisien

2. Letak alat diatur sehingga memberikan cukup ruang untuk keperluan maintenance dan sarana pemadam kebakaran saat diperlukan

3. Pengaturan letak alat demi keamanan dan kelancaran proses produksi serta keselamatan kerja.

BAB VIII UTILITAS

Unit Utilitas merupakan unit pendukung dalam penyediaan air, uap, listrik dan bahan bakar, dimana keberadaannya sangat penting dan berguna menunjang berlangsungnya proses produksi, Unit utilitas ini berupa :

A. Pengadaan air dan steam B. Pengadaan energi listrik A. Pengadaan Air dan Steam

Pengadaan air dimaksudkan memenuhi berbagai keperluan yang meliputi : Air pendingin

Air umpan boiler Air minum dan sanitasi

Air untuk keperluan umum lainnya 1. Jumlah air yang diperlukan

Jumlah air yang dibutuhkan untuk masing-masing keperluan adalah sebagai berikut :

a. Air pendingin

No. Alat Jumlah air, kg/jam

1. 2. 3. 5. 6. 7. 8. 9. Condesor, C2 Condesor, C3

Heat exchanger, HE-3 Heat exchanger, HE-4 Heat exchanger, HE-5 Heat exchanger, HE-6 Heat exchanger, HE-7 Heat exchanger, HE-8

58562,641 62136,211 20227,520 12672,550 1963,630 2409,010 8336,320 179,750 Jumlah 104.351,422

Diperkirakan air yang hilang 12,5 % sehingga make up air pendingin yang diperlukan :

Q1 = 12,5 % x 2513,42 kg/jam = 314,18 kg/jam b. Air umpan boiler

Jumlah air umpan boiler ditentukan jumlah steam yang diperlukan oleh alat-alat proses, sebagai berikut :

No. Alat Jumlah, kg/jam

1. 2. 4. 5. 6. 7. 8. Reaktor, R-1 Reaktor, R-2 Heater HE-1 Heater HE-2 Reboiler, Rb-1 Reboiler, Rb-2 Reboiler, Rb-3 118,343 118,343 193,549 269,762 1911,971 1203,195 2395,722 Jumlah 6210,886

Diperkirakan 90 % air dapat dipergunakan kembali, sehingga make up air umpan boiler yang diperlukan :

Q2 = (100-90)% x 6210,886 kg/jam = 621,09 kg/jam c. Air minum dan sanitasi

Jumlah air untuk keperluan sanitasi dan air minum ditentukan sebagai berikut : Direncanakan jumlah karyawan + keluarga : 250 orang

Kebutuhan air minum yang diperlukan : 15 kg/jam air Jumlah air yang diperlukan :

Q1 = 250 orang x 15 kg/jam air = 3.750 kg/jam

d. Air untuk keperluan umum Air keperluan lain-lain :

Laboratorium = 10 % x 3750 kg/jam = 375 kg/jam

Bengkel = 10 % x 3750 kg/jam = 375 kg/jam Total kebutuhan air rumah tangga dan kantor = 4500 kg/jam Kebutuhan air total keseluruhan :

= 104.351,42 kg/jam + 6210,886 kg/jam + 4500 kg/jam = 114.825,63 kg/jam

2. Sistem pengolahan air

Sebagai sumber air dipilih sungai dan untuk memenuhi kreteria serta persyaratan air industri, maka diperlukan sistem pengolahan air. Sistem pengolahan air selengkapnya dapat dilukiskan dalam diagram proses sebagai berikut : Keterangan AE : Anion Exchanger KE : Kation Exchanger B : Boiler BP : Bak Pengendapan BSP : Bak saringan pasir C : Clarifier CT : Cooling tower F : Fan FU : Filter udara PH : Pre-heater PU : Pompa V : kran

TU-1 : Tangki air induk

TU-2 : Tangki air keperluan umum TU-3 : Tangki air minum & sanitasi TU-4 : Tangki air pendingin

TU-5 : Tangki air pendingin bebas TU-6 : Tangki bahan bakar

TU-7 : Tangki larutan tawas TU-8 : Tangki larutan Na2CO3 TU-9 : Tangki larutan kaporit TU-10 : Tangki larutan NaCl TU-11 : Tangki larutan NaOH TU-12 : Tangki larutan NaHPO4 TU-13 : Tangki larutan kondensat

Gambar 6. Water Treatment Flow Diagram B. Pengadaan Energi Listrik

Energi untuk menjalankan alat-alat proses

Energi untuk menjalankan alat-alat pada unit utilitas

Energi untuk keperluan penerangan dan perumahan karyawan

Direncanakan kebutuhan energi listrik dipenuhi oleh Perusahaan Listrik Negara (PLN) dengan daya terpasang 1 MVA. Demi kelancaran proses

produksi dipersiapkan sebuah generator pembangkit tenaga listrik berkekuatan 750 Hp dengan bahan bakar Diesel Oil. Kebutuhan bahan bakar minyak Diesel Oil dihitung sebagai berikut :

Dianggap listrik padam 1 kali dalam satu bulam selama 3 jam Efisiensi motor diesel = 80 %

Efisiensi bahan bakar = 70 %

Tenaga yang harus disediakan diesel : = 170 Hp / 0,8

= 212,5 Hp

Tenaga yang harus disediakan bahan bakar :

= (212,5 Hp/0,7) (0,7457 kwatt / Hp) x (0,9478 Btu/dt/KVA) =214,557 Btu/dt

Spesifikasi minyak diesel oil : Heating Value = 144.000 Btu/gallon o API = 22 –28 o API

Densitas = 0,9 kg/lt Viskositas = 1,2 cp Kebutuhan minyak diesel : = 144000214,557BtuBtu/Gallon/dt = 0,001490 Gallon/dt

ORGANISASI PERUSAHAAN

A. Sumber Daya Manusia

Direncanakan perusahaan berbadan hukum Perseroan Terbatas (PT) dengan organisasi berbentuk line and stafff. Jumlah karyawan sebanyak 177 orang yang berasal dari berbagai jenjang pendidikan dan disiplin ilmu sesuai dengan wewenang dan tanggung jawab yang diberikannya. Bagan strukktur organisasi perusahaan dapat dilihat pada gambar 7.

1. Dewan Komisaris

Dewan komosaris terdiri dari para pemodal / pemegang saham. Kedudukannya wewenang dan kebijaksanaan tertinggi dalam menentukan arah dan rencana perusahaan.

2. Direktur Utama

Jabatan seorang direktur utama merupakan yang tertinggi dalam perusahaan, dimana ia memegang kendali utama proses dan kehidupan dalam lingkup perusahaan sesuai dengan limpahan wewenang yang diberikan oleh dewan komisaris atau pemegang saham. Seluruh kebijakan dan peraturan baik menyangkut proses produksi maupun karyawan harus sepengetahuan dan persetujuannya.

3. Direktur

Dalam mengelola perusahaan Direktur Utama dibantu oleh 2 orang Direktur, yaitu Direktur Produksi dan Direktur Administrasi Dan Keuangan. Direktur Produksi berwenang dalam mengendalikan dan mengawasi jalannya proses produksi mulai dari bahan baku hingga menjadi produk akhir. Sedangkan Direktur Administrasi Dan Keuangan berwenang mengatur bidang adminsitrasi, keuangan, personalia, pembelian bahan dan pemasaran produk, maupun hal-hal lain yang berhubungan dengan ketenagakerjaan.

Tiap Direktur membawahi 3 orang. Direktur Produksi membawahi Kepala Bagian Departemen Produksi, Engineering, Quality Control. Direktur

Administrasi Dan Keuangan membawahi Kepala Bagian Departemen Accounting And Finance, Purchasing and Marketing, dan Departemen Umum.

4. Kepala Bagian

Tugas dan tanggung jawab Kepala Bagian ialah mengatur jalannya proses Produksi dan Administrasi Kantor. Kepala Bagian bertanggung jawab langsung kepada Direktur. Kepala Bagian membawahi :

A. Kepala Seksi Persiapan Produksi B. Kepala Seksi Operasi Produksi C. Kepala Seksi Finishing

D. Kepala Seksi Perawatan dan Pemeliharaan E. Kepala Seksi Utilitas

F. Kepala Seksi Laboratorium

G. Kepala Seksi Pengembangan Dan Pengelolaan H. Kepala Seksi Pembukuan

I. Kepala Seksi Penelitian

J. Kepala Seksi Penyediaan Bahan Baku K. Kepala Seksi Penjualan

L. Kepala Seksi Distribusi

M. Kepala Seksi Administrasi Kantor N. Kepala Seksi Personalia

O. Kepala Seksi Humas Dan Keamanan P. Kepala Seksi Keselamatan Kerja. 5. Kepala Seksi

Tugas dan tanggung jawab Kepala Seksi ialah mengawasi secara langsung jalannya proses produksi termasuk pekerjaan yang ditugaskan kepada bawahannya. Kepala Seksi bertanggung jawab langsung kepada Kepala Bagian. Kepala Seksi dibidang proses membawahi operator, sedangkan Kepala Seksi bidang umum memimpin anggota staffnya.

Gambar 7. Struktur Organisasi Perusahaan B. Sistem jam kerja

1. Sistem jam kerja normal, yaitu pukul 08.00-16.30 dengan pola 5 hari kerja/minggu dan 2 hari libur pada hari sabtu dan minggu. Ini diterapkan bagi karyawan yang secara tidak langsung berhubungan dengan jalannya proses produksi, seperti Direktur Utama , Direktur, Kepala Bagian, Kepala Seksi, serta para anggota staffnya.

2. Sistem jam kerja shift yaitu sistem 3 hari kerja dan 1 hari libur dengan pola rotasi 4 shift:

Shift I : pukul 06.30-15.00 Shift II : pukul 14.30-23.00 Shift III : pukul 22.30-07.00

Dalam sistem ini terdapat 4 group atau kelompok yang masing-masing secara bergiliran mendapatkan shift I, shift II, shift III, sedangkan 1 group di istrirahatkan atau libur. Sistem ini diterapkan bagi karyawan yang berhubungan langsung dengan jalannya proses produksi, seperti : operator dan bidang keamanan. Hal ini mengingat bahwa proses produksi umumnya beroperasi 24 jam perhari.

Berikut pengaturan jadual tugas shift : Tanggal group 1 2 3 4 5 6 7 8 9 10 dst A B C D I II III -II III I II -III I II III -I II III I -III I II III -I II III I -II III I II -I II III I -II III Keterangan : I, II, II,ialah jam kerja shift dan (-) ialah hari libur bagi karyawan shift.

C. Sistem pengajian

Sistem penggajian karyawan didasarkan pada latar belakang pendidikan, pengalaman kerja atau keahlian, serta jabatan yang dipegangnya. Berikut gaji karyawan :

Jabatan Jumlah Gaji Rp./bulan Direktur Utama Direktur Kepala Bagian Kepala Seksi Staff Operator Lapangan Operator Administrasi 1 2 6 16 32 80 40 10.000.000 12.000.000 21.000.000 40.000.000 48.000.000 80.000.000 28.300.000 D. Kesejahteraan karyawan

Bagi karyawan disediakan fasilitas berupa perumahan yang diberikan kepada Direktur Utama, Direktur, Kepala Bagian, Kepala Seksi, opeartor, dan staff. Kepada karyawan juga diberikan tunjangan kesejahteraan keluarga, Tunjangan Hari Raya (THR), serta kesempatan rekreasi bersama setahun sekali. Disamping itu setiap karyawan juga berhak mendapat cuti tahunan selama 12 hari

BAB X

A. CAPITAL INVESTMENT COST 1. Fixed Capital Investment

No. Fixed Capital US $

1. 2. 3. 4. 5. 6. 7. 8. 9.

Purchase & Delivery Equipment Cost Instalation Cost Piping Cost Instrumentation Cost Insulation Cost Electrical Cost Building Cost

Land and Yard Improvement Utility 3.293.441 414.974 716.323 400.153 107.037 337.578 0 0 4.221.804

Phisical Pant Cost (PPC) 9.491.310

11. Engineering & Construction 1.898.262

Direct Plant Cost (DPC = PPC + EC) 11.389.572

12. 13. Contractor’s fee Contingency 569.479 2.847.393 Fixed Capital Investment ( FC = DPC + CF + Ct) 14.806.444

TOTAL FIXED CAPITAL INVESTMENT = Rp.

2. Working Capital

No. Working capital US $

1. 2. 3. 4. 5.

Raw material Inventory In Process Inventory Product Inventory Extended Credit Available Cash 38.790.598.656 22.362.658.816 44.725.317.632 64.504.541.184 44.725.317.632 Total working capital 215.108.435.968

TOTAL CAPITAL INVESTMENT = FC + WC = Rp.

409.727.467.520,-B. MANUFACTURING COST 1. Direct Manufacturing Cost

No. Direct Manufacturing Cost Cost, Rp.

1. 2. 3. 4. 5. 6. 7. Raw material (RM) Labor (Lb) Supervision (Sp = 10 % . Lb) Maintenace (Mt = 2 % . FCI) Plant Suplies (Ps = 15 % . Mt)

Royalties and Patent (R&P = 1 % . Sales) Utilities 465.487.167.488 2.967.600.000 296.760.032 3.892.380.160 583.857.024 7.740.544.512 4.916.532.736 Total Direct Manufacturing Cost (DMC) 485.884.854.272

2. Indirect Manufacturing Cost

No. Indirect Manufacturing Cost Cost, Rp.

1. 2. 3. 4. Payroll Overhead (15 % . Lb) Laboratory (10 % . Lb) Plant Overhead (10 % . Lb)

Packaging & Shiping (0,5 % . Sales)

593.520.064 593.520.064 7.740.544.512 2.967.600.128 Total Indirect Manufacturing Cost (IMC) 11.895.184.384

3. Fixed Manufacturing Cost

No. Fixed Manufacturing Cost Cost, Rp.

1. 2. 3.

Depreciaton (10 % . FCI) Property taxes ( 2 % . FCI) Insurance ( 2 % . FCI)

19.461.902.336 9.730.951.168 9.730.951.168 Total Fixed Manufacturing Cost (FMC) 38.923.804.672

TOTAL MANUFACTURING COST :

MC = DMC + IMC + FMC = Rp. 536.703.827.968,- 4. General Expense

No. General Expense Cost, Rp.

2. 3. 4.

Sales (5 % . Manufacturing Cost) Research (2 % Sales)

Finance (10 % (FC + WC))

26.835.191.808 16.101.114.880 81.945.493.508 Total General Expense (GE) 140.982.910.976

5. Total Production Cost : PC = MC + GE

= Rp. 677.686.738.944,-C. KEUNTUNGAN

a. Keuntungan sebelum pajak :

Total Sales = Rp. 774.054.477.824,-Total Biaya Produksi = Rp. 674.686.738.944,-Keuntungan = Rp. 96.367.738.880,-b. Keuntungan sesudah pajak :

Pajak = 50 %

Keuntungan = Rp. 48.183.869.440,-D. ANALISA KELAYAKAN

1. Percent Return On Investment (ROI)

Percent Return On Investment merupakan persen laju pengembangan modal. Percent Return On Investmrnt before taxes :

(% ROI)B = al fixedcapit of)B (Pr x 100 % = RpRp..19496..367619..738015..880168 x 100 % = 49,51 % Percent Return On Investmrnt afte taxes :

(% ROI)A = al fixedcapit of)A (Pr x 100 % = RpRp..19448..183619..869015..440168 x 100 % = 24,75 % 2. Pay Out Time (POT)

Pay Out Time merupakan masa pengembalian modal yang di investasikan berdasarkan keuntungan sebelum depresiasi.

Pay Out Time Before Taxes : (POT) B = of depreciation al Fixedcapit B ) (Pr x 100 % = Rp.96.367Rp.738.194.880.619 Rp.015.19.168.461.901.516 x 100 % = 1,68 tahun

Pay Out Time After Taxes : (POT) B = of depreciation al Fixedcapit B ) (Pr x 100 % = Rp.48.183.Rp869.194.440.619 Rp.015.19.168.461.901.516 x 100 % = 2,87 tahun

3. Break Even Point (BEP)

Break even point merupakan produksi dimana pabrik tidak mengalami keuntungan maupun kerugian.

BEP = SFaVa0,03,.7Ra.Ra x 100 % Dimana :

Fa = Annual fixed expense pada kapasitas maksimum Ra = Annual regulated expense pada kapasitas maksimum Sa = Annual sales value pada kapasitas maksimum

Va = Annual variabel expense pada kapasitas maksimum Annual fixed expense pada kapasitas maksimum (Fa): 1. Depreciation (10% FCI) = Rp. 19.461.902.336 2. Property & taxes (2 % FCI) = Rp. 9.730.951.168 3. Insurance (2 % FCI) = Rp. 9.730.951.186 +

Fa = Rp. 38.923.804.672 Annual variable expense pada kapasitas maksimum :

2. Utilities = Rp. 7.740.544.512 3. Royalties (1 % Sales) = Rp. 4.916.532.736 4. Packaging & shipping (0,5 % Sales)= Rp. 7.740.544.512 +

Va = Rp. 485.884.788.736 Annual regulated expense pada kapasitas maksimum :

1. Labor = Rp. 2.967.600.128

2. Payroll Overhead (15 % labor) = Rp. 593.520.064 3. Plant Overhead (50 % labor) = Rp. 2.967.600.128 4. Supervision (10 % labor) = Rp. 296.760.032 5. Laboratory (10 % labor) = Rp. 593.520.064 6. General expense = Rp. 140.982.910.976 7. Maintenance (2 % FCI) = Rp. 3.892.380.160 8. Plant suplies ( 15 % Maintenance) = Rp. 583.857.024 +

= Rp. 152.878.153.728 BEP = Sa(FaVa0,30.,7Ra.Ra) x 100 %

BEP = 774.054.477(38..824923.804485.672.885.7880,3..736152.8780.7.153(152.728.878).153.728) x 100 %

= 46,08 % 4. Shut Down Point

Shut down point merupakan produksi dimana pabrik mengalami kebangkrutan dan tidak mampu membayar biaya tetap, sehingga pabrik harus ditutup.

SDP = SaVa0,3Ra0,7.Ra x 100 %

= 774.054.477.8244850,3(.884152..788878..153736.7280,7) (152.878.153.728) x 100 %

= 25,32 %

Discounted cash folw dimaksudkan untuk menganalisa kelayakan ekonomi dengan mempertimbangkan nilai uang yang berubah terhadap waktu serta didasarkan atas investasi yang tidak kembali pada akhir tahun selama umur pabrik.

Perhitungannya adalah sebagai berikut : [ (1 + i) 9 + ( 1+ i) 8 + .…+ (1 + i) + 1 ] + FC SV WC = (FCI + WC) (1 + i ) 10/CF Dimana :

n = umur pabrik, diperkirakan 10 tahun i = Discouted Cash Flow

CF = Cash Flow

= Profit after taxes + Depreciation + Finance = Rp. 149.591.261.184,-WC = Working Capital = Rp. 215.108.435.968,-SV = Salvage Value = Rp. 19.461.902.336,-FC = Fixed Capital = Rp.

31.748.126.720,-Perhitungan dilakukan secara trial and error, yaitu dengan memasukan suatu harga i, kedalam persamaan diatas hingga diperoleh ruas kiri sama dengan ruas kanan. Dari hasil perhitungan diperoleh :

I Sisi Kanan Sisi Kiri

0,3500 0,3510 0,3520 0,3530 0,3540 0,3550 54,8939 55,3018 55,8922 56,3070 56,7246 57,1449 56,1577 56,4279 56,6996 56,9724 57,2465 57,5220

0,3560 0,3570 0,3580 57,5680 57,9940 58,4228 57,7988 58,0769 58,3563 Discounted Cash Flow, i = 35,80 %

Gambar 8. Grafik Evaluasi Ekonomi

BAB XI KESIMPULAN

Ditinjau dari segi pertumbuhan ekonomi dimana meningkatkan sektor industri dalam memasuki era pasar bebas dan dengan berdasarkan peningkatan kebutuhan nasional terhadap Propylene Oxide yang keseluruhan dipenuhi dengan cara import, maka pendirian pabrik pembuatan Propylene Oxide di Indonesia layak dipertimbangkan.

Berdasarkan hasil analisa ekonomi dimana diperoleh : Return On Investment ROI = 24,51 %

Pay Out Time POT = 2,87 tahun

Break Even Point BEP = 46,08 % Shut Down Point SDP = 25,32 %

Discounted Cash Flow DCF = 35,80 %

Maka pembangunan pabrik pembuatan Propylene Oxide di Indonesia merupakan investasi yang layak untuk dipertimbangkan lebih lanjut dan cukup menguntungkan.

Gambar yang perlu dari file lain : 1. Diagram kualitaif dan kuantitatif 2. Gambar Tata letak alat dan pabrik 3. Gambar reaktor

4. Gambar utilitas 5. Gambar PEFD 6. Bagan organisasi

7. Grafik Evaluasi ekonomi

DAFTAR PUSTAKA

Aries, R. S. and Newton R.D., 1954, Chemical Engineering Cost Estimation, Mc Graw Hill

Austin G.T., 1984, Sheve’s Chemical Process Industries, 5 ed, 19-44, Mc Graw Hill Book, Inc

Brown G.G., 1958, Unit Operation, 3, 299, John Wiley & Sons, Inc. , New York Coulson J.M. dan Richardson J. F., Chemical Engineering Handbook, II, 153-165,

Gulf Publishing Co., Texas

Holman J.P.,1986, Heat Transfer, ed.6, Mc Grwa Hill Book Company, Japan Kern, P.Q., 1984, Process Heat Transfer

Kirk, R.E. and Othmer, D.F., 1980, Encyclopedia of Chemical Technology, kol.XIX, 146-169.