Topik Utama

Topik Utama

Topik Utama

Topik Utama

Topik Utama

BATUBARA INDONESIA SEBAGAI BAHAN BAKU

KARBON AKTIF

Ika Monika dan Nining Sudini Ningrum

Pusat Penelitian dan Pengembangan Teknologi Mineral dan Batubara

ika@tekmira.esdm.go.id1. PENDAHULUAN

Karbon aktif diaplikasikan secara komersil sebagai bahan yang memiliki kemampuan mengadsorp berbagai zat/polutan dalam bahan cair maupun gas dari berbagai proses industri. Umumnya, masyarakat/industri di Indonesia mengenal karbon aktif sebagai arang aktif yang terbuat dari tempurung kelapa. Namun pada dasarnya, berbagai jenis bahan karbon dapat diolah menjadi karbon aktif, seperti kayu, biji-bijian, limbah pertanian, dan batubara (Lartey, 1999). Karbon aktif tempurung kelapa

S A R I

Pemanfaatan batubara selain sebagai bahan bakar juga dapat digunakan sebagai non bahan bakar, diantaranya untuk pembuatan karbon aktif yaitu bahan yang memiliki sifat adsorpsi dan sangat aktif untuk menyerap berbagai zat-zat yang ada di sekitarnya. Saat ini, penelitian pembuatan karbon aktif dari batubara telah mencapai tahap uji coba pada skala pilot yang berkapasitas 1 ton/hari, di Puslitbangtek Mineral dan Batubara selanjutnya disebut karbon aktif batubara peringkat rendah. Operasional pilot plant karbon aktif batubara di Palimanan bertujuan untuk mengoptimalkan peralatan dan kondisi proses sehingga diperoleh teknologi yang menghasilkan karbon aktif dengan kualitas sesuai kebutuhan pasar. Percobaan pembuatan karbon aktif menggunakan alat rotary

kiln dengan sistem pemanasan langsung, sedangkan metoda aktivasi secara fisik menggunakan

uap air.

Parameter percobaan menitikberatkan pengamatan pada suhu proses, laju alir uap dan ukuran butir umpan. Hasil percobaan dengan suhu karbonisasi 500-600°C, suhu aktivasi ± 900°C, dan ukuran butir umpan -12+20 mesh, menghasilkan karbon aktif dengan bilangan yodium 500-750 mg/gr. Karbon aktif batubara hasil percobaan dapat digunakan untuk proses pemurnian/penjernihan air untuk rumah tangga dan perikanan (budidaya udang), serta pengolah limbah cair dari industri tekstil, karet dan gula.

Kata kunci : karbon aktif batubara, kondisi proses, rotary kiln

merupakan produksi utama karbon aktif Indone-sia, sedangkan karbon aktif batubara diperoleh melalui impor. Impor karbon aktif batubara diperoleh dari China dan Amerika. Produk karbon aktif dari negara tersebut menggunakan batubara jenis bituminus. Lebih dari 100 jenis karbon aktif

granule, powder dan pellet yang terbuat dari

batubara,tempurung kelapa dan kayu telah dikembangkan oleh Calgon Carbon Coperation untuk berbagai jenis pemanfaatan (Anonim, 2012). Di Indonesia, terdapat 19 perusahaan yang memproduksi karbon aktif dari tempurung kelapa (Badan Pusat Statistik), sedangkan

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Topik Utama

secara komersil, belum ada produsen yangmembuat karbon aktif dari batubara Indonesia. Kalaupun ada, masih dalam skala kecil dan bersifat musiman atau menggunakan batubara impor (Anonim, 2008).

Penelitian pembuatan karbon aktif batubara telah dilakukan oleh Puslitbangtek Mineral dan Batubara, dimulai dari skala laboratorium dengan menggunakan berbagai jenis batubara Indone-sia serta berbagai variabel percobaan (Ningrum, 2000). Hasil optimal skala laboratorium selanjutnya dkembangkan ke skala pilot di Sentra Pengolahan Batubara Puslitbangtek Mineral dan Batubara Palimanan, Cirebon, Jawa Barat dengan menggunakan alat rotary kiln yang berkapasitas 1 ton/hari. Hasil percobaan menunjukkan bahwa batubara Indonesia jenis peringkat rendah dapat digunakan sebagai bahan untuk pembuatan karbon aktif. Penelitian ini diharapkan memberikan nilai tambah terhadap pemanfaatan batubara sebagai non bahan bakar, dan dapat diaplikasikan di masyarakat sehingga meningkatkan perekonomian di bidang industri berbasis batubara.

Gambar 1. Struktur karbon

2. TINJAUAN PUSTAKA

Karbon aktif memiliki permukaan internal dengan struktur pori yang sangat luas. Struktur pori tersebut sangat amorf dan terdiri atas atom karbon aromatik yang membentuk kristalit dengan lapisan mirip grafit namun tatanannya lebih acak dibandingkan grafit yang tertata dengan baik (Gambar.1).

Struktur karbon aktif berkaitan erat dengan heteroatom seperti oksigen, sulfur, hidrogen, dan nitrogen, dalam bentuk kelompok-kelompok gugus fungsi yang terikat secara kimia pada struktur utama. Kelompok gugus fungsi tersebut mempengaruhi sifat adsorpsi (Gambar 2). Milner, dkk. dalam penelitiannya tahun 1974 menduga bahwa oksigen di dalam ikatan hidrokarbon adalah salah satu unsur utama yang mempengaruhi pembentukan struktur porositas karbon aktif. Dalam matriks karbon, oksigen adalah heteroatom dominan dalam bentuk karboksil, karbonil, fenol, lakton, kuinon dan lain-lain (Gaur, 2008).

Gambar 2. Gugus fungsi asam karbon aktif

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Pembuatan karbon aktif terdiri atas dua prosesutama yaitu aktivasi kimia dan fisik. Aktivasi kimia menggunakan bahan kimia oksidator seperti ZnCl2, HCl, ZnCl2, H3PO4, maupun senyawa yang bersifat basa seperti KOH , NH4+,

dan NaOH. Bahan karbon direndam pada temperatur rendah, selanjutnya diaktivasi pada temperatur 400-1000°C dalam kondisi udara terbatas. Umumnya produksi karbon aktif komersil di Indonesia menggunakan aktivasi fisik dengan uap air. Dalam aktivasi fisik, langkah pertama adalah karbonisasi bahan baku (raw

material) dalam suhu kurang dari 700°C dalam

kondisi bebas oksigen. Hasil karbonisasi adalah arang yang memiliki permukaan dan pori-pori yang masih terbatas. Langkah kedua adalah mengkonversi arang hasil karbonisasi pada suhu tinggi (800-1000°C) melalui proses aktivasi sehingga memiliki permukaan dan porositas yang tinggi (Dilek, 2008).

Aktivasi dilakukan dengan dua cara yaitu secara kimia dan fisik. Pada aktivasi kimia bahan dasar direndam dengan bahan kimia HCl, H3PO4, H2SO4, ZnCl2, MgCl2, KOH, NaOH, yang dapat meluruhkan senyawa-senyawa organik dan menghilangkan oksida logam dalam arang yang menutupi pori. Selanjutnya diaktifkan dengan menggunakan aliran uap air atau gas lain seperti CO2 atau N2 pada suhu 700o C sampai

1000o C, sehingga seolah-olah proses

karbonisasi dilakukan bersama-sama dengan proses aktivasi (Franke, 1971). Aktivasi fisik dilakukan dengan mengalirkan gas yaitu oksigen, atau karbondioksida atau uap air. Pada suhu tinggi (900 C -1000 C) dalam kondisi udara terbatas. Aktivasi fisik dengan uap air merupakan proses gasifikasi, yang menghasilkan gas dalam bentuk CO, CO2, H2, H2O dan CH4 (Baron, 1978).

Proses karbonisasi dan aktivasi tersebut di atas dapat diterapkan pada berbagai jenis bahan/ material yang akan digunakan untuk pembuatan karbon aktif, tergantung pada jenis pemanfaatannya (Anonim, 2012). Arang kayu dapat diaktivasi dengan cara sederhana, tetapi terhadap arang yang terbentuk dari hidrokarbon seperti batubara lebih kompleks. Untuk

Komposisi Ukuran Satuan

Karbon 70 – 80 % Air 3 -10 % Kadar abu 1 – 2 % Zat terbang 10-15 % Densitas semu 0,4 – 0,5 g/cm3 Densitas nyata 1,5 – 2,0 g/cm3

spesifikasi arang yang terbuat dari tempurung kelapa mengacu pada persyaratan yang ditetapkan oleh Badan Standar Nasional, seperti yang ditunjukkan pada Tabel 1 (Anonim, 1987).

Tabel 1. Persyaratan arang tempurung kelapa untuk bahan baku karbon aktif

Jika mengacu pada persyaratan arang tempurung kelapa, komposisi atau parameter yang sulit terpenuhi untuk karbon aktif dari batubara adalah kadar abu yang berkisar antara 1-2%. Oleh karena itu, jika digunakan batubara sebagai bahan baku, maka diperlukan batubara dengan kadar abu serendah mungkin.

3. PERALATAN DAN PROSES 3.1. Peralatan

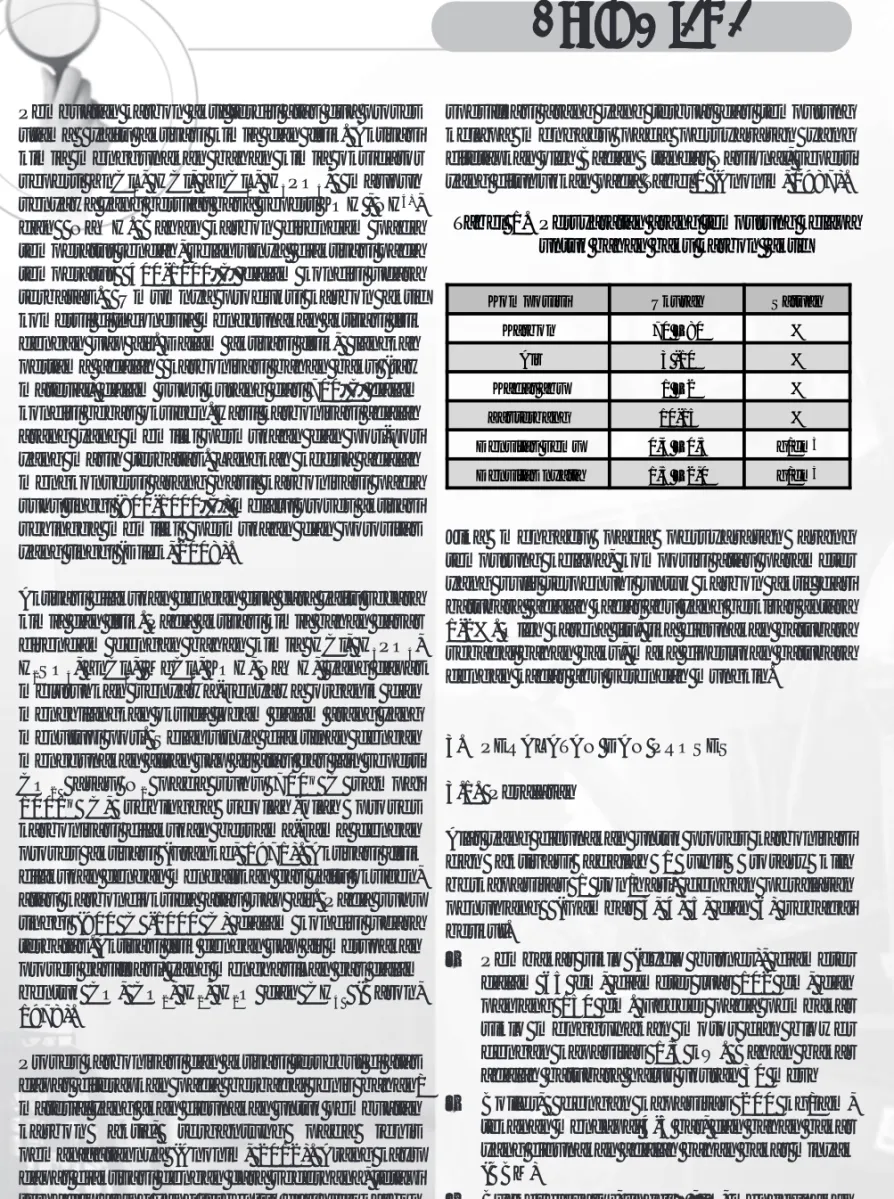

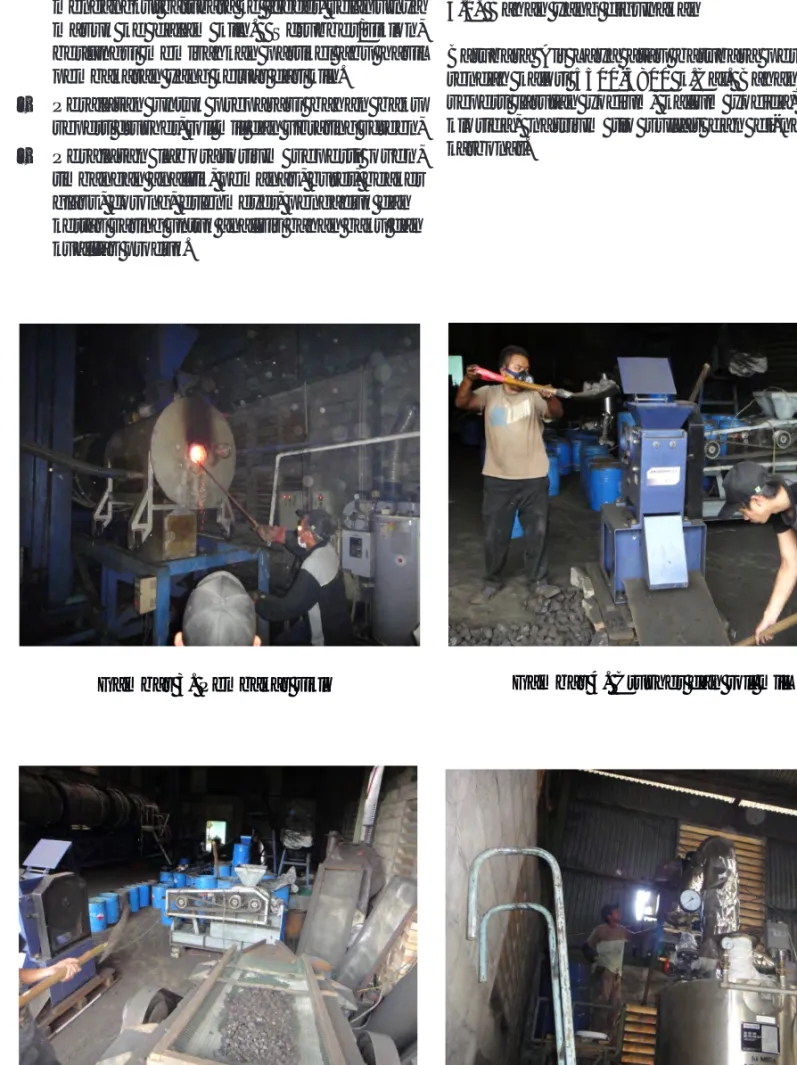

Alat yang digunakan untuk proses karbonisasi dan aktivasi adalah 1 unit rotary kiln berkapasitas 1 ton/hari, dengan peralatan penunjang (Gambar 3, 4, 5, dan 6) sebagai berikut.

–

Pembakar siklo (cyclo burner), diameter dalam 65 cm, diameter luar 102 cm, dan panjang 150 cm. Feeder pada pembakar siklo menggunakan motor dan blower dengan kapasitas 1,5 kW. Bahan bakar adalah batubara halus ukuran 30 mesh–

Boiler, dengan kapasitas 200 kg/jam,tekanan mencapai 4-5 bar, dan bahan bakar yang digunakan adalah bahan bakar minyak (BBM)

–

Bucket elevator, tinggi ± 7 m, menggunakanTopik Utama

Topik Utama

Topik Utama

Topik Utama

Topik Utama

mengangkut batubara ke feeder, selanjutnyamasuk ke dalam kiln. Scrubber/siklon, berfungsi memisahkan partikel abu hasil pembakaran yang keluar dari kiln.

–

Peralatan untuk preparasi bahan baku seperti crusher, roll mill dan vibrating screen,–

Peralatan laboratorium seperti oven, timbangan analitik, pemanas, buret, beakerglass, corong, erlenmeyer, pengaduk dan

kertas saring untuk analisis bahan baku dan kualitas produk.

Gambar 3. Pembakar siklo Gambar 4. Crusher dan roll mill

Gambar 5. Scrubber/siklon Gambar 6. Boiler 200 kg/jam

3.2. Bahan yang digunakan

Batubara Air Laya atau batubara peringkat rendah kalori 5500-5800 k.Cal. Bahan kimia seperti larutan yodium, kalium yodida, asam klorida, natrium tio sulfat dan di-natrium karbonat.

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Topik Utama

3.3. Prosesa. Proses karbonisasi

Preparasi batubara (raw) bongkah dilakukan dengan menggunakan jaw crusher yang selanjutnya diayak menggunakan vibrating

screen sehingga diperoleh ukuran butir 3

cm. Proses karbonisasi berlangsung pada suhu 500-600ºC. Dengan laju umpan 60 kg/jam, dan kecepatan putaran kiln 1,5 rpm, maka waktu yang dibutuhkan untuk proses karbonisasi ± 2 jam. Bahan bakar yang digunakan adalah batubara, sedangkan proses pembuatan dengan sistem pemanasan langsung, yaitu batubara secara langsung dipanaskan dan dibakar di dalam kiln. Kestabilan suhu selama proses berlangsung diatur melalui pengaturan inverter dan blower pada pembakar siklo, dan inverter pada

exhauster. Setelah proses karbonisasi

selesai, selanjutnya dilakukan analisis karakteristik semikokas yang terdiri atas analisis kadar air, abu, zat terbang dan karbon tertambat.

b. Proses aktivasi

Sebelum proses aktivasi, semikokas digerus dan diayak menggunakan roll mill dan vibrating screen. Ukuran butir semikokas untuk aktivasi -12+20 mesh. Proses aktivasi berlangsung pada suhu ± 900ºC dengan laju umpan 35 kg/jam yang membutuhkan waktu tinggal di dalam kiln ± 4 jam. Seperti halnya proses karbonisasi, sistem pemanasan secara langsung, artinya pada saat suhu aktivasi mencapai ± 900ºC, umpan semikokas masuk ke dalam kiln, dan pada saat yang sama uap air dialirkan dengan laju alir 150 kg/jam. Selama aktivasi berlangsung, dilakukan pengamatan terhadap komposisi gas, tekanan dan suhu gas buang setelah keluar dari kiln.

4. HASIL DAN PEMBAHASAN 4.1. Proses karbonisasi

Karbonisasi berlangsung pada suhu 500-600OC

dengan kebutuhan panas dipasok dari pembakar siklo. Selama karbonisasi berlangsung, batubara mengalami proses pirolisis menghasilkan tar, gas dan produk padat. Tar merupakan senyawa hidrokarbon rantai panjang yang memiliki fasa uap pada suhu tinggi dan mengembun pada suhu rendah. Sedangkan gas utama hasil pirolisis terdiri atas CO, H2, CH4, dan hidrokarbon rantai pendek (Harald, 1972). Produk padat yang tersisa adalah arang batubara atau semikokas, yang selanjutnya akan diaktivasi menjadi karbon aktif. Semikokas memiliki karakteristik tertentu yang mengacu pada spesifikasi persyaratan arang tempurung kelapa untuk karbon aktif dengan hasil seperti tercantum pada Tabel 2.

Nama contoh

Parameter (%) Air Abu Zat

terbang Karbon padat Batubara sub-bituminus 25, 8 3,55 58,7 11,95 Arang tempurung kelapa (SNI, 1987) <5,0 <2,0 15-20 70-80 Arang batubara/ semikokas <5,0 5,85 17,56 71,7

Tabel 2. Hasil analisis batubara dan semikokas

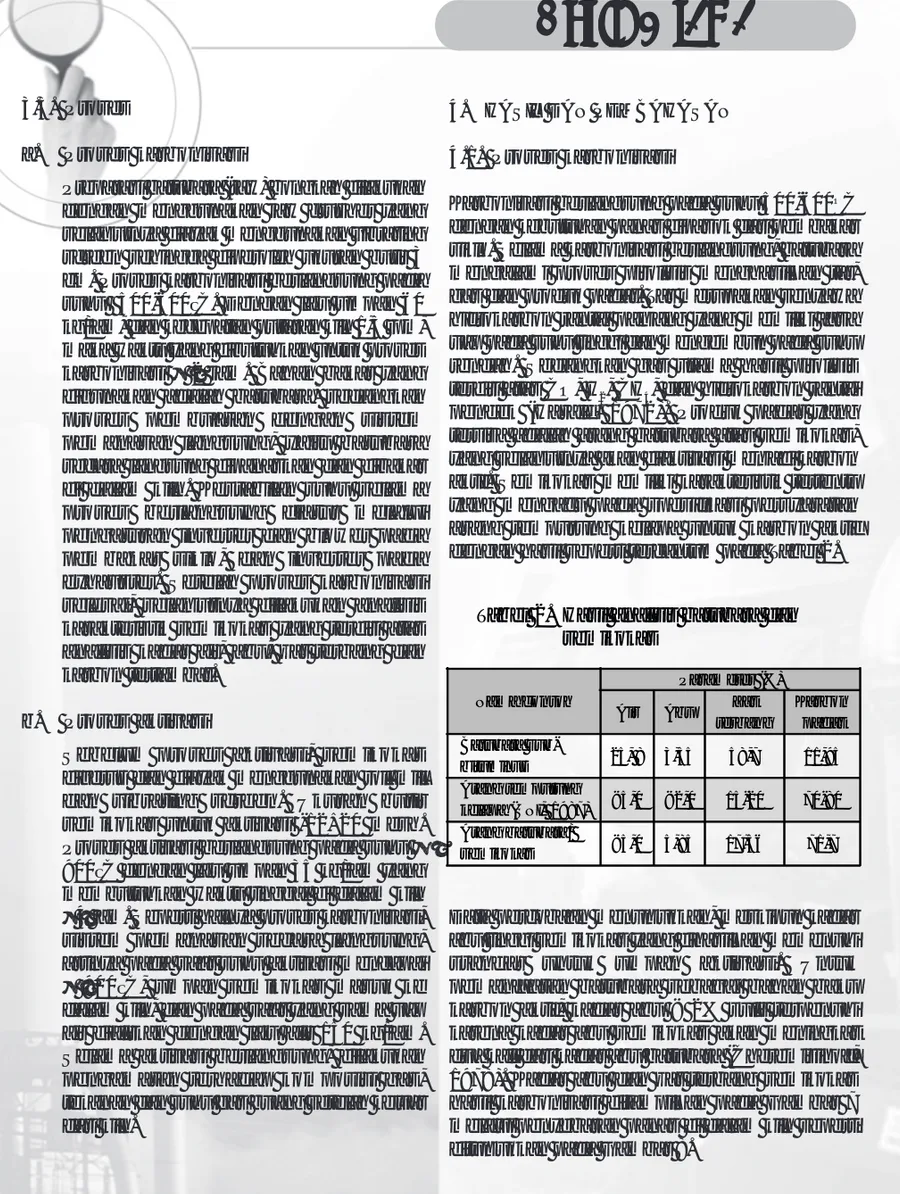

Data percobaan menunjukkan, meskipun kadar abu tinggi semikokas yang dihasilkan memenuhi standar untuk umpan aktivasi. Untuk pemanfaatan batubara sebagai bahan baku karbon aktif, kadar abu < 2% sulit terpenuhi karena kadar abu semikokas akan meningkat dua kali dari kadar abu batubara (Cheremisinoff, 1978). Kadar abu dan zat terbang semikokas hasil karbonisasi ditampilkan pada Gambar 7 melalui penyebaran panas di dalam kiln seperti ditunjukkan pada Gambar 8.

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Gambar 7. Kadar abu dan zat terbang

semikokas hasil percobaan Gambar 8. Suhu di dalam rotary kiln

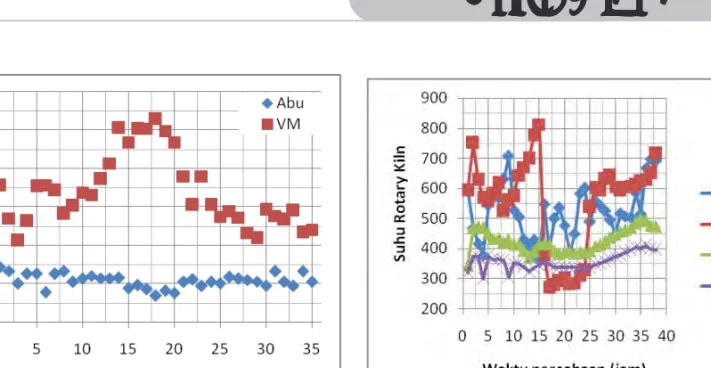

4.2. Proses aktivasi

Aktivasi merupakan proses yang melibatkan reaksi uap dengan semikokas di dalam rotary

kiln pada suhu 800 - 900 OC. Uap akan bereaksi

dengan karbon padat dan tar yang menempel pada pori-pori semikokas, menjadi gas CO dan H2. Akibatnya, karbon akan menjadi berpori dan sangat reaktif mengadsorp zat-zat yang ada di sekitarnya. Berdasarkan hasil percobaan, terdapat beberapa faktor yang mempengaruhi

proses aktivasi. Selain jenis dan karakteristik bahan baku, suhu, waktu tinggal, ukuran butir umpan, dan laju alir uap merupakan faktor yang mempengaruhi terbentuknya luas permukaan dan porositas karbon aktif. Umumnya, kemampuan adsorpsi diindikasikan melalui bilangan yodium, yaitu kemampuan penyerapan per miligram zat anorganik oleh per gram karbon aktif. Hasil pengamatan selama percobaan berlangsung ditunjukkan pada Gambar 9, 10, dan 11..

Gambar 9. Pengaruh laju umpan terhadap waktu tinggal dan bilangan yodium

Gambar 10. Pengaruh laju alir uap terhadap bilangan yodium

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Gambar 11. Pengaruh ukuran butir terhadap bilangan yodium

Grafik pada Gambar 9, 10 dan 11 menunjukkan pengaruh waktu tinggal, laju alir uap dan ukuran butir terhadap bilangan yodium. Variasi laju umpan 10, 20, 50 dan 60, menunjukkan semakin besar jumlah umpan waktu tinggal senakin cepat. Laju umpan terbaik adalah 40 kg/jam yang membutuhkan waktu tinggal di dalam kiln ± 4 jam, dan menghasilkan karbon aktif dengan daya serap bilangan yodium 678 mg/gr. Sedangkan laju uap dan ukuran butir umpan terbaik adalah 150 kg/jam dan ukuran -12+20 mesh yang menghasilkan bilangan yodium di atas 750 mg/gr (Monika, 2009).

Data yang diperoleh dari kondisi optimal proses karbonisasi dan aktivasi hasil percobaan tersebut di atas menjadi acuan untuk operasional pembuatan karbon aktif batubara di pilot plant Palimanan. Hasil tersebut selanjutnya dikembangkan dengan uji coba produk yang dilakukan di laboratorium maupun secara langsung di lapangan.Produk karbon aktif batubara yang dihasilkan dapat digunakan untuk penjernihan/pemurnian air untuk kebutuhan air bersih rumah tangga dan perikanan. Sedangkan untuk pengolahan limbah cair, efektif menyerap kontaminan logam, yaitu menurunkan COD, TSS, sulfat dan ammonium (Monika, 2010). Gambar 12 menunjukkan uji coba pemanfaatan karbon aktif secara langsung di lapangan.

4. PERALATAN DAN PROSES

Batubara Indonesia jenis peringkat rendah dapat dimanfaatkan sebagai bahan untuk pembuatan karbon aktif. Hasil penelitian dan percobaan pada kapasitas 1 ton/hari, telah diperoleh kondisi opti-mal peralatan maupun proses untuk menghasilkan karbon aktif dengan daya serap yang cukup baik. Karbon aktif batubara ini juga telah digunakan (diaplikasikan) untuk pemurnian/ penjernihan air dan pengolahan limbah cair. Untuk penerapan hasil Litbang di masyarakat telah ditindak lanjuti dengan persiapan keekonomian produk melalui substitusi bahan

Topik Utama

Topik Utama

Topik Utama

Topik Utama

Topik Utama

bakar minyak oleh batubara, sehingga biayaproduksi bisa menjadi murah dan produksi karbon aktif tesebut dapat ditingkatkan pada skala komersial.

Sebagai tindaklanjut dari hasil penelitian ini, saat ini sedang dilakukan optimalisasi pemanfaatan gas buang sebagai bahan bakar boiler yang selama ini menggunakan BBM sehingga biaya produksi menjadi lebih murah.

DAFTAR PUSTAKA

Anonim, 2012, Activated Carbon Technologies, Chemviron Carbon Corporation U.S.A. Anonim, 2008, Ekspor Impor Karbon Aktif,

Badan Pusat Statistik, Jakarta

Anonim, 1987, Kualitas Karbon Aktif, Standar

Nasional Indonesia, SNI, Badan Standarisasi

Nasional, Jakarta

Baron, R. E., 1978, Chemical Equlibrium in

Carbon-Hidrogen-Oxygen Sistem. MIT.

Press, Cambridge.

Cheremisinoff, Hawley, 1978, Carbon Adsorption Applications, Carbon Adsorption Handbook, Ann Arbor Science Publishers, Inc, Michigan; 7-8,

Dilek, Cuhadaroglu, Oznur Aydemir Uygun, 2008, Production and characterization of

activated carbon from a bituminous coal by chemical activation, Faculty of Engineering,

Zonguldak Karaelmas University, Zonguldak, Turkey.

Frankey, H., and Jiger, R., 1971, Adsorption

Cokes from Brown Coal for Air Purification.

Chemical Engineering Technology.

Gaur, Vivekanand, 2008, Water Conditioning &

Purification, Material Manufacturing,

Department of Chemical Engineering, Auburn University. vivekag@auburn.edu Harald, J., 1972, Conversion of Coal and Gases

Produced from Coal Into Fuels, Chemicals, and Other Products, Institute of Technical

Chemistry, Berlin.

Lartey, Francis, A., 1999, Developing National

Capability for Manufacture of Activated Carbon From Agricultural Wastes, Institut of

Industrial Research CSIRA, Accra, Ghana Published in The Ghana Engginer

Milner, G., Spivey, E., and Cobb, J.W., 1974,

Chemical and Metalurgy Engineering,

Kinsway, London. p. 12

Monika, I., Gandamanah, I., Sofaeti, Y., 2010, Optimalisasi Produksi Karbon AKtif Berbasis Batubara, Laporan Akhir Kegiatan, Pusat Penelitian dan Pengembangan Teknologi Mineral dan Batubara, Bandung

Monika, I., Ningrum, S.N., Margono, B., 2009. Optimalisasi Proses dan Uji Coba Pemanfaatan Karbon Aktif Batubara,

Laporan Akhir Kegiatan, Pusat Penelitian

dan Pengembangan Teknologi Mineral dan Batubara, Bandung

Ningrum, NS., 2000. Pembuatan Karbon Aktif Dengan Bahan Baku Batubara Indonesia,

Laporan Kegiatan Tahun 2007, Pusat

Penelitian dan Pengembangan Teknologi Mineral dan Batubara, Bandung.