1 I. PENDAHULUAN

1.1 Latar Belakang

Pengalaman kerja praktek mahasiswa (PKPM) merupakan salah satu kegiatan akademik di bidang pendidikan yang dijalankan oleh mahasiswa untuk mengaplikasikan pembelajaran yang di peroleh selama perkuliahan. Kegiatan ini di laksanakan untuk memberikan kesempatan bagi mahasiswa terjun langsung ke lingkungan industri serta dapat menambah wawasan serta daya pikir dan keterampilan di dunia kerja.

Pengalaman kerja praktek mahasiswa ini dilaksanakan di perusahaan yang bergerak di bidang yang sesuai dengan Program Studi Mesin dan Peralatan Pertanian salah satunya proses produksi Teh Hijau Green Tea di PT. MITRA KERINCI KEBUN LIKI Desa Sungai Lambai Kabupaten Solok Selatan Provinsi Sumatera Barat.

Teh adalah sumber daya alam yang dihasilkan dari pengolahan pucuk (daun muda) tanaman teh (Camellia Sinensis L.Kuntze) yang dipakai sebagai minuman. Secara tradisional, teh dibagi menjadi dua jenis yaitu teh hijau dan teh hitam. Perbedaan kedua macam teh tersebut disebabkan oleh cara pengolahannya. Menurut Nazaruddin dkk (1993), teh hijau dihasilkan dari pengolahan pucuk daun teh tanpa proses fermentasi. Pengolahan teh hijau di Indonesia masih menggunakan peralatan sederhana. Hampir 90% pengolahannya dilakukan oleh rakyat di Jawa Barat. Seperti pengolahan teh hitam, pengolahan teh hijau juga melalui beberapa tahap seperti pelayuan, penggulungan, pengeringan 1, pengeringan 2 dan sortasi.

2 Pelayuan pada pengolahan teh hijau adalah untuk menginaktifkan enzim polifenol oxidase dan menurunkan kandungan air dalam pucuk sehingga menjadi lentur dan mudah tergulung.

Penggulungan pada teh hijau pada dasar nya merupakan tahapan pengolahan yang bertujuan membentuk mutu secara fisik, karena selama penggulungan pucuk teh akan dibentuk menjadi gulungan kecil dan terjadi pemotongan.

Pengeringan pertama selain menurunkan kadar air juga memekatkan cairan sel yang menempel di permukaan daun sampai berbentuk seperti perekat. Jumlah air yang diuapkan sebanyak 50%. Berlangsung selama 25 menit (tergantung keadaan pucuk). Hasil pengeringan pertama masih setengah kering dengan tingkat kadar air berkisar 38 – 42 % .

Untuk mendapatkan teh kering dengan kualitas yang baik maka pengolahannya juga harus baik. Mesin Ball Tea merupakan salah satu mesin untuk meningkatkan kapasitas produksi dan juga langkah terakhir dalam proses pengurangan kadar air pada produksi teh hijau. Selain untuk mengurangi kadar air mesin Ball Tea juga untuk memperbaiki bentuk gulungan dari keringan teh hijau, kadar air tersisa pada output ball tea adalah sebanyak 5 – 6 %, penggeringan kedua ini dilakukan dengan suhu berkisar 100 – 130 0C dan waktu pengeringan maksimal 15 jam.

3 1.2 Tujuan

Tujuan Umum

Adapun tujuan dari palaksanaan Pengalaman Kerja Praktek Mahasiswa (PKPM) secara umum adalah :

1. Untuk menambah wawasan dan meningkatkan pengetahuan serta pemahaman tentang pengolahan teh hijau (green tea).

2. Mengenal dan membiasakan diri didunia kerja .

3. Memahami bagaimana analisa kerja, kamampuan dan kemahiran yang dibutuhkan dalam suatu perusahaan pada pabrik teh.

Tujuan Khusus

1. Mempunyai bekal pengalaman dan mental yang siap untuk terjun kedunia kerja.

2. Mahasiswa dapat beradaptasi dengan lingkungan masyarakat di luar kampus sehingga mahasiswa diharapkan kelak tidak akan kesulitan .

3. Untuk mempelajari, mengenal dan memahami secara langsung proses pengolahan teh (Camellia Sinensis L.Kuntze)

Mengetahui cara kerja mesin pengolahan teh hijau (Green Tea) khususnya mesin pengeringan Ball Tea.

4 1.3 Manfaat

Manfaat yang diharapkan setelah mengikuti pengalaman kerja praktek mahasiswa (PKPM) adalah :

1. Mahasiswa memahami proses pengolahan produksi teh

2. Meningkatkan soft skill dalam bekerja sama dan bergaul dengan karyawan. 3. Mahasiswa dapat termotivasi untuk merintis karir yang bagus dalam dunia

5 II. GAMBARAN UMUM PERUSAHAAN

2.1 Sejarah Singkat Perusahaan

PT. Perkebunan Mitra Kerinci adalah perusahaan yang bergerak di bidang perkebunan teh yang didirikan pada tanggal 17 juli 1990 berdasarkan pada surat keputusan menteri Pertanian RI No. KB.520/132/Mentan/II/90 tanggal 9 juli 1990 tentang persetujuan kerja sama antara PT. Perkebunan VII ( sekarang PT. Perkebunan Nusantara IV ) dengan PT. Rajawali Nusantara Indonesia ( RNI ) bentuk dari kerja sama ini dikuatkan dengan adanya Akte Notaris atas nama Fatimah, SH No. 30 tanggal 10 desember tahun 1992

Kemudian pada tanggal 16 juli 1993 telah mendapat persetujuan Menteri Kehakiman RI No. 024734111.01 tahun 1993 dan semenjak tanggal 23 agustus 1993 PT. Perkebunan Mitra Kerinci resmi diubah nama instansi menjadi PT. MITRA KERINCI, sejak 1 Desember 1998 seluruh saham dimiliki oleh PT. Rajawali Nusantara Indonesia (RNI).

2.2 Lokasi Perusahaan

PT. MITRA KERINCI berada di lokasi lereng pengunungan gunung kerinci sebelah barat yang persisnya berada di desa Sungai Lambai, Kecamatan Sangir, Kabupaten Solok Selatan. Perkebunan teh PT. MITRA KERINCI berada pada daerah dataran sedang dengan ketinggian diantara 900-1200 diatas permukaan laut dengan curah hujan yang sedang berkisar rata - rata 4.100 mm per tahun nya dimana suhu berkisar 18 – 29 ̊ C sangat cocok untuk pertumbuhan tanaman teh yang ideal, berdampingan dengan Taman Nasional Kerinci Seblat (TNKS) sebagi konservasi dari hujan tropis, serta di landasi komitmen kuat ke

6 arah sistem produksi teh hijau yang berkelanjutan sehingga produk teh kebun liki dijamin murni, sangat alami dan bebas dari berbagai polusi dalam areal HGU seluas 2.025 Ha terbentang areal tanaman teh dengan klon unggul generasi terbaru seluas 1.470 Ha sisanya merupakan hutan asli ( sebagai konservasi sumber air) dan hutan produksi kayu sebagai sumber energi utama bahan bakar berkelanjutan untuk keperluan pabrik teh .

PT. MITRA KERINCI memiliki 2 unit pabrik teh, yaitu 1 unit pabrik teh hijau dan 1 unit pabrik teh hitam masing – masing dengan kapasitas produksi sekitar 2 juta kilo gram teh kering per tahun nya. Pabrik teh hijau dengan 3 grade mutu ekspor (pekoe super) dan 1 grade mutu lokal (Broken Mix), sementara pabrik teh hitam menghasilkan 17 grade teh hitam (common grade / Broken Orthodox) mulai dari orane pekoe 1 sampai Broken Mix. Teh hijau produksi kebun Liki telah dikenal berkualitas tinggi ( pernah meraih juara pada tea festival 2003 di Bandung ) dengan pasar utama untuk ekspor baik secara langsung maupun melalui trader/packer teh ternama, begitu pula dengan produk teh hitam, sebagian besar ditujukan untuk pasar ekspor ( Timur tengah, Pakistan, Taiwan ) selain dalam bentuk bulk ( karung /paper sack ), PT . Mitra kerinci juga membuat produk teh kemasan untuk pasar eceran domestik, baik teh seduh maupun teh celup (Kerinci Tea, Teh Minang, Liki Tea).

Lokasi dan Luas Areal

PT. MITRA KERINCI KEBUN LIKI Desa sungai Lambai Kab. Solok Selatan.

7 Perusahaan ini memiliki areal perkebunan seluas 2.025 Ha dengan Luas Areal tanaman unggul yang menghasilkan 1.470 Ha.

Sisanya merupakan areal konservasi hutan asli (sebagai konservasi sumber air) dan hutan produksi kayu sebagai sumber energi utama (bahan bakar berkelanjutan) untuk keperluan pabrik teh. Lingkungan yang masih sangat alami dan terjaga dengan baik itulah nilai lebih dari Kebun Liki yang mungkin sudah jarang dimiliki lagi oleh kebun teh lain di indonesia.

8 III. PELAKSANAAN PKPM

3.1 Waktu Dan Tempat

3.1.1 Waktu Pelaksanaan

Waktu pelaksanaan Pengalaman Kerja Praktek Mahasiswa (PKPM) ini selama ± 2.5 Bulan dimulai pada tanggal 16 Maret 2015 dan selesai pada tanggal 31 Mei 2015.

3.1.2 Tempat Pelaksanaan

Tempat dilaksanakannya Pengalaman Kerja Praktek Mahasiswa (PKPM) ini di PT Mitra Kerinci, Desa Sungai Lambai, Kecamatan Sangir, Kabupaten Solok Selatan

3.2 Metode Pelaksanaan

Dalam pelaksanaan di PT Mitra Kerinci, Desa Sungai Lambai, Kecamatan Sangir, Kabupaten Solok Selatan ini mahasiswa melaksanakan kegiatan di pabrik pengolahan teh hijau dan teh hitam, yang dilaksanakan setiap hari senin sampai sabtu dan kegiatan dimulai pada pukul 07.00 sampai pada pukul 17.00 WIB, Untuk pengambilan data yang dibutuhkan dilakukan pengamatan secara lansung dilapangan sambil melakukan diskusi dan tanya jawab dengan Operator, mandor, Assisten dan karyawan serta mempelajari dari laporan Assisten Training.

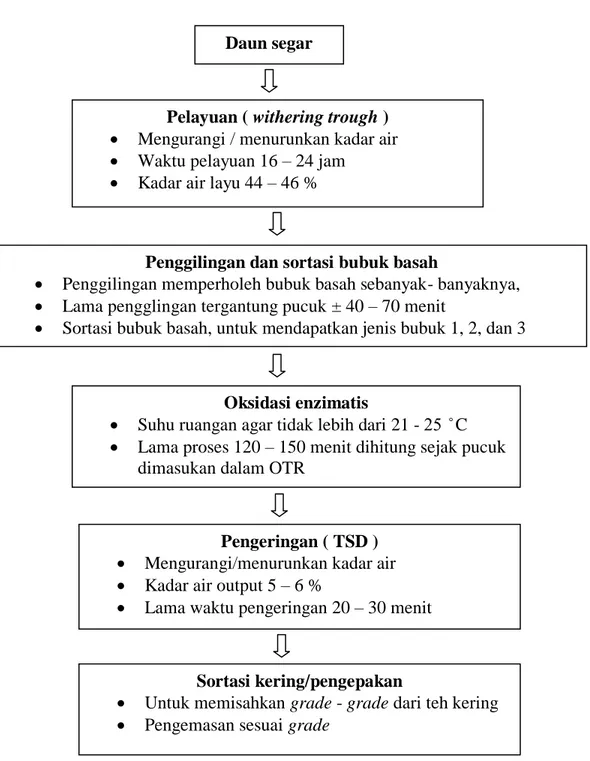

9 Secara garis besar diagram alir dari proses pengolahan Teh dapat dilihat pada Diagram 1 di bawah ini:

Gambar diagram 1. Proses Pengolahan ( Orthodox Rotorvane ) Teh Hijau dan Teh Hitam Teh Hijau (Green tea) Teh Hitam (Black teh) Pengilingan/Penggulungan (OTR) Pelayuan (Rotary Panner) Penggilingan/Penggul ungan (OTR) Pengeringan 1 (ECP) Pengeringan 2

(Ball tea) (Two stage dryer Pengeringan

TSD) Sortasi basah (Dibn & Rotorvane)

Sortasi dan Pengepakan (vibro dan blender) Sortasi dan

pengepakan (Vibro dan blender)

Pelayuan Pucuk (Withering Trought)

Timbangan Masuk (Timbangan Berat) Pemetikan Pucuk (mesin petik, gunting)

Oksidasi Enzimatis ( Fermentasi)

10 3.3 Proses Alat Dan Mesin Pengolahan

3.3.1 Pemetikan

Pemetikan adalah pemungutan hasil pucuk tanaman teh yang memenuhi syarat-syarat pengolahan. Pemetikan berfungsi pula sebagai usaha membentuk kondisi tanaman agar mampu berproduksi tinggi secara berkesinambungan. (Arifin, 1992). Menurut Siswoputranto (1978), teh dihasilkan dari pucuk-pucuk tanaman teh yang dipetik dengan siklus 7 sampai 14 hari sekali. Hal ini bergantung dari keadaan tanaman masing-masing daerah, karena dapat mempengaruhi jumlah hasil yang diperoleh. Cara pemetikan daun selain mempengaruhi jumlah hasil teh, juga sangat mempengaruhi mutu teh yang dihasilkan. Cara pemetikan daun teh dibedakan menjadi dua yaitu pemetikan halus (fine plucking) dan cara pemetikan kasar (coarse plucking), pemetikan yang dilakukan di PT. Mitra Kerinci dilakukan dengan 2 cara yaitu, dengan menggunakan mesin petik, dalam pemetikan yang menggunakan mesin petik memerlukan operator sebanyak 5 orang, jumlah mesin petik yang tersedia sebanyak 38 unit dan yang beroperasi sebanyak 32 unit, kemudian dengan cara pemetikan dengan gunting ini dilakukan oleh jumlah karyawan setiap mandoran sebanyak 20 – 25 orang. Pemetikan mulai dilakukan pada pukul 07 : 00 – 16 : 30 WIB.

Pemetikan teh dengan menggunakan mesin petik dapat di lihat pada gambar disamping:

11 Gambar 2. Pemetikan Teh Menggunakan Mesin Petik.

Teh dihasilkan dari pucuk-pucuk tanaman teh yang dipetik dengan siklus 7 sampai 14 hari sekali. Hal ini bergantung dari keadaan tanaman masing-masing daerah, karena dapat mempengaruhi jumlah hasil yang diperoleh. Cara pemetikan daun selain mempengaruhi jumlah hasil teh, juga sangat mempengaruhi mutu teh yang dihasilkan. Cara pemetikan daun teh dibedakan menjadi dua yaitu pemetikan halus (fine plucking) dan cara pemetikan kasar (coarse plucking).

Kegiatan pemetikan yang memerlukan karyawan yang jumlahnya paling besar masih banyak ditemui hasil pemetikan yang hanya mengejar target tanpa memperhatikan tata cara pemetikan yang benar. Apalagi menghadapi musim hujan yang produksinya lebih banyak dari pada musim kemarau maka akan dibutuhkan lebih banyak lagi karyawan. Hal ini menyebabkan perlunya pengawasan dan pembinaan yang lebih intensif dalam pelaksanaannya.

Pemetikan yang dilakukan di Mitra Kerinci yaitu : A. Pemetikan jendangan

Pemetikan jendangan adalah pemetikan yang dilakukan pada awal setelah tanaman dipangkas. Pemetikan ini bertujuan untuk membentuk bidang petik yang

12 lebar dan rata dengan ketebalan lapisan daun pemeliharaan yang cukup agar tanaman mempunyai potensi produksi daun yang tinggi. Pemetikan jendangan mulai dapat dilakukan apabila 60% pucuk daun telah tumbuh. Biasanya pemetikan jendangan dilakukan 6 - 10 kali petikan maka tunas muda sudah membentuk cabang dan kemudian diteruskan dengan pemetikan produksi.

B. Pemetikan produksi atau disebut juga pemetikan biasa

Pemetikan ini dilaksanakan setelah pemetikan jendangan selesai dilakukan, pemetikan produksi dilakukan secara terus - menerus dengan daur petik tertentu dan jenis petikan tertentu dengan siklus 8-12 hari.

C. Pemetikan gendesan

Pemetikan gendesan adalah pemetikan dilakukan pada kebun yang akan dipangkas. Yaitu memetik semua pucuk yang akan diolah tanpa memperhatikan daun yang ditinggalkan.

Berdasarkan jenisnya, petikan dibedakan menjadi:

Jenis petikan adalah macam pucuk yang dihasilkan dari pelaksanaan pemetikan. Jenis petikan dapat dibedakan menjadi 3 kategori yaitu :

A. Petikan halus apabila pucuk yang dihasilkan terdiri dari pucuk peko (P) dengan satu daun, atau pucuk burung (B) dengan satu daun muda (M), biasanya ditulis dengan rumus P+1 atau B+1M.

B. Petikan medium apabila pucuk yang dihasilkan terdiri dari pucuk peko dengan dua daun, tiga daun, serta pucuk burung dengan satu, dua, atau tiga daun muda, ditulis dengan rumus P+2, P+3, B+1M, B+2M, B+ 3M.

13 C. Petikan kasar apabila pucuk yang dihasilkan terdiri dari pucuk peko dengan empat daun atau lebih, dan pucuk burung dengan beberapa daun tua, ditulis dengan rumus [P+4 atau lebih, B+(1-4 t)].

Gambar 3. Jenis – jenis Pucuk Daun Teh Keterangan gambar :

P+1 : Pucuk peko dan 1 daun P+2 : Pucuk peko dan 2 daun P+3 : Pucuk peko dan 3 daun

B+1M : Pucuk burung dan 1 daun muda B+2 : Pucuk burung dan 2 daun muda B+3M : Pucuk burung dan 3 daun muda

3.3.2 Pengolahan Teh Hijau

Menurut Nazaruddin dkk (1993), teh hijau dihasilkan dari pengolahan pucuk daun teh tanpa proses fermentasi. Pengolahan teh hijau di Indonesia masih menggunakan peralatan sederhana. Hampir 90% pengolahannya dilakukan oleh rakyat di Jawa Barat. Teh hijau ini nantinya akan dijadikan bahan baku teh wangi yang pabriknya di Jawa Tengah. Seperti pengolahan teh hitam, pengolahan teh

14 hijau juga melalui beberapa tahap seperti pelayuan, penggulungan, pengeringan dan sortasi diagram pengolahan teh hijau dibawah ini:

Gambar Diagram 4. Pengolahan teh hijau. Pucuk segar

Pengeringan kedua ( Ball Tea )

Menurunkan kadar air teh kering mencapai 5-6 % Memperbaiki bentuk gulungan

Mengkilatkan kenampakan teh kering

Suhu 100 0C- 130 0C ( tergantung keadaan pucuk ) Waktu pengeringan 8 – 15 jam

Pelayuan ( Rotary Panner ) Menghentikan aktivitas enzim polifenol Mengurangi kadar air

Menyiapkan daun untuk digulung ( melemaskan) Suhu 130 ̊ - 150 ̊ C

Waktu pelayuan 5 - 7 menit Kadar air layu 60 – 70 %

Penggulungan ( Open Top Roller ) Pemeraan pucuk dan pemerasaan cairan sel Membentuk fisik teh menggulung

Waktu antara 30 - 40 menit ( tergantung permintaan konsumen )

Sortasi / Pengepakan Pengeringan pertama ( ECP ) Mengurangi/menurunkan kadar air Suhu inlet 100 - 150 0

C dan suhu Outlet 50 – 55 0C Waktu pengeringan ± 25 menit ( tergantung pucuk ) Kadar air teh kering 38 – 42 %

15 3.3.2.1 Pelayuan Rotary Panner (Tipe Double Silinder)

Pelayuan pada pengolahan teh hijau adalah untuk menginaktifkan enzim polifenol oxidase dan menurunkan kandungan air dalam pucuk sehingga menjadi lentur dan mudah tergulung. Pelayuan dilakukan dengan cara mengalirkan sejumlah pucuk secara berkesinambungan kedalam alat Rotary Panner dalam keadaan panas. Lama pelayuan antara 5 – 7 menit. Suhu pelayuan yang baik dalam roll Rotary panner berkisar 130 0C – 150 0C. Tingkat layu pucuk pada pengolahan teh hijau berkidar 60 - 70%. Pada pelayuan tersebut menggunakan mesin Rotary Panner dan jenis mesin yang digunakan adalah tipe Double Silinder dapat dilihat pada gambar di bawah ini:

Gambar 5. Rotary Panner (tipe Double Silinder.)

Energi panas yang dihasilkan untuk pelayuan pada rotary panner adalah dari tungku bakar yang berada tepat dibawah silinder mesin rotary panner.

16 Dibawah ini dapat dilihat gambar ruang bakar mesin rotary panner:

Gambar 6. Mesin Rotary Panner ( ruang bakar )

Gambar 7. Feed Conveyor Input

Pada mesin Rotary Panner berbentuk silinder dengan gerak putar, yang digerakan oleh elektromotor melalui pulley yang kecepatan nya dapat diatur sesuai kebutuhan, pelayuan adalah proses untuk menginaktifkan enzim polifenol oksidase dan menurunkan kadar air sehingga pucuk menjadi lentur dan mudah tergulung.

17 3.3.2.2 Penggulungan (Open Top Roller)

Penggulungan pada teh hijau pada dasar nya merupakan tahapan pengolahan yang bertujuan membentuk mutu secara fisik, karena selama penggulungan pucuk teh akan dibentuk menjadi gulungan kecil dan terjadi pemotongan. Pada proses ini mesin yang digunakan adalah Open Top Roller tipe Single action, terdapat 4 unit Open Top Roller yang beroperasi dan kapasitas dari masing Open Top Roller adalah 350 – 370 kg/jam. Lama penggulungan pucuk berkisar 30 – 40 menit, tergantung permintaan konsumen.

OTR

Gambar 8. Open Top Roller ( OTR )

Penggulungan pada pengolahan teh hijau dilakukan hanya satu kali, baik untuk lokal, maupun ekspor. Hal ini secara fisik bertujuan agar tidak terjadi penghancuran daun teh terlalu banyak yang dapat meningkatkan jenis mutu bubuk yang kurang menguntungkan.

18 3.3.2.3 Pengeringan pertama ECP (Endless Chain Pressure).

Selain menurunkan kadar air juga memekatkan cairan sel yang menempel di permukaan daun sampai berbentuk seperti perekat. Jumlah air yang diuapkan sebanyak 50%. Berlangsung selama 25 menit ( tergantung keadaan pucuk ) Mesin yang digunakan yaitu ECP (Endless Chain Pressure). Hasil pengeringan pertama masih setengah kering.Mesin pengering pertama yang baik untuk membuat teh hijau expor adalah ECP (Endless Chain Pressure). Suhu inlet ( masuk ) 100 ̊ - 150 ̊C dan suhu outlet 50 - 55 ̊ C pada pengeringan pertama jumlah air yang harus diuapkan sebanyak 50 % dari bobot pucuk yang masuk ke mesin ECP. Hasil pengeringan pertama dengan tingkat kadar air sekitar 38 – 42 % .

Gambar 9. ECP (Endless Chain Pressure).

Di pabrik PT. Mitra Kerinci terdapat dua buah jenis mesin pengering ECP yang berpoperasi selama proses pengeringan, yaitu ECP 4 Feed dan ECP 6 Feed dan terdapat 7 unit mesin ECP. Kapasitas pengumpanan mesin pengering ECP berkisar antara 2.25 – 2.50 kg air/ menit atau 135 – 150 kg air/jam, kapasitas pengumpanan tersebut setara dengan 290 – 320 kg pucuk layu/ jam

19 3.3.2.4 Pengeringan Kedua (Ball Tea)

Pengeringan kedua menggunakan Ball Tea. Tujuan dari pengeringan kedua yaitu selain untuk mengurangi kadar air juga untuk memperbaiki bentuk menggulung teh keringnya, kadar air tersisa sebanyak 5 – 6 %, penggeringan kedua dilakukan dengan suhu berkisar 100 – 130 0C dan waktu maksimal 15 jam. Ada dua tipe mesin pengering akhir ini yaitu Rotary Drier atau disebut juga Repeat Roll dan mesin pengering Ball Tea. Mesin pengering Rotary Drier (RD) maupun Ball Tea masing-masing berbentuk silinder berputar yang digerakkan oleh elektromotor.

Gambar 10. Mesin Ball Tea

Alat ini mempunyai kapasitas kerja sebesar 200 - 300 kg/jam teh kering , masukan hasil keringan ECP ke dalam mesin Ball Tea seberat 200 – 600 kg/jam . ( 80 – 85 % ) dari volume mesin, kriteria keringtan yang baik adalah, apabila fraksi teh diremas menjadi bubuk, apabila fraksi tulang dipatahkan patah, dan aroma teh kering harum dan tidak berbau asap dan terbakar ( overfired ). Di PT .

20 Mitra Kerinci terdapat 32 unit mesin Ball Tea yang beroperasi dan terdapat 3 jenis yaitu, tipe jumbo, standard, dan mini Taiwan.

3.3.2.5 Sortasi Dan Pengepakan

Sortasi merupakan kegiatan pengelempokan teh kering ke dalam jenis jenis mutu dengan bentuk ukuran yang yang spesifik sesuai dengan standard teh hijau atau grade teh hijau, berikut merupakan grade dari teh hijau G P MIXED, PEKOE SUPER STD 12 BN, PEKOE SUPER STD 110, PEKOE MIXED, FANNING, BROKEN TEA, DUST, KEMPRING DUST, PEKOE – 2. Mesin mesin sortasi yang terdapat di PT. Mitra Kerinci adalah sebagai berikut mesin Chota Sifter 1 unit, Mydelton Ekstraktor 2 unit, Stalk Separator 6 unit, Suction Winnower 2 unit, Vibro Separator 1 unit.

21 Gambar 12. Vibro Separator

Gambar 13. Mydelton Ekstraktor

Setelah didapat hasil sortasi tiap tiap grade maka untuk selanjutnya dilakukan packing / pengepakan. sebelum dilakukan pengepakan maka hasil garding beberapa hasil produksi dilakukan Blending, tujuan dari proses Blending adalah untuk mencampurkan hasil gradding sesuai dengan permintaan konsumen yang inginkan dalam proses ini menggunakan mesin Blender dengan diameter 300 cm dan tinggi alat 650 cm dan kapasitas tampung ± 3 ton.

22 Gambar 14. Blender

3.3.3 Pengolahan Teh Hitam

Sistem pengolahan teh hitam di Indonesia dapat dibagi menjadi dua, yaitu sistem orthodox murni dan rotorvane. Serta sistem baru misalnya sistem CTC. Sistem orthodox murni sudah jarang sekali dan yang umum saat ini adalah sistem orthodox rotorvane. Sistem CTC (Crushing, Tearing, Curling) merupakan sistem pengolahan teh hitam yang relatif baru di Indonesia (Arifin, 1994).

Ada dua jenis utama teh hitam yang dipasarkan di pasaran internasional, yaitu teh orthodox dan teh CTC. Kedua jenis teh hitam ini dibedakan atas cara pengolahannya. Pengolahan CTC adalah suatu cara penggulungan yang memerlukan tingkat layu sangat ringan (kandungan air mencapai 67% sampai 70%) dengan sifat penggulungan keras, sedangkan cara pengolahan orthodox memerlukan tingkat layu yang berat (kandungan air 52% sampai 58%) dengan

23 sifat penggulungan yang lebih ringan. Ciri fisik yang terdapat pada teh CTC antara lain ditandai dengan potongan- potongan yang keriting. Adapun sifat-sifat yang terkandung didalamnya dibedakan yaitu untuk teh CTC memiliki sifat cepat larut, air seduhan berwarna lebih tua dengan rasa lebih kuat, sedangkan teh orthodox mempunyai kelebihan dalam quality dan flavour.

Tabel 1. Sistem Pengolahan Orthodox Dan CTC

NO Sistem orthodox Sistem CTC ( baru )

1. Derajat layu pucuk 44 – 46 % Derajat layu pucuk 32 – 35 %

2. Ada sortasi bubuk basah Tanpa dilakukan sortasi bubuk basah 3. Tangkai/tulang terpisah disebut badag Bubuk basah ukuran hampir sama 5. Cita rasa air seduhan kuat Cita rasa kurang kuat, air cepat merah 6. Banyak tenaga kerja Tenaga kerja sedikit

7. Tenega listrik tinggi Tenaga listrik rendah 8. Sortasi kering kurang sederhana Sortasi teh kering sederhana

9. Fermentasi bubuk 105–120 menit Fermentasi bubuk basah 80–85 menit 10. Waktu proses pengolahan berlangsung

lebih dari 20 jam

Proses pengolahan wakktunya cukup pendek (kurang dari 20 jam)

24 Gambar diagram pengolahan dapat dilihat pada gambar dibawah ini:

Gambar Diagram 15. Pengolahan teh hitam orthodox Daun segar

Penggilingan dan sortasi bubuk basah

Penggilingan memperholeh bubuk basah sebanyak- banyaknya, Lama pengglingan tergantung pucuk ± 40 – 70 menit

Sortasi bubuk basah, untuk mendapatkan jenis bubuk 1, 2, dan 3

Pengeringan ( TSD ) Mengurangi/menurunkan kadar air Kadar air output 5 – 6 %

Lama waktu pengeringan 20 – 30 menit Pelayuan ( withering trough ) Mengurangi / menurunkan kadar air Waktu pelayuan 16 – 24 jam

Kadar air layu 44 – 46 %

Oksidasi enzimatis

Suhu ruangan agar tidak lebih dari 21 - 25 ̊ C Lama proses 120 – 150 menit dihitung sejak pucuk

dimasukan dalam OTR

Sortasi kering/pengepakan

Untuk memisahkan grade - grade dari teh kering Pengemasan sesuai grade

25 3.3.3.1 Pucuk Daun Segar

sampai saat ini masih ada pucuk dari beberapa klon teh tertentu yang belum diketahui dapat diolah menjadi teh hitam dalam kelompok kualitas tinggi, sedang maupun kurang. Meskipun demikian banyak peniliti menduga bahwa pucuk teh yang kadar polifenol, kafein, tingkat oksidasi tinggi, aroma dan kadar sari tinggi dapat menghasilkan teh hitam yang berpotensi kualitas tinggi. Tinggi rendah nya kualitas keringan teh hitam yang diperholeh sangat dipengaruhi oleh kualitas pucuk dan penanganannya mulai dari pemetikan, penampungan di los pucuk, pewadahan, pengangkutan sampai di pabrik. Rusaknya pucuk yang akan dilayukan sangat mempengaruhi rendah nya mutu yang akan di perholeh. Pucuk yang rusak dapat berasal dari :

Genggaman yang keras oleh tangan atau mesin pemetik Wadah pucuk diisi melebihi kapasitas optimum

Rusak di alat transpotrasi

Lamanya di perjalanan menuju pabrik

Pemetikan Produksi dilakukan terus-menerus dengan daur petik tertentu dan jenis petikan tertentu sampai tanaman dipangkas kembali. Pemetikan produksi yang dilakukan menjelang tanaman dipangkas disebut pemetikan gendesan, yaitu memetik semua pucuk yang memenuhi syarat untuk diolah tanpa memperhatikan daun yang ditinggalkan.

26 3.3.3.2 Pelayuan

Daun - daun teh yang dipetik dari kebun segera dibawa ke pabrik dan kemudian dimulai pelayuan (withering). Hal ini dilakukan untuk menurunkan kandungan air dari daun teh serta untuk melayukan daun- daun teh agar mudah digulung. Proses pelayuan, umumnya dilakukan dengan menempatkan daun di rak-rak dalam gedung. Udara dingin disemprotkan melalui rak-raknya, proses pelayuan dilakukan selama 16-24 jam. Pucuk yang telah tiba ke pabrik akan segera di turunkan dan di letak kan ke dalam mesin Withering Trough .

Derajat layu pucuk teh yang di olah dengan sistem orthodox adalah ± 44 – 46 %. derajat layu dihitung dari hasil keringan dibagi pucuk layu dikalikan seratus persen. oleh karena itu lamanya pelayuan sangat bervariasi. yang perlu di perhatikan dalam pelayuan adalah suhu, kelembaban relatif, waktu, dan jumlah pucuk persatuan luas, suhu yang digunakan tidak boleh menghambat aktivitas enzim yang menyebabkan perubahan, meskipun dalam waktu singkat akan mencapai derajat layu yang diinginkan. Hasil pelayuan yang baik di tandai dengan pucuk layu yang berwarna hijau kekuningan, tidak mengering, internodia (tangkai) muda menjadi lentur, kalau di genggam tersa lembut dan bila di lemparkan tidak akan buyar serta timbul aroma yang khas seperti buah masak.

Menurut Arifin (1994), proses pelayuan bertujuan untuk membuat daun teh agar lebih lentur dan mudah digulung sehingga memudahkan cairan sel keluar jaringan pada saat digulung.

Waktu yang diperlukan dalam pelayuan 12-15 jam dengan derajat layu

pucuk teh 44-46%. Suhunya tidak boleh lebih dari 27 ֠ ̊C serta kelembaban 76%. Dalam proses pelayuan, pucuk teh akan mengalami dua perubahan yaitu pertama

27 perubahan senyawa-senyawa kimia yang dikandung di dalam pucuk, dan kedua menurunnya kandungan air sehingga pucuk menjadi lemas (flacid). Perubahan pertama lazim disebut proses pelayuan kimia dan yang kedua disebut pelayuan fisik (Arifin, 1994). Dan debit angin yang digunakan pada pelayuan adalah 3200 cfm. Dan kapasitas Withering Trough (WT) 1200 – 1800 kg/ WT atau setara dengan 35 – 50 fishnet, 1 fishnet seberat 30 – 35 kg. Dan jumlah WT 30 unit.

28 3.3.3.3 Penggilingan dan Sortasi Basah ( Rototrvane )

Proses penggilingan terdiri dari penggulungan, penggilingan dan sortasi basah. Lamanya penggilingan bagi pabrik di dataran rendah berkisar 25-40 menit, dan didatarn tinggi berkisar 40-70 menit. Alat yang biasa digunakan untuk penggulungan adalah Open Top Roller (OTR) dengan waktu 30-40 menit. Mesin penggiling, sedangkan orthodox rotorvane dengan rotorvane (RV). Ruang Sortasi basah Mitra Kerinci dapat dilihat pada Gambar dibawah ini:

Gambar 17. Mesin Penggulungan Teh Hitam ( OTR )

Proses penggilingan pada Mitra Kerinci terdiri dari penggulungan, penggilingan dan sortasi basah. Proses penggilingan dilakukan setelah turun pucuk layu sekitar pukul 05.00 WIB. Karena pada pagi hari kelembabannya masih relatif tinggi. Ruang Sortasi basah Mitra Kerinci dapat dilihat pada Gambar disamping:

29 Gambar 18. Mesin sortasi basah ( Dibn ) Teh Hitam

Ruang Penggilingan Teh Hitam Mitra Kerinci dapat dilihat pada Gambar 6 di bawah ini:

Gambar 19. Mesin Penggilingan ( Rotorvane ) Teh hitam Mitra Kerinci Tujuan dari penggulungan dan sortasi basah di Mitra kerinci adalah :

1) Untuk membentuk daun agar mengelinting/menggulung.

2) Untuk memecahkan dinding sel pucuk daun teh sehingga cairan keluar di permukaan daun dengan merata.

30 3) Memperoleh bubuk yang seragam dan memudahkan proses sortasi

kering.

4) Tujuan sortasi basah mendapat grade kasar yang diinginkan perusahaan yaitu ayakan 1, ayakan 2, ayakan 3, dan ayakan kasar 4 untuk memudahkan proses sortasi dan pengeringan.

3.3.3.4 Oksidasi Enzimatis (Fermentasi)

Proses oksidasi enzimatis berlangsung selama 120 menit dihitung sejak pucuk turun layu. Alat yang digunakan dalam proses ini adalah baki aluminium dan rak. Penggunaan aluminium sebagai bahan dasar baki karena aluminium tidak menimbulkan reaksi yang dapat mempengaruhi proses oksidasi enzimatis.

Pada bagian bawah baki terdapat lubang yang berfungsi agar udara segar dapat masuk sehingga tidak terjadi over fermentasi. Setelah proses penggilingan maka bubuk teh dimasukkan dalam baki fermentasi dengan tebal hamparan sekitar 7 cm untuk badag 10 cm. Kemudian disusun dalam rak dan dibawa ke ruang fermentasi. Oksidasi enzimatis sangat dipengaruhi oleh beberapa faktor, yaitu:

1. Kadar air pada bahan.

2. Suhu dan kelembaban relatif. 3. Jenis bahan (pucuk).

4. Persediaan oksigen. Pengaturan suhu, kelembaban dan waktu oksidasi enzimatis diperlukan agar terjadi proses oksidasi enzimatis yang optimum.

Suhu ruang fermentasi 21 – 25 0C serta kelembaban minimal ruang fermentasi 91%. Pengaturan suhu dan kelembaban di ruang oksidasi enzimatis dilakukan dengan menggunakan humidifier. Kelembaban ruang tidak boleh terlalu

31 rendah karena bila kelembaban terlalu rendah, ruangan akan kering dan suhu akan bertambah sehingga bubuk yang difermentasi akan kering sebelum masuk ruang pengeringan. Hal ini dapat mempengaruhi rasa, warna dan aroma teh kering yang dihasilkan. Pada proses oksidasi enzimatis di terjadi perubahan- perubahan antara lain :

a. Perubahan teh dari warna hijau menjadi kecoklatan (tembaga mengkilat).

b. Dihasilkan substansi theaflavin dan thearubigin yang akan menetukan sifat air seduhan. Hal ini sering disebut tea tester sebagai strenght, colour, quality dan briskness.

Adapun ruang oksidasi fermentasi dapat dilihat pada gambar di bawah ini:

Gambar 20. Ruang fermentasi ( Humidifier ) Teh Hitam

3.3.3.5 Pengeringan (Two Stage Dryer)

tujuan utama pengeringan adalah menghentikan oksidasi enzimatis senyawa polifenol dalam teh pada saat komposisi zat-zat pendukung kualitas mencapai keadaan optimal. Adanya pengeringan maka kadar air dalam teh menurun, dengan demikian teh akan tahan lama dalam penyimpanan.

32 Waktu pengeringan yang ideal untuk mengeringkan teh bubuk hingga mencapai kandungan air yang dinginkan yaitu 5 - 6% adalah 20-30 menit dengan pemberian suhu panas sebesar 90-98 OC.

Adapun ruang Pengeringan dapat dilihat pada gambar di bawah ini.

Gambar 21. Mesin pengering teh hitam (TSD)

Mesin pengering yang digunakan yaitu Two Stage Dryer (TSD) yang jumlahnya 3 unit yaitu dryer yang pertama dengan tipe three circuit drier berkapasitas 300 kg bubuk teh/jam dan dryer yang kedua dan ketiga dengan tipe Two Stage Dryer yang berkapasitas 250 kg bubuk teh /jam. Faktor-faktor yang mempengaruhi kapasitas mesin pengering ialah :

a. Kadar air bubuk teh basah.

b. Temperatur dan volume udara panas.

Prinsip kerja mesin pengering yaitu karena pergerakan trays maka bubuk teh yang diletakkan diatas trays akan ikut bergerak dan diratakan oleh spreader yang berputar. Bubuk teh yang telah bergerak diatas trays akan bersentuhan dengan udara panas yang dihasilkan oleh heater sehingga air yang terkandung dalam bubuk teh menguap maka kadar air akan menjadi 5 - 6 %.

33 3.3.3.6 Sortasi Kering

Adapun ruang sortasi dapat dilihat pada gambar di bawah ini:

Gambar 22. Mesin sortasi teh hitam Mitra kerinci (Vibro)

Teh yang berasal dari pengeringan ternyata masih heterogen atau masih bercampur baur, baik bentuk maupun ukurannya. Selain itu teh juga masih mengandung debu, tangkai daun, dan kotoran lain yang akan sangat berpengaruh pada mutu teh nantinya. Untuk itu sangat dibutuhkan proses penyortiran atau pemisahan yang bertujuan untuk mendapatkan suatu bentuk dan ukuran teh yang seragam sehingga cocok untuk dipasarkan dengan mutu terjamin

umumnya partikel teh hasil sortasi kering berbeda-beda. Ukuran mesh nomor ayakan berkisar 8 sampai 32. Setiap jenis teh mempunyai standar ukuran berdasarkan besar kecilnya partikel yang dipisah-pisahkan oleh ayakan dengan ukuran mesh nomor yang berbeda-beda sesuai dengan standar yang telah ditentukan. Didalam mesin sortasi terdapat beberapa jenis ayakan yang kasar

34 sampai yang halus, sehingga teh kering yang keluar dari mesin sortir akan terbagi menjadi tiga golongan besar yaitu:

1. Teh Daun (Leafy grades) a. Orange pecco (OP) b. Pecco (P)

c. Pecco Souchon (PS) d. Souchon (S)

2. Teh Remuk (Broken grades)

a. Broken Orange Pecco(BOP) b. Broken Pecco (BP)

c. Broken Tea (BT) 3. Teh Halus

a. Fanning (F) b. Dust (D).

Proses sortasi kering atau penjenisan bertujuan untuk mendapatkan bentuk, ukuran partikel teh yang seragam dan bersih sesuai

dengan standar yang ditetapkan oleh perusahaan. Selain tujuan diatas sortasi juga bertujuan untuk :

a. Memisahkan teh kering menjadi beberapa grade sesuai dengan ukuran partikel.

b. Membersihkan teh dari serat, tangkai dan bahan-bahan lain misalnya debu. Produk teh yang dihasilkan oleh adalah sebagai berikut :

35 Mutu I = BOP Grof, BOP, BOPF, PF, Dust, BP, BT, BM Mutu II = PF II, Dust II, BP II, BT II, BM II Mutu III = Dust III, BM III, bohea Adapun pengertian dari masing-masing mutu yaitu :

a. BOP Grof (Broken Orange Pecco Grof) yaitu partikel seperti BOP tetapi lebih besar.

Mutu I

b. BOP (Broken Orange Pecco) yaitu partikel pendek, agak kecil terdiri dari tulang-tulang daun pendek dengan sobekan daun kecil yang keriting, biasanya berasal dari daun teh yang muda.

c. BOPF (Broken Orange Pecco Fanning) yaitu ukurannya hampir sama dengan BOP tetapi lebih kecil dan keriting.

d. PF (Pecco Fanning) yaitu bentuk partikelnya seperti BOPF tetapi lebih kecil, dan warnanya lebih hitam dari PF II.

e. Dust yaitu partikelnya berukuran kecil.

f. BT (Broken Tea) yaitu partikel yang gepeng, pipih, agak hitam dan biasanya berasal dari daun.

g. BP (Broken Pecco) yaitu partikel yang pendek halus, bertulang- tulang, dan biasanya berasal dari daun muda.

h. BM (Broken Mix) yaitu berbentuk partikel gepeng atau pipih seperti BT tetapi kecil.

Mutu II

a. PF II yaitu partikel sama seperti PF I tetapi banyak mengandung tangkai dan serat berwarna agak kemerahan.

36 b. Dust II yaitu partikel seperti DUST I tapi berwarna lebih cerah dan halus

c. BT II yaitu sama separti BT I hanya ukurannya yang berbeda lebih kecil dan warna kemerahan.

d. BP II yaitu berbentuk sama dengan BP I tapi lebih pipih dan kelihatan banyak serat dan tulang, sehingga warnanya lebih kemerahan.

e. BM II yaitu hampir sama dengan BM I, tetapi lebih kecil dan warnanya lebih kemerahan dari BM I.

3.) Mutu III

a. DUST III yaitu bubuk yang partikelnya sangat lembut, lebih halus daripada DUST II dan masih banyak mengandung debu.

b. BOHEA (BTL/BBL) yaitu sisa dari hasil sortasi yang terdiri dari tulang-tulang daun dan serabut

3.3.3.7 Pengepakan

Pengepakan Teh hijau dan teh hitam sebenarnya sama. Mesin yang digunakan yaitu bernama Blender yang dimasukkan dalam karung yang dilapisi oleh pelastik, dan ada juga pengepakan secara manual apabila permintaan pelanggan adalah grade tertentu tanpa harus di mix dengan blender.

Adapun mesin Pengepakan Teh Hitam ( Blender ) dapat dilihat pada gambar di samping :

37 Gambar 23. Mesin Pengepakan ( Blender ) Teh Hitam.

Proses pengepakan dan pengemasan merupakan tahapan terakhir dari pengolahan teh hitam dan teh hijau di PT. Mitra Kerinci. Adapun tujuan dari pengepakan dan pengemasan teh hitam dan teh hijau ialah :

a. Melindungi teh dari kerusakan

b. Memudahkan dalam penyimpanan digudang serta transportasi c. Sebagai alat promosi.

Adapun kapasitas dari Blender teh hitam dan teh hijau berbeda karna ukuran dari masing – masing mesin berbeda untuk teh hitam 2 – 3 Ton sedangkan teh hijau 3,5 – 4,5 Ton.

38 IV. HASIL DAN PEMBAHASAN

4.1 Peranan Ball Tea

Ball tea merupakan mesin pengeringan yang bertujuan untuk mengurangi kadar air sampai tinggal 5 - 6 % sehingga daya simpan teh kering meningkat, dan membantu memperbaiki atau meningkatkan betuk gulungan teh kering. Pengeringan teh hijau pada umumnya dilakukan dengan dua tahap, masing – masing menggunakan mesin pengering yang berbeda. Titik berat selain mengurai kandungan kadar air, memekatkan cairan sel yang menempel dipermukaan daun sampai berbentuk perekat dan untuk memperbaiki bentuk gulungan teh jadi.

Selain untuk mengurangi kadar air Ball Tea juga untuk memperbaiki bentuk gulung dari keringan teh hijau, kadar air tersisa pada output ball tea adalah sebanyak 5 – 6 %, penggeringan kedua ini dilakukan dengan suhu berkisar 100 – 130 ̊ C dan waktu maksimal pengeringan 15 jam. Ball Tea masing-masing berbentuk silinder berputar yang digerakkan oleh elektromotor.

Alat ini mempunyai kapasitas kerja sebesar 12 kg/jam teh kering utuk tipe Ball Tea mini, 22 kg/jam teh kering utuk tipe Ball Tea standard, 30 kg/jam teh kering utuk tipe Ball Tea jumbo. masukan hasil keringan ECP ke dalam mesin Ball Tea seberat 200 – 600 kg/jam . ( 80 – 85 % ) dari volume mesin, kriteria keringtan yang baik adalah, apabila fraksi teh diremas menjadi bubuk, apabila fraksi tulang dipatahkan patah, dan aroma teh kering harum dan tidak berbau asap dan terbakar ( overfired ). Di PT . Mitra Kerinci terdapat 32 unit mesin Ball Tea yang beroperasi dan terdapat 3 jenis yaitu, tipe jumbo 6 unit, standard 21 unit, dan mini Taiwan sebanyak 5 unit

39 4.2 Bagian-bagian Mesin Ball Tea

1` 2 3 4 5 6 7

Gambar 24. Ball tea 8

Keterangan bagian-bagian mesin :

1. Corong abu fungsi mengeluarkan abu dari keringan teh hijau.

2. Rotor ball tea fungsi tempat pengumpulan daun teh/ wadah pengeringan. 3. Corong udara panas fungsi tempat mengalirnya udara panas kedalam rotor

ball tea.

4. Termometer fungsi untuk mengukur suhu udara panas yang masuk kedalam rotor ball tea.

5. Rantai dan gir fungsi untuk mentranmisikan putaran pada motor penggerak ke rotor ball tea agar teh yang berada dalam rotor ball tea terbolak-balik dengan sempurna sehingga memudahkan proses pengeringan.

40 6. Tombol ON- Off blower fungsi untuk menghidup atau mematikan blower

pengalir udara panas kedalam rotor ball tea.

7. Tombol ON- Off rotor ball tea fungsi untuk memutar dan menghentikan putaran rotor ball tea.

8. Tempat motor penggerak ball tea fungsi menggerakan rotor ball tea. Spesifikasi:

1. Ball Tea Mini

Panjang BT 130 cm Panjang alat 230 cm Tinggi alat 150 cm Lebar alat 110 cm Diameter BT Ø 110 cm Motor penggerak 2 HP, 1220 Rpm

Kapasitas teh kering dari Ball Tea Mini adalah 120 kg/ 8 -15 jam 2. Ball Tea standard

Tinggi 200 cm Panjang alat 270 cm Lebar 110 cm Panjang BT 160 cm Diameter BT Ø 150 cm Blower Ø 38 cm, Motor 2 HP, 1425 Rpm Motor penggerak 2 HP, 1445 Rpm

41 3. Ball Tea Jumbo

Panjang alat 380 cm Diameter BT 155 cm Lebar alat 155 cm Tinggi alat 200 cm Blower Ø 40 cm, Motor 2 HP, 1425 Rpm Motor penggerak 7,5 HP, 1445 Rpm

Kapasitas teh kering dari Ball Tea jumbo adalah 300 kg/ 8 -15 jam 4.3 Cara kerja mesin Ball tea

1. Masukkan hasil keringan Endless Chain Pressure (ECP) kedalam mesin Ball Tea / rotor ball tea.

2. Hidupkan mesin dengan menekan tombo ON yang berada di dinding baal tea dan nyalakan tungku kayu bakar.

3. Atur suhu berkisar dari 100 ˚C – 130 ˚C selama maksimal 15 jam. 4. Catat waktu awal operasi Ball Tea dipapan tulis yang telah disediakan. 5. Ambil contoh keringan teh dari mesin Ball Tea, apabila kadar airnya lebih

dari 6 % maka pemanasan harus dilanjutkan sampai keringan teh mancapai kadar air 5 % - 6 %.

6. Ketika kadar air pada keringan teh telah mencapai kadar air 5 - 6% maka laku kan pembongkaran dengan menekan tombol OFF agar rotor ball tea berhenti berputar.

7. Setelah hasil keringan ball tea selesai di bongkar masukkan kedalam karung lalu timbang.

42 4.4 Prosedur Kerja Mesin Ball Tea

1. Yakinkan mesin Ball Tea dalam kondisi siap pakai.

2. Cek tungku kayu bakar, ketersediaan bahan bakar (kayu bakar) untuk Ball Tea yang menggunakan bahan bakar kayu (BBK) dan cek elemen untuk ball tea yang menggunakan elemen. Yakin kan bahwa mesin Ball Tea siap untuk di operasikan.

3. Masukkan hasil keringan Endless Chain Pressure (ECP) kedalam mesin Ball Tea seberat 200 – 600 kg ( 80% -85% volume mesin).

4. Bersihkan sisa bahan input Ball Tea yang tercecer sebelum mesin diputar. 5. Putarlah mesin dan nyalakan tungku kayu bakar.

6. Atur suhu berkisar dari 100 ˚C – 130 ˚C selama maksimal 15 jam. 7. Catat waktu awal operasi Ball Tea dipapan tulis yang telah disediakan. 8. Ambil contoh keringan teh dari mesin Ball Tea, apabila kadar airnya lebih

dari 6 % maka pemanasan harus dilanjutkan sampai keringan teh mancapai kadar air 5 % - 6 %.

9. Lakukan penggosokan (poleshing) tanpa api selama 0,5 – 1,0 jam.

10. Tampung abu yang keluar dari lubang uap air dan keringkan di Rotary Drier (RD).

11. Kritreria keringan yang baik

Apabila fraksi teh diremas menjadi bubuk Apabila fraksi tulang dipatahkan patah

Aroma teh kering harum dan tidak berbau asap dan terbakar (overfired)

43 Warna teh keabu – abuan dan mengkilap

Aroma harum

Fraksi teh telah dingin

Unsur tulang telah lapas dari fraksi daun.

13. Keluarkan fraksi teh dengan car membuka pintu dan putarlah mesin hingga keringan tumpah.

14. Segera masukkan kedalam karung keringan teh yang keluar dari mesin Ball Tea dan ambil sampelnya untuk dianalisa.

15. Timbang dan catat hasil keringan.

16. Yakinkan bahwa dinding, tutup ujung, dan pangkal Ball Tea sebelum diisi dengan teh keringan Endless Chain Pressure (ECP) berikutnya.

Apabila pelaksanaan pengeringan sudah selesai, yakinkan mesin yang ditinggalkan dalam kondisi off.

44 IV. KESIMPULAN DAN SARAN

5.1 Kesimpulan

1) Bahan baku yang digunakan oleh PT. Mitra Kerinci yaitu pucuk segar daun teh berasal kebun liki PT. Mitra Kerinci Kebun Liki.

2) Peralatan yang digunakan dalam proses produksi teh hijau di PT. Mitra Kerinci telah menggunakan mesin sehingga dapat mempermudah berjalannya proses produksi.

3) Pengepakan/pengemasan di PT. Mitra Kerinci menggunakan dua macam yaitu : Karung plastik yang ukurannya sama dengan paper sack yaitu 120 x 70 x 20 cm. dan Kertas karton menggunakan kertas karton berupa kemasan kecil.

4) Pemasaran pada PT. Mitra Kerinci dengan dua tujuan yaitu ekspor dan konsumsi lokal.

5) Pendistribusian PT. Mitra Kerinci dengan menggunakan truk kontainer. 6) Waktu yang digunakan untuk proses produksi sangat efisien karena

produksi berlansung 24 jam.

7) Pengolahan dimesin OTR akan lebih bagus jika pucuk outputny tidak terlalu hancur/halus.

8) Disaat proses produksi berlangsung, jika ada alat atau mesin yang rusak maka langsung diperbaiki karena para teknisi bagian tekhnik selalu siap siaga.

45 5.2. Saran

1. Dalam hal pemetikan sebaiknya pengisian kedalam keranjang maupun waring tidak terlalu padat agar pucuk tidak memar.

2. Para pemetik sebaiknya selalu diberi pengarahan agar pemetikan yang dilakukan hanya pucuk daun saja. Sehingga meminimalisir terbawanya daun tua, ranting serta kotoran dalam proses pengolahan agar teh yang dihasilkan berkualitas.

3. Bubuk teh kering yang baru saja keluar dari TSD seharusnya didinginkan terlebih dahulu hingga suhunya mencapai 300C sebelum dilakukan proses sortasi.

4. Perlu dilakukan proses pembersihan secara berkala pada alat, mesin, serta bangunan seperti atap, dinding, dan lantai.

5. Diruang produksi seperti dibagian sortasi ditambah lagi blower agar debu dari teh tersebut keluar.

46 DAFTAR PUSTAKA

Arifin, S. 1992. Petunjuk Kultur Teknis Tanaman Teh. Pusat Penelitian Teh dan Kina Gambung. Bandung.

Arifin, S. 1994. Petunjuk Teknis Pengolahan Teh. Pusat Penelitian Teh dan Kina Gambung. Bandung.

Bambang, K. 1994. Petunjuk Teknis Pengolahan Teh. Balai Penelitian Teh dan Kina. Gambung. Bandung.

Nazaruddin, Fary B, Paimin. 1993. Pembudidayaan dan Pengolahan Teh. Penebar Swadaya. Jakarta.

Setyamidjaja, Djoehana. 2000. TEH, Budidaya dan Pengolahan Pasca Panen. Kanisius. Yogyakarta.

47 Lampiran 1. Withering trough ( WT)

Spesifikasi :

Jumlah :1 unit

Kapasitas :1.500 Kg Pucuk Segar / unit Tahun Pembuatan : Tahun 1998

Spesifikasi Teknis BADAN WT

1. 1 unit : Lebar X Tinggi x Panjang = 2.200 mm X 950 mm X 16.200 mm

2. 1 unit : Lebar X Tinggi x Panjang x tinggi = 2.200 mm X 950 mm X 4.000 mm

AXIAL FLOW FAN ALUMUNIUM ᴓ 48 ’’

1. Kapasitas : 36.000 – 40.000 cfm

2. Motor Penggerak : 10 HP, 960 Rpm, 660 / 380 Volt Lampiran 2. Monorail

Spesifikasi :

Jumlah : 1 unit

Tahun Pembuatan : Tahun 1998

- Panjang lintasan : +/- 180 m Horizontal - Jumlah drive sprocket : 2 unit

- Electromotor : 3 HP, 3 Phase, 50 Hz 1.450 Rpm, 220/380 Volt - Gear Box : Shinko SKKS 100 : 1 : 20 - Jumlah Idle Sproket : 2 unit

- Kursi Pengantar : 48 buah (Carrier/kursi) - Kapasitas Max Kecepatan : 30 M/Menit

Kadar air Bahan :

48 Lampiran 3. Pelayuan ( Rotary Panner )

Spesifikasi

1. Double Silinder Ø 80 cm 2. Panjang silinder 650 cm 3. Panjang tungku 400 cm

4. Tinggi tungku (tidak termasuk corong asap) 200 cm 5. Lebar tungku 220 cm

6. Kapasitas mesin 800 kg/jam

7. Putaran dapat diatur sesuai dengan kebutuhan ( berkisar 15-45 kali per menit )

8. Motor penggerak silinder 3 HP , 1425 Rpm Feed Conveyor

1. Panjang 400 cm 2. Lebar 40 cm 3. Tinggi 300 cm

4. Motor penggerak 2 HP , 1425 Rpm Kadar air Bahan :

Pucuk teh segar dengan kadar air 70 % - 85% Bahan Bakar Kayu ( Berkisar kadar air 10% - 15%)

Lampiran 4. Open Top Roller (OTR) Spesifikasi :

1. Tinggi tabung 100 cm 2. Diameter tabung Ø 120 cm 3. Tinggi mesin OTR 160 cm 4. Diameter alas/meja Ø 180 cm 5. Motor 20 HP

6. 1450 RPM Feed Conveyor

1. Tinggi conveyor 365 cm 2. Lebar karet conveyor 40 cm

49 4. Panjang conveyor pembagi 630 cm

5. Sudut kemiringan conveyor pengahantar 45˚

6. Motor penggerak 2 HP , 1425 Rpm , Gear Box 1 : 30 7. Kecepatan conveyor Gerobak lori Spesifikasi : Panjang 120 cm Lebar 90 cm Tinggi 330 cm

Tinggi total termasuk roda 150 cm

Lampiran 5. Endless Chain Pressure (ECP) Spesifikasi : 1. ECP 4 feed Tinggi 200 cm Panjang 595 cm Lebar 140 cm Trays 360 buah 2. ECP 6 feed Tinggi 200 cm Panjang 580 cm Lebar 80 cm Trays 360 buah a. Motor

Motor blower 7.5 HP , Rpm 1445 , diameter blower 38 cm Motor penggerak 3 HP , Rpm 1445

Motor perata ketebalan 1 HP , Rpm 1445 b. Feed Conveyor

Spesifikasi : 3 HP 1425 RPM Reducer 100 : 30

50 Lampiran 6. Boll Tea

Spesifikasi 4. Mini Panjang BT 130 cm Panjang alat 230 cm Tinggi alat 150 cm Lebar alat 110 cm Diameter BT Ø 110 cm

Motor penggerak 2 HP, 1220 Rpm, Gear Box 1 : 20 5. Standard Tinggi 200 cm Panjang alat 270 cm Lebar 110 cm Panjang BT 160 cm Diameter BT Ø 150 cm Blower Ø 38 cm, Motor 2 HP, 1425 Rpm

Motor penggerak 2 HP, 1445 Rpm, Gear Box 1 : 20 6. Ball Tea Jumbo

Panjang alat 380 cm Diameter BT 155 cm Lebar alat 155 cm Tinggi alat 200 cm

Blower Ø 40 cm, Motor 2 HP, 1425 Rpm

51

Lampiran 7. Mesin sortasi teh hijau Chota sifter

Spesifikasi :

1. Panjang mesin 530 cm 2. Lebar mesin 190 cm 3. Panjang setiap mesh 80 cm

4. Moter penggerak 2 HP, 940 Rpm, 1,5 Kwh Sepesifikasi Conveyor Chota sifter

1. Panjang 350 cm 2. Lebar 36 cm

3. Motor penggerak 0,7 HP, 1400 Rpm, Gear box 1: 30

Vibro exstraktor Spesifikasi 1. Panjang silinder 130 cm 2. Diameter slinder 30 cm 3. panjang mesin 460 cm 4. lebar mesin 200 cm 5. Moter penggerak 2 HP, 1400 Rpm 6. Diameter puly tranmisi slinder 65 cm 7. Diameter puly ayakan 30 cm

8. Diameter puly motor 10 cm Sepesifikasi Conveyor vibro

1. Panjang 440 cm 2. Lebar 65 cm

3. Motor penggerak 0,7 HP, 1400 Rpm, Gear box 1: 30 4. Panjang silinder conveyor 35 cm

52

Midelton Spesifikasi

1. Panjang mesin 335 cm 2. Lbar mesin 90 cm

3. Tinggi depan mesin 110 cm 4. Tinggi belakang mesin 160 cm 5. Panjang ayakan 195 cm 6. Lebar ayakan 90 cm 7. Motor penggerak 2 HP, 1400 Rpm 8. Puly motor 55 cm 9. Puly engkol 10 cm Sepesifikasi conveyor 1. Panjang 380 cm 2. Lebar 25 cm 3. Motor penggerak 0,7 HP, 1400 Rpm Stalk sparator Spesifikasi : 1. Tinggi mesin 160 cm 2. Panjang mesin 180 cm 3. Lebar mesin 80 cm 4. Motor penggerak ½ HP, 1400 Rpm 5. Puly motor 8 cm 6. Puly ayakan 28 cm Winnower/Siliran Spesifikasi: 1. Tinggi mesin 255 cm 2. Panjang mesin 180 cm 3. Lebar mesin 80 cm 4. Motor penggerak 3 HP, 1400 Rpm 5. Puly motor 13 cm 6. Puly blower 20 cm

53

Spesifikasi conveyor: 1. Panjang conveyor 460 cm 2. Lebar conveyor 40 cm

3. Motor penggerak 0,7 HP, 1400 Rpm, Gear box 1: 30 Lampiran 8. Blender Teh Hijau

Spesifikasi : 1. Tinggi alat : 650 cm 2. Diameter : 300 cm 3. Panjang conveyor : 850 cm 4. Conveyor : 1420 Rpm, 2 HP 5. Gearbox : 1 : 30 6.

Lampiran 9. Open Top Roller teh hitam (OTR) Spesifikasi :

1. Diameter : 47 ’’

2. Putaran engkol: 42 – 45 Rpm

3. RPM : 20 HP, 1440 Rpm, 50 HZ, 380 – 660 volt. 4. Motor : Merk Renold England size WV 08 Ratio 1 :20 5. Panjang : 2,6 m

6. lebar : 2,2 m 7. Tinggi : 1,9 m 8. Jumlah : 3 buah

54

Lampiran 10. DIBN ( Ayakan Daun Basah )

Spesifikasi :

Jumlah : 2 unit

Ukuranmeja : 5,8 m X 9,3 m X 2 meja Kapasitas pengayakan : 25 kg / Menit

Tahun Pembuatan : Tahun 1998 / Padu Usaha Bandung Putaran poros engkol : 120 putaran / menit

Electromotor : 3 HP, 960 Rpm, 3 Phase, 50 Hz, 220 – 380 volt. Lampiran 11. Rotor Vane 1

Spesifikasi : 1. Cylinder - Diameter Cilinder : 14” - Panjang Mesin : + 1.376 mm - Putaran Mesin : 34 – 38 Rpm. 2. Penggerak.

- motor Penggerak Daya 25 HP , 18,5 Kw, 1470 RPM, 380 / 660 V, 20,7 A.

- RPM Putaran 44 RPM - Merk ALLOROID 3. Conveyor.

Elektromotor 1 HP / 1450 Rpm, Lengkap Starter. Ratio Reducer 1: 20

55

Lampiran 12. Rotor Vane 2 ( 8 “ ) Spesifikasi :

1. motor Conveyor

Merk : TECO, 1400 Rpm, 1 Hp, 380 V. 2. Data Gear Box Conveyor.

Rasio 1: 30, 1 HP, 1410 RPM, 380 V, 1,9 Ampere. 3. Data Gear Box Penggerak Rotorvane.

Merk : Alloroid, Rasio 1 : 15, 37/38 RPM, 21,2 Ampere 4. Electromotor penggerak

Merk : TECO, 961 Rpm, 15 Hp Lampiran 13. Humidifier

Spesfikasi :

Jumlah : 4 unit

Kapasitas : 18 ltr / jam ( 4 gallon per jam)

Merek : Mellor Bromley

Tahun Pembuatan : Tahun 1998

Sirkulasi udara : 42,45 m 3 / menit ( 1.500 cfm ) Electromotor : 1/6 HP, 3 phase 50 Hz, 220 volt. Tambir ( penampung sortasi basah )

Spesifikasi :

Panjang 92 cm Lebar 65 cm Tinggi 2 cm

56 Kapasitas 13 -15 kg Rak Spesifikas : Tinggi 145 cm Panjang 115 cm Lebar 65 cm Kapasitas 10 -11 tambir

Lampiran 14. Two Stage Dryer (TSD)

- Ukuran Mesin : Panjang x Lebar x Tinggi = 8,06 m x 2,14 m x 1,44 m

- Ukuran Trays : 107 X 1930 mm X 1,5 mm, sebanyak 308 pcs

- Lubang perporosi : 1,88 mm, Jumlah lubang perporosi 56 – 64 / inchi2

-

Lampiran 15 Blender Teh hitam Spesifikasi :

1. Bahan : Plat aluminium tebal 3 mm dan 2 mm 2. Rangka besi : L 100 . 100 . 10 mm

3. Lebar : 2.700 mm 4. Panjang : 2.700 mm 5. Jendela : kaca tebal 5 mm 6. Tinggi maximum : 5.000 mm 7. Kapasitas tampung : ± 3.500 kg teh

57

58