I. PENDAHULUAN

I.I Latar belakang

Pengalaman Praktek Kerja Mahasiswa (PKPM) merupakan salah satu kegiatan dalam bidang pendidikan pada Program Akademik Di Politeknik Pertanian Universitas Andalas, yang dijalani mahasiswa untuk mengevaluasi dan mengaplikasikan disiplin yang diperoleh selama di perkuliahan. Kegiatan ini dilaksanakan untuk memberi kesempatan bagi mahasiswa terjun langsung ke lapangan, diharapkan mahasiswa dapat mempelajari kegiatan dan teknologi yang terdapat di perusahaan serta dapat menambah wawasan, daya pikir dan keterampilan di dunia kerja. Pada kegiatan ini penulis berkesempatan melaksanakan PKPM dengan memfokuskan kegiatan kepada proses pengolahan CPO di PT Muriniwood Indah Industri di Riau.

Tanaman kelapa sawit (Elais guinensis jacq) adalah tanaman berkeping satu yang termasuk dalam famili Palmae. Tanaman genus Elaeis berasal dari bahasa Yunani Elaion atau minyak, sedangkan nama spesies Guinensis berasal dari kata Guinae, yaitu dimana nama tempat seorang ahli yang bernama Jaquin menemukan tanaman kelapa sawit pertama kali di pantai Guinae (Ketaren, 1986).

Minyak kelapa sawit dapat dimanfaatkan di berbagai industri karena memiliki susunan dan kandungan gizi yang cukup lengkap. Kandungan gizi minyak sawit per 100 g adalah, kalori sebanyak 900 kal, lemak 100 g, dan vitamin A 60.000 SI. Industri yang banyak menggunakan minyak sawit sebagai bahan baku industri pangan serta industri non pangan seperti kosmetik dan farmasi.

Kadar kolesterol dalam minyak sawit relatif lebih rendah yang terdiri dari sitosterol, campesterol, sigmasterol, dan kolesterol. Dalam CPO kadar sterol berkisar 360-620 ppm dengan kadar kolesterol hanya berkisar 10 ppm atau sebesar 0,001% dalam CPO. Minyak sawit dapat dikatakan minyak goreng non kolesterol (kadar kolesterolnya rendah).

Minyak kelapa sawit memiliki keunggulan lainnya, antara lain mengandung karotein yang diketahui berfungsi sebagai sumber vitamin E, disamping itu kandungan asam linoleat dan linolenatnya rendah sehingga minyak goreng yang terbuat dari buah sawit memiliki heat stability yang tinggi dan tidak mudah teroksidasi. Oleh karena itu minyak sawit sebagai minyak goreng bersifat lebih awet (Fauzi, 2005).

Proses pengolahan minyak kelapa sawit meliputi sortasi, perebusan (sterilisasi), pembrondolan, pengempaan (press), pemurnian minyak (klarifikasi). Pengolahan kelapa sawit ini menghasilkan dua jenis minyak yaitu minyak yang berasal dari daging buah (mesocarp) berwarna orange dikenal sebagai minyak kelapa sawit kasar atau Crude Palm Oil (CPO) dan minyak yang berasal dari inti kelapa sawit atau Palm Kernel Oil (PKO). Proses pengolahan yang baik dapat meningkatkan mutu dan rendemen dari CPO dengan memperhatikan standar-standar pengolahan yang terdapat dalam perusahaan.

Berdasarkan latar belakang diatas penulis bermaksud mengambil judul “Proses Pengolahan CPO di PT Muriniwood Indah Industri” melihat proses

pengolahan sangat penting untuk menjaga mutu dan rendemen CPO selain dari pengaruh mutu buah itu sendiri.

1.2 Tujuan Kerja Praktek di Pabrik PT Muriniwood Indah Industri

Tujuan dari kerja praktek ini yaitu diharapkan dapat mencapai hasil yang maksimal. Maksud dan tujuan kerja praktek di PT Muriniwood Indah Industri yaitu :

1. Mahasiswa melakukan kerja praktek langsung dilapangan dalam melakukan proses pengolahan minyak CPO.

2. Meningkatkan pemahaman mahasiswa tentang proses-proses pengolahan minyak kelapa sawit.

3. Mahasiswa dapat mengerti dan memahami sistem kerja karyawan, mandor, krani, serta sistem di PKS (Pabrik Kelapa Sawit) PT Muriniwood Indah Industri.

II. TINJAUAN PUSTAKA

2.1 Pengolahan

Pengolahan CPO (Crude Palm Oil) merupakan salah satu pengolahan buah kelapa sawit menjadi minyak kasar atau produk setengah jadi. Dalam proses pengolahan dapat terjadi penurunan mutu CPO apabila penanganan yang dilakukan tidak tepat. Beberapa proses pengolahan yang dilakukan yaitu penimbangan buah, sortasi (penyeleksian buah), loading ramp (penuangan buah ke lori), sterilisasi (perebusan), thresher (bantingan), digester (pelumatan buah), press (pengempaan), dan klarifikasi (pemurnian minyak).

2.1.1 Bahan Baku

Tanaman kelapa sawit (Elais guinensis jack) adalah tanaman berkeping satu yang termasuk dalam famili palmae. Warna daging buahnya ialah putih kuning ketika masih muda dan berwarna jingga setelah buah menjadi matang. Ada beberapa varietas tanaman kelapa sawit berdasarkan ketebalan tempurung dan daging buah serta berdasarkan warna daging buah. Berikut ini merupakan varietas dari tanaman kelapa sawit, yaitu varietas pertama dura dengan ketebalan tempurung 2-8 mm, daging buah relatif tipis 35-50% terhadap buah, kandungan minyak pada kernel sedikit namun memiliki ukuran yang besar. Varietas ke dua pisifera memiliki tempurung yang tipis, daging buah tebal, daging biji sangat tipis. Kemudian varietas ke tiga tenera memiliki tempurung tipis (0,5-4 mm) daging buah sangat tebal (60-96 dari buah), dan macro carya memiliki tempurung tebal sekitar 5 mm, dan daging buah sangat tipis.

Perbedaan ketebalan daging buah kelapa sawit menyebabkan perbedaan jumlah rendemen minyak kelapa sawit yang dikandungnya. Rendemen minyak paling tinggi terdapat pada varietas tenera yaitu mencapai 22-24%, sedangkan pada varietas dura hanya 16-18% (Fauzi, 2005).

Menurut Fauzi (2005), bahan baku untuk mendapatkan minyak dan inti sawit adalah Tandan Buah Segar (TBS). TBS terdiri dari Tandan Buah Kosong (TBK) dan brondolan (buah yang sudah lepas dari tandan). Bahan produksi yang baik adalah tandan yang sempurna matangnya. Mutu tandan buah dibedakan atas berapa tingkatan mutu ini disebut fraksi. Fraksi dibedakan berdasarkan derajat kematangan tandan buah.

Bahan produksi yang baik adalah tandan buah dari fraksi 1, 2, 3, sedangkan fraksi yang lainnya kurang baik untuk bahan produksi. Keadaan ini didasarkan pada saat kadar minyaknya mesocarp mencapai maksimum dan kandungan asam lemak bebas minimum. Apabila pemanenan buah dilakukan dalam keadaan lewat matang, maka minyak yang dihasilkan mengandung ALB dalam persentase tinggi (lebih dari 5%). Sebaliknya jika pemanenan dilakukan dalam keadaan buah belum matang, selain kadar ALB nya rendah, rendemen minyak yang diperoleh juga rendah.

Pembentukan minyak akan berhenti pada saat buah dipanen, dan jika disimpan kadar air akan berkurang, tetapi kandungan asam lemak bebas akan naik terus. Oleh karenanya buah yang telah dipanen harus segera dipanaskan (diuapkan, direbus) agar pembentukan asam lemak bebas berhenti karena adanya pemanasan dapat menginaktifkan kerja enzim lipase. Untuk melihat derajat

kematangan buah dan hubungannya dengan rendemen dan kadar Free Fatty Acid (FFA) dapat dilihat pada Tabel 1. Dan Tabel 2.

Tabel 1. Derajat kematangan tandan buah

Fraksi Jumlah brondolan Derajat

00 Tidak ada warna hitam Sangat mentah

0 1 sampai 10 Mentah

1 10 sampai 25% lapisan luar membrondol Matang 2 25 sampai 50% lapisan luar membrondol Matang 3 50 sampai 75% lapisan luar membrondol Matang 4 75 sampai 100% lapisan luar membrondol Terlalu matang

5 Beberapa buah bagian dalam membrondol Ranum

Sumber: Fauzi, (2005)

Tabel 2. Hubungan kematangan buah dengan rendemen dan FFA

Fraksi Rendemen (%) FFA(%)

0 1 2 3 4 5 16,0 21,4 22,1 22,2 22.3 21,9 1,6 1,7 1,8 2,1 2,6 3,8 Sumber: Lubis, (1992)

Kemudian bahan baku yang digunakan selain TBS yaitu air dimana air ini berfungsi untuk penambahan pada proses press agar kekentalan dari minyak berkurang dan sebagai penghasil steam pada boiler dimana steam yang dihasilkan uap jenuh (saturated steam) dan dipanaskan lanjut sampai menjadi steam panas lanjut (superheated steam) yang berfungsi untuk menggerakkan turbin dan untuk membantu proses pengolahan (Kasep, 2011).

2.1.2 Proses Pengolahan

A. Proses pengolahan CPO

Proses pengolahan merupakan tahapan penting yang harus dilakukan untuk menghasilkan suatu produk. Pada pengolahan CPO terdapat beberapa tahap yang harus dilakukan hingga menghasilkan minyak CPO murni. Tahapan pengolahan dapat dilihat sebagai berikut:

1. Penerimaan buah/jembatan timbang

Adapun tujuan penimbangan antara lain untuk mengetahui jumlah (berat TBS) yang masuk ke pabrik, mengetahui jumlah (berat CPO) yang dikirim oleh pabrik, dan mengetahui jumlah (berat inti) yang dikirim oleh pabrik.

Proses saat penimbangan TBS yang akan masuk ke pabrik dapat dilakukan dengan beberapa tahap yaitu mobil pengangkut Tandan Buah Segar (TBS) yang masuk ditimbang, dicatat tanggal tiba, jam tiba, dan hasil timbangan (bruto), dan kemudian truk pengantar TBS yang masuk harus melaporkan surat pengantar TBS dari afdeling kebun. Dalam surat pengantar TBS ini harus dicantumkan: asal TBS, tahun tanam, jumlah tandan, tanggal panen, jam berangkat, dan ditanda tangani oleh sipengirim setelah TBS dituang di lantai loading ramp, alat angkut TBS yang akan keluar ditimbang kembali (tarra), berat TBS yang diterima (netto) adalah berat bruto dikurangi berat tarra. Krani timbang selanjutnya membuat print out yang mencantumkan nama pengirim, tanggal pengiriman, No. plat kendaraan, berat bruto, berat tarra, berat netto. Print out yang asli menjadi dokumen PKS, kopian merah untuk angkutan, kopian biru dan kuning untuk

kebun dan afdeling pengirim. Penerimaan TBS disesuaikan dengan waktu olah dan kapasitas pabrik (Sidabutar, 2012).

2. Sortasi (penyeleksian buah)

Sortasi TBS (Tandan Buah Segar) adalah cara untuk menilai mutu panen dan menjamin bahan baku yang diterima telah sesuai dengan kriteria matang panen. Mutu rendemen dan hasil olah sangat dipengaruhi oleh mutu TBS yang diterima. Untuk TBS dari afdeling dilakukan sortasi 5 hingga 10% dari total TBS atau minimal 1 Truk, sedangkan TBS pihak III disortasi seluruhnya. Afdeling adalah suatu bagian unit dari suatu kebun yang memiliki luas areal tanamana tertentu dan memiliki tenaga/orang yang.

Buah yang masuk dituangkan di lantai loading ramp. Sistem pengaturan pengangkutan mengikuti First In First Out (FIFO) dapat berjalan. Selanjutnya di lantai loading ramp inilah akan dilakukan sortasi. Buah yang disortasi dipilih atas fraksi 00, fraksi 0, fraksi 1, fraksi 2 dan 3, fraksi 4 dan 5, brondolan, tangkai ≥ 2,5 cm, buah busuk, sampah, tandan kosong dan buah sakit, kemudian dihitung

persentasenya (Anonim, 2012). 3. Pengisian TBS ke Lori

Setelah buah disortir pihak sortasi, buah dimasukkan ke dalam ramp cage yang berada diatas rel lori. Ramp cage mempunyai 30 pintu yang dibuka tutup dengan sistem hidrolik, terdiri dari 2 line sebelah kiri dan kanan.

Pada saat pintu dibuka lori yang berada dibawah ramp cage akan terisi dengan TBS. Setelah terisi, lori ditarik dengan cap stand lori diarahkan masuk ke sterilizer. Kemudian disterilkan sebanyak 9 lori dengan kapasitas 5 ton/lori untuk dimasukan kedalam sterilizer (Anonim, 2012).

4. Stasiun sterilisasi (perebusan)

Sterilisasi adalah proses perebusan dalam suatu bejana yang disebut dengan sterilizer. Adapun fungsi dari perebusan yaitu menginaktifkan enzyme lipase, memudahkan lepasnya brondolan dari tandan, mengurangi kadar air dalam buah, melunakkan mesocarp sehingga memudahkan proses pelumatan dan pengepresan, memudahkan lepasnya kernel dari cangkangnya, perebusan dilakukan pada suhu 1200C (Anonim, 2012).

Proses perebusan dilakukan selama 95 menit. Untuk media pemanas dipakai steam dari Back Pressure Vessel (BPV) yang bertekanan 2,8-3 bar. Perebusan dilakukan dengan sistem 3 peak (tiga puncak tekanan). Puncak pertama tekanan sampai 1,4 bar, puncak kedua tekanan sampai 2,1 bar dan puncak ketiga tekanan sampai 2,8–3,0 bar (Muthurajah, 2000).

5. Pembrondolan

Setelah perebusan TBS yang telah masak diangkut ke thresher dengan mengggunakan hoisting crane yang mempunyai daya angkat 5 ton. Lori diangkat dan dibalikkan diatas hopper thresher (auto feeder).

Pada stasiun ini tandan buah segar yang telah direbus siap untuk dipisahkan antara brondolan dan tandannya. Sebelum masuk kedalam thresher TBS yang telah direbus diatur pemasukannya dengan menggunakan auto feeder. Dengan menggunakan putaran TBS dibanting sehingga brondolan lepas dari tandannya dan jatuh ke conveyor dan elevator untuk didistribusikan ke rethresher untuk pembrondolan kedua kalinya. Thresher mempunyai kecepatan putaran 22 – 25 rpm. Pada bagian dalam thresher, dipasang batang-batang besi perantara sehingga membentuk kisi-kisi yang memungkinkan brondolan keluar dari

thresher. Untuk tandan kosong sendiri didistribusikan dengan empty bunch conveyor untuk didistribusikan ke penampungan empty bunch (Anonim, 2012).

6. Pengempaan (Pressing)

Berondolan yang keluar dari thresher jatuh ke conveyor, kemudian diangkut dengan fruit elevator ke top cross conveyor yang mendistribusikan berondolan ke distributing conveyor untuk dimasukkan dalam tiap-tiap digester. Digester adalah tangki silinder tegak yang dilengkapi pisau-pisau pengaduk dengan kecepatan putaran 25-26 rpm, sehingga brondolan dapat dicacah di dalam tangki ini. Bila tiap-tiap digester telah terisi penuh maka brondolan menuju ke conveyor recycling, diteruskan ke elevator untuk dikembalikan ke digester. Tujuan pelumatan adalah agar daging buah terlepas dari biji sehingga mudah di-press. Untuk memudahkan pelumatan buah, pada digester di injection steam bersuhu sekitar 90–950C.

Berondolan yang telah lumat masuk ke dalam screw press untuk diperas sehingga dihasilkan minyak (crude oil). Pada proses ini dilakukan penyemprotan air panas agar minyak yang keluar tidak terlalu kental (penurunan viscositas) supaya pori-pori silinder tidak tersumbat, sehingga kerja screw press tidak terlalu berat. Penyemprotan air dilakukan melalui nozzle-nozzle pada pipa berlubang yang dipasang pada screw press. Kapasitas mesin press adalah 15 ton per jam.

Tekanan mesin press harus diatur, karena bila tekanan terlalu tinggi dapat menyebabkan inti pecah dan screw press mudah aus. Sebaliknya, jika tekanan mesin press terlalu rendah maka oil losses di ampas tinggi.

Minyak hasil mesin press kemudian menuju ke sand trap tank untuk pengendapan. Hasil lain adalah ampas (terdiri dari biji dan fiber), yang akan

dipisahkan dengan menggunakan cake breaker conveyor (CBC) (Muthurajah, 2000 dan Anonim, 2012).

7. Pemurnian minyak

Minyak yang masuk ke stasiun pemurnian akan mengalami beberapa tahap pengendapan dan penyaringan. Bertujuan untuk mendapatkan minyak yang memenuhi standar, pada stasiun ini terdiri dari beberapa unit alat pengolah untuk memurnikan minyak produksi, yang meliputi Sand Trap Tank, Vibrating Screen, Crude Oil Tank, Continous Settling Tank (CST), Oil Tank, Purifier, Vacuum Dryer, Sludge Oil Tank, Sludge Vibrating Screen, Sludge Centrifuge, Fat Pit, dan Storage Tank (Anonim, 2012).

a. Sand Trap Tank

Minyak hasil mesin press merupakan minyak mentah yang masih banyak mengandung kotoran-kotoran. Minyak tersebut masuk ke sand trap tank untuk mengendapkan partikel-partikel yang mempunyai densitas tinggi. Sand trap tank adalah sebuah bejana yang berbentuk silinder tegak (Anonim, 2012).

b. Vibrating Screen

Minyak bagian atas dari sand trap tank yang masih mengandung serat dan sedikit kotoran dialirkan ke ayakan getar (vibrating screen). Proses penyaringan memakai vibrating screen bertujuan untuk memisahkan padatan, seperti serabut, pasir, tanah dan kotoran-kotoran lain yang masih terbawa dari sand trap tank. Vibrating yang digunakan adalah double deck vibrating screen, dimana screen pertama berukuran 30 mesh dan screen kedua 40 mesh. Padatan yang tertahan pada ayakan akan dikembalikan ke digester melalui conveyor, sedangkan minyak dipompakan ke crude oil tank (Anonim, 2012).

c. Crude Oil Tank (COT)

Minyak yang keluar dari vibrating screen dialirkan ke crude oil tank untuk ditampung sementara. Pada crude oil tank ini minyak dipanaskan dengan steam melalui sistem pipa pemanas, dan suhu dipertahankan 90-950C. Dari sini minyak dipompakan ke Continuous Settling Tank (CST) (Anonim, 2012).

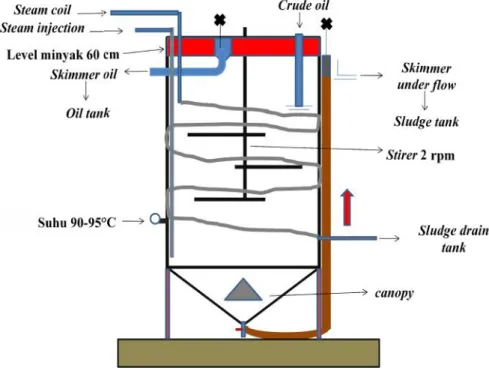

d. Continous Settling Tank (CST)

Minyak dari COT dipompakan ke CST dimana sebelumnya dilewatkan ke buffer tank agar aliran minyak masuk ke CST tidak terlalu kencang. CST bertujuan untuk mengendapkan lumpur (sludge) berdasarkan perbedaan berat jenisnya. Di CST suhu dipertahankan 86-90 0C. Minyak pada bagian atas CST dikutip dengan bantuan skimmer menuju oil tank, sedangkan sludge (yang masih mengandung minyak) pada bagian bawah dialirkan secara under flow ke sludge vibrating screen sebelum ke sludge oil tank. Sludge dan pasir yang mengendap didasar CST di blowdown untuk dibawa ke sludge drain tank (Anonim, 2012) .

e. Oil Tank

Minyak dari CST menuju ke oil tank untuk ditampung sementara waktu, sebelum dialirkan ke oil purifier. Dalam oil tank juga terjadi pemanasan (75-80 0

C) dengan tujuan untuk mengurangi kadar air (Anonim, 2012). f. Purifier

Di dalam purifier dilakukan pemurnian untuk mengurangi kadar kotoran dan kadar air yang terdapat pada minyak berdasarkan atas perbedaan densitas dengan menggunakan gaya sentrifugal, dengan kecepatan perputarannya 7500 rpm. Kotoran dan air yang memiliki densitas yang besar akan berada pada bagian yang luar (dinding bowl), sedangkan minyak yang mempunyai densitas lebih kecil

bergerak ke arah poros dan keluar melalui sudu-sudu untuk dialirkan ke vacuum dryer. Kotoran dan air yang melekat pada dinding di blowdown ke saluran pembuangan untuk dibawa ke Fat Pit (Anonim, 2012).

g. Vacuum dryer

Minyak yang keluar dari purifier masih mengandung air, maka untuk mengurangi kadar air tersebut, minyak dipompakan ke vacuum dryer. Di sini minyak disemprot dengan menggunakan nozzle sehingga campuran minyak dan air tersebut akan pecah. Hal ini akan mempermudah pemisahan air dalam minyak, dimana minyak yang memiliki tekanan uap lebih rendah dari air akan turun ke bawah dan kemudian dipompakan ke storage tank (Anonim, 2012).

h. Sludge Tank

Untuk over flow dari tangki ini di alirkan ke drain tank sedangkan under flownya dialirkan ke vibrating screen dan brush strainer atau langsung ke bak transit untuk dipompakan ke sand cyclone. Untuk mempercepat pengendapan lumpur, sludge dipanaskan (80-90 0C) dengan menggunakan uap yang dialirkan melalui coil pemanas. Sehingga densitas minyak menjadi lebih rendah dan lumpur halus yang melekat pada minyak akan terlepas dan mengendap pada dasar tangki, dari sand cyclone atau brush strainer sludge dialirkan ke balance tank sebagai umpan untuk decanter atau sludge centrifuge (Anonim, 2012).

i. Sludge centrifuge

Sludge centrifuge untuk mengolah sludge. Sludge centrifuge adalah alat yang digunakan untuk memisahkan minyak yang masih terkandung di dalam sludge, dengan cara pemisahan berdasarkan gaya sentrifugal. Didalam sludge centrifuge ini terdapat bowl yang berputar 1450 rpm, bowl ini berbentuk bintang yang

diujungnya terdapat nozzle dengan diameter lubang tertentu dan nozzle ini dapat diganti sesuai keinginan.

Prinsip kerjanya adalah nozzle sludge sentrifuge berputar dengan gaya centifugal dimana pemisahannya, fraksi berat (lumpur, kotoran) terlempar ke dinding bowl dan fraksi ringan (air dan minyak) akan ke tengah. Minyak yang mempunyai densitas lebih kecil akan menuju poros dan terdorong keluar melalui sudu-sudu (paring disk), dan ditampung di reclaimed tank sebelum dipompakan oleh reclaimed oil pump untuk alirkan kembali ke CST. Sedangkan sludge (mengandung air) yang mempuyai densitas lebih besar akan terdorong ke bagian dinding bowl dan keluar melalui nozzle, kemudian sludge keluar melalui saluran pembuangan menuju fat pit (Anonim, 2012).

j. Sludge drain tank

Lapisan bawah dari CST, dan sludge tank pada selang waktu tertentu didrain menuju sludge drain tank. Di sludge drain tank minyak mengalir tenang dan dibiarkan over flow untuk mengalir dan ditampung pada reclaimed tank, dan kemudian dipompakan kembali ke CST untuk kemudian dimurnikan kembali. Sedangkan kotoran dan air dialirkan menuju fat pit (Anonim, 2012).

k. Fat Pit

Sebelum sludge dibuang ke kolam pengolahan limbah, terlebih dahulu ditampung di fat pit dengan maksud agar minyak yang masih terbawa dapat terpisah kembali. Di Fat Pit diinjeksikan uap sebagai pemanas untuk mempermudah proses pemisahan minyak dengan kotoran. Minyak yang ada pada permukaan dibiarkan melimpah (over flow). Selanjutnya minyak ditampung pada

sebuah bak pada pinggiran kolam fat pit, dan kemudian dipompakan kembali ke sludge drain tank (Anonim, 2012).

l. Storage Tank

Minyak dari vacuum dryer, kemudian dipompakan ke storage tank (tangki timbun), pada suhu simpan 45-55 0C. Setiap hari dilakukan pengujian mutu. Minyak yang dihasilkan dari daging buah berupa minyak yang disebut Crude Palm Oil (CPO).

B. Proses pengolahan air

1. Penampungan air

Penampungan air dilakukan pada kolam waduk, karena kondisi air yang berasal dari lahan gambut mengakibatkan harus ada pengolahan air agar air menjadi jernih dan tidak menimbulkan korosi untuk alat (Gazali, 2007).

2. Penjernihan (Clarifier)

Penjernihan merupakan proses pengendapan kotoran/lumpur yang tersuspensi/melayang didalam air dengan bantuan penambahan bahan kimia. Proses penjernihan air melalui tahapan koagulasi dan flokulasi di clarifier, proses koagulasi dilakukan untuk merubah sifat suspensi kolloid yang mempunyai muatan listrik yang sama dengan air yang menyebabkan sulit mengendap. Flokulasi merupakan kelanjutan dari proses koagulasi dimana pada proses ini terjadi pembentukan partikel yang lebih besar atau flok dengan sistem pengadukan sehingga flok yang terbentuk bertambah besar, bertambah berat dan mudah mengendap. Bahan kimia yang masuk ke tanki penjernihan melewati Chemical

Dosing Pump dimana berfungsi untuk mengalirkan larutan bahan kimia dengan cara injeksi dari tanki larutan kimia ke dalam Clarifier Tank (Gazali, 2007).

3. Peningkatan pH

Merupakan tanki yang berfungsi untuk penampungan air setelah dari clarifier, dimana pada tanki ini ditambahkan soda ash (natrium karbonat) yang berfungsi untuk peningkatan pH dari air dengan menggunakan chemical dosing pump (Gazali, 2007).

4. Penyaringan

Fungsinya untuk menyaring padatan-padatan yang terdapat dalam air yang masuk ke Pressure Sand Filter melalui media berpori atau pasir. Kondisi air yang keluar dari sand filter sudah jernih sehingga sudah bisa diaplikasikan ke proses pengolahan namun untuk aplikasi ke boiler air masih harus dilakukan penjernihan dan penambahan bahan kimia agar lebih jernih dan tidak menimbulkan korosi untuk alat (Gazali, 2007).

5. Penampungan air bersih

Penampungan air bersih ini bertujuan untuk menampung air yang sudah mengalami proses penjernihan. Air yang masuk ke tanki air bersih ini akan didistribusikan ke bagian pengolahan dan boiler (Gazali, 2007).

6. Penampungan air dipengolahan

Penampungan air dilakukan pada bak penampung dimana sumber air berasal dari air WTP (Water Treatment Plant), over flow hot water tank, over flow generator turbin, dan dari vacuum dryer. Air dari bak penampungan ini akan dipompa ke hot water tank untuk dilakukan proses pemanasan (Gazali, 2007).

Pemanasan air

Proses pemanasan air berlangsung di hot water tank dengan suhu air yaitu mencapai 100 0C. Fungsi dari air panas ini yaitu untuk membantu proses press sehingga mempermudah proses pengepresan dan juga untuk menurunkan kekentalan dari minyak (Gazali, 2007).

7. Penampungan air ke boiler

Air yang masuk ke boiler akan mengalami beberapa proses penjernihan kembali dengan tujuan salah satunya untuk mengurangi tingkat korosi dari alat (Gazali, 2007). Beberapa proses pengolahan air pada boiler dapat dilihat pada keterangan berikut ini :

Penjernihan air

Penjernihan air berlangsung di tanki softener. Air yang mengandung ion-ion calsium dan magnesium masuk kedalam bejana penukar ion. Dalam bejana terdapat sejumlah butiran/pertikel resin dan tiap partikel mengandung ion natrium. Pertukaran ion mulai berlangsung ion calsium dan ion magnesium diserap oleh resin dan sebaliknya resin akan melepaskan ion natrium. Air yang keluar dari softener sudah rendah hardnessnya (tingkat kekeruhan) selanjutnya ditampung di feed water tank. Lama kelamaan resin akan kehabisan ion natriumnya dan jenuh dengan ion calsium dan magnesium sehingga resin tidak aktif kembali. Oleh karena itu perlu dilakukan regenerasi dengan larutan natrium chlorida (Gazali, 2007).

Penampungan air jernih

Penampungan air yang sudah dilakukan penjernihan dengan menggunakan resin ditampung menggunakan feed tank. Tanki ini berfungsi juga sebagai

cadangan umpan ke boiler, pada tanki ini masih dilakukan penambahan bahan untuk mencegah terjadinya korosi karena zat asam (pH rendah) dan berfungsi untuk melarutkan silica yang terdapat dalam air boiler. Bahan kimia dimasukan dengan cara penyuntikan menggunakan pipa kecil pada pipa yang akan mengalir ke feed tank (Gazali, 2007).

Pemanasan air

Proses pemanasan air menggunakan daerator, dimana gas-gas yang terlarut dalam air seperti oksigen, carbon dioksida dan ammonia dapat menyebabkan korosi pada feed water lines, heaters, economizers, boiler dan kondensat lines. Untuk menghilangkan gas yang terlarut tersebut maka diperlukan proses deaerasi dengan menggunakan alat yang dinamakan deaerator, kemudian proses pemanasan bertujuan untuk menaikkan temperatur air umpan mendekati titik didihnya sehingga dapat mengurangi kandungan gas O2 dan CO2. Di dalam deaerator air disemprotkan ke ruang deaerasi melalui nozzle. Butiran air yang jatuh akan kontak langsung dengan uap dan temperatur air menjadi naik hampir mendekati temperatur uap. Dalam kondisi tersebut 97–98% gas O2dan CO2akan terbebas dan keluar dari deaerator. Air yang sudah di deaerasi terus diaduk oleh uap yang datang terus menerus membuat sisa sisa gas yang ada akan menjadi hilang. Setelah pengadukan oleh uap, air yang sudah di deaerasi diumpankan ke boiler (Gazali, 2007).

Boiler

Pada boiler air yang masuk akan ditampung pada drum boiler yang berjumlah 2 buah, pada boiler suhu pemanasan mencapai 345 0C. Air umpan boiler dari

tangki dipompakan ke economizer untuk dipanaskan awal sebelum masuk boiler uap. Dari economizer air yang sudah hangat dialirkan ke boiler selanjutnya dipanaskan sampai menghasilkan (saturated steam) uap jenuh (Gazali, 2007). Uap jenuh dari boiler dipanaskan lanjut di pemanas lanjut (superheater) dan menghasilkan uap panas lanjut (superheated steam) yang siap digunakan untuk menggerakkan turbin uap (steam turbine) dan untuk keperluan proses pengolahan (merebus, memanaskan, dan lain-lain)

2.2 Pengawasan Pengendalian Mutu

A. Bahan baku

Menurut Mangoensoekarjo dan Semangun (2008), pengawasan proses pemanenan harus berjalan secara optimal agar tidak ada pemanen yang curang memotong buah mentah untuk menaikkan berat basis yang diperolehnya. Buah mentah yang ditemukan ketika dilakukan pemeriksaan harus dibelah menjadi empat bagian sebagai tanda bahwa buah tersebut sudah dilakukan penindakan di lapangan dan tidak kembali dimasukkan dalam grading di pabrik kelapa sawit.

Dalam memperoleh kadar minyak yang optimal dan berkualitas dibutuhkan tingkat kematangan yang sesuai ketika dilakukan kegiatan panen. Buah yang tepat matang diartikan sebagai buah yang kondisinya memberikan kuantitas dan kualitas minyak yang maksimal sebelum titik tepat panen, kandungan minyak dalam mesocarp baru mencapai sekitar 73% dari potensinya. Artinya, sisa 27% dari proses konversi terjadi hanya dalam waktu satu minggu terakhir dari proses pematangan. Dengan demikian, bila buah dipanen satu minggu sebelum tepat matang, perusahaan akan kehilangan 27% dari potensi produksinya.

B. Proses pengolahan

Penentuan temperatur optimum merupakan salah satu hal terpenting untuk menentukan proses pemurnian yang terdapat pada CPO, agar sesuai dengan standar nasional yang ditetapkan berkisar 0,1-0,5%. Penetapan kadar air ini sangat menentukan mutu dari CPO dimana air dapat menyebabkan hidrolisa terjadinya asam lemak bebas yang menyebabkan mutu CPO makin rendah. Kemudian temperatur yang optimun juga akan membantu pemisahan minyak dan sludge sehingga minyak memiliki kadar kotoran yang rendah (Pahan, 2006).

C. Menghasilkan minyak kelapa sawit bermutu

Pengawasan mutu adalah suatu teknik kegiatan operasional yang digunakan untuk memenuhi persyaratan mutu. Mutu minyak kelapa sawit yang terbaik mempunyai kadar air kurang 0,1% dan kadar kotoran lebih kecil dari 0,01%, kandungan asam lemak bebas 1-2%, dengan bilangan peroksida dibawah 5, faktor yang mempengaruhi standar mutu adalah titik cair, dan kandungan gliserida, refining losses, plastisitas, kejernihan kandungan logam berat, dan bilangan penyabunan (Ketaren, 1986). Standar mutu CPO dapat dilihat pada tabel 3.

Tabel 3. Standar Mutu CPO

Parameter Standar mutu (%)

Asam Lemak Bebas (ALB) 1-2

Kadar air 0,1 Kadar kotoran 0,002 Bilangan iodine 51-53 Bilangan peroksida 5 Titik cair 39-41 sumber: Ketaren, (1986)

2.3 Sanitasi Industri Pangan

Sanitasi adalah perilaku disengaja dalam pembudayaan hidup bersih dengan maksud mencegah manusia bersentuhan langsung dengan kotoran dan bahan buangan berbahaya lainnya dengan harapan usaha ini akan menjaga dan meningkatkan kesehatan manusia. Dilihat dari pentingnya sanitasi maka sanitasi merupakan syarat mutlak bagi berdirinya industri pangan. Karena baik secara langsung maupun tidak langsung sanitasi mempengaruhi hasil produksi terutama untuk mutu dan keawetan produk. Selain itu sanitasi juga merupakan tolak ukur kelayakan produk dari suatu industri pangan dan menunjukkan eksistensi suatu industri pangan tersebut.

Sanitasi pabrik adalah segala kegiatan yang ditujukan untuk kebersihan, kesehatan para pekerja dan estetika pabrik. Sanitasi yang dapat dilakukan pada perusahaan diantaranya adalah sanitasi gedung dan lingkungan. Sanitasi pabrik diperlukan untuk melindungi/menghindari bahan dari kebusukan agar bau dan rasa yang dikehendaki tidak berubah serta menghindari penyebaran penyakit. Sanitasi pabrik merupakan segala kegiatan yang terencana tehadap lingkungan produksi, bahan baku dan pekerja untuk mencengah pencemaran produk, kerusakan produk serta mengusahakan tenaga kerja yang bersih, aman dan nyaman (Agung, 2009).

A. Sanitasi bahan baku

Sanitasi bahan baku dalam industri harus dilakukan dengan intensif, seminimal mungkin sanitasi harus dilakukan dengan pencucian menggunakan air bersih dan maksimalnya dapat digunakan desinfektan untuk menghilangkan mikroba yang kemungkinan terdapat pada bahan (Achmadi, 2013).

B. Sanitasi ruangan

Sanitasi udara dilakukan dengan penggantian udara bersih secara terus menerus, kemudian dilakukan dengan sistem ventilasi atau Air Conditioner (AC). Lantai dan dinding ruang pengolahan pangan juga menjadi sumber pencemaran yang penting. Karena itu lantai dan dinding harus selalu dibersihkan. Desain ruangan dan tata letak peralatan dibuat agar pembersihan lantai dan dinding mudah dilakukan. Lantai yang tidak rata dan permukaan yang kasar akan menyulitkan pembersihan, tetapi lantai yang halus pembersihannya, tetapi lantai yang halus permukaanya akan menjadi licin jika terkena air dan membahayakan pekerja.

C. Sanitasi personalia / pekerja

Kebersihan dan higiene pekerja industri makanan sangat penting. Pekerja juga merupakan sumber pencemaran, yang sangat penting dijaga adalah agar pekerja tidak sampai menulari mikroba patogen karena pencemaran ini tidak terlihat, tetapi jika terjadi resikonya berat yaitu peracunan makanan. Kebersihan pekerja dilakukan dengan pakaian dan badan bersih, sikap dan kebiasaan higienis, pemeriksaan dokter, dan penjagaan kesehatan secara teratur.

Perananan managemen dan disiplin sangat penting dalam menjaga kebersihan pekerja. Bagian tubuh pekerja yang sangat mudah mengotori adalah tangan, kepala terutama daerah muka, rambut, dan kaki. Daerah-daerah ini perlu mendapat sarana pencegahan kontaminasi seperti sarung tangan, sepatu khusus, penutup kepala dan mulut (Achmadi, 2013).

D. Sanitasi peralatan

Alat pengolah dan wadah pangan perlu selalu dijaga kebersihannya, karena ini juga merupakan sumber pencemaran yang penting. Peralatan untuk makanan harus memenuhi persyaratan sanitasi (baik desain maupun bahan konstruksinya) yaitu mudah dibongkar pasang dan mudah dicuci. Bahan yang mudah berkarat atau kasar permukaannya menjadi tempat sisa-sisa makanan dan kotoran yang kemudian menjadi tempat berkembang biak mikroba.

Pembersihan alat perlu dilakukan secara rutin dengan prosedur dan sistem uji kebersihan yang baku. Cara pembersihan juga disesuaikan dengan jenis kotoran atau jenis makanan. Pencemaran dengan sisa-sisa makanan berlemak susah dibersihkan. Jika kotoran lemak tidak bersih akan cepat menghasilkan bau tengik yang akan disebarkan pada makanan (Achmadi, 2013).

2.4 Penangan Limbah Industri Pangan

A. Limbah padat

Limbah padat yang keluar dari pabrik meliputi tandan kosong (TKS) dengan persentase sekitar 23% terhadap TBS, abu boiler (sekitar 0,5% terhadap TBS), serat (sekitar 13,5% terhadap TBS) dan cangkang (sekitar 5,5% terhadap TBS). Limbah padat yang keluar dari PKS umumnya tidak memerlukan penanganan yang rumit. Limbah padat dapat digunakan kembali sebagai bahan bakar, pupuk, pakan ternak, dan juga bisa dijual untuk menghasilkan pendapatan tambahan (Achmadi, 2013).

Menurut Fauzi, (2005), salah satu jenis limbah padat industri kelapa sawit adalah tandan kosong dan cangkang. Komponen terbesar dalam limbah padat

tersebut adalah selulosa. Selulosa adalah polisakarida yang terdiri dari rantai linier dari beberapa ratus hingga lebih dari sepuluh ribu ikatan β (1→4) unit

D-glukosa. Komponen kecil lain seperti abu, hemiselulosa, dan lignin. Pemanfaatan limbah padat dari tandan kosong yaitu seperti pupuk kompos karena selain mengandung bahan organik yang baik untuk memperbaiki struktur organik tanah juga mengandung fosfor (P), kalsium (Ca), magnesium (Mg), dan karbon (C). Sedangkan untuk pemanfaatan cangkang yaitu sebagai pembangkit tenaga uap dan pengeras jalan.

B. Limbah cair

Menurut Fauzi, (2005), limbah cair yang dihasilkan pada proses pengolahan kelapa sawit. Limbah ini berasal dari kondensat, stasiun klarifikasi, dan dari hidrosilikon. Limbah kelapa sawit memiliki kadar bahan organik yang tinggi. Tingginya kadar tersebut menimbulkan beban pencemaran yang besar, karena diperlukan degradasi bahan organik yang lebih besar pulak. Lumpur (sludge) disebut juga lumpur primer yang berasal dari proses klarifikasi merupakan salah satu limbah cair yang dihasilkan dalam proses pengolahan kelapa sawit, sedangkan lumpur yang telah mengalami proses sedimentasi disebut lumpur skunder. Kandungan bahan organik lumpur juga tinggi yaitu pH berkisar 3-5. Untuk lebih jelasnya proses pengolahan limbah dapat dilihat pada keterangan berikut ini :

1. Kolam penampungan

Kolam penampung limbah cair dari unit proses sludge sentrifuge dan unit pencucian. Kolam ini bertujuan untuk memperoleh kembali minyak sawit yang

masih dapat diambil dan dimanfaatkan kembali untuk dialirkan ke unit proses pengolahan minyak mentah sawit (Raharjo, 2006).

2. Kolam pengasaman

Limbah cair dari fat pit masih mengandung suhu relatif tinggi yaitu sekitar 60-70 0C. Karena itu kolam pengasaman dapat pula berfungsi sebagai kolam pendingin namun yang diutamakan dalam kolam pengasaman adalah proses pengasaman itu sendiri, dimana terjadi kenaikan kadar asam dari komponen-komponen asam yang mudah menguap yaitu dari 100 mg/l menjadi 500 mg/l. Lamanya limbah ini dalam kolam pengasaman adalah 5 hari (Raharjo, 2006).

3. Kolam anaerobik

Reaksi mikrobiologis segera berlangsung, dimana penguraian bahan-bahan organik majemuk dalam limbah cair menjadi asam-asam organik yang mudah menguap, dengan terbentuknya asam-asam maka akan terjadi penurunan pH namun dengan melakukan sirkulasi cairan yang mempunyai pH lebih tinggi, maka proses penurunan pH dapat dinetralisasi. Waktu penahan pada hidrolisis pada kolam ini yaitu selama 40 hari (Raharjo, 2006).

4. Kolam anaerobik skunder

Proses penguraian atau perombakan dari bahan-bahan organik majemuk menjadi asam-asam organik terus berlangsung pada kolam perombakan yang kedua ini. Waktu penahan hidrolis selama 40 hari, jadi pada kolam anaerob total waktu yang dibutuhkan yaitu 80 hari. Umumnya dalam kurun waktu tersebut proses perombakan sudah berlangsung secara optimal dan BOD dapat diturunkan dari 25.000 mg/l menjadi sekitar 5000 mg/l (penguraian 80%) (Raharjo, 2006).

5. Kolam fakultatif

Kolam fakultatif berfungsi sebagai tempat proses stabilisasi akhir (Raharjo, 2006).

6. Kolam aerob

Proses penguraian berikutnya terjadi secara aerobik, yaitu proses berlangsung dengan membutuhkan oksigen melalui udara. Oksigen diperlukan untuk pertumbuhan maupun untuk respirasi. Waktu penahan hidrolis 15 hari. Dengan menggunakan aerator dan suplai oksigen yang cukup maka angka BOD dapat ditekan dari 1750 mg/lmenjadi dibawah 100 mg/l, efisiensi penguraian dengan cara oksidasi dapat mencapai > 95 % (Raharjo, 2006).

7. Land aplication

Merupakan aplikasi dari limbah yang sudah dilakukan pengolahan. Dasar dari land aplication yaitu karena dalam limbah cair masih mengandung unsur-unsur yang dibutuhkan tanaman untuk pertumbuhannya, seperti kandungan lemak, protein dan karbohidrat (Raharjo, 2006).

III. METODE PELAKSANAAN

3.1 Waktu dan tempat

Lokasi kerja praktek yang telah dilaksanakan penulis adalah di Pabrik Pengolahan Kelapa Sawit (PKS) PT Muriniwood Indah Industri (PT MII) dengan memiliki kebun yang bernama Duri XIII.

Adapun lokasi PKS PT MII adalah terletak di duri XIII Desa Bumbung, Kecamatan Mandau, Provinsi Riau. Waktu pelaksanaan dimulai tanggal 20 Maret 2013 sampai 18 Juni 2013.

3.2 Bahan dan alat

3.2.1 Bahan

a. Bahan pengolahan CPO

Bahan yang digunakan pada proses pengolahan CPO dan inti yang dibutuhkan yaitu buah kelapa sawit yang memiliki standar kematangan buah sesuai dengan standar perusahaan yaitu dimana terdapat 2 brondolan yang lepas dari tandan per kg dari berat tandan buah, kemudian air yang sudah mengalami proses pengolahan agar kondisi air layak untuk digunakan dan steam (superheater steam).

b. Bahan pengolahan air

Bahan yang digunakan untuk pengolahan air proses dan air boiler adalah sebagai berikut proflock 1018 digunakan untuk perekat kotoran pada air, proflock 1031 digunakan untuk mengikis kotoran/menggumpalkan, soda ash (natrium

karbonat) digunakan untuk meningkatkan pH, prox 219 berfungsi sebagai pengontrol parameter natrium sulfit (Na2SO3) yang bekerja sebagai pengikat oksigen menjadi natrium sulfat (Na2SO4) sehingga dapat mencegah korosi dan bahaya pitting (berlubang) pada pipa boiler. Protoc 406 berfungsi untuk mengontrol fosfat dan mengikat mineral hardness sehingga terpisah dari larutan air boiler sebagai pencegah kerak atau deposit dan caryover. Protoc 450 adalah larutan alkali organik murni yang dipergunakan untuk meningkatkan alkalinitas yang berguna mencegah terjadinya korosi karena zat asam (pH rendah). Kemudian berfungsi untuk melarutkan silica yang terdapat dalam air boiler. Prosperse 511 untuk membentuk lapisan pelindung yang disebut sludge dispersat (pendispersi) yang efektif mengontrol dan melepaskan kerak pada pipa agar mudah dibuang melalui blowdown.

3.2.2 Alat

a. Alat pengolahan CPO

Pada proses pengolahan minyak CPO digunakan beberapa alat yaitu lori, sterilizer, cap stand, thresher, digester, press, sand trap tank,crude oil tank, vertical clarifier tank, sludge tank, oil tank, vibrating screen 30 mesh dan 40 mesh, precleaner, reklemed, sludge sentrifuge, buffer tank, sand cyclone, bak recovery, fat pit, drain pasir, dan sludge drain tank.

b. Alat pengolahan air

Alat yang digunakan pada proses pengolahan air yaitu tanki air kotor, tanki air bersih, clarifier tank, tanki basin, sand filter, bak penampung, chemical dosing

pump, chemical solution tank, softener, feed tank, daerator tank, drum boiler, boiler, generator turbin.

3.3 Pelaksanaan

Selama kegiatan magang berlangsung kegiatan yang dilakukan mulai dari penerimaan bahan, proses pengolahan, proses pengujian mutu CPO serta proses pemasaran. Beberapa kegiatan terangkum dalam tabel 4 dibawah ini:

Tabel 4. Ringkasan kegiatan magang

Hari/tanggal Kegiatan

25 maret 2013 Pengujian kualitas produk dan pemasaran

26 Maret 2013 Pengujian kualitas produk dan pengujian mutu bahan baku 27 Maret 2013 Sounding, pengujian mutu kernel, perhitungan losses kernel 28 Maret 2013 Sounding

30 Maret 2013 Pengujian kualitas inti sawit 1 April 2013 Pengujian mutu bahan baku

2-6 April 2013 Sortasi dan proses perebusan (sterilizer) 8-13 April 2013 Proses pengolahan kernel

15-20 April 2013 Proses pemurnian minyak (klarifikasi) 22 April-5 Mei 2013 Proses pengempaan (press)

6-11 Mei 2013 Proses pengolahan air 13-25 Mei 2013 Pembukuan

5 Mei-1 Juni 2013 Pengujian mutu kernel 2-17 Juni Penyusunan laporan

IV. HASIL DAN PEMBAHASAN

4.1 Hasil

Selama pelaksanaan magang hasil yang diperoleh yaitu keadaan umum perusahaan, proses pengolahan, pengawasan dan pengendalian mutu, sanitasi dan penanganan limbah, produksi dan pemasaran, penelitian dan pengembangan produk.

4.1.1 Keadaan umum perusahaan

Pabrik pengolahan kelapa sawit (PKS) PT Muriniwood Indah Industri (PT MII) adalah salah satu bagian dari perusahaan First Recources. Perusahaan First Resources tergabung dalam Grup Surya Dumai dimana terdapat 10 PKS dalam grup ini dan PT Muriniwood Indah Industri termasuk salah satunya. Perusahaan ini bergerak dalam bidang perkebunan, pengolahan dan pemasaran hasil perkebunan (CPO dan PKO).

Perusahaan ini sebelumnya merupakan indutri perkayuan, namun kini telah berganti menjadi indutri dan perkebunan kelapa sawit. Perusahaan beralih ke indutri dan perkebunan sawit karena kelapa sawit memiliki peluang yang lebih besar. Pada perusahaan ini memiliki Pancasila yang dijadikan pedoman, dimana Pancasila tersebut dikenal dengan nama Pancasila First Recources yaitu terdiri dari lima sila yaitu sila pertama Loyalitas, sila kedua Integritas, sila ketiga Kerja keras, Sila keempat Tanggung Jawab, Sila kelima Care (Kerjasama).

Kapasitas olah dari pabrik adalah 45 ton per jam, diman jam kerja pabrik menggunakan dua sift yaitu sift pagi dan malam. Penggunaan dua sift ini

bertujuan untuk mengefisienkan kinerja dari pada tanggal 21 September 2011 telah dilakukan komosioning Empty Fruit Bunch Press.

A. Lokasi Pabrik Dan Tata Letak

Lokasi kerja praktek yang telah dilaksanakan oleh penulis adalah di Pabrik Pengolahan Kelapa Sawit (PKS) PT Muriniwood Indah Industri (PT MII) dengan memiliki kebun yang bernama Kebun Duri XIII. Adapun lokasi PKS PT MII adalah terletak di Duri XIII Desa Bumbung, Kecamatan Mandau, Provinsi Riau dengan luas Hak Guna Usaha (HGU) + 10.336,2 Ha. Dari luas areal tersebut telah ditanami seluas + 8.992,29 Ha. PT MII telah membangun satu PKS dengan kapasitas terpasang masing-masing 45 ton TBS/jam.

Untuk pengembangan dan pemberdayaan masyarakat sekitar perusahaan, PT MII telah membangun kebun kelapa sawit dan pabrik kelapa sawit. Waktu pelaksanaan kerja praktek dimulai pada tanggal 18 Maret 2013 sampai tanggal 18 Juni 2013. Denah lokasi pabrik dapat dilihat pada Lampiran 1.

B. Struktur Organisasi

Stuktur organisasi perusahaan PT Muriniwood Indah Industri yaitu stuktur organisai pimpinan yang tertinggi dipegang oleh seorang general manager dan dibantu oleh seorang mil manager kepala dan beberapa asisten. Tanggung jawab dari masing-masing bidang seksi saling berkaitan dengan melalui fungsi masing-masing. Untuk lebih jelas dapat dilihat pada stuktur organisasi perusahaan PT MII. Adapun tugas dan tanggun jawab dari masing-masing fungsi akan dijelaskan sebagai berikut:

a. General Manager

Tugas dan tanggung jawab general manager, pimpinan pabrik kelapa sawit dan membawahi Mill manager dan kepala tata usaha (KTU/ATU). Kemudian melaksanakan kebijakan Direksi dalam pengontrolan seluruh kegiatan operasional di PKS seperti melaksanakan perencanaan, pengorganisasian, pengendalian, dan pengawasan mutu dipabrik. Kemudian untuk menunjang pencapaian sasaran yang telah ditetapkan oleh general manager atau koordinator pabrik dan untuk membantu direksi. Tujuan dan sasaran yang sudah ditetapkan perusahaan dan pengendalian kegiatan harian operasional pabrik menyetujui bukti pengeluaran kas menyetujui atau menolak memo permintaan barang dan juga menandatangani serah terima, mendegeladasikan wewenang tugas, dan tanggung jawab kepada bawahan yang telah diangkat untuk melaksanakan tugas tersebut.

b. Mill Manager

Tugas dan wewenang Mill Manager membawahi asisten kepala memberikan petunjuk dan pengawasan terhadap proses pengolahan kelapa sawit.

c. Asisten Kepala

Tugas dan tanggung jawab dari Asisten Kepala membawahi dari Asisten Labor, Asisten Pengolahan, Asisten Sortasi dan Asisten Maintenance, memberikan petunjuk dan pengawasan terhadap masing-masing Asisten pengolahan kelapa sawit.

d. Asisten Laboratorium

Tugas dan tanggung jawab dari Asisten Laboratorium bertanggung jawab kepada asisten kepala dan membuat rencana kerja jangka panjang dan jangka

pendek tentang operasional laboratorium serta membuatan program perawatan peralatan laboratorium dan unit pengolahan limbah, melaksanakan analisa kontrol terhadap hasil kerja pengolahan serta mengawasi metode pelaksanaan dan analisa, pengawasan terhadap bahan-bahan kimia, pengendalian biaya laboratorium, membuat laporan sebagai informasi dan data pengolahan serta melaksanakan tugas-tugas yang diberikan oleh General Manager, Mill Maneger, dan Asisten Kepala.

e. Asisten Pengolahan

Tugas dan tanggung jawab dari Asisten Pengolahan bertanggung jawab kepada mill manager dan asisten kepala serta membuat rancangan kerja dalam jangka panjang dan jangka pendek untuk pemeliharaan dan operasional mesin pengolahan kelapa sawit, mengendalikan anggaran biaya operasional agar kegitan pengolahan berjalan efektif dan efesien, mematau, mengevaluasi dan tindakan perbaikan terhadap penyimpanan operasional, memberikan usulan dan saran perbaiakn kepada kepada mill manager atau koordinator untuk meningkatkan kinerja dari pabrik serta mengadakan koorninasi dengan pihak diluar perusahaan seizin asisten pengolahan.

f. Asisten Sortasi

Tugas dan pokok tanggung jawab dari Asisten Pengolahan bertanggung jawab kepada mill manager dan asisten kepala membuat rancangan kegiatan jangaka pendek dan jangka menengah untuk memelihara peralatan sortasi dan melaporkan, memantau, mengevaluasi TBS yang masuk ke sortasi.

g. Asisten Maintenance (bengkel)

Tugas dan tanggung jawab dari Asisten Maintenance bertanggung jawab kepada mill manager dan asisten kepala, serta melaksanakan tugas dan kebijakan yang digaris bawahi oleh perusahaan. Asisten maintenance melaksanakan perencanaan, pengorganisasian, pengendalian, dan pengawasan dipabrik untuk menujang proses kelacaran pengolahan, dan pelakukan perbaikan peralatan pabrik yang rusak ringan dan rusak berat.

h. Kepala Tata Usaha (KTU)

Tugas dan tanggung jawab KTU bertanggung jawab terhadap general manager, serta mengkoordinasi seluruh kegiatan administrasi, dan perkantoran, serta data yang akurat dan up to date bersama dinas atau bagian lain menyusun kerja tahunan jangka pendek, pengawasan, dan mengevaluasi pelaksanaan rencana kerja, pengendalian sumber dana, dan penggunaan dana.

C. Ketenagakerjaan

Pabrik PKS Duri XIII merekut pekarja dari daerah sekitar lokasi pabrik pengolahan, daerah Duri (Riau) umumnya dan dari luar dearah seperti Sumatera Utara, Sumatera Barat, Aceh, dan dari daerah Jawa dan lain-lain. Tenga kerja yang melakukan aktifitas dipabrik PKS Duri XIII berjumlah 100 orang karyawan yang terdiri dari tenaga kerja tetap dan tenaga kerja kontrakan. Latar belakang pendidikan karyawan PKS Duri XIII bervariasi mulai dari sekolah SLTP, SLTA/ SMK, sampai ke perguruan tinggi. Mengenai tugas lebih didasarkan pada keahlian masing-masing karyawan yang sudah dilakukan training 3 bulan.

Jam kerja karyawan PKS Duri XIII untuk karyawan administrasi dan PKS mulai dari jam 07.20-17.00 WIB dengan waktu istirahat 2 jam. Hari senin sampai jumat karyawan masuk jam 07.20-17.00 WIB, sedangkan pada hari sabtu karyawan masuk jam 07.30-12.00 WIB, sementara pada hari Minggu semua karyawan PKS libur dan pabrik tidak jalan. Untuk bagian produksi dan bagian lain menunjang kelancaran proses pengolahan waktu kerja dibagi dua shift. Pembagian shift adalah shift I masuk jam 07.00-17.00 WIB, dan shift II masuk jam 18.00-01 WIB.

Perusahaan memberikan gaji kepada karyawan juga asuransi kesehatan bagi seluruh anggota karyawan, tunjangan hari raya, dan bonus. Biaya kesehatan ditanggung oleh perusahaan langsung datang ke klinik milik perusahaan yaitu Poliklinik Muriniwood Indah Industri (MII). Untuk lebih jelasnya struktur organisasi dapat dilihat pada Lampiran 3.

4.1.2 Peralatan dan Pengolahan

A. Peralatan

Untuk menghasilkan minyak CPO digunakan beberapa alat untuk mengolah buah kelapa sawit menjadi minyak CPO, alat-alat yang digunakan lebih jelasnya dapat dilihat sebagai berikut :

a. Peralatan pengolahan CPO

1. Jembatan Timbang (weight Bridge)

Jembatan timbang merupakan alat yang digunakan untuk menimbang berat dari Tandan Buah Segar (TBS) yang diangkut oleh truk. Stasiun penimbangan dapat dilihat pada Gambar 1.

Gambar 1. Penimbangan Buah Pada PT Muriniwood Indah Industri

Buah kelapa sawit dari kebun dinaikan ke truk dan diangkut ke lokasi pengolahan menggunakan truk, kemudian Tandan Buah Segar (TBS) yang masuk pabrik akan dilakukan penimbangan pada jembatan timbangan yang terbuat dari plat baja yang berbentuk persegi panjang dilengkapi detektor berat yang mencatat bertanya pada alat digital. Hasil buah dan truk dinyatakan sebagai bruto, berat truk setelah pembongkaran dinyatakan sebagai tarra dan selisih antara berat bruto dan tarra merupakan berat bersih (Netto). Kapasitas dari timbangan yaitu 50-60 ton.

2. Plate form

Tempat pengumpulan buah yang akan dilakukan sortasi adalah plate form loading ramp, plate from ini terbuat dari beton dengan kapasitas yaitu 1500 ton, luas dari plate form loading ramp yaitu 50 x 30 m2. Beberapa alat yang digunakan dalam sortasi yaitu tojok yang berfungsi untuk menusuk buah, kampak a. Peralatan pengolahan CPO

1. Jembatan Timbang (weight Bridge)

Jembatan timbang merupakan alat yang digunakan untuk menimbang berat dari Tandan Buah Segar (TBS) yang diangkut oleh truk. Stasiun penimbangan dapat dilihat pada Gambar 1.

Gambar 1. Penimbangan Buah Pada PT Muriniwood Indah Industri

Buah kelapa sawit dari kebun dinaikan ke truk dan diangkut ke lokasi pengolahan menggunakan truk, kemudian Tandan Buah Segar (TBS) yang masuk pabrik akan dilakukan penimbangan pada jembatan timbangan yang terbuat dari plat baja yang berbentuk persegi panjang dilengkapi detektor berat yang mencatat bertanya pada alat digital. Hasil buah dan truk dinyatakan sebagai bruto, berat truk setelah pembongkaran dinyatakan sebagai tarra dan selisih antara berat bruto dan tarra merupakan berat bersih (Netto). Kapasitas dari timbangan yaitu 50-60 ton.

2. Plate form

Tempat pengumpulan buah yang akan dilakukan sortasi adalah plate form loading ramp, plate from ini terbuat dari beton dengan kapasitas yaitu 1500 ton, luas dari plate form loading ramp yaitu 50 x 30 m2. Beberapa alat yang digunakan dalam sortasi yaitu tojok yang berfungsi untuk menusuk buah, kampak a. Peralatan pengolahan CPO

1. Jembatan Timbang (weight Bridge)

Jembatan timbang merupakan alat yang digunakan untuk menimbang berat dari Tandan Buah Segar (TBS) yang diangkut oleh truk. Stasiun penimbangan dapat dilihat pada Gambar 1.

Gambar 1. Penimbangan Buah Pada PT Muriniwood Indah Industri

Buah kelapa sawit dari kebun dinaikan ke truk dan diangkut ke lokasi pengolahan menggunakan truk, kemudian Tandan Buah Segar (TBS) yang masuk pabrik akan dilakukan penimbangan pada jembatan timbangan yang terbuat dari plat baja yang berbentuk persegi panjang dilengkapi detektor berat yang mencatat bertanya pada alat digital. Hasil buah dan truk dinyatakan sebagai bruto, berat truk setelah pembongkaran dinyatakan sebagai tarra dan selisih antara berat bruto dan tarra merupakan berat bersih (Netto). Kapasitas dari timbangan yaitu 50-60 ton.

2. Plate form

Tempat pengumpulan buah yang akan dilakukan sortasi adalah plate form loading ramp, plate from ini terbuat dari beton dengan kapasitas yaitu 1500 ton, luas dari plate form loading ramp yaitu 50 x 30 m2. Beberapa alat yang digunakan dalam sortasi yaitu tojok yang berfungsi untuk menusuk buah, kampak

berfungsi untuk melukai buah untuk mengetahui warna daging buah dan ketebalan cangkah buah. Untuk lebih jelasnya plate form loading ramp dapat dilihat pada Gambar 2.

Gambar 2. Plate form 3. Loading Ramp

Loading ramp merupakan tempat penampungan sementara TBS sebelum dimasukkan ke dalam lori dan juga berfungsi untuk mengatur masuknya TBS ke lori. Pada loading ramp dilengkapi dengan Hidrolik Pack yang berfungsi sebagai penggerak pintu, kapasitas dari ramp yaitu 400 ton sedangkan kapasitas dari pintu loading ramp yaitu 25 ton, kemiringan dari corong loading ramp yaitu 450seperti pada Gambar 3.

Gambar 3. Loading Ram

berfungsi untuk melukai buah untuk mengetahui warna daging buah dan ketebalan cangkah buah. Untuk lebih jelasnya plate form loading ramp dapat dilihat pada Gambar 2.

Gambar 2. Plate form 3. Loading Ramp

Loading ramp merupakan tempat penampungan sementara TBS sebelum dimasukkan ke dalam lori dan juga berfungsi untuk mengatur masuknya TBS ke lori. Pada loading ramp dilengkapi dengan Hidrolik Pack yang berfungsi sebagai penggerak pintu, kapasitas dari ramp yaitu 400 ton sedangkan kapasitas dari pintu loading ramp yaitu 25 ton, kemiringan dari corong loading ramp yaitu 450seperti pada Gambar 3.

Gambar 3. Loading Ram

berfungsi untuk melukai buah untuk mengetahui warna daging buah dan ketebalan cangkah buah. Untuk lebih jelasnya plate form loading ramp dapat dilihat pada Gambar 2.

Gambar 2. Plate form 3. Loading Ramp

Loading ramp merupakan tempat penampungan sementara TBS sebelum dimasukkan ke dalam lori dan juga berfungsi untuk mengatur masuknya TBS ke lori. Pada loading ramp dilengkapi dengan Hidrolik Pack yang berfungsi sebagai penggerak pintu, kapasitas dari ramp yaitu 400 ton sedangkan kapasitas dari pintu loading ramp yaitu 25 ton, kemiringan dari corong loading ramp yaitu 450seperti pada Gambar 3.

4. Sterilizer

Sterilizer adalah bejana panas yang menggunakan tekanan 2,8–3,0 bar dengan suhu 150-180 0C yang digunakan untuk merebus 9 lori TBS sehingga kapasitas dari sterilizer yaitu 45 ton/jam, panjang dari sterilizer yaitu 28 m. Fungsi dari sterilisasi yaitu untuk menginaktifkan enzim lipase sehingga dapat menekan terjadinya peningkatan Asam Lemak Bebas (ALB) buah, untuk menurunkan kadar air, dan memasakan buah sehingga mempermudah proses selanjutnya. Prinsip kerja dari sterilizer adalah proses sterilisasi (pemanasan) dengan menggunakan uap panas. Dalam Sterilizer terdapat 3 puncak pemasakan agar kematangan dari buah merata dimana pada puncak pertama dan kedua berfungsi untuk membuang udara ketika lori masuk ke sterilizer sedangkan puncak ketiga berfungsi untuk meratakan pemasakan dari buah. Sterilizer dapat dilihat pada gambar 4.

Gambar 4. Sterilizer 5. Stasiun Rail trek

Pada rail trek ini terdapat beberapa alat yaitu cap stand dimana fungsi dari alat ini yaitu untuk menarik lori dengan kapasitas ± 45 ton/jam, pada alat ini juga dilengkapi bolard sebagai penahan seling dan seling berfungsi sebagai tali untuk penariknya yang dikendalikan oleh Cap stand. Kemudian Tippler berfungsi untuk menuangkan lori yang berisi buah yang sudah direbus sebelum masuk ke 4. Sterilizer

Sterilizer adalah bejana panas yang menggunakan tekanan 2,8–3,0 bar dengan suhu 150-180 0C yang digunakan untuk merebus 9 lori TBS sehingga kapasitas dari sterilizer yaitu 45 ton/jam, panjang dari sterilizer yaitu 28 m. Fungsi dari sterilisasi yaitu untuk menginaktifkan enzim lipase sehingga dapat menekan terjadinya peningkatan Asam Lemak Bebas (ALB) buah, untuk menurunkan kadar air, dan memasakan buah sehingga mempermudah proses selanjutnya. Prinsip kerja dari sterilizer adalah proses sterilisasi (pemanasan) dengan menggunakan uap panas. Dalam Sterilizer terdapat 3 puncak pemasakan agar kematangan dari buah merata dimana pada puncak pertama dan kedua berfungsi untuk membuang udara ketika lori masuk ke sterilizer sedangkan puncak ketiga berfungsi untuk meratakan pemasakan dari buah. Sterilizer dapat dilihat pada gambar 4.

Gambar 4. Sterilizer 5. Stasiun Rail trek

Pada rail trek ini terdapat beberapa alat yaitu cap stand dimana fungsi dari alat ini yaitu untuk menarik lori dengan kapasitas ± 45 ton/jam, pada alat ini juga dilengkapi bolard sebagai penahan seling dan seling berfungsi sebagai tali untuk penariknya yang dikendalikan oleh Cap stand. Kemudian Tippler berfungsi untuk menuangkan lori yang berisi buah yang sudah direbus sebelum masuk ke 4. Sterilizer

Sterilizer adalah bejana panas yang menggunakan tekanan 2,8–3,0 bar dengan suhu 150-180 0C yang digunakan untuk merebus 9 lori TBS sehingga kapasitas dari sterilizer yaitu 45 ton/jam, panjang dari sterilizer yaitu 28 m. Fungsi dari sterilisasi yaitu untuk menginaktifkan enzim lipase sehingga dapat menekan terjadinya peningkatan Asam Lemak Bebas (ALB) buah, untuk menurunkan kadar air, dan memasakan buah sehingga mempermudah proses selanjutnya. Prinsip kerja dari sterilizer adalah proses sterilisasi (pemanasan) dengan menggunakan uap panas. Dalam Sterilizer terdapat 3 puncak pemasakan agar kematangan dari buah merata dimana pada puncak pertama dan kedua berfungsi untuk membuang udara ketika lori masuk ke sterilizer sedangkan puncak ketiga berfungsi untuk meratakan pemasakan dari buah. Sterilizer dapat dilihat pada gambar 4.

Gambar 4. Sterilizer 5. Stasiun Rail trek

Pada rail trek ini terdapat beberapa alat yaitu cap stand dimana fungsi dari alat ini yaitu untuk menarik lori dengan kapasitas ± 45 ton/jam, pada alat ini juga dilengkapi bolard sebagai penahan seling dan seling berfungsi sebagai tali untuk penariknya yang dikendalikan oleh Cap stand. Kemudian Tippler berfungsi untuk menuangkan lori yang berisi buah yang sudah direbus sebelum masuk ke

Thresher, kapasitas dari tippler yaitu 5 ton. Gambar proses dan alat dapat dilihat pada Gambar 5.

Cap stand Tippler

Jembatan transfer Gambar 5. Stasiun real trek

6. Stasiun pembrondolan

Stasiun pembrondolan merupakan stasiun yang digunakan untuk membrondolan buah kelapa sawit agar terpisah dengan tandannya. Dalam stasiun pembrondolan terdapat beberapa alat yang digunakan untuk membantu proses pembrondolan buah, alat yang digunakan adalah sebagai berikut :

a. Fruit elevator

Merupakan alat yang berfungsi untuk mengangkut buah yang akan masuk ke thresher, alat ini memiliki kecepatan 12-15 rpm. Untuk lebih jelasnya fruit elevator dapat dilihat pada Gambar 6.

Thresher, kapasitas dari tippler yaitu 5 ton. Gambar proses dan alat dapat dilihat pada Gambar 5.

Cap stand Tippler

Jembatan transfer Gambar 5. Stasiun real trek

6. Stasiun pembrondolan

Stasiun pembrondolan merupakan stasiun yang digunakan untuk membrondolan buah kelapa sawit agar terpisah dengan tandannya. Dalam stasiun pembrondolan terdapat beberapa alat yang digunakan untuk membantu proses pembrondolan buah, alat yang digunakan adalah sebagai berikut :

a. Fruit elevator

Merupakan alat yang berfungsi untuk mengangkut buah yang akan masuk ke thresher, alat ini memiliki kecepatan 12-15 rpm. Untuk lebih jelasnya fruit elevator dapat dilihat pada Gambar 6.

Thresher, kapasitas dari tippler yaitu 5 ton. Gambar proses dan alat dapat dilihat pada Gambar 5.

Cap stand Tippler

Jembatan transfer Gambar 5. Stasiun real trek

6. Stasiun pembrondolan

Stasiun pembrondolan merupakan stasiun yang digunakan untuk membrondolan buah kelapa sawit agar terpisah dengan tandannya. Dalam stasiun pembrondolan terdapat beberapa alat yang digunakan untuk membantu proses pembrondolan buah, alat yang digunakan adalah sebagai berikut :

a. Fruit elevator

Merupakan alat yang berfungsi untuk mengangkut buah yang akan masuk ke thresher, alat ini memiliki kecepatan 12-15 rpm. Untuk lebih jelasnya fruit elevator dapat dilihat pada Gambar 6.

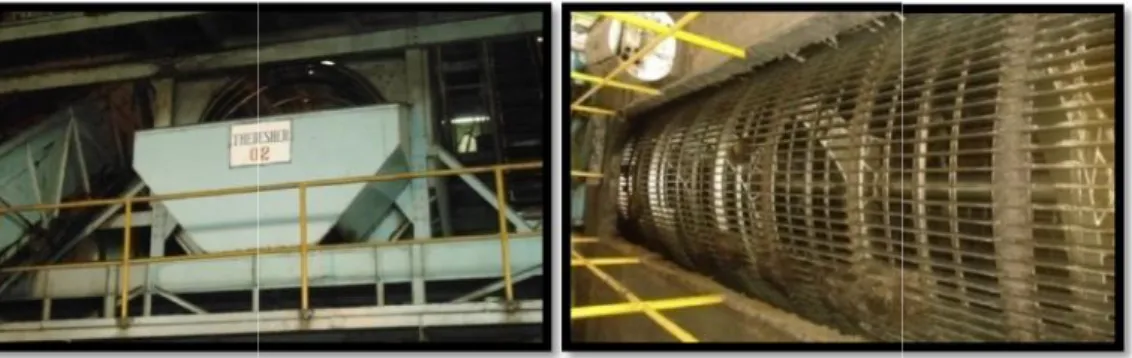

Gambar 6. Fruit elevator b. Thresher

Thresher merupakan alat yang digunakan untuk membanting TBS setelah perebusan yang belum membrondol sebelum masuk ke stasiun press. Alat ini memiliki kapasitas 40 ton TBS/jam dengan kecepatan putaran 18-20 rpm.

Prinsip kerja thresher adalah dengan pembantingan tandan masak pada tromol yang berputar (dibantu dengan siku penahan) akibat gaya sentrifugal putaran tromol sehingga pada ketinggian maksimal tandan jatuh ke thresher akibat gaya gravitasi. Thresher dapat dilihat pada Gambar 7.

Gambar 7. Thresher/bantingan Gambar 6. Fruit elevator b. Thresher

Thresher merupakan alat yang digunakan untuk membanting TBS setelah perebusan yang belum membrondol sebelum masuk ke stasiun press. Alat ini memiliki kapasitas 40 ton TBS/jam dengan kecepatan putaran 18-20 rpm.

Prinsip kerja thresher adalah dengan pembantingan tandan masak pada tromol yang berputar (dibantu dengan siku penahan) akibat gaya sentrifugal putaran tromol sehingga pada ketinggian maksimal tandan jatuh ke thresher akibat gaya gravitasi. Thresher dapat dilihat pada Gambar 7.

Gambar 7. Thresher/bantingan Gambar 6. Fruit elevator b. Thresher

Thresher merupakan alat yang digunakan untuk membanting TBS setelah perebusan yang belum membrondol sebelum masuk ke stasiun press. Alat ini memiliki kapasitas 40 ton TBS/jam dengan kecepatan putaran 18-20 rpm.

Prinsip kerja thresher adalah dengan pembantingan tandan masak pada tromol yang berputar (dibantu dengan siku penahan) akibat gaya sentrifugal putaran tromol sehingga pada ketinggian maksimal tandan jatuh ke thresher akibat gaya gravitasi. Thresher dapat dilihat pada Gambar 7.

7. Stasiun Press

Pada stasiun press terdiri dari beberapa alat yaitu sebagai berikut : a. Bottom cross conveyor

Berfungsi untuk mendorong buah masuk ke Fruit elevator. Prinsip kerja alat ini terjadi putaran sentrifugal sehingga terjadi dorongan terhadap buah. Sentrifugal yaitu gaya gerak melingkar yang berputar menjauhi pusat lingkaran gambar bottom cross conveyor dapat dilihat pada Gambar 8.

Gambar 8. Bottom cross conveyor b. Fruit elevator

Berfungsi untuk mengangkut buah yang akan masuk ke distribution conveyor untuk dibawa ke digester. Ketinggian dari fruit elevator 40-50 feet dengan kecepatan 12-15 rpm. Gambar fruit elevator dapat dilihat pada Gambar 9.

Gambar 9. Fruit elevator 7. Stasiun Press

Pada stasiun press terdiri dari beberapa alat yaitu sebagai berikut : a. Bottom cross conveyor

Berfungsi untuk mendorong buah masuk ke Fruit elevator. Prinsip kerja alat ini terjadi putaran sentrifugal sehingga terjadi dorongan terhadap buah. Sentrifugal yaitu gaya gerak melingkar yang berputar menjauhi pusat lingkaran gambar bottom cross conveyor dapat dilihat pada Gambar 8.

Gambar 8. Bottom cross conveyor b. Fruit elevator

Berfungsi untuk mengangkut buah yang akan masuk ke distribution conveyor untuk dibawa ke digester. Ketinggian dari fruit elevator 40-50 feet dengan kecepatan 12-15 rpm. Gambar fruit elevator dapat dilihat pada Gambar 9.

Gambar 9. Fruit elevator 7. Stasiun Press

Pada stasiun press terdiri dari beberapa alat yaitu sebagai berikut : a. Bottom cross conveyor

Berfungsi untuk mendorong buah masuk ke Fruit elevator. Prinsip kerja alat ini terjadi putaran sentrifugal sehingga terjadi dorongan terhadap buah. Sentrifugal yaitu gaya gerak melingkar yang berputar menjauhi pusat lingkaran gambar bottom cross conveyor dapat dilihat pada Gambar 8.

Gambar 8. Bottom cross conveyor b. Fruit elevator

Berfungsi untuk mengangkut buah yang akan masuk ke distribution conveyor untuk dibawa ke digester. Ketinggian dari fruit elevator 40-50 feet dengan kecepatan 12-15 rpm. Gambar fruit elevator dapat dilihat pada Gambar 9.