SKRIPSI

Oleh

ALFITRI JANNATI NIM. 151000513

PROGRAM STUDI S1 KESEHATAN MASYARAKAT FAKULTAS KESEHATAN MASYARAKAT

UNIVERSITAS SUMATERA UTARA 2019

ANALISIS POTENSI BAHAYA DAN RISIKO KEGIATAN BONGKAR MUAT PETI KEMAS PADA PEKERJA

DI PELABUHAN PT. PELINDO I (PERSERO) CABANG DUMAI TAHUN 2019

SKRIPSI

Diajukan sebagai Salah Satu Syarat

untuk Memperoleh Gelar Sarjana Kesehatan Masyarakat pada Fakultas Kesehatan Masyarakat Universitas Sumatera Utara

Oleh

ALFITRI JANNATI NIM. 151000513

PROGRAM STUDI S1 KESEHATAN MASYARAKAT FAKULTAS KESEHATAN MASYARAKAT

UNIVERSITAS SUMATERA UTARA 2019

ii Telah diuji dan dipertahankan

Pada tanggal: 7 Agustus 2019

TIM PENGUJI SKRIPSI

Ketua : Dr. Ir. Gerry Silaban, M.Kes.

Anggota : 1. Ir. Kalsum, M.Kes.

2. Umi Salmah, S.K.M., M.Kes.

iii

Potensi Bahaya dan Risiko Kegiatan Bongkar Muat Peti Kemas pada Pekerja di Pelabuhan PT. Pelindo I (Persero) Cabang Dumai Tahun 2019”

beserta seluruh isinya adalah benar karya saya sendiri dan saya tidak melakukan penjiplakan atau pengutipan dengan cara-cara yang tidak sesuai dengan etika keilmuan yang berlaku dalam masyarakat keilmuan kecuali yang secara tertulis diacu dalam naskah ini dan disebut dalam daftar pustaka. Atas pernyataan ini, saya siap menanggung risiko atau sanksi yang dijatuhkan kepada saya apabila kemudian ditemukan adanya pelanggaran terhadap etika keilmuan dalam karya saya ini, atau klaim dari pihak lain terhadap keaslian karya saya ini.

Medan, Agustus 2019

Alfitri Jannati

iv Abstrak

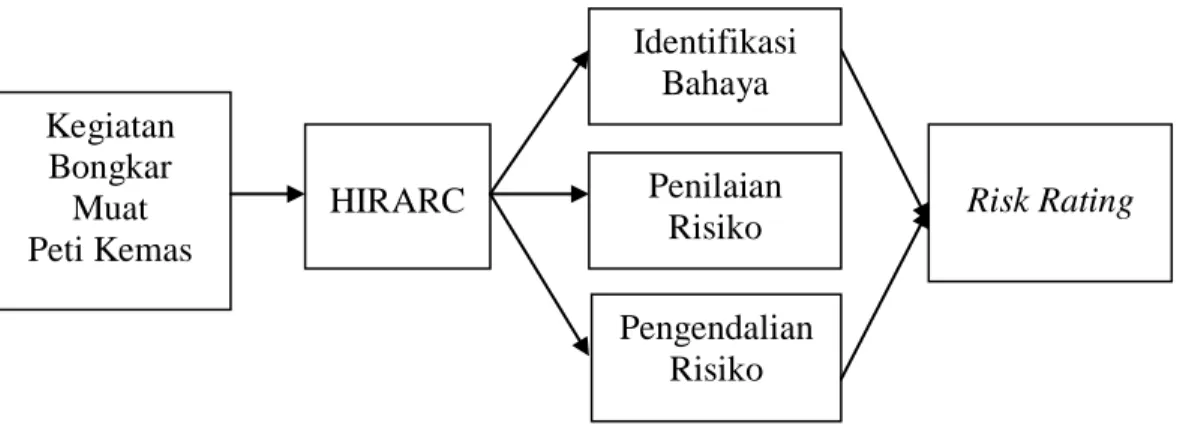

PT. Pelindo I (Persero) Cabang Dumai merupakan perusahaan Badan Usaha Milik Negara yang mempunyai tugas sebagai pengelola serta operator jasa kepelabuhan, salah satunya fasilitas pelayanan jasa bongkar muat peti kemas. Alur kegiatan kerja bongkar muat peti kemas terdiri dari dua proses kegiatan yaitu kegiatan bongkar dan kegiatan muat, dimana masing-masing proses memiliki empat tahapan kerja yaitu pembukaan/penutupan palka, stevedoring, cargodoring, dan receiving/delivery. Penelitian ini bertujuan untuk melakukan identifikasi bahaya, penilaian risiko serta pengendalian tehadap pekerja pada kegiatan bongkar muat peti kemas PT. Pelindo I (Persero) Cabang Dumai. Jenis penelitian yang digunakan adalah survei yang bersifat deskriptif obesrvasional mengacu pada standar Manajemen Risiko AS/NZS 4360:2004. Identifikasi potensi bahaya dan penilaian risiko menggunakan metode HIRARC (Hazard Identification, Risk Assessment And Risk Control) dengan perhitungan nilai risikonya menggunakan teknik kualitatif yang mengalikan nilai likelihood dan consequence sehingga diperoleh risk rating yang terdiri dari empat kategori yaitu kategori extreme risk, high risk, moderate risk, dan low risk pada setiap risiko kegiatan bongkar muat peti kemas. Hasil penelitian dari total 8 tahapan kerja, diidentifikasi 62 sumber bahaya dan hasil penilaian risiko didapat tingkat low risk 47% dengan total 29 sumber bahaya, tingkat moderate risk 16% dengan total 10 sumber bahaya, tingkat high risk 13% dengan total 8 sumber bahaya, dan tingkat extreme risk 24%

dengan total 15 sumber bahaya. pengendalian yang diberikan adalah melakukan briefing mengenai K3 sebelum aktivitas kerja dimulai, pengawasan mengenai kepatuhan menggunakan alat pelindung diri lengkap dan sanksi bagi yang tidak mematuhi aturan penggunaan alat pelindung diri.

Kata kunci: Bongkar muat, HIRARC

v

loading and unloading service facilities. The flow of container loading and unloading work activities consists of two process activities, namely loading and unloading activities, where each process has four stages of work there are opening / closing the hold, stevedoring, cargodoring, and receiving / delivery.

This study aims to identify hazards, risk assessments and control of workers in container loading and unloading activities at PT. Pelindo I (Persero) branch on Dumai. This type of research is a descriptive observational survey referring to the AS / NZS 4360: 2004 Risk Management standard. Identification of potential hazards and risk assessment using the HIRARC (Hazard Identification, Risk Assessment And Risk Control) method with the calculation of the risk value using qualitative techniques that multiply the likelihood and consequence values so that a risk rating is obtained which consists of four categories namely extreme risk, high risk, moderate risk, and low risk for each risk of container loading and unloading activities. The results of the study of a total of 8 stages of work, identified 62 sources of danger and the results of the risk assessment obtained a low risk level of 47% with a total of 29 sources of danger, a moderate risk level of 16% with a total of 10 sources of danger, a high risk level of 13% with a total of 8 sources of danger, and an extreme risk level of 24% with a total of 15 sources of danger. the control provided is conducting a briefing on K3 before work activities begin, supervision regarding compliance using complete personal protective equipment, and sanctions for those who do not comply with the rules of using personal protective equipment.

Keywords: Unloading and loading activities, HIRARC

vi

Kata Pengantar

Puji dan syukur penulis ucapkan kepada Allah SWT atas segala berkah yang telah diberikan-Nya sehingga penulis dapat menyelesaikan skripsi yang berjudul “Analisis Potensi Bahaya dan Risiko Kegiatan Bongkar Muat Peti Kemas pada Pekerja di Pelabuhan PT. Pelindo I (Persero) Cabang Dumai Tahun 2019”. Skripsi ini adalah salah satu syarat yang ditetapkan untuk memperoleh gelar Sarjana Kesehatan Masyarakat di Fakultas Kesehatan Masyarakat Universitas Sumatera Utara.

Selama proses penyusunan skripsi ini, penulis banyak mendapatkan bimbingan dan bantuan dari berbagai pihak baik moril maupun materil. Pada kesempatan ini, penulis menyampaikan ucapan terima kasih sebesar-besarnya kepada:

1. Prof. Dr. Runtung Sitepu, S.H., M.Hum., selaku Rektor Universitas Sumatera Utara.

2. Prof. Dr. Dra. Ida Yustina, M.Si., selaku Dekan Fakultas Kesehatan Masyarakat Universitas Sumatera Utara.

3. Dr. Ir. Gerry Silaban, M.Kes., selaku Ketua Departemen Keselamatan dan Kesehatan Kerja Fakultas Kesehatan Masyarakat Universitas Sumatera Utara dan selaku Dosen Pembimbing yang telah meluangkan waktu dan dengan sabar memberikan bimbingan, arahan, dan masukan kepada penulis dalam penyempurnaan skripsi ini.

4. Ir. Kalsum, M.Kes., selaku Dosen Penguji I yang telah meluangkan waktu dan pikiran dalam penyempurnaan skripsi ini.

vii

6. Para Dosen Fakultas Kesehatan Masyarakat USU atas ilmu yang telah diajarkan selama ini kepada penulis.

7. Pegawai dan Staf Fakultas Kesehatan Masyarakat USU yang telah banyak membantu penulis dalam menyelesaikan skripsi ini.

8. Ikazurry Mutia, S.T., selaku Asisten Manajer Sistem Manajemen yang telah memberikan izin dan membantu penulis untuk melakukan penelitian di pelabuhan PT. Pelindo I (Persero) Cabang Dumai dan seluruh staff jajaran di ruangan Sistem Manajemen yang telah banyak membantu penulis selama melakukan penelitian dan sekaligus Kakak Tertua penulis yang sangat membantu dalam perkuliahan dari awal semester hingga akhir.

9. Teristimewa untuk orang tua (H. Musnedi Husein, B.E., dan Hj. Warti R, S.Pd.) yang telah memberikan kasih sayang yang begitu besar dan kesabaran dalam mendidik dan memberi dukungan kepada penulis.

10. Terkhusus dan teristimewa untuk saudara kandung penulis dari Kakak Tertua Ikazurry Mutia, S.T., Ns. Imelda Rahmayunia Kartika, M.Kep., Iltrianni Ulkarrimma, S.T., Arshi Adam Satriadi, S.E., dan adik bungsu penulis Insanul Kamila, serta seluruh keluarga besar yang senantiasa selalu memberikan doa, kasih sayang, cinta, perhatian, nasihat, dukungan dan semangat selama ini.

11. Teman-teman terdekat (Agnes, Cindhy, Bela, Hani dan Cempaka) yang telah menyemangati dan mendukung penulis.

viii

12. Teman-teman seperjuangan skripsi (Rini, Hasdyana, Anindya, Nadya dan Muti) yang selalu saling menyemangati satu sama lain dalam penyelesaian skripsi.

13. Auni, Pija, dan Farah yang membantu dan menyemangati penulis dalam penyelesaian skripsi.

14. Teman-teman keluarga besar mahasiswa Pekanbaru USU yang selalu menyemangati penulis.

Penulis menyadari bahwa skripsi ini masih terdapat kekurangan. Oleh sebab itu, penulis mengharapkan adanya kritik dan saran yang membangun dari semua pihak dalam rangka penyempurnaan skripsi ini. Akhir kata, penulis berharap skripsi ini dapat memberikan kontribusi yang positif dan bermanfaat bagi pembaca.

Medan, Agustus 2019

Alfitri Jannati

ix

Halaman Persetujuan i

Halaman Penetapan Tim Penguji ii

Halaman Pernyataan Keaslian Skripsi iii

Abstrak iv

Abstract v

Kata Pengantar vi

Daftar Isi ix

Daftar Tabel xi

Daftar Gambar xii

Daftar Lampiran xiii

Daftar Istilah xiv

Riwayat Hidup xv

Pendahuluan 1

Latar Belakang 1

Perumusan Masalah 9

Tujuan Penelitian 9

Tujuan umum 9

Tujuan khusus 10

Manfaat Penelitian 10

Tinjauan Pustaka 11

Kegiatan Bongkar Muat 11

Macam-Macam Kegiatan Bongkar Muat 11

Kecelakaan Kerja 12

Pengertian kecelakaan kerja 12

Jenis kecelakaan kerja 13

Kerugian kecelakaan kerja 14

Pencegahan kecelakaan kerja 16

Identifikasi Bahaya 17

Konsep bahaya 17

Jenis bahaya 18

Sumber bahaya 19

Tujuan identifikasi bahaya 21

Penilaian Risiko 22

Teknik analisa risiko 22

Peringkat risiko 24

Pengendalian Risiko 24

Tujuan pengendalian risiko 25

Strategi pengendalian risiko 26

x

Manajemen Risiko 27

Tujuan manajemen risiko 28

Manfaat manajemen risiko 28

HIRARC 29

Langkah-langkah HIRARC 29

Landasan Teori 31

Kerangka Berpikir 32

Metode Penelitian 33

Jenis Penelitian 33

Lokasi dan Waktu Penelitian 33

Subjek Penelitian 33

Definisi Konsep 34

Metode Pengumpulan Data 34

Data primer 34

Data sekunder 35

Metode Pengukuran Data 35

Objek penelitian 35

Instrumen penelitian 35

Metode Analisis Data 35

Hasil Penelitian dan Pembahasan 38

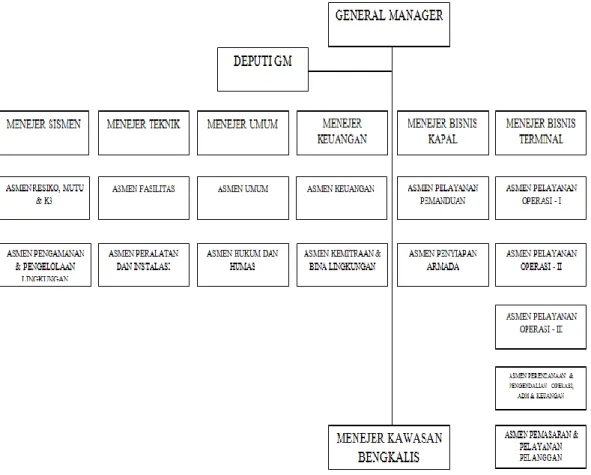

Gambaran Umum Perusahaan 38

Visi dan misi 39

Jasa pelayanan barang 39

Ruang lingkup 40

Penerapan Keselamatan dan Kesehatan Kerja 40

Gambaran Kegiatan Bongkar Muat Peti Kemas 42

Jam kerja 42

Tenaga kerja 43

Gambaran pekerjaan bongkar muat peti kemas 43 Proses Kerja Kegiatan Bongkar Muat Peti Kemas PT. Pelindo I

(Persero) Cabang Dumai 44

Proses bongkar peti kemas 44

Proses muat peti kemas 46

Identifikasi Potensi Bahaya dan Penilaian Risiko Proses Kegiatan

Bongkar Muat Peti Kemas 48

Keterbatasan Penelitian 68

Kesimpulan dan Saran 70

Kesimpulan 70

Saran 74

Daftar Pustaka 75

Lampiran 77

xi

1 Jenis Kecelakaan Kerja Berdasarkan Sektor Industri menurut

Eurostat (1999) dalam Tarwaka (2012) 13

2 Ukuran Kualitatif dari Likelihood 23

3 Ukuran Kualitatif dari Consequences 23

4 Ukuran Kualitatif dari Likelihood 36

5 Ukuran Kualitatif dari Consequences 36

6 Tingkat Risiko 37

7 Identifikasi Potensi Bahaya, Penilaian Risiko dan Rekomendasi

Pengendalian pada Proses Bongkar Peti Kemas 49

8 Identifikasi Potensi Bahaya, Penilaian Risiko dan Rekomendasi

Pengendalian pada Proses Muat Peti Kemas 55

xii

Daftar Gambar

No Judul Halaman

1 Kerangka berpikir 32

2 Struktur organisasi cabang Pelabuhan Dumai 39

3 Persentase hasil risk rating 62

xiii

1 Daftar Pertanyaan Wawancara I 77

2 Daftar Pertanyaan Wawancara II 80

3 Daftar Pertanyaan Wawancara III 82

4 Surat Survei Pendahuluan 84

5 Surat Izin Penelitian 85

6 Surat Selesai Penelitian 86

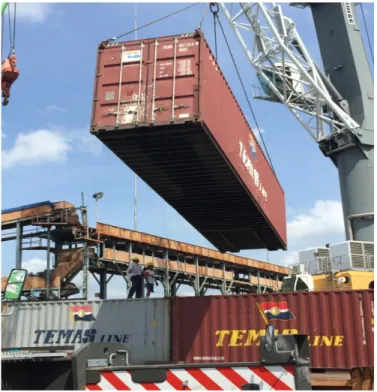

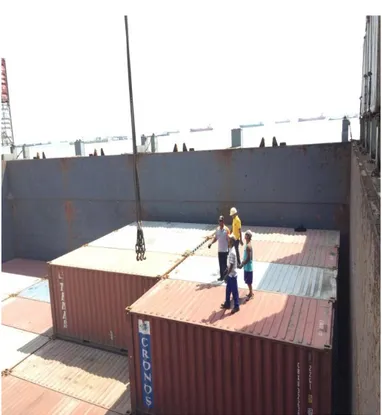

7 Dokumentasi 87

xiv Daftar Istilah

AS/NZS Australian Standard/ New Zealand Standard ILO International Labour Organization

xv

pada tanggal 15 Januari 1997. Penulis merupakan anak kelima dari enam bersaudara, dari pasangan Bapak H. Musnedi Husein, B.E., dan (Almh) Ibu Warti R, S.Pd.

Penulis memulai pendidikan formal di TK Aisyah Muhammadiyah Pekanbaru pada Tahun 2003 dan selesai pada Tahun 2004. Melanjutkan pendidikan di Sekolah Dasar Negeri 011 Pekanbaru pada Tahun 2004 dan selesai pada Tahun 2009. Pada Tahun 2009 penulis melanjutkan pendidikan Sekolah Menengah Pertama di SMP Negeri 4 Pekanbaru dan selesai pada Tahun 2012.

Pada Tahun 2012 penulis melanjutkan pendidikan Sekolah Menengah Atas di SMA Negeri 1 Pekanbaru dan selesai pada Tahun 2015. Pada Tahun 2015 penulis memulai perkuliahan di Fakultas Kesehatan Masyarakat Universitas Sumatera Utara dengan Program Studi Ilmu Kesehatan Masyarakat.

Medan, Agustus 2019

Alfitri Jannati

1 Pendahuluan

Latar Belakang

Seiring berkembangnya zaman, pembangunan industri di Indonesia semakin pesat khususnya pada bidang industri pelabuhan. Menurut Undang- Undang Republik Indonesia Nomor 17 Tahun 2008 tentang Pelayaran, dimana disebutkan pelabuhan yakni tempat yang terdiri dari daratan atau perairan dengan batasan tertentu sebagai tempat kegiatan baik pemerintahan maupun pengusahaan yang digunakan sebagai tempat kapal bersandar, naik turunnya penumpang, dan bongkar muat barang, berupa terminal dan tempat berlabuh kapal yang dilengkapi dengan fasilitas keselamatan dan keamanan pelayaran dan kegiatan lain sebagai penunjang pelabuhan serta sebagai tempat perpindahan intra dan antarmoda transportasi. Sedangkan itu pelabuhan memiliki peranan yang sangat penting dan strategis untuk pertumbuhan industri dan perdagangan, dimana dimanfaatkan sebagai pintu gerbang kegiatan perekonomian dan tempat kegiatan moda transportasi, serta sebagai ladang usaha yang dapat memberikan kontribusi bagi pembangunan ataupun perdagangan dalam rangka mewujudkan wawasan nusantara dan kedaulatan negara. Pada dasarnya pelayanan pelabuhan berupa tempat distribusi, produksi, dan kosolidasi muatan atau barang (UU RI, 2008).

Kegiatan jasa pelayanan barang pada angkutan di perairan pelabuhan yaitu kegiatan bongkar muat barang, sebagaimana dimaksud dalam Peraturan Pemerintah Republik Indonesia Nomor 20 Tahun 2010 tentang Angkutan di Perairan pada pasal 80 ayat 1 yang berbunyi usaha yang bergerak pada bidang

bongkar dan muat barang di pelabuhan yakni meliputi kegiatan stevedoring, cargodoring, dan receiving/delivery dimana ini merupakan kegiatan usaha bongkar muat barang (PP RI, 2010).

PT. Pelindo adalah perusahaan Badan Usaha Milik Negara yang mempunyai tugas sebagai pengelola serta operator jasa kepelabuhan untuk melancarkan segala proses perdagangan. PT. Pelindo memiliki beberapa wilayah operasi di seluruh Indonesia ditandai dengan angka romawi yaitu PT. Pelindo I, II, III, dan IV. PT. Pelindo I Cabang Dumai menyediakan fasilitas pelayanan jasa pelayanan bongkar muat kapal. Dumai adalah sebuah kota yang ada di Provinsi Riau dimana letaknya sangat strategis yang berdekatan dengan Selat Malaka serta salah satu pelabuhan strategis untuk kawasan perdagangan Internasional.

Perusahaan ini terdiri atas 4 dermaga dan 1 dermaga penumpang, yaitu diantaranya Dermaga A memiliki panjang 350 meter yang digunakan untuk general cargo. Dermaga B memiliki panjang 500 meter yang digunakan untuk loading/unloading CPO (crude palm oil) serta turunannya. Dermaga C memiliki panjang 400 meter yang digunakan untuk kapal container dan komoditi curah kering. Serta dermaga D/beaching digunakan untuk barang harian/komoditi rakyat lainnya. Salah satu dermaga yang berperan penting untuk ekspor minyak kelapa sawit terdapat pada Dermaga B yang juga merupakan dermaga khusus (dedicated berth) untuk curah cair (CPO dan turunannya). Muatan curah berbentuk cairan yang diangkut dengan menggunakan kapal-kapal khusus yaitu kapal tanker merupakan muatan curah cair atau biasa disebut liquid bulk cargo. Contoh pada umumnya adalah crude palm oil (CPO)/minyak kelapa sawit mentah dan

3

turunannya. Pelindo I melakukan yang terbaik karena menilai bisnis pelabuhan curah cair di Riau sangat menguntungkan, dengan potensi ekspor CPO yang hingga mencapai sekitar 13 juta ton per tahun. Dimana Pelabuhan Dumai merupakan pelayanan ekspor CPO terbanyak dan terbesar di Indonesia (Manual Perusahaan PT. Pelindo I Cabang Dumai).

Kebijakan perusahaan dijabarkan secara umum terhadap penyediaan jasa pada pedoman perusahaan, yaitu bagaimana memberikan terus menerus pelayanan yang terbaik bagi pengguna jasa. Dam hal ini melalui perbaikan yang bersinergi dan peningkatan Keselamatan dan Kesehatan Kerja (K3) serta kinerja lingkungan untuk seluruh pegawai dan pihak-pihak yang terkait selama berada di Pelindo I (Persero) Cabang Dumai (Manual Perusahaan PT. Pelindo I Cabang Dumai).

Penerapan sistem manajemen K3 di perusahaan bersifat wajib. Dimana dijelaskan pada Peraturan Pemerintah Republik Indonesia Nomor 50 Tahun 2012 tentang Penerapan Sistem Manajemen Keselamatan dan Kesehatan Kerja (SMK3), sebagaimana dimaksud dalam pasal 3 ayat (1) yaitu:

1. Penetapan kebijakan

2. Perencanaan keselamatan dan kesehatan kerja

3. Pelaksanaan rencana keselamatan dan kesehatan kerja

4. Pemantauan dan evaluasi kinerja keselamatan dan kesehatan kerja 5. Peninjauan dan peningkatan kinerja SMK3

Pada pasal 7 ayat (2) dijelaskan untuk menyusun kebijakan, pengusaha harus melakukan tinjauan awal kondisi K3 meliputi;

1. Identifikasi potensi bahaya, penilaian dan pengendalian risiko

2. Perbandingan penerapan K3 dengan perusahaan dan sektor lain yang lebih

baik

3. Peninjauan sebab akibat kejadian yang membahayakan

4. Kompensasi dan gangguan serta hasil penilaian sebelumnya yang berkaitan dengan keselamatan

5. Penilaian efisiensi dan efektivitas sumber daya yang disediakan (PP RI, 2012).

Menurut OHSAS 18001, manajemen K3 adalah upaya terpadu untuk mengelola risiko yang ada dalam aktivitas perusahaan yang dapat mengakibatkan cedera pada manusia, kerusakan atau gangguan terhadap bisnis perusahaan.

Manajemen risiko terbagi atas 3 bagian yaitu Hazard Identification, Risk Assessment And Risk Control atau biasa disebut HIRARC (Ramli, 2010).

HIRARC yakni merupakan proses identifikasi potensi bahaya dalam aktifitas rutin dan non rutin yang dapat terjadi dalam suatu proses kegiatan di perusahaan, kemudian dapat dilakukan penilaian risiko dari potensi bahaya yang muncul dalam proses kegiatan tersebut. Setelahnya dapat dibuat program pengendalian yang bertujuan untuk meminimalisir tingkat kejadian risiko dari yang tinggi ke tingkat yang lebih rendah agar mencegah kejadian kecelakaan yang dapat terjadi.

Perencanaan yang baik merupakan implementasi K3 dimulai dari identifikasi bahaya, penilaian risiko hingga pengendalian. Kemudian HIRARC dapat menentukan arah penerapan K3 dalam perusahaan yang mana dapat dijadikan perusahaan untuk menyelesaikan masalahnya sendiri terutama terkait pada manejemen K3 di perusahaan (Ramli, 2010).

Peraturan Pemerintah Republik Indonesia Nomor 50 Tahun 2012 tentang Penerapan Sistem Manajemen Keselamatan dan Kesehatan Kerja pada pasal 11

5

ayat 4 menjelaskan hal-hal yang berkaitan dalam potensi yang menimbulkan kerusakan, kecelakaan, kebakaran maupun peledakan, pencemaran yang terjadi dimana-mana, penyakit akibat kerja hingga gangguan-gangguan lainnya ini disebut potensi bahaya (PP RI, 2012).

Menurut Hotmauly (2012) dalam penelitiannya mengenai gambaran pelaksanaan manajemen risiko keselamatan terminal peti kemas di Tanjung Priuk menyebutkan bahwa hasil penelitian mengenai konteks manajemen risiko mendapat nilai 4,17 dari skala 6 yang tergolong dalam kategori medium, dikarenakan masih terdapat beberapa kekurangan dari faktor kriteria penilaian dan tim pelaksana.

Terdapat jenis bahaya dalam kehidupan sehari-hari. Sebagai contoh di rumah kita terdapat beberapa jenis bahaya di setiap sudut seperti ruang makan, ruang tamu, dapur, kamar tidur, kamar mandi bahkan halaman rumah. Kecelakaan apa saja bisa terjadi di rumah, misalnya terpeleset ataupun terjatuh di tangga dan lantai yang licin, terkena pisau pada saat memasak, hingga terjadi cedera pada saat ledakan dari kompor gas rumah tangga. Begitu pula halnya di tempat kerja, tidak dipungkiri lebih banyak jenis potensi bahaya yang dapat terjadi, mulai dari bahaya kimia misalnya zat-zat beracun, bahaya listrik yang berasal dari sumber energi listrik, bahaya fisik yaitu getaran, bising, panas, tekanan, pencahayaan, serta radiasi. Ditemukannya bahaya biologi dalam industri makanan, pertanian serta farmasi dan lain sebagainya. Dan terakhir bahaya mekanik bersumber dari peralatan mekanis misalnya mesin-mesin, hal ini dapat menimbulkan terjadinya cedera yaitu tersayat, terpotong hingga terjepit (Tarwaka, 2012).

Pada dasarnya beban pasti akan dirasakan pada setiap pekerjaan. Pekerjaan berat seperti buruh bongkar muat barang di pelabuhan, merasakan lebih banyak beban fisik daripada mental maupun sosial (Suma’mur, 2013). Penyebab kecelakaan kerja yang tidak memenuhi syarat keselamatan yaitu tindakan manusia (unsafe human acts) dan kondisi tidak aman (unsafe conditions). Pada kecelakaan kerja faktor mekanis dan juga faktor kimiawi yang penanganannya tidak dilakukan dengan aman biasanya lebih tampil sebagai penyebab. Kecelakaan kerja dapat mengenai dan atau mencederai dan atau menyebabkan cacat pada anggota badan yaitu bagian/organ tubuh seperti tangan, kaki, hidung, telinga, mata, leher, dada, perut, alat kelamin, paru, jantung, usus, otak, dan lain sebagainya.

Sebagaimana halnya cacat kecelakaan kerja maka terjadi cacat jika adanya penyakit yang diakibatkan oleh pekerjaan atau lingkungan kerja. Suatu kejadian yang tidak diharapkan tiba-tiba terjadi dan tidak terduga serta yang dapat mengakibatkan cedera pada tenaga kerja merupakan pengertian dari kecelakaan kerja (Suma’mur, 2013).

Menurut Ihsan (2016) dalam penelitiannya mengenai analisis risiko K3 dengan metode HIRARC pada area produksi PT. Cahaya Murni Andalas Permai di Padang, dengan nilai 11% menyatakan berpengaruh dan faktor lemahnya pengawasan 16% menyatakan berpengaruh yang menunjukkan kecelakaan kerja pada faktor material dan peralatan. Hasil rata-rata penilaian risiko menunjukkan bahwa berada pada level risiko low dengan dua kecelakaan moderate yaitu tergores peralatan. Ini membuktikan bahwa kecelakaan kerja dapat berpengaruh dari peralatan hingga pengawasan kegiatan.

7

Risiko pada pekerja TKBM (tenaga kerja bongkar muat) sangat tinggi terhadap terjadinya kecelakan kerja. Berdasarkan observasi saat survei pendahuluan pelaksanaan kegiatan usaha bongkar muat barang yang dilakukan tenaga kerja bongkar muat (TKBM) dan dibantu oleh alat bongkar muat (ABM).

Pekerjaannya meliputi angkat, bongkar dan muat barang. Dari banyaknya kegiatan yang lain, pekerjaan bongkar muat barang ini termasuk pekerjaan yang sangat rentan terhadap terjadinya kecelakaan kerja hingga penyakit yang diakibatkan oleh pekerjaan. Kondisi lingkungan kerja yang tidak ergonomis dapat memberikan beban tambahan bagi tenaga kerja karena pekerjaan ini merupakan pekerjaan fisik yang berat. Masalah-masalah yang mungkin sering terjadi dapat menjadikan pekerja stres dan menurunnya produktivitas kerja apabila tidak dikendalikan dengan baik dan bahkan dapat mengakibatkan gangguan kenyamanan, keselamatan dan kesehatan pekerja.

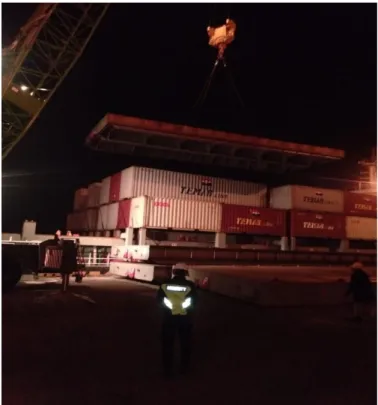

Penelitian ini dilakukan pada dermaga C atau biasa disebut dermaga serbaguna (multi purpose) yang terdapat banyak kegiatan bongkar muat seperti peti kemas, ampas, pupuk, semen, dan general cargo. Pekerjaan bongkar muat peti kemas memiliki faktor risiko yang tinggi. Alur kegiatannya adalah dimulai dari kapal bersandar di pelabuhan, barang langsung dihitung sesuai manifestnya dengan mempersiapkan tenaga kerja bongkar muat, alat-alat bongkar muat seperti headtruck dan crane untuk pembongkaran peti kemas, kegiatan ini disebut stevedoring. Kemudian setelah pembongkaran dari kapal kedalam truk lalu diletakkan di container yard atau lapangan penumpukan, kegiatan ini dinamakan cargodoring. Terakhir setelah barang ditumpuk di container yard, kemudian

diambil sama pemilik barang dari container yard ke tujuannya masing-masing, yang mana ini dinamakan kegiatan receiving. Terdapat 3 jenis container pada kegiatan bongkar muat peti kemas. Pertama container ukuran 20 feet dengan ukuran luar 20’ x 8’ x 8,6’ atau 6.058 x 2.438 x 2.591m, ukuran dalam 5.919 x 2.340 x 2.380 m, dengan kapasitas 22 ton. Kedua container ukuran 40 feet dengan ukuran luar 40’ x 8’ x 8,6’ atau 12.192 x 2.438 x 2.591m, ukuran dalam 12.045 x 2.309 x 2.379m, dengan kapasitas 27 ton. Ketiga container ukuran 45 feet dengan ukuran luar 40’ x 8’ x 9,6’ atau 12.192 x 2.438 x 2.684m, dengan kapasitas 29 ton. Lama estimasi kapal container yang dibongkar dan muat dalam satu kapal biasanya memerlukan waktu 8-24 jam tergantung banyaknya barang yang masuk.

Jumlah container pada saat satu kali bongkar ataupun muat berkisar dari 60-120 box, dimana perusahaan mempunyai standar target 11 box/ jam nya.

Khusus kegiatan bongkar muat peti kemas di Pelabuhan PT. Pelindo I Cabang Dumai yang terletak di Dermaga C, dimana tenaga kerjanya terbagi pada dua tempat yakni di dermaga dan di lapangan penumpukan dengan dibantu oleh alat bongkar muat seperti headtruck dan mobil crane. Di dermaga berjumlah 20 orang yang terdiri dari 1 orang supervisi yang bertugas mengawasi seluruh kegiatan dimulai dari bongkar hingga muat, 12 buruh TKBM, 2 orang operator alat yang diawasi oleh 2 orang foreman sebagai mandor dan 3 orang tallyman yang bertugas mencatat penomoran pada container yang dibongkar dan dimuat untuk pelaporan. Di lapangan penumpukan berjumlah 4 orang yang terdiri dari 2 orang operator alat yang diawasi oleh 1 orang foreman dan 1 orang tallyman.

Sehingga setiap kegiatan bongkar muat peti kemas membutuhkan pekerja sebanyak 24 orang.

9

Kegiatan bongkar muat peti kemas mempunyai banyak potensi-potensi bahaya yang menyebabkan terjadinya kecelakaan kerja, seperti halnya pada saat bongkar container dari kapal ke truk dengan menggunakan crane, beberapa buruh TKBM yang tidak mengenakan helm pelindung kepala sehingga dapat terjadi kecelakaan kerja yang disebabkan oleh human error yaitu karena operator yang mengantuk. Kerusakan pada alat bongkar muat juga sering terjadi misalnya crane rusak atau slingnya terkelupas, dalam hal ini juga dapat menyebabkan kecelakaan kerja jika tidak dilakukan pengecekan pada alat sebelum digunakan. Untuk itu perlu diadakan penelitian lebih lanjut mengenai analisis identifikasi bahaya dan menilai risiko kecelakaan kerja serta membuat pengendalian pada kegiatan kerja bongkar muat peti kemas di Pelabuhan PT. Pelindo I (Persero) Cabang Dumai dengan mengobservasi secara langsung terhadap pekerja.

Perumusan Masalah

Berdasarkan latar belakang, yang menjadi permasalahan dalam penelitian ini adalah untuk melihat bagaimana potensi-potensi bahaya dan risiko tertinggi yang dihadapi pekerja pada kegiatan bongkar muat peti kemas yang terletak di Dermaga C Pelabuhan PT.Pelindo I (Persero) Cabang Dumai Tahun 2019.

Tujuan Penelitian

Tujuan umum. Tujuan penelitian ini yaitu untuk menganalisis potensi- potensi bahaya dan risiko yang dapat diketahui pada kegiatan bongkar muat peti kemas di Pelabuhan PT. Pelindo I (Persero) Cabang Dumai Tahun 2019 dan dengan menggunakan metode HIRARC (Hazard Identification Risk Assassment And Risk Control).

Tujuan khusus. Tujuan khusus dalam penelitian ini adalah:

1. Mengidentifikasi sumber bahaya pada kegiatan bongkar muat peti kemas.

2. Memberikan penilaian risiko dari sumber-sumber bahaya yang ada dari setiap proses pada kegiatan bongkar muat peti kemas.

3. Membuat perencanaan untuk langkah-langkah pengendalian terhadap sumber bahaya yang ditemukan pada setiap proses kegiatan bongkar muat peti kemas.

Manfaat Penelitian

Manfaat penelitian ini adalah sebagai berikut:

1. Hasil penelitian ini dapat bermanfaat bagi peneliti untuk dapat mengaplikasikan ilmu kesehatan masyarakat khususnya ilmu Kesehatan dan Keselamatan Kerja (K3) serta dapat mengasah kemampuan dan pengetahuan mengenai identifikasi potensi bahaya, menilai risiko serta menentukan strategi pengendalian terhadap risiko kegiatan bongkar muat peti kemas dengan menggunakan metode HIRARC.

2. Sebagai bahan masukan bagi perusahaan untuk memperhatikan lebih lanjut para pekerja kegiatan bongkar muat peti kemas terkait potensi-potensi bahaya dan risikonya agar tidak terjadi kecelakaan kerja dan menghindari penyakit yang diakibatkan oleh pekerjaan.

3. Sebagai bahan acuan tambahan kepada para pekerja kegiatan bongkar muat peti kemas untuk mengenali potensi-potensi bahaya yang ada di lingkungan kerja pelabuhan agar dapat terhindar dari risiko kecelakaan kerja.

11

Tinjauan Pustaka

Kegiatan Bongkar Muat

Kegiatan bongkar muat barang merupakan kegiatan bongkar muat barang dari dan ke kapal yang dilakukan melalui dermaga, gudang dan lapangan penumpukan di pelabuhan.Tenaga kerja bongkar muat adalah personil atau buruh yang bekerja untuk membawa barang bongkar muat, dari dan ke kapal (Kementerian Perhubungan RI, 2012).

Macam-Macam Kegiatan Bongkar Muat

Menurut Peraturan Pemerintah Republik Indonesia Nomor 20 Tahun 2010 tentang Angkutan di Perairan, usaha bongkar muat barang di pelabuhan meliputi kegiatan antara lain:

1. Stevedoring

Stevedoring merupakan kegiatan pekerjaan membongkar barang dari kapal ke dermaga/tongkang/truk atau memuat barang dari dermaga/tongkang/truk ke dalam palka kapal sampai tersusun di dalam palka dengan menggunakan derek kapal atau derek darat.

2. Cargodoring

Cargodoring adalah merupakan kegiatan melepaskan barang dari sling, tali/jala-jala (ex takle) di dermaga dan mengangkut dari dermaga ke gudang/

lapangan penumpukan barang atau sebaliknya.

3. Receiving/delivery

Receiving/delivery merupakan kegiatan pekerjaan memindahkan barang dari timbunan/tempat penumpukan di gudang/lapangan penumpukan dan

menyerahkan sampai tersusun di atas kendaraan yang merapat di pintu gudang/lapangan penumpukan dan atau sebaliknya (PP RI, 2010).

Kecelakaan Kerja

Pengertian kecelakaan kerja. Kecelakaan kerja yaitu suatu kejadian yang tidak diinginkan, terjadi secara tiba-tiba dan tidak terduga, serta dapat menyebabkan cedera bagi tenaga kerja yang mengalaminya (Suma’mur, 2013).

Menurut Tarwaka (2012) kecelakaan kerja merupakan suatu kejadian yang jelas tidak dikehendaki dan sering kali tidak terduga semula yang dapat menimbulkan kerugian baik waktu, harta benda atau properti maupun korban jiwa yang terjadi di dalam suatu proses kerja industri atau yang berkaitan dengannya.

Adapun menurut Tarwaka (2012) sebab utama dari kejadian kecelakaan kerja yaitu adanya faktor dan persyaratan K3 yang belum dilaksanakan secara benar, meliputi antara lain;

1. Faktor manusia (unsafe action) yaitu tindakan tidak aman yang merupakan tindakan berbahaya dari para tenaga kerja yang mungkin dilatarbelakangi oleh berbagai sebab seperti; kekurangan pengetahuan dan keterampilan, ketidakmampuan untuk bekerja secara normal, ketidakfungsian tubuh karena cacat yang tidak nampak, kelelahan dan kejenuhan, sikap dan tingkah laku yang tidak aman, kebingungan dan stress karena prosedur kerja yang baru belum dapat dipahami, belum menguasai peralatan atau mesin-mesin baru, penurunan konsentrasi, sikap masa bodoh, kurang motivasi kerja, kurang adanya kepuasan kerja, dan sikap kecendrungan mencelakai diri sendiri.

13

2. Faktor lingkungan (unsafe conditions) yaitu kondisi tidak aman dari;

lingkungan dan tempat kerja, proses kerja, sifat pekerjaan dan sistem kerja.

Lingkungan dalam artian luas dapat diartikan tidak saja lingkungan fisik tetapi juga faktor-faktor yang berkaitan dengan penyediaan fasilitas, pengalaman manusia yang lalu maupun sesaat sebelum bertugas, pengaturan organisasi kerja, hubungan antar pekerja, kondisi ekonomi dan politik yang bisa mengganggu konsentrasi.

3. Faktor manusia-mesin (unsafe man-machine). Interaksi manusia dan sarana pendukung kerja merupakan sumber penyebab kecelakaan. Apabila interaksi antara keduanya tidak sesuai maka akan menyebabkan terjadinya suatu kesalahan yang mengarah pada terjadinya kecelakaan kerja.

Jenis kecelakaan kerja. Menurut ILO (International Labour Organization) 1980 dalam Tarwaka (2012), kecelakaan kerja industri diklasifikasikan menurut lokasi kejadian kecelakaan, jenis kecelakaan, agen penyebab atau objek kerja, dampak atau akibat cedera, jenis pekerjaan tertentu, penyimpangan dari keadaan normal dan lokasi tubuh yang terluka.

Dibawah ini beberapa jenis kecelakaan kerja yang biasa terjadi di sektor industri:

Tabel 1

Jenis Kecelakaan Kerja Berdasarkan Sektor Industri menurut Eurostat (1999) dalam Tarwaka (2012)

Sektor Industri Jenis Kecelakaan Kerja

Manufaktur: produksi metal dan sejenisnya

1. Terjepit, terlindas 2. Teriris, terpotong 3. Jatuh terpeleset

(bersambung)

Tabel 1

Jenis Kecelakaan Kerja Berdasarkan Sektor Industri menurut Eurostat (1999) dalam Tarwaka (2012)

Sektor Industri Jenis Kecelakaan Kerja

4. Tindakan yang tidak benar 5. Tertabrak

6. Berkontak dengan bahan berbahaya

7. Terjatuh, terguling

8. Kejatuhan barang dari atas 9. Terkena benturan keras

Terkena barang yang runtuh, roboh

Manufaktur: pabrik elektronik dan sejenisnya

1. Teriris, terpotong 2. Terlindas, tertabrak

3. Berkontak dengan bahan kimia 4. Kebocoran gas

Menurunnya daya pendengaran dan daya penglihatan

Petrokimia:

Seperti; minyak dan produksi batubara, produksi karet, produksi plastik dan lain-lain

1. Terjepit, terlindas

2. Teriris, terpotong, tergores 3. Jatuh terpleset

4. Tindakan yang tidak benar 5. Tertabrak

6. Terkena benturan keras Kontruksi bangunan 1. Jatuh terpeleset

2. Kejatuhan barang dari atas 3. Terinjak

4. Terkena barang yang runtuh, roboh

5. Kontak dengan suhu panas, suhu dingin

6. Terjatuh, terguling 7. Terjepit, terlindas 8. Tertabrak

9. Tindakan yang tidak benar 10. Terkena benturan keras

Kerugian akibat kecelakaan kerja. Setiap kecelakaan merupakan malapetaka, kerugian, dan kerusakan kepada manusia, harta benda atau properti dan proses produksi. Implikasi yang berhubungan dengan kecelakaan berupa gangguan kinerja perusahaan dan penurunan keuntungan perusahaan. Pada

15

umumnya kerugian akibat kecelakaan kerja cukup besar dan dapat mempengaruhi upaya peningkatan produktivitas kerja perusahaan (Tarwaka, 2012).

Menurut Ramli (2010), secara garis besar kerugian akibat kecelakaan kerja dapat di kelompokkan menjadi:

1. Kerugian atau biaya langsung (direct costs)

Kerugian langsung yaitu kerugian akibat kecelakaan yang langsung dirasakan dan membawa dampak terhadap organisasi seperti berikut:

a. Biaya pengobatan dan kompensasi

Kecelakaan menyebabkan cedera, baik cedera ringan, berat, cacad atau menimbulkan kematian. Cedera ini akan mengakibatkan tidak mampu menjalankan tugasnya dengan baik sehingga mempengaruhi produktivitas.

Jika kecelakaan terjadi perusahaan harus mengeluarkan biaya pengobatan dan tunjangan kecelakaan sesuai dengan ketentuan berlaku.

b. Kerusakan sarana produksi

Kerugian langsung lainnya yaitu kerusakan sarana produksi akibat kecelakaan seperti kebakaran, peledakan, dan kerusakan. Perusahaan harus mengeluarkan biaya untuk perbaikan kerusakan.

2. Kerugian atau biaya tidak langsung atau terselubung (indirect costs)

Disamping kerugian langsung, kecelakaan juga menimbulkan kerugian tidak langsung antara lain:

a. Kerugian jam kerja

Kegiatan akan terhenti sementara untuk membantu korban yang cedera, penanggulangan kejadian, perbaikan kerusakan dan penyelidikan kejadian jika terjadinya kecelakaan. Kerugian jam kerja akan hilang akibat

kecelakaan yang jumlahnya cukup besar dapat mempengaruhi produktivitas.

b. Kerugian produktivitas

Perusahaan tidak dapat berproduksi sementara waktu sehingga kehilangan peluang untuk mendapat keuntungan, yang diakibatkan oleh kerusakan dan cedera para pekerja.

c. Kerugian sosial

Jika terjadi kecelakaan besar seperti bocoran, peledakan atau kebakaran, masyarakat sekitar kejadian akan turut panik bahkan dapat menjadi korban. Sehingga keluarga menjadi menderita karena kehilangan sumber kehidupan.

d. Citra dan kepercayaan konsumen

Citra organisasi sangat penting dalam menentukan kemajuan suatu usaha.

Kecelakaan yang terjadi menimbulkan citra negatif bagi organisasi karena dinilai tidak peduli keselamatan, tidak aman dan merusak lingkungan.

Sebaliknya perusahaan yang peduli K3 akan dihargai dan memperoleh kepercayaan dari masyarakat dan penanam modal.

Pencegahan kecelakaan kerja. Menurut Tarwaka (2012) pencegahan kecelakaan kerja pada umumnya merupakan upaya untuk mencari penyebab dari suatu kecelakaan dan bukan mencari siapa yang salah. Dengan mengetahui dan mengenal penyebab kecelakaan maka dapat disusun suatu rencana pencegahannya, pada hakekatnya merupakan rumusan dari suatu strategi bagaimana menghilangkan atau mengendalikan potensi bahaya yang sudah

17

diketahui. Secara sederhana, langkah dasar pencegahan kecelakaan kerja meliputi;

adanya dukungan manajemen, mencari data dan fakta, menganalisa penyebab kecelakaan, membuat rekomendasi perbaikan dan mengimplementasikan rekomendasi perbaikan.

Berikut merupakan tahapan-tahapan yang harus dipahami dan dilakukan berkaitan dengan keselamatan kerja dalam rangka pencegahan kecelakaan kerja;

1. Identifikasi masalah dari kondisi tidak aman, meliputi; pengenalan jenis pekerjaan yang mengandung risiko terjadinya kecelakaan, pengenalan komponen peralatan dan bahan-bahan berbahaya yang digunakan dalam proses kerja, lokasi pelaksanaan pekerjaan, sifat dan kondisi tenaga kerja yang menangani pekerjaan, perhatian manajemen terhadap kecelakaan, dan sarana peralatan pencegahan dan pengendalian yang tersedia.

2. Penyelidikan kecelakaan (analisa kecelakaan).

3. Pemahaman azas-azas pencegahan kecelakaan.

4. Perencanaan dan pelaksanaan (Tarwaka, 2012).

Identifikasi Bahaya

Upaya sistematis untuk mengetahui potensi bahaya yang ada di lingkungan kerja. Dengan mengetahui sifat dan karakteristik bahaya, dapat lebih berhati-hati, waspada dan melakukan langkah-langkah pengamanan agar tidak terjadi kecelakaan (Ramli, 2010).

Konsep bahaya. Sebelum dilakukan identifikasi bahaya, harus memahami pengertian dan konsep bahaya karena risiko berkaitan langsung dengan bahaya (hazard). Bahaya merupakan segala sesuatu situasi atau tindakan yang berpotensi

menimbulkan kecelakaan atau cedera pada manusia, kerusakan atau gangguan lainnya. Karena hadirnya bahaya maka diperlukan upaya pengendalian bahaya agar tidak menimbulkan akibat yang merugikan. Sumber bahaya mengandung risiko yang dapat menimbulkan insiden terhadap manusia, lingkungan ataupun properti. Besarnya kemungkinan suatu bahaya yang dapat menimbulkan kecelakaan serta besarnya keparahan yang dapat diakibatkannya merupakan gambaran dari risiko. Besarnya risiko ditentukan oleh berbagai faktor seperti besarnya paparan, lokasi, pengguna, kuantiti serta kerentanan unsur yang terlibat.

Oleh karena itu suatu risiko digambarkan sebagai peluang dan kemungkinan (probability). Suatu bahaya untuk menghasilkan kecelakaan serta tingkat keparahan yang dapat ditimbulkan jika kecelakaan terjadi (severity). Maka konsep keselamatan kerja memiliki sasaran utama mengendalikan atau menghilangkan bahaya sehingga secara otomatis risikonya dapat dikurangi atau dihilangkan (Ramli, 2010).

Jenis bahaya. Ramli (2010) mengklasifikasikan jenis bahaya sebagai berikut:

1. Bahaya mekanis

Bahaya mekanis bersumber dari peralatan mekanis atau benda bergerak dengan gaya mekanika baik yang digerakkan secara manual maupun dengan penggerak. Misalnya mesin sinso, bubut, gerinda, tempa dan lain-lain. Bagian yang bergerak pada mesin mengandung bahaya seperti gerakan mengebor, memotong, menempa, menjepit, menekan dan bentuk gerakan lainnya.

Gerakan mekanis ini dapat menimbulkan cedera atau kerusakan seperti tersayat, terjepit, terpotong, atau terkupas.

19

2. Bahaya listrik

Di lingkungan kerja banyak ditemukan bahaya listrik, mulai dari jaringan sampai pelaratan kerja dan mesin. Energi listrik yang diakibatkan seperti bahaya kebakaran, sengatan listrik, dan hubungan singkat arus listrik.

3. Bahaya fisis

Bahaya yang berasal dari faktor fisis antara lain:

a. Bising, dapat mengakibatkan bahaya ketulian atau kerusakan indera pendengaran

b. Tekanan c. Getaran

d. Suhu panas atau dingin e. Cahaya atau penerangan

f. Radiasi dari bahan radioaktif, sinar ultra violet atau infra merah 4. Bahaya biologis

Potensi bahaya ini ditemukan dalam industri makanan, farmasi, pertanian dan kimia, pertambangan, minyak dan gas bumi.

Sumber bahaya. Bahaya di tempat kerja timbul karena interaksi antara unsur-unsur produksi yaitu manusia, peralatan, material, proses atau metoda kerja.

Dalam proses produksi tersebut terjadi kontak antara manusia dengan mesin, material, lingkungan kerja yang diakomodir oleh proses atau prosedur kerja.

Karena itu, sumber bahaya dapat berasal dari unsur-unsur produksi tersebut, yaitu manusia, peralatan, material, proses serta sistem dan prosedur. Potensi bahaya merupakan segala sesuatu yang mempunyai kemungkinan mengakibatkan kerugian baik pada harta benda, lingkungan maupun manusia (Ramli, 2010).

Menurut Tarwaka (2012) sumber bahaya dapat diklasifikasikan sebagai berikut:

1. Manusia

Hasil penelitian menunjukkan 80-85% kecelakaan disebabkan oleh kelalaian atau kesalahan manusia. Kecelakaan tersebut disebabkan oleh perencana pabrik oleh kontraktor yang membangun, pimpinan kelompok, pelaksana atau petugas yang melakukan pemeliharaan mesin dan peralatan.

2. Peralatan

Kecelakaan dapat terjadi apabila tidak digunakan dengan semestinya, tidak ada latihan tentang penggunaan alat tersebut, tidak dilengkapi dengan perlindungan dan pengamanan, serta tidak ada perawatan atau pemeriksaan.

Perawatan dan pemeriksaan diadakan menurut kondisi agar bagian-bagian mesin atau alat-alat yang berbahaya dapat dideteksi sedini mungkin.

3. Lingkungan

Faktor-faktor bahaya lingkungan menurut beberapa sumber, antara lain:

a. Faktor fisik, seperti penerangan, suhu udara, kelembaban, cepat rambat udara, suara, vibrasi mekanis, radiasi, tekanan udara, dan lain-lain.

b. Faktor kimia, seperti gas, uap, debu, kabut, asap, awan, cairan, dan benda- benda padat.

c. Faktor biologi, baik golongan hewan maupun tumbuhan.

d. Faktor fisiologis, seperti konstruksi mesin, sikap, dan cara kerja.

e. Faktor mental-psikologis, yaitu susunan kerja, hubungan di antara pekerja atau dengan pengusaha, pemeliharaan kerja dan sebagainya.

21

4. Cara atau sikap kerja

a. Cara mengangkat dan mengangkut yang salah.

b. Posisi tubuh yang tidak benar.

c. Tidak menggunakan alat pelindung diri.

d. Lingkungan kerja yang terlalu panas.

e. Menggunakan alat atau mesin yang tidak sesuai dengan peraturan.

f. Keadaan mesin-mesin, perlengkapan dan peralatan kerja serta bahan- bahan.

Tujuan identifikasi bahaya. Identifikasi bahaya yaitu landasan dari program pencegahan kecelakaan atau pengendalian risiko. Tanpa mengenal adanya bahaya, maka risiko tidak dapat ditentukan sehingga upaya pencegahan dan pengendalian risiko tidak dapat dijalankan (Ramli, 2010).

Menurut Ramli (2010) identifikasi bahaya memberikan berbagai manfaat antara lain:

1. Mengurangi peluang kecelakaan

Menurut Dupont yang dikutip dari Ramli (2010), rasio kecelakaan adalah 1 : 30 : 300 : 3000 : 30.000 yang artinya untuk setiap 30.000 bahaya atau tindakan tidak aman atau kondisi tidak aman, akan terjadi 1 kali kecelakaan fatal, 30 kali kecelakaan berat dan 300 kali kecelakaan serius dan 3000 kecelakaan ringan. Berdasarkan rasio ini dapat dilihat bahwa dengan mengurangi sumber penyebab kecelakaan yang menjadi dasarnya, maka peluang untuk terjadinya kecelakaan dapat diturunkan. Oleh karena itu harus diupayakan mengidentifikasi seluruh sumber bahaya dengan memperhatikan kondisi tidak aman dan perilaku tidak aman.

2. Memberikan pemahaman bagi semua pihak (pekerja-manajemen dan pihak terkait) mengenai potensi bahaya dari aktivitas perusahaan sehingga dapat meningkatkan kewaspadaan dalam menjalankan kegiatan di tempat kerja.

3. Landasan untuk menentukan strategi pencegahan dan pengamanan yang tepat dan efektif.

4. Memberikan informasi yang terdokumentasi mengenai sumber bahaya dalam perusahaan, sehingga dapat memperoleh gambaran mengenai risiko suatu usaha yang akan dilakukan.

Penilaian Risiko

Analisis risiko (risk analysis) dan evaluasi risiko (risk evaluation) merupakan dua tahapan proses penilaian risiko (risk assessment). Kedua tahapan ini penting untuk menentukan langkah dan strategi pengendalian risiko. Analisis risiko adalah untuk menentukan besarnya suatu risiko yang merupakan kombinasi antara kemungkinan terjadinya (kemungkinan atau likelihood) dan keparahan risiko tersebut terjadi (severity atau consequences). Evaluasi risiko untuk menilai apakah risiko tersebut dapat diterima atau tidak, dengan membandingkan terhadap standar yang berlaku, atau kemampuan organisasi untuk menghadapi suatu risiko (Ramli, 2010).

Teknik analisa risiko. Menurut Ramli (2010) analisa risiko adalah untuk menentukan besarnya suatu risiko yang dicerminkan dari kemungkinan dan keparahan yang ditimbulkannya. Banyak teknik yang dapat digunakan untuk melakukan analisis risiko yaitu kualitatif, semi kuantitatif dan kuantitatif.

1. Teknik kualitatif

Metode ini menggunakan matrik risiko yang menggambarkan tingkat dari

23

kemungkinan dan keparahan suatu kejadian yang dinyatakan dalam bentuk rentang dari risiko paling rendah sampai risiko tertinggi. Dilakukan sebagai langkah awal untuk mengetahui risiko suatu kegiatan atau fasilitas dan hanya dapat dilakukan jika data-data yang lengkap tidak tersedia (Ramli, 2010).

Menurut standar AS/NZS 4360 dalam Ramli (2010) kemungkinan atau likelihood diberi rentang antara suatu risiko yang jarang terjadi sampai dengan risiko yang dapat terjadi setiap saat. Untuk keparahan atau consequences dikategorikan antara kejadian yang tidak menimbulkan cedera atau hanya kerugian kecil dan yang paling parah jika dapat menimbulkan kejadian fatal atau kerusakan besar.

Tabel 2

Ukuran Kualitatif dari Likelihood

Level Deskripsi Uraian

1 Almost certain Dapat terjadi setiap saat 2 Likely Kemungkinan terjadi sering 3 Possible Dapat terjadi sekali-sekali 4 Unlikely Kemungkinan terjadi jarang 5 Rare Hampir tidak pernah terjadi

Tabel 3

Ukuran Kualitatif dari Consequences

Level Deskripsi Uraian

1 Insignifant Tidak terjadi cedera, kerugian finansial kecil 2 Minor Cedera ringan, kerugian finansial sedang 3 Moderate Cedera sedang, perlu penanganan medis,

gangguan produksi

4 Major Cedera berat lebih dari satu orang, kerugian besar, gangguan produksi

5 Catastrophic Fatal lebih satu orang, kerugian sangat besar dan dampak luas yang berdampak panjang, terhentinya seluruh kegiatan

2. Teknik semi kuantitatif

Nilai risiko digambarkan dalam angka numerik. Namun nilai ini tidak bersifat absolut. Misalnya risiko A bernilai 2 dan risiko B bernilai 4. Dalam hal ini bukan berarti risiko B secara absolut dua kali lipat dari risiko A. Metode ini dapat menggambarkan tingkat risiko lebih konkrit dibanding metode kualitatif (Ramli, 2010).

3. Teknik kuantitatif

Analisa ini menggunakan perhitungan probabilitas kejadian atau konsekuensinya dengan data numerik dimana besarnya risiko tidak berupa peringkat seperti metode semikuantitatif. Konsekuensi dapat dihitung dengan menggunakan modeling hasil dari kejadian atau kumpulan kejadian atau dengan memperkirakan kemungkinan dari studi eksperimen atau data sekunder/data terdahulu. Sedangkan probabilitas dapat dihitung dari exposure dan probability. Probabilitas dan konsekuensi kemudian dihitung untuk menetapkan risiko yang ada (Ramli,2010).

Peringkat risiko. Setelah semua tahapan kerja diidentifikasi, hasil dari penilaian tersebut selanjutnya dikembangkan matrik atau peringkat risiko yang mengkombinasikan antara kemungkinan dan keparahannya. Sebagai contoh jika kemungkinan terjadinya suatu risiko sangat tinggi, serta akibat yang ditimbulkannya juga sangat parah, maka risiko tersebut digolongkan sebagai risiko tinggi (Ramli, 2010).

Pengendalian Risiko

Pengendalian risiko adalah langkah penting dalam keseluruhan manajemen risiko. Risiko yang telah diketahui besar dan potensi akibatnya harus dikelola

25

dengan tepat, efektif dan sesuai dengan kemampuan dan kondisi perusahaan (Ramli, 2010).

Tujuan pengendalian risiko. Pengendalian risiko dapat dilakukan dengan berbagai cara, misalnya dengan dihindarkan, dialihkan kepada pihak lain, atau dikelola dengan baik. Salah satu bahan pertimbangan dari hasil identifikasi bahaya dan penilaian risiko. Karena itu, dapat lebih berfokus kepada bahaya potensial yang dinilai memiliki risiko tinggi sehingga lebih efektif dan efisien (Ramli,2010).

Menurut OHSAS 18001 dalam Ramli (2010) memberikan pedoman pengendalian risiko yang lebih spesifik untuk bahaya K3 dengan pendekatan sebagai berikut:

1. Eliminasi 2. Substitusi

3. Pengendalian teknis 4. Pengendalian administratif 5. Penggunaan alat pelindung diri

Menurut standar AS/NZS 4360 dalam Ramli (2010), pengendalian risiko secara ginerik dilakukan dengan pendekatan sebagai berikut:

1. Hindarkan risiko dengan mengambil keputusan untuk menghentikan kegiatan atau penggunaan proses, bahan, alat berbahaya.

2. Mengurangi kemungkinan terjadi (reduce likelihood).

3. Mengurangi konsekuensi kejadian (reduce concequences).

4. Pengalihan risiko ke pihak lain (risk transfer).

5. Menanggung risiko yang tersisa. Penanganan risiko tidak mungkin menjamin