ANALISIS PENJADWALAN PRODUKSI FLOWSHOP DENGAN MEMBANDINGKAN METODE HARMONY SEARCH DAN

ALGORITMA NAWAZ, ENSCORE AND HAM (NEH) DI PT. SURYAMAS LESTARI PRIMA

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari

Syarat-Syarat Memperoleh Gelar Sarjana Teknik Industri

Oleh:

NENENG ISNAINI LUBIS NIM. 120403103

D E P A R T E M E N T E K N I K I N D U S T R I F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA MEDAN

2017

KATA PENGANTAR

Puji dan syukur kepada Tuhan yang Maha Kuasa karena atas berkat dan rahmat karunia-Nya, penulis dapat menyelesaikan laporan tugas sarjana ini dengan baik

Tugas sarjana ini merupakan salah satu syarat untuk mendapatkan gelar sarjana teknik di Departemen Teknik Industri, khususnya program studi reguler strata satu, Fakultas Teknik, Universitas Sumatera Utara. Laporan tugas sarjana ini berjudul “Analisis Penjadwalan Produksi Flowshop dengan Membandingkan Metode Harmony Search dan Algoritma Nawaz, Enscore And Ham (NEH) di PT.

Suryamas Lestari Prima.”

Penyusunan laporan tugas sarjana ini diharapkan dapat menambah pengetahuan bagi pembaca. Penulis menyadari bahwa penyusunan laporan ini belum sempurna sehingga diperlukan perbaikan dan penyesuaian lebih lanjut.

Penulis berharap laporan ini dapat bermanfaat bagi pihak yang memerlukannya.

UNIVERSITAS SUMATERA UTARA PENULIS

MEDAN, MARET 2017

UCAPAN TERIMA KASIH

Dalam penyelesaian tugas sarjana ini, penulis mendapat banyak bimbingan dan bantuan dari banyak pihak, maka pada kesempatan ini penulis mengucapkan terima kasih kepada:

1. Ibu Dr. Meilita Tryana Sembiring, ST. MT selaku Ketua Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara, yang telah memberi izin pelaksanaan Tugas Sarjana ini.

2. Bapak Buchari, ST. M.Kes selaku Seketaris Departemen Teknik Industri Universitas Sumatera Utara.

3. Bapak Ir. Ukurta Tarigan, MT selaku Dosen Pembimbing yang telah yang telah memberikan arahan serta meluangkan waktunya untuk membimbing penulis dalam penyelesaian Tugas Sarjana ini.

4. Pak Irawan dan Pak Freddy serta pihak PT. Suryamas Lestari Prima yang telah membantu dalam melaksanakan penelitian dan memudahkan penulis dalam pengumpulan data untuk penulisan laporan Tugas Sarjana ini.

5. Seluruh Dosen Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara yang telah memberikan banyak materi pengajaran selama perkuliahan dan menjadi bekal penulis dalam menyelesaikan penulisan laporan Tugas Sarjana ini.

6. Staf pegawai Teknik Industri, yaitu Bang Nurmansyah, Bang Mijo, Kak Dina, Kak Rahma, dan Kak Ani, yang telah membantu dalam hal penyelesaian administrasi untuk melaksanakan tugas sarjana ini.

7. Kedua orang tua penulis, yaitu Bapak Hazir Lubis dan Ibu Hanisah Hanum serta ketiga adik penulis, yaitu Indah, Padlan, dan Padli, yang senantiasa selalu memberi dukungan kepada penulis baik secara moril maupun materil sehingga laporan Tugas Sarjana ini dapat diselesaikan.

8. Rekan seperjuangan Tugas Akhir di PT. Suryamas Lestari Prima yaitu Imelda N. Nababan dan Blandina A. Panggabean yang banyak membantu dan bekerjasama selama pengerjaan tugas akhir.

9. Teman-teman sahabat Kancil, yaitu Laxhmi, Dessy, Timbul, Mega, Blandina, Tivani dan Vera, yang selalu memberikan motivasi, semangat dan mendoakan penulis.

10. Teman-teman sesama bimbingan Bapak Ir. Ukurta Tarigan, MT yaitu Poly, Merylin, Budi, Arifin, Ronald, Winda, dan Lora yang selalu bersama penulis selama asistensi dengan dosen pembimbing.

11. Teman-teman DUABELATI USU yang telah memberikan dukungan kepada penulis dalam penyelesaian Tugas Sarjana ini.

12. Dan semua pihak yang telah banyak membantu penulis dalam menyelesaikan laporan ini yang tidak dapat disebutkan satu per satu.

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

SERTIIKAT EVALUASI TUGAS SARJANA ... iii

KATA PENGANTAR ... iv

UCAPAN TERIMA KASIH ... v

DAFTAR ISI ... vii

DAFTAR TABEL ... xii

DAFTAR GAMBAR... xvii DAFTAR LAMPIRAN ... xviii

ABSTRAK ... xix

I PENDAHULUAN ... I-1 1.1 Latar Belakang ... I-1 1.2 Rumusan Masalah ... I-5 1.3 Tujuan dan Manfaat Penelitian ... I-6 1.4 Batasan dan Asumsi Penelitian ... I-6 1.5 Sistematika Penulisan Tugas Sarjana... I-7

DAFTAR ISI (Lanjutan)

BAB HALAMAN

II GAMBARAN UMUM PERUSAHAAN ... II-1 2.1 Sejarah Perusahaan ... II-1 2.2 Ruang Lingkup Bidang Usaha ... II-2 2.3 Organisasi dan Manajemen ... II-3 2.3.1. Struktur Organisasi ... II-3 2.3.2. Pembagian Tugas dan Tanggung Jawab ... II-3 III LANDASAN TEORI ... III-1

3.1. Penjadwalan ... III-1 3.1.1. Tujuan Penjadwalan... III-2 3.1.2. Beberapa Definisi dalam Penjadwalan ... III-3 3.1.3. Aturan Prioritas Sequencing ... III-5 3.2. Penjadwalan Flow shop ... III-5 3.3. Pengukuran Waktu (Time Study) ... III-6 3.4. Pengukuran Waktu Kerja dengan Jam Henti (Stopwatch Time Study). III-7 3.5. Tingkat Ketelitian dan Tingkat Keyakinan... III-8 3.6. Pengujian Keseragaman Data ... III-8 3.7. Uji Kecukupan Data ... III-9 3.8. Penyesuaian (Rating Factor) ... III-10 3.9. Kelonggaran (Allowance) ... III-14 3.10. Menentukan Waktu Terpilih, Waktu Normal dan Waktu Standar ... III-14

DAFTAR ISI (Lanjutan)

BAB HALAMAN

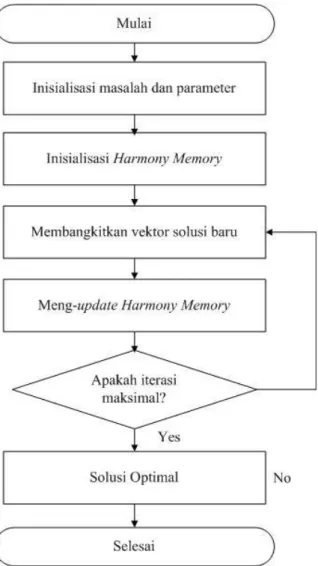

3.11. Algoritma Harmony Search ... III-15 3.11.1. Inisialisasi Masalah dan Parameter ... III-17 3.11.2. Inisialisasi Harmony Memory (HM) ... III-18 3.11.3. Improvisasi New Harmony ... III-19 3.11.4. Harmony Memory Update ... III-20 3.11.5. Kriteria Pemberhentian ... III-21 3.12. Algoritma NEH (Nawaz, Enscore and Ham) ... III-21

IV METODOLOGI PENELITIAN ... IV-1 4.1. Tempat dan Waktu Penelitian ... IV-1 4.2. Jenis Penelitian... IV-1 4.3. Objek Penelitian ... IV-1 4.4. Variabel Penelitian ... IV-2 4.5. Kerangka Berpikir ... IV-3 4.6. Instrumen Penelitian ... IV-3 4.7. Rancangan Penelitian ... IV-3 4.8. Metode Pengumpulan Data ... IV-6 4.9. Metode Pengolahan Data... IV-7 4.10. Analisis Masalah ... IV-12

DAFTAR ISI (Lanjutan)

BAB HALAMAN

V PENGUMPULAN DAN PENGOLAHAN DATA ... V-1 5.1 Pengumpulan Data... V-1 5.1.1. Data Permintaan Produk ... V-1 5.1.2. Data Mesin ... V-1 5.1.3. Urutan Proses Produksi ... V-2 5.1.4. Data Pengukuran Waktu ... V-2 5.1.5. Rating Factor dan Allowance... V-6 5.1.6. Kapasitas dan Waktu Setup Tiap Work Center ... V-9 5.2. Pengolahan Data ... V-10 5.2.1. Uji Keseragaman Data... V-10 5.2.2. Uji Kecukupan Data ... V-15 5.2.3. Perhitungan Waktu Normal dan Waktu Standar ... V-16 5.2.4. Waktu Penyelesaian ... V-19 5.2.5 Penjadwalan Aktual Perusahaan ... V-20 5.2.6. Penjadwalan dengan Harmony Search Algorithm ... V-21

5.2.7. Penjadwalan dengan Algoritma NEH (Nawaz, Enscore

and Ham) ... V-32

DAFTAR ISI (Lanjutan)

BAB HALAMAN

VI ANALISIS PEMECAHAN MASALAH ... VI-1 6.1. Analisis Penjadwalan Produksi Daun Pintu Kondisi Aktual

Perusahaan ... VI-1 6.2. Analisis Penjadwalan dengan Metode Harmony Search ... VI-2 6.3. Analisis Penjadwalan dengan Algoritma NEH (Nawaz,

Enscore and Ham) ... VI-4 6.4. Analisis Perbandingan Makespan antara Metode FCFS,

Metode Harmony Search, dan Algoritma NEH ... VI-5

VII KESIMPULAN DAN SARAN ... VII-1 7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2

DAFTAR PUSTAKA DAFTAR LAMPIRAN

DAFTAR GAMBAR

GAMBAR HALAMAN

3.1. Matriks Harmony Memory... III-18 4.1. Kerangka Konseptual Penelitian ... IV-3 4.2. Block Diagram Proses Penelitian... IV-6 4.3. Block Diagram Pengolahan Data ... IV-9 4.4. Flowchart Algoritma Harmony Search ... IV-10 4.5. Flowchart Algoritma NEH... IV-11 5.1. Uji Keseragaman Data pada WC I Pembuatan Produk Daun

Pintu Tipe Colonial 6P ... V-11 5.2. Matriks Harmony Memory untuk 6 Job ... V-22 5.3. Matriks HM dan Nilai Fungsi Objektif ... V-23 5.4. Perbandingan Nilai Fungsi Objektif ... V-30 6.1. Gantt Chart Penjadwalan Produksi Daun Pintu Metode FCFS .. VI-7 6.2. Gantt Chart Penjadwalan Produksi Daun Pintu Metode

Harmony Search ... VI-8 6.3. Gantt Chart Penjadwalan Produksi Daun Pintu Metode NEH ... VI-9

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1. Struktur Organisasi PT. Suryamas Lestari Prima ... L-1 2. Rating Factor ... L-2 3. Allowance... L-3 4. Peta Kontrol Uji Keseragaman Data ... L-4 5. Surat Permohonan Tugas Sarjana ... L-5 6. Surat Permohonan Riset Tugas Sarjana di PT. Suryamas Lestari

Prima ... L-6 7. Surat Balasan Izin Pelaksanaan Riset Tugas Sarjana di PT.

Suryamas Lestari Prima ... L-7 8. Surat Keputusan Tugas Sarjana ... L-8 9. Lembar Asistensi ... L-9

ABSTRAK

PT. Suryamas Lestari Prima adalah perusahaan swasta yang bergerak dalam industri pembuatan daun pintu. Perusahaan melakukan proses produksi berdasarkan make to order atau sesuai pesanan konsumen dengan aturan sistem penjadwalan berupa First Come First Serve (FCFS). Perusahaan ini beberapa kali mengalami keterlambatan waktu pengiriman kepada konsumen. Hal ini karena jenis produk yang bervariasi memiliki tahap proses pengerjaan dengan penggunaan mesin yang sama sehingga terjadi penumpukan.

Sistem penjadwalan FCFS yang diterapkan perusahaan belum mampu menghasilkan penjadwalan sesuai dengan yang ada sehingga menyebabkan besarnya total waktu penyelesaian seluruh order (makespan) dan tidak dapat memenuhi batas waktu penyelesaian pekerjaan (duedate). Oleh karena itu, perlu dilakukan penjadwalan ulang untuk meminimasi total waktu penyelesaian agar dapat memenuhi pesanan konsumen dengan menggunakan metode Harmony Search dan algoritma NEH. Penelitian dilakukan dengan membandingkan performansi kedua metode dengan metode aktual perusahaan untuk mendapatkan metode yang lebih baik dalam meminimasi total waktu penyelesaian.

Hasil penelitian untuk order bulan Desember 2016 menunjukkan makespan yang diperoleh dengan metode aktual perusahaan sebesar 1332,92 jam. Sedangkan dengan metode Harmony Search dan NEH diperoleh masing-masing sebesar 1270,30 jam dan 1269,66 jam. Kesimpulan yang diperoleh bahwa metode NEH menghasilkan nilai makespan paling minimum dengan pengurangan makespan sebesar 63,26 jam dibandingkan metode HS yang hanya berkurang sebesar 62,62 jam dengan urutan job berupa job 5- job 6 – job 4 – job 3 – job 2 – job 1.

Sedangkan nilai Efficiency Index (EI) yang diperoleh untuk perbandingan metode Harmony Search dan NEH adalah 1,0005 (nilai EI > 1) dan nilai Relative Error (RE) dari hasil perhitungan adalah 0,05%. Nilai EI yang diperoleh menunjukkan bahwa NEH memiliki performansi yang lebih baik dibandingkan dengan metode Harmony Search maupun metode perusahaan First Come First Serve (FCFS).

Kata Kunci : Penjadwalan, Harmony Search Algorithm , Nawaz Enscore Ham Algorithm, Fisrt Come First Serve, makespan, Efficiency Index

BAB I

PENDAHULUAN

1.1. Latar Belakang

Pada era yang kompetitif, perusahaan dituntut harus mampu bersaing agar tetap bertahan dalam industri-industri sejenis. Ketatnya persaingan yang terjadi saat ini menyebabkan perusahaan harus dapat memenuhi kebutuhan konsumen sebaik mungkin. Pemenuhan kebutuhan konsumen dapat dilakukan dari segi kualitas, harga, maupun ketepatan waktu pengiriman kepada konsumen tersebut.

PT. Suryamas Lestari Prima adalah perusahaan swasta yang bergerak dalam industri pembuatan daun pintu yang terletak di Jl. Batang Kuis, Km. 5.5, Desa Dalu Sepuluh A No.18, Kec. Tanjung Morawa, Kab. Deli Serdang, Sumatera Utara, Indonesia. Semua produk yang dihasilkan dialokasikan ke luar negeri. Perusahaan ini memproduksi daun pintu sesuai pesanan konsumen (make to order) dengan jenis produk yang bervariasi seperti colonial 6P, carolina 5P, napoleon, GD-1L, SP-2P, dan GD-D456. Sistem produksi yang diterapkan adalah flow shop. Pada sistem ini, setiap produk melalui proses produksi dengan penggunaan mesin yang sama.

Perusahaan ini beberapa kali mengalami keterlambatan pengiriman kepada konsumen. Hal ini karena jenis produk bervariasi dan memiliki tahap proses pengerjaan dengan penggunaan mesin yang sama sehingga terjadi penumpukan.

Keterlambatan ini dapat disebabkan oleh kurangnya kapasitas produksi, lamanya waktu total penyelesaian, ataupun faktor lingkungan yang berakibat pada lamanya

waktu pengiriman. Tetapi, kapasitas produksi perusahaan telah memenuhi besarnya permintaan sehingga penyebab utama dari keterlambatan yang terjadi di perusahaan disebabkan oleh lamanya waktu total penyelesaian produk. Sistem penjadwalan FCFS yang diterapkan perusahaan belum mampu menghasilkan penjadwalan sesuai dengan yang ada sehingga menyebabkan besarnya total waktu penyelesaian seluruh order (makespan) dan makespan yang diperoleh tidak dapat memenuhi batas waktu penyelesaian pekerjaan (duedate). Oleh karena itu, perlu dilakukan penjadwalan ulang untuk meminimasi total waktu penyelesaian agar dapat memenuhi pesanan konsumen.

Indra Aulia, etc. (2012) melakukan penelitian dalam permasalahan penjadwalan flowshop menggunakan algoritma harmony search pada perusahaan pembuatan mobil. Pada perusahaan ini terjadi penumpukan produk akibat waktu proses yang lama pada bagian pengecatan akhir body mobil. Sistem yang diterapkan perusahaan berupa FIFO dimana pesanan diproses sesuai urutan pesan.

Untuk itu, penelitian ini dilakukan agar mendapatkan penjadwalan yang efektif dan efisien dengan makespan yang lebik baik pada bagian pengecatan mobil. Dari penelitian dapat disimpulkan bahwa penjadwalan flowshop pada pengecatan body mobil pada tahapan basecoat dan clearcoat dengan menggunakan algoritma harmony search memperoleh nilai makespan minimum sebesar 240,16 menit pada dengan urutan mobil, yaitu 17-16-12-0-5-10-9-13-8-11-4-15-7-6-1-18-19-2-14-3.

Ilyas Masudin, etc. (2014) melakukan penelitian penjadwalan produksi flowshop menggunakan algoritma NEH. Penelitian ini dilakukan pada PT.

Temprina Media Grafika Cabang Malang yang bergerak di bidang percetakan

yang mencetak koran jawa pos. Data sales order pada bulan Juni 2013 menunjukkan bahwa terdapat 30% produk yang mengalami keterlambatan penyelesaian pekerjaan, sehingga perusahaan akan mengalami kerugian dalam biaya pengerjaan dan terkena biaya keterlambatan. Untuk memberikan kepuasan pelanggan dengan penyelesaian pesanan yang tepat waktu dibutuhkan cara atau metode. Salah satu cara yang dapat dilakukan perusahaan adalah dengan melakukan penjadwalan produksi yang sistematis. Tujuan dalam penelitian tersebut untuk meminimumkan total makespan sehingga dapat mengurangi biaya produksi. Dari penelitian yang dilakukan, diperoleh bahwa metode NEH memberikan nilai makespan yang lebih kecil yaitu 3.781 menit dari metode yang diterapkan perusahaan first come first service (FCFS) yaitu 3.899 menit.

Berdasarkan penelitian yang telah dilakukan sebelumnya, penelitian ini menggunakan metode harmony search dan algoritma NEH dalam menganalisis penjadwalan produksi flowshop pada PT. Suryamas Lestari Prima. Penelitian dilakukan dengan membandingkan performansi kedua metode dengan metode aktual perusahaan untuk mendapatkan metode yang lebih baik dalam meminimasi total waktu penyelesaian.

1.2. Rumusan Masalah

Berdasarkan latar belakang yang telah dijelaskan, permasalahan yang terjadi adalah keterlambatan dalam pemenuhan pesanan produk akibat lamanya total waktu penyelesaian pengerjaan produk.

1.3. Tujuan dan Manfaat Penelitian

Tujuan dari penelitian ini adalah menganalisis penjadwalan produksi flowshop dengan membandingkan metode harmony search dan algoritma NEH.

Tujuan khusus dalam penelitian ini adalah sebagai berikut:

1. Mendapatkan urutan penjadwalan produksi dengan menggunakan metode harmony search dan algoritma NEH.

2. Mendapatkan total waktu penyelesaian dengan metode harmony search

3. Mendapatkan total waktu penyelesaian dengan algoritma NEH (Nawaz, Enscore and Ham)

4. Menganalisis performansi metode aktual perusahaan, metode harmony search dan algoritma NEH (Nawaz, Enscore and Ham).

Manfaat dalam melakukan penelitian ini adalah sebagai berikut:

1. Meningkatkan kemampuan mahasiswa dalam mengaplikasikan teori yang diperoleh selama kuliah dan meningkatkan wawasan dalam menganalisis dan memecahkan masalah sebelum memasuki dunia kerja khususnya dalam hal penjadwalan produksi yang optimum bagi perusahaan.

2. Hasil penelitian ini dapat dijadikan masukan bagi perusahaan dalam memperbaiki penjadwalan proses produksi.

3. Mempererat hubungan kerja sama antara perusahaan dengan Departemen Teknik Industri USU.

1.4. Batasan dan Asumsi Penelitian

Batasan-batasan yang digunakan dalam penelitian ini adalah : 1. Permasalahan yang diteliti tentang flow shop scheduling problem.

2. Produk yang diteliti adalah daun pintu dengan tipe colonial 6P, carolina 5P, napoleon, GD-1L, SP-2P, dan GD-D456.

3. Penelitian tidak membahas masalah biaya.

4. Data permintaan yang digunakan sebagai objek penelitian adalah data pesanan pada bulan Desember 2016.

Asumsi yang digunakan dalam penelitian adalah seluruh peralatan, mesin dan proses produksi berjalan baik dan dalam kondisi normal.

1.5. Sistematika Penulisan Laporan

Sistematika penulisan laporan penelitian ini dapat dilihat sebagai berikut : Bab I Pendahuluan, menguraikan latar belakang permasalahan yang mendasari penelitian dilakukan, perumusan permasalahan, tujuan penelitian, manfaat penelitian, batasan dan asumsi yang digunakan dalam penelitian dan sistematika penulisan tugas sarjana.

Bab II Gambaran Umum, menguraikan gambaran umum perusahaan PT.

Suryamas Lestari Prima, ruang lingkup perusahaan, lokasi, struktur organisasi, tugas dan tanggung jawab, jumlah tenaga kerja dan jam kerja karyawan, dan sistem pengupahan,

Bab III Landasan Teori, berisi teori mengenai penjadwalan flowshop dengan metode harmony search dan algoritma NEH. Sumber teori atau literatur

yang digunakan diambil dari referensi buku-buku dan jurnal penelitian yang berhubungan dengan topik yang disertakan pada Daftar Pustaka.

Bab IV Metodologi Penelitian, menjelaskan tahapan-tahapan yang dilakukan pada saat penelitian mulai dari awal hingga penyusunan laporan yang terdiri dari persiapan penelitian, pengambilan data waktu proses, pengolahan data, analisis hasil sampai kesimpulan dan saran yang digambarkan dalam sebuah blok diagram penelitian.

Bab V Pengumpulan dan Pengolahan Data, berisi data-data primer dan data sekunder yang diperoleh dari hasil pengamatan dan dokumen perusahaan sebagai bahan untuk melakukan pengolahan data. Hasil pengolahan data tersebut digunakan sebagai dasar dalam analisis dan pemecahan masalah.

Bab VI Analisis dan Evaluasi, menganalisis dan mengevaluasi pemecahan masalah berdasarkan hasil pengolahan data yang telah dilakukan.

Bab VII Kesimpulan dan Saran, berisi kesimpulan yang diperoleh dari hasil pemecahan masalah dan saran-saran yang bermanfaat bagi perusahaan.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Suryamas Lestari Prima adalah perusahaan swasta yang bergerak dalam industri pembuatan daun pintu. PT. Suryamas Lestari Prima didirikan atas kerja sama dengan Yayasan Kemusuk Yogyakarta dimana perusahaan dikelola oleh keluarga besar di Jalan Malaka, Medan. Sebelum mendirikan perusahaan, yayasan dengan perusahaan terlebih dahulu mengadakan studi perbandingan untuk pulau Jawa, dan Sumatera, dimana pada kedua pulau ini telah berdiri beberapa perusahaan pengelola kayu. Studi perbandingan yang dilakukan ini bertujuan untuk mengetahui luasnya pemasaran hasil produksi yang mendapatkan informasi mengenai penyediaan bahan baku.

Dari hasil studi perbandingan ini dapat diketahui bahwa masa depan perusahaan sangat positif. Maka atas kerjasama tersebut pada tanggal 10 Agustus 1988, diputuskan untuk membentuk suatu perusahaan industri dengan nama PT.

Suryamas Lestari Prima yang menghasilkan produk Solid door (daun pintu) dan Moulding.

PT. Suryamas Lestari Prima mulai beroperasi pada akhir tahun 1989 setelah surat izin No.472/DJHI/IUT-6/NON/PMDN/1989 dikeluarkan dari departemen perindustrian. Produksi pertama yang dihasilkan PT ini adalah moulding sedangkan untuk solid door diproduksi pada Januari 1990. Ekspor perdana moulding dilakukan pada Februari 1990 ke Singapura dan untuk solid

door dilakukan pada Maret 1990 ke Inggris dan pada tanggal 30 Oktober 1990 pabrik ini disahkan oleh Menteri Perindustrian atas nama Presiden Soeharto.

Perusahaan ini mengekspor semua produk ke berbagai negara seperti Australia, Amerika, Afrika, Eropa, Thailand, Korea, Jepang, dan lain-lain.

Perusahaan ini beralamat di Jalan Malaka no. 40, Medan, dan lokasi aktivitas produksi adalah di Jalan Batang Kuis Km 5,5 Desa Dalu XA no.18 Tanjung Morawa, Sumut. Pabrik ini didirikan di tanah dengan luas 31.015,55 m2 dan luas bangunan 12.031,55 m2.

2.2. Ruang Lingkup Perusahaan

PT. Suryamas Lestari Prima merupakan perusahaan yang mengolah kayu menjadi solid door dan moulding. Solid door yang diproduksi terbagi atas dua jenis yaitu jenis solid dan engineer dengan model dan ukuran yang disesuaikan sesuai dengan permintaan konsumen. Sedangkan moulding merupakan komponen- komponen yang digunakan pada mebel yang tidak dirakit yang berupa flat, bingkai, dan lain sebagainya.

Produk pintu yang dihasilkan oleh PT. Suryamas Lestari Prima memiliki daerah pemasaran yang luas dan umumnya diekspor ke luar negeri. Negara tujuan ekspor PT. Suryamas Lestari Prima antara lain Australia, Asia, Singapura, Meulborne, Amerika, Thailand, dan negara lainnya.

2.3. Organisasi dan Manajemen 2.3.1. Struktur Organisasi

PT. Suryamas Lestari Prima memiliki struktur organisasi lini dan fungsional dimana susunan organisasi didasarkan pada fungsi-fungsi yang ada dalam organisasi tersebut. Direktur PT. Suryamas Lestari Prima memiliki wenangan untuk memerintah manajer-manajer yang ada menyangkut bidang kerja masing-masing.

2.3.2. Tugas dan Tanggung Jawab

Tugas dan tanggung jawab dari masing-masing departemen adalah sebagai berikut:

1. Direktur

a. Mengkoordinir dan mengawasi pelaksanaan tugas manajer.

b. Mengarahkan dan meneliti kegiatan perusahaan.

c. Melaksanakan kontrak-kontrak perusahaan dengan pihak luar.

2. Internal Audit

a. Mengawasi dan memeriksa semua tugas yang dikerjakan oleh setiap departemen berjalan sesuai dengan tugas yang telah ditetapkan.

b. Melaporkan hasil pekerjaannya kepada direktur.

c. Pengawasan anggaran perusahaan.

3. Direktur

d. Mengkoordinir dan mengawasi pelaksanaan tugas manajer.

e. Mengarahkan dan meneliti kegiatan perusahaan.

f. Melaksanakan kontrak-kontrak perusahaan dengan pihak luar.

4. Internal Audit

d. Mengawasi dan memeriksa semua tugas yang dikerjakan oleh setiap departemen berjalan sesuai dengan tugas yang telah ditetapkan.

e. Melaporkan hasil pekerjaannya kepada direktur.

f. Pengawasan anggaran perusahaan.

5. Wakil Direktur

a. Membantu direktur utama dalam mengawasi kebijaksanaan dan tindakan setiap manajer yang dibawahinya.

b. Mitra kerja direktur utama dalam merencanakan, mengarahkan, menganalisa dan mengevaluasi serta menilai kegiatan-kegiatan yang berlangsung pada perusahaan.

c. Bertanggung jawab dalam hal hubungan perusahaan dengan pihak luar.

6. Manager Keuangan

a. Merencanakan annual budget dan penyaluran dana.

b. Mengawasi penggunaan uang, barang-barang dan peralatan pada setiap departemen yang bersangkutan.

c. Bertanggung jawab atas segala hal yang berhubungan dengan administrasi dan keuangan perusahaan.

7. Bagian Akuntansi

a. Membantu manager keuangan dalam hal kegiatan administrasi dan keuangan.

b. Mengatur dan mengelola dana untuk keperluan perusahaan dan keamanan dalam penyimpanan.

c. Merencanakan annual budget dan penyaluran dana.

8. Bagian Kas

a. Bertanggung jawab terhadap pembayaran asuransi, bar, pajak dan aliran dana perusahaan.

b. Mengontrol pembayaran.

c. Mengkoordinir seksi pembukuan dan kasir.

9. Manager Bahan Baku dan Material

a. Bertanggung jawab atas kebutuhan material.

b. Membuat surat izin untuk pemasukan bahan.

c. Membuat proyeksi biaya produksi berkenaan dengan bahan baku dan material.

10. Bagian Bahan Baku dan Material

a. Menentukan jenis bahan yang akan digunakan untuk produksi tertentu.

b. Mengatur penyesuaian penggunaan material terhadap desain-desain tertentu.

11. Manager Produksi

a. Mengawasi semua kegiatan yang berlangsung di pabrik.

b. Mengawasi dan mengevaluasi kegiatan proses produksi.

c. Bertanggung jawab atas segala hal yang berhubungan dengan produksi.

12. Quality Control

Memeriksa proses pengerjaan daun pintu.

13. Bagian Kiln Drier (KD)

a. Mengawasi pelaksanaan pada bagian kiln drier.

b. Mengangkut bahan baku untuk dikeringkan di ruang KD sehingga kadar airnya 11-20%.

14. Bagian Finishing dan Pengepakan

a. Bertanggung jawab terhadap proses finishing daun pintu.

b. Bertanggung jawab terhadap pengepakan daun pintu sesuai spesifikasi pemesanan.

15. Bagian Produksi

Mengawasi semua jalannya proses yang berhubungan dengan kegiatan produksi.

16. Bagian Administrasi

Membuat laporan produksi secara periodik mengenai pemakaian bahan yang akan digunakan untuk proses produksi.

17. Bagian Utilitas & Gudang

Bertanggung jawab terhadap sarana kantor dan sarana pabrik untuk kegiatan produksi.

18. Manager Pemasaran

a. Bertanggung jawab untuk melakukan analisa pasar, persaingan dan kemungkinan perubahaan permintaan serta pengaturan distribusi produk.

b. Mengidentifikasi kebutuhan konsumen dan tingkat persaingan.

c. Menentukan kebijaksanaan dan strategi pemasaran perusahaan.

19. Bagian PPC

a. Melakukan penjadwalan produksi.

b. Membuat laporan produksi dan analisa kebutuhan bahan.

c. Melakukan pemeriksaan terhadap persediaan bahan baku, bahan setengah 20. Bagian Pemasaran

a. Melakukan korespondensi dengan konsumen berkaitan dengan pilihan yang diberikan.

b. Negosiasi harga dan menangani masalah kontrak.

21. Manajer Umum dan Personalia

a. Mengkoordinir dan mengawasi tugas-tugas yang didelegasikan.

b. Memimpin dan mengawasi semua karyawan yang ada.

c. Mengatur hal-hal yang berhubungan dengan kemasyarakatan.

22. Bagian Personalia

a. Mengatur hal-hal yang berhubungan dengan pekerjaan karyawan.

b. Mengadakan pengangkatan dan pemberhentian karyawan dan penyelesaian konflik antar sesama karyawan.

c. Membantu pimpinan dalam promosi dan mutasi karyawan.

23. Bagian Umum

a. Bertugas dalam hubungan masyarakat.

b. Melakukan hal-hal yang berhubungan dengan instansi terkait.

c. Melakukan tugas-tugas yang berhubungan dengan keamanan dan kebersihan.

BAB III

TINJAUAN PUSTAKA

3.1. Penjadwalan

Penjadwalan adalah pengurutan pembuatan atau pengerjaan produk secara menyeluruh yang dikerjakan pada beberapa buah mesin. Dengan demikian masalah sequencing senantiasa melibatkan pengerjaan sejumlah komponen yang sering disebut dengan istilah job. Job sendiri masih merupakan komposisi dari sejumlah elemen-elemen dasar yang disebut aktivitas atau operasi. Tiap aktivitas atau operasi ini membutuhkan alokasi sumber daya tertentu selama periode waktu tertentu yang sering disebut dengan waktu proses (Ginting, 2009).

Penjadwalan merupakan alat ukur yang baik bagi perencanaan agregat.

Pesanan-pesanan aktual pada tahap ini akan ditugaskan pertama kalinya pada sumberdaya tertentu (fasilitas, pekerja, dan peralatan), kemudian dilakukan pengurutan kerja pada tiap-tiap pusat pemrosesan sehingga dicapai optimalitas utilisasi kapasitas yang ada. Pada penjadwalan ini, permintaan akan produk- produk yang tertentu (jenis dan jumlah) dari MPS akan ditugaskan pada pusat- pusat pemrosesan tertentu untuk periode harian.

Salah satu masalah yang cukup penting dalam sistem produksi adalah bagaimana melakukan pengaturan dan penjadwalan pekerjaan (jobs), agar pesanan dapat selesai sesuai dengan kontrak. Disamping itu sumber-sumber daya yang tersedia dapat dimanfaatkan seoptimal mungkin. Salah satu usaha untuk mencapai tujuan di atas adalah melakukan penjadwalan proses produksi yang terencana.

Penjadwalan proses produksi yang baik dapat mengurangi waktu menganggur (idle time) pada unit-unit produksi dan meminimumkan barang yang sedang dalam proses (work in process).

Masalah penjadwalan sebenarnya masalah murni pengalokasian dan dengan bantuan model matematis akan dapat ditentukan solusi optimal. Model- model penjadwalan akan memberikan rumusan masalah yang sistematik berikut dengan solusi yang diharapkan. Sebagai alat bantu yang digunakan dalam menyelesaikan masalah penjadwalan dikenal satu model yang sederhana dan umum digunakan secara luas yakni Gantt Chart. Gantt Chart merupakan grafik hubungan antara alokasi sumber daya dengan waktu. Dari Gantt Chart kemudian ditentukan urutan (sequence) dari job yang memberikan kriteria penjadwalan terbaik misalnya waktu pemrosesan tersingkat, utilitas mesin/peralatan tertinggi, idle time minimum dan lain-lain (Ginting, 2009).

3.1.1. Tujuan Penjadwalan

Bedwort (1987), mengidentifikasikan beberapa tujuan dari aktivitas penjadwalan adalah sebagai berikut (Ginting, 2009):

1. Meningkatkan penggunaan sumber daya atau mengurangi waktu tunggunya, sehingga total waktu proses dapat berkurang dan produktivitas dapat meningkat.

2. Mengurangi persediaan barang setengah jadi atau mengurangi sejumlah pekerjaan yang menunggu dalam antrian ketika sumberdaya yang ada masih mengerjakan tugas yang lain. Teori Baker mengatakan, jika aliran kerja suatu

jadwal konstan maka antrian yang mengurangi rata-rata waktu alir akan mengurangi rata-rata persediaan setengah jadi.

3. Mengurangi beberapa keterlambatan pada pekerjaan yang mempunyai batas waktu penyelesaian sehingga akan meminimasi penalty cost (biaya keterlambatan).

4. Membantu pengambilan keputusan mengenai perencanaan kapasitas pabrik dan jenis kapasitas yang dibutuhkan sehingga penambahan biaya yang mahal dapat dihindarkan.

3.2. Penjadwalan Flow shop

Menurut Baker (1974) model penjadwalan dapat dibedakan menjadi 4 jenis keadaan, yaitu:

1. Mesin yang digunakan, dapat berupa proses dengan mesin tunggal atau proses dengan mesin majemuk.

2. Pola aliran proses, dapat berupa aliran identik atau sembarang.

3. Pola kedatangan pekerjaan, statis atau dinamis.

4. Sifat informasi yang diterima, dapat berupa determinastik atau stokastik.

Pada jenis keadaan pertama, jumlah mesin dapat dibedakan atas mesin tunggal dan mesin majemuk. Model mesin tunggal merupakan model dasar dan biasanya dapat diterapkan dalam kasus mesin majemuk. Pada model kedua, pola aliran dapat dibedakan atas flow shop dan job shop. Pada flow shop dijumpai pola aliran pemrosesan dari suatu mesin ke mesin lainnya dalam urutan (routing) tertentu. Semua pekerjaan yang mengalir pada alat produksi yang sama tanpa

boleh melewatinya disebut dengan pure flow shop. Tetapi jika pekerjaan yang datang kedalam flow shop tidak harus dikerjakan pada semua mesin, jenis flow shop ini disebut dengan general flow shop.

3.3. Algoritma Harmony Search

Algoritma Harmony Search (HS) diperkenalkan oleh Geem, Kim, dan Loganathan (2001) yang terinspirasi oleh proses pertunjukan musik saat seorang musisi mencari harmoni yang lebih baik (Gao, 2015). Setiap kelompok pemain musik memiliki pilihan yang berbeda-beda dalam sebuah pertunjukan atau pelatihan. Pertama, pemain musik memainkan musik yang terkenal yang diketahui dan sesuai ingatan mereka. Kedua, memainkan harmoni musik yang serupa dengan memainkan harmoni musik yang terkenal namun ada sedikit penyesuaian.

Ketiga, pemain musik membuat harmoni musik yang baru (Kougias, 2013).

Langkah-langkah yang digunakan dalam melakukan algoritma HS menurut Geem dan Williams (2007) adalah sebagai berikut ini.

1. Inisialisasi Masalah dan Parameter Algoritma.

2. Inisialisasi Harmony Memory 3. Improvisasi New Harmony 4. Meng-update Harmony Memory 5. Mengecek Kriteria Pemberhentian

3.3.1. Inisialisasi Masalah dan Parameter

Pada tahap ini, fungsi objektif dan pembatasnya dideskripsikan sebagai berikut:

Minimize atau Maximize f(x)

Subject to : Li ≤ xi ≤ Ui i = 1, 2, …, N dimana:

(𝑥) = fungsi objektif;

𝑥𝑖 = himpunan dari setiap variabel keputusan ke-i;

𝑁 = jumlah variabel keputusan;

(L𝑖) = batas bawah variabel keputusan ke-i;

(U𝑖) = batas atas variabel keputusan ke-i.

3.3.2. Inisialisasi Harmony Memory (HM)

Dalam tahap inisialisasi Harmony Memory, algoritma harmony search menghasilkan vektor solusi secara random sebanyak HMS dalam bentuk matriks:

[

𝑥11 𝑥21 … 𝑥𝑁−11 𝑥𝑁1 𝑥12 𝑥22 … 𝑥𝑁−12 𝑥𝑁2

⋯ … …

𝑥1𝐻𝑀𝑆−1 𝑥2𝐻𝑀𝑆−1 …

… …

𝑥𝑁−1𝐻𝑀𝑆−1 𝑥𝑁𝐻𝑀𝑆−1 𝑥1𝐻𝑀𝑆 𝑥2𝐻𝑀𝑆 … 𝑥𝑁−1𝐻𝑀𝑆 𝑥𝑁𝐻𝑀𝑆 ]

Gambar 3.1. Matriks Harmony Memory

Setelah diperoleh vektor solusi sebanyak HMS secara random, maka selanjutnya hitunglah nilai fungsi objektif masing-masing vektor tersebut.

Perhitungan ini dilakukan untuk mengetahui himpunan vektor solusi yang

memiliki nilai terbaik dan terburuk. Nilai terburuk dari vector solusi akan diproses pada tahap selanjutnya.

3.3.3. Improvisasi New Harmony

Pada tahap ini dibangkitkan harmoni baru 𝑥𝑖 sehingga membentuk vektor solusi baru 𝑥′ = 𝑥1′ , 𝑥2′ , … , 𝑥𝑁′. Berikut adalah proses pembangkitan vektor solusi yang baru (Setiawan, 2010).

a. Apabila bilangan random yang dibangkitkan di atas HMCR maka akan dibangkitkan variabel keputusan baru secara random dengan formulasi sebagai berikut:

𝑥𝑖′ = 𝑟𝑎𝑛𝑑 [𝐵𝐵(𝑖),𝐵𝐴(𝑖)]

dimana,

𝑥𝑖′ = variabel keputusan ke-i;

𝐵𝐵𝑖 = batas bawah variabel keputusan ke-i;

𝐵𝐴𝑖 = batas atas variabel keputusan ke

3.3.4. Harmony Memory Update

Setelah menghasilkan harmoni baru (X = (x1, x2,…, xn), vektor solusi baru) maka nilai dari harmoni baru dihitung melalui fungsi objektif, dan dibandingkan dengan nilai harmoni terburuk dalam harmony memory. Apabila nilai vektor solusi yang baru mempunyai nilai maksimal daripada nilai vektor solusi minimal yang sudah ada pada harmony memory dilihat dari sudut pandang nilai fungsi tujuan, maka vektor solusi yang baru akan dimasukkan ke dalam

harmony memory dan vektor solusi minimal pada harmony memory akan dikeluarkan. Apabila nilai vektor solusi yang baru lebih kecil daripada nilai vektor solusi minimal pada harmony memory, maka tidak akan terjadi perubahan pada harmony memory.

3.3.5. Kriteria Pemberhentian

Apabila kriteria pemberhentian yang dalam hal ini adalah nilai maksimal telah tercapai maka iterasi dihentikan, apabila belum tercapai maka kembali ke langkah tiga. Kriteria pemberhentian yang digunakan adalah jumlah iterasi maksimal.

3.4. Algoritma NEH (Nawaz, Enscore and Ham)

Metode ini dikembangkan oleh Nawaz, Enscore, dan Ham pada tahun 1983. metode ini juga disebut metode Incremental Construction Algorithms yang telah mendapat penghargaan sebagai metode heuristic terbaik dalam Permutation Flow Shop Sequencing Problem (PFSP). Untuk penjadwalan n job terhadap mesin dilakukan dengan algoritma NEH dengan langkah-langkah (Ginting, 2009):

1. Langkah Pertama

a. Jumlahkan waktu proses setiap job

b. Urutkan job-job menurut jumlah waktu prosesnya dimulai dari yang terbesar hingga yang terkecil

c. Hasil urutan ini disebut dengan daftar pengurutan job-job 2. Langkah kedua

a. Set K = 2

b. Ambil job yang menempati urutan pertama dan kedua pada daftar pengurutan job-job

c. Buat dua alternatif calon urutan parsial baru

d. Hitung setiap makespan parsial dan mean time parsial dari calon urutan parsial baru

e. Pilih calon urutan parsial baru yang memiliki makespan yang parsial yang terkecil. Jika ada calon urutan parsial baru yag memiliki makespan parsial terkecil yang sama, pilihlah calon urutan parsial baru tadi yang memiliki mean flow time parsial yang lebih kecil. Jika sama juga pilihlah calon urutan parsial baru tadi secara acak

f. Calon urutan parsila baru yang terpilih menjadi urutan parsial baru g. Coret job-job yang diambil tadi dari daftar pengurutan job-job

h. Periksa apakah k = n (dimana n adalah jumlah job yang ada ). Jika ya, lanjutkan ke langkah 4. Jika tidak lanjutkan ke langkah 3.

3. Langkah ketiga a. Set k = k + 1

b. Ambil job yang menempati urutan pertam dari daftar pengurutan job-job c. Hasilkan sebanyak k calon urutan parsial baru dengan memasukkan job

yang diambil ke dalam setiap slot urutan parsial sebelumnya

d. Hitung setiap makespan parsial dan mean flow time parsial dari calon urutan parsial baru

e. Pilih calon urutan parsial baru yang memiliki makespan yang parsial yang terkecil. Jika ada calon urutan parsial baru yag memiliki makespan parsial terkecil yang sama, pilihlah calon urutan parsial baru tadi yang memiliki mean flow time parsial yang lebih kecil. Jika sama juga pilihlah calon urutan parsial baru tadi secara acak

f. Calon urutan parsial baru yang terpilih menjadi urutan parsial baru g. Coret job-job yang diambil tadi dari daftar pengurutan job-job

h. Periksa apakah k = n (dimana n adalah jumlah job yang ada ). Jika ya, lanjutkan ke langkah 4. Jika tidak alnjutkan ke langkah 3.

4. Langkah keempat

Urutan parsial baru menjadi urutan final dan berhenti.

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian dilakukan di PT. Suryamas Lestari Prima yang bergerak dalam bidang produksi daun pintu. Perusahaan ini berlokasi di Jalan Batang Kuis Km 5,5 Desa Dalu XA No.18 Tanjung Morawa, Sumatera Utara. Penelitian dilakukan pada bulan Desember 2016 sampai dengan Februari 2016.

4.2. Jenis Penelitian

Jenis penelitian ini adalah penelitian deskriptif (Deskriptif Research) yaitu penelitian yang berusaha untuk memaparkan masalah terhadap suatu masalah yang ada sekarang secara sistematis dan faktual berdasarkan data. Jadi peneltian ini meliputi proses pengumpulan, penyajian dan pengolahan data serta analisa dan interpretasi.

4.3. Objek Penelitian

Objek yang diamati adalah urutan proses produksi dan waktu penyelesaian order daun pintu pada PT. Suryamas Lestari Prima.

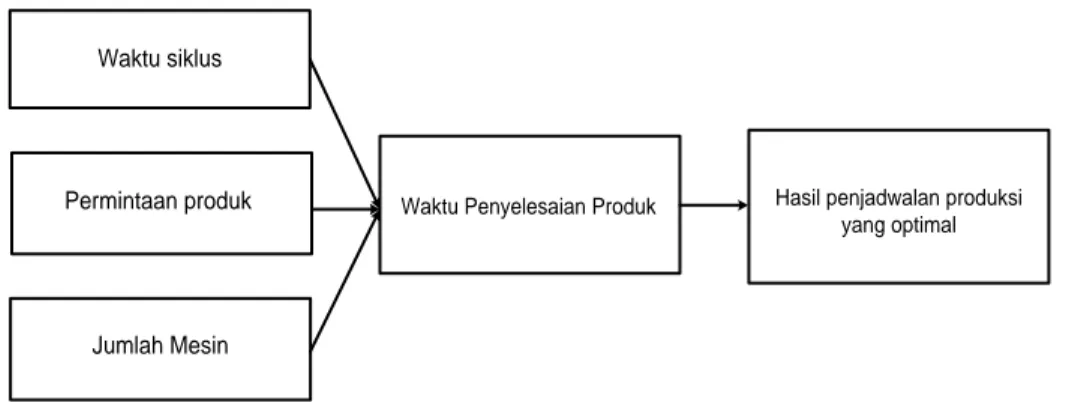

4.4. Variabel Penelitian

Variabel adalah segala sesuatu yang dapat memiliki atau mengambil nilai yang berbeda atau bervariasi (Sinulingga, 2011). Variabel-variabel penelitian dibagi atas :

1. Variabel Independen (Variabel Bebas)

Variabel independen adalah variabel yang mempengaruhi variabel dependen baik secara positif maupun secara negatif (Sinulingga, 2011). Variabel yang termasuk dalam kategori ini antara lain:

a. Waktu Siklus

Variabel ini menunjukkan waktu penyelesaian produk dari awal hingga akhir per satuan unit produk.

b. Permintaan produk (Order)

Variabel ini menjelaskan banyaknya unit produk yang diminta oleh konsumen pada periode tertentu dalam rentang waktu 1 bulan.

c. Kapasitas stasiun kerja

Variabel ini menjelaskan banyaknya produk yang dihasilkan dalam satu siklus kerja pada setiap stasiun kerja.

2. Variabel Dependen

Variabel dependen adalah yang nilainya dipengaruhi atau ditentukan oleh nilai variabel lain (Sinulingga, 2011). Variabel-variabel dependen yang digunakan pada penelitian ini adalah penjadwalan produksi yang diterapkan pada lantai pabrik.

4.5. Kerangka Konseptual

Penelitian dapat dilaksanakan apabila tersedianya sebuah perancangan kerangka konseptual yang baik sehingga langkah-langkah penelitian lebih sistematis. Kerangka konseptual inilah yang merupakan landasan awal dalam melaksanakan penelitian. Kerangka konseptual penelitian dapat dilihat pada Gambar 4.1 di bawah ini.

Waktu Penyelesaian Produk Permintaan produk

Jumlah Mesin Waktu siklus

Hasil penjadwalan produksi yang optimal

Gambar 4.1. Kerangka Konseptual Penelitian

4.6. Instrumen Penelitian

Instrumen yang digunakan dalam penelitian adalah stopwatch yang digunakan untuk mengukur waktu proses produk.

4.7. Rancangan Penelitian

Penelitian dilakukan dalam beberapa tahap, yang diawali dengan melakukan identifikasi masalah hingga menghasilkan kesimpulan. Tahapan- tahapan tersebut meliputi:

1. Identifikasi masalah

Identifikasi masalah merupakan langkah pertama yang dilakukan saat penelitian berlangsung sehingga dapat mengangkat permasalahan secara jelas dan terarah.

2. Perumusan Masalah

Perumusan masalah menjabarkan kembali inti dari permasalahan yang teridentifikasi kemudian menuangkannya ke dalam satu lingkup permasalahan yang spesifik.

3. Penetapan Tujuan

Penetapan tujuan penelitian sebagai acuan mengarahkan dan menentukan tujuan penelitian.

4. Pengumpulan Data

Dalam usaha memecahkan suatu masalah diperlukan adanya informasi dan data yang memiliki akurasi yang tinggi serta berkaitan dalam masalah yang akan dipecahkan. Data yang dikumpulkan dalam penelitian ini terdiri atas data primer dan data sekunder.

5. Pengolahan Data

Pada pengolahan data digunakan metode algoritma harmony search dan algoritma NEH (Nawaz, Enscore and Ham) untuk mendapatkan penjadwalan produksi yang optimal sehingga diperoleh waktu pengerjaan keseluruhan job yang minimum.

6. Analisis Pemecahan Masalah

Pada analisis pemecahan masalah dilakukan analisis terhadap hasil pengolahan data dan dibandingkan dengan teori yang mendasari dan yang diterapkan perusahaan selanjutnya dilakukan evaluasi.

7. Kesimpulan dan Saran

4. 8. Metode Pengumpulan Data

Data yang dikumpulkan dalam penelitian ini terdiri atas:

a. Data primer berupa data urutan proses produksi, kapasitas stasiun kerja, jumlsh mesin, waktu proses dan waktu setup yang diperoleh melalui proses pengamatan langsung dengan menggunakan stopwatch.

b. Data sekunder berupa data yang diperoleh melalui pihak perusahaan dan karyawan PT. Suryamas Lestari Prima dengan teknik wawancara seperti tipe produk daun pintu, gambaran umum perusahaan, dan jumlah permintaan order.

4.9. Metode Pengolahan Data

Pada pengolahan data digunakan metode algoritma harmony search dan algoritma NEH (Nawaz, Enscore and Ham) untuk mendapatkan penjadwalan produksi yang optimal sehingga diperoleh waktu pengerjaan keseluruhan job yang minimum. Langkah-langkah pengolahan data adalah sebagai berikut:

1. Uji keseragaman data

Uji keseragaman data digunakan untuk mendeteksi ketidakseragaman data yang diperoleh dari hasil penelitian.

2. Uji kecukupan data

Uji kecukupan data digunakan untuk mengetahui apakah data yang digunakan sudah mewakili populasi.

3. Menghitung waktu normal dan waktu standar.

4. Menghitung waktu total penyelesaian

5. Menghitung makespan dengan metode Harmony Search

6. Menghitung makespan dengan Algoritma Nawaz, Enscore and Ham (NEH) Blok diagram untuk pengolahan data mulai dari uji keseragaman data sampai dengan menghitung makespan untuk metode harmony search dan metode NEH dap at dilihat pada Gambar 4.3.

Gambar 4.4. Flowchart Algoritma Harmony Search

Start

Data waktu proses

Jumlahkan waktu proses setiap job

Urutkan job dimulai dari yang tebesar hingga terkecil

Periksa apakah k = n ?

Finish

Tidak

Ya Set K = 1 dan K = K+1

Untuk k = 1 buat dua alternatif calon urutan parsial dari urutan 1 dan 2, untuk k

= k + 1 ambil job yang ada pada urutan 1 dan hasilkan sebanyak k calon urutan

parsial baru

Hitung setiap makespan parsial dan mesn flow time dari calon urutan

parsial baru

Plih calon urutan makespan parsial baru yang memiliki makespan parsial terkecil,

bila ada yang sama pilih calon urutan parsial baru yang memiliki mean flow time

parsial lebih kecil jika sama juga maka pilih secara acak

Coret job-job yang diambil dari daftar pengurutan job-job

Urutan parsial baru menjadi urutan final

Gambar 4.5. Flowchart Algoritma NEH

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data 5.1.1. Data Permintaan Produk

Data permintaan produk diambil dari data order pada bulan Desember 2016 untuk daun pintu jenis Colonial 6P, Carolina 5P, Napoleon, GD-1L, SP-2P, dan GD-D456. Data permintaan produk dapat dilihat pada Tabel 5.1

Tabel 5.1. Data Permintaan Daun Pintu Bulan Desember 2016 Job Jenis Produk Jumlah Order (Unit)

1 Colonial 6P 510

2 Carolina 5P 1975

3 Napoleon 1050

4 GD-1L 30

5 SP-2P 40

6 GD-D456 50

Sumber : PT. Suryamas Lestari Prima

5.1.2. Data Mesin

Data mesin yang diambil merupakan mesin yang digunakan pada lantai produksi untuk pembuatan daun pintu yang dapat dilihat pada Tabel 5.2.

Tabel 5.2. Data Mesin Pembuatan Produk Daun Pintu

Stasiun Kerja Proses Jumlah Mesin Jumlah Operator

WC I Pemotongan 3 6

WC II Pengetaman 4 8

WC III Pengeleman 3 9

WC IV Perakitan - 5

WC V Finishing 11 22

WC VI Packing - 3

Sumber : PT. Suryamas Lestari Prima

5.1.3. Rating Factor dan Allowance

Penilaian rating factor dilakukan terhadap operator yang bekerja secara manual dan bekerja dengan mesin pada lantai produksi. Rating Factor diperoleh dengan metode Westinghouse yang memperhatikan empat faktor yaitu keterampilan, usaha, kondisi, dan konsistensi. Faktor keterampilan terdiri dari enam kelas yaitu superskill, excellent, good, average, fair dan poor. Faktor usaha terdiri dari excessive, excellent, good, average, fair dan poor. Faktor kondisi kerja terdiri dari ideal, excellent, good, average, fair dan poor. Faktor konsistensi terdiri dari perfect, excellent, good, average, fair dan poor.

Contoh perhitungan rating factor untuk operator pada stasiun pemotongan adalah sebagai berikut:

Keterampilan : Good (C2) : 0,03 Usaha : Average (D) : 0,00 Kondisi Kerja : Good (C) : 0,02 Konsistensi : Average (D) : 0,00

Total : 0,05

Untuk perhitungan allowance (kelonggaran) dapat dilakukan dari tiga faktor yaitu untuk kebutuhan pribadi, menghilangkan rasa lelah dan hambatan-hambatan yang tidak terhindarkan. Allowance untuk stasiun kerja I adalah sebagai berikut:

Kebutuhan pribadi : Pria : 1

Tenaga yang dikeluarkan : Sangat ringan : 6

Sikap kerja : Berdiri di atas dua kaki : 1

Gerakan kerja : Normal : 0

Kelelahan mata : Pandangan yang hampir terus menerus : 6

Keadaan temperatur : Normal : 0

Keadaan atmosfer : Baik : 0

Keadaan lingkungan : Siklus kerja berulang antara 5-10 detik : 0

Hambatan yang terhindarkan : : 2

Jumlah 16%

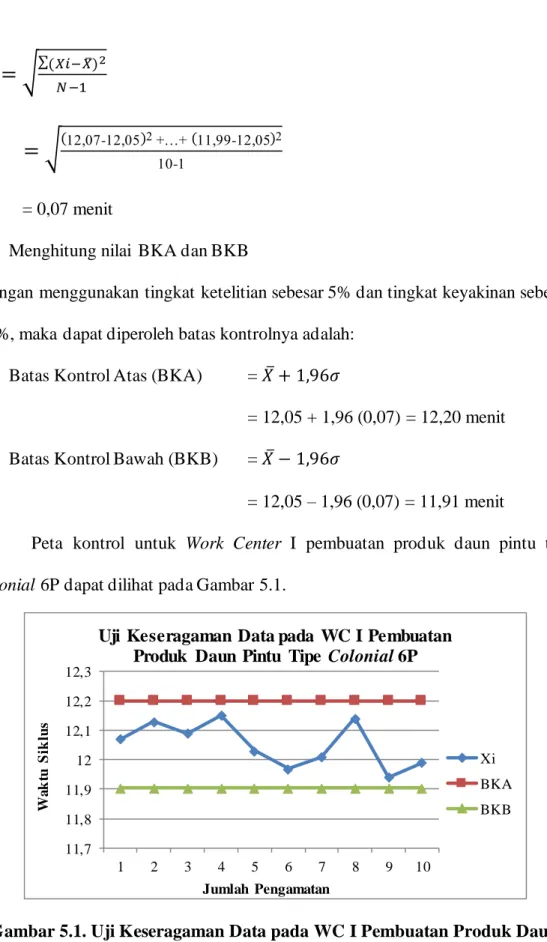

5.2. Pengolahan Data 5.2.1. Uji Keseragaman Data

Untuk mendeteksi data yang diambil sudah seragam atau tidak maka dilakukan uji keseragaman data. Uji keseragaman data dilakukan untuk melihat data yang diambil sudah berada dalam batas-batas kontrol yang ditetapkan atau untuk melihat keseragaman data yang diperoleh. Suatu data dikatakan seragam apabila data tersebut berada dalam batas kontol atas (BKA) dan BKB. Uji keseragaman data menggunakan tingkat keyakinan 95% dan tingkat ketelitian 5%.

Perhitungan untuk uji keseragaman data pada Work Center I pembuatan produk daun pintu tipe colonial 6P adalah sebagai berikut:

1. Menghitung nilai rata-rata

𝑋̅ =∑ 𝑋𝑖 𝑁

dimana: ∑𝑋𝑖 = jumlah waktu siklus pekerjaan yang diamati 𝑁 = jumlah pengamatan

𝑋̅ =

(12,07+12,13+12,09+12,15+12,03+11,97+12,01+12,14+11,94+11,99)10 = 12,05 menit

2. Menghitung nilai standar deviasi

𝜎 = √

∑(𝑋𝑖−𝑋̅)2𝑁−1

= √

(12,07-12,05)2 +…+ (11,99-12,05)2 10-1= 0,07 menit

3. Menghitung nilai BKA dan BKB

Dengan menggunakan tingkat ketelitian sebesar 5% dan tingkat keyakinan sebesar 95%, maka dapat diperoleh batas kontrolnya adalah:

Batas Kontrol Atas (BKA) = 𝑋̅ + 1,96𝜎

= 12,05 + 1,96 (0,07) = 12,20 menit Batas Kontrol Bawah (BKB) = 𝑋̅ − 1,96𝜎

= 12,05 – 1,96 (0,07) = 11,91 menit

Peta kontrol untuk Work Center I pembuatan produk daun pintu tipe colonial 6P dapat dilihat pada Gambar 5.1.

Gambar 5.1. Uji Keseragaman Data pada WC I Pembuatan Produk Daun Pintu Tipe Colonial 6P

11,7 11,8 11,9 12 12,1 12,2 12,3

1 2 3 4 5 6 7 8 9 10

Waktu Siklus

Jumlah Pengamatan

Uji Keseragaman Data pada WC I Pembuatan Produk Daun Pintu Tipe Colonial 6P

Xi BKA BKB

Berdasarkan peta kontrol pada Gambar 5.1. disimpulkan bahwa semua data berada dalam batas kontrol. Uji keseragaman data pada Work Center yang lain untuk setiap produk dilakukan dengan perhitungan yang sama.

5.2.2. Uji Kecukupan Data

Uji kecukupan data dilakukan untuk melihat apakah data yang telah diperoleh sudah mencukupi untuk pengolahan data selanjutnya. Pada penelitian ini, jumlah pengamatan yang dilakukan sebanyak 10 kali. Jumlah data pengamatan yang diperlukan untuk tingkat kepercayaan 95% dan ketelitian 5%

adalah:

N’ =

[

40√𝑁 ∑ 𝑋𝑖2−(∑ 𝑋𝑖)2∑ 𝑋𝑖

]

2

Dimana: N = jumlah data pengamatan

Xi = data pengamatan ke i untuk i = 1,2,3,...

Perhitungan uji kecukupan data untuk Work Center I pada pembuatan daun pintu tipe Colonial 6P adalah sebagai berikut:

N’ =

[

40√10(3371,17) -(183,66)2183,66

]

2

= 0,03

Karena N’<N maka data yang diperoleh untuk Work Center I pada pembuatan daun pintu tipe Colonial 6P cukup sehingga tidak perlu dilakukan pengukuran tambahan. Uji kecukupan data untuk stasiun pemotongan (WC I) sampai dengan stasiun packing (WC VI) untuk masing-masing tipe daun pintu

dikerjakan dengan langkah yang sama. Uji kecukupan data untuk pembuatan daun pintu dapat dilihat pada Tabel 5.17.

Tabel 5.17. Uji Kecukupan Data untuk Pembuatan Daun Pintu

Jenis Produk N'

Ket.

WC I WC II WC III WC IV WC V WC VI

Colonial 6P 0,056 0,031 0,002 0,000 0,026 0,006 0,132 Cukup Carolina 5P 0,055 0,020 0,003 0,000 0,012 0,009 0,265 Cukup Napoleon 0,073 0,007 0,001 0,000 0,022 0,009 0,241 Cukup GD-1L 0,077 0,022 0,004 0,000 0,036 0,008 0,145 Cukup SP-2P 0,044 0,010 0,093 0,000 0,029 0,007 0,108 Cukup GD-D456 1,039 0,244 0,087 0,000 0,033 0,008 0,258 Cukup

5.2.3. Perhitungan Waktu Normal dan Waktu Standar

Perhitungan waktu normal (Wn) dapat dihitung dengan menggunakan rumus :

Wn = Wt x Rating factor Dimana: Wn = Waktu normal

Wt = Waktu terpilih diperoleh dari rata rata waktu siklus setelah dilakukan uji keseragaman data dan uji kecukupan data

Rating factor = 1 + Westinghouse Factor

Waktu standar atau waktu baku dapat dihitung dengan menggunakan rumus:

Wb = Wn x 100%

100%-%Allowance

Dimana: Wb = Waktu standar/baku Wn = Waktu normal

Perhitungan waktu standar/baku untuk WC I pada pembuatan daun pintu tipe Colonial 6P adalah sebagai berikut:

Waktu siklus : 12,05

Rating Factor : 1 + 0,5 = 1,05 Allowance : 16%

Wn = Ws x Rating Factor = 12,05 x 1,05

= 12,65 menit Wb = Wn x 100%

100%-%Allowance

= 12,65 x 100%

100%-16%

= 15,07 menit

5.2.4. Waktu Penyelesaian

Perhitungan waktu penyelesaian dihitung dengan menggunakan rumus sebagai berikut:

Waktu Penyelesaian (tij) = Waktu setup +

(

W.Baku x jumlah permintaan jumlah mesin)

Perhitungan waktu penyelesaian untuk Job 1 (Colonial 6P) pada stasiun kerja Pemotongan (WC I ) adalah sebagai berikut:

T1,1 = 8 +

(

15,07 x 5103

)

= 2569,05 menit = 42,82 jam

Kapasitas mesin dalam satu siklus pengerjaan produk untuk stasiun kerja pengeleman lebih dari satu sehingga diperlukan perhitungan dengan cara

membagikan waktu pengerjaan yang diperoleh dari perhitungan di atas dengan kapasitas mesin yang tersedia.

Hasil perhitungan waktu penyelesaian setiap job setelah dibagi dengan kapasitas mesin dapat dilihat pada Tabel 5.20.

Tabel 5.20. Waktu Penyelesaian Tiap Job pada Tiap Work Center

WC Waktu Penyelesaian Tiap Job (Jam)

Job 1 Job 2 Job 3 Job 4 Job 5 Job 6

I 42,82 154,95 75,67 1,70 2,74 3,55

II 46,53 177,67 90,55 2,26 3,38 4,34

III 5,70 22,03 11,69 0,34 0,45 0,56

IV 161,72 547,18 249,46 5,75 8,43 11,49

V 19,95 77,00 41,00 1,25 1,64 2,02

VI 42,69 164,48 87,79 2,51 3,33 4,19

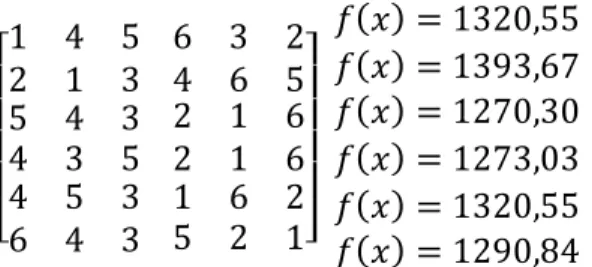

5.2.5. Penjadwalan dengan Harmony Search Algorithm

Langkah-langkah perhitungan untuk mendapatkan makespan penjadwalan usulan dengan menggunakan metode Harmony Search Algorithm (HSA) adalah sebagai berikut:

1. Inisialisasi Masalah dan Parameter Algoritma.

Pada penelitian ini, fungsi objektif adalah minimisasi (𝑥) yaitu meminimumkan total waktu penyelesaian seluruh produk (makespan). Pada tahap ini, semua parameter harus ditentukan.

2. Inisialisasi Harmony Memory

Pada tahap ini, dibangkitkan matriks HM secara random yang berisi vektor- vektor solusi sebanyak HMS. Sampel dibangkitkan secara random untuk

mewakili prioritas urutan job dari seluruh operasi pengerjaan job yang ada dan dapat dilihat pada Gambar 5.2.

HM = [

1 4 5 6 3 2 4 5 3 1 6 2

5 4 3

4 3 5 2 1 6

2 1 6

1 4 3

6 4 3 5 6 2

5 2 1]

Gambar 5.2. Matriks Harmony Memory untuk 6 Job

Setelah diperoleh vektor solusi sebanyak HMS, selanjutnya dihitung nilai fungsi objektif setiap vektor tersebut. Fungsi objektif yang dimaksud pada penelitian ini adalah nilai makespan dari urutan job untuk setiap sampel yang diperoleh secara random. Perhitungan ini dilakukan untuk mengetahui himpunan vektor solusi yang memiliki nilai terbaik dan terburuk. Nilai fungsi objektif setiap vektor solusi dapat dilihat pada Gambar 5.3.

HM = [

1 4 5 6 3 2 2 1 3 4 6 5

5 4 3

4 3 5 2 1 6

2 1 6

4 5 3

6 4 3 1 6 2

5 2 1]

𝑓(𝑥) = 1320,55 𝑓(𝑥) = 1393,67 𝑓(𝑥) = 1270,30 𝑓(𝑥) = 1273,03 𝑓(𝑥) = 1320,55 𝑓(𝑥) = 1290,84 Gambar 5.3. Matriks HM dan Nilai Fungsi Objektif

Hasil perhitungan makespan pada penjadwalan job untuk vektor solusi 1 dengan urutan job yaitu 1-4-5-6-3-2 diperoleh total makespan sebesar 1320,55 jam.

3. Improvisasi New Harmony

Pada tahap ini, vektor solusi terburuk akan digantikan dengan vektor solusi baru dengan membangkitkan harmoni baru 𝑥𝑖 sehingga membentuk vektor solusi baru 𝑥′ = 𝑥1′ , 𝑥2′ , … , 𝑥𝑁.

Setelah proses iterasi selesai, maka diperoleh vektor solusi baru yaitu [5,6,3,2,1,4]. Kemudian dilakukan perhitungan nilai fungsi objektifnya atau total waktu penyelesaian (makespan) sehingga diperoleh nilai sebesar 1272,15 jam.

4. Meng-update Harmony Memory

Jika vektor solusi baru menghasilkan nilai fungsi objektif yang lebih baik, maka vektor solusi yang lama akan digantikan dengan vektor solusi baru.

Tetapi jika vektor solusi baru menghasilkan nilai fungsi objektif yang lebih buruk, maka tidak terjadi pergantian. Perbandingan nilai fungsi objektif vektor solusi yang lama dan yang baru dapat dilihat pada Gambar 5.4. berikut ini.

[ 𝑓(x)1 𝑓(x)2 𝑓(x)3 𝑓(x)4 𝑓(x)5 𝑓(x)6]

= [

1320,55 1320,55 1393,67 1272,15 1270,30 1270,30 1273,03 1273,03 1320,55 1320,55 1290,84 1290,84]

Gambar 5.4. Perbandingan Nilai Fungsi Objektif

Dari matriks diatas, dapat terlihat bahwa vektor solusi baru memiliki nilai makespan yang lebih baik yaitu 1272,15 jam sehingga vektor solusi 2 yang lama akan digantikan dengan vektor solusi 2 yang baru.

5. Kriteria Berhenti

Kriteria berhenti merupakan kondisi dimana proses improvisasi akan berhenti jika memenuhi ketetapan kriteria berhenti. Akan tetapi jika ketetapan kriteria berhenti belum terpenuhi, maka proses improvisasi terus dilakukan berulang- ulang sampai memenuhi kriteria berhenti.

1.2.6. Penjadwalan dengan Algoritma NEH (Nawaz, Enscore and Ham) Langkah-langkah penjadwalan terhadap 6 job dengan 6 stasiun kerja menggunakan algoritma NEH (Nawaz, Enscore and Ham) adalah sebagai berikut:

1. Langkah Pertama

Jumlahkan waktu penyelesaian setiap job kemudian urutkan dimulai dari waktu penyelesaian terbesar hingga terkecil. Waktu penyelesaian job pada setiap stasiun kerja dapat dilihat pada Tabel 5.32.

Tabel 5.32. Waktu Penyelesaian Job pada Setiap Stasiun Kerja Work Center Waktu Penyelesaian Tiap Job (Jam)

Job 1 Job 2 Job 3 Job 4 Job 5 Job 6

I 42,82 154,95 75,67 1,70 2,74 3,55

II 46,53 177,67 90,55 2,26 3,38 4,34

III 5,70 22,03 11,69 0,34 0,45 0,56

IV 161,72 547,18 249,46 5,75 8,43 11,49

V 19,95 77,00 41,00 1,25 1,64 2,02

VI 42,69 164,48 87,79 2,51 3,33 4,19

Jumlah 319,41 1143,31 556,15 13,80 19,97 26,16 Setelah diperoleh total waktu penyelesaian setiap job, kemudian dilakukan pengurutan job mulai dari total waktu penyelesaian terbesar sampai terkecil.

Pengurutan setiap job berdasarkan total waktu penyelesaian dapat dilihat pada Tabel 5.33. berikut.