KOMPARASI PENGGUNAAN

F ILLER

KACA PADA CAMPURAN

HRS

DAN

SMA

TERHADAP KARAKTERISTIK

MARSHALL

DAN

WORKABILITAS

NASKAH PUBLIKASI

untuk memenuhi sebagian persyaratan

mencapai derajat sarjana S-1 Teknik Sipil

diajukan oleh :

Rossian March Setiawan

NIM : D 100 090 040

Kepada :

PROGRAM STUDI TEKNIK SIPIL

FAKULTAS TEKNIK

1

C

OMPARISONU

SEG

LASSF

ILLERO

NM

IXEDO

FH

RSA

NDS

MAT

OWARDC

HARACTERISTICSO

FM

ARSHALLA

NDW

ORKABILITYK

OMPARASIP

ENGGUNAAN FILLERK

ACAP

ADAC

AMPURANH

RSD

ANS

MAT

ERHADAPK

ARAKTERISTIK MARSHALLD

AN WORKABILITASRossian March Setiawan1),Agus Riyanto2) dan Sri Widodo3)

1)

Mahasiswa Program Studi Teknik Sipil Fakultas Teknik Universitas Muhammadiyah Surakarta Jl. A. Yani Tromol Pos 1, Pabelan Surakarta 57102.

Email : rossian45@gmail.com

2), 3)

Staf pengajar Program Studi Teknik Sipil Fakultas Teknik Universitas Muhammadiyah Surakarta. Jl. A. Yani Tromol Pos 1, Pabelan Surakarta 57102.

ABSTRACT

HRS and SMA is a mixture of open graded asphalt aggregate with a relatively high asphalt content of glass while functioning as an alternative filler to fill voids and increase the contact area between the grains aggregate thereby increasing the density, strength and other characteristics of the asphalt concrete. The purpose of this study is to find the Marshall characteristics of the mixture HRS-WC and SMA 0/11 with the use of glass filler and filler optimum proportion and magnitude Workability. This study used an experimental method with a variation of bitumen content 5.5 %, 6 %, 6.5 %, 7 %, 7.5 % and 8 % of the total aggregate weight of each mixture to determine the optimum bitumen content , while the manufacture of mixed HRS-WC and SMA 0/11 this refers to the specification of Highways 2010. Having obtained the optimum bitumen content values respectively - each blend , made with a variety of specimen glass filler 0 %, 25 %, 50 %, 75 %, 100 % of the average weight - average aggregate pass no. 200 . Then be tested against the test object with the Marshall test method , while for workability use high parameters of the test specimen at 5x and 150x collisions . Marshall value analysis results with glass filler levels 0 % , 25 % , 50 % , 75 % , 100 % indicates that the mixture HRS-WC and SMA 0/11 score stability, VFWA, MQ tend has increased , while the value of flow, VIM, VMA tended to decrease with increasing filler content. Analysis of the results obtained optimum filler content of 22.75 % for mixed HRS-WC and 31.50 % for mixed SMA 0 / 11. The value is based on a review of factors workabilitas mixture density at HRS-WC and SMA 0/11 tended to decrease with increasing levels of glass filler, whereas the values obtained by the method Cabrera Workability Index (WI), which tends to decrease on a mix HRS - WC, and tend steady on mixed SMA 0/11 in line with increasing levels of glass filler .

Keyword : Glass Filler, Hot Rolled Sheet Wearing Course, Split Mastic Asphalt, Marshall characteristics, Workability.

ABSTRAK

HRS dan SMA merupakan suatu campuran aspal agregat yang bergradasi terbuka dengan kandungan aspal yang relatif tinggi sedangkan kaca sebagai alternatif filler berfungsi mengisi rongga dan menambah bidang kontak antar butir agregat sehingga akan meningkatkan kepadatan, kekuatan dan karakteristik lain beton aspal. Tujuan penelitian ini adalah mencari karakteristik

Marshall pada campuran HRS - WC dan SMA 0/11 dengan menggunakan filler kaca dan proporsi filler optimum serta besarnya Workabilitas. Penelitian ini menggunakan metode eksperimen dengan variasi kadar aspal 5,5%, 6%, 6,5%, 7%, 7,5% dan 8% terhadap total berat agregat masing masing campuran untuk menentukan kadar aspal optimum, sedangkan pada pembuatan campuran HRS-WC dan SMA 0/11 ini mengacu pada spesifikasi Bina Marga 2010. Setelah didapatkan nilai kadar aspal optimum masing – masing campuran, dibuat benda uji dengan variasi filler kaca 0%, 25%, 50%, 75%, 100% dari berat rata – rata agregat lolos no. 200. Kemudian dilakukan pengujian terhadap benda uji tersebut dengan metode Marshall test, sedangkan untuk workabilitas menggunakan parameter tinggi benda uji pada 5x dan 150x tumbukan. Hasil analisa nilai

Marshall dengan kadar filler kaca 0%, 25%, 50%, 75%, 100% menunjukkan bahwa campuran HRS - WC dan SMA 0/11 nilai stabilitas, VFWA, MQ cenderung mengalami kenaikan, sedangkan nilai flow, VIM, VMA cenderung mengalami penurunan seiring bertambahnya kadar filler. Dari hasil analisa diperoleh kadar filler optimum sebesar 22,75% untuk campuran HRS - WC dan 31,50% untuk campuran SMA 0/11. Besarnya nilai workabilitas berdasarkan tinjauan faktor kepadatan pada campuran HRS – WC dan SMA 0/11 cenderung mengalami penurunan seiring dengan bertambahnya kadar filler kaca, sedangkan berdasarkan metode Cabrera didapatkan nilai Workability Index (WI) yang cenderung mengalami penurunan pada campuran HRS – WC, dan cenderung stabil pada campuran SMA 0/11 seiring dengan bertambahnya kadar filler kaca.

Kata kunci : Filler kaca, Hot Rolled Sheet Wearing Course, Split Mastic Asphalt, Karakteristik Marshall, Workabilitas.

LATAR BELAKANG

Lapis perkerasan jalan adalah bagian terpenting dari struktur konstruksi jalan dalam mendukung beban lalu lintas kendaraan. Banyak sekali jalan-jalan yang mengalami kerusakan sebelum umur layanannya berakhir. Penelitian-penelitian terus dikembangkan dengan tujuan untuk meningkatkan kinerja campuran agregat aspal dan mengantisipasi kerusakan jalan sebelum waktunya, seperti terjadinya retak, alur (bekas roda kendaraan) serta bleeding. Salah satu campuran aspal agregat yang banyak digunakan dan dikembangkan untuk lalu lintas berat adalah campuran Hot Rolled Sheet (HRS) dan Split Mastic Aspal

(SMA). HRS dan SMA merupakan suatu campuran aspal agregat yang bergradasi terbuka dengan kandungan aspal yang relatif tinggi. Selain hal tersebut, campuran ini juga membutuhkan

bahan pengisi (filler) untuk mendukung kekuatan, jumlah rongga udara, permeabilitas dan ketahanan terhadap gaya luar serta pengaruh cuaca sehingga dapat mewujudkan konstruksi yang tahan terhadap air dan udara. Bahan pengisi yang sering digunakan ialah abu batu, kapur, portland cement dan lain sebagainya.

Pengolahan limbah merupakan usaha melakukan kegiatan proses daur ulang atau penggunaan kembali suatu bahan agar dapat menjadi sebuah produk yang mempunyai nilai ekonomis, termasuk penggunaan dalam konstruksi perkerasan.

Dalam penelitian ini peneliti menggunakan kaca sebagai

2 bahan yang bersifat mengikat atau memiliki angka adhesi yang cukup tinggi.

Alasan pemanfaatan kaca dari limbah botol merupakan wujud kepedulian terhadap lingkungan sebagai bahan tepat guna, selain itu didalam kaca mempunyai kandungan silika yang tinggi, sehingga diharapkan akan menambah daya tahan lapis perkerasan aspal terhadap kerusakan yang disebabkan oleh air dan cuaca. Oleh karena itu, peneliti mencoba menggunakan limbah kaca sebagai filler pada campuran HRS dan SMA, sehingga diharapkan dapat menambah daya tahan lapis perkerasan aspal terhadap kerusakan terhadap gaya luar dan cuaca

TUJUAN

Tujuan penelitian ini adalah untuk mengetahui besarnya nilai-nilai Marshall dan filler optimum pada tiap – tiap variasi penambahan filler kaca pada campuran Hot Rolled Sheet (HRS) dan Split Mastic Aspalt (SMA), serta mengetahui pengaruh filler

terhadap workabilitas campuran.

Pengujian Marshall terhadap campuran aspal beton ini untuk mencari data dari persyaratan campuran dan memperoleh hasil perhitungan akhir dari sifat-sifat Marshall seperti:

1.Volume Pori Dalam Agregat Campuran (VMA)

VMA adalah banyaknya pori diantara butir-butir agregat di dalam beton aspal padat, dinyatakan persentase. Maka menggunakan rumus:

2.Volume Pori Dalam Beton Aspal Padat(VIM)

VIM adalah banyaknya pori di antara butir-butir agregat yang diselimuti aspal. VIM dinyatakan dalam persentase terhadap volume beton aspal padat.

Gmm = Berat jenis maksimum dari beton aspal yang belum dipadatkan

Gmb = Berat jenis bulk dari beton aspal padat 3.VFWA (Voids filled with asphalt)

VFWA adalah nilai yang merupakan persentase volume beton aspal padat yang menjadi selimut aspal.

Maka dengan menggunakan rumus :

VFWA = dari VMA (3) dengan :

VFWA = Volume pori antara butir agregat yang terisi aspal, % dari VMA.

Stabilitas merupakan kemampuan perkerasan jalan menerima beban lintas tanpa terjadi perubahan bentuk tetap seperti,

gelombang, alur dan blending. Perhitungan stabilitas dapat dihitung dengan rumus sebagai berikut :

S = P x K x T x 0,4536 (4)

Kelelehan atau flow merupakan besarnya deformasi vertikal sampel yang terjadi mulai saat awal pembebanan sampai kondisi kestabilan mulai menurun. Pengukuran flow bersamaan dengan pengukuran stabilitas Marshall.

6.Marshall Quotient

Marsahall Quotient merupakan hasil bagi dari stabilitas dengan kelelehan. Karakterisk ini dapat dihitung dengan rumus sebagai berikut.

Workabilitas adalah kemudahan dalam pelaksanaan, Faktor yang mempengaruhi workabilitas adalah gradasi agregat, temperatur pemadatan dan kandungan bahan pengisi. Ada beberapa metode untuk untuk mengetahui nilai workabilitas

disini dijelaskan dengan dua metode yang digunakan yaitu : 1.Mencari nilai workabilitas berdasarkan faktor kompaksi

(pemadatan) terhadap bahan perkerasan. Untuk mengetahui berapa besarnya nilai workabilitas dapat menggunakan rumus : Faktor kepadatan(C)

t = Tinggi benda uji setelah 150 x tumbukan

2.Mencari nilai Workabilitas dengan metode yang dikembangkan oleh Cabrera (Zacrob, S.E. at all, 1990). Untuk mengukur

workabilitas campuran aspal dengan menggunakan alat

Gyratory Testing Machine (GMT) secara singkat terdiri atas beberapa langkah:

3

Dan porositas pada i putaran:

Pi =

Pw = persen berat dalam campuran, a = agregat kasar, s = pasir, f = filler, b = bitumen

Dari data yang diperoleh dibuat gambar hubungan antara Pi dengan log[jumlah putaran(i)]. Gambar yang terjadi akan berbentuk linear dengan persamaan :

Pi = A – B log i (11) digunakan pemadat Gyratory diperlukan 80 putaran yang ekuivalen dengan 50 tumbukan alat penumbuk Marshall. Sedang untuk pemadatan berat diperlukan 120 putaran untuk alat pemadat Gyratory yang ekuivalen dengan 75 tumbukan alat penumbuk Marshall. Dari sini dapat disimpulkan bahawa 1 tumbukan penumbuk Marshall akan ekuivalen dengan 1,6 putaran pemadat Gyratory. Ekuivalensi nilai jumlah tumbukan penumbuk Marshall dengan pemadat Gyratory antara lain sebagai berikut :

Workabilitas dinyatakan dengan Workability Index (WI) yang didefinisikan dengan rumus :

Batas suatu campuran aspal panas dikategorikan mudah untuk dikerjakan dan dipadatkan adalah apabila nilai Workability Index (WI) lebih besar dari 6.

METODE PENELITIAN

Penelitian dilakukan dengan langkah–langkah sebagai berikut :

a.Pengujian bahan, meliputi pengujian dar agregat kasar, agregat halus, aspal dan filler.

b.Pengujian Marshall untuk menentukan kadar aspal optimum masing-masing campuran campuran HRS-WC dan SMA 0/11.

c.Pengujian Marshall dan Workabilitas dengan variasi penambahan filler gelas kaca 0%, 25%, 50%, 75%, 100% dari berat rata-rata agregat lolos no. 200 masing-masing campuran. Dengan menggunakan kadar aspal optimum yang didapat dari pengujian sebelumnya

HASIL PENELITIAN DAN PEMBAHASAN

Kadar Aspal Optimum

Didalam penelitian ini didapatkan kadar aspal optimum pada campuran HRS – WC gradasi semi senjang sebesar 7,17%, sedangkan untuk campuran SMA 0/11 adalah 7,06%.

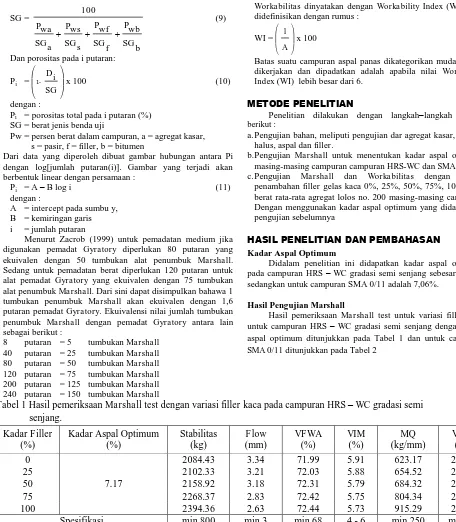

Hasil Pengujian Marshall

Hasil pemeriksaan Marshall test untuk variasi filler kaca untuk campuran HRS–WC gradasi semi senjang dengan kadar aspal optimum ditunjukkan pada Tabel 1 dan untuk campuran

SMA 0/11 ditunjukkan pada Tabel 2

Tabel 1 Hasil pemeriksaan Marshall test dengan variasi filler kaca pada campuran HRS – WC gradasi semi senjang. Tabel 2 Hasil pemeriksaan Marshall test dengan variasi filler kaca pada campuran SMA 0/11.

4

Analisis Sifat Marshall

Berdasarkan analisis sifat Marshall yang dilakukan diperoleh nilai-nilai Karakteristik Marshall antara lain Marshall Test diperoleh nilai VMA, VIM, VFWA, Stabilitas, Flow, dan

Marshall Quotient.

1.Pengaruh terhadap stabilitas

Nilai stabilitas menunjukkan besarnya kemampuan lapis perkerasan untuk menahan terjadinya perubahan bentuk akibat beban berulang dari lalu lintas. Campuran dengan nilai stabilitas kurang dari batas minimum spesifikasi akan menyebabkan lapisan permukaan menjadi lembek dan tidak fleksibel, sebaliknya nilai stabilitas yang melebihi dari batas maksimum dari spesifikasi yang ada akan menyebabkan lapisan perkerasan mudah retak karena bersifat lebih kaku dan getas.

Dari hasil perhitungan pada Tabel 1 dan Tabel 2 menunjukkan bahwa nilai stabilitas yang dihasilkan semakin meningkat dengan bertambahnya prosentase filler yang digunakan, hal ini disebabkan karena friksi / gaya gesek filler

kaca yang tinggi dibandingikan dengan abu batu. Namun dengan pemakaian filler kaca yang terlalu banyak dapat menyebabkan campuran cenderung kaku dan getas.

2.Pengaruh terhadap flow

Nilai flow atau kelelehan menunjukkan besarnya deformasi/ perubahan bentuk yang terjadi pada suatu lapis perkerasan akibat menahan beban tang diterima. Nilai flow

dipengaruhi oleh nilai VIM, VFWA, dan nilai stabilitas. Campuran dengan nilai flow yang rendah dan stabilitas yang tinggi cenderung bersifat kaku dan getas, sedangkan campuran dengan nilai flow yang tinggi dan stabilitas yang rendah cenderung plastis dan mudah mengalami perubahan bentuk apabila mendapat beban lalu lintas.

Dari hasil perhitungan pada Tabel 1 dan Tabel 2 menunjukkan nilai flow yang mengalami penurunan. Hal ini disebabkan karena friksi / gaya gesek filler kaca yang tinggi dibandingkan dengan abu batu. Sehingga dengan pemakaian

filler kaca yang terlalu banyak dapat menyebabkan campuran cenderung kaku.

3.Pengaruh terhadap VFWA (Voids Filled With Asphalt)

Nilai VFWA menunjukkan besarnya rongga udara dalam campuran yang terisi oleh aspal dan dinyatakan dalan persen. Besarnya nilai VFWA mempengaruhi kekedapan campuran terhadap air dan udara serta mempengaruhi kekuatan dari lapis perkerasan. Nilai VFWA yang besar berarti tersedianya banyak rongga dalam campuran yang dapat diselimuti oleh aspal. Tetapi apabila nilai VFWA di bawah spesifikasi yang ada berarti aspal yang dapat menyelimuti agregat terbatas sehingga akan menghasilkan film yang tipis. Lapisan dengan film yang tipis berakibat lapisan tidak lagi kedap air, oksidasi mudah terjadi dan lapis perkerasan mudah mengalami kerusakan.

Dari hasil perhitungan pada Tabel 1 dan Tabel 2 menunjukkan bahwa dengan penambahan variasi kadar filler

kaca campuran cenderung mengalami kenaikan walau pun sangat kecil sekali. Hal ini dikarenakan kaca cenderung tidak menyerap aspal sehingga rongga dalam filler kaca mengalami kenaikan seiring bertambahnya kadar filler kaca.

4.Pengaruh terhadap VIM (Void In The Mix)

Nilai VIM menunjukkan banyaknya rongga yang ada dalam campuran. Nilai VIM dipengaruhi oleh banyak hal diantaranya adalah suhu pemadatan, gradasi agregat, kadar dan jenis bahan tambah serta kadar dan jenis aspal yang digunakan. Mengingat dalam penelitian ini suhu pemadatan, gradasi agregat serta kadar dan jenis aspal yang digunakan sama, maka

faktor yang mempengaruhi nilai VIM hanya berdasarkan variasi kadar filler yang digunakan. Adanya variasi kadar filler, menghasilkan nilai VIM yang cenderung semakin menurun dengan bertambahnya kadar filler. Hal ini karena filler mampu mengisi lebih banyak rongga udara yang terjadi. Pada waktu pemadatan, partikel agregat ini dapat merapat dan butir bahan pengisi akan mengisi rongga yang ada, sehingga dapat memperkecil rongga yang terjadi.

Dari hasil perhitungan pada Tabel 1 dan Tabel 2 menunjukkan bahwa dengan penambahan variasi kadar filler

kaca nilai VIM mengalami penurunan walaupun angka penurunannya kecil sekali. Hal ini dikarenakan butiran – butiran dari filler kaca lebih mampu mengisi rongga – rongga dalam campuran dibandingkan dengan abu batu.

5.Pengaruh terhadap MQ (Marshall Quotient)

Faktor yang mempengaruhi nilai MQ adalah stabilitas dan flow. Campuran yang mempunyai nilai MQ rendah berarti nilai stabilitasnya rendah disertai nilai flow yang tinggi, sehingga campuran tersebut akan mengalami deformasi yang cukup tinggi pada saat menerima beban lalulintas. Sebaliknya pada campuran yang memiliki nilai MQ tinggi maka nilai stabilitasnya tinggi disertai nilai flow yang rendah, sehingga campuran akan menjadi kaku/getas dan bila menerima beban lalu lintas akan mudah mengalami retak.

Dari hasil perhitungan pada Tabel 1 dan Tabel 2 menunjukkan bahwa meningkatnya pemakaian kadar filler kaca pada campuran memberikan pengaruh terhadap kenaikan nilai

MQ, sehingga campuran cenderung kaku/getas.

6.Pengaruh terhadap VMA (Void In The Mineral Aggregate)

Nilai karakteristik VMA menunjukkan banyaknya rongga diantara butir - butir agregat dalam beton aspal padat. Nilai

VMA dipengaruhi oleh jenis agregat, jenis bahan tambah yang digunakan serta kadar dan jenis aspal yang digunakan. Penurunan nilai VMA ini menunjukkan semakin berkurangnya rongga antar butiran agregat dimana campuran semakin padat karena rongga-rongga telah terisi oleh filler sehingga ruang yang tersedia untuk aspal dan udara semakin berkurang.

Dari hasil perhitungan pada Tabel 1 menunjukkan bahwa meningkatnya pemakaian kadar filler kaca pada campuran memberikan penurunan nilai VMA, hal ini dikarenakan butiran

– butiran dari filler kaca lebih mampu mengisi rongga – rongga dalam campuran dibandingkan dengan abu batu sehingga ruang yang tersedia untuk aspal dan udara semakin berkurang walaupun sedikit penurunannya.

Kadar F iller Optimum

Berdasarkan hasil pengujian Marshall beberapa variasi kadar filler kaca didapatkan kadar filler optimum pada campuran

HRS – WC gradasi semi senjang sebesar 22,75 %, sedangkan untuk campuran SMA 0/11 diperoleh 31,50 %.

Workabilitas Campuran

Workabilitas merupakan kemudahan dalam pelaksanaan, faktor yang mempengaruhi workabilitas adalah gradasi agregat, temperatur pemadatan dan kandungan bahan pengisi.

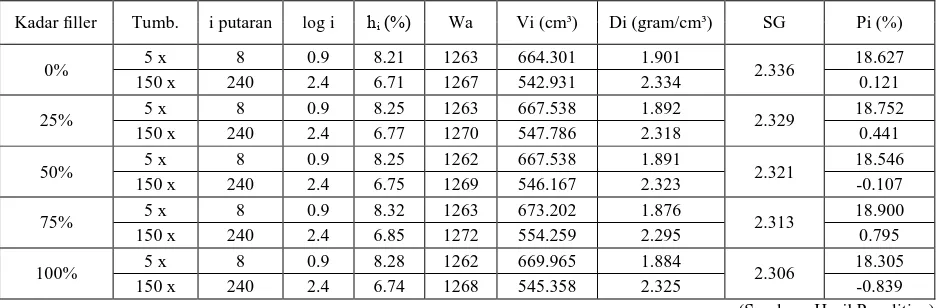

1.Hasil benda uji tinjauan workabilitas berdasarkan faktor pemadatan.

Untuk hasil benda uji tinjauan workabilitas berdasarkan faktor pemadatan campuran HRS –WC gradasi semi senjang dapat dilihat pada Tabel 3dan untuk campuran SMA 0/11 dapat dilihat pada Tabel 4 di bawah ini

5

Tabel 3. Nilai kepadatan benda uji campuran HRS–WC gradasi semi senjang

Kadar filler Sampel

Tinggi Sampel (mm)

Diameter (mm)

Volume 5 x tumb.

Volume 150 x tumb.

Faktor

Kepadatan Rata rata 5 x tumb. 150 x tumb.

0% I 7.70 6.45

10.15

623.035 521.893 119.380

119.367 II 7.77 6.51 628.699 526.748 119.355

25% I 7.74 6.5 626.272 525.939 119.077 118.837 II 7.78 6.56 629.508 530.794 118.598

50% I 7.75 6.57 627.081 531.603 117.960 118.374 II 7.84 6.6 634.363 534.030 118.788

75% I 7.82 6.6 632.745 534.030 118.485 118.155 II 7.8 6.62 631.127 535.649 117.825

100% I 7.85 6.61 635.172 534.839 118.759 117.938 II 7.8 6.66 631.127 538.885 117.117

(Sumber : Hasil Penelitian) Tabel 4. Nilai kepadatan benda uji campuran SMA 0/11

Kadar filler Sampel

Tinggi Sampel (mm)

Diameter (mm)

Volume 5 x tumb.

Volume 150 x tumb.

Faktor Kepadatan

Rata rata 5 x tumb. 150 x tumb.

0% I 8.20 6.70

10.15

663.492 542.122 122.388

122.371 II 8.21 6.71 664.301 542.931 122.355

25% I 8.24 6.75 666.729 546.167 122.074 121.968 II 8.25 6.77 667.538 547.786 121.861

50% I 8.28 6.81 669.965 551.022 121.586 121.904 II 8.25 6.75 667.538 546.167 122.222

75% I 8.26 6.80 668.347 550.213 121.471 121.465 II 8.32 6.85 673.202 554.259 121.460

100% I 8.34 6.96 674.820 563.159 119.828 121.338 II 8.28 6.74 669.965 545.358 122.849

(Sumber : Hasil Penelitian)

Berdasarkan Tabel 3 dan Tabel 4 terlihat bahwa nilai faktor kapadatan cenderung menurun seiring semakin besarnya kadar filler. Hal ini dikarenakan sifat adhesi pada filler kaca yang besar sehingga dengan penambahan filler kaca pada campuran aspal akan cenderung sulit untuk dipadatkan dan campuran cenderung lebih kaku dan getas, ini ditunjukkan dari nilai faktor kepadatannya yang semakin menurun. hubungan antara nilai faktor kapadatan dengan nilai workabilitas adalah berbanding lurus.

2.Hasil benda uji tinjauan workabilitas berdasarkan metode

Cabrera.

Untuk hasil benda uji tinjauan workabilitas berdasarkan metode Cabrera campuran HRS– WC gradasi semi senjang dapat dilihat pada Tabel 5 dan untuk campuran SMA 0/11

dapat dilihat pada Tabel 6 di bawah ini.

Tabel 5. Hasil perhitungan nilai porositas campuran HRS–WC gradasi semi senjang.

Kadar filler Tumb. i putaran log i hᵢ (%) Wa Vi (cm³) Di (gram/cm³) SG Pi (%)

0% 5 x 8 0.9 7.70 1263 623.035 2.027 2.320 12.641 150 x 240 2.4 6.45 1257 521.893 2.409 -3.825

25% 5 x 8 0.9 7.74 1259 626.272 2.010 2.314 13.123 150 x 240 2.4 6.56 1259 530.794 2.372 -2.504

50% 5 x 8 0.9 7.75 1260 627.081 2.009 2.308 12.948 150 x 240 2.4 6.57 1266 531.603 2.381 -3.176

75% 5 x 8 0.9 7.82 1263 632.745 1.996 2.302 13.305 150 x 240 2.4 6.61 1271 534.839 2.376 -3.215

100% 5 x 8 0.9 7.85 1264 635.172 1.990 2.297 13.352 150 x 240 2.4 6.61 1271 534.839 2.376 -3.473

6 Tabel 6. Hasil perhitungan nilai porositas campuran SMA 0/11.

Kadar filler Tumb. i putaran log i hᵢ (%) Wa Vi (cm³) Di (gram/cm³) SG Pi (%)

Dari hasil perhitungan nilai porositas campuran diatas dibuat kurva hubungan antara Pi dengan log [jumlah putaran (i)]

sehingga didapat nilai A (Intercept pada sumbu y) masing – masing penambahan kadar filler kaca. Sehingga didapatkan nilai A sebagai berikut dan dilihat pada Tabel 7 dibawah ini.

Tabel 7. Hasil perhitungan nilai A (Intercept pada sumbu y). Jenis

Workability Index (WI) campuran aspal

Semakin besar Workability Index campuran aspal panas maka campuran tersebut semakin mudah untuk dikerjakan dan dipadatkan. Batas suatu campuran aspal panas dikategorikan mudah untuk dikerjakan adalah jika WI nya lebih besar dari 6. Hasil perhitungan WI berbagai macam variasi gradasi pada kadar aspal optimum diperlihatkan pada Tabel 8.

Tabel 8. Hasil perhitungan Workability Index

Jenis

Berdasarkan hasil penelitian yang telah dilakukan, campuran aspal panas dengan filler kaca, serta pembahasan yang telah diuraikan, maka dapat diambil kesimpulan sebagai berikut:

1.Hasil analisa komparasi karakteristik Marshall diperoleh: a.Kadar aspal optimum

Kadar aspal optimum pada campuran HRS – WC gradasi semi senjang sebesar 7,17%, sedangkan untuk campuran SMA 0/11 adalah 7,06%.

b.Stabilitas

Nilai stabilitas pada campuran HRS – WC gradasi semi senjang seiring bertambahnya kadar filler kaca cenderung mengalami kenaikan, sedangkan untuk campuran SMA 0/11 juga sama nilai stabilitasnya mengalami kenaikan seiring bertambahnya kadar filler kaca

c.Flow

Nilai flow pada campuran HRS – WC gradasi semi senjang seiring bertambahnya kadar filler kaca cenderung mengalami penurunan, sedangkan untuk campuran SMA 0/11 juga sama nilai flow mengalami penurunan seiring bertambahnya kadar

filler kaca

d.VFWA (Void Field With Asphalt)

Nilai VFWA pada campuran HRS – WC gradasi semi senjang seiring bertambahnya kadar filler kaca cenderung naik, sedangkan untuk campuran SMA 0/11 juga sama nilai VFWA

cenderung naik seiring bertambahnya kadar filler kaca. e.VIM (Void In The Mix)

Nilai VIM pada campuran HRS – WC gradasi semi senjang seiring bertambahnya kadar filler kaca cenderung mengalami penurunan, sedangkan untuk campuran SMA 0/11 juga sama nilai VIM cenderung mengalami penurunan seiring bertambahnya kadar filler kaca.

f.MQ (Marshall Quotient)

Nilai MQ pada campuran HRS – WC gradasi semi senjang seiring bertambahnya kadar filler kaca cenderung naik, sedangkan untuk campuran SMA 0/11 juga sama nilai MQ

cenderung naik seiring bertambahnya kadar filler kaca. g.VMA (Void In The Mineral Agregat)

Nilai VMA pada campuran HRS – WC gradasi semi senjang seiring bertambahnya kadar filler kaca cenderung mengalami penurunan, sedangkan untuk campuran SMA 0/11 juga sama nilai VMA cenderung mengalami penurunan seiring bertambahnya kadar filler kaca.

2.Berdasarkan hasil pengujian didapatkan kadar filler optimum pada campuran HRS – WC gradasi semi senjang sebesar 27,75 %, sedangkan untuk campuran SMA 0/11 diperoleh 31,50 %. 3.Hasil analisa nilai workabilitas diperoleh:

a.Nilai workabilitas berdasarkan metode faktor kompaksi (kepadatan).

Pada campuran HRS – WC gradasi semi senjang nilai kepadatannya mengalami penurunan seiring dengan bertambahnya kadar filler kaca, sedangkan untuk campuran

7 b.Nilai workabilitas berdasarkan metode yang dikembangkan

oleh Cabrera.

Pada campuran HRS – WC gradasi semi senjang didapatkan nilai Workability Index (WI) yang cenderung mengalami penurunan sehingga campuran cenderung kurang workable

seiring dengan bertambahnya kadar filler kaca. Sedangkan untuk campuran SMA 0/11 nilai Workability Index (WI) cenderung stabil walaupun mengalami penurunan yang sangat kecil jadi dapat disimpulkan bahwa dengan bertambahnya filler kaca pada campuran tidak mempengaruhi nilai Workability Index (WI).

Berdasarkan penelitian yang telah dilakukan dapat dikemukakan saran-saran sebagai berikut:

1.Mengingat hasil yang dididapat dari perhitungan nilai

Workability Index yang tidak berbeda jauh berdasar variasi penambahan kadar filler yang diberikan, maka disarankan untuk pengujian yang akan datang dapat menggunakan alat aslinya yaitu alat uji Gyratory.

2.Disarankan pada penelitian dengan filler kaca untuk jenis konstruksi perkerasan yang lain.

3.Untuk selanjutnya perlu dilakukan penelitian lebih lanjut terhadap material kaca ini dengan tujuan penggunaannya sebagai material tambahan lain dalam struktur perkerasan jalan selain fungsinya sebagai filler.

DAFTAR PUSTAKA

Alkausar, Isa, 2007, Pemanfaatan Batu Bata Bangunan Gedung Sebagai Filler terhadap sifat Marshall, Nilai Struktural dan Workabilitas HRA, Skripsi. Surakarta: Program Studi Teknik Sipil Fakultas Teknik Universitas Muhammadiyah Surakarta.

Hardiyatmo, H.C., 2007, Pemeliharaan Jalan Raya, Gadjah Mada University Press, Yogyakarta.

Hardiyatmo,H.C., 2011, Perancangan Perkerasan Jalan dan Penyelidikan Tanah, Gadjah Mada University Press, Yogyakarta.

Kementrian Pekerjaan Umum, 2010, Spesifikasi Umum 2010, Direktorat Jendral Bina Marga.

Siswosoebroto I. dkk, Wokrability And Resilient Modulus of Aspalt Concrete Mixtures Containing Flaky Aggregates Shape, Journal of the Eastern Asia Society for Transportation Studies, Vol. 6, pp. 1302 -1312, 2005, Bandung Institute of Technology.

Sukirman, Silvia, 1995, Perkerasan Lentur Jalan Raya. Bandung: Nova.

Sukirman, Silvia, 2003, Beton Aspal Campuran Panas. Jakarta: Granit.

Suprapto Tm., 2004, Bahan dan Struktur Jalan Raya ; edisi II., Biro Pernerbit KMTS FT UGM, Yogyakarta.

Tahir, Anas, 2011, Kinerja Campuran Split Mastic Aspalt (SMA) Yang Menggunakan Serat Selulosa Alami Dedak Padi, Jurnal Rekayasa dan Manajemen Transportasi / Volume I, No.1, Januari 2011, Universitas Tadulako Palu. Waryanto, 2005, Kinerja Split Mastic Aspalt (SMA) Grading

0/11 Dengan Filler Portland Cement Dan Debu Batu Terhadap Nilai Struktural, Skripsi. Surakarta: Program Studi Teknik Sipil Fakultas Teknik Universitas Muhammadiyah Surakarta

Widodo, Sri, 2006, Pengaruh Gradasi Agregat Terhadap Workabilitas Campuran Aspal Panas, Jurnal ECO REKAYASA,