ANALISIS PENJADWALAN PRODUKSI

DENGAN METODE CAMPBELL DUDECK SMITH, PALMER DAN DANNENBRING DI UD. ANGGUN RAYA

WARU - SIDOARJO

SKRIPSI

Oleh :

RATIH FITRI KURNIAWATI

0732010120

JURUSAN TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL ‘ VETERAN’ JAWA TIMUR

DAFTAR ISI

Halaman HALAMAN JUDUL

LEMBAR PENGESAHAN

KATA PENGANTAR i

DAFTAR ISI iii

DAFTAR TABEL vii

DAFTAR GAMBAR ix

DAFTAR LAMPIRAN x

ABSTRAKSI xi

BAB I PENDAHULUAN

1.1 Latar Belakang Masalah 1

1.2 Perumusan Masalah 2

1.3 Batasan Masalah 3

1.4 Asumsi 3

1.5 Tujuan Penelitian 3

1.6 Manfaat Penelitian 4

1.7 Sistematika Penulisan 4

BAB II TINJAUAN PUSTAKA

2.1. Pengertian Dasar Penjadwalan Produksi 6

2.3. Pola Alir Produksi 10

2.4. Karakteristik Penjadwalan 11

2.5. Macam Penjadwalan Produksi 12

2.5.1. Penjadwalan Produksi Tipe Job Shop 13 2.5.2. Penjadwalan Produksi Tipe Flow Shop 14

2.5.2.1. Flow Shop Murni 15

2.5.2.2. Flow Shop Umum 15

2.6. Pengurutan Pekerjaan Pada Penjadwalan Produksi

(Job Sequencing) 16

2.7. Metode Heuristik 17

2.7.1. Algoritma Johnson – N Job Two Machine 18

2.7.2. N Job M Machines 21

2.7.2.1. Metode Campbell Dudeck and Smith (CDS) 22

2.7.2.2. Metode Palmer 28

2.7.2.3. Metode Dannenbring 29

2.8. Peta Penjadwalan 32

2.9. Pengukuran Waktu Kerja 32

2.10. Penetapan Waktu Baku 34

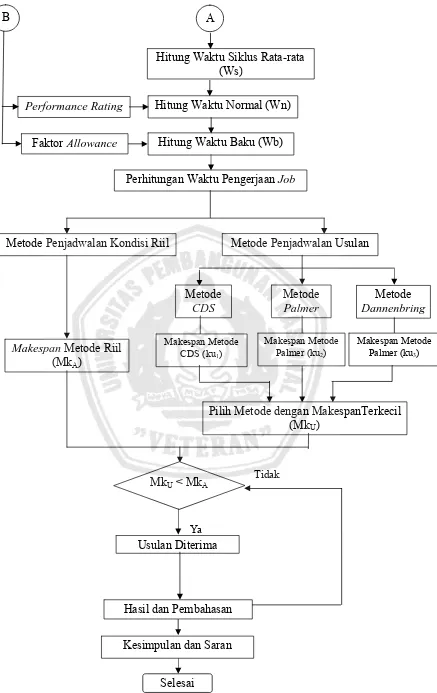

BAB III METODE PENELITIAN

3.1. Tempat dan Waktu Penelitian 51

3.2. Identifikasi dan Definisi Operasional Variabel 51

3.3. Metode Pengumpulan Data 53

3.4. Metode Pengolahan Data 55

3.4.1. Pengukuran Waktu Kerja 55

3.4.2. Penjadwalan N Job M Mesin 56

3.5. Langkah-Langkah Pemecahan Masalah 57 BAB IV HASIL DAN PEMBAHASAN

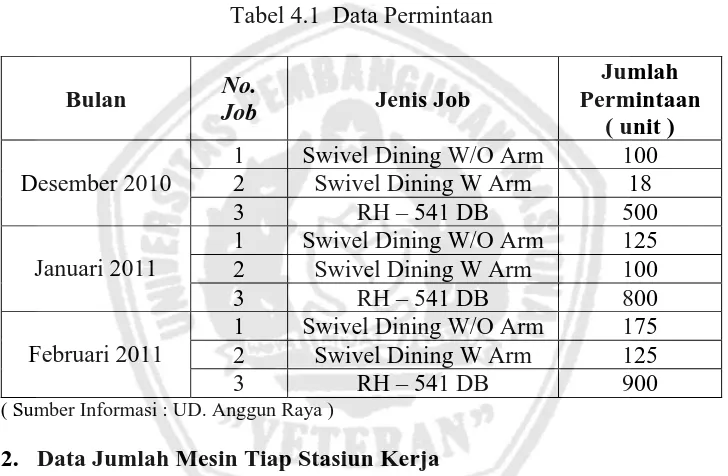

4.1. Pengumpulan Data 66

4.1.1. Data Permintaan 66

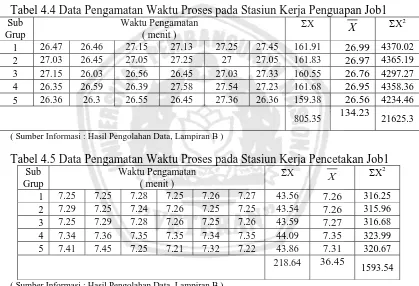

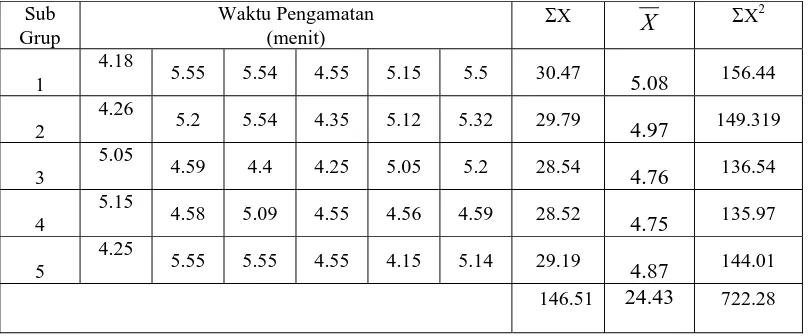

4.1.2. Data Jumlah Mesin Tiap Stasun Kerja 66 4.1.3. Data Pengamatan Waktu Proses 67

4.2. Pengolahan Data 68

4.2.1. Uji Keseragaman Data Waktu Kerja 68 4.2.2. Uji Kecukupan Data Waktu Kerja 71 4.2.3. Perhitungan Waktu Siklus ...71

4.2.4. Perhitungan Waktu Normal 71

4.2.5. Perhitungan Waktu Baku 72

4.2.6. Perhitungan Waktu Pengerjaan Job 73

4.2.7. Proses Penjadwalan 76

4.2.7.1. Penjadwalan Perusahaan 76

4.2.7.3.Penjadwalan Dengan Menggunakan Metode Palmer 87 4.2.7.4. Penjadwalan Dengan Menggunakan Metode

Dannenbring 89

4.3. Pembahasan 92

BAB V KESIMPULAN DAN SARAN

5.1. Kesimpulan 94

5.2. Saran 94

DAFTAR TABEL

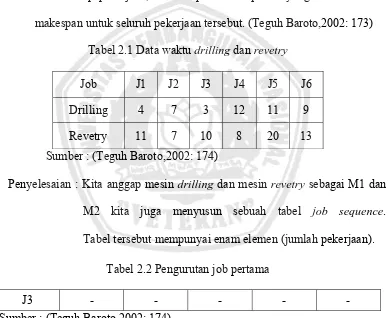

2.1 Data Waktu Driling revetry ... 19

2.2 Pengurutan Job Pertama ... 19

2.3 Pengurutan Job Kedua ... 20

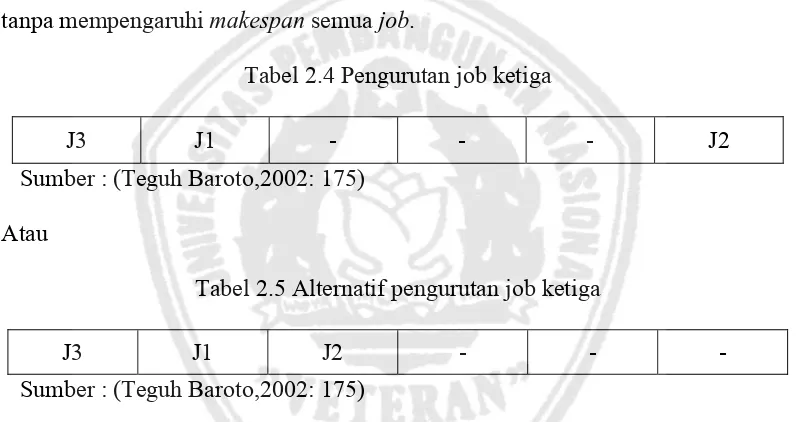

2.4 Pengurutan Job Ketiga ... 20

2.5 Alternatif Pengurutan Job Ketiga ... 20

2.6 Pengurutan Job Keempat ... 20

2.7 Alternatif Pengurutan Job Ke empat ... 20

2.8 Data Waktu Drilling Dan Revetry Yang Belum Diijadwalkan ... 21

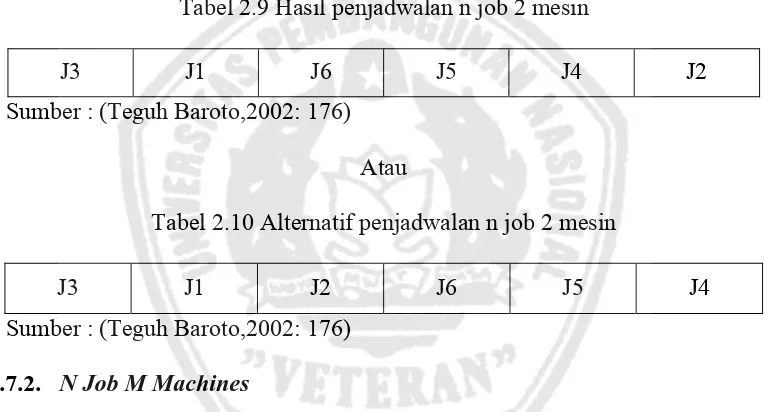

2.9 Hasil Penjadwalan n Job 2 Mesin ... 21

2.10 Alternatif Penjadwalan n Job 2 Mesin ... 21

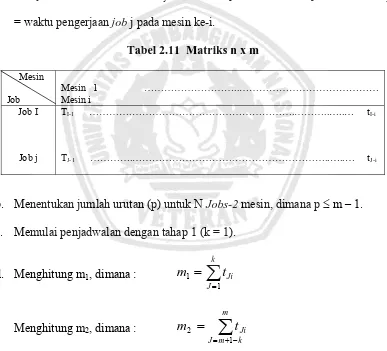

2.11 Matriks n x m 23

2.11 Pengelompokkan Data Dalam Sub Group ……….35

2.12 Performance Rating Metode Westing House 40

2.13 Faktor Kelonggaran (Allowance) 42 4.1 Data Permintaan 66

4.2 Data Jumlah Mesin Tiap Stasiun Kerja 66

Pencetakan Job 1 67

4.6 Data Pengamatan Waktu Proses pada Stasiun Kerja Penghalusan Job 1 67

4.7 Data Pengamatan Waktu Proses pada Stasiun Kerja Assembling Job 1...68

4.8 Data Pengamatan Waktu Proses pada Stasiun Kerja Finisning Packing Job 1...68

4.9 Data Pengamatan Proses Pemotongan pada Job 1 ...69

4.10 Tabel Faktor Penyesuaian Stasiun Kerja Pemotongan………...72

4.11 Tabel Faktor Kelonggaran pada Stasiun Kerja Pemotongan………….72

4.12 Waktu Baku tiap – tiap Stasiun Kerja pada masing – masing Job (menit) ...73

4.13 Jumlah Data Permintaan selama bulan Desember 2010 - Februari 2011 ...74

4.14 Total Waktu Pengerjaan Job pada tiap-tiap Stasiun Kerja bulan Desember 2010 – Februari 2011...76

4.15 Waktu Pengerjaan Job pada Mesin 1 dan Mesin 2...78

4.16 Waktu Minimum untuk Mendapatkan Urutan Penjadwalan Job...78

4.17 Perhitungan Makespan urutan Job J3 – J1 – J2 pada bulan Desember 2010 – Februari 2011 (menit)...78

4.18 Waktu Pengerjaan Job pada Mesin 1 dan Mesin 2...80

4.19 Waktu Minimum untuk Mendapatkan Urutan Penjadwalan Job...80

4.21 Waktu Minimum untuk Mendapatkan Urutan Penjadwalan Job...82

4.22 Waktu Pengerjaan Job pada Mesin 1 dan Mesin 2...84

4.23 Waktu Minimum untuk Mendapatkan Urutan Penjadwalan Job...84

4.24 Waktu Pengerjaan Job pada Mesin 1 dan Mesin 2...85

4.25 Waktu Minimum untuk Mendapatkan Urutan Penjadwalan Job...86

4.26 Waktu Terbesar untuk Mendapatkan Urutan Penjadwalan Job...88

4.27 Perhitungan Makespan urutan Job J2 – J1 – J3 pada bulan Desember 2010 – Februari 2011 (menit)...89

DAFTAR GAMBAR

2.1 Aliran Kerja Job Shop 13

2.2 Aliran Pada Flow Shop 14

2.3 Contoh Sistem Produksi Dengan Flow Shop Murni 15 2.4 Contoh Sistem Produksi Dengan Flow Shop Umum 15

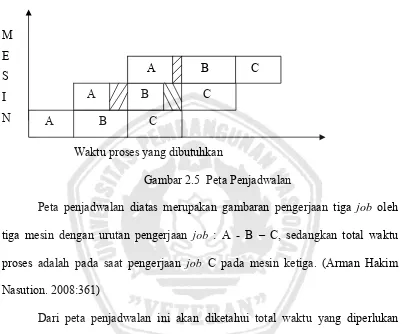

2.5 Peta Penjadwalan 32

DAFTAR LAMPIRAN

Lampiran A Gambaran Umum Perusahaan dan Struktur Organisasi Lampiran B Perhitungan Waktu Baku

Lampiran C Peta Kontrol Chart

Lampiran D Faktor Penyesuaian dan Kelonggaran

ABSTRAKSI

Unit dagang saat ini telah mengalami banyak berbagai kendala dalam memenuhi kebutuhan konsumen terutama masalah penjadwalan pada setiap aktivitas-aktivitas proses produksinya, maka untuk memenuhi kebutuhan konsumen perlu dilakukan scheduling atau penjadwalan pada setiap proses produksinya. Penjadwalan dan urutan kerja dalam suatu pekerjaan ( job ) merupakan hal yang sangat penting. Dengan penjadwalan diupayakan untuk mendapatkan suatu penugasan pekerjaan pada mesin, sehingga tidak terjadi berkumpulnya job yang dikerjakan pada satu mesin secara bersamaan, hal ini akan mengurangi idle time terutama urutan dan penjadwalan kerja untuk produk-produk besar, dimana setiap produk-produk tersebut terdiri dari beberapa komponen yang dikerjakan dalam satu siklus produksi sehingga diperlukan penjadwalan dan urutan pekerjaan yang tepat

UD. ANGGUN RAYA merupakan unit dagang yang memproduksi furniture. Produk yang dihasilkan salah satunya adalah kursi rotan sintetis dengan berbagai ukuran dan jenis yaitu : SWIVEL DINNING W/O ARM, SWIVEL DINNING W ARM dan RH - 451 DB. Proses produksi yang diterapkan produksi repetitif, dimana arah lintasan produksi antara job satu dengan job lain sama.

UD. ANGGUN RAYA menerapkan sistem penjadwalan FCFS yaitu job yang pertama kali datang yang pertama kali dilayani tetapi dalam memenuhi permintaan dari konsumen dirasa kurang efisien karena masih ada beberapa job yang tidak dapat diselesaikan dalam waktu yang diinginkan oleh pemesan ( customer ) dan juga proses produksi menggunakan mesin yang sama secara bergantian untuk menyelesaikan tiga jenis kursi.

Dengan adanya masalah tersebut digunakan beberapa metode penjadwalan yaitu, metode penjadwalan Campbell Dudeck Smith (CDS), Palmer, dan Dannenbring. Dari ketiga metode penjadwalan yang digunakan, akan dilakukan perbandingan memilih metode penjadwalan yang memiliki nilai makespan yang paling minimum dengan harapan perusahaan dapat mengatasi keterlambatan didalam penyelesaian job dan mendapatkan laba yang maksimal.

Berdasarkan ketiga metode penjadwalan yang dilakukan, makespan yang paling minimum diperoleh dari hasil metode penjadwalan Palmer dengan waktu

makespan nya sebesar 17296.19 menit 288.27 jam dibandingkan dengan kondisi riil yang ada perusahaan yang digunakan selama ini yaitu sebesar 20118.23 menit 335.30 jam. Sehingga terjadi penghematan waktu pengerjaan produk sebesar 47 jam 2 menit 4 detik atau sebesar 16.32 %.

ABSTRACT

Units currently trade has experienced many obstacles in meeting the needs of consumers, especially the scheduling problem on any activities of the production process, then to meet the needs of consumers need to do scheduling or rescheduling of any production process. Scheduling and work orders in a job (job) is very important. By scheduling attempted to obtain an assignment of work on the machine, so there is no gathering job that is done on one machine simultaneously, this will reduce the idle time, especially the sequence and scheduling of work for major products, where each product consists of several components done in one production cycle so that the necessary scheduling and order the right job.

UD. ANGGUN RAYA is a unit that produces furniture trade. The product was one of them is synthetic rattan chairs with various sizes and types: swivel dinning W / O ARM, ARM W swivel dinning and RH - 451 DB. The production process is applied to repetitive production, where the trajectory of production between a job with another job the same.

UD. ANGGUN RAYA implement FCFS scheduling system is the first job that comes first served, but to meet the demand from consumers is less efficient because there are still some jobs that can not be completed within the desired time by the buyer (customer) and also the production process using a machine same alternately to complete the three types of seats. Given these problems used several methods for dealing with namely, methods for dealing with Dudeck Campbell Smith (CDS), Palmer, and Dannenbring. Of the three scheduling methods used, will be comparisons to choose the scheduling method that has the minimum makespan value in the hope the company can overcome the delays in the completion of the job and earn maximum profits.

Based on the three scheduling methods are performed, the minimum makespan obtained from the Palmer method of scheduling with makespan time of his hours compared with the realregistration 17296.19 288.27 min conditions that exist for companies that use it that is equal to minute hour.20118.23 335.30 Resulting in savings of time spent on the product by 47 hours 2 minutes 4 seconds or at 16:32%.

BAB I PENDAHULUAN

1.1.Latar Belakang

UD. ANGGUN RAYA merupakan salah satu unit dagang yang bergerak dalam industri furniture rotan yang berlokasi di Jl. Brebek I D No. 23 Waru - Sidoarjo. Produk yang dihasilkan oleh perusahaan ini salah satunya adalah kursi rotan dengan berbagai ukuran dan jenis yaitu : SWIVEL DINING W. ARM , SWIVEL DINING W/O ARM , RH – 541 DB. Dimana aktivitas produksi dari perusahaan ini didasarkan pada pemesanan (job order). Proses produksi yang diterapkan produksi repetitif, dimana arah lintasan produksi antara job satu dengan job lain sama.

UD. ANGGUN RAYA menerapkan sistem penjadwalan FCFS (First Come First Served) yaitu job yang pertama kali datang yang pertama kali dilayani tetapi dalam memenuhi permintaan dari konsumen dirasa kurang efisien karena masih ada beberapa job yang tidak dapat diselesaikan dalam waktu yang diinginkan oleh pemesan (customer) dan juga proses produksi menggunakan mesin yang sama secara bergantian untuk menyelesaikan tiga jenis kursi, sehingga waktu pengiriman terlambat.

Dannenbring dengan menggunakan pola aliran produksi searah atau melalui

proses yang sama (flowshop).

Metode Campbell Dudeck Smith (CDS), Palmer dan Dannenbring adalah suatu metode yang bertujuan mendapatkan penjadwalan yang optimal. Dimana Metode Campbell Dudeck Smith (CDS) adalah proses penjadwalan atau penugasan kerja berdasarkan waktu kerja yangg terkecil, keunggulan CDS adalah memberikan banyak alternatif penjadwalan. Metode Palmer merupakan proses penjadwalan dimana job yang memiliki slope indeks terbesar akan dijadwalkan lebih awal, keunggulan Palmer adalah hanya memberikan satu alternatif penjadwalan tetapi lebih simple. Dan metode Dannenbring memberikan satu urutan pengerjaan job dengan menggunakan urutan Johnson. Dari perbandingan metode-metode ini, bagian produksi dapat mengetahui total waktu proses minimum yang dibutuhkan untuk menyelesaikan produk, sehingga permintaan konsumen dapat terpenuhi untuk mendapatkan suatu hasil produksi yang optimum.

1.2. Perumusan Masalah

Berdasar latar belakang masalah di atas dapat dirumuskan permasalahan dalam penelitian ini adalah :

“ Bagaimana melakukan penjadwalan produksi untuk

1.3. Batasan Masalah

Agar dapat lebih terarah dan mudah dipahami serta memperjelas lingkup masalah yang dibahas, maka perlu dilakukan beberapa pembatasan sebagai berikut :

a. Produk yang diteliti adalah kursi rotan dengan kode SWIVEL DINING W/O ARM, SWIVEL DINING W. ARM, RH – 541 DB.

b. Tidak memperhitungkan masalah biaya dalam segala bentuknya. c. Penjadwalan job ini berdasarkan data pesanan Bulan Desember 2010,

Januari 2011 dan Februari 2011.

1.4. Asumsi - asumsi

Adapun yang menjadi asumsi – asumsi dalam penelitian ini adalah :

a. Proses berlangsung dalam kondisi normal, dalam arti tidak ada gangguan selama pengamatan berlangsung.

b. Selama proses berlangsung tidak ada perubahan pesanan dari customer (pengguna jasa).

c. Job yang dikerjakan, diselesaikan tuntas di satu mesin baru diselesaikan di

mesin lain.

1.5. Tujuan Penelitian

Adapun tujuan yang ingin dicapai dalam penelitian ini adalah sebagai berikut :

b. Menghasilkan makespan minimum (waktu penyelesaian operasi).

1.6. Manfaat Penelitian

Adapun manfaat yang dapat diperoleh dari penelitian ini adalah sebagai berikut:

a. Bagi Penulis

Penelitian ini merupakan penerapan teori-teori yang diperoleh selama kuliah guna memecahkan permasalahan yang ada dan juga untuk memenuhi salah syarat memperoleh gelar kesarjanaan.

b. Bagi Lembaga Penelitian

Hasil penelitian ini, dapat digunakan sebagai perbendaharaan perpustakaan (referensi) agar dapat dimanfaatkan oleh mahasiswa dalam menambah ilmu pengetahuan.

c. Bagi Perusahaan

Hasil pengukuran yang diperoleh bisa dijadikan bahan evaluasi untuk pendanaan dan dasar untuk meningkatkan produktifitas di UD. ANGGUN RAYA dimasa yang akan datang demi terciptanya kemajuan didalam perusahaan tersebut.

1.7.Sistematika Penulisan

BAB I PENDAHULUAN

Bab ini berisi tentang garis besar dari penulisan ini, meliputi : latar belakang, perumusan masalah, batasan masalah, asumsi-asumsi, tujuan penelitian, manfaat penelitian dan sistematika penulisan.

BAB II TINJAUAN PUSTAKA

Bab ini berisi tentang teori yang berhubungan dengan penjadwalan produksi dan metode pengukuran waktu kerja.

BAB III METODE PENELITIAN

Bab ini berisi tentang langkah-langkah kerja dalam penelitian tugas akhir.

BAB IV HASIL DAN PEMBAHASAN

Pada bab ini akan dibahas mengenai pengumpulan data, yaitu : data-data yang diperoleh dari hasil pengamatan dan wawancara dengan pihak perusahaan. Dilanjutkan dengan proses pengolahan data untuk mendapatkan waktu standart tiap-tiap proses.

BAB V KESIMPULAN DAN SARAN

Bab ini berisi penarikan kesimpulan yang diperoleh dari hasil pemecahan masalah dan saran-saran perbaikan yang bermanfaat.

BAB II

TINJAUAN PUSTAKA

Dalam sistem perencanaan produksi, pengurutan dan penjadwalan

produksi memegang peranan penting, agar terwujud efektivitas dan efisiensi

produksi. Semakin kompleks sebuah sistem produksi, maka semakin

dibutuhkannya sebuah penjadwalan produksi yang baik.

2.1. Pengertian Dasar Penjadwalan Produksi.

Banyak permasalahan yang terjadi dalam dunia industry, terutama yang

menyangkut pelayanan kepada konsumen. Salah satu pelayanan konsumen adalah

pemyerahan produk/ barang dari produsen kepada konsumen untuk industry

manufaktur, pelayanan jasa pada bank, biro perjalanan, dan lain-lain.

Penjadwalan pekerjaan merupakan kunci utama dalam menyelesaikan

permasalahan diatas. Dua kriteria yang mendasari konsep penjadwalan, yaitu :

1. Kepuasan konsumen.

2. Tingkat utilitas peralatan.

Penjadwalan merupakan alat ukur yang baik bagi perencanaan agregat.

Pesanan-pesanan aktual pada tahap ini akan ditugaskan pertama kalinya pada

sumberdaya tertentu ( fasilitas, pekerja dan peralatan ), kemudian dilakukan

pengurutan kerja pada tiap-tiap pusat pemrosesan sehingga dicapai utilisasi

kapasitas yang ada. Penjadwalan yaitu proses urutan pengerjaan dan penentuan

menggunakan sekumpulan teori penjadwalan.(Arman Hakim Nasution, 2008 :

347)

Dalam perencanaan agregat, peramalan permintaan untuk beberapa

periode dipenuhi dengan kapasitas yang ada tanpa perincian lebih spesifik untuk

setiap produk atau item yang diproduksi. Dalam penjadwalan produksi,

pembebanan agregat ini harus dipecah pada masing-masing produk (item) dalam pembebanan dari jam, harian, atau mingguan di setiap unit produksi. (Teguh

Baroto, 2002 : 167)

Penjadwalan yang tidak efektif akan menghasilkan tingkat penggunaan

yang rendah dari kapasitas yang ada. Fasilitas, tenaga kerja , dan peralatan akan

menunggu (idle) untuk waktu tertentu, karena tidak ada jadwal. Sebagai akibatnya, biaya produksi membengkak. Ini dapat menurunkan efektifitas dan

daya saing perusahaan. Meskipun kapasitas keseluruhan mungkin didesain agar

biaya sumber daya minimal, penjadwalan yang tidak tepat dapat menyebabkan

menurunnya tingkat pelayanan dan banyak hal lain secara tidak langsung. (Teguh

Baroto, 2002 : 167)

Adapun beberapa istilah yang biasanya digunakan dalam penjadwalan

adalah sebagai berikut (Arman Hakim Nasution, 2008 : 349-350) :

1. Processing Time (waktu proses)

Merupakan perkiraan waktu penyelesaian suatu pekerjaan. Perkiraan waktu

2. Due Date (batas Waktu)

Merupakan waktu maksimal yang dapat diterima untuk menyelesaikan

pekerjaan tersebut. Kelebihan waktu dari waktu yang ditetapkan, merupakan

suatu kelambatan. Batas waktu ini disimbolkan sebagai di.

3. Completion Time (waktu penyelesaian)

Merupakan rentang waktu mulai dari awal (t = 0) sampai seluruh pekerjaan

selesai dikerjakan. Disimbolkan dengan Ci.

4. Lateness (keterlambatan)

Merupakan penyimpangan antara waktu penyelesaian pekerjaan dengan batas

waktu. Suatu pekerjaan akan mempunyai kelambatan positif jika diselesaikan

sesudah batas waktu dan kelambatan negatif jika diselesaikan sebelum batas

waktu. Simbol kelambatan adalah L.

5. Tardiness (kelambatan)

Merupakan ukuran untuk kelambatan positif. Jika suatu pekerjaan

diselesaikan lebih cepat daripada batas waktu yang ditetapkan, maka

mempunyai nilai kelambatan negatif tetapi ukuran kelambatan positif. Ukuran

ini disimbolkan dengan Ti dimana Ti adalah maksimum dari (0,L).

6. Slack (kelonggaran)

Merupakan ukuran yang digunakan untuk melihat selisih waktu antara waktu

7. Flow Time (waktu alir)

Merupakan rentang waktu antara saat pekerjaan tersedia (dapat dimulai) dan

saat pekerjaan selesai. Waktu alir sama dengan waktu proses ditambah waktu

tunggu sebelum pekerjaan diproses.

2.2. Fungsi Penjadwalan

Adapun fungsi pokok dari penjadwalan produksi adalah untuk membuat

agar arus produksi dapat berjalan lancar sesuai dengan waktu yang direncanakan.

Sehingga dapat dikatakan bahwa penjadwalan produksi diadakan agar

mesin-mesin dapat bekerja secara optimal dangan kapasitas yang ada dan biaya

seminimal mungkin serta kuantitas produk yang diinginkan sesuai waktu yang

ditentukan. (Arman Hakim Nasution, 2008 : 348)

Adanya penjadwalan produksi yang baik dalam suatu perusahaan akan

memiliki keuntungan, antara lain (Arman Hakim Nasution, 2008 : 348) :

1. Meningkatkan penggunaan sumberdaya atau mengurangi waktu tunggunya,

sehingga total waktu proses dapat berkurang, dan produktivitas dapat

meningkat.

2. Mengurangi persediaaan barang setengah jadi atau mengurangi sejumlah

pekerjaan yang menunggu dalam antrian ketika sumber daya yang ada masih

mengerjakan tugas yang lain. Teori baker mengatakan, jika aliran kerja suatu

jadwal konstan, maka antrian yang mengurangi rata-rata persedian barang

3. Mengurangi beberapa keterlambatan pada pekerjaan yang mempunyai batas

waktu penyelesaian sehingga akan meminimasi penalty cost (biaya keterlambatan).

4. Membantu pengambilan keputusan mengenai perencanaan kapasitas pabrik

dan jenis kapasitas yang dibutuhkan sehingga penambahan biaya yang mahal

dapat dihindarkan.

2.3. Pola Alir Produksi

Sebelum dilakukan penjadwalan pekerjaan terhadap mesin-mesin perlu

diketahui juga klasifikasi perusahaan menurut jenis produksi yang disebut pola

alir produksi meliputi :

1. Mass Production

Disebut juga sebagai produksi massal, disini pabrik memproduksi dalam

jumlah yang banyak dan variasi produk yang dihasilkan adalah tetap. Dalam

produksi ini tidak tergantung dari jenis order yang masuk, biasanya perusahaan ini mempunyai perencanaan produksi jangka panjang.

2. Job Order

Perusahaan atau pabrik yang produknya berdasarkan job order ini berproduksi bergantung dari jumlah pesanan yang masuk, produk yang dihasilkan

umumnya merupakan produk yang besar dan relatif sedikit, sedangkan variasi

3. Batch Production

Jenis perusahaan yang produknya serta variasi produknya diantara kedua pola

diatas.

2.4. Karakteristik Penjadwalan

Ada beberapa faktor yang dapat menggambarkan karakteristik dari suatu

sistem penjadwalan produksi antara lain yaitu (E.A. Elsayed dkk, 2002 : 227) :

1. Jumlah pekerjaan (job) yang harus dijadwalkan

Faktor ini mendefinisikan sejumlah pekerjaan atau job yang akan dikerjakan, waktu yang dibutuhkan untuk masing-masing proses dan jenis mesin yang

dibutuhkan.

2. Jumlah mesin yang akan dipakai untuk memproses job-job tersebut.

Faktor ini mendefinisikan jumlah mesin yang ada di workshop (bengkel kerja).

3. Pola aliran kerja (fasilitas manufacturing berupa flow shop atau job shop). Yaitu aliran pekerjaan yang melalui bengkel kerja. Bila alirannya kontinu atau

diskrit dan pekerjaan-pekerjaan memerlukan urutan mesin (operasi) yang

sama (aliran produksi searah dan teratur) atau hanya satu pola aliran untuk

setiap pekerjaan dapat diklasifikasikan sebagai pola flow shop. Tetapi bila tidak ada pola umum pada aliran pekerjaan yang melalui lantai produksi

(aliran produksi tidak teratur dan tidak searah) atau atau memiliki pola aliran

4. Pola kedatangan job pada fasilitas (statis atau dinamis).

Pada pola kedatangan statis, misalnya terdapat n job yang harus diproses pada sejumlah mesin. Semua n job tersebut sudah dijadwalkan, dan tidak boleh ada job yang baru yang datang selama waktu prosesnya. Sedangkan pada pola dinamis, pada saat job-job sedang menunggu untuk diproses, job yang lain dapat masuk.

5. Kriteria pemilihan job.

Untuk menentukan urutan job yang akan diproses pada mesin-mesin yang tersedia. Kriteria tersebut dapat berupa SPT (Shortest Processing Time), LPT (Longest Processing Time) atau waktu menganggur mesin (idle time of machine).

2.5. Macam Penjadwalan Produksi

Penjadwalan secara garis besar dapat dibedakan dalam penjadwalan untuk

job shop dengan flow shop adalah pola aliran kerjanya yang tidak memiliki tahapan-tahapan proses yang sama. Untuk dapat melakukan penjadwalan yang

baik maka waktu proses kerja setiap mesin serta jenis pekerjaannya perlu

diketahui, waktu tersebut dapat diperoleh melalui pengukuran waktu kerja. Jenis

serta jumlah pekerjaan diperoleh dengan melakukan pengamatan dari operator

pada bagian tertentu. Setelah mengetahui jenis serta waktu proses kerja setiap

mesin yang akan dijadwalkan maka proses penjadwalan baru dapat dilakukan.

Berdasarkan urutan proses produksi, terdapat dua macam tipe produksi,

yaitu (Arman Hakim Nasution. 2008:351):

1. Job shop 2. Flow shop

2.5.1. Penjadwalan Produksi Tipe Job Shop

Penjadwalan job shop adalah pengurutan job (pekerjaan) pada lintasan produksi yang tidak berurutan. Secara umum penjadwalan job shop dikenal dengan sekumpulan mesin-mesin pekerjaan yang akan dijadwalkan. (Arman

Hakim Nasution. 2008:359)

Ciri khas penjadwalan job shop adalah aliran pekerjaannya tidak searah. Elemen yang ada adalah sejumlah mesin dan beberapa job yang akan dijadwalkan. Masing-masing job terdiri dari beberapa operasi dengan struktur linear precendence yang sama seperti pada model flow shop. Formulasi yang paling umum untuk problem job shop masing-masing job mempunyai operasi sebanyak m dan masing-masing operasi dilakukan pada satu mesin. Tidak seperti model

flow shop, pada model job shop tidak ada mesin yang paling awal digunakan untuk mengoperasikan hanya pada operasi pertama dari sebuah job atau tidak ada mesin yang paling akhir digunakan untuk mengoperasikan hanya pada operasi

terakhir dari sebuah job. (Arman Hakim Nasution. 2008:359)

1. Job shop menangani variasi produk yang sangat banyak, dengan pola aliran yang berbeda-beda melalui pusat kerja.

2. Peralatan pada job shop digunakan secara bersama-sama oleh bermacam-macam order dalam prosesnya, sedangkan peralatan pada flow shop digunakan khusus hanya untuk satu jenis produk.

3. Job-job yang berbeda mungkin ditentukan oleh prioritas yang berbeda pula. Hal ini mengakibatkan order tertentu yang dipilih harus diproses seketika pada saat order tersebut ditugaskan pada suatu pusat kerja. Sedangkan pada flow shop tidak terjadi permasalahan seperti diatas karena keseragaman output yang diproduksi untuk persediaan. Prioritas order pada flow shop dipengaruhi terutama pada pengirimannya dibandingkan tanggal pemrosesan.

2.5.2. Penjadwalan Produksi Tipe Flow Shop

Flow shop adalah proses penentuan urutan pekerjaan yang memiliki lintasan produk yang sama. Model flow shop merupakan sebuah pekerjaan yang dianggap sebagai kumpulan dari operasi-operasi dimana diterapkannya sebuah

struktur precendence khusus. Susunan suatu proses produksi jenis flow shop dapat diterapkan dengan tepat untuk produk-produk dengan desain yang stabil dan

diproduksi secara banyak volumenya, sehingga investasi dengan tujuan khusus

yang digunakan cepat kembali. (Arman Hakim Nasution. 2008:354):

….

Gambar 2.2 Pola Alir Flow Shop (Arman Hakim Nasution. 2008:354)

2.5.2.1.Flow Shop Murni

Kondisi dimana sebuah job diharuskan menjalani satu kali proses untuk tiap-tiap tahapan proses. Misalnya, masing-masing job melalui mesin 1, kemudian mesin 2, mesin 3 dan seterusnya sampai dengan mesin pada proses yang paling

akhir. Dibawah ini diberikan contoh sistem produksi dengan flow shop murni. Input mesin A

Output mesin M mesin B

Gambar 2.4 Contoh Sistem Produksi Dengan Pola Flow Shop Murni 2.5.2.2.Flow Shop Umum

Kondisi dimana sebuah job boleh melalui seluruh mesin produksi dimana mulai awal sampai dengan yang terakhir. Dan selain itu sebuah job boleh melalui beberapa mesin tertentu, yang mana mesin tersebut masih berdekatan dengan

mesin-mesin yang lainnya dan masih satu arah lintasannya. Berikut ini contoh

sistem produksi dengan pola flow shop umum :

Job 3

Job 2 Job 2

Job 1

Job 1 Job 2 Job 2 Job 3 Job 3

Gambar 2.5 Contoh Sistem Produksi Dengan Pola Flow Shop Umum Job 1 Job 2 Job 3 Job n

Mesin A

Mesin C

2.6. Pengurutan Pekerjaan Pada Penjadwalan Produksi (Job Sequencing) Pengurutan pengerjaan merupakan problem yang cukup penting dalam

analisis produksi. Problem yang dihadapi karenaadanya banyak job dan ketersediaan mesin yang terbatas. Job Sequencing bertujuan untuk mencapai kriteria performance tertentuyang optimal. (Teguh Baroto, 2002:169)

Tujuan penjadwalan adalah mengoptimalisasikan kriteria-kriteria

performansi tertentu yang ingin dicapai (Arman Hakim Nasution. 2008:350) :

1. Makespan (M) atau waktu untuk memproduksi seluruh job hingga selesai. 2. Mean flow time (F) atau waktu rata-rata job berada di sistem produksi.

3. Mean lateness of jobs (L) adalah perbedaan antara waktu penyelesaian aktual sebuah job dengan batas akhir.

4. Mean earliness of jobs (E) terjadi bila sebuah job sebelum batas akhirnya sehingga harga lateness negatif.

5. Mean Tardiness of Jobs (T) terjadi apabila sebuah job selesai melewati batas akhirnya sehingga harga lateness negatif.

6. Waktu idle time

7. Presentasi keterlambatan job.

Pemilihan prioritas sequencing tersebut mempertimbangkan efisiensi penggunaan fasilitas dengan kriteria antara lain biaya setup, biaya persediaan WIP, waktu menganggur stasiun kerja, persentase waktu menganggur, rata-rata

jumlah job yang menunggu, dan sebagainya. (Arman Hakim Nasution. 2008:361)

1. FIRST – COME – FIRST – SERVED ( FCFS )

Job yang dating diproses sesuai dengan job mana yang datang terlebih dahulu. 2. EARLIEST DUE DATE ( EDD )

Prioritas antara diberikan kepada job-job yang mempunyai tanggal batas waktu penyerahan (due date) paling awal.

3. SHORTHEST PROCESSING TIME ( SPT )

Job dengan waktu proses terpendek akan diproses terlebih dahulu, demikian berlanjut untuk job yang waktu prosesnya terpendek kedua. Aturan SPT ini tidak memperdulikan due date maupun kedatangan order.

2.7. Metode Heuristik

Definisi dari heuristik adalah suatu prinsip atau alat yang dapat membantu memecahkan persoalan di dalam penelitian. Metode ini menggunakan pendekatan

trial and error dan metode ini memberikan solusi yang secara matematis mungkin tidak optimal, tetapi memberikan hasil yang memuaskan untuk dipakai, serta

perhitungan yang relatif lebih mudah dengan manual atau komputer.

Adapun alasan yang dipergunakan pada metode heuristik adalah sebagai berikut :

1. Pendekatan dengan menggunakan metode heuristik tidak menjamin solusi jawab yang optimum akan tetapi kebaikan metode ini adalah pemecahan

persoalan lebih baik dan lebih cepat, mudah diaplikasikan ke komputer dan

2. Beberapa persoalan dianggap terlalu besar untuk dipecahkan secara

matematis.

3. Ada beberapa persoalan tidak dapat atau tidak mungkin untuk dikemukakan

secara matematis.

2.7.1. Algoritma Johnson – N Job Two Machines

Pertimbangan dengan situasi dimana terdapat n job hanya dikerjakan

melalui 2 buah mesin yaitu M1 dilanjutkan dengan M2. Waktu proses dari

keseluruhan pekerjaan pada M1 dan M2 diketahui dan deterministik. Waktu

proses yang digunakan untuk mencari optimal sequence yang meminimalkan makespan untuk n job (sequence yang meminimalkan waktu untuk penyelesaian seluruh pekerjaan dengan lengkap). Johnson mengembangkan sebuah algoritma

yang digunakan untuk mendapatkan sebuah optimal sequence. (Elsayed,2002: 307)

Bila terdapat n job di mana masing-masing job harus diproses dengan urutan yang sama melalui dua mesin, maka pendekatan untuk meminimalkan

makespan dilakukan dengan menggunakan alogaritma Jhonson. (Teguh Baroto,2002: 173)

Langkah-langkah algoritma Johnson adalah sebagai berikut (Teguh Baroto,2002: 173):

1. Daftar semua waktu proses semua job di mesin 1 dan mesin 2.

2. Waktu proses yang terendah dipilih sebagai kandidat yang dijadwalkan lebih

3. Bila waktu proses minimal terjadi pada mesin 1, letakan job pada urutan pertama, dan bila pada mesin 2, tempatkan job pada urutan terakhir.

4. Job yang telah dijadwalkan dihilangkan dari daftar job dan ulangi langkah di atas mulai dari langkah 2.

5. Lakukanlah hingga semua job selesai dijadwalkan.

Contoh : Waktu untuk drilling dan revetry untuk enam job diberikan di bawah ini untuk setiap pekerjaan, carilah optimum sequence yang meminimalkan

makespan untuk seluruh pekerjaan tersebut. (Teguh Baroto,2002: 173)

Tabel 2.1 Data waktu drilling dan revetry

Job J1 J2 J3 J4 J5 J6

Drilling 4 7 3 12 11 9

Revetry 11 7 10 8 20 13

Sumber : (Teguh Baroto,2002: 174)

Penyelesaian : Kita anggap mesin drilling dan mesin revetry sebagai M1 dan

[image:31.595.124.514.291.609.2]M2 kita juga menyusun sebuah tabel job sequence. Tabel tersebut mempunyai enam elemen (jumlah pekerjaan).

Tabel 2.2 Pengurutan job pertama

J3 - - - Sumber : (Teguh Baroto,2002: 174)

Waktu pemrosesan terkecil adalah 3 pada J3, dan terdapat pada M1, sehingga

J3 diurutkan seawal mungkin, kemudian J3 dihilangkan dari daftar.

Waktu proses terkecil selanjutnya adalah 4 pada J1, sehingga J1 diurutkan

Tabel 2.3 Pengurutan job kedua

J3 J1 - - - -

Sumber : (Teguh Baroto,2002: 174)

Waktu proses terkecil selanjutnya adalah J2, tetapi terdapat pengikat antara J2

pada M1 dan M2. keputusan menjadwalkan J2 seawal mungkin (posisi ke-3) dan

seakhir mungkin (posisi ke-6) pada tabel urutan, tergantung dari prioritas job

(jika ada). Jika tidak ada prioritas, J2 dapat ditempatkan diposisi ke-3 atau ke-6

[image:32.595.113.512.308.519.2]tanpa mempengaruhi makespan semua job.

Tabel 2.4 Pengurutan job ketiga

J3 J1 - - - J2

Sumber : (Teguh Baroto,2002: 175)

Atau

Tabel 2.5 Alternatif pengurutan job ketiga

J3 J1 J2 - - - Sumber : (Teguh Baroto,2002: 175)

Setelah J2 dihilangkan, waktu proses terkecil adalah 8, yaitu J4 pada M2

Tabel 2.6 Pengurutan job keempat

J3 J1 - - J4 J2

Sumber : (Teguh Baroto,2002: 175)

Atau

Tabel 2.7 Alternatif pengurutan job keempat

J3 J1 J2 - - J4

Kemudian J4 dihilangkan dari daftar sehingga sisa data yang belum dijadwalkan

dapat dilihat pada tabel 2.8

Tabel 2.8 Data waktu drilling dan revetry yang belum dijadwalkan

Job J5 J6 M1 11 9 M2 20 13 Sumber : (Teguh Baroto,2002: 175)

[image:33.595.120.504.317.523.2]Akhirnya diperoleh urutan sebagai berikut :

Tabel 2.9 Hasil penjadwalan n job 2 mesin

J3 J1 J6 J5 J4 J2

Sumber : (Teguh Baroto,2002: 176)

Atau

Tabel 2.10 Alternatif penjadwalan n job 2 mesin

J3 J1 J2 J6 J5 J4

Sumber : (Teguh Baroto,2002: 176)

2.7.2. N Job M Machines

Problem N Jobs M Machines merupakan sebuah tipe statis flow shop sequencing dimana N Jobs harus diproses oleh M Machines. Seluruh pekerjaan tersebut diproses diawal pengerjaan, serta tidak ada pekerjaan-pekerjaan baru

yang datang selama periode tersebut (static job arrival pattern). Juga pekerjaan-pekerjaan tersebut tidak diperbolehkan saling melewati urutan yang telah

ditentukan (pekerjaan-pekerjaan bartahan pada posisi satu urutan yang sama).

lengkap dalam waktu yang minimal. Tetapi tidak ada solusi umum untuk

permasalahan dengan M > 3 (jumlah mesin lebih dari 3). Ada beberapa teknik

secara heuristik yang memberikan urutan yang baik atau bahkan diperbolehkan urutan yang optimal (Elsayed, 2002 : 245).

2.7.2.1. Metode Campbell Dudeck and Smith (CDS)

Metode heuristic yang paling penting untuk problem makespan adalah metode Campbell Dudeck and Smith (CDS). Metode ini merupakan pengembangan Campbell ET Al. Algorithm. Metode Campbell Dudeck and Smith (CDS) ini memiliki kelebihan dalam dua hal, yaitu (Teguh Baroto, 2002:184) :

a. Pemakai aturan Johnson dalam sebuah cara heuristik.

b. Biasanya menghasilkan beberapa jadwal yang dapat dipilih sebagai yang

terbaik.

Algoritma CDS cocok untuk persoalan yang memiliki banyak tahapan (multi stage) yang memakai aturan Johnson dan diterapkan pada masalah baru, yang diperoleh dari asli, dengan waktu proses tj1 dan tj2 pada stage 1 = t’j1 = tj1 dan

t’j2 = tjm. (Teguh Baroto, 2002:184)

Dengan kata lain, aturan Johnson diaplikasikan pada operasi m serta operasi selanjutnya diabaikan. Pada stage 2 = t’j2 = t’j1 + t’j2 dan t’j1 = tjm + tjm-1

Oleh karena itu, aturan Johnson diaplikasikan pada jumlah dari dua yang pertama (first – two) dan dua terakhir (last – two) waktu proses operasi ke-i. (Teguh Baroto, 2002:185)

t’j1 =

ik ik

t

1

dan t’j2 = 1 1

i kimk

Untuk tiap tahap i (i = 1, 2, …, m-1), job order yang diperoleh dipakai untuk menghitung sebuah makespan untuk memperoleh yang sesungguhnya setelah tahap m-1, dapat diketahui makespan terbaik di antara tahap m-1 (Teguh Baroto, 2002:185)

Langkah-langkah penjadwalan produksi dengan metode Campbell, Dudek and Smith (CDS) :

a. Menyusun matriks n x m dari tji dimana n = jumlah job, m = jumlah mesin, tji

[image:35.595.119.506.292.643.2]= waktu pengerjaan job j pada mesin ke-i.

Tabel 2.11 Matriks n x m Mesin

Job

Mesin 1 ………..……… Mesin i

Job I

Job j

TI-1 ………….……….………..…..… tI-i

TJ-1 ………….……….………..…..… tJ-i

b. Menentukan jumlah urutan (p) untuk N Jobs-2 mesin, dimana p m – 1. c. Memulai penjadwalan dengan tahap 1 (k = 1).

d. Menghitung m1, dimana :

k JJi

t

m

1 1

Menghitung m2, dimana :

m k m JJi

t

m

1 2

e. Dengan bantuan metode Johnson, N Jobs Two Machines, maka dapat ditentukan urutan job.

f. Jika k p maka perhitungan kembali pada langkah c dengan k = k + 1, jika k

g. Menghitung total waktu pengerjaan untuk tiap urutan.

h. Memilih urutan yang memiliki total waktu pengerjaan terkecil.

Campbell, Dudek and Smith mencoba algoritma mereka dan menguji performanya dan dibandingkan dengan metode heuristik Palmer pada beberapa masalah, mereka menemukan bahwa algoritma Campbell, Dudek and Smith (CDS) biasanya lebih efektif baik untuk masalah kecil maupun masalah besar. Berikut contoh pengerjaan metodeCampbell Dudeck Smith :

Contoh : Job dengan karakteristik sebagai berikut : WAKTU PROSES

JOB M1 M2 M3

1 4 3 5

2 6 8 2

3 2 3 5

4 3 4 8

5 8 6 5

6 5 6 7

Bagaimana penjadwalan persoalan diatas ?

Langkah-langkahnya sebagai berikut :

1. k = 1

2.

JOB - t i , 1 - t i , 2 - t i , 3

a. t i . 1* =

k

k t

1

i . k = t i . 1

t 1. 1* = t 1. 1 = 4

t 2. 1* = t 2. 1 = 6

t 3. 1* = t 3. 1 = 2

t 4. 1* = t 4. 1 = 3

t 5. 1* = t 5. 1 = 8

t 6. 1* = t 6. 1 = 5

b. t i.2* =

k

k t

1

i . m – k + 1 =

k

k t

1

i . 3 – 1 + 1 = t i . 3

t 1. 2* = 5

t 2. 2* = 2

t 3. 2* = 5

t 4. 2* = 8

t 5. 2* = 5

t 6. 2* = 7

3. Urutkan job atas algoritma Johnson

JOB M-1 M-2

- t minimum JOB MESIN PENJADWALAN 2 2 2 - - - - - 2

2 3 1 3 - - - - 2 3 4 1 3 4 - - - 2 4 1 1 3 4 1 - - 2 5 5 2 3 4 1 - 5 2 5 6 1 3 4 1 6 5 2 Jadi urutan penjadwalannya adalah : J3 - J4 - J1 - J6 - J5 - J2

4. Hitung Makespan

Didapat Makespannya adalah = 37 1. k = 1 + 1 = 2

2. 2 3 (tidak)

a. t i . 1* =

2

1 k

t i . k = t i . 1 + t i . 2

t 1. 1* = t 1. 1 +t 1. 2 = 4 + 3 = 7

t 2. 1* = t 2. 1 +t 2. 2 = 6 + 8 = 14

t 3. 1* = t 3. 1 + t 3. 2 = 2 + 3 = 5

t 4. 1* = t 4. 1 + t 4. 2 = 3 + 4 = 7

t 5. 1* = t 5. 1 + t 5 2 = 8 + 6 = 14

t 6. 1* = t 6. 1 +t 6. 2 = 5 + 6 = 11

b. t i.2* =

2

1 k

ti . m – k + 1 = t i . 3 + t i . 2

t 1. 2* = t 1. 3 +t 1. 2 = 5 + 3 = 8

t 2. 2* = t 2. 3 +t 2. 2 = 2 + 8 = 10

t 3. 2* = t 3. 3 + t 3. 2 = 5 + 3 = 8

t 5. 2* = t 5. 3 + t 5 2 = 5 + 6 = 11

t 6. 2* = t 6. 3 +t 6. 2 = 7 + 6 = 13

3. Job atas algoritma Johnson

JOB M-1 M-2

1 7 8 2 14 10 3 5 8 4 7 12 5 14 11 6 11 13

- t minimum JOB MESIN PENJADWALAN

5 3 1 3 - - - - -7 1 1 3 1 - - - - 7 4 1 3 1 4 - - - 10 2 2 3 1 4 - - 2 11 5 2 3 1 4 - 5 2 11 6 1 3 1 4 6 5 2

Jadi urutan penjadwalannya adalah : J3 - J1 - J4 - J6 - J5 - J2

4. Hitung Makespan

Didapat Makespannya adalah = 38 5. k = 2 + 1 = 3

6. 3 3 (YA)

7. Pilih Makespan terkecil, maka penjadwalannya adalah J3 - J1 - J4 - J6 - J5 - J2 atau

2.7.2.2. Metode Palmer

Dalam penyelesaian masalah dengan pendekatan Palmer, setiap job diberi sebuah indeks prioritas. Indeks prioritas ini akan memberikan nilai lebih besar kepada job-job yang memiliki waktu proses yang cenderung meningkat dari mesin ke mesin. Dengan demikian job yang memiliki indeks prioritas terbesar akan dijadwalkan lebih awal.

Disaat banyak cara untuk mengimplementasikan aturan-aturan ini, Palmer

mengusulkan perhitungan sebuah indeks, Slope (Si) untuk tiap pekerjaan.

m

j

tij j m Si

1

1 2

Kemudian sebuah perubahan jadwal disusun memakai job order. S (1) S (2) … S (n)

Dimana m menyatakan jumlah mesin atau operasi yang diperlukan dalam

proses produksi, sedangkan i menunjukkan mesin ke-i. Untuk m = 2, heuristik dari Palmer mengurutkan pekerjaan pada saat tidak ada peningkatan order dari (tj1

– tj2). Langkah-langkah penjadwalan produksi dengan metode Palmer :

a. Menulis matriks waktu pengerjaan job pada mesin. b. Menghitung indeks prioritas.

m

j

tij j m Si

1

1 2

c. Menentukan urutan job berdasarkan nilai indeks prioritas terbesar. d. Menghitung total waktu penyelesaian job.

Berikut contoh pengerjaan Metode Palmer.

WAKTU PROSES

JOB M1 M2 M3

1 1 8 4 2 2 4 5 3 6 2 8 4 3 9 2

Jadwalkan job-job di atas ?

1. Menghitung Slope dari masing-masing job sebagai berikut :

Si = -

m j

tij j

m 1

) 1 2

(

= - [{3 – (2 –1)} t i . 1 + [{3 – (4 –1)} t i . 2 +[{3 – (6 –1)} t i . 3 ]

= - [ 2 t i . 1 + 0. t i . 2 - 2. t i . 3]

Sehingga : S1 = - [(2 x 1) + (0 x 8) - (2 x 4)] = 6

S2 = - [(2 x 2) + (0 x 4) - (2 x 5)] = 6

S3 = - [(2 x 6) + (0 x 2) - (2 x 8)] = 4

S4 = - [(2 x 3) + (0 x 9) - (2 x 2)] = -2

2. Urutkan atas Slope terbesar maka :

J1 - J2 - J3 - J4 atau J2 - J1 - J3 - J4

3. Hitung Makespan

Maka didapat makespannya adalah = 28 2.7.2.3.Metode Dannenbring

Waktu urut proses pada mesin pertama adalah :

ai = mti1 – (m-1) ti2 + … + 1.tim

=

m

j

ji p j m 1

1

Waktu urut proses pada mesin kedua adalah :

bi = 1 ti1 + 2 ti2 + … + mk.tim

=

m

j ji p J 1

.

Dimana :

m = Jumlah mesin

J = Mesin yang digunakan untuk memproses job i tij = Waktu proses job ke-i pada mesin ke-j

Langkah-langkah dari perhitungan ini, yaitu :

a. Hitung waktu proses seolah-olah untuk mesin pertama

mi j

ij

i m j t

a 1

b. Hitung waktu proses seolah-olah untuk mesin kedua

m

i j

ij

i jt

b .

c. Jadwalkan job atas algoritma Johnson dengan parameter sebagai berikut : ai = Waktu proses dimesin M-1

bi = Waktu proses dimesin M-2

Berikut contoh pengerjaan Metode Dannenbring (Lihat kasus pada Metode Palmer) :

1. Hitung :

ai =

m j

tij j m 1

1

= (3 – 1 + 1) t i . 1 + (3 – 2 + 1) t i . 2 + (3 – 3 + 1) t i . 3

= 3 . t i . 1 + 2 . t i . 2 + 1 . t i . 3

2. Hitung :

bi =

m j

tij 1

j

= 1 . t i . 1 + 2 . t i . 2 + 3 . t i . 3

selanjutnya dapat ditabelkan sebagai berikut :

WAKTU PROSES AWAL WAKTU PROSES BARU

JOB t i . 1 t i . 1 t i . 1 ai bi

1 1 8 4 23 29

2 2 4 5 19 25

3 6 2 8 30 34

4 3 9 2 29 27

Dengan mengunakan algoritma johnson maka penjadwalannya : M1 J2 - J1 - J3

M2 - J4

2.8 Peta Penjadwalan

Urutan pekerjaan akan dilanjutkan dengan peta penjadwalan sebagai

berikut :

M

E

S

I

N

[image:44.595.112.516.196.530.2]Waktu proses yang dibutuhkan

Gambar 2.5 Peta Penjadwalan

Peta penjadwalan diatas merupakan gambaran pengerjaan tiga job oleh tiga mesin dengan urutan pengerjaan job : A - B – C, sedangkan total waktu proses adalah pada saat pengerjaan job C pada mesin ketiga. (Arman Hakim Nasution. 2008:361)

Dari peta penjadwalan ini akan diketahui total waktu yang diperlukan

untuk menyelesaikan job sesuai dengan urutannya. Dari alternatif urutan job yang ada, dipilih sebuah alternatif yang optimal yaitu urutan yang memberikan waktu

penyelesaian (makespan) terkecil. (Arman Hakim Nasution. 2008:361)

2.9 Pengukuran Waktu Kerja

Suatu pekerjaan akan dikatakan selesai secara efisien apabila waktu

penyelesaian berlangsung paling singkat. Untuk menghitung waktu baku

(Standart Time) penyelesaian pekerjaan guna memilih alternatif metode kerja A B C

A B C

yang terbaik, maka perlu diterapkan prinsip-prinsip dan teknik-teknik pengukuran

kerja (Work Measurement atau Time Study). Pengukuran waktu kerja ini akan berhubungan dengan usaha-usaha untuk menetapkan waktu baku yang dibutuhkan

guna menyelesaikan. (Sritomo Wignjosoebroto, 2003 : 169)

Secara singkat, pengukuran kerja adalah metode penetapan keseimbangan

antara kegiatan manusia yang dikontribusikan dengan unit output yang dihasilkan. Secara garis besar teknik-teknik pengukuran waktu kerja ini dapat dibagi menjadi

dua bagian, yaitu (Sritomo Wignjosoebroto, 2003 : 170):

1. Pengukuran waktu kerja langsung.

Adalah pengukuran waktu kerja yang dilaksanakan secara langsung yaitu

ditempat dimana pekerjaan yang diukur dijalankan.

Contoh :

a. Cara pengukuran waktu kerja dengan menggunakan jam henti (stopwatch time study).

b. Sampling kerja (work sampling).

2. Pengukuran waktu kerja secara tidak langsung.

Adalah pengukuran waktu kerja dimana perhitungan waktu kerja dilakukan

tanpa pengamat harus berada ditempat pekerjaan yang akan diukur.

Aktivitas-aktivitas yang dilakukan adalah membaca tabel waktu yang tersedia asalkan

mengetahui jalannya pekerjaan melalui elemen-elemen pekerjaan atau

elemen-elemen gerakan. Cara ini bisa dilakukan dalam aktivitas data waktu

baku dan data waktu gerakan.

2.10 Penetapan Waktu Baku

Waktu baku ini merupakan waktu yang dibutuhkan oleh seorang pekerja

yang memiliki tingkat kemampuan rata-rata untuk menyelesaikan suatu pekerjaan.

Disini sudah meliputi kelonggaran waktu yang diberikan dengan memperhatikan

situasi dan kondisi pekerjaan yang harus diselesaikan tersebut. Dengan demikian

maka waktu baku yang dihasilkan dalam aktivitas pengukuran kerja ini akan dapat

digunakan sebagai alat untuk membuat rencana penjadwalan kerja yang

menyatakan berapa lama suatu kegiatan itu harus berlangsung dan berapa output

yang akan dihasilkan serta berapa pula tenaga kerja yang dibutuhkan untuk

menyelesaikan pekerjaan tersebut.(Sritomo Wignjosoebroto, 2003 : 170)

Menurut Sritomo Wignjosoebroto (2003 : 170), waktu baku ini sangat

diperlukan terutama sekali untuk :

1. Perencanaan kebutuhan tenaga kerja (Man Power Planning). 2. Estimasi biaya-biaya untuk upah karyawan (pekerja).

3. Penjadwalan produksi.

4. Perencanaan sistem pemberian bonus dan insentif bagi karyawan (pekerja) yang berprestasi.

5. Indikasi pengeluaran (output) yang mampu dihasilkan oleh seorang pekerja. Langkah-langkah yang diperlukan untuk mencari waktu baku adalah sebagai

berikut (Sritomo Wignjosoebroto, 2003 : 170):

1. Pengukuran Pendahuluan.

Tujuannya melakukan pengukuran pendahuluan adalah untuk mengetahui

keyakinan yang diinginkan. Biasanya pengukuran waktu ini dilakukan

sebanyak sepuluh kali atau lebih.

2. Uji Keseragaman Data.

Uji keseragaman data ini dilakukan untuk mengetahui apakah sebaran

data-data tersebut terdapat penyimpangan. Uji keseragaman data-data dilakukan dengan

visual dan menggunakan peta kontrol.

Pengujian keseragaman data dengan cara visual adalah dengan melihat data yang telah terkumpul dan selanjutnya mengidentifikasi data yang terlalu

ekstrim. Yang dimaksud ekstrim di sini adalah data yang terlalu besar atau terlalu kecil dan jauh menyimpang dari trend rata-ratanya. Data seperti ini sewajarnya dapat dibuang dan tidak dimasukkan dalam perhitungan.

Sedangkan pengujian keseragaman data menggunakan peta kontrol yaitu

melakukan pengujian dengan peta kontrol dimana data yang melebihi batas

kontrol atas dan batas kontrol bawah, maka data tersebut dibuang dan tidak

dimasukkan dalam perhitungan. Langkah yang dilakukan adalah :

a. Mengelompokkan data dalam beberapa sub group yang sama besarnya secara berturut-turut.

Tabel 2.11 Pengelompokkan Data Dalam Sub Group

Sub group Waktu penyelesaian

1, 2, 3, …, n

Harga rata-rata

ij

X

1 2 . . . N

X11, X12, …, X1n X21, X22, …, X2n

Xi1, Xi2, …, Xin

1

X

2

X

n X

Jumlah

b. Menghitung rata-rata dari harga rata-rata sub group.

k X X

ic. Menghitung standart deviasi sebenarnya dari waktu penyelesaian.

N x x j

2

untuk N ≥ 30

Dengan N = Jumlah pengamatan pendahuluan yang telah dilakukan.

d. Menghitung standart deviasi dari distribusi harga rata-rata sub group.

n

x

e. Menentukan batas kontrol atas (BKA) dan batas kontrol bawah (BKB).

x x x BKB

x BKA

. 3

. 3

Data dikatakan seragam apabila berada diantara BKA dan BKB.

3. Uji Kecukupan Data.

Pengujian kecukupan data dilakukan jika seluruh data hasil pengukuran telah

seragam dan dalam hal ini dilakukan perhitungan (N’), jika hasil N’ < N maka

data dapat dikatakan telah cukup dan jika N’ > N. Di dalam pengukurankerja

biasanya akan diambil 95% tingkat kepercayaan ( confidence level ) dan 5% ( degree of accuracy ) derajat ketelitian,.Hal ini berarti bahwa sekurang-kurangnya 95 dari 100 harga rata-rata waktu yang dicatatuntuk suatu elemen

kerjaakan memiliki penyimpangan tidak lebih dari 5%. Uji kecukupan data

dapat dihitung dengan rumus sebagai berikut (Sritomo Wignjosoebroto, 2003

2 2 2'

ij

ij ij

X

X X

N s k N

Dimana :

N’ = Jumlah pengamatan teoritis yang seharusnya dilakukan.

X = Data waktu pengamatan.

S = Tingkat ketelitian.

N = Jumlah pengamatan yang telah dilakukan.

k = Koefisien distribusi normal dengan tingkat keyakinan

4. Penetapan Waktu Baku.

Jika pengukuran-pengukuran telah selesai, yaitu semua data yang di dapat

mempunyai keseragaman yang dikehendaki dan jumlahnya telah memenuhi

tingkat ketelitian dan keyakinan yang dimiliki, maka langkah selanjutnya

adalah mengelola data tersebut sehingga memberikan waktu baku. Cara untuk

mendapatkan waktu baku adalah sebagai berikut (Sutalaksana, 2006 : 155) :

a. Menghitung waktu siklus rata-rata, Ws = N

Xi

b. Menghitung waktu normal, Wn = Ws x P

c. Menghitung waktu baku, Wb = Wn x

100%Allowance

% 100

2.10.1.Faktor Penyesuaian (Performance Rating)

Selama pengukuran berlangsung, pengukuran harus mengamati kewajaran

kerja yang ditunjukkan oleh operator. Ketidakwajaran dapat saja terjadi jika

waktu atau karena kita menjumpai kesulitan-kesulitan seperti kondisi ruangan

yang buruk. Sebab-sebab seperti ini tentunya mempengaruhi kecepatan kerja yang

berakibat operator bekerja terlalu singkat atau terlalu panjang (lama) waktu

penyelesaiannya. Hal ini jelas tidak diinginkan karena waktu baku yang dicari

adalah waktu yang diperoleh dari kondisi dan cara kerja yang baku diselesaikan

secara wajar. (Sutalaksana, 2006 : 157)

Dengan adanya faktor penyesuaian ini, maka ketidaknormalan dari waktu

kerja yang diakibatkan operator bekerja dalam tempo yang tidak sebagaimana

mestinya dapat dinormalkan kembali. Untuk menormalkan waktu kerja yang

diperoleh dari hasil pengamatan rata-rata (bisa waktu siklus ataupun waktu untuk

tiap-tiap elemen) dengan faktor penyesuaian (performance rating). Dari rating faktor atau faktor penyesuaian dapat diperoleh (Sritomo Wignjosoebroto, 2003 :

196):

a. Jika operator bekerja terlalu cepat yaitu bekerja di atas batas kewajaran

(normal), maka rating faktor ini akan lebih besar daripada waktu (P > 1 atau P > 100%).

b. Jika operator bekerja terlalu lambat, yaitu bekerja dengan kecepatan di bawah

kewajaran (normal), maka rating faktor akan lebih kecil daripada satu (P < 1 atau P < 100%).

c. Jika operator bekerja secara normal atau wajar, maka faktor ini akan diambil

sama dengan satu (P = 1 atau P = 100%). Untuk kondisi kerja dimana operasi

Dalam pengukuran waktu kerja ada beberapa metode penyesuaian yang sering

digunakan yaitu (Sritomo Wignjosoebroto, 2003 : 196-197) :

1. Metode Skill dan Effort Rating.

Metode ini berdasarkan pengukuran kerja dan waktu baku yang ada

dinyatakan dengan “Bs” atau bedaux.

Prosedur pengukuran kerja ini meliputi penentuan rating terhadap kecakapan (skill) dan usaha-usaha yang ditunjukkan oleh operator pada saat bekerja, disamping itu juga mempertimbangkan kelonggaran (allowance) waktu lainnya. Di sini ditetapkan angka 60 Bs sebagai performance operator.

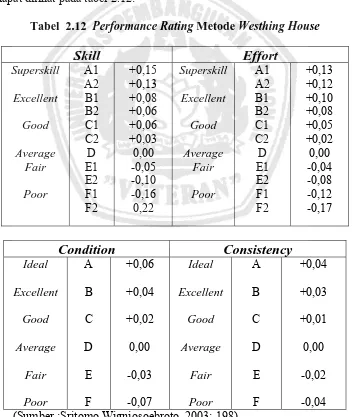

2. Metode Westhinghouse System’s Rating.

Metode ini memperkenalkan 4 (empat) faktor yang dapat mempengaruhi

performance kerja manusia, yaitu : Keterampilan (skill), Usaha (effort), Kondisi Kerja (condition), Konsistensi (Consistency).

Westhinghouse membuat tabel performance rating yang berisikan nilai-nilai angka yang berdasarkan tingkatan yang ada untuk masing-masing faktor

tersebut. Untuk menormalkan waktu yang ada, maka dilakukan dengan cara

mengalihkan waktu yang diperoleh dari pengukuran kerja dengan jumlah

ke-4 rating faktor yang dipilih sesuai dengan performance yang ditujukan oleh operator.

Keterampilan didefinisikan sebagai kemampuan mengikuti cara kerja yang

ditetapkan. Keterampilan dapat menurun jika terlalu tidak menangani

pekerjaan atau karena sebab-sebab lain seperti kesehatan yang terganggu, rasa

sebagai kesungguhan yang ditunjukkan atau diberikan operator ketika

melakukan pekerjaannya. Kondisi kerja atau Condition adalah kondisi fisik lingkungannya seperti keadaan pencahayaannya, temperatur dan kebisingan

ruangan. Konsistensi yang dimaksud adalah waktu penyelesaiaan yang

ditunjukkan oleh seorang pekerja selalu berubah-ubah. Seseorang dikatakan

perfect dalam bekerja jika orang tersebut bekerja dengan waktu penyelesaian tetap. Angka-angka yang diberikan pada setiap kelas dari faktor-faktor diatas

[image:52.595.137.489.316.733.2]dapat dilihat pada tabel 2.12:

Tabel 2.12 Performance Rating Metode Westhing House

Skill

Effort

3. Metode Synthetic Rating

Metode ini mengevaluasi tempo kerja operator berdasarkan nilai waktu yang

telah ditetapkan terlebih dahulu. Prosedur yang dilakukan adalah dengan

melaksanakan pengukuran kerja seperti biasanya dan kemudian

membandingkan waktu yang diukur dengan waktu penyelesaiaan elemen

kerja yang sebelumnya sudah diketahui data waktunya. Perbandingan ini akan

merupakan indeks performance atau rating factor dari operator untuk melaksanakan elemen kerja tersebut.

Rasio menghitung indeks performance atau rating factor dapat dirumuskan sebagai berikut :

A P R

Dengan :

R = Indeks performance atau rating factor

P = Predetermind time untuk elemen kerja yang diamati (menit) A = Rata-rata waktu dari elemen kerja yang diukur (menit)

2.10.2.Faktor Kelonggaran (Allowance)

Dalam melakukan suatu pekerjaan operator tentunya tidak akan mampu

bekerja terus menerus sepanjang hari tanpa adanya waktu untuk istirahat. Dalam

kenyataannya akan sering menghentikan kerja dan membutuhkan waktu untuk

keperluan pribadi, untuk melepaskan lelah dan untuk keperluan lainnya. (Sritomo Wignjosoebroto, 2003 : 200)

Karena tujuan dari pengukuran waktu kerja adalah untuk menentukan

baku adalah sama dengan waktu normal yang merupakan waktu siklus

penyelesaian rata-rata diberikan penyesuaian ditambah dengan waktu

kelonggaran.(Sritomo Wignjosoebroto, 2003 : 201)

Waktu kelonggaran terdiri dari (Sritomo Wignjosoebroto, 2003 : 201-203): a. Kelonggaran waktu untuk keperluan pribadi (Personal Allowance).

Untuk pekerjaan di mana operator bekerja selama 8 jam per hari tanpa jam

istirahat yang resmi maka sekitar 2% - 5% (10-24 menit) setiap hari akan

dipergunakan untuk kebutuhan-kebutuhan yang bersifat pribadi.

b. Kelonggaran waktu untuk melepas lelah (Fatique Allowance).

Kelonggaran waktu yang diberikan untuk melepas lelah biasanya besarnya

adalah 5-15 menit.

c. Kelonggaran waktu untuk karena keterlambatan (Delay Allowance).

Kelonggaran waktu ini diberikan untuk hal-hal yang tidak dapat terhindarkan

dan terjadi di luar kontrol. Contoh dari hambatan ini adalah memperbaiki

kemecetan–kemacetan karena mesin rusak.

Tabel 2.13 Faktor Kelonggaran (Allowance)

FAKTOR KELONGGARAN Tenaga Yang Dikeluarkan

1. Dapat diabaikan (tanpa beban)

2. Sangat ringan (0 – 2,25 kg)

3. Ringan ( 2,25 – 9 kg)

4. Sedang ( 9 – 18 kg)

5. Berat (18 – 27 kg)

6. Sangat Berat (27 – 59 kg)

7. Luar biasa berat ( > 50 kg )

Pria Wanita

0 0

0 – 6 0 – 6

6 – 7,5 6 – 7,5

7,5 – 12 7,5 – 12

12 – 19 16 – 30

19 – 30 30 – 50

Sikap Kerja

1. Duduk

2. Berdiri diatas dua kaki

3. Berdiri diatas satu kaki

4. Berbaring

5. Membungkuk

0 – 1 1 – 2,5 2,5 – 3,5

Gerakan Kerja

1. Normal

2. Agak Terbatas

3. Sulit

4. Anggota Badan Terbatas

5. Seluruh Badan Terbatas

0 0 – 5 0 – 5 5 – 10 10 – 15 Kelelahan Mata

1. Pandangan Terputus – putus

2. Pandangan Terus menerus

3. Pandangan terus menerus dengan fokus berubah-ubah

4. Pandangan terus menerus dengan fokus tetap

Terang Buruk

0 1

2 2

2 5

4 8

Temperatur Tempat Kerja (oC)

1. Beku (dibawah 0)

2. Rendah ( 0 – 13)

3. Sedang (13 – 22)

4. Normal (22 – 28)

5. Tinggi (28 – 38)

6. Sangat Tinggi (> 38)

Normal Lembab

> 10 > 12

10 – 0 12 – 5

5 – 0 8 – 0

0 – 5 0 – 8

5 – 40 8 – 100

> 40 >100

FAKTOR KELONGGARAN Keadaan Atmosfer

1. Baik (udara segar)

2. Cukup (bau tak berbahaya)

3. Kurang Baik (banyak debu)

4. Buruk (bau yang berbahaya)

0 0 – 15 5 – 10 10 – 20 Keadaan Lingkungan

1. Bersih, Sehat, Tidak Bising

2. Siklus Kerja berulang – ulang antara 5 – 10 detik

3. Siklus kerja berulang – ulang 0 – 5 detik

4. Sangat Bising

5. Ada faktor penurunan kualitas

6. Ada getaran lantai

7. Keadaan yang luar biasa

0 0 – 1

1 – 3 0 – 5 0 – 5 5 – 10 5 – 15

Kelonggaran untuk kebutuhan pribadi : Pria = 2 – 2,25 %

Wanita = 2 – 5,0 %

( Sumber : Sutalaksana, 2006 : 170-171)

2.11. Pengertian Rotan Alami

Rotan merupakan salah satu hasil hutan yang potensial untuk

dikembangkan sebagai bahan komoditi baik untuk kebutuhan dalam negeri

maupun sebagai eksport.

Sebagian dari kita mengenal kayu atau rotan untuk material perabotan.

alam. Karena itu, dibutuhkan perawatan sedikit rumit agar bisa bertahan lama.

Harganya pun tidak murah. Sebab, sumber dayanya terus menipis. Salah satunya

rotan alami. Dari tampilan fisiknya, bahan tersebut terlihat tak jauh berbeda

dengan rotan sintetis. Namun, jika dicermati lebih teliti, terlihat jika rotan alami

memiliki serat-serat yang alami. Bahannya tidak berbahaya, tidak pula beracun,

Meskipun berasal dari bahan alami , perabotan yang terbuat dari rotan alami

memiliki daya tahan lebih lama. Perabot dari bahan ini tahan segala cuaca dan

tidak perlu khawatir dimakan rayap. Penempatan rotan alami tidak dapat

ditempatkan di luar ruangan, karena jika terkena pergantian suhu yang terus

menerus seperti panas dan hujan akan mengakibatkan kulit luar rotan terkelupas.

Perabotan dari rotan alami juga bisa digunakan untuk model klasik maupun

modern minimalis. Sebab, pilihan warnanya cukup beragam. Demikian pula

bentuknya, bisa didesain sesuai keinginan. Perabot jenis ini juga bisa tampil

mewah. Kuncinya satu, gunakan cushion (bantalan) yang tepat.

Rotan asli memiliki anyaman tradisional 2-2, 3-3, dan anyaman moderen

seperti daun bersilang yang banyak digemari. Menurut Noto S Setiawan, Direktur

Balagi, rotan alami memiliki elastisitas yang menarik, sehingga mudah dibentuk

sesuai dengan keinginan. Jadi, apapun desain perabotnya bisa dibuat. Di

bandingkan rotan jenis lain misalnya rotan sintetis, rotan alami tidak kaku jika

digunakan produknya.

Kualitas rotan alami itu sendiri dibedakan menjadi AB, BC, CD.

mm. Untuk ukuran 31 mm untuk rotan tipe Eropa. Jenis – jenis rotan yang sering

dijumpai adalah rotan Sumbawa, Barang, Tarumpu dan Pahit.

Sejauh ini perabot dari rotan alami lebih banyak dipasarkan ke luar negeri

sesuai dengan pesanan. Perabotan berbahan dasar rotan alami banyak diminati

oleh konsumen baik dari dalam maupun luar negeri, Karena tahan lama dan

bervariasi warna maupun bentuknya.

2.12. Urutan Proses Produksi

Dalam pembuatan kursi rotan ini terdapat beberapa proses antara lain :

1. Pemotongan

Proses ini sebelumnya melakukan pengukuran dahulu kemudian dipotong

sesuai ukuran. Pada proses ini pengukuran dan pemotongan dijadikan satu

karena pada satu stasiun kerja yang sama.

2. Penguapan

Setelah melakukan pemotongan sesuai ukuran yang diinginkan maka

dilanjutkan dengan proses penguapan menggunakan mesin steam. Pada

proses ini digunakan bahan bakar berupa kayu. Proses ini dilakukan agar

bahan baku dapat lebih lentur dan mudah dibentuk.

3. Pencetakan ( Pembentukan )

Pada proses ini menggunakan mesin cetak atau mesin rol. Proses ini

dilakukan untuk membentuk pola awal sesuai dengan ukuran yang

4. Penghalusan

Proses ini dilakukan dengan pengamplasan yaitu menggunakan mesin

sanding. Hal ini dilakukan agar serabut-serabut yang menempel pada

produk dapat berkurang.

5. Assembling

Setelah mengalami beberapa proses, maka proses yang harus dilalui adalah

proses assembling. Pada proses ini menggunakan mesin bor duduk.

6. Finishing Packing

Dalam proses ini produk yang sudah jadi dengan syarat lolos dari pihak

quality control yaitu produk sudah sesuai ukuran dan dimensi yang

diinginkan, kemudian di packing dalam kardus dan dikirim sesuai

pesanan.

2.13. Penelitian – penelitian Terdahulu

Hasil penelitian sebelumnya dapat dilihat sebagai berikut :

1. Nama : Ruly Permata Sari

NPM : 0532010205

Judul : Analisis Penjadwalan Produksi Dengan Metode Campbell

Dudeck Smith, Palmer, Dan Dannenbring untuk Meminimumkan

Makespan ( Studi kasus Di PT. Carma Wira Jatim – Pasuruan )

Hasil Penelitian :

PT. Carma Wira Jatim merupakan perusahaan yang bergerak di bidang

jenis kulit sapi, kulit kambing, dan kulit domba. Dalam perkembangan

selanjutnya perusahaan sering mengalami kesulitan dalam penyelesaian

produk yang tepat sesuai dengan waktu yang telah dijanjikan kepada

pelanggan. Hal ini dikarenakan belum ditemukannya metode penjadwalan

produksi yang tepat karena selama ini perusahaan menggunakan metode

FCFS (First Come