PABRIK VINYL ACETATE DARI ACETYLENE DAN ACETIC

ACID DENGAN PROSES VAPOR PHASE

PRA RENCANA PABRIK

Oleh :

MOHAMAD HAMDAN SULTONIK

0631010077

JURUSAN TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

JAWA TIMUR

PABRIK VINYL ACETATE DARI ACETYLENE DAN ACETIC

ACID DENGAN PROSES VAPOR PHASE

PRA RENCANA PABRIK

Diajukan Sebagai Salah Satu Syarat Untuk

Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Kimia

Oleh :

MOHAMAD HAMDAN SULTONIK

0631010077

JURUSAN TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

JAWA TIMUR

LEMBAR PENGESAHAN

PABRIK VINYL ACETATE DARI ACETYLENE DAN ACETIC

ACID DENGAN PROSES VAPOR PHASE

Oleh :

MOHAMAD HAMDAN SULTONIK

0631010077

Disetujui untuk diajukan dalam Ujian Lisan

Dosen Pembimbing

INTISARI

Vinyl acetate adalah senyawa organic turunan asam karboksilat, yang salah satu atom karbonnya mengandung ikatan rangkap. Secara Internasional Union of Pure and Applied Chemistry (IUPAC) disebut asam butenoat. Rumus bangunnya adalah CH3COOHC=CH2 atau rumus molekulnya adalah C4H6O2 dengan berat molekul 86,09.

Dalam industry kimia, vinyl acetate banyak digunakan secara luas karena merupakan produk antara. Vynil acetate biasanya sebagai suatu monomer, dimana sebagai salah satu bahan baku industry polimer dengan keadaan yang stabil atau tidak mudah terdekomposisi. Kebutuhan vinil asetat naik rata-rata 15 % pertahun, Konsumsi utama vinyl acetate adalah untuk industry polivinil acetate (PVA) dan untuk industry kopolimer vinyl acetate, yang nantinya akan digunakan sebagai pelarut cat, zat pelekat (adhesive) dan pelapis kertas yang banyak terdapat di Indonesia. Kebutuhan vinil asetat masih dipenuhi dari impor karena pabrik vinil asetat belum ada di Indonesia. Impor vinil asetat berasal dari Amerika Serikat, Jepang, dan Taiwan (Indochemical, 1988).

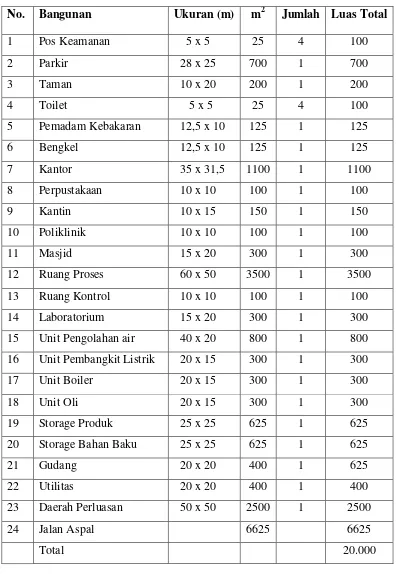

Pra rencana pabrik ethylene dichloride beroperasi secara continue dengan ketentuan sebagai berikut :

1. Kapasitas Produksi : 40.000 ton / tahun 2. Kebutuhan Bahan Baku :

• Acetylene : 1615,0312 kg / jam • CH3COOH : 3726,9951 kg / jam

3. Waktu Operasi : 330 hari/tahun ; 24 jam/hari 4. Massa Konstruksi : 2 tahun

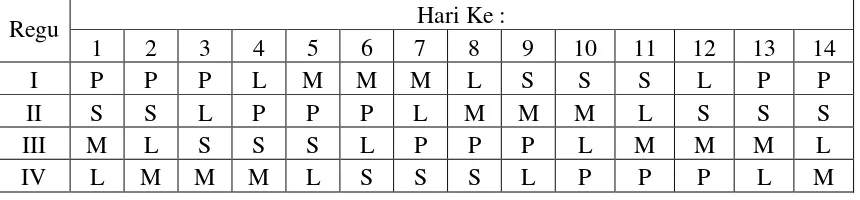

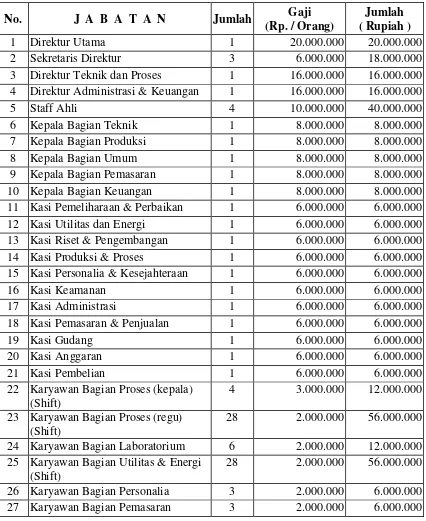

6. Bentuk Perusahaan : Perseroan Terbatas 7. Sistem Organisasi : Garis dan Staff

8. Analisa Ekonomi :

1. Fixed Capital Investment (FCI) : Rp 47.554.949.121 2. Working Capital Investment (WCI) : Rp. 139..782.569.157 3. Total Capital Investment (TCI) : Rp. 273.667.044.052 4. Biaya Produksi Total : Rp. 559.127.977.825 5. Hasil Penjualan Produk : Rp. 680.000.000.000 6. Internal Rate of Return : 26,37 %

I.1 Latar Belakang

Perkembangan industri di Indonesia, khususnya industri kimia yang

mengalami peningkatan baik dalam hal kualitas maupun kuantitas menyebabkan

kebutuhan bahan baku serta bahan penunjang untuk industri kimia semakin meningkat

pula. Vinyl asetat merupakan bahan kimia antara yang dapat dijadikan bahan baku

untuk pembuatan polivinil asetat, vinil asetat kopolimer, polivinil alkohol, dan vinil

chlorid.

Factor-faktor yang mendukung berdirinya pabrik vynil acetate adalah :

1. Cukup banyaknya permintaan vinyl acetate dalam negri

2. Tersedianya bahan baku di Indonesia

Vinyl acetate adalah senyawa organic turunan asam karboksilat, yang salah

satu atom karbonnya mengandung ikatan rangkap. Secara Internasional Union of Pure

and Applied Chemistry (IUPAC) disebut asam butenoat. Rumus bangunnya adalah

CH3COOHC=CH2 atau rumus molekulnya adalah C4H6O2 dengan berat molekul 86,09.

Dalam industry kimia, vinyl acetate banyak digunakan secara luas karena

merupakan produk antara. Vynil acetate biasanya sebagai suatu monomer, dimana

sebagai salah satu bahan baku industry polimer dengan keadaan yang stabil atau tidak

mudah terdekomposisi. Kebutuhan vinil asetat naik rata-rata 15 % pertahun,

Konsumsi utama vinyl acetate adalah untuk industry polivinil acetate (PVA) dan

untuk industry kopolimer vinyl acetate, yang nantinya akan digunakan sebagai pelarut

cat, zat pelekat (adhesive) dan pelapis kertas yang banyak terdapat di Indonesia.

Kebutuhan vinil asetat masih dipenuhi dari impor karena pabrik vinil asetat belum ada

di Indonesia. Impor vinil asetat berasal dari Amerika Serikat, Jepang, dan Taiwan

I.2 Hasil Pengolahan Vinyl Acetate

Polivinyl acetate 40 %

Polivinyl alcohol 25 %

Polivinyl formal dan butyral 20 %

Polivinyl copolymers 15 %

I.2 Sifat Bahan dan Produk

Bahan yang ada dalam proses ini digolongkan menjadi tiga macam,yaitu:

Bahan baku, Bahan pembantu, Bahan jadi (Produk).

1. Sifat Bahan baku

Acetylene

Nama lain = Ethyne

Rumus molekul = C2H2

Berat molekul = 26.04

Warna = Colorless

Bentuk = Gas

Specific Gravity = 0.906

Melting Point; 0C = - 81.5

Boiling Point; 0C = - 84

Solubility, Water = 100

Berat molekul = 60.05

Warna = Colorless

Bentuk = Liquid

Specific Gravity = 1.049

Melting Point; 0C = 16.7

Boiling Point; 0C = 118.1

Solubility, Water = ~

Solubility, alkohol = ~

2. Sifat Bahan Pembantu

Katalis karbon aktif

Rumus molekul = C

Berat molekul = 12.01

Warna = hitam

Densitas = 1.8 -2.1 gr/ml

Titik didih; 0C = 42000C

Zinc Acetate

Rumus molekul = Zn(C2H3O2)2.2H2O

Berat molekul = 183.47

Titik lebur; 0C = 200

3. Sifat Produk

Vinyl acetate

Nama lain = Ester vinyl asam asetat

Rumus molekul = CH3COOCH = CH2

Berat molekul = 86.09

Warna = Colorless

Bentuk = Liquid

Specific Gravity = 0.932

Melting Point; 0C = < - 60

Boiling Point; 0C = 72.7

Solubility, Water = 2

II.1 Tinjauan Proses

Pembuatan suatu vinyl acetate dapat dibedakan berdasarkan peralatan proses,

bahan baku yang digunakan dan proses yang digunakan. Beberapa Beberapa tingkatan

kadar produk vinyl acetate tergantung pada proses yang digunakan maupun aplikasi

dari produk vinyl acetate. Adapun pembuatan vinyl acetate adalah sebagai berikut :

1. Vinyl acetate dari Acetylene dan Acetic acid dengan proses liquid phase

2. Vinyl acetate dari Acetylene dan Acetic acid dengan proses vapour phase

II.1.A Vinyl acetate dari Acetylene dan Acetic acid dengan proses liquid phase

Pada pembuatan vinyl acetate dengan proses ini dapat dibagi menjadi 4 tahap

utama, secara ringkas proses yang terjadi dapat dijelaskan sebagai berikut :

1. Tahap Persiapan Bahan Baku

Pada tahap ini, ditunjukkan untuk persiapan katalis. Adapun yang terjadi

adalah persiapan bahan baku : oleum, acetic acid dan mercuric oxide. Semua

bahan diatas tersebut dicampur dengan komposisi yang proposional.

Kemudian ditambahkan asam sulfat berlebih ke dalam larutan.

2. Tahap reaksi

Bahan baku acetic acid liquid, acetylene dan katalis diumpankan pada sebuah

reactor untuk direaksikan dan mendapatkan produk vinyl acetate dengan yield

90 %. Reaksi dipertahankan pada suhu 600C sampai 800C.

C2H2 + CH3COOH CH3COOCH = CH2

4. Tahap Pemurnian Bahan Baku

Produk bawah reactor yang merupakan sisa reaksi pada reaksi pemmbentukan

vinyl acetat, kemudian dimurnikan pada sebuah sludge settler. Produk yang

murni kemuian dipanaskan pada sebuah furnace untuk kemudian diumpankan

kembali menuju ke tahap pertama.

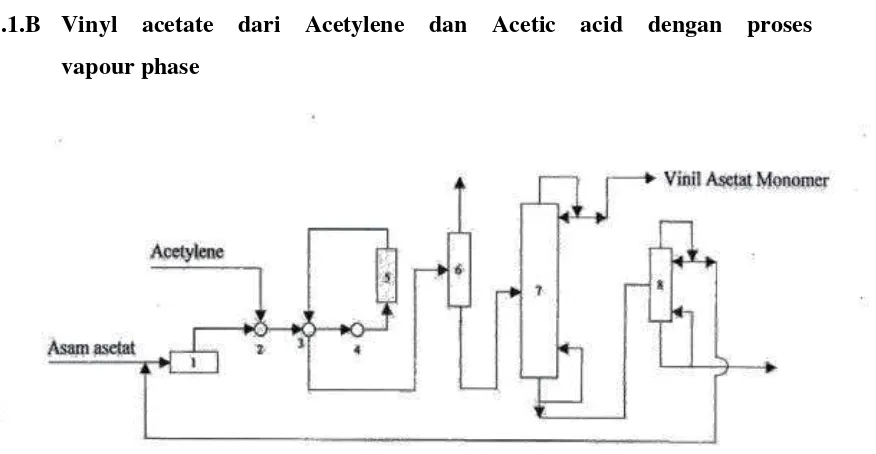

II.1.B Vinyl acetate dari Acetylene dan Acetic acid dengan proses vapour phase

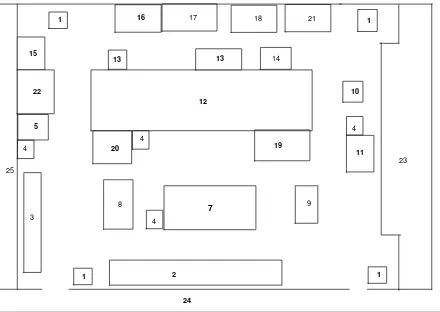

Gambar . Diagram Alir Vinyl acetate dengan bahan baku asetilen

Keterangan :

1. Alat penguap 5. Reaktor

2. Alat pencampur 6. Drum Pemisah

3. Alat penukar panas 7. Kolom Distilasi I

reaktor, umpan dipanaskan dulu di dalam pemanas ( Heater) untuk mencapai

temperatur operasi. Katalis yang digunakan adalah Zinc asetat yang

dimasukkan dalam karbon aktif. Reaksi yang terjadi dalam reaktor adalah

sebagai berikut :

C2H2 + CH3COOH CH3COOH = CH2

asetilen asam asetat vinyl asetat

C2H2 + H2O CH3CHO asetilen air asetaldehid

C2H2 + H2O CH3CH(OOCCH3)2 asetilen air etilidine asetat

gas keluar react or adalah vinyl aset at dan im purit ies yang selanjut nya dim urnikan dengan dist ilasi. Dist ilasi digunakan unt uk m em isahkan produk vinyl aset at , aset aldehid dan asam aset at yang t idak bereaksi.

Bahan pembantu acetylene acetylene

Kondisi bahan utama Liquid Gas

Katalis HgO Zn

Reaktor Mixed Tubular

Suhu Reaksi 60 – 80 0C 2000C

Modal biaya Tinggi Rendah

Yield Reaksi 90% 90%

Kemurnian Produk 90% 99,8%

Dari table diatas, maka dapat dipilih pembuatan vinyl acetate dari acetylene dan

acetic acid dengan proses vapour phase dengan pertimbagan :

1. Modal biaya (lebih rendah)

2. Yield reaksi tinggi (90%)

3. Kemurnian produk (99,8%)

II.3 Uraian Proses

Larutan asam asetat di pompa kea lat penguap yang berupa shell dan tabung.

Proses penguapan dalam alat penguap dilakukan sampai mencapai suhu 1200C. uap

asam asetat dari alat penguap dicampur dengan gas asetilen sebelum dilarikan ke

reactor. Campuran gas tersebut kemudian dialirkan melalui alat penukar panas agar

mengalami pertambahan panas sampai mencapai suhu 1300C. media pemanas yang

reactor lewat bagian bawah, yang selanjutnya mengalami kontak dengan katalisator

zunc asetat yang dimasukkan pada karbon aktif. Pada bagian dalam reactor berupa

tabung-tabung tegak dan teratur yang berisi katalis.sedangkan diluar tabung berupa

shell yang berisi sirkulasi aliran downtherm untuk mendinginkan panas reaksi yang

terjadi. Reaksi berlangsung pada suhu 1800C dan tekanan 115 – 122 Kpa. Reaksi

antara asam asetat dan asetylen yang menghasilkan uap vinyl asetat ditunjukkan oleh

persamaan reaksi di bawah ini :

C2H2 + CH3COOH CH3COOH = CH2

asetilen asam asetat vinyl asetat

reaksi bersifat eksotermis sehingga panas reaksi besar, yang mengharuskan

pengontrolan tempratur secara tepat. Selain terjadi reaksi antara asetylen dengan asam

asetat membentuk vinyl asetat, di dalam reactor juga terbentuk asetaldehid dan

atilidine diasetat sebagai produk dari reaksi samping. Uap produk keluar reactor pada

suhu 2000C.

Pada flash drum terjadi pemisahan antara gas-gas yang mudah menguap

dengan gas-gas yang mudah mengembun. Uap yang mengembun adalah campuran

vinyl asetat dipompa masuk ke dalam kolom distilasi I untuk dipisahkan. Sedangkan

uap asetylen dimurnikan kembali dari kotoran-kotorannya dalam absorber untuk

kemudian di recycle.

Pada prinsipnya proses pemurnian sama dengan proses pemisahan,yang mana

vinyl asetat produk dipisahkan dari asam asetat yang tidak bereaksi dengan cara

distilasi untuk memperoleh vinyl asetat dengan kemurnian 99,8%.

Kolom vinyl asetat ini dilengkapi dengan kondensor dan reboiler untuk

menyempurnakan pemurnian sampai dicapai produk dengan kemurnian tinggi dan

hasil seoptimal mungkin. Vinyl asetat mempunyai titik didih yang lebih rendah dari

pada asam asetat, sehingga pada kolom ini vinyl asaetat diperoleh sebagai produk atas

Dari table diatas, maka dapat dipilih pembuatan vinyl acetate dari

acetylene dan acetic acid dengan proses vapour phase dengan pertimbagan :

1. Modal biaya (lebih rendah)

2. Yield reaksi tinggi (90%)

3. Kemurnian produk (99,8%)

II.3 Uraian Proses

Gas acetylene dari tanki penampung di alirkan ke reactor melewati

Heat Exchanger untuk menaikkan suhu sampai 180oC. Larutan asam asetat

dari tanki penampung di alirkan dengan pompa menuju ke evaporizer

melewati Heat Exchanger untuk menaikkan suhu sampai 80oC. Dari

evaporizer dialirkan menuju reactor melewati Heat Exchanger untuk

menaikkan suhu sampai 180oC dan kondensor untuk menaikkan tekanan

dari 1 atm hingga 1,2 atm.

Umpan berupa uap asam asetat dan acetylen masuk ke reactor

lewat bagian bawah, yang selanjutnya mengalami kontak dengan

katalisator zinc asetat. Pada bagian dalam reactor berupa tabung-tabung

tegak dan teratur yang berisi katalis.sedangkan diluar tabung berupa shell

yang berisi sirkulasi aliran pendingin untuk mendinginkan panas reaksi

yang terjadi. Reaksi bersifat eksotermis sehingga panas reaksi besar, yang

mengharuskan pengontrolan temperatur secara tepat. Reaksi berlangsung

pada suhu 1800C dan tekanan 1,2 atm. Reaksi antara asam asetat dan

acetylen yang menghasilkan vinyl asetat ditunjukkan oleh persamaan

reaksi di bawah ini :

C2H2 + CH3COOH CH3COOH = CH2 acetylen asam asetat vinyl asetat

Selain terjadi reaksi antara acetylen dengan asam asetat

reaksi samping. Uap produk keluar reactor pada suhu 180oC, campuran

tersebut dialirkan ke kondensor sehingga mengalami kondensasi dan

dialirkan ke drum separator. Uap dari drum separator yang tidak

terkondensasi oleh kondensor dialirkan menuju ke scrubber untuk diserap

sebelum di buang di udara. Sedangkan liquid dari drum separator terdiri

dari asam asetat, H2O dan Vinyl Acetate dialirkan menuju distilasi I untuk

dipisahkan melewati Heat Exchanger untuk menaikkan suhu dari 60oC

menjadi 74,17oC.

Distilasi I ini dilengkapi dengan kondensor dan reboiler untuk

menyempurnakan pemurnian sampai dicapai produk dengan kemurnian

tinggi dan hasil seoptimal mungkin. Vinyl asetat mempunyai titik didih

yang lebih rendah dari pada asam asetat, sehingga pada kolom ini vinyl

BAB III

NERACA MASSA

1. Reaktor

Komponen Masuk (kg/jam) Komponen keluar (kg/jam)

Bahan masuk ke dalam Drum Separator

C2H2 1615.0312 C2H2 70.5025

C3H4 16.3134 C3H4 16.3134

CH3COOH 3726.9951 CH3COOH 186.3498

H2O 7.4689 CH3COOCH=CH2 5074.9250

CH3COH 17.3445

H2O 0.3734

5365.8086

Total : 5365.8086 Total : 5365.8086

2. Drum Separator

Komponen Masuk (kg/jam) Komponen Keluar (kg/jam)

Uap masuk ke scrubber

CH3COOCH=CH2 5074.9250 C2H2 70.5025

CH3COOH 186.3497536 C3H4 16.3134

CH3COH 17.3445 CH3COOCH=CH2 5.0749

H2O 0.3734 CH3COOH 0.1863

C2H2 70.5025 H2O 0.0004

C3H4 16.3134 CH3COH 17.3445

109.4221

5365.8086

Liquid masuk ke distilasi

CH3COOCH=CH2 5069.8500

CH3COOH 186.1634038

H2O 0.3731

5256.3865

3. Scrubber

Komponen masuk (kg/jam) Komponen keluar (kg/jam)

gas masuk gas buang

C2H2 70.5025 C2H2 0.0705

C3H4 16.3134 C3H4 0.0163

CH3COH 17.3445 CH3COH 0.0173

CH3COOH 0.1863 0.1042

CH3COOCH=CH2 5.0749

H2O 0.0004

109.4221

Liquid ke limbah

* Air Proses C2H2 70.4320

H2O 65.3405 C3H4 16.2971

H2O 65.3409

CH3COOH 0.1863

CH3COOCH=CH2 5.0749

CH3COH 17.3272

174.6585

Total : 174.7627 Total : 174.7627

4. Distilasi I

Komponen Masuk (kg/jam) Komponen Keluar (kg/jam)

* Produk Atas

CH3COOCH=CH2 5069.8500 CH3COOCH=CH2 5049.5706

CH3COOH 186.1634 CH3COOH 0.9308

H2O 0.3731 H2O 0.0037

5256.3865 5050.5052

* Produk bawah

CH3COOCH=CH2 20.2794

CH3COOH 185.2326

H2O 0.3693

5. Distilasi II

Komponen Masuk (kg/jam) Komponen Keluar (kg/jam)

* Produk Atas

CH3COOCH=CH2 20.2794 CH3COOCH=CH2 20.2790

CH3COOH 185.2326 CH3COOH 1.8523

H2O 0.3693 H2O 0.0037

205.8813 22.1350

* Produk bawah

CH3COOCH=CH2 0.0004

CH3COOH 183.3803

H2O 0.3656

BAB IV

NERACA PANAS

1. EXPANSION VALVE

Komponen M asuk (kkal/ jam) Komponen keluar (kkal/ jam)

* Acetylene dari penampung * Acetylene ke reaktor

C2H2 C2H2

C3H4 C3H4

* Q ekspansi

87.8162

252325.3368

254146.6012

10171.982 10259.7981 243886.8030

254146.6012

1821.2644

2. HEATER ACETYLENE

118682.3119 1 1 9 4 3 5 .7 9 9 4

5934.1156 1 1 9 4 3 5 .7 9 9 4 ∆H C2H2 ∆H C2H2

∆H C3H4 6.3980

113501.6838 747.0895

Keluar (kkal)

1039.0257 ∆H C3H4

112462.6581

To tal To tal

Masuk (kkal)

∆Hsteam ∆Hloss

753.4875

3. HEATER CH3COOH I

∆Hloss ∆H H2O

∆H CH3COOH 55044.01363

5 7 8 7 6 .4 6 6 5 5 7 8 7 6 .4 6 6 5

Masuk (kkal)

∆Hsteam ∆H H2O

4738.6453 ∆H CH3COOH

To tal

Keluar (kkal) 4722.7740

15.8713

53137.8212

55219.57544 175.5618

4. VAPORIZER

4 2 0 2 6 9 .4 5 4 9 57869.3859

∆H CH3COOH ∆H CH3COOH

18110.7735 4 2 0 2 6 9 .4 5 4 9 397990.9521

362215.4700

To tal To tal

∆Hsteam

4167.7293 ∆H H2O

184.5990 Masuk (kkal)

∆H H2O

∆Hloss

Keluar (kkal)

402158.6814 58053.9850

5. HEATER CH3COOH II

∆H CH3COOH

Keluar (kkal)

1 8 4 4 2 4 .0 1 8 6 179902.6976

∆Hsteam

∆H H2O 526.5488

Masuk (kkal)

1 8 4 4 2 4 .0 1 8 6 104208.2220 ∆H CH3COOH 79895.4445 3994.7722 104528.5741 320.3520 180429.2464 ∆Hloss ∆H H2O

6. REAKTOR

Masuk ( kkal )

C2H2 CH3COOCH=CH2

248872.4674 1039.0257

CH3COOH

CH3COH

Keluar ( kkal )

4909.4420 1039.0257 232981.7536

920.7842 C3H4

CH3COOH

C2H2

H2O

∆Hr

H2O 526.5395

26.3270 179902.6976

1532832.7671 Q terserap C3H4 112462.6581

1 8 2 6 7 6 3 .6 8 8 0 1 8 2 6 7 6 3 .6 8 8 0 293930.9209

7. KONDENSOR

CH3COOCH=CH2

CH3COOCH=CH2 232981.7536

CH3COOH

H2O 5.8598 1802.0022

248872.4674

199200.7423 248872.4674 Masuk ( kkal )

Total Total

campur an gas

Keluar ( kkal )

H2O 26.3270

Q terserap 1441.2515 48230.4735 kondensat 46422.6115 184.4768

CH3COH 920.7842

C2H2 4909.4420

CH3COOH 8995.1349 CH3COH

1039.0257 C3H4

C3H4 209.3920

C2H2 1047.3827

8. SCRUBBER

*∆H gas umpan masuk : *∆H gas buang :

C2H2 C2H2

C3H4 C3H4

CH3COH CH3COH

CH3COOH

CH3COOCH=CH2 H2O

*∆H liquid ke limbah : C2H2

*∆H air proses C3H4 CH3COH CH3COOH CH3COOCH=CH2 H2O

*Q terserap 923.4726

Total 1634.0347 Total 1634.0347

1488.0407 145.9940 295.2300 58.1616 12.8848 292.1486 710.1571 1.8020 46.4226 0.4050 0.0059 1046.3352 0.2955 209.1826 0.0582 184.2924 0.0513

Panas Masuk Panas Keluar

Komponen kkal Komponen kkal

9. HEATER FEED DISTILASI

∆H CH3COOCH=CH2 ∆H CH3COOCH=CH2

∆H CH3COOH ∆H CH3COOH

∆Hloss

1799.044989 2567.7516

21701.7243

Keluar (kkal) Masuk (kkal)

68786.7020

∆Hsteam 1085.0862

∆H H2O

66210.7126 46365.1645

5.8544

To tal 6 9 8 7 1 .7 8 8 2 To tal 6 9 8 7 1 .7 8 8 2 48170.0639

8.2378 ∆H H2O

10. DISTILASI I

∆H CH3COOCH=CH2 * Pr oduk atas

∆H CH3COOCH=CH2

* Pr oduk bawah

∆H CH3COOCH=CH2

66210.7126

∆H CH3COOH

86291.5983 Total

1.2406

4634.4453

∆H CH3COOH

86291.5983 ∆Hloss

Total

68787.8568

∆H condensation

∆H CH3COOH

∆Hst eam

Keluar (kkal)

73044.4155 Masuk (kkal)

14.2918 6367.1368

∆H H2O

1750.3742 8.2374

∆H H2O 6365.8879

0.0083

5129.6718

∆H H2O

480.9347

11. DISTILASI II

∆H CH3COOCH=CH2 * Produk atas

∆H CH3COOCH=CH2

* Produk baw ah

∆H CH3COOCH=CH2 480.9347

14.2918 4634.4453 Masuk (kkal)

28.0423 ∆H H2O

∆H CH3COOH ∆H H2O 0.0083

25.5653

∆H H2O 14.5154

∆H CH3COOH 4716.2658

5129.6718 ∆H CH3COOH 2.4687

6 1 4 9 .1 6 8 9 4730.7911

∆Hloss 101.9497

∆Hsteam 1019.4971 ∆H condensation 1288.3859

To tal 6 1 4 9 .1 6 8 9

Keluar (kkal)

To tal

0.0099

12. COOLER RECYCLE CH3COOH

Masuk ( kkal ) Keluar ( kkal )

Q terserap 1873.2443

CH3COOH 4716.2658 CH3COOH 2848.4997

To tal 4 7 3 0 .7 8 1 2 To tal 4 7 3 0 .7 8 1 2

H2O 14.5154 H2O 9.0372

BAB V

SPESIFIKASI PERALATAN

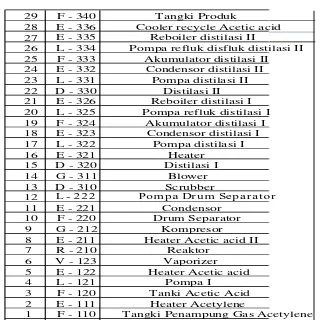

1. Tangki Acetylene F- 110

Spesifikasi Alat :

: Menampung bahan baku gas Acetylene sebelum proses produksi

: Silinder horizontal dengan tutup dished

: cuf t

: f t

: f t

: in

: in

: carbon stell SA-283 grade C

: buah

Volume Fungsi

4

Panjang

Tebal t ut up

Tebal shell 2 1/ 2

Diamet er

13148.6265 18

3 1/ 4

Type

54

Bahan konst ruksi

Jumlah

2. Heater Acetylene E-111

Spesifikasi Alat :

Fungsi : memanaskan bahan sampai dengan suhu 180 o

C Type : 1-2 Shell and Tube Heat Exchanger (fixed tube)

Tube : OD = 3/ 4 in16 BWG

panjang = 16 ft

pitch = 1 in square

jumlah tube, Nt =

passes = 2

Shell : ID =

passes = 1

Heat Exchanger area, A = ft2 = m2

jumlah exchanger = 1 buah

89

25.158 17.25

3. Tanki Acetic Acid F-120

Spesifikasi Alat :

Fungsi : tempat penyimpanan bahan baku CH3COOH

Type :

silinder ver tikal

Kapasitas : 20170.9181 Cuft

Diameter = 20.5 ft

tinggi = 20.5 ft

tebal shell = 1/ 2 in

th atas = 3/ 4 in

ts bawah = 3/ 4 in

Bahan kontr uksi = Car bon Stell SA - 283 gr ade C

jumlah tangki = 4 buah

4. Pompa L-121

Spesifikasi

Fungsi Mengalirkan Asam Asetat dari tangki penampung ke alat pemanas Jenis Pompa sentrifugal

Kapasitas 3550.72 kg/jam

Power 1 Hp

Eff. Pompa 41% Eff. Motor 70%

Jumlah 1 buah

Bahan

5. Heater Acetic Acid E-122

Spesifikasi Alat :

Fungsi : memanaskan bahan sampai dengan suhu 80 o

C sebelum masuk ke evaporizer Type : 1-2 Shell and Tube Heat Exchanger (fixed tube)

Tube : OD = 3/ 4 in16 BWG

panjang = 16 ft

pitch = 1 in square

jumlah tube, Nt =

passes = 2

Shell : ID = in

jarak baffle = 5 in

passes = 1

Heat Exchanger area, A = ft2 = m2

jumlah exchanger = 1 buah

17

12

53.3936 4.8054

6. Vaporizer V-123

Spe sifikasi Alat :

Fungsi : Untuk menguapkan CH3COOH

Type : Bejana tegak dengan dilengkapi jaket pemanas

Kapasitas : 3734.4640 Cuft

Diameter = 9 ft

tebal shell = 1/ 4 in

th atas = 3/ 8 in

ts bawah = 3/ 8 in

Tinggi jaket = 5.2 ft

Bahan kontr uksi = Car bon Stell SA - 283 gr ade C

jumlah exchanger = 1 buah

7. Heater Acetic Acid II E-211

Spesifikasi Alat :

Fungs

i : memanaskan bahan sampai suhu 180 oC

Type : 1-2 Shell and Tube Heat Exchanger (fixed tube)

Tube : OD =

3/ 4 in16 BWG

panjang = 16 ft

pitch = 1 in square

jumlah tube, Nt = 53

Shell : ID = 12 n

jar ak baffle = 5 in

passes = 1

Heat Exchanger ar ea, A = 166.462 ft2 = 14.98 m2

jumlah exchanger = 1 buah

8. Kompresor G-212

Spesifikasi Alat :

Fungsi : Untuk menaikkan tekanan feed r eaktor dar i 1 atm sampai 1,2 atm Bahan : baja kar bon SA 240 gr ade A

Power : hp

Jumlah : 1 buah

10,5

9. Kondensor E-221

Spesifikasi Alat :

Fungsi : mengkondensasi bahan dengan suhu 60o

C Type : 1-2 Shell and Tube Heat Exchanger (fixed tube)

Tube : OD = 3/ 4 in ; 16 BWG

panjang = ft

pitch = 1 in square

jumlah tube, Nt =

passes = 1

Shell : ID = in

passes = 1

Heat Exchanger area, A = ft2 = m2

jumlah exchanger = 1 buah

16 53 13 1/ 4

167.7116 15.624

10.Pompa Drum Separator L-222

Spesifikasi:

Fungsi Mengalirkan produk dari Drum separator ke Distilasi

Jenis Pompa sentrifugal

Kapasitas 5256.39 kg/jam

Power 1 Hp

Eff. Motor 80%

Jumlah 1 buah

Bahan Konstruksi : Carbon steel

11.Reaktor R-210

Nama alat : Reaktor (R-210)

Fungsi : Untuk mereaksikan Acetylene dan asam asetat menjadi Vinyl Acetat

Type : reaktor multitube

Shell :

Diamter : 6.7 ft

Tinggi : 13.4 ft

Tebal shell : 1/4 in

Tebal tutup atas : 1/5 in

Tebal tutup bawah : 1/5 in

Bahan konstruksi : Carbon Stell SA-283 grade C (Brownell : 253)

Jumlah : 1 buah

Tube sheet :

Digunakan tube dengan diameter 1 in sch 80IPS

Outside diameter : 17 in

Inside diameter : 0.0798 in

Panjang tube : 12.527 ft

Jumlah tube : 140 buah

Distributor

Diameter lubang : 0.0798 in

Jarak antar lubang : 1 1/4 in

Jumlah lubang : 140 buah

12.Blower G-311

Fungsi : Untuk menarik gas yang akan dihembuskan menuju tangki absorsi

Type : Rotary sliding vane

Kapasitas : 39.555 Cuft / menit

Power : 1 hp

Jumlah : 1 buah

13.Scrubber D-310

Fungsi : menyerap gas dari Drum Separator

Type : Packing Kolom

Diameter = 2,756 ft = 0,82 m

tinggi = 3,69 m

tebal shell = 3/16 in

tebal tutup = 3/16 in

P design = 1 atm = 14,7 Psi

14.Drum Separator F-220

Fungsi : Menampung sementara kondensat dari kondensor

Type : silinder horizontal

Volume : 46.26 Cuft

Diameter = 2.7 ft

panjang = 8,1 ft

tebal shell = 3/16 in

th atas = 3/16 in

Bahan kontruksi = Carbon Stell SA - 283 grade C

Jumlah = 1 buah

15.Pompa L-322

Fungsi : mengalirkan produk dari Drum Separator ke distilasi

Jenis : Pompa sentrifugal

Kapasitas : 5256,39 kg/jam

Power : 1 Hp

Eff. Pompa : 40%

Eff. Motor : 80%

Jumlah : 1 buah

16.Heater Feed Distilasi H-321

Fungsi : memanaskan produk sebelum masuk distilasi

Type : 1-2 Shell and Tube Heat Exchanger (fixed tube)

Tube : OD = 3/4 in16 BWG

panjang = 16 ft

pitch = 1 in square

jumlah tube, Nt = 8

passes = 2

Shell : ID = 17.25 in

passes = 1

Heat Exchanger area, A = 25,1264 ft2 = 2.26 m2

jumlah exchanger = 1 buah

17.Distilasi I D-320

Fungsi : memisahkan Vinyl Acetate dari bahan campuran

Type : Sieve Tray Colomn

Kapasitas : 5256.3865 kg

Diameter = 10 ft

Jumlah plate = 18 ft

tebal shell = 1/4 in

tebal tutup = 5/16 in

tinggi tower = 47,59 ft

jumlah exchanger = 1 buah

18.Kondensor E-323

Fungsi : mengkondensasi bahan dengan suhu 32oC

Type : 1-2 Shell and Tube Heat Exchanger (fixed tube)

Tube : OD = 3/4 in ; 16 BWG

panjang = 16 ft

pitch = 1 in square

jumlah tube, Nt = 123

passes = 2

Shell : ID = 15 1/4

passes = 1

Heat Exchanger area, A = 384,65 ft2 = 36 m2

jumlah exchanger = 1 buah

19.Akumulator F-324

Fungsi : menampung sementara kondensat dari kondensor

Type : silinder horizontal dengan tutup dished

Volume : 44,515 cuft

Tekanan : 1 atm

Panjang : 8 ft

tebal shell : 3/ 16 in

Tebal tutup : 3/16 in

Bahan konstruksi : Carbon Steal SA-283 grade C (Brownell : 253)

jumlah : 1 buah

20.Pompa L-325

Fungsi : mengalirkan produk dari akumulator ke tangki produk

Jenis : Pompa sentrifugal

Kapasitas : 5050,5052 kg/jam

Power : 1.5 Hp

Eff. Pompa : 40%

Eff. Motor : 80%

Jumlah : 1 buah

Bahan Konstruksi : Carbon steel

21.Reboiler E-326

Fungsi : Memanaskan bahan untuk dikembalikan lagi ke Distilasi

Type : 1-2 Shell and Tube Heat Exchanger (fixed tube)

Tube : OD = 3/4 in ; 16 BWG

panjang = 6 ft

jumlah tube, Nt = 228

passes = 2

Shell : ID = 33

passes = 1

Heat Exchanger area, A = 268.5669 ft2 = 25.0202 m2

jumlah exchanger = 1 buah

22.Distilasi II D-330

Fungsi : memisahkan Acetic acid dari bahan campuran

Type : Sieve Tray Colomn

Kapasitas : 205.8813 kg

Diameter = 4 ft

Jumlah plate = 8 ft

tebal shell = 3/16 in

tebal tutup = 3/16 in

tinggi plate = 17,1 ft

tinggi tower = 26,25 ft

jumlah exchanger = 1 buah

23.Pompa Distilasi II L-331

Fungsi : mengalirkan produk bawah ke reboiler dan ke recycle

Kapasitas : 22,1350 kg/jam

Power : 1 Hp

Eff. Pompa : 40%

Eff. Motor : 80%

Jumlah : 1 buah

Bahan Konstruksi : Carbon steel

24.Kondensor distilas II E-332

Fungsi : mengkondensasi bahan dengan suhu 32oC

Type : 1-2 Shell and Tube Heat Exchanger (fixed tube)

Tube : OD = 3/4 in ; 16 BWG

panjang = 16 ft

pitch = 1 in square

jumlah tube, Nt = 3

passes = 2

Shell : ID = 15 1/4

passes = 1

Heat Exchanger area, A = 5.3947 ft2 = 1 m2

jumlah exchanger = 1 buah

25.Akumulator distilasi II F-333

Fungsi : menampung sementara kondensat dari kondensor

Volume : 0.2 cuft

Tekanan : 1 atm

Diameter : 1,2 ft

Panjang : 4.8 ft

tebal shell : 3/ 16 in

Tebal tutup : 3/16 in

Bahan konstruksi : Carbon Steal SA-283 grade C (Brownell : 253)

jumlah : 1 buah

26.Pompa refluk distilasi II L-334

Fungsi : mengalirkan produk dari akumulator ke limbah dan refluk

Jenis : Pompa sentrifugal

Kapasitas : 22.1350 kg/jam

Power : 1 Hp

Eff. Pompa : 40%

Eff. Motor : 80%

Jumlah : 1 buah

Bahan Konstruksi : Carbon steel

27.Reboiler distilasi II E-335

Fungsi : Memanaskan bahan untuk dikembalikan lagi ke Distilasi

Tube : OD = 3/4 in ; 16 BWG

panjang = 6 ft

pitch = 1 in square

jumlah tube, Nt = 1

passes = 2

Shell : ID = 33

passes = 1

Heat Exchanger area, A = 1,1537 ft2 = 0,107 m2

jumlah exchanger = 1 buah

28.Cooler recycle acetic acid E-336

Spesifikasi Alat :

Fungsi : mendinginkan bahan samai pada suhu 80oC Type : 1-2 Shell and Tube Heat Exchanger (fixed tube)

Tube : OD = 3/ 4 in16 BWG

panjang = ft

pitch = 1 in square

jumlah tube, Nt =

passes = 2

Shell : ID = in

passes = 1

jumlah exchanger = 1 buah

29. Tanki penampung produk Vinyl Acetate F-340

Spesifikasi Alat :

Fungsi : menyimpan produk CH3COOCH=CH2 Type : silinder vertikal

Kapasitas : Cuft

Diameter = ft

tinggi = ft

tebal shell = in

th atas = in

ts baw ah = in

Bahan kontruksi = Carbon Stell SA - 283 grade C

jumlah tangki = 3 buah

32080.0719 24 24 1/ 2 1/ 2 1/ 2

BAB VI

SPESIFIKASI ALAT UTAMA

Nama alat : Multitube reaktor

Kode alat : R - 110

Fungsi : Untuk mereaksikan Acetylene dan asam asetat menjadi Vinyl Acetate

Type : Silinder tegak dengan tutup atas dan bawah berbentuk dishead head

Bahan Konstruksi : Carbon steel, SA - 283 Grade C

Rate Bahan : kg/jam = lb/jam

Kondisi Operasi : Suhu ope rasi = oC

Tekanan Operasi = Psia = atm

5365.8086 11829.4616

180

Proses Operasi : Continue dengan waktu reaksi 10 detik = jam

BMcampuran 0.00278 1615.0312 16.3134 3726.9951 7.4689

BM μ (Cp) Fraksi 0.301 0.003 Komponen (kg/jam) acetylene propadiena as.asetat air 5365.8086 0.0014 0.6946

μ campuran 26 40 60 18 0.0850 0.0670 0.0310 0.2473 0.0000 1 0.2731 0.3560 7.8256 0.1216 41.6749 49.6472 0.0251 0.0256 0.0002

ρ campuran pada P = atm = mmHg

T = oC

ρ campuran =

= lb/Cuft 359 760 1.2 912 180 273.15 453.15 x 912 x 49.6472 0.1000

Rate Bahan lb/jam

ρ bahan lb/Cuft

= Cuft/jam

11829.4616 0.1000

118256.2241

Rate Volumetrik = =

Volume Bahan = Cuft/jam x jam = Cuft

Asumsi volume bahan mengisi 70% volume reaktor, maka volume reaktor :

Volume reaktor = cuft

0.00278 328.489511 118256.2241

469.2707 328.4895

70%

VI. 1. D IMENSI REAKTOR

VI. 1. 1. Menentukan ukuran tangki :

Asumsi dimention ratio H/D = 2 (Ulrich; T.4-27:248)

Volume = 1/4 x π x D2 x H

= D3

D3 =

D ft = in = m

(D maksimum = 4 m, Urich ; T.4-18)

H = 2 x 7 = ft = = m

2.038 1.57

298.9

6.69 80

469.2707

13.4 160.47 4.08

Dengan :

tmin = tebal shell minimum ; in

P = tekanan tangki ; psia

ri = jari- jari tangki ; in ( 1/2 D ) = 1/2 x 80 = 40 1/9 in

C = faktor korosi ; in ( digunakan 1/8 in )

E = faktor pengelasan, digunakan double welded, E = 0,8

f = stress allowable, bahan konstruksi Carbon Steel SA-283 gradde C, maka

f = 12650 psi ( Brownell, T.13-1)

Menentukan P design :

P operasi = Psia

P design diambil 10% lebih besar dari P operasi untuk faktor keamanan.

P = 1.1 x = 19.399 psia

17.635

17.635

tmin = x +

(12650 x 0,8) - (0,6 x 19.399)

= in, digunakan t = in

40 1/9

1/4

0.125

VI.1. 3. Tutup atas dan tutup bawah, dished :

Untuk D = in dengan ts = in, dari Brownell tabel 5.7 didapat :

icr = in dan rc = 78 in

1/4 80

4 3/4

dengan :

th = tebal dished minimum ; in

P = tekanan tangki ; psi

rc = knuckle radius ; in (B&Y, T-5,7)

E = faktor pengelasan, digunakan double welded, E = 0,8

f = stress allowable, bahan konstruksi Carbon Steal SA-283

grade C, maka f = 12650 psi (Brownell, T.13-1)

th = x x 78

(12650 x 0,8) - (0,1 x 19.399)

= in, digunakan t in

VI. 1. 4 Penentuan dimensi tutup, dished :

3/16

0.885 19.399

0.1323

OA icr b sf

ID

a r

C

Dimana :

ID = ID shell = 80 in

a = ID = 80 = 40 in

2 2

Untuk D = 80 in dengan ts = 1/4 in, dari Brownell tabel 5.7 didapat :

Rc (r) = radius of dish = in

icr (rc) = inside crown radius = 4 3/4 in 4.75

78

AB = ID - icr = 40 - in = in

2

BC = r - icr = 78 - = in

AC = √(BC)2-(AB)2 = √(73.25)2-(35.367)2

= in

b = r - √(BC)2-(AB)2

= 78 - = in

4.75

4.75

35.367

73.25

64.146

64.146 13.854

sf = straight flange = dipilih = 3 in (Brownell, T.5-6)

t = tebal dished = 3/16 = 0,1875 in

OA = t + b + sf = + + 3

= 17.041 in

VI. 1. 5 P enentuan jumlah tube :

asumsi : volume yang dibutuhkan untuk reaksi = volume reaktor

Digunakan : pipa 1 in sch 80 ( extra heavy IPS) (Kern, tabel 11)

Surface/ft lin = ft2

Inside diameter = in = ft

Atube = π . Di . L= π x x 1

= ft2/ft panjang

0.25

0.957 0.0798

0.0798

0.2504

Tinggi shell :

rc dished = 78 in = ft

h dished = ft

volume dished = 1,05 h2. (3 rc - h) (Hesse ; pers. 4-15)

= x 2 x ( 3. 6,5 - 0,8708)

= ft

6.5

0.8708

1.05 0.8708

14.834

Volume shell = Volume reaktor - (2 x volume dished)

= - ( 2 x 14,834)

= cuft

469.2707

439.6

Tinggi shell = =

π/4 x 6,69

= ft

Tinggi shell = panjang shell = ft

Atube = ft

2

/ft linier

Volume tiap tube = Atubex L tube

= x = cuft

12.527 12.527

0.2504

0.2504 12.527

Volume shell 439.6

3.1369

π/4 x D2

Volume shell = cuft

Jumlah tube, Nt = =

volume tiap tube

buah

Untuk jumlah tube buah, dari Kern tabel 9, dipilih :

Ukuran pipa = 1 in

Pitch = tringular pitch

Jarak pitch = 1 1/4 in

140

140

Volume shell 439.6

439.6

3.1369

Kebutuhan katalis :

Direncanakan volume katalis mengisi volume tube :

Jumlah tube = buah

Diameter tube = ft

Panjang tube = ft

Maka volume katalis tiap tube = π/4 x Dtube2 x Ltube

= x (0,0798)2 x

= 0.0625 cuft

140

0.0798

12.527

0.785 12.527

Volume katalis pada 140 tube = x

= cuft

140 0.0625

8.7646

Komponen Katalis Zinc Acetate (Zn(C2H3O2)2.2H2O

ρ = gr/cc = lb/cuft

Volume katalis = cuft

Berat total katalis = cuft x lb/cuft

= lb

= 429.7600 kg

1.735 108.1

8.7646

8.7646 108.1

947.4489

Berat campuran gas, W = kg/jam

= lb/jam

attube = ft

2

G = W/at =

= lb/jam.ft2

Diameter tube, D = in = ft

ρ campuran gas = ∑xi . Ρi = lb/cuft

5365.8086

11829.4617

0.2708

11829.4617 0.2708

43683.389

0.1000

0.0798 0.00665

μ bahan = cP

= x = lb/jam.ft

g = x (10)2ft/dt2

L = panjang tube = ft

f = +

x

= +

=

0.32

0.00203636

0.0087 0.0066

0.0798 43683.389

(

0.1653)

2.42 0.1653

5.22

12.5268

0.00665 0.125

0.0683

0.0683

= psi

= atm

0.00692196

0.0005

Spesifikasi :

Nama alat : Reaktor (R-210)

Fungsi : Untuk mereaksikan Acetylene dan asam asetat menjadi Vinyl Acetate

Type : reaktor multitube

Shell :

Diamter : ft

Tinggi : ft

Tebal shell : in

Tebal tutup atas : in

Tebal tutup bawah : in

Bahan konstruksi : Carbon Stell SA-283 grade C (Brownell : 253)

Jumlah : 1 buah

Tube sheet

Digunakan tube dengan diameter 1 in sch 80 I PS

Outside diameter : in

Inside diameter : in

Panjang tube : ft

Pitch : 1 1/4 triangular pitch

Jumlah tube : buah

17.0

0.0798

12.527 6.7

13.4

1/4

1/5

1/5

Distributor

Diameter lubang : in

Jarak antar lubang : 1 1/4 in

Jumlah lubang : 140 buah

BAB VII

INSTRUMENTASI DAN KESELAMATAN KERJA

VII. Instrumentasi

Dalam rangka pengoperasian pabrik, pemasangan alat – alat instrumentasi

sangat dibutuhkan dalam memperoleh hasil produksi yang optimal. Pemasangan

alat –alat instrumentasi disini bertujuan sebagai pengontrol jalannya proses

produksi dari peralatan – peralatan pada awal sampai akhir produksi, dimana

dengan alat insrumentasi tersebut, kegiatan maupun aktifitas tiap – tiap unit dapat

dicatat kondisi operasinya sehingga sesuai dengan kondisi operasi yang

dikehendaki serta mampu memberikan tanda – tanda apabila terjadinya

penyimpangan selama proses produksi berlangsung.

Pada uraian diatas dapat disederhanalan bahwa dengan adanya alat

instrumentasi maka :

1. Proses produksi dapat berjalan sesuai dengan kondisi – kondisi yang telah

ditentukan sehingga diperoleh hasil yang optimum.

2. Proses produksi berjalan sesuai dengan effisiensi yang telah ditentukan

dan kondisi proses tetap terjaga pada kondisi yang sama.

3. Membantu mempermudah pengoperasian alat.

4. Bila terjadi penyimpangan selama proses produksi, maka dapat segera

Adapun variabel proses yang diukur dibagi menjadi 3 bagian :

1. Variabel yang berhubungan dengan energi, seperti temperatur, tekanan,

dan radiasi.

2. Variabel yang berhubungan dengan kuantitas dan rate, seperti pada

kecepatan aliran fluida, ketinggian liquida, dan ketebalan.

3. Variabel yang berhubungan dengan karakteristik fisik dan kimia, seperti

densitas, kandungan air.

Yang harus diperhatikan didalam pemilihan alat Instrumentasi adalah :

- Lavel, Range, dan fungsi dari alat instrumentasi.

- Ketelitian hasil pengukkuran.

- Konstruksi material.

- Pengaruh yang ditimbulkan terhadap kondisi operasi proses yang

berlangsung.

- Mudah diperoleh dipasaran.

- Mudah dipergunakan dan mudah diperbaiki jika rusak.

Instrumentasi yang ada dipasaran dapat dibedakan dari jenis pengoperasian

alat instrumentasi tersebut, yaitu alat instrumentasi manual atau otomatis. Pada

dasarnya alat – alat kontrol yang otomatis lebih disukai dikarenakan

pengontrolannya tidak terlalu sulit, kontinyu, dan efektif, sehingga menghemat

tenaga kerja dan waktu. Akan tetapi mengingat faktor – faktor ekonomis dan

investasi modal yang ditanamkan pada alat instrumentasi berjenis otomatis ini,

alat instrumentasi tersebut.

Adapun fungsi utama dari alat instrumentasi otomatis adalah :

- Melakukan pengukuran.

- Sebagai pembanding hasil pengukuran dengan kondisi yang harus dicapai.

- Melakukan perhitungan.

- Melakukan koreksi.

Alat instrumentasi otomatis ini dapat dibagi menjadi tiga jenis, yaitu :

1. Sensing / Primary element

Alat kontrol ini langsung merasakan adanya perubahan pada variabel yang

diukur, misalnya temperatur. Primary element merubah energi yang

dirasakan dari medium yang sedang dikontrol menjadi signal yang bisa

dibaca (yaitu dengan tekanan fluida).

2. Receiving Element / Element Pengontrol

Alat kontrol ini akan mengevaluasi signal yang didapat dari sensing

element dan diubah menjadi skala yang bisa dibaca, digambarkan dan

dibaca oleh error detector. Dengan demikian sumber energi bisa diatur

sesuai dengan perubahan – perubahan yang terjadi.

3. Transmitting Element.

Alat kontrol ini berfungsi sebagai pembawa signal dari sensing element ke

receiving element.

Disamping ketiga jenis tersebut, masih terdapat peralatan pelengkap yang

terukur pada variabel yang dikontrol dengan harga yang diinginkan dan apabila

terdapat perbedaan alat ini akan mengirimkan signal error. Amplifier akan

digunakan sebagai penguat signal yang dihasilkan oleh error detector jika signal

yang dikeluarkan lemah. Motor Operator Signal Error yang dihasilkan harus

diubah sesuai dengan kondisi yang diinginkan, yaitu dengan penambahan variabel

manipulasi. Kebanyakan sistem kontrol memerlukan operator atau motor untuk

menjalankan Final Control Element. Final Control Element adalah untuk

mengoreksi harga variabel manipulasi. Instrumentasi pada perencanaan pabrik ini

:

1. Flow Control (FC)

Mengontrol aliran setelah keluar pompa.

2. Flow Ratio Control (FRC)

Mengontrol ratio aliran yang bercabang setelah pompa.

3. Level Control (LC)

Mengontrol ketinggian bahan didalam tangki dapat juga digunakan

sebagai (WC) Weight Control.

4. Level Indicator (LI)

Mengindikasikan / informatif ketinggian bahan didalam tangki.

5. Pressure Control (PC)

Mengontrol tekanan pada aliran / alat.

6. Pressure Indicator (PI)

7. Temperatur Control (TC)

[image:55.595.110.516.218.396.2]Mengontrol suhu pada aliran / alat.

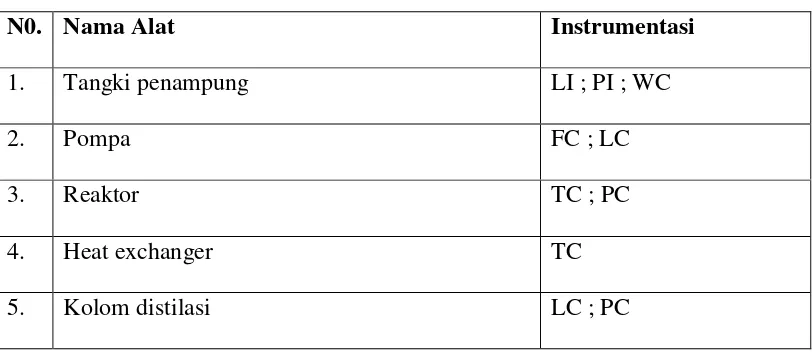

Tabel VII.1 Instrumentasi Pada Pabrik

N0. Nama Alat Instrumentasi

1. Tangki penampung LI ; PI ; WC

2. Pompa FC ; LC

3. Reaktor TC ; PC

4. Heat exchanger TC

5. Kolom distilasi LC ; PC

VII.2 Keselamatan Kerja

Keselamatan kerja atau safety factor adalah hal yang paling utama yang

harus diperhatikan dalam merencanakan suatu pabrik, hal ini disebabkan karena :

- Dapat mencegah terjadinya kerusakan – kerusakan yang besar yang

disebabkan oleh kebakaran atau hal lainnya baik terhadap karyawan

maupun oleh peralatan itu sendiri.

- Terpeliharanya peralatan dengan baik sehingga dapat digunakan dalam

waktu yang cukup lama. Bahaya yang dapat timbul pada suatu pabrik

banyak sekali jenisnya, hal ini tergantung pada bahan yang akan diolah

Secara umum bahaya – bahaya tersebut dapat dibagi dalam tiga kategori, yaitu :

1. Bahaya kebakaran.

2. Bahaya kecelakaan secara kimia.

3. Bahaya terhadap zat – zat kimia.

Untuk menghindari kecelakaan yang mungkin terjadi, berikut ini terdapat

beberapa hal yang perlu mendapat perhatian pada setiap pabrik pada

umumnya dan pada pabrik ini pada khususnya.

VII.2.1 Bahaya Kebakaran A. Penyebab Kebakaran.

1. Adanya nyala terbuka (open flame) yang datang dari unit utilitas,

workshop, dan lain – lain.

2. Adanya loncatan bunga api yang disebabkan karena konsleting aliran

listrik seperti pada stop kontak, saklar serta instrumen lainnya.

B. Pencegahan.

1. Menempatkan unit utilitas dan power plant cukup jauh dari lokasi

proses yang dikerjakan.

2. Menempatkan bahan yang mudah terbakar pada tempat yang terisolasi

dan tertutup.

3. Memasang kabel atau kawat listrik ditempat – tempat yang terlindung,

jauh dari daerah yang panas yang memungkinkan terjadinya

4. Sistem alarm hendaknya ditempatkan pada lokasi dimana tenaga kerja

dengan cepat dapat mengetahui apabila terjadi kebakaran.

C. Alat Pencegah Kebakaran.

1. Instalasi permanen seperti fire hydrant system dan sprinkle otomatis.

2. Pemakaian portable fire – extinguisher bagi daerah yang mudah

dijangkau bila terjadi kebakaran. Jenis dan jumlahnya pada

perencanaan pabrik ini dapat dilihat pada tabel VII.1

3. Untuk pabrik ini lebih disukai alat pemadam kebakaran tipe karbon

dioksida.

4. Karena bahan baku ada yang beracun, maka perlu digunakan kantong –

kantong udara atau alat pernafasan yang ditempatkan pada daerah –

[image:57.595.108.537.472.702.2]daerah strategis pada pabrik ini.

Tabel VII.2 Jenis dan Jumlah Fire – Extinguisher.

No. Tempat Jenis Berat Serbuk Jarak Semprot Jumlah

1. Pos keamanan YA-10L 3,5 kg 8 m 3

2. Kantor YA-20L 6 kg 8 m 2

3. Daerah proses YA-20L 8 kg 7 m 4

4. Gudang YA-10L 4 kg 8 m 2

5. Bengkel YA-10L 8 kg 7 m 2

6. Unit pembangkit YA-20L 8 kg 7 m 2

VII.2.2 Bahaya Kecelakaan

Karena kesalahan mekanik sering terjadi dikarenakan kelalaian pengerjaan

maupun kesalahan konstruksi dan tidak mengikuti aturan yang berlaku. Bentuk

kerusakan yang umum adalah karena korosi dan ledakan. Kejadian ini selain

mengakibatkan kerugian yang besar karena dapat mengakibatkan cacat tubuh

maupun hilangnya nyawa pekerja. Berbagai kemungkinan kecelakaan karena

mekanik pada pabrik ini dan cara pencegahannya dapat digunakan sebagai berikut

:

A. Vessel.

Kesalahan dalam perencanaan vessel dan tangki dapat

mengakibatkan kerusakan fatal, cara pencegahannya :

1. Menyeleksi dengan hati – hati bahan konstruksi yang sesuai, tahan

korosi serta memakai corrosion allowance yang wajar. Untuk pabrik

ini, semua bahan konstruksi yang umum dapat dipergunakan dengan

pengecualian adanya seng dan tembaga. Bahan konstruksi yang

biasanya dipakai untuk tangki penyimpan, perpipaan, dan peralatan

lainnya dalam pabrik ini adalah steel. Seua konstruksi harus sesuai

dengan standar ASME (America Society Mechanical Engineering).

2. Memperhatikan teknik pengelasan.

3. Memakai level gauge yang otomatis.

4. Penyediaan manhole dan handhole (bila memungkinkan) yang

tersebut harus dapat diatur sehingga mudah untuk digunakan.

B. Heat Exchanger

Kerusakan yang terjadi pada ummumnya disebabkan karena

kebocoran – kebocoran. Hal ini dapat dicegah dengan cara :

1. Pada inlet dan outlet dipaasang block valve untuk mencegah terjadinya

thermal expansion.

2. Drainhole yang cukup harus disediakan untuk pemeliharaan.

3. Pengecekan dan pngujian terhadap setiap ruangan fluida secara sendiri

– sendiri.

4. Memakai heat exchanger yang cocok untuk ukuran tersebut. Disamping

itu juga rate aliran haru benar – benar dijaga agar tidak terjadi

perpindahan panas yang berlebihan sehingga terjadi perubahan fase

didalam pipa.

C. Peralatan yang bergerak.

Peralatan yang bergerak apabila ditempatkan tidak hati – hati,

maka akan menimbulkan bahaya bagi pekerja. Pencegahan bahaya ini

dapat dilakukan dengan :

1. Pemasangan penghalang untuk semua sambungan pipa.

2. Adanya jarak yang cukup bagi peralatan untuk memperoleh kebebasan

D. Perpipaan.

Selain ditinnjau dari segi ekonomisnya, perpipaan juga harus

ditinjau dari segi keamanannya hal ini dikarenakan perpipaan yang kurang

teratur dapat membahayakan pekerja terutama pada malam hari, seperti

tebentur, tersandung dan sebagainya. Sambungan yang kurang baik dapat

menimbulkan juga hal – hal yang tidak diinginkan seperti kebocoran –

kebocoran bahan kimia yang berbahaya. Untuk menghindari hal – hal yang

tidak diinginkan tersebut, maka dapat dilakukan dengan cara :

1. Pemasangan pipa (untuk ukuran yang tidak besar hendaknya pada

elevasi yang tinggi tidak didalam tanah, karena dapat menimbulkan

kesulitan apabila terjadi kebocoran.

2. Bahan konstruksi yang dipakai untuk perpipaan harus memakai

konstruksi dari steel.

3. Sebelum dipakai, hendaknya diadakan pengecekan dan pengetesan

terhadap kekuatan tekan dan kerusakan yang diakibatkan karena

perubahan suhu, begitu juga harus dicegah terjadinya over stressing

atau pondasi yang bergerak.

4. Pemberian warna pada masing – masing pipa yang bersangkutan akan

E. Listrik

Kebakaran sering terjadi akibat kurang baiknya perencanaan

instalasi listrik dan kecerobohan operator yang menanganinya. Sebagai

usaha pencegahannya dapat dilakukan :

1. Alat – alat listrik dibawah tanah sebaiknya diberi tanda seperti dengan

cat warna pada penutupnya atau diberi isolasi berwarna.

2. Pemasangan alat remote shut down dari alat – alat operasi disamping

starter.

3. Penerangan yang cukup pada semua bagian pabrik supaya operator

tidak mengalami kesulitan dalam bekerja.

4. Sebaiknya untuk penerangan juga disediakan oleh PLN meskipun

kapasitas generator set mencukupi untuk penerangan dan proses.

5. Penyediaan emergency power supplies tegangan tinggi.

6. Meletakkan jalur – jalur kabel listrik pada posisi aman.

7. Merawat peralatan listrik, kabel, starter, trafo, dan lain sebagainya.

F. Isolasi.

Isolasi penting sekali terutama berpengaruh terhadap pada

karyawan dari kepanasan yang dapat mengganggu kinerja para karyawan,

oleh karena itu dilakukan :

1. Pemakian isolasi pada alat – alat yang menimbulkan panas seperti

mengganggu kosentrasi pekerjaan.

2. Pemasangan pada kabel instrumen, kawat listrik dan perpipaan yang

berada pada daerah yang panas, hal ini dimaksudkan untuk mencegah

terjadinya kebakaran.

G. Bangunan pabrik.

Hal – hal yang perlu diperhatikan dalam perencanaan bangunan

pabrik adalah :

1. Bangunan – bangunan yang tinggi harus diberi penangkal petir dan jika

tingginya melebihi 20 meter, maka harus diberi lampu mercu suar.

2. Sedikitnya harus ada dua jalan keluar dari dalam bangunan.

VII.2.3 Bahaya Karena Bahan Kimia

Banyak bahan kimia yang berbahaya bagi kesehatan. Biasanya para

pekerja tidak mengetahui seberapa jauh bahaya yang dapat ditimbulkan oleh

bahan kimia seperti bahan – bahan berupa gas yang tidak berbau atau tidak

berwarna yang sulit diketahui jika terjadi kebocoran. Untuk itu sering diberikan

penjelasan pendahuluan bagi para pekerja agar mereka dapat mengetahui bahwa

bahan kimia tersebut berbahaya. Cara lainnya adalah memberikan tanda – tanda

atau gambar – gambar pada daerah yang berbahaya atau pada alat – alat yang

berbahaya, sehingga semua orang yang berada didekatnya dapat lebih waspada.

kerja dalam pabrik ini adalah memperhatikan hal – hal seperti :

1. Di dalam ruang produksi para pekerja dan para operator dilarang merokok.

2. Harus memakai sepatu karet dan tidak diperkenankan memakai sepatu

yang alasnya berpaku.

3. Untuk pekerja lapangan maupun pekerja proses dan semua orang yang

memasuki daerah proses diharuskan mengenakan topi pengaman agar

terlindung dari kemungkinan kejatuhan barang – barang dari atas.

4. Karena sifat alami dari steam yang sangat berbahaya, maka harus

disediakan kacamata tahan uap, masker penutup wajah, dan sarung tangan

BAB VIII

UTILITAS

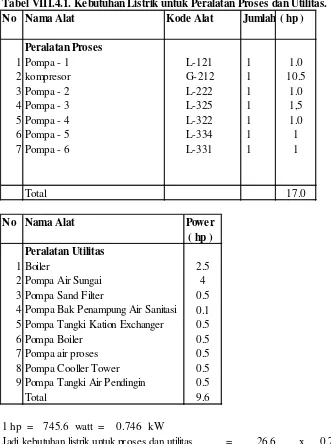

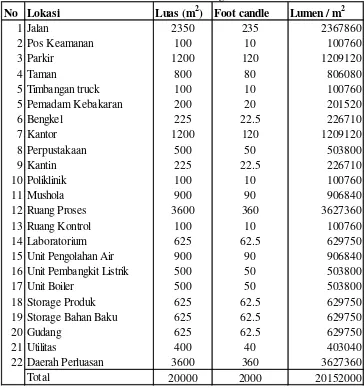

Pada pabrik Vinyl Acetate ini diadakan suatu unit pembantu,yaitu unit utilitas sebagai unit yang berfungsi untuk menyediakan bahan maupun tenaga pembantu sehingga membantu kelancaran operasi dari pabrik.

Utilitas yang terdapat dalam pabrik Vinyl Acetate meliputi beberapa unit yaitu : 1. Unit Penyediaan Steam

2. Unit Penyediaan Air 3. U nit Penyediaan Listrik 4. Unit Penyediaan Bahan Bakar 5. Unit Pengolahan Limbah 6. Unit Penyediaan oli

VIII.1. Unit Penyediaan Steam

Steam pada pabrik digunakan untuk proses Vaporizer, pemanas Heat Exchanger dan Distilasi (reboiler).

Jumlah steam yang dibutuhkan dalam pabrik ini :

No Nama Alat Steam ( lb / jam )

1 Vaporizer 2 Heater 3 Heater 4 Heater 5 Heater 6 Reboiler 7 Reboiler

Total

Total kebutuhan steam = lb/jam

Untuk faktor keamanan dari kebocoran-kebocoran yang terjadi, maka diren-canakan steam yang dihasilkan 20% lebih besar dari kebutuhan steam total :

= x = lb/jam

Direncanakan boiler menghasilkan steam jenuh pada tekanan :

Tekanan = kPa = psia

Suhu = oF = oC

766.6867 251.2100 112.4747 169.1114

37.0495 2.3931

1689.7774 553.6668

3052.2325

3052.2325

247.8941 372.7216

81.6571

1.2 3052.2325 3662.6790

1255 181.9895

45.9352 101.2411

5.2744

374 190

Menghitung kebutuhan bahan bakar :

mf = ms ( h - hf )x ( Severn, W.H, hal. 142 )

eb . F

Keterangan :

mf = massa bahan bakar yang dipakai, lb / jam. ms = massa steam yang dihasilkan, lb / jam hv = enthalpy uap yang dihasilkan, Btu / lb. hf = enthalpy liquida masuk, B tu / lb.

eb = effisiensi boiler 60 - 85% ditetapkan eb = 70% F = nilai kalor bahan bakar, Btu / lb

Boiler dipakai untuk menghasilkan steam jenuh bertekanan kPa dan pada suhu oC

hv = kJ / kg = Btu / lb ( Steam table ) hf = kJ / kg = Btu / lb ( Steam table ) eb = ( diambil effisiensi tengah )

F = nilai kalor bahan bakar

Digunakan bahan bakar diesel oil 12,6o API, sulfur 0,84%, sg 0,98 gr/cc

didapat density lb/ft3 = lb/gal (Perry 7ed tab. 27-6) Maka :

F = Btu /gal (Perry 7ed fig. 27-3)

= Btu/lb

mf = ms ( h - hf ) x ( Severn, W.H, hal. 142 ) eb . F

= ( - ) x

x

= lb/jam

= lb/hari

Jadi diesel oil yang dibakar sebesar = lb/hari

Menghitung Power Boiler :

hp = ( Severn, W.H,pers. 172 hal. 140 ) x

dimana :

Angka-angka 970,3 dan 34,5 adalah suatu peyesuaian pada penguapan 34,5 lb air / jam dari air pada 212oF menjadi uap kering pada 212oF pada tekanan 1 atm, untuk kon disi demikian diperlukan enthalpy penguapan sebesar 970,3 Btu / lb.

hp = ( - ) = hp

x

970.3 34.5 970.3 34.5

3662.679 849.981 347.23 2.75043254 70 18707.597

140.6177 3374.826

3374.8255

ms ( h - hf ) 18707.6

100

3662.679 849.981 347.23 100

807.5 347.225 70 61.18 8.1784958 153000 1255.1 190 1976.7 849.981

Penentuan Heating Surface Boiler :

Untuk 1 hp boiler = 10 ft2 heating surface. ( Severn, hal 126 )

Kapasitas Boiler :

Q = ms ( h - hf ) ( Severn, W.H,pers. 171 )

= ( - )

= Btu/jam

Faktor Evaporasi = h - hf ( Severn, W.H,pers. 173 )

=

=

Air yang dibutuhkan = Jumlah steam yang dibutuhkan

=

= lb / jam

= kg / jam

Densitas air pada 30 oC = kg / m3 (Badger, App 9, hal 733)

Volume air = kg / jam

kg / m3

= m3 / jam

= m3 / hari

1000

3662.679 849.981 347.23

1000 1841.434

970.3

849.981 - 347.23

970.3 0.5181449

0.5181 3662.679

0.5181449 7068.8314 3206.3718

993.5314 3206.3718

993.5314

3.2272476

77.453942

Spesifikasi :

Nama alat : Boiler

Tekanan steam : kPa

Suhu steam : oC

Type : Fire tube boiler, medium low pressure

Heating Surface : ft2

Kapasitas boiler : Btu / jam

Rate steam : lb / jam

Effisiensi :

1255

190

27.504325 1841.4338 3662.679

Power : hp

Bahan bakar : Diesel oil 12,6o API

Rate bahan bakar : lb / jam

Jumlah : 1 buah

2.7504325

140.61773

VIII.2. Unit Penyediaan Air

Air di dalam pabrik memegang peranan penting dan harus meme-nuhi persyaratan tertentu yang disesuaikan dengan masing-masing keperluan di dalam pabrik. Penyediaan air untuk pabrik ini direncanakan dari air sungai.

Air sungai sebelum masuk ke dalam bak penampung, dilakukan penyaringan terlebiih dahulu dengan maksud untuk menghilangkan kot oran-kotoran yang bersifat makro dengan jalan memasang sekat-sekat kayu agar kotoran-kotoran tersebut terhalang dan tidak ikut masuk ke dalam tang-ki penampung ( resevoir ). Dari tangtang-ki penampung kemudian dilakukan pengo-lahan ( dalam unit water treatment ). Untuk menghemat pemakaian air maka diadakan sirkulasi.

Air di dalam pabrik ini dipakai untuk : 1 Air sanitasi.

2 Air umpan boiler. 3 Air proses.

VIII.2.1. Air Sanitasi

Air sanitasi untuk ke perluan minum, masak, c uci, mandi, da n lain-lain. Pada umumnya air sanitasi harus memenuhi syarat kualitas yang terdiri dari : a. Syarat fisik.

Suhu dibawah suhu udara, warna jernih ( tidak berwarna ), tidak berasa, tidak berbau, dan kekeruhan maksimal 1 mg SiO2 / liter.

b. Syarat kimia

Tidak mengandung zat-zat organik maupun anorganik yang terlarut dalam air dan tidak mengandung racun.

c. Syarat mikroor ganisme ( bakteriologi )

Berdasarkan S.K Gubernur Jatim No. 413/1987, baku mutu air baku harian :

COD ppm O2 10

Detergen ppm MBAS 0.5

Seng ppm Zn 5

Timbal ppm Pb 0.1

Krom heksafalen ppm Cr 0.05

Mangan ppm Mn 0.5

ppm PO4

Sulfida ppm H2S Nihil

Besi ppm Fe 5

ppm NO2 Nihil

Ammonia ppm NH3-N 0.5

Tembaga ppm Cu 1

ppm CaCO3

CO2 bebas ppm CO2

DO ppm O2 > = 4

SS ppm

pH 6 - 8,5

Suhu oC Suhu air normal (25 - 30oC)

Kekeruhan Skala NTU

Parameter

Warna

Alkalinitas

Nitrit

Fosfat

Satuan S.K Gubernur

Unit Pt-Co

Kebutuhan air sanitasi untuk pabrik ini adalah untuk :

- Karyawan, asumsi kebutuhan air untuk karyawan = 27 liter / hari per orang

= 27 liter / hari per orang x = m 3 / hari

- Keperluan laboratorium = m 3 / hari

- Untuk menyiram kebun dan kebersihan pabrik = m 3 / hari

- Cadangan dan lain-lain = m 3 / hari

Total kebutuhan air sanitasi = m 3 / hari

164 3.321

20

10

8

VIII.2.2. Air Proses

Kebutuhan air proses untuk pa brik :

No Nama Alat Kode Alat Air ( kg / hari ) Air ( lb / hari )

1Pelarut scrubber

Total kebutuhan air proses = lb/hari

= cuft/jam

Jadi total kebutuhan air proses = m3/jam

= m3/hari

D-220 1568.172818 3456.252891

3456.2529 55.362052

1.5501374

37.203299

VIII.2.3. Air Umpan Boiler

Air ini digunakan untuk menghasilkan steamdi dalam boiler. Air umpan boiler harus memenuhi persyaratan yang sangat ketat, ka rena kelangsungan ope rasi boiler sangat tergantung pada kondisi air umpannya.

Beberapa persyaratan yang harus dipenuhi antara lain :

a. Bebas dari zat penyebab korosi seperti asam dan gas-gas terlarut. b. Bebas dari zat penyebab kerak yang disebabkan oleh kesadahan yang

tinggi, yang biasanya berupa garam-garam karbonat dan silika.

Kesadahan maksimum ppm

c. Bebas dari zat peyebab timbulnya buih ( busa ) seperti zat-zat orga-nik, a norganik da n minyak.

d. Kandungan logam dan impuritis seminimal mungkin.

Kebutuhan air untuk umpan Boiler = lb / jam

= m3 / jam

= m3 / hari

Dianggap ke hilangan air kondesat =

maka air yang ditambahkan sebagai make up water adalah :

= x

= m3 / hari

550 7068.8314 3.2272476 77.453942 20% 0.2 77.45394 15.490788

VIII.2.4. Air Pendingin

Kebutuhan air pendingin untuk pa brik :

No Nama Alat Kode Alat Air ( lb / jam )

1 Kondensor I 2 Kondensor II 3 Kondensor III 4 Cooler I

Density air = kg/m3

Total kebutuhan air pendingin = cuft / jam

= m3 / hari

Dianggap Kehilangan air karena evaporasi dan drift loss berkisar antara 2% - 5% dari rate masuk pendingin. Sehingga sirkulasi air pendingin adalah 95% . (perry 7ed, hal 12-17)

Air yang disirkulasi x = m3 / hari Air yang harus ditambahkan sebagai make up water :

= x = m3 / hari

645.2324 679.1920

679.1920 20%

1000

95%

848.990 679.1920

135.8384

Jadi, total kebutuhan air (disirkulasi) sebesar :

= +

= m3 / hari

= x = gpm

24 x 60

T air masuk cooling tower ( T1 ) = 45 o

C = oF

T air keluar cooling tower ( T2 ) = 30 oC = oF

Diambil kon disi 70% relative humidity 25oC.

T wet bulb = Twb = 78oF

Temperature approach = T2 - Twb

= 86 - 78 = 8 oF

Temperature range = T1 - T2

= - 86 = 27 oF

Dengan dasar perhitungan dari Perry 3ed, hal. 3 -795, diperoleh :

- Tinggi cooling tower = 35 ft

- Jumlah deck = 12 buah

- Lebar cooling tower = 12 ft

- Kecepatan angin = 3 mil / jam

L = ( Perry 3ed, hal 3-795 )

645.2324 135.8384

781.0708

113

86

781.071 264.2 143.2885

113

Gpm x W C x 12 x CW x CH dengan :

L = panjang cooling tower, ft

W = wind convection factor.

C = konsentrasi air / ft2 cooling.

diperoleh :

W = ( Perry 3ed, fig.56, hal.3-794 )

CW = ( Perry 3ed, fig.56, hal.3-794 )

C = gpm/ft ( Perry 3ed, fig.56, hal.3-795 )

CH = ( Perry 3ed, fig.56, hal.3-795 )

Maka dapat diperoleh :

L = x

x 12 x x

= ft

Luas yang dibutuhkan =

= ft2

Diambil % standart tower performa dari figure 12-15 Perry

6ed,p. 12-16 didapat : =

Maka power untuk fan = x

= hp ≈ hp

Spesifikasi :

Nama : Cooling Tower

Type : Cross Flow Induced Draft Cooling Tower.

Tinggi : 11 ft

Panjang : ft

Jumlah deck : 12 buah

Bahan konstruks : Kayu jati

Power fan : hp

Luas pendingin : ft2

Jumlah : 1 buah

0.97 1

1 143.28852

1.25

2.8

2.8 1.25 0.97

143.3 2.8

51.17 100%

hp fan 0.04

sg ft tower area

0.04 51.174

2.047

3.517

51.17

2.5

VIII.3. Unit Pengolahan Air ( Water Treatment )

Air untuk ke perluan industri harus terbebas dari kontaminan-konta-minan yang merupakan faktor penyebab terbentuknya endapan, korosi pada logam, kerusakan pada struktur bahan pada menara pendingin,serta memben-tuk buih.Unmemben-tuk mengatasi masalah ini maka dari sumber air tetap memerlukan pengolahan sebelum dipergunakan.

Proses Pengolahan Air Sungai :

Air sungai dipompakan ke bak pe nampung yg terlebih dahulu dilaku-kan penyaringan dengan cara memasang serat kayu agar kotoran bersifat ma-kro akan terhalang dan tidak ikut masuk dalam bak koagulasi.Selanjutnya air sungai dipompakan ke bak pengendapan.Pada bak pengendapan ini kotoran-kotoran akan mengendap membentuk flok-flok yang sebelumnya pada koagu-lasi diberikan koa gulan Al2(SO4)3

Air bersih kemudian pada bak air jernih yang selanjutnya dilewatkan sand filter untuk menyaring kot oran yang masih terikat oleh air.Air yg keluar ditampung ke bak pe nampung air bersih. Air yang sudah ditampung dipompa-kan ke bak penampung air sanitasi dengan penambahan kaporit untuk membe-baskan dari kuman. Maka air selanjutnya dapat dimanfaatkan sesuai kebutu-han. Dari perincian di atas, dapat disimpulkan kebutuhan air dalam pabrik :

- Air umpan boiler = m3 / hari

- Air proses = m3 / hari

- Air sanitasi = m3 / hari +

Total = m3 / hari → m3 / hari

Total air yang harus disupply dari water treatment = m3 / hari

Kehilangan akibat jalur pipa dalam perjalanan, untuk faktor keamanan maka direncanakan kebutuhan air sungai 20% lebih besar :

= 1.2 x kebutuhan normal = 1.2 x

= m3 / hari