TUGAS AKHIR

PRARANCANGAN PABRIK

VINYL ACETATE MONOMER

DARI

ETHYLENE, ACETIC ACID

DAN

OXYGEN

KAPASITAS 100.000 TON / TAHUN

Oleh :

BUDIONO I 0505023

JURUSAN TEKNIK KIMIA FAKULTAS TEKNIK UNIVERSITAS SEBELAS MARET

KATA PENGANTAR

Puji Syukur kepada Tuhan Yang Maha Esa, karena berkat dan kasih-Nya, penulis akhirnya dapat menyelesaikan penyusunan laporan tugas akhir dengan judul “Prarancangan Pabrik Vinyl Acetate Monomer dari Ethylene, Acetic Acid dan Oxygen dengan kapasitas 100.000 ton/tahun”.

Dalam penyusunan tugas akhir ini penulis memperoleh banyak bantuan baik berupa dukungan moral maupun material dari berbagai pihak. Oleh karena itu sudah sepantasnya penulis mengucapkan terima kasih kepada :

1. Bapak Dr. Sunu Herwi Pranolo. selaku Ketua Jurusan Teknik Kimia Fakultas Teknik Universitas Sebelas Maret Surakarta

2. Bapak Ir. Samun Triyoko dan Bapak Ir. Arif Jumari, M.Sc. selaku dosen pembimbing yang telah bersedia membimbing dalam penyusunan tugas akhir.

3. Segenap Civitas Akademika, yang turut membantu dalam penyusunan laporan tugas akhir ini, yang tidak dapat disebutkan satu persatu.

Penulis menyadari bahwa laporan tugas akhir ini masih jauh dari sempurna. Oleh karena itu penulis membuka diri terhadap segala saran dan kritik yang membangun. Semoga laporan tugas akhir ini dapat bermanfaat bagi penulis pada khususnya dan pembaca pada umumnya.

Surakarta, Januari 2013

Penulis

iii

iv DAFTAR ISI

Halaman Judul ... i

Lembar Pengesahan ... ii

Kata Pengantar ... iii

Daftar Isi ... iv

Daftar Tabel ... ix

Daftar Gambar ... xi

Intisari ... xii

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang Pendirian Pabrik ... 1

1.2 Kapasitas Perancangan ... 2

1.2.1 Kebutuhan VAM di Dalam Negeri ... 2

1.2.2 Kapasitas Pabrik yang sudah ada ... 3

1.2.3 Ketersediaan Bahan Baku ... 4

1.3 Pemilihan Lokasi Pabrik ………….. . ... 5

1.4 Tinjauan Pustaka ... 9

1.4.1 Proses ... 9

1.4.2 Alasan Pemilihan Proses ... 11

1.4.3 Kegunaan Produk ... 12

1.4.4 Sifat Fisis dan Kimia Bahan Baku dan Produk ... 13

1.4.5 Tinjauan Proses ... 19

v

BAB II DESKRIPSI PROSES ... 20

2.1 Spesifikasi Bahan Baku dan Produk ... 20

2.1.1 Spesifikasi Bahan Baku ... 20

2.1.2 Spesifikasi Produk ... 21

2.2 Konsep Proses ... 21

2.2.1 Dasar Reaksi ... 21

2.2.2 Mekanisme Reaksi ... 22

2.2.3 Kondisi Operasi ... 22

2.2.4 Tinjauan Termodinamika ... 24

2.2.5 Tinjauan Kinetika ... 27

2.3 Diagram Alir Proses dan Tahapan Proses ... 28

2.3.1 Diagram Alir Proses ... 28

2.3.2 Langkah Proses ... 32

2.4 Neraca Massa dan Neraca Panas ... 34

2.4.1 Neraca Massa ... 34

2.4.2 Neraca Panas ... 39

2.5 Lay Out Pabrik dan Peralatan Proses ... 42

2.5.1 Lay Out Pabrik ... 42

2.5.2 Lay Out Peralatan Proses ... 45

BAB III SPESIFIKASI PERALATAN PROSES ... 48

3.1 Reaktor ... 48

3.2 Separator ... 49

vi

3.4 Menara Distilasi ... 51

3.5 Decanter ... 52

3.6 Vaporizer ... 53

3.7 Tangki Penyimpanan ... 54

3.8 Akumulator ... 56

3.9 Kondensor ... 57

3.10 Reboiler ... 60

3.11 Heat Exchanger ... 62

3.12 Pompa ... 66

3.13 Compressor ... 69

BAB IV UNIT PENDUKUNG PROSES DAN LABORATORIUM... 70

4.1 Unit Pendukung Proses ... 70

4.1.1 Unit Pengadaan Air ... 71

4.1.1.1 Air Pendingin ... 71

4.1.1.2 Air Umpan Boiler ... 72

4.1.1.3 Air Konsumsi umum dan Sanitasi ... 75

4.1.1.4 Pengolahan Air ... 75

4.1.1.5 Kebutuhan Air... 79

4.1.2 Unit Pengadaan Steam ... 80

4.1.3 Unit Pengadaan Udara Tekan ... 81

4.1.4 Unit Pengadaan Listrik ... 82

4.1.5 Unit Pengadaan Bahan Bakar ... 88

vii

4.2 Laboratorium ... 89

4.2.1 Laboratorium Fisik ... 90

4.2.2 Laboratorium Analitik ... 91

4.2.3 Laboratorium Penelitian dan Pengembangan ... 91

4.2.4 Analisa Air ... 92

4.3 Unit Pengolahan Limbah ... 93

BAB V MANAJEMEN PERUSAHAAN ... 95

5.1 Bentuk Perusahaan ... 95

5.2 Struktur Organisasi ... 97

5.3 Tugas dan Wewenang ... 100

5.3.1 Pemegang Saham ... 100

5.3.2 Dewan Komisaris ... 100

5.3.3 Dewan Direksi ... 101

5.3.4 Staf Ahli ... 102

5.3.5 Penelitian dan Pengembangan ... 103

5.3.6 Kepala Bagian ... 103

5.4 Pembagian Jam Kerja Karyawan ... 107

5.4.1 Karyawan Non Shift ... 107

5.4.2 Karyawan Shift ... 107

5.5 Status Karyawan dan Sistem Upah ... 110

5.6 Penggolongan Jabatan, Jumlah Karyawan dan Gaji ... 110

5.7 Kesejahteraan Sosial Karyawan ... 113

viii

5.8.1 Perencanaan Produksi ... 115

5.8.2 Pengendalian Produksi ... 116

BAB VI ANALISIS EKONOMI ... 118

6.1 Pensksiran Harga Peralatan ... 118

6.2 Dasar Perhitungan ... 120

6.3 Penentuan Total Capital Investment (TCI) ... 121

6.4 Hasil Perhitungan ... 122

6.4.1 Fixed Capital Investment (FCI) ... 122

6.4.2 Working Capital Investment (WCI) ... 123

6.4.3 Total Capital Investment (TCI) ... 123

6.4.4 Manufacturing Cost... 123

6.4.5 General Expense ... 124

6.4.6 Analisa Kelayakan ... 124

6.5 Kesimpulan ... 132

Daftar Pustaka ... xiii Lampiran

ix

DAFTAR TABEL

Tabel 1.1 Data Impor Vinyl Acetate Monomer di Indonesia ... 2

Tabel 1.2 Kapasitas Pabrik VAM Yang Sudah Berdiri ... 4

Tabel 1.3 Kelebihan dan kekurangan pemilihan proses pembuatan vinyl acetate monomer... 11

Tabel 2.1 Harga Hfo dan Gf0masing-masing komponen... 24

Tabel 2.2 Nilai Konstanta Kinetika ... 27

Tabel 2.3 Neraca Massa di Tee-01... 34

Tabel 2.4 Neraca Massa di Tee-02... 35

Tabel 2.5 Neraca Massa di Tee-03... 35

Tabel 2.6 Neraca Massa di Reaktor... 36

Tabel 2.7 Neraca Massa di Separator... 36

Tabel 2.8 Neraca Massa di Absorber 1... 37

Tabel 2.9 Neraca Massa di Absorber 2... 37

Tabel 2.10 Neraca Massa di Regenerator MEA... 38

Tabel 2.11 Neraca Massa di Menara Distilasi... 38

Tabel 2.12 Neraca Massa di Dekanter... 38

Tabel 2.13 Neraca Massa Total... 39

Tabel 2.14 Neraca Panas Reaktor ... 39

Tabel 2.15 Neraca Panas Separator ... 40

Tabel 2.16 Neraca Panas Absorber 1 ... 40

x

Tabel 2.18 Neraca Panas Menara Distilasi ... 41

Tabel 2.19 Neraca Panas Regenerator MEA ... 41

Tabel 2.20 Neraca Panas Dekanter ... 41

Tabel 2.21 Neraca Panas Vaporizer ... 42

Tabel 3.1 Spesifikasi Reaktor ... 48

Tabel 3.2 Spesifikasi Separator ... 49

Tabel 3.3 Spesifikasi Absorber ... 50

Tabel 3.4 Spesifikasi Menara Distilasi... 51

Tabel 3.5 Spesifikasi Dekanter... 52

Tabel 3.6 Spesifikasi Vaporizer... 53

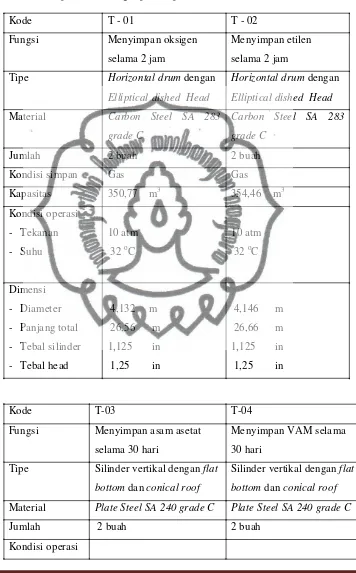

Tabel 3.7 Spesifikasi Tangki Penyimpan... 54

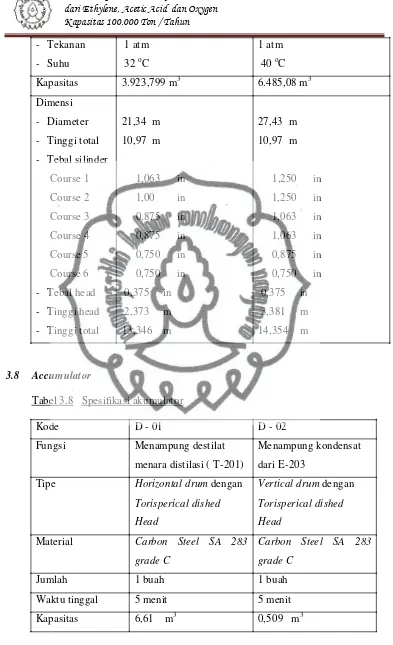

Tabel 3.8 Spesifikasi Akumulator... 56

Tabel 3.9 Spesifikasi Kondensor... 57

Tabel 3.10 Spesifikasi Reboiler... 60

Tabel 3.11 Spesifikasi Heat Exchanger... 62

Tabel 3.12 Spesifikasi Pompa... 66

Tabel 3.13 Spesifikasi Kompresor... 69

Tabel 4.1 Kebutuhan Air Pendingin ... 79

Tabel 4.2 Kebutuhan Air Untuk Steam ... 79

Tabel 4.3 Kebutuhan Air Konsumsi dan Sanitasi ... 80

Tabel 4.4 Kebutuhan Listrik untuk Keperluan Proses dan Utilitas... 83

Tabel 4.5 Jumlah Lumen Berdasarkan Luas Bangunan ... 85

xi

Tabel 5.1 Jadwal Pembagian Kelompok Shift ... 108

Tabel 5.2 Jumlah Karyawan menurut Jabatannya ...110

Tabel 5.3 Perincian Golongan dan Gaji Karyawan ... 112

Tabel 6.1 Data Cost Index Chemical Plant ... 119

Tabel 6.2 Fixed Capital Investment ... 122

Tabel 6.3 Working Capital Investment ... 123

Tabel 6.4 Manufacturing Cost ... 123

Tabel 6.5 General Expense ...124

Tabel 6.6 Analisis Kelayakan ... 132

xii

DAFTAR GAMBAR

Gambar 1.1 Grafik Data Impor Vinyl Acetate monomer di Indonesia ... 3

Gambar 1.2 Lokasi Pendirian Pabrik... 5

Gambar 2.1 Diagram Alir Kualitatif ... 29

Gambar 2.2 Diagram Alir Kuantitatif ... 30

Gambar 2.3 Diagram Alir Proses ... 31

Gambar 4.1 Diagram Alir Pengolahan Air waduk ... 76

Gambar 5.1 Struktur Organisasi Pabrik Vinyl Acetate monomer... 99

Gambar 6.1 Chemical Engineering Cost Index ... 119

Gambar 6.2 Grafik Analisa Kelayakan ... 131

INTISARI

Budiono, 2013, Prarancangan Pabrik Vinyl Acetate Monomer dari Ethylene, Acetic Acid dan Oxygen, Kapasitas 100.000 ton/tahun, Jurusan Teknik Kimia, Fakultas Teknik, Universitas Sebelas Maret, Surakarta

Vinyl a cetate monomer merupakan salah satu jenis bahan kimia antara yang dip akai d alam pembu atan polyvinyl acetate, vinyl acetate copolymer dan polyvin yl alcohol.Vinyl acetate monomer dihasilkan dari reaksi gas-gas antara

ethylene, acetic acid dan oxygen. Untuk memenuhi kebutuhan d alam negeri, maka dirancang p abrik vinyl aceta te monomer dengan kapasitas 100.000 ton/tahun dengan b ahan baku ethylene 36.675,53 to n/tahun, acetic acid 71.673 ,81 to n/tahu n dan oxygen 32.474,65 ton/tahu n. Dengan memperhatikan faktor ketersed iaa n bahan baku , transportasi, tenaga kerja, pemasaran, dan utilitas, maka lo kasi pabrik yang dipilih ad alah di Cilegon, Banten.

Peralatan utama untuk pabrik yang digunakan antara lain reaktor, sep arator, abso rber, menara distilasi, regenerator, vaporizer dan decan ter. Reakto r yang digunakan adalah reaktor fixed bed multitube pada tekanan 10 atm dan suhu 1500C. Dari reaktor masu k ke dalam sep arator memisahkan condensable gas yang melip uti asam asetat, air, d an vin yl acetate monomer dari campuran gas keluar dari reakto r. Produk atas separator dialirkan ke ab sorber I untuk mengambil VAM yang masih teriku t di fase gas. Hasil atas absorber I masuk ke absorber II u ntuk diambil gas karbondioksidanya sebelum di umpankan kembali ke reaktor. Hasil bawah dari sep arator dan absorber I dialirkan ke menara distilasi untuk memurnikan vinyl a cetate monomer. Hasil atas menara distilasi dialirkan ke decanter untuk memurnikan p roduk samp ai 9 9,9 % vin yl acetate monomer, dan hasil bawahn ya berupa asam asetat dan air dialirkan ke vaporizer untu k di uapkan bersama umpan asam asetat fresh sebelum masuk reaktor. Sementara, fraksi berat dari decanter berupa air,asam asetat dan sedikit vam akan dip roses di Unit Pengolahan Limbah.

Utilitas terdiri dari unit penyediaan air untu k konsumsi sebanyak 1275 kg/jam, steam sebanyak7798,96 kg/jam, air pendingin seb anyak 48.920,4 kg/jam, udara tekan sebanyak 100 m3/jam, tenaga listrik seb esar 1550 kW , bahan b akar batubara sebanyak 5152,13 kg/jam , dan unit pengo lahan limbah. Terdapat tiga buah laboratorium, ya itu laborato rium fisik, laboratorium analitik, dan laborato rium penelitian dan pengemb angan.

Bentu k perusahaan adalah PT (Perseroan Terbatas), stru ktur organisasi ad alah line and staff. Sistem kerja karyawan berdasarkan pembagian jam kerja yang terdiri dari karyawan sh ift dan non shift. Pabrik berop erasi selama 24 jam p er hari d an 330 hari per tahun. Jumlah kebutuhan tenaga kerja seban yak 200 orang.

Hasil analisa ekonomi terhadap prarancangan pabrik vinyl acetate monomer diperoleh total investasi sebesar US$ 45.775.154 ,49 dan total biaya dip ertimbangkan untuk direalisasikan pembangunannya.

Bab I Pendahuluan

BAB I

PENDAHULUAN

1.1Latar Belakang Pendirian Pabrik

Perkembangan industri kimia di Indonesia saat ini terus mengalami peningkatan, baik industi yang menghasilkan produk jadi maupun industri antara. Salah satu diantaranya adalah vinyl asetat. Kebutuhan bahan ini dari tahun ke tahun terus meningkat.

Vinyl asetat merupakan bahan kimia produk antara (intermediate product) yang dipakai dalam pembuatan polyvinyl acetate, vinyl acetate copolymer, polyvinyl alcohol dan vinyl chloride.

Di Indonesia terdapat beberapa pabrik polyvinyl acetat (PVAc) yang memanfaatkan vinyl acetate monomer sebagai bahan baku pembuatannya, antara lain PT Dovchem Indonesia di Merak, PT Arjuna Utama Kimia di Surabaya, PT Nippon Shokubai Indonesia di Cilegon, PT Arsitek Highpolymer, dan beberapa pabrik penghasil lem PVAc.

Vinyl asetat dalam bentuk polimer sangat luas kegunaannya antara lain dalam induarti cat, sebagai adhesive, pelapis, lem, film, tinta, tekstil dan industri kertas. Sedangkan bentuk kopolimernya misalnya dengan acrylonitrile dipakai untuk industri acrylic fibers (Othmer,1992).

Sampai saat ini kebutuhan vinyl asetat dan kopolimernya masih dipenuhi dengan impor. Oleh karena itu dengan didirikannya pabrik ini di Indonesia diharapkan dapat memberikan keuntungan antara lain:

1

Bab I Pendahuluan

1. Dapat mengurangi impor vinyl asetat sehingga kebutuhan dalam negeri dapat dipenuhi.

2. Membuka peluang didirikannya pabrik dengan bahan baku vinyl asetat antara lain dalam induarti cat, sebagai adhesive, pelapis, lem, film, tinta, tekstil dan industri kertas.

3. Membuka kesempatan kerja dengan menciptakan lapangan kerja baru. 1.2 Kapasitas Perencanaan

Di dalam menentukan kapasitas produksi pabrik vinyl asetat monomer yang akan didirikan ada beberapa faktor yang menjadi pertimbangan, diantaranya yaitu: jumlah konsumsi produk (kebutuhan dalam negeri), kebutuhan impor, kapasitas pabrik yang sudah ada, pasokan bahan baku yang akan digunakan. Karena di Indonesia belum dibangun pabrik vinyl acetate monomer, maka kebutuhan akan bahan ini dipenuhi dengan impor. Untuk menyusun kapasitas perencanaan pabrik vinyl acetate dilakukan dengan data impor.

1.2.1 Kebutuhan Vinyl Asetat di Dalam Negeri

Berdasarkan data Statistik Perdagangan Luar Negeri Indonesia impor, kebutuhan vinyl asetat di Indonesia cukup besar. Dari tabel di bawah ini dapat diketahui kebutuhan vinyl asetat dalam negeri.

Tabel 1-1 Data impor vinil asetat di Indonesia

Tahun Impor vinil asetat (ton)

2004 28.775,030

2005 24.784,807

2006 26.889,462

2007 30.315,766

Bab I Pendahuluan

2008 30.382,311

2009 35.217,874

2010 42.003,992

(Sumber : Biro Pusat Statistik,2010)

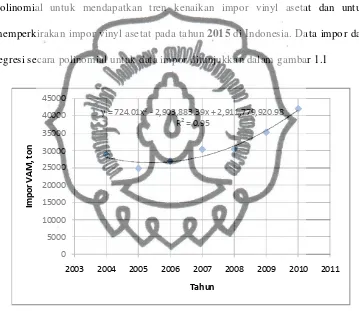

Dari data impor tabel 1.1 diatas, kemudian dilakukan regresi secara polinomial untuk mendapatkan tren kenaikan impor vinyl asetat dan untuk memperkirakan impor vinyl asetat pada tahun 2015 di Indonesia. Data impor dan regresi secara polinomial untuk data impor ditunjukkan dalam gambar 1.1

Gambar 1.1 Grafik Data Impor Vinyl Acetate Monomer di Indonesia Dengan membuat grafik kebutuhan vinyl asetat per tahun dapat diperoleh persamaan yang mengikuti persamaan garis polinomial yaitu:

Impor = 724,01*tahun2 – 2.903.883,39*tahun + 2.911.920.98

Pabrik vinyl asetat ini akan didirikan pada tahun 2015, dengan prediksi kebutuhan vinyl asetat pada tahun tersebut sekitar 93.118,52 ton.

y = 724.01x2- 2,903,883.39x + 2,911,779,920.98

R² = 0.95

2003 2004 2005 2006 2007 2008 2009 2010 2011

Bab I Pendahuluan

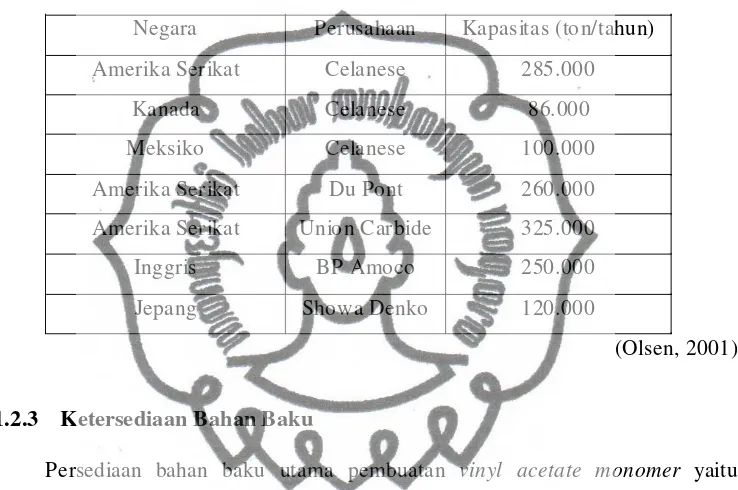

1.2.2 Kapasitas Pabrik yang Sudah Ada

Penentuan kapasitas minimal berdasar pada kapasitas pabrik yang telah berproduksi dan layak untuk didirikan. Berikut ini adalah tabel industri vinyl acetate monomer di berbagai negara dan kapasitas produksinya.

Tabel 1-2 Kapasitas pabrik VAM yang sudah Berdiri

Negara Perusahaan Kapasitas (ton/tahun)

Amerika Serikat Celanese 285.000

Kanada Celanese 86.000

Meksiko Celanese 100.000

Amerika Serikat Du Pont 260.000

Amerika Serikat Union Carbide 325.000

Inggris BP Amoco 250.000

Jepang Showa Denko 120.000

(Olsen, 2001)

1.2.3 Ketersediaan Bahan Baku

Persediaan bahan baku utama pembuatan vinyl acetate monomer yaitu etilena diperoleh dari PT Chandra Asri, Cilegon yang memiliki kapasitas 625.000 ton/tahun, asam asetat dipasok dari Celanese Chemical Co,Ltd., China dengan kapasitas total 600.000 ton/tahun dan oksigen dipasok dari PT Air Liquide, Cilegon dengan kapasitas 250.000 ton/tahun. Semua produk VAM yang dihasilkan akan diprioritaskan untuk memenuhi kebutuhan dalam negeri.

Berdasarkan faktor-faktor diatas, maka akan direncanakan pendirian pabrik vinyl acetate monomer. Dengan kapasitas produksi vinyl asetat monomer 100.000 ton/tahun, diperlukan bahan baku etilena kurang lebih sebanyak 36.000 ton/tahun, asam asetat sebanyak 71.500 ton/tahun, dan oksigen 32.500 ton/tahun. Pemilihan

Bab I Pendahuluan

kapasitas tersebut diharapkan dapat memenuhi kebutuhan vinyl acetate monomer dalam negeri.

1.3 Pemilihan Lokasi Pabrik

Lokasi suatu pabrik akan sangat mempengaruhi dalam penentuan kelangsungan produksi serta laba yang diperoleh. Idealnya, lokasi yang dipilih harus dapat memberikan kemungkinan memperluas atau memperbesar pabrik dan memberikan keuntungan untuk jangka panjang. Beberapa faktor yang harus dipertimbangkan untuk menentukan lokasi pabrik agar secara teknis dan ekonomis pabrik yang didirikan akan menguntungkan. Faktor tersebut antara lain: sumber bahan baku, pemasaran, penyediaan tenaga listrik, penyediaan air, jenis transportasi, kebutuhan tenaga kerja, tinggi rendahnya pajak, keadaan masyarakat, karakteristik lokasi, kebijaksanaan pemerintah.

Pabrik vinyl asetat direncanakan akan didirikan di Krakatau Industrial Estate Cilegon (KIEC), Banten. Pemilihan ini dimaksudkan untuk mendapatkan keuntungan secara teknis maupun ekonomis.

Bab I Pendahuluan

Adapun keuntungan dipilihnya lokasi di Cilegon adalah adanya faktor-faktor berikut:

1. Faktor Primer a. Bahan Baku

Bahan baku pabrik vinyl asetat yaitu etilena (C2H4) disuplai dari PT Chandra Asri Petrochemical Center ( PT CAPC), yang terletak di desa Sugih, Cilegon. Asam asetat diperoleh dengan cara impor dari Celanese Chemical Co., Ltd, yang terletak di Nanjing, China. Sedangkan oksigen diperoleh dari PT Air Liquide, Cilegon. Pabrik ini direncanakan didirikan di Kawasan Industri Cilegon mendekati bahan baku dan dekat dengan pelabuhan sehingga mempermudah proses transportasi bahan baku. Untuk meningkatkan efektifitas kerja dan menekan biaya produksi maka kota Cilegon sebagai lokasi pendirian pabrik adalah lokasi yang tepat.

b. Pemasaran

Cilegon berada di kawasan indusri Tangerang, Serang dan Merak yang padat dengan industri kimia sebagai pasar potensial. Mengingat bahan yang diproduksi merupakan bahan antara, yang merupakan bahan baku polimer, maka Cilegon dirasa merupakan tempat yang strategis. c. Utilitas

Utilitas yang dibutuhkan adalah keperluan tenaga listrik, air dan bahan bakar. Karena daerah Cilegon merupakan kawasan industri maka kebutuhan utilatas dapat dipenuhi dengan mudah dan disediakan oleh kawasan. Air yang dibutuhkan diperoleh dari waduk Krenceng yang lokasinya tidak jauh dari pabrik untuk proses, sarana utilitas, dan

Bab I Pendahuluan

kebutuhan domestik. Dan apabila tidak mencukupi dapat menggunakan air dari pabrik penyedia air di kawasan industri yaitu PT Krakatau Tirta Industri. Untuk kebutuhan daya listrik, disuplai dari PT Krakatau Daya Listrik dan bila kurang memenuhi menggunakan daya tambahan dari PLN. Sedangkan untuk kebutuhan bahan bakar dipenuhi dari PT Pertamina depot Banten.

d. Tenaga Kerja

Tenaga kerja dapat dipenuhi dengan mudah dari daerah sekitar lokasi pabrik maupun luar lokasi pabrik sesuai dengan kebutuhan dan kriteria perusahaan. Saat ini banyak tenaga kerja terampil dan terdidik yang membutuhkan lapangan pekerjaan. Hal ini juga dapat mengurangi jumlah pengangguran yang ada.

e. Transportasi dan Telekomunikasi

Sarana transportasi dan telekomunikasi sangat penting untuk proses penyediaan bahan baku dan pemasaran produk. Transportasi bahan baku menuju Cilegon cukup mudah karena adanya fasilitas jalan tol selain itu juga cukup dekat dengan pelabuhan sehingga arus transportasi juga lancar. Letak Cilegon dengan kawasan industri Merak dan Tangerang juga memudahkan dalam pemasaran produk.

2. Faktor Sekunder a. Buangan Pabrik

Buangan limbah cair yang mengandung larutan kimia diolah terlebih dahulu di Water Waste Treatment sebelum dialirkan ke sungai.

Bab I Pendahuluan

b. Kebijakan Pemerintah

Saat ini pemerintah sedang giat-giatnya meningkatkan iklim investasi di Indonesia sehingga dengan pendirian pabrik ini akan membantu pemerintah dalam meningkatkan kondisi perindustrian di Indonesia. Oleh karena itu maka pendirian pabrik ini akan mendapat dukungan dari pemerintah baik pusat maupun daerah, sehingga fasilitas dan perijinan pendirian pabrik akan dipermudah.

c. Tanah dan Iklim

Di Krakatau Industrial Estate Cilegon (KIEC) telah disediakan tanah yang relatif cukup luas sehingga memungkinkan adanya perluasan pabrik di masa yang akan datang. Data menyebutkan masih tersedia lahan sebesar 200 hektar yang telah dipersiapkan untuk pembangunan pabrik baru. Lahan ini disebutkan dapat dibeli ataupun disewa dengan masa sewa minimal 20 tahun. Kondisi iklim di Cilegon seperti iklim di Indonesia pada umumnya dan tidak membawa pengaruh yang besar terhadap jalannya proses produksi.

d. Keadaan Masyarakat

Masyarakat di daerah industri akan terbiasa untuk menerima kehadiran suatu pabrik di daerahnya, selain itu masyarakat juga akan dapat mengambil keuntungan dengan pendirian pabrik ini, antara lain dengan adanya lapangan kerja yang baru maupun membuka usaha kecil di sekitar lokasi pabrik

Bab I Pendahuluan

1.4 Tinjauan Pustaka

1.4.1 Macam-macam Proses

Ada beberapa kemungkinan jalannya proses pembuatan vinyl asetat antara lain:

a. Reaksi asam asetat dengan asetilen pada fase cair Reaksi:

CH3CO2H + CH=CH CH3CO2CH=CH2 -117 kJ/mol Proses ini sudah lama tidak digunakan karena asetilen mahal sehingga cara ini dianggap kurang ekonomis. (Ullman’s, 1989).

b. Reaksi asam asetat dengan asetilen pada fase gas. Reaksi:

CH3CO2H + CH =CH CH3CO2CH=CH2 -117 kJ/mol

Reaksi terjadi dengan katalis zinc asetat pada activated charcoal pada suhu 160-2100 C dan tekanan 40 KPa.

Asetilen dipanaskan dan dicampur dengan uap asam asetat kemudian diumpankan ke dalam reaktor (reaktor pipa atau fixed bed). Hasil reaksi di quenching dan produk lain dipisahkan. Aliran keluar reaktor berupa vinyl asetat, asam asetat, asetilen, asetaldehid, crotonaldehid, aseton, metil asetat, ethylidene diacetat dan acetit anhidrit. Masing-masing komponen dipisahkan dengan menara distilasi.

Proses ini digunakan sampai tahun 1968, setelah itu jarang digunakan bahkan hanya sekitar 20 % kapasitas dunia yang diproduksi dengan proses ini. Hal ini dikarenakan mahalnya asetilen serta diperlukan biaya yang

Bab I Pendahuluan

cukup besar untuk memisahkan hasil samping yang banyak (Ullman, 1989).

c. Reaksi asam asetat dengan etilen dan oksigen pada fase cair

Pembentukan vinyl asetat dari etilen dan asam asetat dengan adanya palladium chloride dan alkali asetat dalam asam asetat glasia dengan reaksi:

C2H4 + PdCl2 + CH3CO2H CH3CO2CH=CH2 + 2HCl + Pd Reaksi terjadi pada tekanan 3-4 MPa dan suhu 110-130 C. Proses ini sekarang sudah tidak digunakan. (Ullman’s, 1989).

d. Reaksi etilen dengan asam asetat dan oksigen pada fase gas

Reaksi utama adalah reaksi oksidasi antara etilen dan asam asetat yang menghasilkan vinyl asetat dan air, dengan persamaan reksi sebagai berikut: C2H4 + CH3CO2H + ½ O2 C2H3OOCH=CH2 + H2O ...(1) Terjadi reaksi samping antara etilen dan oksigen menghasilkan carbon dioksida dan air dengan reaksi:

C2H4 + 3O2 2CO2 + 2H2O ...(2) Reaksi pada fase gas tejadi pada 150-160 0C dan tekanan 0,8-1,0 MPa, dengan katalis heterogen yang mengandung Palladium dengan lifetime 1-5 tahun. Tidak terbentuk asam asetat, produk samping berupa air, karbondioksida dan sedikit residu (etil asetat, ethylidene, diacetat dan glikol asetat) (Dimian & Bildea, 2008). Residu dipisahkan dengan menggunakan distilasi. Dengan ini diperoleh kemurnian vinyl asetat yang tinggi.

Bab I Pendahuluan

Setelah tahun 1968, proses ini paling banyak digunakan bahkan sekitar 80% kapasitas dunia diproses dangan cara ini. Karena bahan baku etilen lebih murah sehingga proses ini dinilai lebih ekonomis.

1.4.2 Alasan Pemilihan Proses

Dalam proses pembuatan vinyl acetate monomer dipilih proses dengan reaksi antara ethylene, acetic acid dan oxygen pada fase gas. Proses ini dipilih dengan alasan :

1. Tekanan operasi tidak terlalu tinggi antara 0,8 – 1,0 Mpa dan suhu operasi mulai 150 – 160 oC

2. Kemurnian produk yang dihasilkan cukup tinggi, mencapai 99,9 %. 3. Produk samping berupa air dan CO2

Perbandingan proses-proses pembuatan vinyl acetate monomer yang mencakup kelemahan dan kelebihan dapat dilihat pada Tabel 1.5

Tabel 1.3 Kelebihan dan kekurangan pemilihan proses pembuatan vinyl acetate monomer

No. Macam

Proses Kelebihan Kekurangan

1. Reaksi Asam asetat dengan asetilen pada fase cair

reaksi berlangsung pada fase cair

1. Proses lama yang sudah tidak digunakan lagi

Bab I Pendahuluan mudah didapat dan murah

1. Harga Asetilen mahal 2. Biaya memurnikan

produk mahal 3. Hasil samping terlalu

banyak

Suhu operasi rendah antara 110-130 C

1. Kemurnian Produk kurang tinggi 2. Proses sudah tidak

digunakan lagi 3. Tekanan operasi

sangat tinggi 3-4 Mpa

4. Reaksi Asam asetat dengan Oksigen dan Etilen fase

gas*

1. Tekanan tidak terlalu tinggi 0,8-1,0 Mpa, Suhu antara 150 – 160 Celcius

2. Produk samping berupa air dan CO2

3. Diperoleh Kemurnian VAM yang tinggi

Reaksi memerlukan katalis palladium dengan harga yang cukup mahal Konversi VAM 10%

1.4.3 Kegunaan Vinyl Asetat

Vinyl asetat merupakan monomer yang sangat penting, kegunaan ini antara lain:

a. Merupakan produk antara untuk pembuatan polyvinyl asetat dan kopolimer vinyl asetat serta polyvinyl alcohol.

b. Merupakan bahan pendukung dalam pembuatan cat, adhesive, dan industri kertas serta tekstil.

Bab I Pendahuluan

c. Bentuk kopolimernya dengan acrilonitrile dipakai untuk industry acrylic fiber.

(Othmer, 1992)

1.4.4 Sifat Fisik dan Kimia a. Bahan Baku

Etilen

Sifat Fisik

- Rumus molekul : CH2=CH2 - Berat molekul : 28,05 gr/mol - Titik Didih : -103,9 0C - Titik kritis : 169 0C - Mudah terbakar

- Bentuk gas yang tidak berwarna

(Chandra Asri PC) Sifat Kimia

Reaksi-reaksi etilen - Polimerisasi

Etilen murni (>99,9%) bereaksi pada kondisi dan tekanan tertentu dengan bantuan katalis membentuk polyetilen.

CH2=CH2 + 0,5O2 -(-CH2-CH2-)-n Reaksi eksotermik

- Oksidasi

Oksidasi etilen membentuk etilen oxide dengan reaksi: CH2=CH2 + 0,5O2 CH2 - CH2

Bab I Pendahuluan

Reaksi berlangsung pada 250-300 0C dan tekanan 1-2 MPa dengan katalis metallic silver.

Oksida etilen denagn bantuan asam asetat membentuk vinyl asetat dengan katalis palladium pada karbon, alumina atau silika alumina pada suhu 175-200 0C dan tekanan 0,4-1,0 MPa.

Reaksi:

CH2=CH2 + CH2CO2H + 1/2 O2 CH3CO2CH=CH2 + H2O - Halogenasi

Halogenasi etilen membentuk etilen dichloride, etilen dibromide ethyl chloride dan sebagainya.

Pembentuk etilen dichloride, dengan reaksi:

CH2=CH2 + HCl ClCH2 - CH2Cl + H2O……….( 1 ) CH2=CH2 + O2 + 4 HCl 2ClCH2 - CH2Cl + H2O……...( 2 ) Untuk pembentukan ethyl chloride sebagai berikut :

ClCH2 – CH2Cl + HCl CH3CH2Cl

Reaksi tersebut terjadi pada fase cair ( T = 30-90 0C ) dan pada fase gas ( T = 130 – 250 0C ) dengan tekanan 300 – 500 KPa dan katalis AlCl3 atau FeCl3

- Alkilasi

Reaksi antara etilen dan benzene menghasilkan ethyl benzene dengan katalis AlCl3, BF3 atau FeCl3

- Hidrasi

Hidrasi etilen menghasilkan etanol

Bab I Pendahuluan

Reaksi terjadi pada suhu 300 0C dan tekanan 7 MPa dengan katalis H3PO4-SiO2. ( Othmer, 1992 ) Asam Asetat

Sifat fisik

- Rumus molekul : CH3COOH - Berat molekul : 60,05 gr/mol - Titik didih : 111,1 0C - Titik leleh : 16, 7 0C

- Berupa cairan tidak berwarna dengan bau yang sangat menyengat - Mudah larut dalam air maupun pelarut organic lain

( Celanese China ) Sifat kimia

Reaksi pada asam asetat: - Esterifikasi

Hampir 93 % asam asetat digunakan untuk memproduksi ester asetat, reaksi esterifikasi atau olefin, baik dengan asam asetat dalam bentuk cair maupun gas. Dengan reaksi:

ROH + CH3COOH R-CH2COOH + H2O

- Dehidrasi

Reaksi dehidrasi sangat penting untuk sintesa selulosa asetat dengan rayon

Reaksi :

CH3COOH CH2 = CO + CO - Klorinasi

Bab I Pendahuluan

Reaksi klorinasi merupakan reaksi antara asam asetat anhidrid dengan gas klor dengan menggunakan katalis asetil klorida pada titik didih campuran. Reaksi ini akan menghasilkan monoklor asam asetat sebagai hasil samping.

Reaksi :

CH3COOH + Cl2 ClCH2 – COOH + HCl

ClCH2 – COOH + Cl2 Cl2CH – COOH + HCl - Adisi

Asam asetat ditambahkan dengan asetilen membentuk vinyl asetat Reaksi :

CH3COOH + CH=CH CH3COOCH=CH2

( Othmer, 1992)

Oksigen

Sifat fisik

- Rumus molekul : O2

- Berat molekul : 32,0 gr/mol - Titik didih : -183,0 0C

( Air Liquide ) Sifat kimia

Bereaksi hampir dengan semua zat, apabila reaksi melibatkan panas disebut reaksi pembakaran. Merupakan penyusun udara bersama nitrogen.

Bab I Pendahuluan

b. Produk Vinyl asetat

Sifat fisik

- Rumus molekul : C4H6O2 - Berat molekul : 86,09 gr/mol - Titik didih : 72,3 0C - Titik leleh : < -60 0C

- Berupa cairan tidak berwarna dengan bau yang khas

( Perry, 1999 ) Sifat kimia

Reaksi pada vinyl asetat : - Polimerisasi

Merupakan reaksi terpenting pada vinyl asetat sebagai monomer, salah satunya adalah pembentukan polyvinyl asetat.

Reaksi :

nCH3CO2CH=CH2 -(-CH2 – CH -) – n O – C – CH3 O - Hidrolisa

Vinyl asetat terhidrolisa dengan katalis asam atau basa membentuk vinyl alcohol tidak stabil, kemudian membentuk asetaldehid.

Reaksi :

Bab I Pendahuluan

CH3CO2CH=CH2 CH2CHOH

CH2OH CH3OH

- Halogenasi

Penambahan chloride dan bromidepada vinyl asetat akan membentuk 1,2 dikloro etil asetat yang dapat didistilasi tanpa terdekomposisi dalam kondisi vakum.

- Hidrogenasi

Asam asetat dan ethylidene diasetat akan terbentuk jika hydrogen ditambahkan pada vinyl asetat pada suhu 82 0C dengan adanya 10 % platinum, sedangkan pada 53 0C dengan 5 % platinum akan menghasilkan etil asetat

- Hidroalkilasi katalitik

Hydrogen peroksida akan bereaksi dengan vinyl asetat pada 0 0C, dengan menggunakan katalis ossanium tetra oksida menghasilkan glikoaldehid dengan yield 50%.

Reaksi:

CH2=CHOOCH3 + H2O2 CH2 – CH = COOCH3

OH OH

Karbon dioksida

Sifat fisik

- Rumus molekul : CO2

- Berat molekul : 44,01 gr/mol - Titik didih : -56,6 0C - Titik leleh : subl -78,5 0C

Bab I Pendahuluan

( Perry, 1999 )

Sifat kimia

Stabil pada suhu normal, di dalam air akan membentuk asam karbonat (H2CO3). Bereaksi membentuk carbon monoksida ( CO ) pada suhu diatas 1700 0C

2CO2 2CO + C2

Karbon dioksida bereaksi dengan ammonia pada stage pertama pada proses produksi urea menghasilkan ammonium karbonat

CO2 + 2NH3 NH2COONH4

( Othmer, 1992 )

1.4.5 Tinjauan Proses Secara Umum

Vinyl asetat dapat dihasilkan dari reaksi oksidasi antara etilen, asam asetat dan oksigen dengan katalis palladium. Etilena direaksikan secara eksotermik dengan asam asetat dan oksigen dalam reaktor fixed bed multitube berkatalis, menghasilkan vinyl asetat dan air. Reaksi terjadi pada fase gas berlangsung pada 150-160 0C dan tekanan 0,8-1,0 MPa, dengan katalis heterogen yang mengandung Palladium dengan lifetime 1-5 tahun. Tidak terbentuk asam asetat, produk samping berupa air, karbondioksida dan sedikit residu (etil asetat, ethylidene, diacetat dan glikol asetat). Residu dipisahkan dengan menggunakan distilasi. Dengan ini diperoleh kemurnian vinyl asetat yang tinggi.

Bab II Deskripsi Proses

BAB II

DESKRIPSI PROSES

2.1. Spesifikasi Bahan Baku dan Produk 2.1.1. Spesifikasi bahan baku

a. Ethylene

o Bentuk : gas

o Berat molekul : 28,05 g/mol

o Titik didih : -103,9

o Titik kritis : 169

o Kemurnian : 99,99 %

o Impuritas : Etana ( 80 ppm )

o Kelarutan : tidak larut dalam air b. Asam asetat

o Bentuk : cairan tidak berwarna

o Berat molekul : 60,05 g/mol

o Titik didih : 111,1

o Titik leleh : 16,7

o Kemurnian : 99,85 %

o Impuritas : H2O ( 0,15 % )

o Kelarutan : terlarut sempurna dalam air c. Oksigen

o Bentuk : gas

Bab II Deskripsi Proses

o Berat molekul : 32,01 g/mol

o Titik didih : -183

o Kemurnian : 100 %

o Impuritas : -

o Kelarutan : terlarut sempurna dalam air 2.1.2. Spesifikasi produk

Vinil asetat monomer

o Bentuk : cairan

o Berat molekul : 86,09 g/mol

o Titik didih : 72,3

o Titik leleh : < -60

o Kemurnian : 99,9 %

o Impuritas : H2O ( 0,1% )

o Kelarutan : terlarut dalam asam asetat, dan sangat sedikit larut dalam air ( maks. 1%wt )

2.2. Konsep Proses 2.2.1. Dasar Reaksi

Reaksi utama adalah reaksi oksidasi antara etilena dan asam asetat yang menghasilkan vinyl asetat dan air, dengan persamaan reaksi sebagai berikut:

C2H4 + CH3CO2H + ½ O2 C2H3OOCH=CH2+ H2O ...(1) Terjadi reaksi samping antara etilena dan oksigen menghasilkan karbondioksida dan air dengan reaksi:

Bab II Deskripsi Proses

2.2.2. Mekanisme Reaksi

Reaksi tersebut berjalan dengan mekanisme sebagai berikut.

2CH3COOH + ½ O2 + Pd -(CH3COOH)2 + H2O …..(3) Pd-(CH3COOH)2 + CH3COO- -(OCOCH3)3- …..(4)

Pd-(OCOCH3)3-+C2H4 2H3OOCH=CH2+ CH3COOH +CH3COO- + Pd..(5) (Dimian,2008) Reaksi samping :

CH3COOH + Pd Pd-OCOCH3- + H+ …..(6) Pd-OCOCH3- + 3O2 + C2H4 -CO2 ed + CH3COO- + 2H2O …..(7)

2Pd-CO2 ed 2 …..(8)

2.2.3. Kondisi Operasi a. Temperatur

Penentuan suhu operasi harus mempertimbangkan fase reaksi dan batasan reaksi serta tinjauan secara termodinamika.Suhu operasi harus berada di bawah 200oC karena pada suhu ini,katalis akan mengalami kerusakan. Selain itu, katalis Palladium baru teraktivasi pada suhu di atas 140oC (Contreras,2008). Oleh karena itu, suhu operasi ditentukan pada 150oC. Hal ini didasarkan pada suhu tersebut, reaktan berfase gas dan pada suhu tersebut didapatkan kecepatan reaksi yang optimum (Han et al,2005). Selain itu, katalis Palladium sudah teraktivasi dan dapat bekerja dengan maksimal.

Bab II Deskripsi Proses

b. Tekanan

Tekanan yang umum digunakan adalah antara 5 atm sampai 12 atm. Tekanan operasi yang direkomendasi yaitu antara 8 atm sampai 10 atm, karena tekanan yang lebih tinggi memberikan produktivitas lebih tetapi berakibat buruk terhadap selektivitas adsorpsi etilena ke permukaan aktif katalis yang mengakibatkan terjadinya reaksi pembakaran yang tak diinginkan (Dimian,2008). Oleh karena itu, diambil tekanan operasi sebesar 10 atm.

c. Perbandingan mol umpan

Mol umpan yang dimasukkan ke reaktor terdiri dari umpan segar dan recycle. Etilena yang diumpankan lebih banyak dari asam asetat. Umpan dirancang dengan rincian 50% etilena, 16,67% asam asetat, 6% oksigen, 0,01% vinil asetat, 2% air dan 25,32% karbondioksida (%mol). Rasio mol reaktan harus menjamin excess etilen terhadap asam asetat dengan perbandingan 2 : 1 sampai 3 : 1. Konsentrasi oksigen dijaga di bawah 8% mol untuk menghindari terjadinya resiko ledakan (Dimian,2008).

d. Pemakaian katalis

Dalam reaksi heterogen gas-padat, meskipun katalis tidak berubah pada akhir reaksi, tetapi katalis tetap ikut aktif di dalam reaksi. Katalis dapat memperbesar kecepatan reaksi karena dimungkinkan terjadinya mekanisme alternatif di mana energi aktivasi tiap langkah reaksi akan lebih rendah dibandingkan tanpa katalis. Konversi kesetimbangan tidak dipengaruhi katalis, tetapi selektivitasnya dapat ditingkatkan dengan adanya katalis. Permukaan yang luas lebih baik Karena laju reaksi setara dengan luas permukaan yang ditempati, yaitu dengan adanya struktur porous, padatan terdiri dari banyak pori. Luas

Bab II Deskripsi Proses

permukaan yang besar disebabkan karena adanya pori (situs aktif) ini sehingga menaikkan kecepatan reaksi dan menyebabkan berkurangnya aktivasi sehingga kecepatan reaksi bertambah besar.

Pada reaksi pembuatan vinyl asetat dari etilena dan asam asetat digunakan katalis Palladium yang merupakan katalis padat dengan diameter 5 mm. Katalis ditempatkan di dalam reaktor fixed bed di dalam sisi tubenya. Umur dari katalis Palladium adalah 3 tahun lebih (Rase,2000).

2.2.4. Tinjauan Termodinamika

Tinjauan secara termodinamika ditujukan untuk mengetahui sifat reaksi (eksotermis/endotermis) dan arah reaksi (reversible /irreversible). Untuk menentukan reaksi eksotermis/endotermis panas reaksi dapat dihitung dengan perhitungan panas pembentukan standar ( Hfo ) pada P=1 atm dan T=25 oC. Tabel 2.1 Harga Hfo dan Gfo masing-masing komponen

Komponen Hfo, kJ/mol Gfo, kJ/mol

Ethylene 52,3 68,12

Acetic acid -434,84 -376,69

Water -241,8 -228,6

Vinyl acetate monomer -315,7 -228,97

Carbondioxide -393,5 -243

( Sumber : Yaws, 1999 ) Perhitungannya adalah sebagai berikut :

Reaksi 1 :

C2H4 + CH3CO2H + ½ O2 C2H3OOCH=CH2+ H2O

Bab II Deskripsi Proses

Ro 1 = foproduk – fo reaktan

= ( oVAM+ oH2O) – oC2H4 oAcOH) = (-315,7 – 241,8) – (52,3 – 434,84)

= -174,96 kJ/mol

Karena HRo reaksi 1 bernilai negatif maka reaksi bersifat eksotermis.

Perubahan energi Gibbs dapat dihitung dengan persamaan : G298 = -RT ln K ( Smith Van Ness,1987 ) Dimana :

G298 = Energi bebas Gibbs standar suatu reaksi pada 298 K ( kJ/mol ) R = konstanta gas ( R = 8,314. kJ/kmol.K )

T = temperatur ( K )

Bab II Deskripsi Proses

ln K = 81,01 K423 K = 1,5212 . 1035

Karena harga konstanta kesetimbangan relatif besar, maka reaksi berlangsung searah ke arah kanan (irreversible).

Reaksi 2 :

Karena HRo reaksi 2 bernilai negatif maka reaksi bersifat eksotermis.

Bab II Deskripsi Proses

ln K = 565,98 K423 K = e565,98

Karena harga konstanta kesetimbangan sangat besar, maka reaksi berlangsung searah ke arah kanan (irreversible).

2.2.5. Tinjauan Kinetika

Reaksi pembentukan vinyl asetat dari asam asetat dan etilena dengan katalis Palladium merupakan reaksi heterogen dalam fase gas (pereaktan) dan fase padat (katalis). Persamaan kecepatan reaksi pembentukan vinyl asetat dapat dirumuskan sebagai berikut :

= . .

Di mana PEt merupakan tekanan parsial dari etilen dan POx adalah tekanan

parsial dari oksigen dan nilai k dapat didefinisi dengan : = . exp( / )

Nilai dari energi aktivasi E1, A1 , dan E1 dapat dilihat pada Tabel 2-2.

Pada reaksi samping (2), kecepatan reaksinya hampir sama, yaitu :

= . .

= . exp( / )

Nilai dari energi aktivasi E2, A2 , dan E2 dapat dilihat pada Tabel 2-2.

Tabel 2- 2 Nilai konstanta kinetika

Reaksi A (molVA/liter-cat/s) E (kJ/mol)

Utama (1) 0,36 0,20 9,7.10-3 15

Samping (2) -0,29 0,85 5,13.10-4 21

(Dimian, 2008)

Bab II Deskripsi Proses

= ln

= ln 0,0097 15000 8,314.

= 4,6356 1804,1857

= ln

= ln 0,000513 21000 8,314.

= 7.5752 2525.8599

2.3. Diagram Alir Proses dan Tahapan Proses 2.3.1. Diagram Alir Proses

Diagram alir Prarancangan Pabrik Vinyl Acetate Monomer yaitu : a. Diagram Alir Kualitatif ( Gambar 2.1 )

b. Diagram Alir Kuantitatif ( Gambar 2.2 ) c. Diagram Alir Proses ( Gambar 2.3 )

Bab II Deskripsi Proses

2.3.2. Langkah Proses

Reaksi pembentukan vinyl asetat dapat dilakukan pada fase cair dan fase gas. Namun, reaksi fasa gas lebih baik dari pada fase cair karena menghasilkan produk dengan kemurnian yang lebih baik dan tidak banyak masalah korosi pada proses (Dimian,2008).

Pada proses pembuatan vinyl asetat, umpan berupa etilena, oksigen, dan asam asetat (99,85%wt) yang masing-masing disimpan di dalam tangki TT-01, TT-02 dan TT-03. Asam asetat fresh dicampur dengan asam asetat recycle kemudian diumpankan ke vaporizer (VP-01) untuk mengubah fase menjadi fase gas. Setelah itu, ketiga bahan baku dicampur dengan arus recycle gas. Pada pencampuran gas ini, konsentrasi oksigen dikontrol dengan mengatur aliran oksigen masuk. Hal ini dilakukan agar konsentrasi oksigen yang masuk ke dalam reaktor tidak melebihi 8% mol campuran untuk menghindari resiko ledakan. Rasio mol reaktan harus menjamin excess etilena terhadap asam asetat dengan perbandingan 2 : 1 sampai 3 : 1. Setelah itu, campuran gas etilena, asam asetat, dan oksigen dipanaskan dengan heater (E-102) sampai suhu 150oC. Hal ini dilakukan untuk menyesuaikan dengan kondisi operasi reaktor (R-01). Reaktor yang digunakan adalah reaktor fixed bed multitube, dengan menggunakan katalis Palladium. Reaktor ini beroperasi pada tekanan 10 atm dan 150oC, dengan konversi per pass etilen sebesar 10% . Reaksi yang terjadi dalam reaktor :

C2H4 + CH3CO2H + ½ O2 C2H3OOCH=CH2 + H2O C2H4+ 3O2 2CO2 + 2H2O

Bab II Deskripsi Proses

Produk keluaran reaktor adalah etilena, oksigen, nitrogen, karbondioksida, vinyl asetat, asam asetat dan air. Selanjutnya, produk keluaran reaktor dialirkan ke unit pemisahan untuk pemurnian produk.

Produk keluaran reaktor dialirkan dan didinginkan dengan heat exchanger (E-201) hingga temperatur 127oC. Setelah didinginkan, produk terdiri atas 2 fase, yaitu fase gas (etilena, oksigen, karbondioksida) dan fase cair (vinyl asetat, asam asetat dan air). Campuran produk ini kemudian dialirkan ke separator (FG-01) untuk memisahkan fase gas dan fase cair. Produk atas dari FG-01 ini adalah etilena, oksigen, karbondioksida dan sedikit vinyl asetat, sedangkan produk bawahnya merupakan campuran vinyl asetat, asam asetat, dan air.

Produk atas yang merupakan campuran gas etilena, oksigen, karbondioksida dan sedikit vinyl asetat dimasukkan absorber (T-101) untuk mengambil vinyl asetat yang masih terikut dalam fasa gas. Selanjutnya, campuran gas ini dimasukkan ke absorber (T-102) untuk mengambil sebagian jumlah gas karbondioksida agar tidak terjadi akumulasi di reaktor dan kemudian gas di-recycle kembali.

Produk bawah Separator (FG-01) dicampur dengan arus hasil absorber T-101 yang kemudian dialirkan ke menara destilasi (T-201). Produk atas merupakan vinyl asetat, air dan sedikit asam asetat, sedangkan produk bawah merupakan asam asetat dengan sedikit campuran air. Asam asetat yang diperoleh sebagai produk bawah, direcycle kembali dan dicampurkan dengan asam asetat fresh. Produk atas kolom destilasi didinginkan dengan condensor (E-202). Kemudian dialirkan ke dalam menara distilasi (T-203) untuk memurnikan vinyl asetat. Produk atas keluaran menara distilasi T-203 merupakan vinyl asetat 99,9%wt

Bab II Deskripsi Proses

yang kemudian akan dialirkan ke tangki penyimpanan produk (TT-04). Produk bawah menara distilasi 2(T-203) merupakan campuran air dan sedikit asam asetat yang kemudian akan diolah di unit pengolahan limbah.

2.4. Neraca Massa dan Neraca Panas

Produk : Vinil asetat monomer 99,9% berat

Kapasitas : 100.000 ton/tahun

Satu tahun produksi : 330 hari Waktu operasi selama 1 hari : 24 jam

2.4.1 Neraca Massa

Basis perhitungan : 1 jam operasi

Satuan : kg/jam

a. Neraca massa di Tee-01

Tabel 2.3 Neraca Massa di Tee-01

Komponen Masuk (kg/jam) Keluar (kg/jam)

Arus 1 Arus 17 Arus 2

CH3COOH 9036,15 21051,37 30087,51

H2O 13,58 253,09 266,67

Total 9049,73 21304,46 30354,18

30354,18 30354,18

Bab II Deskripsi Proses

b. Neraca massa di Tee-02

Tabel 2.4 Neraca Massa di Tee-02

Komponen Masuk (kg/jam) Keluar (kg/jam)

Arus 2 Arus 22 Arus 7

C2H4 - 41676,74 41676,74

CH3COOH 30087,51 2957,82 33045,34

O2 - 2240,44 2240,44

VAM - 28,43 28,43

H2O 266,67 922,97 1189,63

CO2 - 36810,24 36810,24

Total 30354,18 84636,64 114990,82

114990,82 114990,82

c. Neraca massa di Tee-03

Tabel 2.5 Neraca Massa di Tee-03

Komponen Masuk (kg/jam) Keluar (kg/jam)

Arus 7 Arus 5 Arus 6 Arus 8

C2H4 41676,74 - 4630,75 46307,49

CH3COOH 33045,34 - - 33045,23

O2 2240,44 4100,96 - 6341,40

VAM 28,43 - - 28,43

H2O 1189,63 - - 1189,63

CO2 36810,24 - - 36810,24

Total 114990,82 4100,96 4630,75 123722,53

123722,53 123722,53

Bab II Deskripsi Proses

d. Neraca massa di reaktor (R-01) Tabel 2.6 Neraca Massa di Reaktor

Komponen Masuk (kg/jam) Keluar (kg/jam)

Arus 8 Arus 9

C2H4 46307,49 41676,74

CH3COOH 33045,23 24222,23

O2 6341,40 2245,91

VAM 28,43 12677,57

H2O 1189,632 4490,86

CO2 36810,24 38409,21

Total 123722,53 123722,53

e. Neraca massa di Separator (FG-01) Tabel 2.7 Neraca Massa di Separator

Komponen Masuk (kg/jam) Keluar (kg/jam)

Arus 9 Arus 10 Arus 11

C2H4 41676,74 - 41676,74

CH3COOH 24222,23 21264,41 2957,82

O2 2245,91 - 2245,91

VAM 12677,57 8616,72 4060,85

H2O 4490,86 3567,90 922,97

CO2 38409,21 - 38409,21

Total 123722,53 33449,02 90273,50

123722,53 123722,53

Bab II Deskripsi Proses

f. Neraca massa di Absorber 1 (T-101) Tabel 2.8 Neraca Massa di Absorber 1

Komponen Masuk (kg/jam) Keluar (kg/jam)

Arus 11 Arus 16 Arus 12 Arus 14

C2H4 41676,74 - - 41676,74

CH3COOH 2957,82 6392,55 6392,55 2957,82

O2 2245,91 - - 2245,91

VAM 4060,85 - 4032,43 28,43

H2O 922,97 76,857 76,86 922,97

CO2 38409,21 - - 38409,21

Total 90273,50 6469,41 10501,83 86241,08

96742,91 96742,91

g. Neraca massa di Absorber 2 (T-102) Tabel 2.9 Neraca Massa Absorber-02

Komponen Masuk (kg/jam) Keluar (kg/jam)

Arus 14 Arus 20 Arus 21 Arus 19 Arus 22

C2H4 41676,74 - - - 41676,74

CH3COOH 2957,82 - - - 2957,82

O2 2245,91 - - 5,47 2240,44

VAM 28,43 - - - 28,43

H2O 922,97 11383,85 218,79 11602,63 922,97

CO2 38409,21 15,99 - 1614,96 36810,24

MEA - 4972,56 - 4972,56 -

Total 86241,08 16372,39 218,79 18195,62 84636,64

102832,26 102832,26

Bab II Deskripsi Proses

h. Neraca massa di Regenerator MEA (T-202) Tabel 2.10 Neraca Massa di Regenerator MEA

Komponen Masuk (kg/jam) Keluar (kg/jam)

Arus 19 Arus 20 Arus 23

O2 5,47 - 5,47

H2O 11602,63 11383,85 218,79

CO2 1614,96 15,99 1598,97

MEA 4972,56 4972,56 -

Total 18195,62 16372,39 1823,23

18195,62 18195,62

i. Neraca massa di Menara Distilasi 1 (T-201) Tabel 2.11 Neraca Massa di Menara Destilasi

Komponen Masuk (kg/jam) Keluar (kg/jam)

Arus 13 Arus 15 Arus 18

CH3COOH 27656,96 27443,91 213,04

VAM 12649,14 - 12649,14

H2O 3644,75 329,95 3314,81

Total 43950,85 27773,86 16176,99

43950,85 43950,85

j. Neraca massa di Menara Distilasi 2 (T-203) Tabel 2.12 Neraca Massa di menara distilasi 2

Komponen Masuk (kg/jam) Keluar (kg/jam)

Arus 18 Arus 24 Arus 25

CH3COOH 213,04 - 213,04

VAM 12649,14 12613,64 35,51

H2O 3314,81 12,62 3302,18

Bab II Deskripsi Proses

Total 16176,99 12626,26 3550,73

16176,99 16176,99

k. Neraca massa overall

Tabel 2.13 Neraca Massa Total

komponen INPUT ( kg/jam ) OUTPUT ( kg/jam )

Arus 4 Arus 1 Arus 5 Arus 21 Arus 23 Arus 24 Arus 25

C2H4 4630,75 0,00 0,00 0,00 0,00 0,00 0,00

CH3COOH 0,00 9036,15 0,00 0,00 0,00 0,00 213,04

O2 0,00 0,00 4100,96 0,00 5,47 0,00 0,00

VAM 0,00 0,00 0,00 0,00 0,00 12613,64 35,51

H2O 0,00 13,57 0,00 218,79 218,79 12,63 3302,18

CO2 0,00 0,00 0,00 0,00 1598,97 0,00 0,00

TOTAL 4630,75 9049,72 4100,96 218,79 1615,12 12626,26 3550,73

18000,22 18000,22

2.4.2. Neraca Panas

Basis perhitungan : 1 jam operasi

Satuan : kJ/jam

a. Neraca Panas di reaktor (R-01) Tabel 2.14 Neraca panas Reaktor

Komponen Qinput ( kJ/jam ) Qoutput ( kJ/jam )

Q umpan 20.332.062,04 -

Q produk - 22.670.537,81

Q pengendali - 47.391.876,28

Q reaksi 49.730.352,06 -

TOTAL 70.062.414,10 70.062.414,10

Bab II Deskripsi Proses

b. Neraca Panas di separator (FG-01) Tabel 2.15 Neraca Panas separator

Komponen Q input ( kJ/jam ) Q output ( kJ/jam )

Q umpan 20.280.175,13 -

Q produk atas - 12.114.427,41

Q produk bawah - 8.165.747,72

TOTAL 20.280.175,13 20.280.175,13

c. Neraca Panas di absorber 1(T-101) Tabel 2.16 Neraca Panas di Absorber 1

Komponen Q input ( kJ/jam ) Q output ( kJ/jam )

Q umpan gas 6.752.505,81 -

Q umpancair 500.209,18 -

Q Pelarutan 78,70 -

Q produk gas - 6.053.360,76

Q produk cair - 852.914,93

Q laten terserap - 346.517,99

TOTAL 7.252.793,69 7.252.793,69

d. Neraca Panas di absorber 2(T-102) Tabel 2.17 Neraca Panas di Absorber 2

Komponen Q input ( kJ/jam ) Q output ( kJ/jam )

Q umpan gas 6.053.360,76 -

Q umpancair 3.557.556,37

Q produk gas - 5.974.533,19

Q produk cair - 3.636.383,94

TOTAL 9.610.917,13 9.610.917,13

Bab II Deskripsi Proses

e. Neraca Panas di menara distilasi (T-201) Tabel 2.18 Neraca Panas Menara Distilasi 1

Komponen Q input ( kJ/jam ) Q output ( kJ/jam)

Q umpan 9.018.662,65 -

Q condensor - 140.303.746,59

Q reboiler 141.007.965,60 -

Qdistilat - 2.822.236,19

Qbottom - 6.900.645,47

TOTAL 150.026.628,25 150.026.628,25

f. Neraca Panas di regenerator MEA (T-202) Tabel 2.19 Neraca Panas Regenerator

Komponen Q input ( kJ/jam ) Q output ( kJ/jam)

Q umpan 6.594.786,23 -

Q condensor - 1.061.268,53

Q reboiler 1.036.315,82 -

Qdistilat - 81.707,84

Qbottom - 6.488.125,67

TOTAL 7.631.102,05 7.631.102,05

g. Neraca Panas di meanara distilasi 2 (T-203) Tabel 2.20 Neraca Panas Menara Distilasi 2

Komponen Q input ( kJ/jam ) Q output ( kJ/jam)

Q umpan 561741,62 -

Q fase berat - 215199,61

Q fase ringan - 346542,01

TOTAL 561741,62 561741,62

Bab II Deskripsi Proses

h. Neraca Panas di vaporizer (VP-01) Tabel 2.21 Neraca Panas Vaporizer

Komponen Q input ( kJ/jam ) Q output ( kJ/jam)

Q umpan 5429721,97 -

Q pemanas 25787651,31 -

Q uap keluar - 6816733,65

Q cair keluar - 3209353,95

Q penguapan - 21191285,68

TOTAL 31217373,28 31217373,28

2.5. Lay Out Pabrik dan Peralatan Proses

2.5.1. Lay Out Pabrik

Lay out pabrik merupakan suatu pengaturan atau penyusunan peralatan proses dan fasilitas pabrik lainnya, sedemikian rupa sehingga pabrik dapat berfungsi dengan efektif, efisien, dan aman. Tata letak pabrik yang baik bertujuan agar :

o Mempermudah arus masuk dan keluar area pabrik.

o Proses pengolahan bahan baku menjadi produk lebih efisien.

o Mempermudah penanggulangan bahaya yang mungkin terjadi seperti kebakaran, ledakan dll.

o Mencegah terjadinya polusi.

o Memudahkan pemasangan, pemeliharaan, dan perbaikan.

o Menekan biaya produksi serendah mungkin dengan hasil yang maksimum.

Bab II Deskripsi Proses

Untuk mencapai hasil yang optimal, maka hal –hal yang perlu dipertimbangkan dalam menentukan tata letak pabrik adalah :

o Pabrik Vinyl Acetate Monomer ini merupakan pabrik baru sehingga dalam tata letak pabrik tidak dibatasi oleh bangunan yang ada. o Kemungkinan perluasan pabrik sebagai pengembangan pabrik di

masa mendatang.

o Faktor keamanan, terutama bahaya kebakaran sangat penting maka dalam merencanakan lay out selalu diusahakan untuk memisahkan sumber api dan panas dari sumber bahan baku yang mudah meledak. Unit – unit yang ada dikelompokkan agar memudahkan pengalokasian bahaya kebakaran yang mungkin terjadi.

o Sistem konstruksi yang direncanakan adalah out door untuk menekan biaya bangunan gedung, sedangkan jalannya proses dalam pabrik tidak dipengaruhi oleh perubahan musim.

o Fasilitas untuk karyawan seperti masjid, kantin, parkir, dan sebagainya diletakkan strategis sehingga tidak mengganggu jalannya proses.

o Lahan terbatas sehingga diperlukan efisiensi dalam pemakaian pengaturan ruangan/lahan.

Secara garis besar lay out dibagi menjadi beberapa bagian utama, yaitu (Vilbrandt, 1959) :

1. Daerah administrasi/perkantoran, laboratorium dan ruang kontrol

Merupakan pusat kegiatan administrasi pabrik yang mengatur kelancaran operasi. Laboratorium dan ruang kontrol sebagai pusat pengendalian

Bab II Deskripsi Proses

proses, kualitas dan kuantitas bahan yang akan diproses serta produk yang dijual.

2. Daerah proses

Merupakan daerah dimana alat proses diletakkan dan proses berlangsung. 3. Daerah penyimpanan bahan baku dan produk

Merupakan daerah untuk tempat bahan baku dan produk. 4. Daerah gudang, bengkel dan garasi

Merupakan daerah yang digunakan untuk menampung bahan-bahan yang diperlukan oleh pabrik dan untuk keperluan perawatan peralatan proses. 5. Daerah utilitas

Merupakan daerah dimana kegiatan penyediaan bahan pendukung proses berlangsung dipusatkan.

Bab II Deskripsi Proses

Gambar 2-4 Lay out pabrik vinil asetat monomer 2.5.2. Layout Peralatan Proses

Lay out peralatan proses adalah tempat dimana alat-alat yang digunakan dalam proses produksi. Tata letak peralatan proses pada prarancangan pabrik ini dapat dilihat pada Gambar 2.4. Beberapa hal yang harus diperhatikan dalam menentukan lay out peralatan proses pada pabrik Vinyl Acetate Monomer, antara lain (Vilbrandt, 1959) :

Bab II Deskripsi Proses

1. Aliran udara

Aliran udara di dalam dan di sekitar peralatan proses perlu diperhatikan kelancarannya. Hal ini bertujuan untuk menghindari terjadinya stagnasi udara pada suatu tempat sehingga mengakibatkan akumulasi bahan kimia yang dapat mengancam keselamatan pekerja.

2. Cahaya

Penerangan sebuah pabrik harus memadai dan pada tempat-tempat prose yang berbahaya atau beresiko tinggi perlu adanya penerangan tambahan.

3. Lalu lintas manusia

Dalam perancangan lay out peralatan perlu diperhatikan agar pekerja dapat mencapai seluruh alat proses dengan cepat dan mudah. Hal ini bertujuan apabila terjadi gangguan pada alat proses dapat segera diperbaiki. Keamanan pekerja selama menjalankan tugasnya juga diprioritaskan.

4. Pertimbangan ekonomi

Dalam menempatkan alat-alat proses diusahakan dapat menekan biaya operasi dan menjamin kelancaran dan keamanan produksi pabrik.

5. Jarak antar alat proses

Untuk alat proses yang mempunyai suhu dan tekanan operasi tinggi sebaiknya dipisahkan dengan alat proses lainnya, sehingga apabila terjadi ledakan atau kebakaran pada alat tersebut maka kerusakan dapat diminimalkan.

Bab II Deskripsi Proses

Gambar 2.5 Layout peralatan proses

Bab III Spesifikasi Peralatan Proses

BAB III

SPESIFIKASI PERALATAN PROSES

3.1. Reaktor

Tabel 3.1 Spesifikasi Reaktor

Kode R-01

Fungsi Mereaksikan Etilen, asam asetat dan

oksigen, menghasilkan produk utama Vinyl acetate serta karbondioksida dan air sebagai produk samping.

Tipe Fixed Bed Multitube

Jumlah 1 buah

Kondisi operasi - Tekanan - Suhu umpan - Suhu produk

- Pengendali panas (air)

Bab III Spesifikasi Peralatan Proses

Stainless Steel SA 167 grade 3

Bentuk head Torisperical dished head

Tebal head 1,25 in

Tinggi head 0,4006 m

Tinggi total reaktor 5,5612 m Waktu tinggal 1,73 detik Pipa reaktan

Tabel 3.2 Spesifikasi Separator

Kode FG-01 FG-02

Fungsi Memisahkan fase uap dan

cair dari condenser parsial

Memisahkan fase uap dan cair dari vaporizer

Tipe Vertical drum Vertical drum

Jumlah 1 buah 1 buah

Material Carbon Steel SA 285 grade C

Carbon Steel SA 285

grade C

Kondisi operasi

- Tekanan 8,56 atm 8,09 atm

Bab III Spesifikasi Peralatan Proses

- Suhu 127 oC 201 oC

Dimensi shell/kolom - Diameter

Tabel 3.3 Spesifikasi Absorber

Kode T-101 T-102

Fungsi

Menyerap vinil asetat dengan solvent asam asetat

Menyerap gas CO2 dengan larutan MEA 30%

Tipe Packed tower Packed tower

Bab III Spesifikasi Peralatan Proses

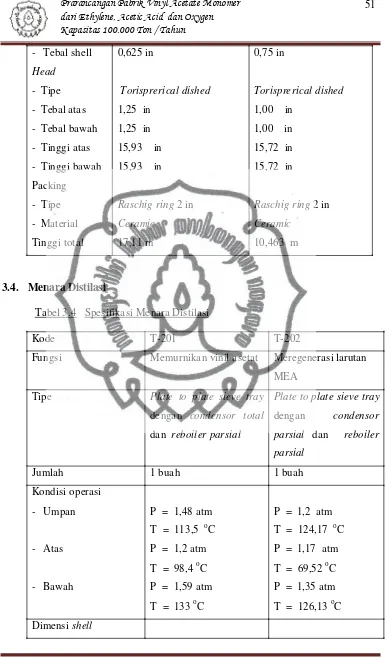

3.4. Menara Distilasi

Tabel 3.4 Spesifikasi Menara Distilasi

Kode T-201 T-202

Fungsi Memurnikan vinil asetat Meregenerasi larutan MEA

Tipe Plate to plate sieve tray dengan condensor total dan reboiler parsial

Plate to plate sieve tray

Bab III Spesifikasi Peralatan Proses

Material Carbon Steel SA 283

grade C

Carbon Steel SA 283

grade C

Fungsi Memurnikan vinil asetat

Tipe Plate to plate sieve tray dengan condensor total dan reboiler parsial

Jumlah 1 buah

Kondisi operasi

Bab III Spesifikasi Peralatan Proses

Material Carbon Steel SA 283

Bab III Spesifikasi Peralatan Proses

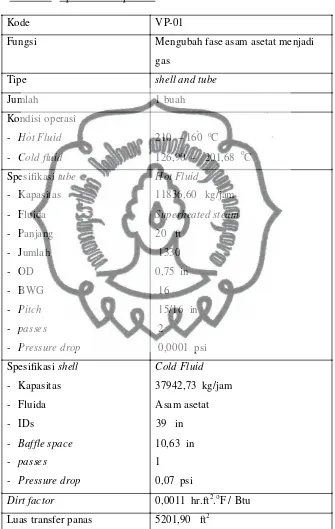

3.5. Vaporizer

Tabel 3.6 Spesifikasi Vaporizer

Kode VP-01

Fungsi Mengubah fase asam asetat menjadi

Bab III Spesifikasi Peralatan Proses

3.7 Tangki Penyimpan

Tabel 3.7 Spesifikasi Tangki penyimpan

Kode T - 01 T - 02

Fungsi Menyimpan oksigen

selama 2 jam

Menyimpan etilen selama 2 jam

Tipe Horizontal drum dengan

Elliptical dished Head

Horizontal drum dengan Elliptical dished Head

Material Carbon Steel SA 283

Fungsi Menyimpan asam asetat selama 30 hari

Menyimpan VAM selama 30 hari

Tipe Silinder vertikal dengan flat bottom dan conical roof

Silinder vertikal dengan flat bottom dan conical roof Material Plate Steel SA 240 grade C Plate Steel SA 240 grade C

Jumlah 2 buah 2 buah

Kondisi operasi

Bab III Spesifikasi Peralatan Proses

Kapasitas 3.923,799 m3 6.485,08 m3

Dimensi

Tabel 3.8 Spesifikasi akumulator

Kode D - 01 D - 02

Fungsi Menampung destilat

menara distilasi ( T-201)

Menampung kondensat dari E-203

Tipe Horizontal drum dengan

Bab III Spesifikasi Peralatan Proses

Tabel 3.9 Spesifikasi kondensor

Kode E - 201

Fungsi Mengembunkan sebagian condensable

gas umpan separator

Tipe Shell and tube Horizontal partial

condensor

Jumlah 1 buah

Panjang kondensor 12 ft

Beban panas 16998057,75 kJ/jam

Bab III Spesifikasi Peralatan Proses

Carbon Steel SA 283 grade C

1,36 psi

Dirt factor 0,004 hr.ft2.oF / Btu Luas transfer panas 989,29 ft2

Kode E – 202

Fungsi Mengembunkan hasil atas menara

distilasi (T-201)

Tipe Shell and tube Horizontal condensor

Jumlah 2 buah

Panjang kondensor 16 ft

Beban panas 35075936,65 kJ/jam

Bab III Spesifikasi Peralatan Proses

Carbon Steel SA 283 grade C

3,66 . 10-5 psi Dirt factor 0,0039 hr.ft2.oF / Btu Luas transfer panas 2162,63 ft2

Kode E - 203

Fungsi Mengembunkan hasil atas menara

distilasi (T-202)

Tipe Shell and tube Horizontal condensor

Jumlah 1 buah

Panjang kondensor 12 ft

Beban panas 1314648,57 kJ/jam

Bab III Spesifikasi Peralatan Proses

Carbon Steel SA 283 grade C

3,12. 10-5 psi

Dirt factor 0,0049 hr.ft2.oF / Btu Luas transfer panas 268,21 ft2

3.10 Reboiler

Tabel 3.10 Spesifikasi reboiler

Kode E-301

Fungsi Menguapkan sebagian hasil bawah

menara destilasi(T-201)

Tipe Kettle Reboiler

Jumlah 2 buah

Panjang HE 12 ft

Beban panas 25103900,61 kJ/jam

Bab III Spesifikasi Peralatan Proses

Fungsi Menguapkan sebagian hasil bawah

Regenerator (T-202)

Tipe Kettle Reboiler

Jumlah 1 buah

Panjang HE 12 ft

Beban panas 1036315,82 kJ/jam

Bab III Spesifikasi Peralatan Proses

3.11 Heat Exchanger

Tabel 3.11 Spesifikasi heat exchanger

Kode E-101

Fungsi Memanaskan umpan fresh etilen

Tipe Double Pipe

Jumlah 1 buah

Beban Panas 443616,18 kJ/jam

Ukuran HE 2 ½ x 2 in

Carbon Steel SA 283 grade C

Spesifikasi inner pipe - Kapasitas

cold Fluid

9261,49 kg/jam

Bab III Spesifikasi Peralatan Proses

Luas transfer panas 18,62 ft2

Kode E-102 E-103

Fungsi Memanaskan output

kompresor (JC-01)

Bab III Spesifikasi Peralatan Proses

Fungsi Mendinginkan umpan

cair absorber 1(T-101)

Bab III Spesifikasi Peralatan Proses

Carbon Steel SA 283

grade C

6,6.10-5 psi

19 15,25 in 1

Carbon Steel SA 283

grade C

Fungsi Mendinginkan umpan

decanter(FL-01)

Bab III Spesifikasi Peralatan Proses

Carbon Steel SA 283

grade C

0,0268 psi

Umpan cair T-102 19 13,25 in

1

Carbon Steel SA 283

grade C

Tabel 3.12 Spesifikasi pompa

Kode J – 01 J - 02 J - 03

Fungsi Mengalirkan fresh CH3COOH dari

Tipe Single stage

centrifugal

Single stage

centrifugal

Single stage

centrifugal