Bab IV Unit Pendukung Proses dan Laboratorium 47 BAB IV

UNIT PENDUKUNG PROSES DAN LABORATORIUM

4.1. Unit Pendukung Proses

Unit pendukung proses atau yang lebih dikenal dengan sebutan utilitas merupakan bagian penting untuk menunjang proses produksi dalam pabrik. Utilitas di pabrik vinyl chloride monomer yang dirancang meliputi unit pengadaan air, unit pengadaan udara tekan, unit pengadaan listrik dan unit pengadaan bahan bakar.

1. Unit Pengadaan Air

Unit ini bertugas menyediakan dan mengolah air untuk memenuhi kebutuhan air sebagai berikut :

a. Air pendingin

Kebutuhan air pendingin sebesar 1.112.141,8 kg/jam.

b. Air umpan boiler (steam) dan proses

Kebutuhan make up air umpan boiler dan proses sebesar 42.745,40 kg/jam.

c. Air konsumsi umum dan sanitasi

Kebutuhan air konsumsi umum dan sanitasi sebesar 599,83 kg/jam.

2. Unit pengadaan steam

Unit ini bertugas untuk menyediakan kebutuhan steam sebagai media pemanas untuk alat–alat heat exchanger. Kebutuhan steam sebesar 20.403,86 kg/jam.

3. Unit Pengadaan Udara Tekan

Unit ini bertugas untuk menyediakan udara tekan untuk kebutuhan instrumentasi pneumatic, untuk penyediaan udara tekan di bengkel dan untuk kebutuhan umum yang lain.

4. Unit Pengadaan Listrik

Unit ini bertugas menyediakan listrik sebagai tenaga penggerak untuk peralatan proses, keperluan pengolahan air, peralatan-peralatan elektronik atau listrik AC, maupun untuk penerangan. Lisrik di-supply

Bab IV Unit Pendukung Proses dan Laboratorium

48 dari PLN untuk keperluan penerangan dan dari generator untuk keperluan proses serta sebagai cadangan bila listrik dari PLN mengalami gangguan.

5. Unit Pengadaan Bahan Bakar

Unit ini bertugas menyediakan bahan bakar untuk boiler dan reaktor furnace

4.1.1. Unit Pengadaan Air

Air pendingin yang digunakan adalah air yang diperoleh dari air laut, sedangkan air konsumsi, sanitasi dan Boiler Feed Water (BFW) yang digunakan adalah air yang diperoleh dari PT Krakatau Tirta Industri yang tidak jauh dari lokasi pabrik.

4.1.1.1 Air Pendingin dan Pemadam Kebakaran

Air pendingin yang digunakan dibagi menjadi 2 yaitu air pendingin yang berasal dari downtherm A dan dari air laut. Downtherm A digunakan sebagai pendingin pada condenser parsial untuk mendinginkan keluaran reaktor dan air laut yang digunakan sebagai pendingin pada HE-03 dan TC pada MD. Kedua jenis pendingin ini tidak memerlukan cooling tower.

Downtherm A setelah digunakan untuk pendingin condenser parsial dilakukan proses pendinginan di sistem HE-01 menggunakan air laut sehingga bisa digunakan kembali. Air laut langsung dialirkan ke saluran pembuangan air setelah digunakan sebagai media pendingin. Air pendingin yang digunakan dipompa dengan menggunakan pompa berdaya 10 HP dan digunakan untuk pendingin HE-01 dan TC.

Air laut diperoleh dari laut yang tidak jauh dari lokasi pabrik. Selain sebagai media pendingin, air laut juga digunakan sebagai air pemadam kebakaran. Air pendingin yang dibutuhkan cukup besar karena digunakan pada HE-01 (pendingin downtherm A) dan TC. Alasan digunakan air laut sebagai media pendingin dan pemadam kebakaran adalah karena faktor- faktor sebagai berikut :

Bab IV Unit Pendukung Proses dan Laboratorium

49 a. Air laut dapat diperoleh dalam jumlah yang besar dengan biaya yang

murah

b. Mudah dalam pengaturan dan pengolahannya

c. Dapat menyerap sejumlah panas per satuan volume yang tinggi d. Tidak terdekomposisi

e. Tidak dibutuhkan cooling tower, karena langsung dibuang lagi ke laut Hal-hal yang perlu diperhatikan dalam pengolahan air laut sebagai pendingin adalah :

a. Partikel-partikel besar / mikroba (organisme laut dan konstituen lain) b. Partikel-partikel kecil / mikroba laut (ganggang dan mikroorganisme

laut) yang dapat menyebabkan fouling pada alat heat exchanger Kebutuhan air pendingin dari air laut yang digunakan sebesar 1.112.141,8 kg/jam (1.430,54 m3/jam).

Untuk menghindari fouling yang terjadi pada alat-alat penukar panas maka perlu diadakan pengolahan air laut. Pengolahan dilakukan secara fisis (screening) dan kimia (penambahan chlorine).

Tahapan pengolahan air laut :

Air laut dihisap dari bak suction / basin yang langsung berada dipinggir laut dengan menggunakan pompa menuju strainer. Dalam pengoperasian digunakan 2 buah pompa (1 service dan 1 stand by) untuk air pendingin sedangkan untuk air pemadam digunakan 2 buah pompa yang dalam keadaan stand by semua. Sebelum masuk pompa, air dilewatkan pada travelling screen untuk menyaring partikel dengan ukuran besar.

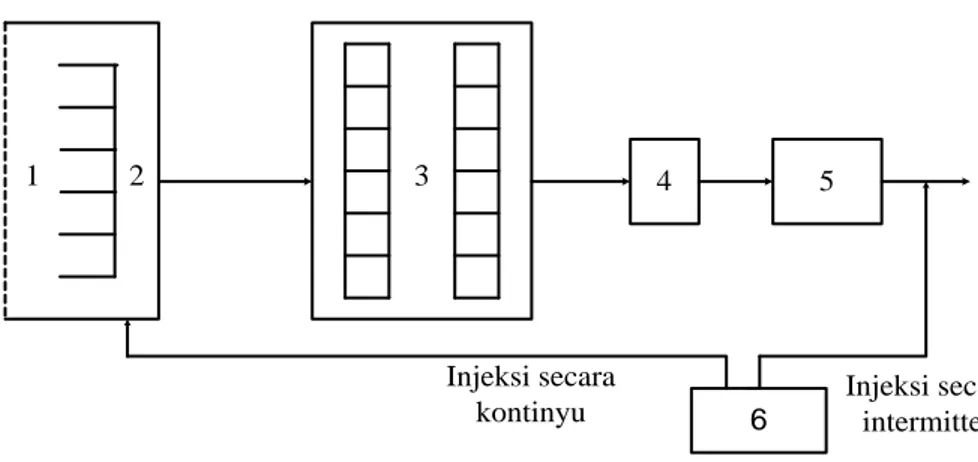

Didalam basin diinjeksikan sodium hipoklorit NaOCl secara kontinyu untuk menjaga kandungan klorin minimum 1 ppm. Klorin berguna untuk mencegah pertumbuhan ganggang, kerang laut, dan binatang (organisme) air laut lainnya. Injeksi klorin dilakukan dengan 2 cara yaitu injeksi kontinyu di basin dan intermitten di pipa pengaliran yang menuju area proses. Strainer yang digunakan mempunyai saringan stainless steel 0,4 mm, fungsinya untuk menyaring partikel dengan ukuran kecil. Dari strainer, air langsung mengalir menuju area proses.

Bab IV Unit Pendukung Proses dan Laboratorium

50

5 3 4

2 Air 1

Laut Ke Pabrik

Keterangan : 1. Saringan Awal 2. Kolam Penampungan 3. Traveling Screen 4. Pompa

5. Strainer, untuk diameter >0.4 mm 6. Chloropac

6 Injeksi secara

kontinyu Injeksi secara

intermitten

Gambar 4.1 Skema Pengolahan Air Laut

Sodium hipoklorit (NaOCl) dihasilkan dari proses elektrolisa air laut. Sistem pembuatan hipoklorit (chloropac) terdiri dari dua buah komponen utama yaitu sel-sel pembangkit dan penyedia tegangan. Sel-sel pembangkit terdiri dari pipa-pipa yang dialiri air laut dan sel-sel penyedia tegangan menghasilkan arus DC sehingga proses elektrolisa dapat terjadi.

Dalam perancangan ini diinjeksikan klorin sebanyak 1,7 ppm. Untuk kondisi normal jika digunakan 1 ppm maka residual klorin 1 ppm, kandungan klorin sebesar ini tidak menyebabkan korosi pada pipa (Powell, hal 508).

4.1.1.2 Air Konsumsi dan Sanitasi

Sumber air untuk keperluan konsumsi dan sanitasi juga berasal dari PT Krakatau Tirta Industri (KTI). Air ini digunakan untuk memenuhi kebutuhan air minum, laboratorium, kantor, perumahan, dan pertamanan.

Air konsumsi dan sanitasi harus memenuhi beberapa syarat, yang meliputi syarat fisik, syarat kimia, dan syarat bakteriologis.

Bab IV Unit Pendukung Proses dan Laboratorium

51 Syarat fisik :

a. Suhu di bawah suhu udara luar b. Warna jernih

c. Tidak mempunyai rasa dan tidak berbau Syarat kimia :

a. Tidak mengandung zat organik b. Tidak beracun

Syarat bakteriologis :

Tidak mengandung bakteri – bakteri, terutama bakteri yang pathogen.

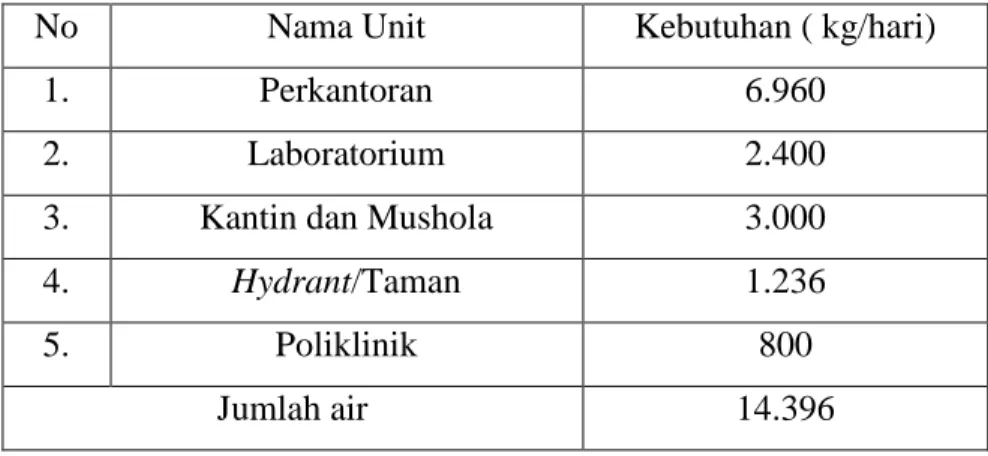

Air yang diperoleh dari PT KTI ini telah memenuhi syarat-syarat kualitas air untuk konsumsi umum dan sanitasi sehingga tidak perlu diolah kembali. Kebutuhan air konsumsi umum dan sanitasi dapat dilihat pada Tabel 4.1.

Tabel 4.1 Kebutuhan Air Konsumsi Umum dan Sanitasi

No Nama Unit Kebutuhan ( kg/hari)

1. Perkantoran 6.960

2. Laboratorium 2.400

3. Kantin dan Mushola 3.000

4. Hydrant/Taman 1.236

5. Poliklinik 800

Jumlah air 14.396

4.1.1.3 Pengolahan Air Umpan Boiler

Air umpan boiler diperoleh dari PT.KTI. Air umpan boiler harus memenuhi persyaratan tertentu agar tidak menimbulkan masalah-masalah seperti :

Pembentukan kerak pada boiler

Terjadinya korosi pada boiler

Pembentukan busa di atas permukaan dalam drum boiler

Bab IV Unit Pendukung Proses dan Laboratorium

52 Tahapan pengolahan air agar dapat digunakan sebagai air umpan boiler meliputi:

1. Kation Exchanger

Kation exchanger berfungsi untuk mengikat ion-ion positif yang terlarut dalam air lunak. Alat ini berupa silinder tegak yang berisi tumpukan butir-butir resin penukar ion. Resin yang digunakan adalah jenis C-300 dengan notasi RH2. Adapun reaksi yang terjadi dalam kation exchanger adalah:

2NaCl + RH2 RNa2 + 2 HCl (4.1) CaCO3 + RH2 Ca + H2CO3 (4.2) BaCl2 + RH2 RBa + 2 HCl (4.3)

Apabila resin sudah jenuh maka pencucian dilakukan dengan menggunakan larutan H2SO4 2%. Reaksi yang terjadi pada waktu regenerasi adalah:

RNa2 + H2SO4 RH2 + Na2SO4 (4.4) RCa + H2SO4 RH2 + CaSO4 (4.5) RBa + H2SO4 RH2 + BaSO4 (4.6)

2. Anion Exchanger

Alat ini hampir sama dengan kation exchanger namun memiliki fungsi yang berbeda yaitu mengikat ion-ion negatif yang ada dalam air lunak. Dan resin yang digunakan adalah jenis C - 500P dengan notasi R(OH)2. Reaksi yang terjadi di dalam anion exchanger adalah:

R(OH)2 + 2 HCl RCl2 + 2 H2O (4.7) R(OH)2 + H2SO4 RSO4 + 2 H2O (4.8) R(OH)2 + H2CO3 RCO3 + 2 H2O (4.9)

Pencucian resin yang sudah jenuh digunakan larutan NaOH 4%.

Reaksi yang terjadi saat regenerasi adalah:

RCl2 + 2 NaOH R(OH)2 + 2 NaCl (4.10) RSO4 + 2 NaOH R(OH)2 + 2 Na2SO4 (4.11) RCO3 + 2 NaOH R(OH)2 + 2 Na2CO3 (4.12)

Bab IV Unit Pendukung Proses dan Laboratorium

53 3. Deaerator

Deaerator berfungsi untuk penghilangan gas-gas terlarut, terutama oksigen dan karbon dioksida dengan cara pemanasan menggunakan steam. Oksigen terlarut dapat merusak baja. Gas–gas ini kemudian dibuang ke atmosfer. Ke dalam deaerator ini ditambahkan bahan-bahan yang dapat mencegah korosi, yaitu : Hidrazin (N2H4)

Zat ini berfungsi untuk menghilangkan sisa-sisa gas terlarut terutama gas oksigen sehingga dapat mencegah korosi pada boiler.

Adapun reaksi yang terjadi adalah :

N2H4(aq) + O2(g) N2(g) + 2 H2O(l) (4.13)

4.1.2. Unit Pengadaan Udara Tekan

Kebutuhan udara tekan untuk prarancangan pabrik vinyl chloride monomer yang menggunakan 27 alat kontrol ini diperkirakan sebesar 45,8733 m3/jam dengan tekanan 58,8 psig dan suhu 184,3°C, dimana masing-masing alat membutuhkan udara tekan sebesar 1,699 m3/jam. Alat untuk menyediakan udara tekan berupa kompresor yang dilengkapi dengan dryer yang berisi silica gel untuk menyerap kandungan air sampai maksimal 84 ppm.

Spesifikasi kompresor yang dibutuhkan :

Kode : KU-01

Fungsi : Memenuhi kebutuhan udara tekan Jenis : Single Stage Reciprocating Compressor

Jumlah : 1 buah

Kapasitas : 45,8733 m3/jam Tekanan suction : 1 atm (14,7 psia) Tekanan discharge : 4 atm (58,8 psia) Suhu udara keluar : 184,3 oC

Efisiensi : 80%

Daya kompresor : 5 HP

Bab IV Unit Pendukung Proses dan Laboratorium

54 4.1.3. Unit Pengadaan Listrik

Kebutuhan tenaga listrik di pabrik vinyl chloride monomer ini dipenuhi oleh PLN dan generator sebagai cadangan. Hal ini bertujuan agar pasokan tenaga listrik dapat berlangsung kontinyu meskipun ada gangguan pasokan dari PLN. Generator yang digunakan adalah generator arus bolak- balik dengan pertimbangan :

a. Tenaga listrik yang dihasilkan cukup besar.

b. Tegangan dapat dinaikkan atau diturunkan sesuai kebutuhan.

Kebutuhan listrik di pabrik ini antara lain terdiri dari : 1. Listrik untuk keperluan proses dan utilitas.

2. Listrik untuk penerangan.

3. Listrik untuk AC.

4. Listrik untuk laboratorium dan instrumentasi.

5. Listrik untuk alat-alat elektronik.

Besarnya kebutuhan listrik masing–masing keperluan di atas dapat diperkirakan sebagai berikut :

4.1.3.1. Listrik Untuk Keperluan Proses dan Utilitas

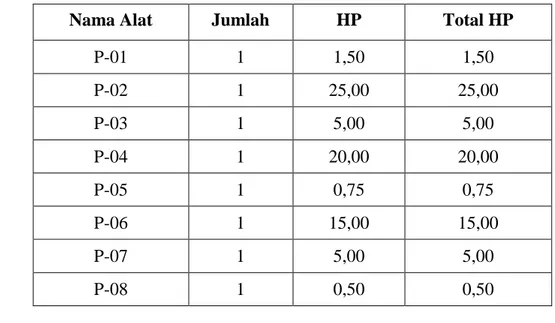

Kebutuhan listrik untuk keperluan proses dan keperluan pengolahan air dapat dilihat pada tabel 4.2.

Tabel 4.2 Kebutuhan Listrik untuk Keperluan Proses dan Utilitas

Nama Alat Jumlah HP Total HP

P-01 1 1,50 1,50

P-02 1 25,00 25,00

P-03 1 5,00 5,00

P-04 1 20,00 20,00

P-05 1 0,75 0,75

P-06 1 15,00 15,00

P-07 1 5,00 5,00

P-08 1 0,50 0,50

Bab IV Unit Pendukung Proses dan Laboratorium

55

PU-01 1 10,00 10,00

PU-02 1 3,00 3,00

PU-03 1 7,50 7,50

PU-04 1 0,75 0,75

EX-01 1 200,00 200,00

KU-01 1 5,00 5,00

PWT-01 1 125,00 125,00

PWT-02 1 150,00 150,00

PWT-03 1 0,75 0,75

PWT-04 1 1.50 1,50

PWT-05 1 0,75 0,75

PWT-06 1 2,00 2,00

PWT-07 1 2,00 2,00

Jumlah 579

Jadi jumlah listrik yang dikonsumsi untuk keperluan proses dan utilitas sebesar 579 HP. Diperkirakan kebutuhan listrik untuk alat yang tidak terdiskripsikan sebesar ± 10 % dari total kebutuhan. Maka total kebutuhan listrik adalah 636,9 HP atau sebesar 474,93 kW.

4.1.3.2. Listrik Untuk Penerangan

Untuk menentukan besarnya tenaga listrik digunakan persamaan :

D U

F L a

.

.

(4.15)

dengan :

L : Lumen per outlet.

a : Luas area, ft2.

F : foot candle yang diperlukan (Tabel 13 Perry 6th ed).

U : Koefisien utilitas (Tabel 16 Perry 6th ed).

D : Efisiensi lampu (Tabel 16 Perry 6th ed).

Bab IV Unit Pendukung Proses dan Laboratorium

56 Tabel 4.3 Jumlah Lumen Berdasarkan Luas Bangunan

Bangunan Luas, m2 Luas, ft2 F U D Lumen

Pos keamanan 200 2.152,73 20 0,42 0,75 136.681,25

Parkir 550 5.920,01 10 0,49 0,75 161.088,62

Kantin 150 1.614,55 20 0,51 0,75 84.420,77

Kantor Pusat 500 5.381,82 35 0,60 0,75 418.586,34

Kantor Produksi 250 2.690,91 35 0,60 0,75 209.293,17 Kantor Utilitas 200 2.152,73 35 0,60 0,75 167.434,53

Mess 300 3.229,09 35 0,60 0,75 251.151,80

Klinik 200 2.152,73 20 0,51 0,75 112.561,03

Ruang kontrol 300 3.229,09 40 0,56 0,75 307.532,82

Laboratorium 200 2.152,73 40 0,56 0,75 205.021,88

Safety 300 3.229,09 40 0,56 0,75 307.532,82

Proses 15.000 161.454,73 30 0,59 0,75 10.946.083,36

Mushola 100 1.076,36 20 0,55 0,75 52.187,39

Utilitas 5.000 53.818,24 10 0,59 0,75 1.216.231,48 Ruang generator 200 2.152,73 10 0,51 0,75 56.280,52

Garasi 600 6.458,19 10 0,51 0,75 168.841,55

Gudang 400 4.305,46 5 0,51 0,75 56.280,52

Bengkel 300 3.229,09 40 0,51 0,75 337.683,09

Pemadam 100 1.076,36 20 0,51 0,75 56.280,52

Jalan dan taman 800 8.610,92 5 0,55 0,75 104.374,77 Area perluasan 2.000 21.527,30 5 0,57 0,75 251.781,25

Total 27.650 297.614,88 15.607.329,49

Jumlah lumen :

untuk penerangan dalam ruangan = 15.090.084,84 lumen

untuk penerangan bagian luar ruangan = 517.244,65 lumen

Bab IV Unit Pendukung Proses dan Laboratorium

57 Untuk semua area dalam bangunan direncanakan menggunakan lampu fluorescent 40 Watt dimana satu buah lampu instant starting daylight 40 W mempunyai 1.920 lumen.

Jadi jumlah lampu dalam ruangan = 15.090.084,84 / 1.920

= 7.860 buah

Untuk penerangan bagian luar ruangan digunakan lampu mercury 100 W, dimana lumen output tiap lampu adalah 3.000 lumen.

Jadi jumlah lampu luar ruangan = 517.244,65 / 3.000 = 173 buah

Total daya penerangan = ( 40 W x 7.860 ) + ( 100 W x 173 )

= 331.700 W

= 331,7 kW 4.1.3.3. Listrik Untuk AC

Diperkirakan menggunakan tenaga listrik sebesar 15.000 W atau 15 kW.

4.1.3.4. Listrik Untuk Laboratorium dan Instrumentasi

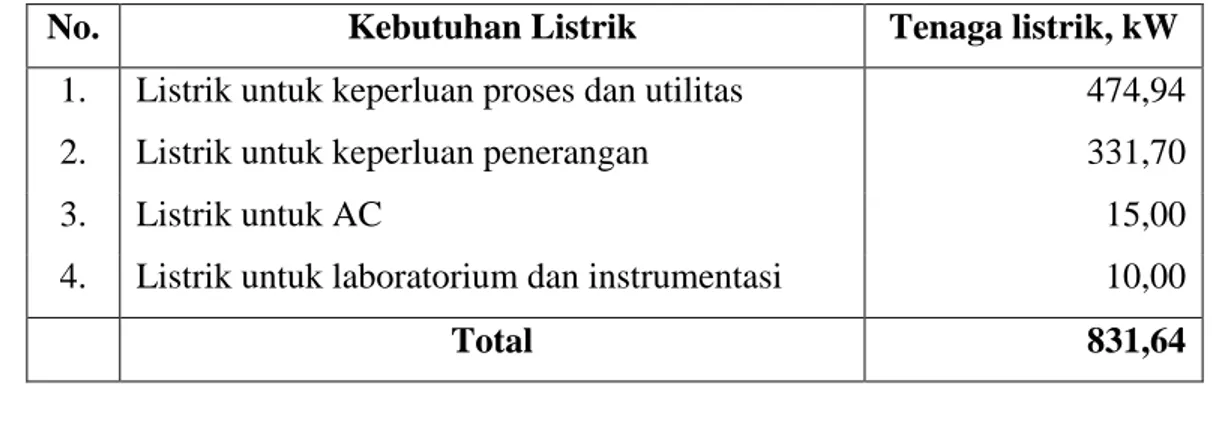

Diperkirakan menggunakan tenaga listrik sebesar 10.000 W atau 10 kW Tabel 4.4 Total Kebutuhan Daya Listrik Pabrik dari PLN

No. Kebutuhan Listrik Tenaga listrik, kW

1.

2.

Listrik untuk keperluan proses dan utilitas Listrik untuk keperluan penerangan

474,94 331,70

3. Listrik untuk AC 15,00

4. Listrik untuk laboratorium dan instrumentasi 10,00

Total 831,64

Tabel 4.5 Total Kebutuhan Daya Listrik Pabrik disuplai Generator

No. Kebutuhan Listrik Tenaga listrik, kW

1. Listrik untuk keperluan proses dan utilitas 474.94

Bab IV Unit Pendukung Proses dan Laboratorium

58

2. Listrik untuk keperluan penerangan 331,70

3. Listrik untuk laboratorium dan instrumentasi 10,00

Total 816,63

Pabrik menggunakan sumber listrik dari PLN dan generator

PLN digunakan untuk menyuplai listrik untuk keperluan penerangan dan AC. Untuk faktor keamanan, daya yang diambil dilebihkan 10% dari kapasitas total, sehingga daya yang diambil PLN sebesar 831,64 kW

Generator digunakan untuk menyuplai keperluan proses, utilitas, laboratorium dan instrumentasi. Generator mempunyai efisiensi 80%

dengan bahan bakar Industrial Diesel Oil (IDO), maka dipilih generator dengan daya 1000 kW.

Spesifikasi generator yang diperlukan :

Jenis : AC generator

Jumlah : 1 buah

Kapasitas / Tegangan : 1000 kW ; 220/460 Volt

Efisiensi : 80%

Bahan bakar : IDO

4.1.4. Unit Pengadaan Bahan Bakar

Unit pengadaan bahan bakar mempunyai tugas untuk memenuhi kebutuhan bahan bakar boiler, generator dan furnace. Bahan bakar boiler batubara Jenis bahan bakar yang digunakan adalah IDO (Industrial Diesel Oil). IDO diperoleh dari PT. PERTAMINA (PERSERO) dan distributornya.

Pemilihan IDO sebagai bahan bakar didasarkan pada alasan : 1. Mudah didapat

2. Lebih ekonomis

3. Mudah dalam penyimpanan

Bab IV Unit Pendukung Proses dan Laboratorium

59 Bahan bakar IDO yang digunakan mempunyai spesifikasi sebagai berikut:

Specific gravity : 0,88

Heating Value : 19.600 Btu/lb Efisiensi bahan bakar : 80%

Densitas : 53,9366 lb/ft3

Daya generator : 1000 kW = 3.412.154,09 Btu/jam Kebutuhan IDO untuk generator dihitung sebagai berikut : Kebutuhan IDO = 𝐷𝑎𝑦𝑎 𝐺𝑒𝑛𝑒𝑟𝑎𝑡𝑜𝑟

𝐸𝑓𝑓𝑖𝑠𝑖𝑒𝑛𝑠𝑖 𝑥 𝜌 𝑥 𝐻𝑒𝑎𝑡𝑖𝑛𝑔 𝑉𝑎𝑙𝑢𝑒

Kebutuhan IDO =

3.412.154,09 𝐵𝑡𝑢 𝑗𝑎𝑚 0,8 𝑥 53,93 𝑙𝑏

𝑓𝑡3𝑥 19.600𝐵𝑡𝑢 𝑙𝑏 Kebutuhan IDO = 3,59 𝑓𝑡3

𝑗𝑎𝑚= 101,66 𝐿 𝑗𝑎𝑚

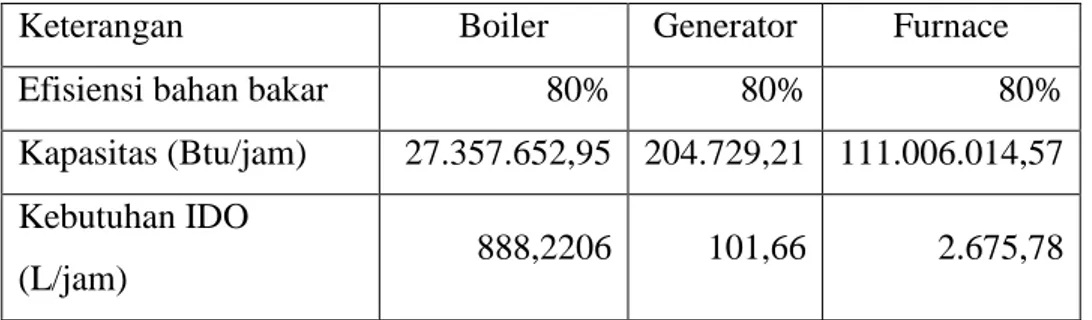

Tabel 4.6 Total Kebutuhan Bahan Bakar Pabrik

Keterangan Boiler Generator Furnace

Efisiensi bahan bakar 80% 80% 80%

Kapasitas (Btu/jam) 27.357.652,95 204.729,21 111.006.014,57 Kebutuhan IDO

(L/jam) 888,2206 101,66 2.675,78

(shift)

4.1.5. Unit Pendingin Dowtherm A

Untuk unit ini digunakan pendingin berupa air laut dengan suhu masuk 30oC. Unit ini bertugas untuk mendinginkan sampai suhu 50 oC. Unit ini terdiri dari heat exchanger shell and tube.

4.2. Laboratorium

Laboratorium memiliki peranan sangat besar di dalam suatu pabrik untuk memperoleh data–data yang diperlukan. Data–data tersebut

Bab IV Unit Pendukung Proses dan Laboratorium

60 digunakan untuk evaluasi unit-unit yang ada, menentukan tingkat efisiensi, dan untuk pengendalian mutu.

Pengendalian mutu atau pengawasan mutu di dalam suatu pabrik pada hakikatnya dilakukan dengan tujuan mengendalikan mutu produk yang dihasilkan agar sesuai dengan standar yang ditentukan. Pengendalian mutu dilakukan mulai bahan baku, saat proses berlangsung, dan juga pada hasil atau produk.

Pengendalian rutin dilakukan untuk menjaga agar kualitas dari bahan baku dan produk yang dihasilkan sesuai dengan spesifikasi yang diinginkan. Dengan pemeriksaan secara rutin juga dapat diketahui apakah proses berjalan normal atau menyimpang. Jika diketahui analisa produk tidak sesuai dengan yang diharapkan maka dengan mudah dapat diketahui atau diatasi.

Laboratorium berada di bawah bidang teknik dan perekayasaan yang mempunyai tugas pokok antara lain :

a. Sebagai pengontrol kualitas bahan baku dan pengontrol kualitas produk b. Sebagai pengontrol terhadap proses produksi

c. Sebagai pengontrol terhadap mutu air proses, dan lain-lain yang berkaitan langsung dengan proses produksi

Laboratorium melaksanakan kerja 24 jam sehari dalam kelompok kerja shift dan non-shift.

1. Kelompok shift

Kelompok ini melaksanakan tugas pemantauan dan analisa–analisa rutin terhadap proses produksi. Dalam melaksanakan tugasnya, kelompok ini menggunakan sistem bergilir, yaitu sistem kerja shift selama 24 jam dengan dibagi menjadi 3 shift. Masing–masing shift bekerja selama 8 jam.

Bab IV Unit Pendukung Proses dan Laboratorium

61 2. Kelompok non-shift

Kelompok ini mempunyai tugas melakukan analisa khusus yaitu analisa yang sifatnya tidak rutin dan menyediakan reagen kimia yang diperlukan di laboratorium. Dalam rangka membantu kelancaran pekerjaan kelompok shift, kelompok ini melaksanakan tugasnya di laboratorium utama dengan tugas antara lain :

a. Menyediakan reagent kimia untuk analisa laboratorium b. Melakukan analisa bahan pembuangan penyebab polusi

c. Melakukan penelitian atau percobaan untuk membantu kelancaran produksi

Dalam menjalankan tugasnya, bagian laboratorium dibagi menjadi : 1. Laboratorium fisik

2. Laboratorium analitik

3. Laboratorium penelitian dan pengembangan

4.2.1. Laboratorium Fisik

Bagian ini bertugas mengadakan pemeriksaan atau pengamatan terhadap sifat – sifat bahan baku dan produk. Pengamatan yang dilakukan antara lain :

a. Densitas b. Viskositas

4.2.2. Laboratorium Analisa

Bagian ini bertugas mengadakan pemeriksaan terhadap sifat – sifat kimia bahan baku dan produk. Analisa yang dilakukan antara lain :

a. Analisa kemurnian bahan baku dan produk utama b. Analisa kualitas kadar air bahan baku

c. Analisa kadar HCl pada poduk

d. Analisa kandungan BFW (Boiler Feed Water)

Bab IV Unit Pendukung Proses dan Laboratorium

62 4.2.3. Laboratorium Penelitian dan Pengembangan

Bagian ini bertujuan untuk mengadakan penelitian, misalnya :

Diversifikasi produk

Perlindungan terhadap lingkungan

Disamping mengadakan penelitian rutin, laboratorium ini juga mengadakan penelitian yang sifatnya tidak rutin, misalnya penelitian terhadap produk di unit tertentu yang tidak biasanya dilakukan penelitian guna mendapatkan alternatif lain terhadap penggunaan bahan baku.

4.2.4. Prosedur Analisa Bahan Baku dan Produk 4.2.4.1. Densitas

Alat : Hidrometer

Cara pengujian :

a. Menuang sampel ke dalam gelas ukur 1 liter (mengusahakan tidak terbentuk gelembung).

b. Memasukkan termometer ke dalam gelas ukur.

c. Memasukkan hidrometer yang telah dipilih sesuai dengan sampel.

d. Memasukkan hidrometer terapung pada sampel sampai konstan lalu membaca skala pada hidrometer tersebut.

e. Mengkonversi menggunakan tabel yang tersedia.

4.2.4.2. Kemurnian Bahan Baku dan Produk Utama Alat : Gas Chromatography

Metode analisa kemurnia bahan baku dan produk utama menggunaka gas chromatograhpy. Analisa ini untuk menentukan kemurnian yang harus diperoleh yaitu: 99,8% sesuai dengan spesifikasi bahan baku dan produk yang telah ditentukan.

4.2.4.3. Analisa Kadar Air Bahan Baku Alat : Metode Karl Fischer

Dalam analisa ini metode yang digunakan dalah karl fischer. Karl fischer adalah suatu instrumen atau alat yang bisa digunakan untuk menentukan kadar air yang terkandung di dalam EDC.

Bab IV Unit Pendukung Proses dan Laboratorium

63 4.2.4.4. Analisa Kadar HCl Pada Produk Utama

Alat : Metode Titrimetri Cara pengujian :

a. Produk VCM diekstraksi menggunakan Water Demineralized (WD).

b. Air yang mnyerap HCl dipisahkan kemudian dititrasi menggunakan NaOH.

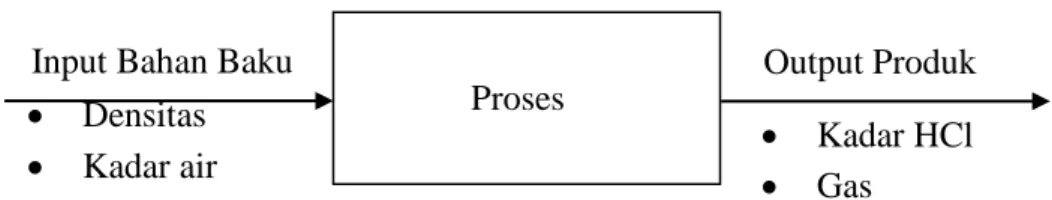

Gambar 4.2 Analisa pada Laboratorium

4.2.5. Analisa Air

Air yang dianalisis antara lain:

1. Air Boiler Feed Water (BFW) 2. Air konsumsi umum dan sanitasi

Parameter yang diuji antara lain warna, pH, kandungan klorin, tingkat kekeruhan, total kesadahan, jumlah padatan, total alkalinitas, sulfat, silika, dan konduktivitas air.

Alat-alat yang digunakan dalam laboratorium analisa air ini antara lain:

1. pH meter, digunakan untuk mengetahui tingkat keasaman/kebasaan air.

2. Spektrofotometer, digunakan untuk mengetahui konsentrasi suatu senyawa terlarut dalam air.

3. Peralatan titrasi, untuk mengetahui jumlah kandungan klorida, kesadahan dan alkalinitas.

4. Conductivity meter, untuk mengetahui konduktivitas suatu zat yang terlarut dalam air.

Sebagai tambahan untuk BFW dilakukan analisa :

Input Bahan Baku Output Produk

Densitas

Kadar air Kadar HCl

Gas

Chromatogra phy

Proses

Bab IV Unit Pendukung Proses dan Laboratorium

64 1. pH meter, digunakan untuk mengetahui tingkat keasaman/kebasaan air 2. Spectroscopy, digunakan untuk mengetahui kadar silika, sulfat,

hidrazin, turbiditas, kadar fosfat, dan kadar sulfat dalam BFW.

3. Gas chromatography mass spectrometry (GCMS), digunakan untuk menganalisa kandungan senyawa yang terbentuk dalam gas atau cairan.

Air demineralisasi yang dihasilkan unit demineralisasi juga diuji oleh laboratorium ini. Parameter yang diuji antara lain pH, konduktivitas dan kandungan silikat (SiO2), kandungan Mg2+, Ca2+ .

4.3. Unit Pengolahan Limbah

Limbah yang dihasilkan dari pabrik vinyl chloride monomer dapat diklasifikasi :

1. Bahan buangan cair 2. Bahan buangan padatan 3. Bahan buangan gas

Pengolahan limbah ini didasarkan pada jenis buangannya.

1. Pengolahan buangan cair

Air buangan dari pabrik vinyl chloride monomer ini berupa : a. Unit Pengolahan Air Buangan

Air buangan sanitasi yang berasal dari seluruh toilet di kawasan pabrik dikumpulkan dan diolah dalam unit stabilisasi dengan menggunakan lumpur aktif, aerasi dan desinfektan Calsium Hypoclorite.

b. Air Berminyak dari Mesin Proses

Air berminyak berasal dari buangan pelumas pada pompa dan alat lain. Pemisahan dilakukan berdasarkan perbedaan berat jenisnya.

Minyak dibagian atas dialirkan ke penampungan minyak dan pengolahannya dengan pembakaran di dalam tungku pembakar, sedangkan air di bagian bawah dialirkan ke penampungan akhir, kemudian dibuang.

Bab IV Unit Pendukung Proses dan Laboratorium

65 2. Pengolahan bahan buangan padatan

Limbah padat yang dihasilkan berasal dari limbah domestik dan unit pengolahan limbah. Limbah domestik berupa sampah-sampah dari keperluan sehari-hari seperti kertas dan plastik, sampah tersebut ditampung di dalam bak penampungan dan selanjutnya dikirim ke Tempat Pembuangan Akhir (TPA). Limbah yang berasal dari unit pengolahan limbah ditimbun di dalam tanah yang dindingnya dilapisi dengan clay (tanah liat) agar bila limbah yang dipendam termasuk berbahaya tidak menyebar ke lingkungan sekitarnya.

3. Pengolahan Hasil Bawah Menara Distilasi

Hasil bawah MD merupakan campuran air dengan sedikit EDC. Hasil bawah MD tersebut di tampung di BU-04 selama setahun lalu diolah di PT. Prasadha Pamunah Limbah Industri untuk diolah.

4.4. Keselamatan dan Kesehatan Kerja

Pedoman keselamatan kerja dibuat untuk memberikan informasi yang lengkap tentang tata tertib dalam bekerja yang baik dan benar, agar kesehatan dan keselamatan pekerja selama melakukan tugasnya terjamin sesuai dengan peraturan yang telah ditetapkan oleh pihak pabrik yang bekerja sama dengan departemen tenaga kerja.

Bahan-bahan yang digunakan dalam pabrik cukup berbahaya, oleh karena itu diperlukan disiplin kerja yang baik. Kesalahan akan dapat mengakibatkan kecelakaan bagi manusia dan peralatan pabrik, untuk itu setiap karyawan pabrik diberikan alat pelindung diri. Alat pelindung diri bukan merupakan alat untuk menghilangkan bahaya di tempat kerja, tetapi hanya merupakan usaha untuk mencegah dan mengurangi kontak antara bahaya dan tenaga kerja sesuai dengan standar yang diizinkan.

Keamanan kerja berkaitan erat dengan aktifitas suatu industri, sehingga perlu dipikirkan suatu sistem keamanan yang memadai, karena menyangkut keselamatan manusia, bahan baku, produk dan peralatan pabrik.