commit to user

iTUGAS AKHIR

PRARANCANGAN PABRIK SABUN PADAT DARI

REFINED BLEACHED AND DEODORIZED PALM STEARIN

(RBDPS) DAN SODIUM HIDROKSIDA (NaOH)

KAPASITAS 60.000 TON/TAHUN

Disusun Oleh:

Dimas Prasthya Witana I 0507003

Alfian Fathony I 0507019

JURUSAN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

SURAKARTA

2012

commit to user

iicommit to user

iiiKATA PENGANTAR

Segala puji syukur kehadirat Allah SWT, hanya karena rahmat dan ridho-Nya, penulis akhirnya dapat menyelesaikan laporan tugas akhir dengan judul

dari Refined Bleached and Deodorized Palm Stearin (RBDPS) dan Sodium Hidroksid

Dalam penyusunan tugas akhir penulis memperoleh banyak bantuan baik berupa dukungan moral maupun spiritual dari berbagai pihak. Oleh karena itu, penulis mengucapkan terima kasih kepada:

1. Kedua orang tua dan keluarga atas dukungan doa, materi dan semangat yang senantiasa diberikan tanpa kenal lelah.

2. Ibu Dwi Ardiana, S.T., M.T. selaku Dosen Pembimbing I dan Ibu Ir. Endang Mastuti selaku Dosen Pembimbing II atas bimbingan dan bantuannya dalam penulisan tugas akhir.

3. Bapak Dr. Margono dan Bapak Ir. Paryanto, M.S. selaku dosen penguji atas saran dan masukannya terhadap laporan ini.

4. Teman-teman mahasiswa teknik kimia FT UNS angkatan 2007, kakak-kakak alumni dan adik-adik tingkat atas bantuan saran dan share ilmunya. Penulis menyadari bahwa laporan tugas akhir ini belum sempurna. Oleh karena itu, penulis membuka diri terhadap segala saran dan kritik yang membangun. Semoga laporan tugas akhir ini dapat bermanfaat bagi penulis dan pembaca sekalian.

Surakarta, 26 Januari 2012

commit to user

ivDAFTAR ISI

Halaman Judul ... i

Lembar Pengesahan ... ii

Kata Pengantar ... iii

Daftar Isi ... iv

Daftar Tabel ... x

Daftar Gambar ... xii

Intisari ... xiii

BAB I PENDAHULUAN 1.1 Latar Belakang Pendirian Pabrik ... 1

1.2 Kapasitas Perancangan ... 3

1.2.1 Kebutuhan Sabun Mandi ... 3

1.2.2 Kapasitas Pabrik yang Telah Berproduksi ... 5

1.2.3 Ketersediaan Bahan Baku ... 5

1.3 Pemilihan Lokasi Pabrik ... 6

1.4 Tinjauan Pustaka ... 9

1.4.1 Macam-macam Proses ... 9

1.4.2 Kegunaan Produk ... 12

1.4.3 Sifat Fisik dan Kimia Bahan Baku dan Produk ... 13

1.4.3.1 Bahan Baku ... 13

1.4.3.2 Produk ... 15

1.4.3.2 Bahan Pembantu ... 17

commit to user

vBAB II DESKRIPSI PROSES

2.1 Spesifikasi Bahan Baku dan Produk ... 24

2.1.1 Spesifikasi Bahan Baku ... 24

2.1.2 Spesifikasi Produk ... 24

2.1.3 Spesifikasi Bahan Pembantu ... 25

2.2 Konsep Proses ... 27 2.2.1 Dasar Reaksi ... 27 2.2.2 Kondisi Reaksi ... 27 2.2.3 Mekanisme Reaksi ... 29 2.2.4 Tinjauan Termodinamika ... 30 2.2.5 Tinjauan Kinetika ... 33

2.3 Diagram Alir Proses dan Tahapan Proses ... 34

2.3.1 Diagram Alir Proses ... 34

2.3.2 Tahapan Proses ... 35

2.4 Neraca Massa dan Neraca Panas ... 41

2.4.1 Neraca Massa ... 41

2.4.2 Neraca Panas ... 48

2.5 Lay Out Pabrik dan Peralatan Proses ... 55

2.5.1 Lay Out Pabrik ... 55

commit to user

vi BAB III SPESIFIKASI ALAT PROSES3.1 Mixer 01 ... 60 3.2 Mixer 02 ... 61 3.3 Mixer 03 ... 62 3.4 Mixer 04 ... 63 3.5 Melter 01 ... 64 3.6 Melter 02 ... 65 3.7 Reaktor ... 66 3.8 Dekanter ... 67 3.9 Spray Dryer ... 68

3.10 Bar Soap Finishing Machine ... 69

3.11 Gudang 01 ... 69 3.12 Gudang 02 ... 70 3.13 Gudang 03 ... 70 3.14 Hopper 01... 71 3.15 Hopper 02... 71 3.16 Hopper 03... 72 3.17 Hopper 04... 72 3.18 Hopper 05... 73 3.19 Silo 01... 73 3.20 Silo 02... 74 3.21 Tangki ... 74 3.22 Belt Conveyor 01 ... 75 3.23 Belt Conveyor 02 ... 76 3.24 Belt Conveyor 03 ... 76

commit to user

vii 3.25 Belt Conveyor 04 ... 77 3.26 Belt Conveyor 05 ... 77 3.27 Blower ... 78 3.28 Siklon ... 78 3.29 Heat Exchanger ... 79 3.30 Pompa 01 ... 80 3.31 Pompa 02 ... 80 3.32 Pompa 03 ... 80 3.33 Pompa 04 ... 81 3.34 Pompa 05 ... 81 3.35 Pompa 06 ... 82 3.36 Pompa 07 ... 82 3.37 Pompa 08 ... 83 3.38 Pompa 09 ... 83BAB IV UNIT PENDUKUNG PROSES DAN LABORATORIUM 4.1 Unit Pendukung Proses ... 84

4.1.1 Unit Pengadaan Air ... 85

4.1.1.1 Air Proses ... 85

4.1.1.2 Air Umpan Boiler ... 86

4.1.1.3 Air Konsumsi Umum dan Sanitasi ... 89

4.1.2 Unit Pengadaan Steam ... 93

4.1.3 Unit Pengadaan Udara Tekan ... 95

4.1.4 Unit Pengadaan Listrik ... 96

commit to user

viii4.1.3.2 Listrik untuk Penerangan ... 98

4.1.3.3 Listrik untuk AC ... 100

4.1.3.4 Listrik untuk Laboratorium dan Instrumentasi ... 101

4.1.5 Unit Pengadaan Bahan Bakar ... 102

4.2 Laboratorium ... 103

4.2.1 Laboratorium Fisik ... 105

4.2.2 Laboratorium Analitik ... 105

4.2.3 Laboratorium Penelitian dan Pengembangan ... 106

4.3 Unit Pengolahan Limbah ... 107

4.4 Keselamatan dan Kesehatan Kerja ... 108

4.4.1 Jenis-jenis Alat Pelindung Diri ... 108

BAB V MANAJEMEN PERUSAHAAN 5.1 Bentuk Perusahaan ... 111

5.2 Struktur Organisasi ... 113

5.3 Tugas dan Wewenang ... 116

5.3.1 Pemegang Saham ... 116

5.3.2 Dewan Komisaris ... 116

5.3.3 Dewan Direksi ... 117

5.3.4 Staf Ahli ... 118

5.3.5 Penelitian dan Pengembangan (Litbang) ... 119

5.3.6 Kepala Bagian ... 119

5.4 Pembagian Jam Kerja Karyawan ... 123

5.4.1 Karyawan Non Shift ... 123

5.4.2 Karyawan Shift ... 123

commit to user

ix5.6 Penggolongan Jabatan, Jumlah Karyawan dan Gaji ... 126

5.7 Kesejahteraan Sosial Karyawan ... 129

5.8 Manajemen Perusahaan ... 130

5.8.1 Perencanaan Produksi ... 131

5.8.2 Pengendalian Produksi ... 132

BAB VI ANALISIS EKONOMI 6.1 Penaksiran Harga Peralatan ... 135

6.2 Dasar Perhitungan ... 138

6.3 Penentuan Total Capital Investment (TCI) ... 138

6.4 Hasil Perhitungan ... 140

6.4.1 Fixed Capital Investment (FCI) ... 140

6.4.2 Working Capital Investment (FCI) ... 141

6.4.3 Total Capital Investment (FCI) ... 141

6.4.4 Direct Manufacturing Cost (DMC) ... 142

6.4.5 Indirect Manufacturing Cost (IMC) ... 142

6.4.6 Fixed Manufacturing Cost (FMC) ... 143

6.4.7 Total Manufacturing Cost (TMC) ... 143

6.4.8 General Expense (GE) ... 143

6.4.9 Total Production Cost (TPC) ... 144

6.4.10 Analisa Kelayakan ... 144

Daftar Pustaka ... xiv Lampiran

commit to user

xDAFTAR TABEL

Tabel 1.1 Data Kebutuhan Sabun Indonesia Berdasarkan Ekspor dan Impor . 4

Tabel 1.2 Beberapa Produsen Sabun Mandi Dunia ... 5

Tabel 2.1 F dan GF Masing-masing Komponen. ... 30

Tabel 2.2 Neraca Massa pada Mixer 01 ... 41

Tabel 2.3 Neraca Massa pada Melter 01 ... 42

Tabel 2.4 Neraca Massa pada Reaktor ... 42

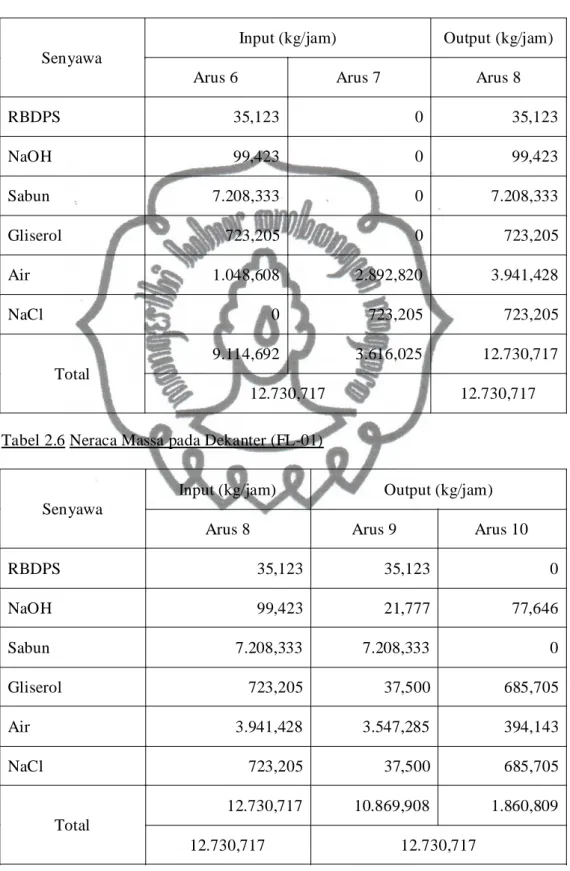

Tabel 2.5 Neraca Massa pada Mixer-02 ... 43

Tabel 2.6 Neraca Massa pada Dekanter ... 43

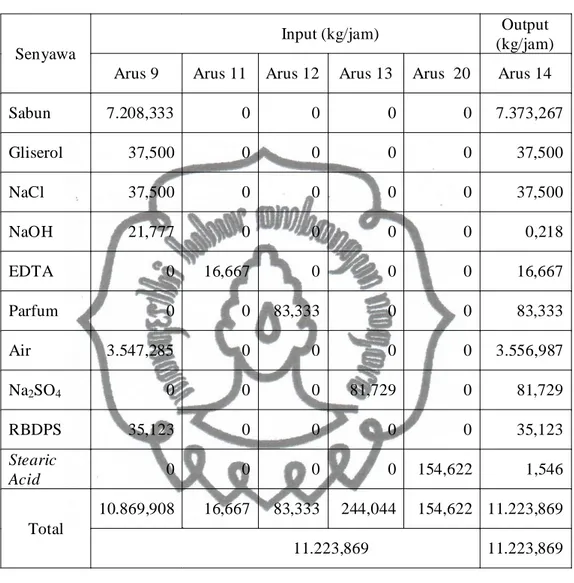

Tabel 2.7 Neraca Massa pada Mixer-03 ... 44

Tabel 2.8 Neraca Massa pada Mixer-05 ... 44

Tabel 2.9 Neraca Massa pada Spray Dryer ... 45

Tabel 2.10 Neraca Massa Total ... 46

Tabel 2.11 Neraca Panas pada Mixer-01 ... 48

Tabel 2.12 Neraca Panas pada Melter ... 48

Tabel 2.13 Neraca Panas pada Reaktor ... 49

Tabel 2.14 Neraca Panas pada Mixer-05 ... 49

Tabel 2.15 Neraca Panas pada Mixer-02 ... 50

Tabel 2.16 Neraca Panas pada Dekanter ... 50

Tabel 2.17 Neraca Panas pada Mixer-03 ... 51

Tabel 2.18 Neraca Panas pada Spray Dryer ... 52

commit to user

xiTabel 4.1 Kebutuhan Air Proses... 85

Tabel 4.2 Kebutuhan Air Umpan Boiler ... 86

Tabel 4.3 Kebutuhan Air Konsumsi Umum dan Sanitasi ... 90

Tabel 4.4 Kebutuhan Total Air Sungai ... 90

Tabel 4.5 Kebutuhan Steam... 93

Tabel 4.6 Kebutuhan Listrik untuk Keperluan Proses ... 97

Tabel 4.7 Kebutuhan Listrik untuk Keperluan Utilitas ... 98

Tabel 4.8 Jumlah Lumen Berdasarkan Luas Bangunan ... 99

Tabel 4.9 Kebutuhan Listrik Pabrik ... 101

Tabel 4.10 Kebutuhan Bahan Bakar Solar ... 103

Tabel 5.1 Jadwal Pembagian Kelompok Shift ... 124

Tabel 5.2 Penggolongan Jabatan, Jumlah Karyawan, dan Gaji ... 126

Tabel 6.1 Indeks Harga Alat ... 136

Tabel 6.2 Fixed Capital Invesment... 140

Tabel 6.3 Working Capital Invesment ... 141

Tabel 6.4 Direct Manufacturing Cost ... 142

Tabel 6.5 Indirect Manufacturing Cost ... 142

Tabel 6.6 Fixed Manufacturing Cost ... 143

Tabel 6.7 General Expense ... 143

commit to user

xiiDAFTAR GAMBAR

Gambar 1.1 Diagram proses CPO menjadi ROL dan RBDPS ... 2

Gambar 1.2 Grafik Kebutuhan Ekspor Sabun Mandi Indonesia ... 4

Gambar 1.3 Peta Lokasi Pabrik ... 9

Gambar 1.4 Diagram Alir Blok Saponifikasi Trigliserida ... 22

Gambar 2.1 Diagram Alir Proses ... 36

Gambar 2.2 Diagram Alir Kualitatif ... 37

Gambar 2.3 Diagram Alir Kuantitatif ... 38

Gambar 2.4 Layout Pabrik ... 57

Gambar 2.5 Layout Peralatan Proses ... 59

Gambar 4.1 Skema Pengolahan Air dari PT Petrokimia Gresik ... 92

Gambar 4.2 Skema Analisa Laboratorium ... 102

Gambar 5.1 Struktur Organisasi Pabrik Sabun ... 115

Gambar 6.1 Chemical Engineering Cost Index ... 137

commit to user

xiii INTISARIDimas Prasthya Witana dan Alfian Fathony, 2012, Prarancangan Pabrik Sabun Padat dari RBDPS dan NaOH Kapasitas 60.000 Ton/Tahun, Jurusan Teknik Kimia, Fakultas Teknik, Universitas Sebelas Maret, Surakarta

Sabun mandi merupakan salah satu kebutuhan manusia saat ini. Kegunaan sabun mandi adalah membersihkan kulit dari kotoran dan mencegah penyakit. Sabun mandi menjadi produk kimia yang sangat penting di dunia maupun di Indonesia, hal ini tentu sangat menguntungkan bagi negara-negara yang memiliki sumber daya alam untuk bahan baku sabun seperti Indonesia. Untuk memenuhi kebutuhan ekspor, maka dirancang pabrik sabun dengan kapasitas 60.000 ton/tahun dengan bahan baku RBDPS dan NaOH. Dengan memperhatikan beberapa faktor, seperti aspek penyediaan bahan baku, transportasi, tenaga kerja, pemasaran, serta utilitas, maka lokasi pabrik yang cukup strategis adalah di Kawasan Industri Gresik, Jawa Timur.

Peralatan proses yang ada antara lain mixer, melter, reaktor, dekanter, spray dryer, heat exchanger, valve, dan pompa. Sabun dihasilkan dari reaksi saponifikasi antara trigliserida (RBDPS) dan NaOH dalam reaktor alir tnagki berpengaduk pada kondisi isotermal non adiabatik pada suhu 90 ºC dan tekanan 1 atm dengan konversi sabun yang diperoleh sebesar 99,5%. Konversi hasil samping berupa gliserol yang dijual ke pabrik pengolah gliserol. Untuk menjaga reaksi isotermal, diperlukan media pemanas steam. Untuk memurnikan sabun digunakan dekanter, dan untuk mendapat sabun sesuai spesifikasi yang diinginkan ditambahkan zat aditif pada mixer.

Utilitas terdiri dari unit penyediaan air untuk kebutuhan proses maupun keperluan umum, penyediaan steam, tenaga listrik, penyediaan udara tekan, penyediaan bahan bakar, dan unit pengolahan limbah. Terdapat tiga laboratorium, yaitu laboratorium fisik, laboratorium analitik, dan laboratorium penelitian dan pengembangan, untuk menjaga kualitas bahan baku dan produk.

Perusahaan berbentuk Perseroan Terbatas (PT) dengan struktur organisasi line and staff. Sistem kerja karyawan berdasarkan pembagian jam kerja yang terdiri dari karyawan shift dan non shift.

Hasil analisis ekonomi terhadap prarancangan pabrik sabun diperoleh modal tetap sebesar Rp 65.235.939.176 dan modal kerjanya sebesar Rp. 316.004.262.458. Biaya produksi total per tahun sebesar Rp 1.246.797.326.685. Hasil analisis kelayakan menunjukkan ROI sebelum pajak 97,01% dan setelah pajak 72,76%, POT sebelum pajak 0,93 tahun dan setelah pajak 1,21 tahun, BEP 52,66%, SDP 46,96% dan DCF sebesar 29,52%. Berdasarkan analisis ekonomi dapat disimpulkan bahwa pendirian pabrik sabun dengan kapasitas 60.000 ton/tahun layak dipertimbangkan untuk direalisasikan pembangunannya.

commit to user

BAB I

PENDAHULUAN

1.1 Latar Belakang Pendirian Pabrik

Indonesia sebagai negara berkembang, salah satu usaha jangka panjang yang dilakukan demi menciptakan struktur ekonomi yang lebih kokoh dan seimbang, yaitu dengan menitik-beratkan pada kemajuan bidang industri, terutama industri kimia. Dunia industri dituntut untuk dapat lebih meningkatkan teknologinya, baik dengan penemuan-penemuan baru maupun pengembangan teknologi yang sudah ada dan didukung oleh sektor-sektor lain yang tangguh. Dengan sumber daya alam yang melimpah, mendukung era industrialisasi untuk produksi berbagai kebutuhan hidup yang diperlukan masyarakat Indonesia.

Sabun mandi merupakan salah satu kebutuhan manusia saat ini. Kegunaan sabun mandi adalah membersihkan kulit dari kotoran dan mencegah penyakit. Sabun mandi menjadi produk kimia yang sangat penting di dunia maupun di Indonesia, hal ini tentu sangat menguntungkan bagi negara-negara yang memiliki sumber daya alam untuk bahan baku sabun seperti Indonesia. Salah satu cara pembuatan sabun mandi adalah proses saponifikasi minyak kelapa sawit dengan NaOH. Indonesia merupakan salah satu negara penghasil minyak sawit terbesar di dunia, yang merupakan bahan baku utama pembuatan sabun, sehingga pendirian pabrik pembuat sabun di Indonesia mempunyai prospek yang sangat menguntungkan.

commit to user

Minyak sawit dapat dipergunakan dalam industri melalui proses refinery dan proses Fraksinasi. Proses refinery adalah proses pemurnian minyak nabati secara fisika untuk menghilangkan pengotor yang larut dan yang tidak larut dalam minyak nabati dengan tahapan proses pre-heating, degumming, bleaching dan deodorizing menghasilkan produk RBDPO (Refined Bleached and Deodorized Palm Oil).

Proses fraksinasi adalah metode fisik dengan menggunakan sifat kristalisasi dari trigliserida untuk pemisahan campuran menjadi leleh rendah fraksi cair dan lebur tinggi fraksi cair. Dua komponen yang dihasilkan dari fraksinasi minyak kelapa sawit adalah minyak goreng atau ROL (olein/minyak cair) dan stearin sawit atau RBDPS (Refined Bleached and Deodorized Palm Stearin).

RBDPS akan digunakan sebagai bahan baku dalam pra-rancangan pabrik pembuatan sabun mandi ini. Bahan ini sudah murni, sehingga tidak perlu melakukan proses pemurnian. Diagram proses refinery CPO dapat dilihat pada gambar 1.1 berikut. (Laporan Pegawai Trainee PT.Wilmar, 2009)

commit to user

Keterangan:CPO : Crude Palm Oil

RBDPO : Refined Bleached and Deodorized Palm Oil ROL : Refined Olein

RBDPS : Refined Bleached and Deodorized Palm Stearin

Kebutuhan sabun terus meningkat dari tahun ke tahun seiring dengan laju pertumbuhan penduduk dunia. Maka perlu bagi pemerintah maupun swasta agar mendirikan atau menambah kapasitas pabrik sabun mandi sehingga dapat memenuhi kebutuhan dalam negeri dan kebutuhan ekspor.

1.2 Kapasitas Perancangan Pabrik

Dalam penentuan kapasitas pabrik yang menguntungkan, digunakan beberapa pertimbangan, yaitu proyeksi kebutuhan sabun mandi dalam dan luar negeri, kapasitas minimal dan maksimal pabrik sabun yang ada di dunia, serta ketersediaan bahan baku.

1.2.1 Kebutuhan Sabun Mandi

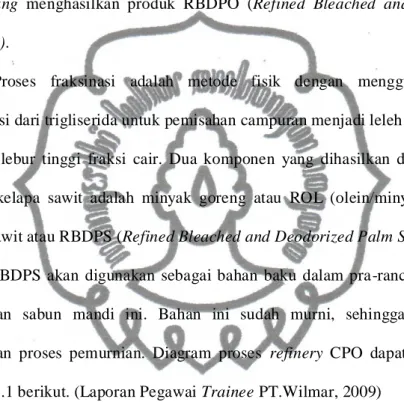

Dari Tabel 1.1, terlihat bahwa ekspor sabun mandi Indonesia semakin meningkat tiap tahunnya, hal ini menunjukkan kebutuhan sabun nasional telah terpenuhi, sedangkan permintaan luar negeri semakin meningkat.

commit to user

Tabel 1.1 Data Kebutuhan Sabun Indonesia Berdasarkan Ekspor dan Impor

Tahun Ekspor (ton) Impor (ton)

2006 160.807 6.753 2007 165.818 4.405 2008 196.118 4.381 2009 208.034 3.216 2010 210.033 2.586 (BPS, 2011)

Gambar 1.2 Grafik Kebutuhan Ekspor Sabun Mandi Indonesia

Dari grafik pada Gambar 1.2, apabila pabrik ingin didirikan tahun 2014, pada saat itu kebutuhan ekspor diperkirakan sebesar 272.562.8 ton.

y = 14066.80x - 28057972.40 0 50000 100000 150000 200000 250000 300000 2004 2006 2008 2010 2012 2014 2016 Ke bu tu ha n Ek sp or (t on ) Tahun

commit to user

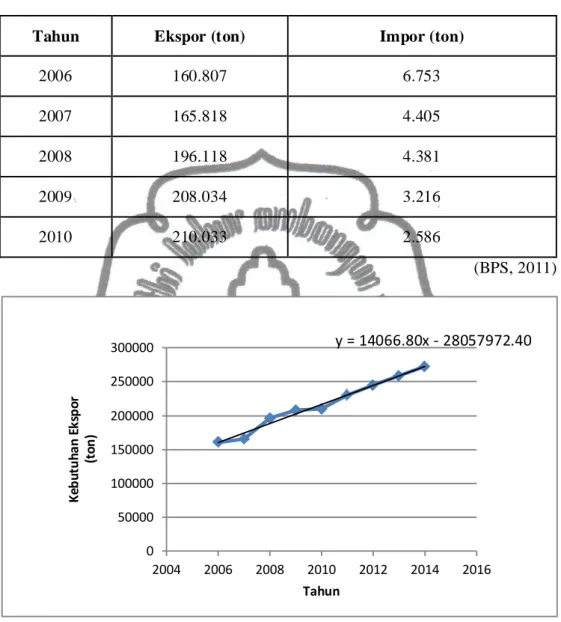

1.2.2 Kapasitas Pabrik yang Telah BerproduksiKapasitas pabrik yang akan didirikan sebaiknya diatas kapasitas minim um pabrik atau minimal sama dengan pabrik yang telah berjalan. Di dunia ini ada banyak pabrik sabun, jumlahnya mencapai ratusan pabrik. Beberapa produsen sabun dengan kapasitas maksimal dan minimal dapat dilihat pada Tabel 1.2. Tabel 1.2 Beberapa Produsen Sabun Mandi Dunia

Nama Perusahaan Lokasi Kapasitas

Misr Oil and Soap Co. PT Unilever Indonesia

Sociedade Nacional de Saboes Lda Quimigal

Alexandria Oil and Soap Co.

Mansoura, Mesir Cikarang, Indonesia Lisbon, Portugal Lisbon, Portugal Kafr El-Sheikh, Mesir

1.356.000 ton/tahun 53.000 ton/tahun 50.000 ton/tahun 20.000 ton/tahun 18.000 ton/tahun (www.greenstone.org)

1.2.3 Ketersediaan Bahan Baku

Bahan baku utama pembuatan sabun mandi padat adalah RBDPS dan NaOH. RBDPS dapat diperoleh dari PT Wilmar Nabati Indonesia dengan kapasitas 500.000 ton/tahun. Sedangkan NaOH dapat diperoleh dari PT Aneka Kimia Inti yang berlokasi di Surabaya.

Berdasarkan pertimbangan pemenuhan pasar persaingan ekspor sabun mandi yang terus meningkat, ketersediaan bahan baku, dan kapasitas maksimal-minimal pabrik yang sudah berdiri. Ditetapkan rancangan kapasitas pabrik sabun mandi padat yang akan didirikan pada tahun 2014 sebesar 60.000 ton/tahun, diperkirakan pada tahun 2014 kebutuhan ekspor sabun mandi mencapai 272.562,8

commit to user

ton, sedangkan pada tahun 2010 ekspor sebesar 210.033 ton. Jadi kapasitas 60.000 ton/tahun diharapkan dapat menutupi kekurangan tersebut.

1.3 Pemilihan Lokasi Pabrik

Lokasi suatu pabrik akan mempengaruhi kedudukan pabrik dalam persaingan dan penentuan kelangsungan produksi. Penentuan lokasi pabrik yang tepat dan ekonomis dipengaruhi oleh beberapa faktor, antara lain: sumber bahan baku, pemasaran, penyediaan air dan energi, jenis transportasi, ketersediaan tenaga kerja, kondisi masyarakat, karakteristik lokasi, dan kebijakan pemerintah.

Dengan mempertimbangkan hal tersebut di atas, maka lokasi pabrik direncanakan didirikan di daerah Kawasan Industri Gresik, Jawa Timur. Pertimbangan dipilihnya lokasi tersebut adalah sebagai berikut:

1. Sumber bahan baku

Bahan baku utama sabun adalah RBDPS yang dapat diperoleh dari PT Wilmar Nabati Indonesia yang berada di Kabupaten Gresik, Jawa Timur dengan kapasitas produksi RBDPS PT Wilmar sebesar 500.000 ton/tahun. Sedangkan NaOH dapat diperoleh dari PT Aneka Kimia Inti yang berlokasi di Surabaya.

2. Area pemasaran

Prioritas utama pemasaran produk utama yaitu sabun mandi ini akan di ekspor ke luar negeri. Pemilihan lokasi yang dekat dengan pelabuhan yang berada di Gresik akan memudahkan pengiriman produk antar pulau dan antar negara.

commit to user

Prioritas pemasaran produk samping dari pabrik ini yaitu gliserol adalah industri yang berada di daerah Jawa Timur, Jawa Tengah, Jakarta, Jawa Barat, dan Banten untuk industri yang menggunakan gliserol sebagai bahan baku maupun bahan penolong, seperti pada industri kosmetik dan rokok. Direncanakan ekspor sabun mandi ke negara Malaysia dan negara-negara afrika seperti Tanzania, Mozambik, dan Senegal yang membutuhkan banyak pasokan sabun dari Indonesia.

3. Penyediaan air dan energi

Kebutuhan air untuk konsumsi, sanitasi pekerja, proses produksi serta air umpan boiler diperoleh dari sumber air sungai yang berasal dari PT Petrokimia Gresik. Sedangkan kebutuhan listrik pabrik sebagian dipenuhi oleh PLN, dan untuk jaminan kelancaran penyediaan tenaga listrik bagi kelangsungan produksi menggunakan generator. Kebutuhan bahan bakar yakni IDO (Industrial Diesel Oil) yang digunakan untuk generator diperoleh dari Pertamina.

4. Jenis dan sarana transportasi

Gresik merupakan daerah yang sangat strategis dalam hal transportasi karena dekat dengan Surabaya yang merupakan pusat pemerintahan Provinsi Jawa Timur. Di samping itu juga berdekatan dengan pelabuhan laut dan bandar udara, serta sarana transportasi darat yang terhubung dengan baik ke berbagai daerah di Jawa Timur.

commit to user

5. Kebutuhan tenaga kerjaKebutuhan tenaga kerja sangat mudah tercukupi karena di Indonesia, khusunya daerah Jawa Timur, memiliki tenaga kerja yang cukup banyak, baik tenaga ahli, menengah, maupun pekerja kasar.

6. Kebijaksanaan pemerintah

Gresik dirancang sebagai kawasan industri provinsi Jawa Timur oleh Pemda Tk. 1 Jawa Timur. Oleh karena itu, pemerintah daerah tentu akan banyak memberikan kemudahan bagi industri baru yang akan didirikan di wilayahnya, terutama dalam hal pemberian izin pendirian dan pengoperasian pabrik baru.

7. Keadaan masyarakat

Gresik merupakan kawasan industri, sehingga masyarakatnya telah terbiasa untuk menerima kehadiran suatu pabrik di daerahnya. Disamping itu masyarakat juga dapat mengambil keuntungan dari pendirian pabrik baru.

8. Karakteristik lokasi

Di kawasan industri Gresik telah disediakan tanah yang relatif luas sehingga memungkinkan adanya perluasan pabrik di masa mendatang. Peta lokasi pabrik dapat ditunjukkan pada Gambar 1.3. berikut

commit to user

Gambar 1.3 Peta Lokasi Pabrik 1.4 Tinjauan Pustaka1.4.1 Macam-macam Proses Pembuatan Sabun

Ada beberapa macam proses pembuatan sabun, yaitu: A. Proses Saponifikasi Trigliserida

Proses ini merupakan proses yang paling tua diantara proses-proses yang ada, karena bahan baku untuk proses ini sangat mudah diperoleh. Dahulu digunakan lemak hewan dan sekarang telah digunakan pula minyak nabati. Pada saat ini, telah digunakan proses saponifikasi trigliserida sistem kontinyu sebagai ganti proses saponifikasi trigliserida sistem batch. Reaksi yang terjadi pada proses ini adalah:

CH2COOR1 CH2- OH

CHCOOR2 - OH

CH2COOR3 CH2-OH

commit to user

Proses saponifikasi trigliserida ini adalah mereaksikan trigliserida dengan basa alkali (NaOH, KOH atau NH4OH) pada kondisi operasi suhu 90 o

C dan tekanan 1 atm untuk membentuk sabun dengan produk samping yaitu gliserol. Proses saponifikasi trigliserida berhasil mengkonversi trigliserida menjadi sabun sebesar 99,5%. (Spitz, 2009)

B. Proses Netralisasi Asam lemak

Proses ini menggunakan dua langkah proses yang berbeda, pertama adalah proses hidrolisis dan yang kedua adalah proses netralisasi. Proses hidrolisis adalah proses pembentukan asam lemak dari minyak/lemak dengan bantuan air dengan produk samping yaitu gliserol. Proses hidrolisis Trigliserida menjadi asam lemak pada suhu 260 oC dan tekanan 5 bar dengan konversi mencapai 99%, berikut persamaan reaksi. (Kirk & Othmer, 2008)

RCO-OCH2 CH2 - OH

RCO-OCH + 3 H2O CH - OH

RCO-OCH2 CH2-OH

Trigliserida Asam Lemak Gliserol

Proses selanjutnya adalah proses netralisasi asam lemak menjadi sabun dengan produk samping yaitu air. Suhu reaksi pada proses ini berkisar antara 80-95 oC dan tekanan operasi 1 atm. Dengan persamaan reaksi sebagai berikut. (Kirk & Othmer, 1998)

RCOOH RCOONa + H2O

commit to user

Sodium klorida juga ditambahkan dalam reaksi dan berguna mengurangi viskositas hasil reaksi sehingga memudahkan transportasi hasil reaksi melalui pompa. Reaksi netralisasi berlangsung dalam reaktor sirkulasi yang terdiri dari turbodizer dan mixer. Turbodizer berfungsi menghomogenkan campuran reaktan sehigga reaktan-reaktan tersebut mengawali pembentukan sabun. Sabun tersebut kemudian direaksikan sebagian pada tahap ini, kemudian dialirkan ke mixer dan disirkulasi kembali hingga reaksi netralisasi selesai. Kecepatan putaran pengadukan dalam turbodizer sebesar 40-50 rps dan dalam mixer sebesar 15-20 rps. (Spitz, 2009)

C. Proses Saponifikasi Metil Ester Asam Lemak

Metil ester asam lemak dihasilkan dari reaksi inter-esterifikasi trigliserida dan metanol dengan bantuan katalis tertentu dengan produk samping yaitu gliserol. Katalis yang digunakan pada proses metanolisis trigliserida adalah enzim lipase. (Kent & Riegel, 2007)

Reaksinya adalah sebagai berikut:

RCO - OCH2 CH2 -OH

RCO - OCH + 3CH3 3RCOOCH3 + CH -

RCO - OCH2 CH2 -OH

Trigliserida Metil ester Gliserol

Reaksi saponifikasi metil ester asam lemak dengan basa NaOH menghasilkan sabun dan metanol (Reaksi 2). Reaksi ini dilangsungkan dalam reaktor alir pipa pada suhu 120 oC tekanan 1 atm dengan konversi reaksi yang cukup tinggi. Reaksinya adalah sebagai berikut:

commit to user

RCOOCH3 RCOONa + CH3

(2)

Metil Ester Sabun Metanol

Produk samping Proses Saponifikasi metil ester yaitu metanol dipisahkan dengan menggunakan flash drum, dan kemudian campuran sabun ini dimasukkan kembali ke reaktor alir tubular kedua untuk menyempurnakan reaksi penyabunan. Sabun yang dihasilkan kemudian dikeringkan dalam pengeringan vakum. (Ali, 2005)

Proses ini hampir sama dengan Proses Netralisasi asam lemak (B), perbedaannya terletak pada produk samping yang dihasilkan, yaitu air pada Proses Netralisasi asam lemak (B) dan metanol pada Proses metil ester asam lemak (C).

Proses yang dipilih dalam pra-rancangan ini adalah proses saponifikasi trigliserida dengan mempertimbangkan faktor-faktor berikut:

1. Suhu operasi dan tekanan relatif rendah sehingga lebih hemat dalam pemakaian energi dan desain peralatan lebih sederhana.

2. Proses lebih sederhana dibandingkan dua proses lainnya. Karena proses saponifikasi trigliserida hanya membutuhkan satu reaktor, sedangkan dua proses lainnya membutuhkan dua reaktor.

3. Konversi reaksi saponifikasi trigliserida menjadi sabun sebesar 99,5% sehingga secara ekonomis proses ini sangat layak didirikan dalam skala pabrik.

4. Proses Saponifikasi Trigliserida tidak menggunakan katalis seperti proses saponifikasi Metil ester yang menggunakan katalis yaitu enzim lipase.

commit to user

1.4.2 Kegunaan ProdukKegunaan dari produk utama sabun adalah sebagai alat pembersih tubuh dari kotoran dengan cara mengemulsi kotoran-kotoran berupa minyak ataupun zat pengotor lainnya yang menempel pada permukaan kulit yang sukar larut oleh air. Produk samping yaitu gliserol digunakan sebagai bahan baku industri kosmetik, rokok, farmasi, dan untuk pembuatan nitrogliserin sebagai bahan dasar peledak, dan resin sintesis. (Kirk & Othmer, 1998)

1.4.3 Sifat Fisis dan Kimia Bahan Baku da Produk

1.4.3.1 Sifat Fisika dan Kimia Bahan Baku

1. Refined Bleached Deodorized Palm Stearin (RBDPS) a. Sifat fisika:

Rumus kimia : [CH3(CH2)16CO2]3C3H5 Berat molekul : 890 g/mol

Specific gravity (25oC) : 0,862 Titik leleh : 73,1 °C Titik didih : 310 °C Densitas : 0,862 g/cm3 Angka sabun : 188,8 Angka asam : 197,2 Iodine value : 55

Tegangan muka : 35,4 dyne/cm (20 oC) Berbentuk padatan

commit to user

Berwarna putih kekuningan(Perry, 2008)

b. Sifat kimia :

Tidak larut dalam air, sedikit larut dalam alkohol dingin, sangat larut dalam alkohol panas, dan eter.

Dengan alkohol membentuk ester asam lemak menurut reaksi esterifikasi biasa.

Rantai alkil (R) bisa berupa rantai karbon jenuh atau tak jenuh. Ikatan karbon tak jenuh dapat dihidrogenasi membentuk ikatan jenuh. Ikatan karbon tak jenuh mudah teroksidasi oleh oksigen diudara. Bersifat asam dalam air, dengan air membentuk ion

Bereaksi dengan basa membentuk garam.

(Kirk & Othmer, 1998) 2. Sodium Hidroksida (NaOH)

a. Sifat fisika:

Berat molekul, gr/mol : 40 Spesific gravity : 2,13 Titik leleh pada 1 atm, °C : 318,4 Titik didih pada 1 atm, °C : 1390 Temperatur kritis, °C : 2546 Tekanan kritis, atm : 249,9977 Volume kritis, m3/kmol : 0,2

commit to user

b. Sifat kimia:Termasuk dalam golongan basa kuat, sangat larut dalam air Bereaksi dengan trigliserida membentuk sabun dan gliserol Bereaksi dengan CO2 di udara membentuk Na2CO3 dan air Bereaksi dengan asam membentuk garam

Bereaksi dengan Al2O3 membentuk AlO2- yang larut dalam air Bereaksi dengan halida (X) menghasilkan NaOX dan asam halida Bereaksi dengan ester membentuk garam dan senyawa alkohol

(Kirk & Othmer, 1998) I.4.3.2 Sifat Fisika dan Kimia Produk

1. Sabun Mandi Padat a. Sifat fisika:

Rumus kimia : C17H35COONa Berat molekul, gram/gmol : 306

Specific gravity (25oC) : 0,9 Titik didih : 352 °C Titik beku : 53,5°C Densitas : 0,9124 g/cm3 (Spitz, 2009) b. Sifat kimia: Memiliki pH sekitar 10

Sabun dapat bereaksi dengan air buangan membentuk senyawa garam-garam kalsium dan magnesium yang langsung terendapkan.

commit to user

Sabun memiliki dua bagian, bagian kepala (COONa) yang bersifat polar dan bagian ekor (R-CH3) yang bersifat nonpolar.

Bagian kepala bersifat hidrofil (suka air) dan bagian ekor bersifat hidrofob (takut air) dapat berinteraksi dengan kotoran yang selanjutnya didispersikan ke dalam air.

(Spitz, 2009) 2. Gliserol

a. Sifat fisika:

Rumus kimia : C3H5(OH)3 Berat molekul : 92,09 g/mol Titik didih : 290 oC Titik leleh : 17,9 oC Titik nyala : 160 oC Temperatur kritis : 451,85oC Tekanan kritis : 65,82778 atm Specific gravity (25oC) : 1,26

Densitas : 1,261 g/cm3

(Perry, 2008)

b. Sifat kimia:

Zat cair bening, lebih kental dari air dan rasanya manis Larut dalam air dan alkohol dengan semua perbandingan Tidak larut dalam eter, benzena dan kloroform

commit to user

Senyawa turunan alkohol (polialkohol) dengan tiga gugus OH

(Kirk & Othmer, 1998) Dengan asam nitrat membentuk gliserol trinitrat

Bersifat higroskopis sehingga digunakan sebagai pelembab Bereaksi dengan kalsium bisulfat membentuk akrolein

(Kent & Riegel, 2007) I.4.3.3 Bahan Baku Pembantu

1. Air (H2O) a. Sifat fisika:

Berat molekul, gr/gr-mol : 18

Titik beku pada 1 atm, (°C) : 0 Titik didih normal 1 atm, (°C) : 100 Densitas pada 30°C, (kg/m3) : 995,68 Tegangan permukaan pada 25°C, (dyne/cm) : 71,97 Indeks refraksi pada 25°C : 1,3325 Viskositas pada 3.0°C dan 1 atm, mP : 8,949 Koefisien difusi pada 30°C, (cm2/dt ) : 2,57 x 10-5 Konstanta disosiasi pada 30°C : 10-4

Panas ionisasi, (kJ/mol) : 55,71

Hf° (kkal/mol,250C) : -57,8

Kompresibiliti isotermal, (atm-1) : 45,6 x 10-6 Panas spesifik pada 25°C, (J/g°C) : 4,179 Konduktifitas termal pada 20°C, (1 atm, watt/cm2) : 5,98 x 10-3

commit to user

Konduktifitas elektrik pada 25°C, (1 atm, ohm-1 /cm2) : < 10-8 Berupa zat cair pada suhu kamar

Berbentuk heksagonal

Tidak berbau, berasa, dan tidak berwarna

(Perry, 2008) b. Sifat kimia:

Bereaksi dengan karbon menghasilkan metana, hidrogen, karbon dioksida, monoksida membentuk gas sintetis (dalam proses gasifikasi batubara)

Bereaksi dengan kalsium, magnesium, natrium dan logam-logam reaktif lain membebaskan H2

Air bersifat amfoter

Bereaksi dengan kalium oksida, sulfur dioksida membentuk basa kalium dan asam sulfat

Bereaksi dengan trigliserida (minyak/lemak) menghasilkan asam lemak dan gliserol (reaksi hidrolisis trigliserida)

Air dapat berfungsi sebagai media reaksi dan atau katalis, misalnya dalam reaksi substitusi garam - garam padat dan perkaratan permukaan logam logam

Dengan anhidrid asam karboksilat membentuk asam karboksilat (Kirk & Othmer, 1998)

commit to user

2. Natrium Clorida (NaCl)a. Sifat fisika:

Berat molekul, gr/gr-mol : 58,44 Titik beku pada 1 atm, (°C) : 800,8 Titik didih pada 1 atm, (°C) : 1465,05 Spesific gravity (25 °C) : 2.163 Temperatur kritis, °C : 3126 Tekanan kritis, atm : 354 Volume kritis, m3/kmol : 0,266

(Perry, 2008) b. Sifat kimia:

Larut dalam air, alkohol dan eter

(Lide, 2005) 3. Etilen Diamin Tetra Asetat (EDTA)

a. Sifat fisika:

Rumus molekul : C10H16N2O8 Berat molekul, gr/mol : 292

Temperatur kritis, °C : 535,85 Tekanan kritis atm : 22,00848 Volume kritis, m3/kmol : 0,798 Titik didih pada 1 atm, °C : 388

(Perry, 2008) b. Sifat kimia:

commit to user

Membentuk ion komplek dengan logam - logam golongan transisi Bersifat sebagai antioksidan, mencegah oksidasi berkatiliskan ion

logam

Dapat mencegah penggumpalan darah

Melarutkan kerak logam dengan pembentukan senyawa komplek yang larut

Digunakan sebagai antibasi dalam panganan Larut dalam air

(Kirk & Othmer, 1998)

4. Parfum (Patchouly Oil atau minyak nilam) a. Sifat fisika:

Rumus molekul : C15H26O Berat molekul, gr/mol : 222,37 Spesific gravity, 25°C : 0,95 Titik leleh, °C : 56 Titik didih, °C : 288

Warna : Kuning muda

(Lide, 2005) b. Sifat kimia:

Larut dalam Alkohol dan Eter Tidak larut dalam air

commit to user

5. Filler Inert (Natrium Sulfat)a. Sifat fisika:

Rumus molekul : Na2SO4 Berat molekul, gr/mol : 142 Spesific gravity , 25 °C : 2.7 Titik leleh, °C : 884

Warna : putih

(Lide, 2005) b. Sifat kimia:

Larut dalam Air

Tidak larut dalam alkohol dan eter

(Lide, 2005)

6. Stearic Acid Sifat fisika:

Rumus molekul : CH3(CH2)16CO2H Berat molekul, gr/mol : 284

Spesific gravity , 25 °C : 0,847 Titik leleh, °C : 70 Titik didih, oC : 291

(Perry, 2008) b. Sifat kimia:

Stearic Acid direaksikan dengan basa alkali membentuk sabun dengan produk samping air.

commit to user

(Perry, 2008) I.4.4 Tinjauan Proses Secara Umum

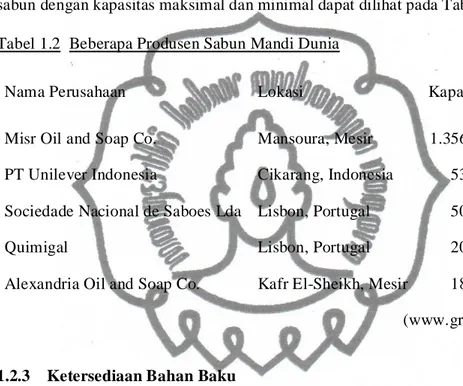

Pembuatan sabun mandi dari RBDPS dengan Natrium Hidroksida merupakan reaksi saponifikasi pada fase cair-cair dengan reaksi:

CH2COOC17H35 CH2- OH

CHCOOC17H35 17H35COONa + CH - OH

CH2COOC17H35 CH2-OH

Tristearin Sabun Gliserol (RBDPS)

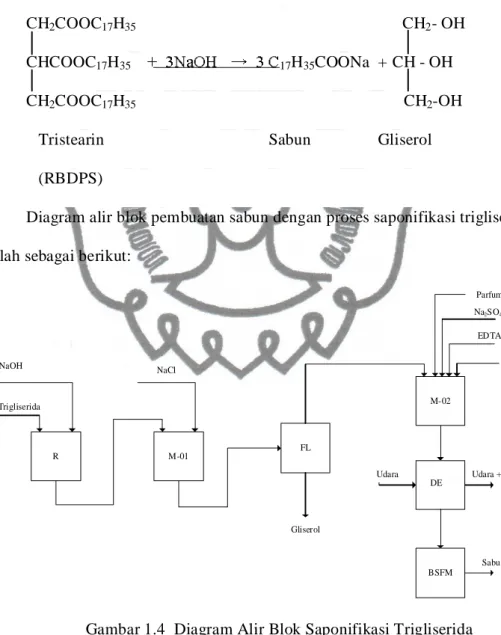

Diagram alir blok pembuatan sabun dengan proses saponifikasi trigliserida adalah sebagai berikut:

NaOH R M-01 FL M-02 DE BSFM Trigliserida NaCl Gliserol EDTA Na2SO4 Parfum

Udara Udara + Air

Sabun SA

commit to user

Keterangan:BSFM : Mesin Pencetak Sabun DE : Spray Dryer

FL : Dekanter M-01 : Mixer NaCl M-02 : Mixer Zat Aditif R : Reaktor

Tahap pertama dari proses saponifikasi tristearin adalah mereaksikan Tristearin dengan NaOH, untuk membentuk sabun dan gliserol. Reaksi ini mengkonversi lemak/minyak menjadi sabun sebesar 99,5%. Variabel penting yang mempengaruhi proses saponifikasi ini antara lain: suhu operasi, pengadukan, dan konsentrasi reaktan. (Spitz, 2009)

Hasil reaksi kemudian dipompakan ke mixer untuk ditambahkan larutan NaCl (Brine) yang berfungsi sebagai pengendap gliserol pada dekanter. Aliran keluar mixer dialirkan ke dekanter, dekanter adalah pemisah yang bekerja dengan prinsip perbedaan densitas. Kemudian campuran sabun mandi dari dekanter dipompa ke mixer-03 untuk dicampur dengan zat aditif. Zat aditif yang ditambahkan adalah Stearic acid yang digunakan untuk menetralkan NaOH menjadi sabun, EDTA yang berfungsi sebagai surfaktan pada sabun (pembersih dan pemutih) yang dapat menangkat kotoran pada kulit, parfum (patchouli alkohol) yang berfungsi untuk memberi kesegaran dan keharuman pada sabun, dan natrium sulfat sebagai filler (bahan pengisi). Zat aditif ini dicampur dalam tangki pencampur dengan jumlah sesuai dengan spesifikasi mutu yang diinginkan. Sabun kemudian ditransfer ke unit spray dryer untuk mengurangi kadar air dalam sabun, dan dihasilkan sabun berupa serpihan (flake) kemudian dikirim ke unit finishing yang terdiri dari satuan mesin pembentukan sabun batang yang disebut Bar Soap Finishing Machine (BSFM).

commit to user

BAB II

DESKRIPSI PROSES

2.1 Spesifikasi Bahan Baku dan Produk 2.1.1 Spesifikasi Bahan Baku

1. RBDPS (Refined Bleached Deodorized Palm Stearin) Fase : Padat

Warna : Putih kekuningan Kemurnian : minimal 99,9% (w/w) Impuritas : maksimal 0,1% air (w/w)

(PTWilmar Nabati Indonesia) 2. Sodium Hidroksida (NaOH)

Fase : Padat

Warna : Putih Serpihan Kemurnian : minimal 99% (w/w) Impuritas : maksimal 1% berat air

(PTAneka Kimia Inti) 2.1.2 Spesifikasi Bahan Produk

1. Sabun mandi (C17H35COONa) Fase : Padat Warna : Putih

commit to user

Komposisi sabun Sabun : 88,48% Gliserol :0,45% EDTA : 0,2 % Parfum : 1% Filler :0,98% Air : 8% Alkali : 0,45 % Unsaponified FFA : 0,44 % (Spitz, 2009) 2. Gliserol (C3H5(OH)3) Fase : CairWarna : Kuning pucat Kemurnian : minimal 99% (w/w) Impuritas : maksimal 1% berat air

2.1.3 Spesifikasi Bahan Pembantu 1. Air (H2O)

Fase : Cair Warna : Bening

Impuritas : maksimal silika 0,02ppm maksimal oksigen terlarut 1 ppm

commit to user

2. Natrium Klorida (NaCl)Fase: Padat

Warna: Putih kristal

Kemurnian : minimal 99 % (w/w) Impuritas : maksimal 1% berat air

(CV Wahana Jaya Mandiri) 3. EDTA (Etilen Diamin Tetra Asetat)

Fase: Padat Warna: Bening

Kemurnian : minimal 95 % (w/w) Impuritas : maksimal 5% berat air

(CV Humaira Husada) 4. Parfum (Minyak nilam)

Fase: Padat

Warna: Kuning bening

Kemurnian : minimal 95 % (w/w) Impuritas : maksimal 5% berat air

(PT Djasula Wangi) 5. Filler (Natrium sulfat)

Fase: Padat

Warna: Bubuk putih

Kemurnian : minimal 95 % (w/w) Impuritas : maksimal 5% berat air

commit to user

2.2 Konsep Reaksi2.2.1 Dasar Reaksi

Pembuatan sabun mandi dengan proses saponifikasi fase cair dari tristearin (RBDPS) dengan soda kaustik (NaOH) dijalankan dengan sistem kontinyu dan menghasilkan produk samping gliserol. Reaksi yang terjadi pada proses ini adalah:

CH2COOC17H35 CH2- OH

CHCOOC17H35 17H35COONa + CH - OH

CH2COOC17H35 CH2-OH

Tristearin Sabun Gliserol 2.2.2 Kondisi Reaksi

Dalam proses pembuatan sabun dengan reaksi saponifikasi trigliserida, reaksi berlangsung dalam reaktor alir tangki berpengaduk (RATB). Pada umumnya, variabel-variabel proses utama yang cukup menentukan tingkat keberhasilan reaksi saponifikasi adalah sebagai berikut:

1. Suhu operasi

Proses saponifikasi trigliserida dapat berlansung pada suhu kamar dan reaksinya berjalan secara cepat sehingga sesuai untuk produksi skala besar. Pada proses skala industri suhu reaksi saponifikasi berada diatas titik cair RBDPS dan di bawah titik didih air dengan tekanan operasi 1 atm, hal ini bertujuan:

commit to user

Transportasi cairan melalui pompa-pompa dan pipa-pipa lebih mudah karena viskositasnya berkurang.

Jika suhu berada diatas titik didih air maka tekanan dalam reaktor lebih besar dari 1 atm untuk menghindari penguapan air.

Berdasarkan Rule of Thumb, laju reaksi saponifikasi akan meningkat sebesar dua kali lipat setiap kenaikan suhu sebesar 10 oC. Suhu operasi reaksi saponifikasi dapat berlangsung pada kisaran suhu 80-120 oC. Sedangkan suhu operasi yang dipilih adalah 90 oC danpada tekanan atmosferis untuk menjaga fase campuran tetap cair. (Spitz,2009)

2. Pengadukan

Trigliserida sukar larut dalam air, sedangkan basa seperti NaOH sangat larut dalam air. Sehingga jika didiamkan akan terbentuk dua lapisan yang terpisah dan reaksi hanya berlangsung pada daerah batas dua permukaan tersebut, akibatnya reaksi menjadi lambat. Untuk menghindari hal ini maka diperlukan pengadukan agar seluruh partikel reaktan dapat terdispersi satu sama lain, dengan demikian laju reaksi dapat meningkat.

3. Rasio reaktan

Perbandingan reaktan pada proses saponifikasi merupakanperbandingan mol reaktan NaOH terhadap RBDPS sebesar 3:1. Perbandingan reaktan tersebut diambil berdasarkan persamaan stoikiometri reaksi saponifikasi trigliserida. Pada proses saponifikasi ini mol reaktan NaOH diberikan berlebih sebesar 10%. (Spitz,2009)

commit to user

Pembuatan sabun mandi dengan reaksi saponifikasi fase cair dari tristearin (RBDPS) dan soda kaustik (NaOH)dan menghasilkan produk samping gliserol mempunyai konversi reaksi 99,5% dengan waktu tinggal 80 menit pada suhu 90 o

C dan tekanan atmosferis. (Spitz,2009) Persamaan reaksinya sebagai berikut:

CH2COOC17H35 CH2- OH

CHCOOC17H35 3 C17H35COONa + CH - OH

CH2COOC17H35 CH2-OH

Tristearin Sabun Gliserol

Dari persamaan reaksi saponifikasi dapat dilihat 1 mol tristearin direaksikan dengan 3 mol NaOH untuk membentuk 3 mol produk sabun dan 1 mol produk gliserol. Namun sebenarnya mekanisme reaksi saponifikasi tristearin terdiri dari 3 langkah reaksi sebagai berikut:

Langkah 1:

CH2COOR1 CH2COOR2 CHCOOR2 + NaOH R1COONa + CHCOOR3 CH2COOR3 CH2-OH Langkah 2:

CH2COOR1 CH2- OH

CH2COOR2 1COONa + R2COONa + HCCOOR3

commit to user

Langkah 3:CH2COOR1 CH2- OH

CHCOOR2 1COONa+ R2COONa + R3COONa + CH - OH

CH2COOR3 CH2-OH

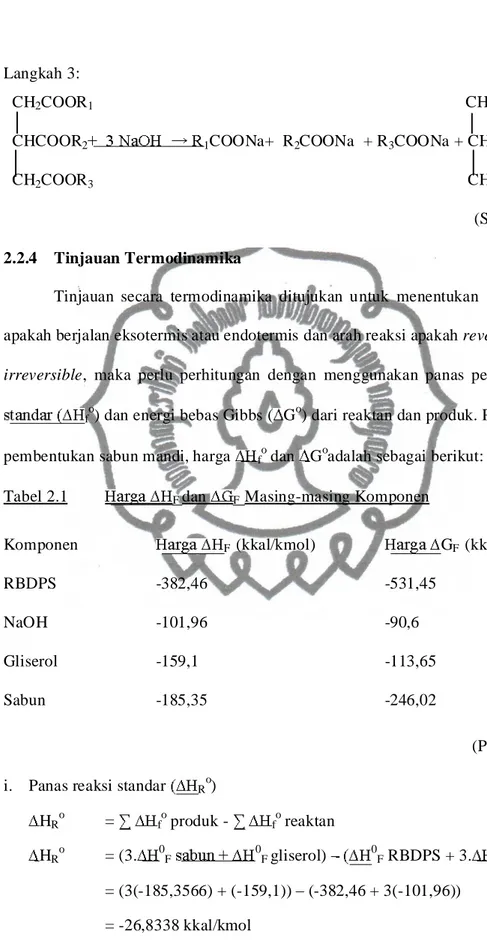

(Spitz, 2009) 2.2.4 Tinjauan Termodinamika

Tinjauan secara termodinamika ditujukan untuk menentukan sifat reaksi apakah berjalan eksotermis atau endotermis dan arah reaksi apakah reversible atau irreversible, maka perlu perhitungan dengan menggunakan panas pembentukan

f o

) dan energi bebas Gibbs ( Go) dari reaktan dan produk. Pada proses pembentukan sabun mandi, harga fo dan Goadalah sebagai berikut:

Tabel 2.1 F dan F Masing-masing Komponen

Komponen F (kkal/kmol) GF (kkal/mol)

RBDPS -382,46 -531,45

NaOH -101,96 -90,6

Gliserol -159,1 -113,65

Sabun -185,35 -246,02

(Perry, 2008) i. Panas reaksi standar Ro)

HRo = fo produk - fo reaktan

HRo = (3. 0F 0F gliserol) 0F RBDPS + 3. 0F NaOH) = (3(-185,3566) + (-159,1)) (-382,46 + 3(-101,96))

= -26,8338 kkal/kmol

commit to user

dH = Cp.dT H363 = K 363 K 298 dT Cp. H363 - H363 = 32.623,703kkal/kmol 33.368,642 kkal/kmol H363 = -744,939 kkal/kmol HR = Hf o + H363 = - 26,834 - 744,939 = - 771,323kkal/kmolii. Konstanta kesetimbangan (K) pada keadaan standar Gro = - RT ln K298

Dimana:

Gr0 : Energi Gibbs pada keadaan standar (T = 298 K, P = 1 atm), kkal/mol K298 : Konstanta kesetimbangan keadaan standar (T = 298 K, P = 1 atm) T : Suhu standar (298 K)

R : Tetapan Gas Ideal (1,987 kal/mol.K)

Sehingga nilai K dari reaksi tersebut dapat ditentukan, sebagai berikut: Gro = Gfoproduk - Gforeaktan

= ( G0F G0F gliserol) G0F RBDPS G0F NaOH) = (3(-246,02) + -113,65) (-531,45 + 3(-90,6))

commit to user

iii. Konstanta kesetimbangan (K) pada T = 90 oC = 363 K

Dengan:

K298 = Konstanta kesetimbangan pada 298 K K363 = Konstanta kesetimbangan pada suhu operasi T1 = Suhu standar (25 oC = 298 K)

T2 = Suhu operasi (90 oC = 363 K) R = Tetapan Gas Ideal = 1,987 kal/mol.K

HRo = Panas reaksi standar pada 298 K

Karena harga konstanta kesetimbangan relatif besar, maka reaksi berlangsung searah, yaitu ke kanan (irreversible).

2.2.5 Tinjauan Kinetika

Reaksi pembentukan Sabun dari RBDPS dan NaOH, dengan persamaan reaksi:

CH2COOC17H35 CH2-OH

CHCOOC17H35 17H35COONa +CH -OH

CH2COOC17H35 CH2-OH

Tristearin Sabun Gliserol A + 3B 3C + D

commit to user

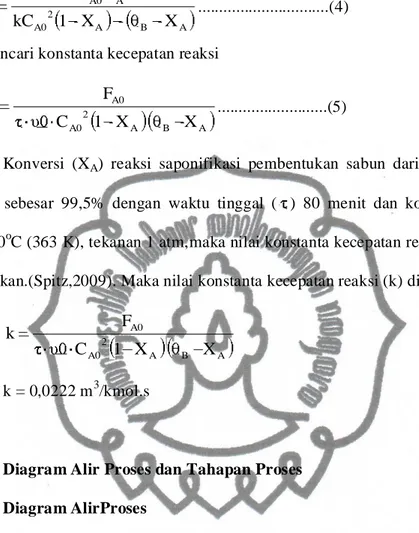

Pada reaksi ini, digunakan NaOH berlebih sebanyak 1,1 kali kebutuhan stoikiometris. Hal ini membuat kecepatan reaksi ke kanan menjadi lebih besar, reaksi tersebut merupakan reaksi orde 2 dengan perbandingan mol NaOH/mol RBDPS adalah 3,3 : 1. (Spitz, 2009)

Maka, nilai konstanta kecepatan reaksi dapat dicari, sebagai berikut: ) 3 ( ... ... ... ... ... ... X C C x F F F X F F F C (2) ... ... ... X 1 C X 1 F F C A B A0 B A A0 B0 A0 A A0 B0 B B A A A A0 A A

Menghitung waktu tinggal dan volume reaktor V ... (5) A A A0 r X F V ... (6) Subtitusi persamaan (4) ke persamaan (6)

commit to user

A B A 2 A0 A A0 X X 1 kC X F V ...(4) Mencari konstanta kecepatan reaksiA B A 2 A0 A0 X X 1 C F k ...(5)

Konversi (XA) reaksi saponifikasi pembentukan sabun dari RBDPS dan NaOH sebesar 99,5% dengan waktu tinggal ( ) 80 menit dan kondisi operasi suhu 90oC (363 K), tekanan 1 atm,maka nilai konstanta kecepatan reaksi (k) dapat ditentukan.(Spitz,2009). Maka nilai konstanta kecepatan reaksi (k) didapat.

A B A 2 A0 A0 X X 1 C F k k = 0,0222 m3/kmol.s

2.3 Diagram Alir Proses dan Tahapan Proses 2.3.1 Diagram AlirProses

Diagram alir ada tiga macam, yaitu: a. Diagram alir proses (gambar 2.1) b. Diagram alir kualitatif (gambar 2.2) c. Diagram alir kuantitatif (gambar 2.3)

commit to user

2.3.2 Tahapan ProsesProses pembuatan sabun mandi padat dapat dibagi menjadi limatahap proses, yaitu:

1. Tahap persiapan umpan

2. Tahap reaksi saponifikasi tristearin 3. Tahap pemurnian sabun mandi

4. Tahap penambahan zat aditif pada sabun 5. Tahap pengeringan dan finishing sabun

commit to user

3 6 1 ,2 9 0 5 1 ,2 4 5, 3 4 1 3 0 3 13 0 1 9 1 ,2 8 0 2 0commit to user

3 7 G a m b a r 2 .2 D ia g ra m A li r K u al it a ti fcommit to user

3 8 G a m b a r 2 .3 D ia g ra m A li r K u an ti ta ti fcommit to user

2.3.2.1 Tahap Persiapan UmpanUmpan terdiri dari RBDPS (Refined Bleached Deodorized Palm Stearin) dan NaOH. RBDPS dimasukkan ke dalam tangki yang dilengkapi dengan pemanas (Melter), dipanaskan terlebih dahulu menggunakan steam sampai 90oC sebelum dipompa ke dalam reaktor. Sedangkan NaOH dilarutkan dalam air pada suhu kamarsampai konsentrasinya 50% massa. RBDPS dan campuran larutan NaOH kemudian dipompakan ke dalam reaktor.

2.3.2.2Tahap Reaksi Saponifikasi Tristearin

RBDPSdan campuran larutan NaOH dipompakan ke dalam reaktor yang diberi jaket pemanas dengan tujuan untuk menjaga suhu agar tetap pada suhu operasi yaitu 90oC, tekanan armosferis. Konversi reaksi 99,5% dengan waktu tinggal 80 menit. (Spitz, 2009)

2.3.2.3 Tahap PemurnianSabun Mandi

Produk keluar reaktor berupa cairan yang terdiri dari atas sabun, gliserol, air, dan sedikit RBDPS yang belum bereaksi. Hasil reaksi kemudian dipompakan ke mixer untuk ditambahkan larutan NaCl (Brine) yang berfungsi sebagai pengendap gliserol pada dekanter. Aliran keluar mixer-02 dialirkan kedekanter, dekanter adalah pemisah yang bekerja dengan prinsip perbedaan densitas.

Kondisi operasi pada alatdekanter pada suhu 65oC dan tekanan atmosferis. Pada unit ini akan terbentuk dua lapisan, yaitu lapisan bagian atas yang terdiri dari sabun, air, sedikit gliserol, alkalidan sisa RBDPS, sedangkan pada lapisan bagian bawah terdiri dari gliserol, alkali,dan sedikit air yang secara keseluruhan

commit to user

membentuk lapisan yang lebih berat daripada sabun, sehingga berada pada lapisan bagian bawah pada pemisahan statis.

2.3.2.4 Tahap Penambahan Zat Aditif pada Sabun Mandi

Setelah proses pemisahan sabun mandi dari gliserol dan air. Proses selanjutnya adalah penambahan aditif sabun. Zat aditif yang ditambahkan antara lain: Stearic Acid yang berfungsi untuk mengurangi kandungan NaOH, EDTA yang berfungsi sebagai surfaktan pada sabun (pembersih dan pemutih) yang dapat menangkat kotoran pada kulit, pewangi (minyak nilam) yang berfungsi untuk memberi kesegaran dan keharuman pada sabun, dan natrium sulfat sebagai filler (bahan pengisi). Zat tambahan ini dicampur dalam tangki pencampur (mixer) pada suhu 65 oC dan tekanan atmosferis. Jumlah aditif yang ditambahkan sesuai dengan spesifikasi mutu yang diinginkan.

2.3.2.5Tahap Pengeringan dan Finishing Sabun

Pengeringan sabun dilakukan dalam spray dryer. Campuran sabun cair dari tangki pencampur dipompa ke spray dryer, dari unit pengeringan ini dihasilkan sabun berupa serpihan (flake) dan dengan bantuan conveyor dikirim ke unit finishing yang terdiri dari satuan mesin pembentukan sabun batangdan disebut Bar Soap Finishing Machine (BSFM).

commit to user

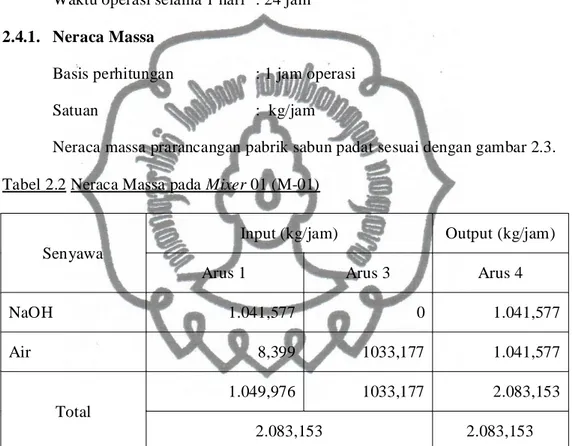

2.4 Neraca Massa dan Neraca PanasProduk : Sabun mandi padat

Kapasitas : 60.000 ton/tahun Satu tahun produksi : 300 hari

Waktu operasi selama 1 hari : 24 jam 2.4.1. Neraca Massa

Basis perhitungan : 1 jam operasi

Satuan : kg/jam

Neraca massa prarancangan pabrik sabun padat sesuai dengan gambar 2.3. Tabel 2.2 Neraca Massa pada Mixer 01 (M-01)

Senyawa

Input (kg/jam) Output (kg/jam)

Arus 1 Arus 3 Arus 4

NaOH 1.041,577 0 1.041,577

Air 8,399 1033,177 1.041,577

Total

1.049,976 1033,177 2.083,153

commit to user

Tabel 2.3 Neraca Massa pada Melter 01 (M-04)Senyawa

Input (kg/jam) Output (kg/jam)

Arus 2 Arus 5

RBDPS 7.024,507 7.024,507

Air 7,032 7,032

Total 7.031,539 7.031,539 Tabel 2.4 Neraca Massa pada Reaktor (R-01)

Senyawa

Input (kg/jam) Output (kg/jam)

Arus 4 Arus 5 Arus 6

RBDPS 0 7.024,507 35,123 NaOH 1.041,577 0 99,423 Sabun 0 0 7.208,333 Gliserol 0 0 723,205 Air 1.041,577 7,032 1.048,608 Total 2.083,153 7.031,539 9.114,692 9.114,692 9.114,692

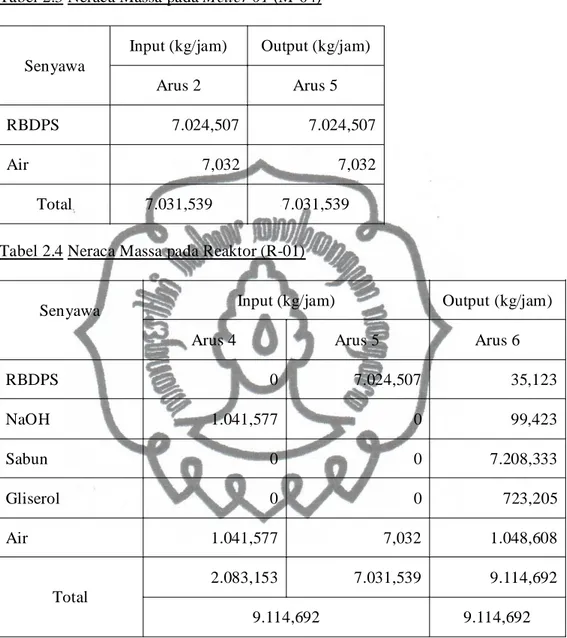

commit to user

Tabel 2.5 Neraca Massa pada Mixer 2 (M-02)Senyawa

Input (kg/jam) Output (kg/jam)

Arus 6 Arus 7 Arus 8

RBDPS 35,123 0 35,123 NaOH 99,423 0 99,423 Sabun 7.208,333 0 7.208,333 Gliserol 723,205 0 723,205 Air 1.048,608 2.892,820 3.941,428 NaCl 0 723,205 723,205 Total 9.114,692 3.616,025 12.730,717 12.730,717 12.730,717

Tabel 2.6 Neraca Massa pada Dekanter (FL-01)

Senyawa

Input (kg/jam) Output (kg/jam)

Arus 8 Arus 9 Arus 10

RBDPS 35,123 35,123 0 NaOH 99,423 21,777 77,646 Sabun 7.208,333 7.208,333 0 Gliserol 723,205 37,500 685,705 Air 3.941,428 3.547,285 394,143 NaCl 723,205 37,500 685,705 Total 12.730,717 10.869,908 1.860,809 12.730,717 12.730,717

commit to user

Tabel 2.7 Neraca Massa pada Mixer 3 (M-03)Senyawa

Input (kg/jam) Output

(kg/jam) Arus 9 Arus 11 Arus 12 Arus 13 Arus 20 Arus 14

Sabun 7.208,333 0 0 0 0 7.373,267 Gliserol 37,500 0 0 0 0 37,500 NaCl 37,500 0 0 0 0 37,500 NaOH 21,777 0 0 0 0 0,218 EDTA 0 16,667 0 0 0 16,667 Parfum 0 0 83,333 0 0 83,333 Air 3.547,285 0 0 0 0 3.556,987 Na2SO4 0 0 0 81,729 0 81,729 RBDPS 35,123 0 0 0 0 35,123 Stearic Acid 0 0 0 0 154,622 1,546 Total 10.869,908 16,667 83,333 244,044 154,622 11.223,869 11.223,869 11.223,869

Tabel 2.8 Neraca Massa pada Mixer 05 (M-05)

Senyawa

Input (kg/jam) Output (kg/jam)

Arus 18 Arus 19 Arus 4

NaCl 723,305 0 1.041,577

Air 7,305 2885,515 1.041,577

Total

730,510 2885,515 2.083,153

commit to user

Tabel 2.9 Neraca Massa pada Spray Dryer (DE-01)Senyawa

Input (kg/jam) Output (kg/jam)

Arus 14 Arus 15 Arus 16 Arus 17

Sabun 7.373,267 0,00 0,00 7.373,267 Gliserol 37,500 0 0 37,500 NaCl 37,500 0 0 37,500 NaOH 0,218 0 0 0,218 EDTA 16,667 0 0 16,667 Parfum 83,333 0 0 83,333 Air 3.556,987 720,82 3.611,14 666,67 Na2SO4 81,729 0 0 81,729 RBDPS 35,123 0 0 35,123 Stearic acid 1,546 0 0 1,546 Udara 0 102.974,62 102.974,62 0 Total 11.223,869 103.695,44 106.585,75 8.333,33 114.919,09 114.919,09

commit to user

4 6 T a b el 2 .1 0 T a b e l N e ra ca M a ss a T o ta l N o K o m p o n en In p u t (k g /j a m ) A ru s 1 A ru s 3 A ru s 5 A ru s 1 1 A ru s 1 2 A ru s 1 3 A ru s 1 5 A ru s 1 8 A ru s 1 9 A ru s 2 0 1 R B D P S 0 0 7 .0 2 4 ,5 1 0 0 0 0 0 0 0 2 N aO H 1 .0 4 1 ,5 7 7 0 0 ,0 0 0 0 0 0 0 0 0 3 S ab u n 0 0 0 ,0 0 0 0 0 0 0 0 0 4 G li se ro l 0 0 0 ,0 0 0 0 0 0 0 0 0 5 A ir 8 ,3 9 9 1 0 3 3 ,1 7 7 ,0 3 2 0 0 0 7 2 0 ,8 2 7 ,3 1 2 .8 8 5 ,5 1 5 0 6 N aC l 0 0 0 0 0 0 0 7 2 3 ,2 1 0 0 7 E D T A 0 0 0 1 6 ,6 7 0 0 0 0 0 0 8 P ar fu m 0 0 0 0 8 3 ,3 3 0 0 0 0 0 9 N a2 S O 4 0 0 0 0 0 8 1 ,7 2 0 0 0 0 1 0 S te a ri c A c id 0 0 0 0 0 0 0 0 0 1 5 4 ,6 2 1 1 U d ar a 0 0 0 0 0 0 1 0 2 .9 7 4 ,6 2 0 0 0 Ju m la h 1 0 4 9 ,9 8 1 0 3 3 ,1 7 7 .0 3 1 ,5 4 1 6 ,6 7 8 3 ,3 3 8 1 ,7 2 1 0 3 .6 9 5 ,4 4 7 3 0 ,5 1 0 2 .8 8 5 ,5 1 5 1 5 4 ,6 2 T o ta l 1 1 6 .0 3 3 ,9 8commit to user

4 7 T a b el 2 .1 0 T a b e l N e ra ca M a ss a T o ta l( la n ju ta n ) N o K o m p o n en O u tp u t (k g /j a m ) A ru s 1 0 A ru s 1 6 A ru s 1 7 1 R B D P S 0 0 3 5 ,1 2 2 N aO H 7 7 ,6 4 0 0 ,2 1 8 3 S ab u n 0 0 7 .3 7 3 ,2 6 7 4 G li se ro l 6 8 5 ,7 1 0 3 7 ,5 5 A ir 3 9 4 ,1 4 3 .6 1 1 ,1 4 6 6 6 ,6 7 6 N aC l 6 8 5 ,7 1 0 3 7 ,5 7 E D T A 0 0 1 6 ,6 7 8 P ar fu m 0 0 8 3 ,3 3 9 N a2 S O 4 0 0 8 1 ,7 2 1 0 S te a ri c A ci d 0 0 1 ,5 4 6 1 1 U d ar a 0 1 0 2 .9 7 4 ,6 2 0 Ju m la h 1 .8 6 0 ,8 1 1 0 5 .9 0 7 ,6 7 8 .3 3 3 ,3 3 T o ta l 1 1 6 .0 3 3 ,9 8commit to user

2.4.2. Neraca PanasBasis perhitungan : 1 jam operasi Satuan : kJ/jam Tabel 2.11 Neraca Panas pada Mixer (M-01)

Senyawa

Input (kJ/jam) Output (kJ/jam)

Arus 1 Arus 3 Arus 4

NaOH 7.456,934 0 30.319,468

Air 176,175 21.669,589 88.334,881

Qpelarutan 89.351,649 - -

Total 118.654,349 118.654,349

Tabel 2.12 Neraca Panas pada Melter (M-04)

Senyawa

Input (kJ/jam) Output (kJ/jam)

Arus 2 Arus 5 RBDPS 77.811,069 1.011.543,893 Air 147,478 1.909,968 Steam 2.281.714,078 - Qpeleburan - 1.346.218,764 Total 2.359.672,625 2.359.672,625

commit to user

Tabel 2.13 Neraca Panas pada ReaktorSenyawa

Input (kJ/jam) Output (kJ/jam)

Arus 4 Arus 5 Arus 6

RBDPS 0 1.011.543,893 5.057,719 NaOH 30.319,468 0 9.389,502 Sabun 0 0 936.708,500 Gliserol 0 0 135.834,350 Air 88.334,881 1.909,968 284.832,044 Qreaksi - 884,291 Steam 240.598,197 0 Total 1.372.706,407 1.372.706,407

Tabel 2.14 Neraca Panas pada Mixer 05

Senyawa

Input (kJ/jam) Output (kJ/jam)

Arus 18 Arus 3 Arus 4

NaCl 3.102,178 0 159,069

Air 153,215 60.520,063 3.116,650

Qpelarutan - - 60499,737

commit to user

Tabel 2.15 Neraca Panas pada Mixer (M-02)Senyawa

Input (kJ/jam) Output (kJ/jam)

Arus 6 Arus 7 Arus 8

RBDPS 5.057,719 0 3.164,656 NaOH 9.389,502 0 5.839,869 Sabun 936.708,500 0 586.106,158 Gliserol 135.834,350 0 84.416,350 Air 284.832,044 3.116,650 670.113,601 NaCl 0 159,069 25.457,201 Total 1.375.097,836 1.375.097,836

Tabel 2.16 Neraca Panas pada Dekanter (FL-01)

Senyawa

Input (kJ/jam) Output(kJ/jam)

Arus 8 Arus 9 Arus 10

RBDPS 3.164,656 3.164,656 0 NaOH 5.839,869 1.279,167 4.560,130 Sabun 586.106,158 586.106,158 0 Gliserol 84.416,350 4.377,200 80.039,150 Air 670.113,601 603.102,241 67.011,360 NaCl 25.457,201 1.320,020 24.137,181 Total 1.375.097,836 1.375.097,836

commit to user

Tabel 2.17 Neraca Panas pada Mixer (M-03)Senyawa

Input (kJ/jam) Output

(kJ/jam) Arus 9 Arus 11 Arus 12 Arus 13 Arus 20 Arus 14

RBDPS 3.164,65 0 0 0 0 3.139,27 NaOH 1.279,16 0 0 0 0 12,56 Sabun 586.106,16 0 0 0 0 594.708,80 Gliserol 4.377,20 0 0 0 0 4.286,56 Air 603.102,24 0 0 0 0 602.267,50 NaCl 1.320,02 0 0 0 0 1.296,27 Na2SO4 0 0 0 380,41 0 3.055,63 EDTA 0 107,02 0 0 0 863,54 Parfum 0 0 742,92 0 0 5.994,58 Stearic Acid 0 0 0 0 14.251,32 104,54 Qpelarutan - - - 676,84 - - Qnetralisasi - - - 221,29 Total 1.215.729,24 1.215.729,24

commit to user

Tabel 2.18 Neraca Panas pada Spray Dyer (DE-01)Senyawa

Input (kJ/jam) Output(kJ/jam) Arus 14 Arus 15 Arus 16 Arus 17

RBDPS 3.139,27 0 0 933,733 NaOH 12,56 0 0 3,738 Sabun 594.708,80 0 0 176.887,618 Gliserol 4.286,56 0 0 1.274,976 Air 602.267,50 101.091,999 104.064,271 33.574,449 NaCl 1.296,27 0 0 385,558 Na2SO4 3.055,63 0 0 908,856 EDTA 863,54 0 0 256,849 Parfum 5.994,58 0 0 1.783,004 Stearic Acid 104,54 0 0 31,094 Udara 0 7.569.767,003 1.348.041,00 0 Qpenguapan 7.905.063,119 -- 6.344.173,651 Qhilang -718.404,645 - 871.678,600 Total 8.886.588,243 8.886.588,243

commit to user

5 3 T a b el 2 .1 9 T a b e l N e ra ca P an a s T o ta l N o K o m p o n en In p u t (k J/ ja m ) A ru s 1 A ru s 3 A ru s 5 A ru s 1 1 A ru s 1 2 A ru s 1 3 A ru s 1 5 A ru s 1 8 A ru s 1 9 A ru s 1 R B D P S 0 0 7 7 .8 1 1 ,0 6 9 0 0 0 0 0 0 2 N aO H 7 .4 5 6 ,9 3 4 0 0 0 0 0 0 0 0 3 S ab u n 0 0 0 0 0 0 0 0 0 4 G li se ro l 0 0 0 0 0 0 0 0 0 5 A ir 1 7 6 ,1 7 6 2 1 .6 6 9 ,5 9 0 1 4 7 ,4 7 8 0 0 0 1 0 1 .0 9 1 ,9 9 1 5 3 ,2 2 6 0 .5 2 0 ,0 6 6 N aC l 0 0 0 0 0 0 0 3 .1 0 2 ,1 8 0 7 E D T A 0 0 0 1 0 7 ,0 2 1 0 0 0 0 0 8 P ar fu m 0 0 0 0 7 4 2 ,9 1 8 0 0 0 0 9 N a2 S O4 0 0 0 0 0 3 8 0 ,4 1 0 0 0 1 0 S te a ri c A ci d 0 0 0 0 0 0 0 0 0 1 4 .2 5 1 1 U d ar a 0 0 0 0 0 0 7 .5 6 9 .7 6 7 ,0 0 0 0 1 2 Q p el ar u ta n 8 9 .3 5 1 ,6 4 9 0 0 0 0 6 7 6 ,8 4 0 0 0 1 3 Q st e a m 2 .5 2 2 .3 1 2 ,2 7 5 1 4 Q p el eb u ra n - 1 5 Q p en g u ap a n - 1 6 Q h il an g - 1 7 Q re a k si - T o ta l 1 0 .4 5 7 .5 6 6 ,5 3 4commit to user

5 4 T a b el 2 .1 9 T a b e l N e ra ca P an a s T o ta l (l a n ju ta n ) N o K o m p o n en O u tp u t (k J/ ja m ) A ru s 1 0 A ru s 1 6 A ru s 1 7 1 R B D P S 0 0 9 3 3 ,7 3 3 2 N aO H 5 .5 9 5 ,1 3 0 0 7 1 ,5 1 1 3 S ab u n 0 0 1 7 2 .9 3 0 ,8 0 0 4 G li se ro l 8 0 .0 3 9 ,1 5 0 0 1 .2 7 4 ,9 7 6 5 A ir 6 7 .0 1 1 ,3 6 0 1 2 4 .5 5 7 ,0 1 3 3 3 .5 7 4 ,4 4 9 6 N aC l 2 4 .1 3 7 ,1 8 1 0 3 8 5 ,5 5 8 7 E D T A 0 0 2 5 6 ,8 4 9 8 P ar fu m 0 0 1 .7 8 3 ,0 0 4 9 N a2 S O4 0 0 2 .7 1 3 ,8 5 6 1 0 S te a ri c A ci d 0 0 1 1 U d ar a 0 1 .3 4 8 .0 4 0 ,6 9 9 0 1 2 Q p el ar u ta n 1 3 Q st e a m - 1 4 Q p el eb u ra n 1 .3 4 6 .2 1 8 ,7 6 4 1 5 Q p en g u ap a n 6 .3 2 2 .8 7 8 ,1 4 2 1 6 Q h il an g 8 8 4 .5 5 2 ,6 6 0 1 7 Q re a k si 8 8 4 ,2 9 1 1 8 Q n et ra li sa si 2 2 1 ,2 8 9 T o ta l 1 0 .4 5 7 .5 6 6 ,5 3 4commit to user

2.5 Lay Out Pabrik dan Peralatan Proses2.5.1. Lay Out Pabrik

Lay out pabrik merupakan suatu pengaturan yang optimal dari seperangkat fasilitas-fasilitas dalam pabrik. Tata letak yang tepat sangat penting untuk mendapatkan efisiensi, keselamatan, dan kelancaran kerja dari para karyawan serta keselamatan proses.

Pada prarancangan pabrik ini, tata letak dari pabrik dapat dilihat pada Gambar 2.3. Untuk mencapai kondisi yang optimal, maka hal-hal yang harus diperhatikan dalam menentukan tata letak pabrik ini adalah:

1. Pabrik merupakan pabrik baru (bukan pengembangan) sehingga penentuan lay out tidak dibatasi oleh bangunan yang ada.

2. Kemungkinan perluasan pabrik sebagai pengembangan pabrik di masa mendatang.

3. Fakor keamanan sangat diperlukan untuk bahaya kebakaran dan ledakan, maka perencanaan lay outselalu diusahakan jauh dari sumber api, bahan panas, bahan yang mudah meledak dan jauh dari asap atau gas beracun. 4. Sistem konstruksi yang direncanakan adalah outdooruntuk menekan biaya

bangunan dan gedung, dan juga iklim Indonesia memungkinkan konstruksi secara outdoor.

5. Lahan terbatas sehingga diperlukan efisiensi dalam pemakaian pengaturan ruangan/lahan.

commit to user

Secara garis besar lay out dibagi menjadi beberapa bagian utama, yaitu: 1. Daerah administrasi/perkantoran, laboratorium dan ruang kontrol, merupakan

pusat kegiatan administrasi pabrik yang mengatur kelancaran operasi. Laboratorium dan ruang kontrol sebagai pusat pengendalian proses, kualitas dan kuantitas bahan yang akan diproses serta produk yang dijual.

2. Daerah proses, merupakan daerah dimana alat proses diletakkan dan proses berlangsung.

3. Daerah penyimpanan bahan baku dan produk, merupakan daerah untuk tempat bahan baku dan produk.

4. Daerah gudang, bengkel dan garasi, merupakan daerah yang digunakan untuk menampung bahan-bahan yang diperlukan oleh pabrik dan untuk keperluan perawatan peralatan proses.

5. Daerah utilitas, merupakan daerah dimana kegiatan penyediaan bahan pendukung proses berlangsung dipusatkan.

commit to user

3 9 G a m b a r 2 .4 L a y O u t P ab ri kcommit to user

2.5.2 Lay Out Peralatan ProsesLay out peralatan proses adalah tempat dimana alat-alat yang digunakan dalam proses produksi. Tata letak peralatan proses pada prarancangan pabrik ini dapat dilihat pada Gambar 2.4. Beberapa hal yang harus diperhatikan dalam menentukan lay out peralatan proses pabrik, antara lain:

1. Kelancaran aliran udara di dalam dan di sekitar peralatan proses. Hal ini bertujuan untuk menghindari terjadinya stagnasi udara pada suatu tempat sehingga mengakibatkan akumulasi bahan kimia yang dapat mengancam keselamatan pekerja.

2. Penerangan sebuah pabrik harus memadai dan pada tempat-tempat proses yang berbahaya atau beresiko tinggi perlu adanya penerangan tambahan. 3. Lalu lintas manusia, dalam perancangan lay out peralatan perlu diperhatikan

agar pekerja dapat mencapai seluruh alat proses dengan cepat dan mudah. Hal ini bertujuan apabila terjadi gangguan pada alat proses dapat segera diperbaiki. Keamanan pekerja selama menjalankan tugasnya juga diprioritaskan.

4. Pertimbangan ekonomi, dalam menempatkan alat-alat proses diusahakan dapat menekan biaya operasi dan menjamin kelancaran dan keamanan produksi pabrik.

5. Jarak antar alat proses, alat proses yang mempunyai suhu dan tekanan operasi tinggi sebaiknya dipisahkan dengan alat proses lainnya, sehingga apabila terjadi ledakan atau kebakaran maka kerusakan dapat diminimalkan.

commit to user

5 9 G a m b a r 2 .5 L a y O u t P er a la ta n P ro se scommit to user

BAB III

SPESIFIKASI PERALATAN PROSES

3.1. Mixer - 01

Kode = M-01

Fungsi = Mencampur air dengan NaOH

Bentuk Vessel = Silinder tegak dengan torispherical head and bottom Jumlah = 1

Material = Carbon Steel SA-283 Grade C Kondisi operasi - Tekanan (atm) = 1 - Suhu (oC) = 30 - Waktu (menit) = 15 Dimensi - Volume (m3) = 0,429 - Diameter (m) = 0,817 - Tinggi shell (m) = 0,817 - Tebal shell (m) = 0,005 - Tinggi head (m) = 0,197 - Tebal head (m) = 0,005 - Tinggi total (m) = 1,211 Pengaduk - Diameter (m) = 0,273 - Kecepatan (rpm) = 1036,04 - Daya (hp) = 5,527

- Jenis = Marine propeller dengan 3 blade dan 4 baffle - Jumlah = 1

commit to user

3.2. Mixer - 02Kode = M-02

Fungsi = Mencampur brine dengan larutan sabun

Bentuk Vessel = Silinder tegak dengan torispherical head and bottom Jumlah = 1

Material = Carbon Steel SA-283 Grade C Kondisi operasi - Tekanan (atm) = 1 - Suhu (oC) = 30 - Waktu (menit) = 30 Dimensi - Volume (m3) = 7,343 - Diameter (m) = 2,106 - Tinggi shell (m) = 2,106 - Tebal shell (m) = 0,006 - Tinggi head (m) = 0,425 - Tebal head (m) = 0,006 - Tinggi total (m) = 2,958 Pengaduk - Diameter (m) = 0,702 - Kecepatan (rpm) = 339,908 - Daya (hp) = 15,838

- Jenis = Marine propeller dengan 3 blade dan 4 baffle - Jumlah = 1