ABSTRAK

PRARANCANGAN PABRIK

TRIMETHYLETHYLENE DENGAN PROSES ISOMERISASI METHYLBUTENE MENGGUNAKAN KATALIS H2SO4 KAPASITAS

35.000 TON/TAHUN

Oleh

ADELIA AYUNINGTYAS

Pabrik Trimetiletilen berbahan baku Metilbuten, akan didirikan di Tarahan, Lampung Selatan. Pabrik ini berdiri dengan mempertimbangkan ketersediaan bahan baku, sarana transportasi yang memadai, tenaga kerja yang mudah didapatkan dan kondisi lingkungan.

Pabrik direncanakan memproduksi Trimetiletilen sebanyak 35.000 ton/tahun, dengan waktu operasi 24 jam/hari, 330 hari/tahun. Bahan baku yang digunakan adalah Metilbutensebanyak 4751,47 kg/jam.

Bentuk perusahaan adalah Perseroan Terbatas (PT) menggunakan struktur organisasi line dan staff dengan jumlah karyawan sebanyak 143 orang.

Dari analisis ekonomi diperoleh:

Fixed Capital Investment (FCI) = Rp 99.701.233.801

Working Capital Investment (WCI) = Rp 19.549.261.530

Total Capital Investment (TCI) = Rp 130.328.410.197

Break Even Point (BEP) = 45,64%

PRARANCANGAN PABRIK

TRIMETHYLETHYLENE DENGAN PROSES

ISOMERISASI METHYLBUTENE MENGGUNAKAN

KATALIS H

2SO

4KAPASITAS 35.000 TON/TAHUN

(Perancangan Reactor (RE-201))

Oleh

ADELIA AYUNINGTYAS

(Skripsi)

Sebagai salah satu syarat untuk mencapai gelar

Sarjana Teknik

Pada

Jurusan Teknik Kimia

Fakultas Teknik Universitas Lampung

FAKULTAS TEKNIK

UNIVERSITAS LAMPUNG

RIWAYAT HIDUP

Penulis dilahirkan di Natar, Lampung Selatan pada tanggal 24 Juni 1989, sebagai anak ke enam dari enam bersaudara, dari pasangan Bapak M. Ali dan Ibu Sumini.

Lulus dari Sekolah Dasar (SD) di SD Negeri Sidosari pada tahun 2001, Sekolah Lanjutan Tingkat Pertama (SLTP) di SLTP Al-Kautsar Bandar Lampung pada tahun 2004 dan Sekolah Menengah Atas (SMA) di SMA Negeri 5 Bandar Lampung pada tahun 2007.

MOTO

Always End the Day With a

Positive Thought..

No Matter How Hard Things

We e, Tomo ow’ a F e h

Sebuah Karya kecilku....

Dengan segenap hati kupersembahkan tugas akhir ini kepada:

Allah SWT,

Atas kehendak-Nya semua ini ada

Atas rahmat-Nya semua ini aku dapatkan

Atas kekuatan dari-Nya aku bisa bertahan.

Orang tuaku sebagai tanda baktiku, terima kasih atas segalanya,

doa, kasih sayang, pengorbanan dan keikhlasannya.

Ini hanyalah setitik balasan yang tidak bisa dibandingkan dengan

berjuta-juta pengorbanan dan kasih sayang

yang tidak akan pernah berakhir.

Guru-guruku sebagai tanda hormatku,

terima kasih atas ilmu yang telah diberikan.

i

SANWACANA

Puji dan syukur penulis panjatkan kepada Allah SWT yang Maha Kuasa dan Maha Penyayang, atas segala rahmat dan hidayah-Nya, sehingga tugas akhir ini dengan judul “Prarancangan Pabrik Trimethylethylene dengan Proses Isomerisasi Methylbutene menggunakan Katalis H2SO4, Kapasitas 35.000 Ton/tahun” dapat diselesaikan dengan baik.

Tugas akhir ini disusun dalam rangka memenuhi salah satu syarat guna memperoleh derajat kesarjanaan (S-1) di Jurusan Teknik Kimia Fakultas Teknik Universitas Lampung.

Penyusunan tugas akhir ini tidak lepas dari bantuan dan dukungan dari beberapa pihak. Oleh karena itu penulis mengucapkan terima kasih kepada:

1. Ir. Azhar, M.T., selaku Ketua Jurusan Teknik Kimia Universitas Lampung atas ilmu, kritik dan saran, dalam penyelesaian tugas akhir.

ii

3. Yuli Darni, S.T., M.T., selaku dosen pembimbing II, yang telah memberikan pengarahan, masukan, bimbingan, kritik dan saran selama penyelesaian tugas akhir. Semoga ilmu bermanfaat yang diberikan dapat berguna dikemudian hari.

4. Darmansyah, S.T., M.T., selaku Dosen Penguji atas ilmu, kritik dan saran, dalam penyelesaian tugas akhir.

5. Heri Rustamaji, S.T., M.Eng., selaku Dosen Penguji atas ilmu, kritik dan saran, dalam penyelesaian tugas akhir.

6. Seluruh Dosen Teknik Kimia Universitas Lampung, atas semua ilmu dan bekal masa depan yang akan selalu bermanfaat.

7. Keluargaku tercinta, untuk Ayah, Ibu, Yunda dan Kanda yang selalu memberikan do’a, semangat, dan dukungan, skripsi ini juga ku persembahkan untuk mereka semoga bisa menjadi pengobat hati yang pilu.

8. Taufan Firdaus, S.T., selaku rekan seperjuangan dalam suka duka yang telah membantu penulis dalam penyelesaian laporan tugas akhir ini.

9. Yulia Erza, selaku rekan seperjuangan pengerjaan skipsi.

10. Teman-teman seperjuangan di Teknik Kimia Angkatan 2007 aksel, marga, binur, catur, atung, fath, cindi, indra, muti, norma, andika, sahabat-sahabatku, ika, cici, tya, tika, nanda, kinkin, kakak-kakak dan adik-adik angkatan yang tidak bisa disebutkan satu persatu. Terimakasih atas bantuannya selama penulis menyelesaikan tugas akhir ini.

11. Kakak-kakak tingkat yang selalu memberikan bantuan dan meluangkan waktu dalam menyelesaikan tugas akhir ini.

iii

Semoga Allah membalas semua kebaikan mereka terhadap penulis dan semoga skripsi ini berguna.

Bandar Lampung, 20 Agustus 2014 Penulis,

DAFTAR ISI

III. SPESIFIKASI BAHAN DAN PRODUK A. Spesifikasi Bahan Baku ... 30B. Produk ... 32

IV. NERACA MASSA DAN ENERGI A. Neraca Massa ... 34

B. Neraca Energi ... 39

V. SPESIFIKASI PERALATAN A. Peralatan Proses ... 45

B. Peralatan Utilitas ... 59

VI. UTILITAS DAN PENGOLAHAN LIMBAH A. Unit Pendukung Proses ... 77

1. Unit Penyediaan Air... 77

2. Unit Penyediaan Listrik... 99

3. Unit Pengadaan Bahan Bakar... 104

iii

B. Pengolahan Limbah ... 105

C. Laboratorium ... 109

D. Instumentasi Dan Pengendalian Proses... 113

VII. TATA LETAK DAN LOKASI PABRIK A. Lokasi Pabrik ... 116

B. Tata Letak Pabrik ... 120

VIII. SISTEM MANAJEMEN DAN ORGANISASI PERUSAHAAN A. Bentuk Perusahaan ... 129

IX. INVESTASI DAN EVALUASI EKONOMI A. Investasi... 160

LAMPIRAN A PERHITUNGAN NERACA MASSA LAMPIRAN B PERHITUNGAN NERACA ENERGI LAMPIRAN C SPESIFIKASI PERALATAN

LAMPIRAN D UTILITAS

DAFTAR TABEL

Tabel Halaman

1.1. Data Impor Trimetiletilen ... 2

2.1. Perbandingan Proses Pembuatan Trimetiletilen ... 14

2.2. Harga Bahan Baku dan Produk ... 14

2.2. Nilai Energi Gibbs dan Energi Pembentukan Standar ... 14

4.1. Neraca Massa Mixing Tank (MT-101)... 34

4.2. Neraca Massa Mixing Point (MP-101) ... 34

4.3. Neraca Massa Reaktor (RE-201) ... 35

4.4. Neraca Massa Centrifuge(CF-301)... 36

4.5. Neraca MassaDistilation Column(DC-301) ... 37

4.6. Neraca Massa Condenser(CD-301)... 38

4.7. Neraca Massa Reboiler(RB-301)... 39

4.8. Neraca EnergiMixing Tank (MT-101) ... 40

4.9. Neraca EnergiHeater(HE-101)... 41

4.10. Neraca EnergiMixing Point (MP-101) ... 41

4.11. Neraca EnergiHeater(HE-101) ... 42

4.12. Neraca Energi Reaktor (RE-201)... 42

4.13. Neraca EnergiCentrifuge(CF-301)... 43

4.14. Neraca EnergiDistilation Column(DC-301) ... 44

5.1. Metilbuten Storage Tank(ST-101) ... 45

5.2. H2SO4Storage Tank(ST-102) ... 46

5.3. Mixing Tank (MT-101) ... 47

5.4. Heater(HE-101) ... 48

5.5. Heater(HE-102) ... 49

v

5.9. Condenser(CD-301)... 52

5.10.Reboiler(RB-301) ... 53

5.11.Accumulator(AC-301) ... 54

5.12.Process Pump (PP-101) ... 54

5.13.Process Pump (PP-102) ... 55

5.14.Process Pump (PP-103) ... 55

5.15.Process Pump (PP-104) ... 56

5.16.Process Pump (PP-105) ... 56

5.17.Process Pump (PP-201) ... 57

5.18.Process Pump (PP-301) ... 57

5.19.Process Pump (PP-302) ... 58

5.20.Process Pump (PP-303) ... 58

5.21. Bak Sedimentasi (BS-01) ... 59

5.22. Bak Penggumpal (BP-01) ... 59

5.23. Tangki Alum (TP-01) ... 60

5.24. Tangki Soda Kaustik (TP-02) ... 60

5.25. Tangki Klorin (TP-03) ... 61

5.26.Clarifier(CL-01)... 61

5.27. Sand Filter(SF-01) ... 62

5.28.Filter Water Tank (TP-04) ... 62

5.29.Domestic Water Tank (TP-05) ... 63

5.30.Hot Basin(HB-01) ... 64

5.31. Tangki Inhibitor (TP-06) ... 64

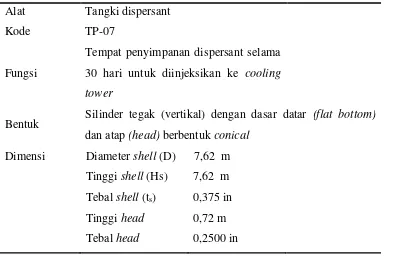

5.32. Tangki Dispersant(TP-07) ... 65

5.33.Cooling Tower (CT-01) ... 65

5.34.Cold Basin(CB-01) ... 66

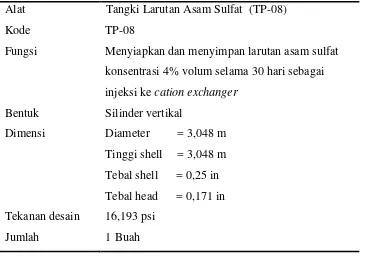

5.35. Tangki Asam Sulfat (TP-08) ... 66

5.36.Cation Exchanger (CE-01) ... 67

5.37.Anion Exchanger (AE-01) ... 67

vi

5.39. Spesifikasi Pompa Utilitas 1 (PU-01) ... 68

5.40. Spesifikasi Pompa Utilitas 2 (PU-02) ... 69

5.41. Spesifikasi Pompa Utilitas 3 (PU-03) ... 69

5.42. Spesifikasi Pompa Utilitas 4 (PU-04) ... 70

5.43. Spesifikasi Pompa Utilitas 5 (PU-05) ... 70

5.44. Spesifikasi Pompa Utilitas 6 (PU-06) ... 71

5.45. Spesifikasi Pompa Utilitas 7 (PU-07) ... 71

5.46. Spesifikasi Pompa Utilitas 8 (PU-08) ... 72

5.47. Spesifikasi Pompa Utilitas 9 (PU-09) ... 72

5.48. Spesifikasi Pompa Utilitas 10 (PU-10) ... 73

5.49. Spesifikasi Pompa Utilitas 11 (PU-11) ... 74

5.60. Spesifikasi Pompa Utilitas 12 (PU-12) ... 74

5.61. Spesifikasi Pompa Utilitas 13 (PU-13) ... 75

5.45. Tamgki Bahan Bakar (TP-09) ... 75

5.46.Compressor ... 76

6.1. Kebutuhan Air General Uses ... 79

6.2. Kebutuhan Air Pendingin ... 81

6.3. Kebutuhan Air Proses ... 90

6.4. Kebutuhan Penerangan Dalam Bangunan ... 100

6.5. Kebutuhan Penerangan Luar Bangunan ... 101

6.6. Kebutuhan Listrik Alat Proses ... 102

6.7. Kebutuhan Listrik Alat Utilitas ... ... 103

6.8. Mutu Air Limbah ... 106

6.7. Kebutuhan Informasi dan Sistem Pengendalian ... 114

7.1. Daerah Aliran Sungai di Kabupaten Lampung Selatan ... 118

7.2. Perincian Luas Area Pabrik... 128

8.1. Jadwal Kerja Regu Shift... 147

8.2. Jumlah Operator Berdasarkan Jenis Alat ... 149

8.6. Penggolongan Tenaga Kerja ... 150

9.1. Fixed Capital Investment ... 161

9.2. Manufacturing Cost ... 163

vii

DAFTAR GAMBAR

Gambar Halaman

1.1. Lokasi Pabrik ... 8

2.1. Diagram Alir Proses ... 29

4.1. Laju Alir Neraca Massa MT-101 ... 33

4.2. Laju Alir Neraca Massa MP-101 ... 34

4.3. Laju Alir Neraca Massa RE-201 ... 35

4.4. Laju Alir Neraca Massa CF-301 ... 35

4.5. Laju Alir Neraca Massa DC-301... 36

4.6. Laju Alir Neraca Massa CD-301... 38

4.7. Laju Alir Neraca Massa RB-301... 39

7.1. Lokasi Pabrik ... 120

7.2. Tata Letak Pabrik ... 124

7.3. Tata Letak Alat Proses ... 127

8.1. Struktur Organisasi Perusahaan ... 134

9.1. Analisa Ekonomi ... 169

A. Latar Belakang Pendirian Pabrik

Indonesia merupakan salah satu negara yang berpotensi di sektor minyak dan

gas bumi, sehingga minyak dan gas bumi dapat dijadikan komoditi penting

untuk pemasukan devisa negara. Di samping itu minyak dan gas bumi dapat

diproses lagi menjadi produk-produk baru yang lebih menguntungkan.

Salah satu modal untuk mencapai tujuan tersebut adalah kekuatan sumber daya

alam dan sumber daya manusia. Berdasarkan modal utama tersebut, maka

pengembangan industri diarahkan untuk pendalaman dan pemantapan struktur

industri yang dikaitkan dengan sektor ekonomi lain.

Pengembangan industri yang perlu mendapat perhatian pemerintah adalah

pengembangan industri kimia dasar. Dengan berkembangnya industri ini akan

membuka lapangan kerja baru bagi rakyat Indonesia sehingga dapat

2

Peningkatan kebutuhan harus diimbangi dengan peningkatan industri, oleh

sebab itu pemerintah telah menggalakkan pembangunan di sektor industri

terutama dalam bidang industri kimia dasar. Salah satu di antaranya adalah

pendirian pabrik trimetiletilen.

Pendirian pabrik trimetiletilen diharapkan mampu merangsang berdirinya

pabrik kimia yang lain dan mampu menyuplai kebutuhan dalam negeri.

Trimetiletilen merupakan bahan kimia yang sangat dibutuhkan didalam negeri

dan untuk memperolehnya harus impor dari Amerika dan Eropa Barat.

Keuntungan lain yang diperoleh adalah :

1. Menurunnya jumlah impor trimetiletilen, berarti menghemat devisa negara

dan dimungkinkan nanti mampu mengekspor trimetiletilen sehingga

menambah devisa negara.

2. Sebagai pemasok bahan baku bagi industri-industri dalam negeri yang

menggunakan trimetiletilen sebagai bahan bakunya.

3. Membuka lapangan kerja sehingga membantu mengatasi masalah

pengganguran.

4. Meningkatkan kesejahteraan penduduk disekitar pabrik.

5. Merangsang dan membantu tumbuh berkembangnya industri yang

B. Kegunaan Produk

Trimetiletilen merupakan salah satu bahan kimia yang dapat digunakan

diberbagai sektor kehidupan antara lain:

Sebagai bahan baku pabrik isopropen

Sebagai bahan baku dalam pembuatan karet sintesis Sebagai bahan baku pembuatan TAME, ETBE, MTBE.

C. Analisa Pasar

1. Bahan Baku yang Tersedia

Bahan baku trimetiletilen yang berupa metilbuten diperoleh secara impor

dari China. Mengingat kebutuhan akan trimetiletilen yang sangat besar,

maka dapat dipertimbangkan lebih lanjut untuk mendirikan pabrik tersebut.

Pemilihan bahan baku merupakan hal yang penting dalam produksi

trimetiletilen, karena kemurnian produk yang dihasilkan dan desain pabrik

tergantung dari kualitas bahan bakunya. Bahan baku yang digunakan adalah

metilbuten.

Beberap hal yang mendasari pemilihan bahan baku tersebut adalah :

a. Harga bahan baku yang relatif murah dengan tingkat kemurnian 98%

b. Bahan baku tersedia cukup banyak sehingga kelangsungan pabrik serta

4

Mengingat di Indonesia belum ada pabrik trimetiletilen maka harga produk

Trimetiletilen di Indonesia dijual dengan harga relatif tinggi

2. Kebutuhan Pasar

Saat ini pabrik yang telah memproduksi Trimetiletilen berada di Amerika

dan Eropa barat yaitu Kellog Co.,The M .W. yang mempunyai kapasitas

rancangan sebesar 50.000 ton/tahun dan Arco Technology Inc. dengan

kapasitas rancangan sebesar 15.000 ton/tahun (Industrial Chemical

Engineering Research and Development, 2002).

Berdasarkan data statistik yang diperoleh dari Badan Pusat Statistik (BPS)

perihal data impor Trimetiletilendi Indonesia, dapat diprediksikan kapasitas

pabrik pada tahun 2017. Data statistik yang diperoleh dari biro statistik,

kebutuhan akanTrimetiletilendi Indonesia adalah sebagai berikut :

Tabel 1.1 Data Impor Trimetiletilen(Biro Pusat Statistik)

Tahun Jumlah

2004 13131,64

2005 11961,21

2006 14145,31

2007 18901,72

2008 21512,04

2009 21806,38

2010 22000,32

2011 23053,32

2012 26452,12

Peningkatan impor Trimetiletilen dari tahun ke tahun dapat dilihat pada

grafik berikut.

Grafik 1.1 Impor Trimetiletilen pada tahun ke-1 hingga tahun ke-9

Untuk menghitung impor Trimetiletilen tahun berikutnya maka

menggunakan persamaan garis lurus:

y = ax + b

Keterangan : y = kebutuhan imporTrimetiletilen, ton/tahun

ke-6

Diperoleh persamaan garis lurus: y = 1752x + 10454(Ton/tahun)

Dari persamaan di atas maka dapat diketahui bahwa kebutuhan

Trimetiletilendi Indonesia pada tahun 2017 adalah:

y = 1752 (14) + 10454

y = 34.982 ton/tahun

Dengan mempertimbangkan berbagai faktor di atas, maka dipilih pabrik

Trimetiletilendengan kapasitas produksi sebesar 35.000 ton/tahun.

D. Lokasi Pabrik

Secara geografis penentuan letak lokasi suatu pabrik sangat menentukan

kemajuan pabrik tersebut saat produksi dan masa datang. Lokasi pendirian

pabrik merupakan salah satu faktor yang penting dalam perancangan pabrik,

karena sangat mempengaruhi kegiatan industri, baik didalam kegiatan produksi

maupun distribusi produk untuk kelangsungan dari suatu industri baik produksi

sekarang maupun untuk masa yang akan datang seperti, perluasan pabrik,

daerah pemasaran produksi, penyediaan bahan baku dan lain-lain, harus

mendapat perhatian khusus dalam pendirian suatu pabrik. Oleh karena itu

pemilihan lokasi yang tepat dari pabrik akan menghasilkan biaya produksi dan

distribusi yang seminimal mungkin.

Provinsi Lampung sebagai lokasi strategis yang menghubungkan Pulau Jawa

dan Sumatera memiliki peranan sebagai wilayah penyangga industri antara

kedua pulau. Lampung juga memiliki potensi untuk digali serta dikembangkan,

dari tenaga panas bumi. Oleh karena itu, pabrik trimetiletilen direncanakan

untuk didirikan di daerah Katibung, Lampung Selatan.

Faktor-faktor yang menjadi pertimbangan dalam menentukan lokasi pabrik

trimetiletilen adalah sebagai berikut :

1. Penyediaan Bahan Baku

Bahan baku berupa metilbuten dipasok dari China dan katalis asam sulfat

dari Gersik, Jawa Timur. Kedua bahan tersebut dikirim melalui kapal.

2. Pemasaran

Produk trimetiletilen digunakan untuk memenuhi kebutuhan dalam negeri,

dimana industri yang menggunakan trimetiletilen merupakan bahan baku

penunjang yang digunakan di bidang industri, terutama industri Pembuatan

Karet Sintetis. Letak geografis pabrik di provinsi Lampung cukup strategis,

karena berdekatan dengan kawasan Jabodetabek yang merupakan pusat

pengembangan nasional dan juga daerah lainnya di Sumatera. Hal ini

merupakan peluang untuk memperluas jaringan pemasaran. Pemasaran

produk tidak lepas dari sistem transportasi yang tersedia di provinsi

Lampung.

3. Transportasi

Sistem transportasi di daerah ini, meliputi pelabuhan dan jalan raya, relatif

mudah dan sudah tersedia bagi kepentingan umum. Sistem transportasi

menunjang dalam mempermudah pengadaan bahan baku dan pemasaran

8

Di Provinsi Lampung terdapat Pelabuhan Panjang. Gubernur Lampung

mengatakan bahwa dari segi kelayakan Pelabuhan Panjang telah siap untuk

berstatus sebagai pelabuhan internasional. Selain itu, kantor bea cukai yang

ada telah naik menjadi tingkat madya. Jika Lampung dapat mengimpor

barang secara langsung melalui Pelabuhan Panjang, maka tidak perlu

melalui Pelabuhan Tanjung Priok sehingga secara ekonomi akan

meningkatkan investasi maupun iklim usaha di Lampung (Radar Lampung,

2011). Pada gambar 1.2 dapat dilihat letak lokasi pabrik yang akan didirikan

di daerah Katibung, Lampung Selatan yang cukup dekat dengan Pelabuhan

Panjang.

4. Penyediaan utilitas

Air, listrik dan bahan bakar di daerah ini mudah diperoleh. Kebutuhan air

untuk proses dan keperluan lainnya tersedia dari sumber air di daerah

tersebut baik dari sungai/mata air atau laut. Penyediaan prasarana tenaga

listrik dilayani oleh Perusahaan Umum Listrik Negara (PLN) dan Generator

yang disediakan pabrik. Kemudian penyediaan bahan bakar seperti solar

dapat diperoleh dari PT. Pertamina.

5. Tenaga Kerja

Tingkat pendidikan rata-rata penduduk Lampung telah menunjukan

kemajuan sehingga dapat diperoleh tenaga kerja trampil maupun ahli.

Tenaga kerja dapat diperoleh juga dari luar daerah jika dibutuhkan.

6. Kondisi Daerah

Iklim daerah Lampung termasuk tropis basah, dengan curah hujan beragam

setiap tahun. Suhu udara beragam antara 20-34°C. Kondisi tanah relatif

masih luas dengan struktur tanah yang kuat. Kecamatan Katibung, Lampung

Selatan direncanakan oleh pemerintah Lampung sebagai kawasan industri

II. DESKRIPSI PROSES

A. Proses Pembuatan Trimetiletilen

Secara umum pembuatan trimetiletilen dapat dilakukan dengan 2 proses berdasarkan bahan baku yang digunakan, yaitu pembuatan trimetiletilen dari n-butena dengan isobutena pada fase uap serta dengan bahan baku metilbutena pada fase cair.

A.1 Trimetiletilen menggunakan bahan baku n-butena pada fasa uap

Reaksi yang terjadi terdiri dari 2 tahap, yaitu isomerisasi n-butena menjadi 2-butena (1), kemudian dilanjutkan dengan mereaksikan 2-2-butena dengan isobutena (2) :

(1) CH2= CH – CH2 – CH3 CH3 – CH = CH – CH3 ... (2.1)

CH3 CH3

(2) CH3 – CH = CH – CH3 + CH2 = C – CH3 CH3 – C = CH – CH3

Bahan baku yang digunakandalam proses ini adalah n-butena dan isobutena. Sebelum mereaksikan n-butena dengan isobutena, terlebih dahulu n-butena diubah menjadi 2-butena dengan proses isomerisasi yang dapat dilihat seperti persamaan (2.1). Selanjutnya 2-butena direaksikan dengan isobutena yang kemudian akan menghasilkan trimetiletilen dan propilen dengan menggunakan katalis nikel sulfida. Proses yang digunakan adalah proses polimerisasi adisi seperti pada persamaan (2.3).

Reaksi isomerisasi yang n-butena menjadi 2-butena dilakukan pada temperatur 15oC dan tekanan 1 atm. Pemilihan temperatur ini didasarkan kepada jenis katalis yang digunakan, yaitu jenis alkali metal yang dapat bekerja pada suhu 15oC. Pemilihan temperatur rendah juga didasarkan atas kesetimbangan termodinamika yang rendah antara n-butena dengan 2-butena. Konversi yang diperoleh pada reaksi isomerisasi ini adalah 90%

Setelah diperoleh 2-butena dari proses isomerisasi, kemudian dilanjutkan dengan mereaksikan 2-butena dan isobutena yang berkontak di dalam reaktor pada temperatur 110oC dan tekanan 11 atm. Konversi yang diperoleh pada reaksi polimerisasi adisi ini adalah sebesar 99,5%.

A.2 Trimetiletilen dari metilbutena dengan proses fasa cair

Reaksi pembuatan trimetiletilen dari metilbuten merupakan reaksi isomerisasi:

CH3 CH3

12

Isomerisasi adalah suatu proses perpindahan rantai karbon sehingga didapatkan rumus molekul yang sama tetapi rumus strukturnya berbeda. Proses isomerisasi ini dapat juga dilakukan pada olefin. Proses pembuatan trimetiletilen merupakan salah satu proses Isomerisasi Olefin (ISOFIN).

Isomerisasi Paraffin dan Naphta merupakan reaksi orde satu, dapat balik, eksotermis dan menggunakan katalis. Dengan menggunakan katalis asam, proses isomerisasi menjadi lebih cepat dan sederhana di dalam perancangan pabrik.

Dalam beberapa proses isomerisasi paraffin, biasanya menggunakan suhu antara 30-36oC pada tekanan 4 atm. Proses isomerisasi dalam skala komersial hanya dapat dilakukan untuk hidrokarbon yang mempunyai jumlah karbon sebanyak 5 dan 6 (C5 dan C6 paraffin). Proses isomerisasi ini menggunakan bahan baku metilbuten. Konversi yang diperoleh pada reaksi isomerisasi metilbuten menjadi trimetiletilen adalah sebesar 95%.

Pada reaksi isomerisasi umumnya di dalam proses menggunakan temperatur yang rendah dan menggunakan fase cair, namun ada beberapa proses isomerisasi yang menggunakan fase gas, misalnya isomerisasi butene, pentan dan heksan. Tetapi untuk isomerisasi dalam fase gas menggunakan temperatur dan tekanan proses yang cukup tinggi. Dalam skala komersial C5 dan C6 paraffin dapat menaikkan angka oktan tinggi dengan titik didih yang lebih rendah. Partikel-partikel dalam gasoline yang mempunyai angka oktan yang tinggi diproduksi dengan catalitik reforming. Produk proses isomerisasi dapat langsung digunakan tanpa harus diolah lagi.

Proses pembuatan trimetiletilen dikembangkan pertama kali pada awal tahun 1966 sebagai bahan baku isopropen dan mulai dikenalkan secara komersial pada tahun 1968. Reaksi isomerisasi trimetiletilen adalah reaksi reversible, orde satu, endotermis, isothermal dan non adiabatik. Untuk itu katalis yang digunakan adalah asam sulfat.

B. Pemilihan Proses

14

1. Kelayakan Ekonomi

Tinjauan ekonomi ini bertujuan untuk mengetahui bruto yang dihasilkan oleh pabrik ini selama setahun dengan kapasitas 35.000 ton/tahun. Berikut ini perbandingan beberapa harga bahan baku dan harga produk pada tahun 2014.

Tabel 2.1 Harga bahan baku dan produk

Bahan Harga dalam $ Harga dalam Rp.

Butena 2072 USD/ton 23.830.072/ton

Isobutena 1370 USD/ton 15.756.370/ton Nikel Sulfida 20.039 USD/ton 230.468.539/ton Metilbuten 920 USD/ton 10.580.920/ton Asam Sulfat 295 USD/ton 3.392.795/ton Trimetiletilen 1780 USD/ton 20.471.780/ton Sumber: www.alibaba.com, 2013 dan www.icis.com, 2013

*nilai kurs $1 = Rp 11.501 (www.bi.go.id)

A.Reaksi Menggunakan bahan baku Uap Butena : Konversi : 99,5%

Kapasitas : 35.000 ton Trimetiletilen tiap tahun

� � � � � � � � = � � � � � � � � ( � )

�� � � � � � � � � = 35.000.000 �

70,134

Dengan Reaksi :

CH3 CH3

CH2 = CH – CH2 – CH3 + CH2 = C – CH3 (l) CH3 – C = CH – CH3

+ CH2 = CH – CH3 (g) ...(2.4) 1 : 1 : 1 : 1

BM 56,1063 g/mol 56,1063 g/mol 70,134 g/mol 42,0797 g/mol

Mula a b

Bereaksi (499.044,686) (499.044,686) (499.044,686)( 499.044,686) Sisa (a-499.044,686)(b-499.044,686) (499.044,686)( 499.044,686)

Dari reaksi diatas, untuk menghasilkan 35.000 ton atau 499.044,686 kmol Trimetiletilen dengan konversi reaksi 99,5% maka dibutukan reaktan sebagai berikut

= 100%

99,5% � 499.044,686 = 501.552,448

: = 1: 1 = 501.552,448

Mol Butena = 501.552,448 kmol

Butena yang dibutuhkan untuk menghasilkan 35.000.000 kg Trimetiletilen

= mol butena * BM butena

= 501.552,448 kmol x 56,1063 kg/kmol = 28.140.252,11 kg

16

Mol Isobutena = 501.552,448 kmol

Isobutena yang dibutuhkan untuk menghasilkan 35.000.000 kg Trimetiletilen

= mol Isobutena * BM Isobutena

= 501.552,448 kmol x 56,1063 kgr/kmol = 28.140.252,11 kg

= 28.140,2521 ton

Jumlah katalis (Nikel Sulfida) yang digunakan dalam proses ini sebanyak 1% dari bahan baku Uap Buten.

Mol Nikel Sulfida = 1% x 501.552,448 kmol = 5.015,52 kmol

Nikel Sulfida yang dibutuhkan untuk menghasilkan 35.000.000 kg Trimetiletilen

= mol Nikel Sulfida * BM Nikel Sulfida = 5.015,52 kmol x 122,823 kg/kmol = 616.021,21 kg

= 616,021 ton

Jumlah harga bahan baku:

= (28.140,2521 ton x $ 2072/ton) + (28.140,2521 ton x $ 1370/ton) = $ 96.858.747,73

Jumlah harga katalis :

Harga produk Trimetiletilen: = (35.000 ton x $ 1780/ton) = $ 62.300.000 /tahun

Keuntungan per tahun = Harga Produk – (Harga Reaktan + katalis) = $ 62.300.000 – ($ 96.858.747,73 + $ 12.344.448,82) = $ -46.903.196,55

= (minus) Rp. 539.433.663.500

Harga produksi/kg Trimetiletilen :

= ℎ � ℎ � � ℎ

� �

= $ 96.858.747,73/tahun 35.000.000 kg/tahun

= $ 2,767/ kg = $ 2.767/ ton

= Rp. 31.823,267/ kg ($1 = Rp 11.501)

Harga pembuatan per kg Trimetiletilen dengan menggunakan proses ini sebesar $ 2.767/ ton, lebih mahal dibandingkan harga jual Trimetiletilen sebesar $ 1780 /ton.

B.Reaksi Menggunakan bahan baku Metilbuten : Konversi : 95%

Kapasitas : 35.000 ton Trimetiletilen tiap tahun

� � � � � � � � = � � � � � � � � ( � )

18

� � � � � � � � = 35.000.000 � 70,134

� � � � � � � � = 499.044,686

Dengan Reaksi :

CH3 CH3

CH2 = C – CH2 – CH3 (l) CH3 – C = CH – CH3 (l) ...(2.5)

1 : 1

BM 70,134 g/mol 70,134 g/mol

Mula a

Bereaksi (499.044,686) (499.044,686) Sisa (a-499.044,686) (499.044,686)

Dari reaksi diatas, untuk menghasilkan 35.000 ton atau 499.044,686 kmol Trimetiletilen dengan konversi reaksi 95% maka dibutukan reaktan sebagai berikut

= 100%

95% � 499.044,686 = 525.310,196

Mol Metilbuten = 525.310,196 kmol

Metilbuten yang dibutuhkan untuk menghasilkan 35.000.000 kg Trimetiletilen

= mol Metilbuten * BM Metilbuten = 525.310,196 kmol x 70,134 kg/kmol = 36.842.105,29 kg

Jumlah katalis (H2SO4) yang digunakan dalam proses ini sebanyak 0,2% dari bahan baku Metilbuten.

Mol H2SO4 = 0,2% x 525.310,196 kmol = 1.050,62 kmol

H2SO4 yang dibutuhkan untuk menghasilkan 35.000.000 kg Trimetiletilen

= mol H2SO4 * BM H2SO4

= 1.050,62 kmol x 98,086 kg/kmol = 103.051,113 kg

= 103,0511 ton

Jumlah harga bahan baku : = 36.842,1053 ton x $ 920/ton = $ 33.894.736,88

Jumlah harga katalis : = 103,0511 ton x $ 295/ton = $ 30.400,075

20

Keuntungan per tahun = Harga Produk – (Harga Reaktan+katalis) = $ 62.300.000 – ($ 33.894.736,88 + $ 30.400,075) = $ 28.374.863,05

= Rp. 326.339.299.900

Harga produksi/kg Trimetiletilen :

= ℎ � ℎ � � ℎ

� �

= $ 33.894.736,88 /tahun 35.000.000 kg/tahun

= $ 0,968/ kg = $ 968/ ton

= Rp. 11.132.968/ kg ($1 = Rp 11.501)

Harga pembuatan per kg Trimetiletilen dengan menggunakan proses ini sebesar $ 968/ ton, lebih murah hampir 2 kali lipat dibandingkan harga jual Trimetiletilen sebesar $ 1780 /ton.

2. Kelayakan Teknis

Biasanya kelayakan teknik terhadap suatu reaksi kimia yang di tinjau adalah

energi bebas gibbs (∆G). Untuk reaksi isotermal :

∆G Reaksi = ∑∆Gºf Produk –∑∆Gºf Reaktan

Tabel 2.2 Nilai ΔG°f dan ∆Hºf masing-masing Komponen

A.Reaksi Menggunakan bahan baku Uap Butena :

Reaksi Pada Reaktor I :

CH2= CH – CH2 – CH3 CH3 – CH = CH – CH3 ...(2.6)

22

Reaksi Pada Reaktor II :

CH3 CH3

CH3 – CH = CH – CH3 + CH2 = C – CH3 CH3 – C = CH – CH3

+ CH2 = CH – CH3 ...(2.7)

∆HReaksi = (∆Hºf trimetiletilen + ∆Hºf propilen) - (∆Hºf 2-butena + ∆Hºf isobutena) = (-41 + 20,43) - (-11,18 + (-16,91))

= +7,52 kJ/mol (endoterm)

∆GReaksi = (∆Gºf trimetiletilen + ∆Gºf propilen) - (∆Gºf 2-butena + ∆Gºf isobutena) = (74,82 + 62,76) - (63,61 + 58,11)

= +15,86 kJ/mol (non-spontan)

Berdasarkan nilai ∆G0

yang telah didapatkan sebesar +3,61 kJ/mol pada reaktor 1 dan +15,86 kJ/mol pada reaktor 2 menunjukkan bahwa reaksi pembentukan trimetiletilen dapat berlangsung dengan membutuhkan energi yang besar, karena diperoleh nilai ∆G0> 0 (konsumsi energi besar).

B.Reaksi Menggunakan bahan baku Metilbuten :

CH3 CH3

CH2= C – CH2 – CH3 (l) CH3 – C = CH – CH3 (l) ...(2.8)

∆HReaksi = (∆Hºf trimetiletilen) - (∆Hºf metilbuten)

∆GReaksi = (∆Gºf trimetiletilen) - (∆Gºf metilbuten)

= (61,6) - (67,2) kJ/mol = -5,6 kJ/mol (spontan)

Berdasarkan nilai ∆G0

yang telah didapatkan sebesar -5,6 kJ/mol menunjukkan bahwa reaksi pembentukan trimetiletien layak secara komersial, karena diperoleh nilai ∆G0< 0.

Pemilihan proses dilakukan dengan membandingkan keuntungan dan kerugian semua proses pembuatan trimetiletilen yang telah diuraikan diatas sebagai berikut :

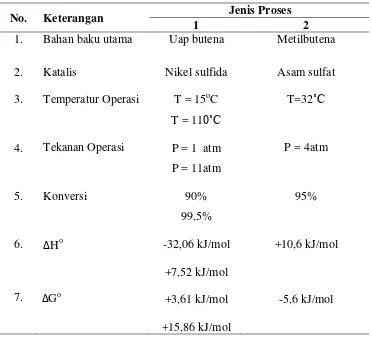

Tabel 2.3. Perbandingan proses pembuatan trimetiletilen

No. Keterangan Jenis Proses

1 2

24

Maka dipilihlah proses pembuatan trimetiletilen yang ke 2, yaitu dengan menggunakan bahan baku metilbuten proses fasa cair, dengan pertimbangan sebagai berikut :

1. Reaksi berlangsung secara spontan, yang artinya membutuhkan energi yang lebih kecil dibandingkan proses pertama (proses fasa uap) 2. Temperatur reaksi lebih rendah

3. Tekanan operasi lebih rendah 4. Katalis yang digunakan lebih murah

Untuk produksi trimetiletilen dari metilbuten sendiri terdiri dari dua pilihan proses:

1. Proses tanpa Recycle Keuntungan:

Biaya pemipaan dan pompa kecil karena tidak ada arus yang dikembalikan lagi ke proses

Beban di reactor kecil karena umpan masuk selalu fresh sehingga lebih mudah bereaksi

Waktu reaksi lebih cepat karena impuritas dalam reactor kecil

Kerugian:

Karena reaksi bersifat reversible maka konversinya rendah sehingga kebutuhan bahan baku besar

Working capital lebih mahal

2. Proses dengan Recycle Keuntungan:

Biaya bahan baku lebih murah karena umpan yang belum terkonversi menjadi produk dikembalikan ke reaktor

Limbah lebih aman dibuang ke lingkungan karena senyawa yang terbuang non air kecil

Biaya pengolahan limbah lebih murah

Kekurangan:

Waktu reaksi lebih lama karena impuritas di dalam reaktor lebih besar sehingga kecepatan reaksi lebih lambat

Diperlukan penambahan alat untuk transportasi dan pretreatment sebelum ke reaktor sehingga diperlukan investasi lebih besar

Beban di reaktor besar karena umpan adalah campuran dari fresh feed dan recycle yang mengandung lebih banyak impuritas

26

C. Uraian Proses

Proses pembuatan Trimetiletilen secara garis besar dibagi menjadi tahap proses yaitu:

1. Persiapan bahan baku

Bahan baku yang digunakan dalam proses pembuatan trimetiletilen adalah metilbuten dengan menggunakan asam sulfat (H2SO4) sebagai katalis. Bahan baku metilbuten yang diimpor dari Cina memiliki konsentrasi 98% w/w dalam fase cair.

a. Persiapan Metilbuten

Metilbuten yang diimpor dari Cina memiliki konsentrasi 98% w/w dalam fase cair ditampung terlebih dahulu di tangki penyimpanan (ST-101) dengan kondisi 1 atm dan 30C, dialirkan dan dinaikkan tekanannya dengan menggunakan pompa proses (P-101) hingga tekanannya menjadi 4 atm. Setelah itu, metilbuten dipanaskan oleh heater (HE-101) hingga temperatur 32C dan dialirkan menuju reaktor.

b. Persiapan Katalis

Asam sulfat (H2SO4) konsentrasi 96% diumpankan ke mixing tank (MT-101) untuk diencerkan terlebih dahulu dengan menggunakan air proses yang diperoleh dari unit utilitas sampai konsentrasi 65%. Dari mixing tank, larutan asam sulfat dialirkan dan dinaikkan tekanannya dengan menggunakan pompa proses (P-104) hingga tekanannya menjadi 4 atm. Setelah itu, asam sulfat dipanaskan oleh heater (HE-101) hingga temperatur 32C dan dialirkan menuju reaktor (RE-201).

2. Tahapan Proses

Didalam reaktor (RE-201) terjadi reaksi isomerisasi metilbuten yang menghasilkan trimetiletilen dengan bantuan katalis asam sulfat. Reaksi yang terjadi dalam reaktor (RE-201) merupakan reaksi isothermal pada suhu 32°C dan tekanan 4 atm. Reaktor yang digunakan adalah reaktor alir tangki berpengaduk (RATB) dengan konversi sebesar 95%.

Reaksi yang terjadi merupakan reaksi endotermis, sehingga diperlukan pemanas berupa koil yang dialiri air sebagai media pemanas dengan suhu masuk 40oC untuk menjaga suhu reaksi tetap pada 32°C.

Reaksi yang terjadi dalam reaktor adalah:

CH3 CH3

CH2 = C – CH2 – CH3 (l) CH3 – C = CH – CH3 (l)

Cairan yang keluar dari reaktor (RE-201) berupa trimetiletilen 95%, metilbuten, 1-penten, air dan asam sulfat kemudian diumpankan kedalam

28

Centrifuge (CF-301) untuk memisahkan asam sulfat dan air dari metilbuten, 1-penten dan trimetiletilen. Larutan Asam Sulfat tersebut kemudian direcycle kembali sebagai katalis pada reaktor (RE-201).

3. Pemurnian dan Penyimpanan Produk

Produk keluaran reaktor (RE-201) kemudian diumpankan kedalam Centrifuge (CF-301) untuk memisahkan asam sulfat dan air dari metilbuten, 1-penten dan trimetiletilen. Larutan Asam Sulfat dialirkan diumpankan ke mixing tank (MT-101) untuk dicampurkan dengan asam sulfat baru terlebih dahulu dan diencerkan dengan menggunakan air proses yang diperoleh dari unit utilitas sampai konsentrasi 65%. Setelah itu, asam sulfat dialirkan menuju pompa proses (P-104) untuk menaikkan tekanan sampai 4 atm dan heater (HE-102) untuk dipanaskan sampai suhu 32oC yang kemudian akan digunakan kembali sebagai katalis pada reaktor (RE-201).

0.013% metilbuten; 0,005% 1-penten; 0,002% asam sulfat dan 0.001% air dialirkan masuk ke tangki penyimpanan (ST-401).

Diagram alir proses dapat dilihat pada Gambar 2.1.

Tangki Penyimpanan

III. SPESIFIKASI BAHAN DAN PRODUK

A. Spesifikasi Bahan Baku

1. Bahan Baku Utama :

Metilbuten

Rumuskimia :

CH3

CH2= C – CH2– CH3

Sifat fisis:

Berat Molekul : 70,134

Titik Didih : 31 oC

Titik Leleh : -137 oC

Berat Jenis pada 25 oC : 0,654 gr/cm3

Viskositas pada 25 oC : 0,1822 cP

Kemurnian : 95 % wt

Fasa pada 1atm : cair

Sifat kimia :

a. Metilbuten dapat terisomerisasi menjadi trimetiletilen dengan

katalisator asam sulfat.

Reaksi :

CH3 CH3

H2SO4

CH2= C – CH2– CH3 CH3– C =CH2– CH3

b. Metilbuten dapat terklorinasi menjadi 2-methyl dicloro 2-buten.

Reaksi:

CH3 CCl2

CH2= C – CH2– CH3 + Cl3 CH3– C = CH – CH3

2. Bahan Baku Penunjang :

Asam Sulfat

: Larut sepenuhnya

: 26,7 cP(pada 20 °C)

: 10

: 290

32

B. Spesifikasi Produk

Trimetiletilen

Rumus Kimia :

CH3

CH3– C = CH – CH3

Sifat fisis:

Berat Molekul : 70,134

Titik Didih : 39oC

Titik Leleh : -134oC

Berat Jenis pada25oC : 0, 666 gr/cm3

Viskositas pada 25 oC : 0,2192 cP

Kemurnian : 95 % wt

Fasa pada 1atm : cair

V. SPESIFIKASI PERALATAN

A. Peralatan Proses

Peralatan proses pabrik Trimetiletilen dengan kapasitas 35.000 ton/tahun terdiri dari:

1. Tangki Penyimpanan Metilbuten (ST-101) Tabel 5.1 Spesifikasi Tangki Metilbuten (ST-101) Alat Tangki Penyimpanan Metilbuten

Kode ST-101

Fungsi Menyimpan Metilbuten dengan kapasitas 4751,4667 kg

Bentuk Silinder tegak (vertikal) dengan dasar datar (flat bottom) dan atap (head) berbentuk torispherical. Kapasitas 549,881 m3

Dimensi Diameter shell (D) = 30 ft Tinggi shell (Hs) = 24 ft Tebal shell (ts) = 0.913 in Tinggi atap = 5,538 ft Tebal head = 2,5 in Tinggi total = 29,538 ft Tekanan Desain 41,416 psi

Bahan Stainless Steel SA-283 Grade C

46

2. Tangki Penyimpanan Asam Sulfat (ST-102) Tabel 5.2 Spesifikasi Tangki Asam sulfat (ST-102) Alat Tangki Penyimpanan Asam sulfat

Kode ST-102

Fungsi Menyimpan Asam sulfat (H2SO4) dengan kapasitas 6,1769 kg

Bentuk Silinder tegak (vertikal) dengan dasar datar (flat bottom) dan atap (head) berbentuk torispherical. Kapasitas 5,224 m3

Dimensi Diameter shell (D) = 10 ft Tinggi shell (Hs) = 10 ft Tebal shell (ts) = 0.25 in Tinggi atap = 0,56 ft Tebal head = 0,313 in Tekanan Desain 16.205 psi

Bahan Stainless Steel AISI 316

3. Mixing Tank (MT-101) Tabel 5.3 Mixing Tank (MT-101)

Alat : Mixing Tank

Kode : MT-101

Fungsi : Tempat untuk mengencerkan H2SO4 dengan H2O. Jenis : Silinder tegak (vertikal) dengan dasar datar

(flat bottom) dan atap (head) serta bottom berbentuk torispherical dished head.

Bahan Konstruksi : Stainless Steel Tipe-316 Kondisi

Jenis : Marine Propeller 3 Blade

Diameter : 10 ft (3,048 m)

Tebal : 1,25 ft (0,381 m)

48

Tabel 5.4 Spesifikasi Heater -101 (HE-101) Kode Alat HE– 101

Nama Alat Heater 101

Fungsi Memanaskan aliran keluaran ST-101 (metilbuten) dari temperatur 30oC (303,195 K) menjadi temperatur 32oC (305,15 K)

Bentuk Double pipe Heat Exchanger Dimensi pipa

(metilbuten) (air pemanas)

IPS (in) 2 IPS (in) 1,25

Sch. No. 40 Sch. No. 40

OD (in) 2,38 OD (in) 1,66

Surface area 8,7 ft2

Fouling factor 0,9304 (hr)(ft2)(oF)/Btu Jumlah Hairpin 1 buah

5. Heater (HE-102)

Tabel 5.5 Spesifikasi Heater -102 (HE-102) Kode Alat HE– 102

Nama Alat Heater 102

Fungsi Memanaskan keluaran MT-101 (H2SO4) dari temperatur 30oC menjadi temperatur 32oC (303,195 K) menjadi temperatur 32oC (305,15 K)

50

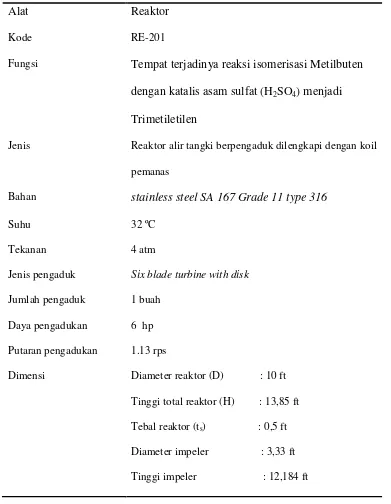

6. Reaktor (RE-201)

Tabel 5.6 Spesifikasi Reaktor -201 (RE-201)

Alat Reaktor

Kode RE-201

Fungsi Tempat terjadinya reaksi isomerisasi Metilbuten dengan katalis asam sulfat (H2SO4) menjadi Trimetiletilen

Jenis Reaktor alir tangki berpengaduk dilengkapi dengan koil pemanas

Bahan stainless steel SA 167 Grade 11 type 316

Suhu 32 ºC

Tekanan 4 atm

Jenis pengaduk Six blade turbine with disk Jumlah pengaduk 1 buah

Daya pengadukan 6 hp Putaran pengadukan 1.13 rps

7. Centrifuge (CF-301)

Tabel 5.7 Spesifikasi Centrifuge-301 (CF-301) Alat : Centrifuge

Kode Alat : CF-301

Fungsi : Memisahkan Metilbuten, 1-Penten dan Trimetiletilen dari H2SO4 dan air

Jenis : Disk – discharge bowl centrifuge Desain : Diameter bowl = 1,7272 m

Kecepatan sudut = 15 rpm

8. Flash Drum (FD-301) Tabel 5.8 Spesifikasi FD-301

Alat Flash Drum

Kode FD-301

Fungsi Memisahkan komponen yang keluar dari bottom centrifuge

Dimensi Diameter kolom : 18 in Tinggi : 13,2634 m Tebal shell : 0,1569 in Tebal head : 0,1805 in

52

9. Condensor 301 (CD-301)

Tabel 5.9 Spesifikasi condensor 301 (CD-301)

Alat Condensor

Kode CD – 301

Fungsi Mengkondensasikan produk atas distillasi (MD-301) Bentuk Shell and Tube Heat Exchanger

Dimensi Shell Tube

ID

Bahan Konstruksi Stainless Steel SA-240 A ISI tipe 316

10.Reboiler-301 (RB-301)

Tabel 5.10 Spesifikasi reboiler-301 (RB-301)

Alat Reboiler

Kode RB – 301

Fungsi Memanaskan kembali dan menguapkan sebagian produk bawah MD–301 untuk dikembalikan lagi ke dalam kolom distilasi.

Bentuk Shell and Tube Heat Exchanger

Dimensi Shell Tube

ID

Bahan Konstruksi Stainless Steel SA-240 A ISI tipe 316

54

11. Accumulator (AC-301)

Tabel 5.11. Spesifikasi Accumulator (AC-301)

Alat Accumulator

Kode AC – 301

Fungsi Menampung sementara cairan yang keluar dari CD-301.

Jenis Tangki silinder dengan tutup torispherical Bahan Konstruksi Carbon Steel SA-283 Grade C

Kapasitas 31,343 ft3

Dimensi OD

12.Pompa Proses (PP-101)

Tabel 5.12 Spesifikasi Pompa (PP – 101)

Alat Pompa

Fungsi Menaikkan tekanan metilbuten dari 1 atm menjadi 4 atm

Jenis Reciprocating pump, single suction Bahan Konstruksi Stainless Steel (austenitic) AISI tipe 316

Kapasitas 34,89 gpm

Efisiensi Pompa 92%

Dimensi NPS = 0,1 in

Sch = 40 in

Beda ketinggian : 5,00 m

Power motor 0,6 hp

13.Pompa Proses (PP-102)

Tabel 5.13 Spesifikasi Pompa (PP – 102)

Alat Pompa

Fungsi Memompa keluaran HE-101 menuju RE-201 Jenis Centrifugal pump, single suction

Bahan Konstruksi Steinless Steels AISI 316

Kapasitas 83,524 gpm

Efisiensi Pompa 61,8%

Dimensi NPS = 2 in

Sch = 40 in

Power motor 3 hp

NPSHA 1,967 m

14.Pompa Proses (PP-103)

Tabel 5.14 Spesifikasi Pompa (PP – 103)

Alat Pompa

Fungsi Memompa H2SO4 dari ST-102 menuju MT-101 Jenis Centrifugal pump, single suction

Bahan Konstruksi Steinless Steels AISI 316

Kapasitas 0,0002 gpm

Efisiensi Pompa 58%

Dimensi NPS = 0,1 in

Sch = 40 in Power motor 0,000005 hp

56

15.Pompa Proses (PP-104)

Tabel 5.15 Spesifikasi Pompa (PP – 104)

Alat Pompa

Fungsi Menaikkan tekanan H2SO4 dari 1 atm menjadi 4 atm Jenis Reciprocating pump, single suction

Bahan Konstruksi Carbon Steel SA 283 Grade C

Kapasitas 0,038 gpm

Efisiensi Pompa 92%

Dimensi NPS = 0,1 in

Sch = 40 in

Power motor 0,01 hp

NPSHA 0,012 m

16.Pompa Proses (PP-105)

Tabel 5.16 Spesifikasi Pompa (PP – 105)

Alat Pompa

Fungsi Memompa keluaran HE-102 menuju RE-201 Jenis Centrifugal pump, single suction, single stage Bahan Konstruksi Carbon Steel SA 283 Grade C

Kapasitas 0,038 gpm

Efisiensi Pompa 58%

Dimensi NPS = 0,1 in

Sch = 40 in

Power motor 1 hp

17. Pompa Proses (PP-201)

Tabel 5.17 Spesifikasi Pompa (PP – 201)

Alat Pompa

Fungsi Memompa Produk Keluaran RE-201 menuju ke CF-301

Jenis Centrifugal pump, single suction Bahan Konstruksi Stainless Steel AISI tipe 316

Kapasitas 28,458 gpm

18.Pompa Proses (PP-301)

Tabel 5.18 Spesifikasi Pompa (PP – 301)

Alat Pompa

Fungsi Memompa Keluaran bawah CF-301 menuju ke MD-301

Jenis Centrifugal pump, single suction Bahan Konstruksi Stainless Steel AISI tipe 316

58

19.Pompa Proses (PP-302)

Tabel 5.19 Spesifikasi Pompa (PP – 303)

Alat Pompa

Fungsi Memompa Keluaran samping CF-301 menuju ke MT-301

Jenis Centrifugal pump, single suction Bahan Konstruksi Stainless Steel AISI tipe 316

Kapasitas 0,015 pm

20.Pompa Proses (PP-303)

Tabel 5.20 Spesifikasi Pompa (PP – 303)

Alat Pompa

Fungsi Mengalirkan Produk Trimetiletilen keluaran MD-301

Jenis Centrifugal pump, single suction Bahan Konstruksi Stainless Steel AISI tipe 316

B. Peralatan Utilitas

Peralatan utilitas terdiri dari: 1. Bak sedimentasi (BS-01)

Tabel 5.21 Spesifikasi Bak Sedimentasi (BS-01) Alat Bak Sedimentasi

Kode BS – 01

Fungsi Mengendapkan lumpur dan kotoran air sungai

sebanyak 121,942 m3/jam dengan waktu tinggal 3 jam Bentuk Bak rectangular

Dimensi Panjang = 14,815 m Lebar = 4,938 m Kedalaman = 6 m

Jumlah 1 buah

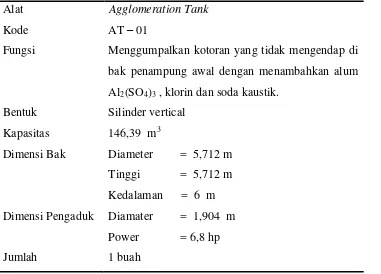

2. Agglomeration Tank (AT-01)

Tabel 5.22 Spesifikasi Agglomeration Tank (AT-01) Alat Agglomeration Tank

Kode AT – 01

Fungsi Menggumpalkan kotoran yang tidak mengendap di bak penampung awal dengan menambahkan alum Al2(SO4)3 , klorin dan soda kaustik.

60

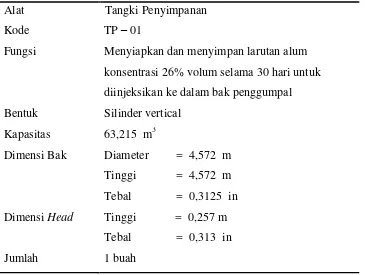

3. Tangki Penyimpanan Larutan Alum (TP-01)

Tabel 5.23 Spesifikasi Tangki Penyimpanan Larutan Alum (TP-01) Alat Tangki Penyimpanan

Kode TP – 01

Fungsi Menyiapkan dan menyimpan larutan alum konsentrasi 26% volum selama 30 hari untuk diinjeksikan ke dalam bak penggumpal Bentuk Silinder vertical

Kapasitas 63,215 m3

4. Tangki Penyimpanan Larutan Soda Kaustik (NaOH) (TP-02) Tabel 5.24 Spesifikasi Tangki Penyimpanan Larutan NaOh (TP-02)

Alat Tangki Penyimpanan

Kode TP – 02

Fungsi Menyiapkan dan menyimpan larutan NaOH konsentrasi 48% volum selama 30 hari untuk diinjeksikan ke BP-01 dan AE-01

5. Tangki Penyimpanan Larutan Klorin (TP-03)

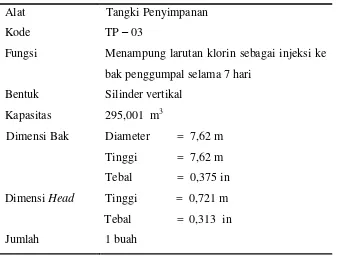

Tabel 5.25 Spesifikasi Tangki Penyimpanan Klorin (TP-03) Alat Tangki Penyimpanan

Kode TP – 03

Fungsi Menampung larutan klorin sebagai injeksi ke bak penggumpal selama 7 hari

Bentuk Silinder vertikal Kapasitas 295,001 m3

Tabel 5.26 Spesifikasi Clarifier (CL-01)

Alat Clarifier

Kode CL – 01

Fungsi Mengendapkan gumpalan-gumpalan kotoran dari bak penggumpal

62

7. Sand Filter (SF-01)

Tabel 5.27 Spesifikasi Sand filter (SF-01)

Alat Sand Filter

Kode SF –01

Fungsi Menyaring kotoran-kotoran yang terbawa air Bentuk Silinder tegak (vertikal) dengan head berbentuk

torisperical den media penyaring pasir dan kerikil. Kapasitas 146,33 m3

Dimensi Diameter = 4,572 m

Tinggi = 1,707 m Tebal shell (ts) = 0,313 in Tebal head = 0,375 in Tekanan Desain 18,617 psi

Waktu backwash 5,33 menit

Bahan konstruksi Carbon Steel SA-283 Grade C

Jumlah 2 Buah

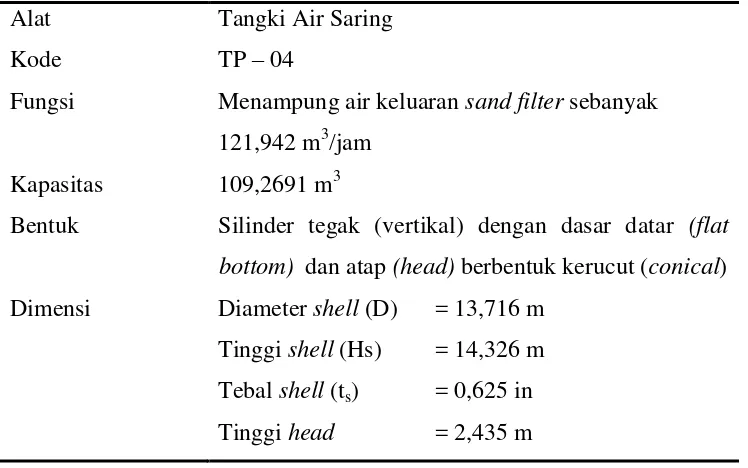

8. Tangki Penyimpanan Air Filter (TP-04)

Tabel 5.28 Spesifikasi Tangki Penyimpanan Air Saring (TP-04) Alat Tangki Air Saring

Kode TP – 04

Fungsi

Kapasitas

Tebal head = 0,313 in

Tebal lantai = 0,5 in, bentuk plate Tutup atas Bentuk conical

Bahan konstruksi Carbon Steel SA-283 Grade C

Jumlah 1 Buah

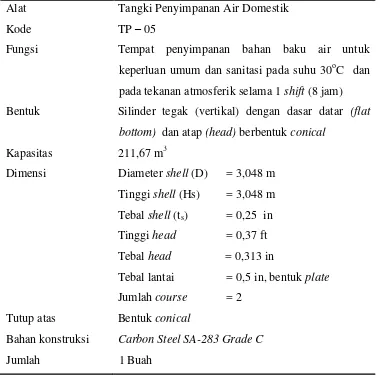

9. Tangki Penyimpanan Air Domestik (TP-05)

Tabel 5.29 Spesifikasi Tangki Penyimpanan Air Domestik (TP-05) Alat Tangki Penyimpanan Air Domestik

Kode TP – 05

Fungsi Tempat penyimpanan bahan baku air untuk keperluan umum dan sanitasi pada suhu 30oC dan pada tekanan atmosferik selama 1 shift (8 jam) Bentuk Silinder tegak (vertikal) dengan dasar datar (flat

bottom) dan atap (head) berbentuk conical Kapasitas 211,67 m3

Dimensi Diameter shell (D) = 3,048 m Tinggi shell (Hs) = 3,048 m Tebal shell (ts) = 0,25 in Tinggi head = 0,37 ft Tebal head = 0,313 in

Tebal lantai = 0,5 in, bentuk plate Jumlah course = 2

Tutup atas Bentuk conical

Bahan konstruksi Carbon Steel SA-283 Grade C

64

10.Hot Basin (HB-01)

Tabel 5.30 Spesifikasi Hot Basin (HB-01) Alat Hot Basin

Kode HB – 01

Fungsi Menampung air prosesyang akan didinginkan di cooling water.

Bentuk Bak rectangular Kapasitas 74,959 m3

Dimensi Panjang = 3,347 m Lebar = 3,347 m Tinggi = 6,693 m Jumlah 1 Buah

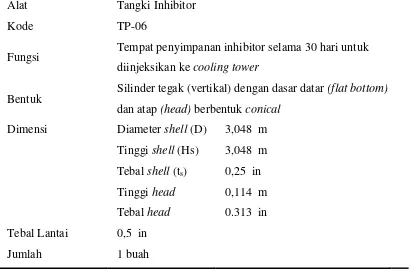

11.Tangki Inhibitor (Na3PO4) (TP-06)

Tabel 5.31 Spesifikasi Tangki Inhibitor (TP-06) Alat Tangki Inhibitor

Kode TP-06

Fungsi Tempat penyimpanan inhibitor selama 30 hari untuk diinjeksikan ke cooling tower

Bentuk Silinder tegak (vertikal) dengan dasar datar (flat bottom) dan atap (head) berbentuk conical

12.Tangki Dispersant (TP-07)

Tabel 5.32 Spesifikasi Tangki Dispersant (TP-07) Alat Tangki dispersant

Kode TP-07

Fungsi

Tempat penyimpanan dispersant selama 30 hari untuk diinjeksikan ke cooling tower

Bentuk Silinder tegak (vertikal) dengan dasar datar (flat bottom) dan atap (head) berbentuk conical

Dimensi Diameter shell (D) 7,62 m

Tabel 5.33 Spesifikasi Cooling Tower (CT-01)

Alat Cooling Tower

Kode CT –01

Fungsi Mendinginkan air pendingin yang telah digunakan oleh peralatan proses dengan menggunakan media pendingin udara dan mengolah dari temperatur 50oC menjadi 30o C

Tipe Inducted Draft Cooling Tower Kapasitas 75,722 m3

66

14.Cold Basin (CB-01)

Tabel 5.34 Spesifikasi Cold Basin (CB-01) Alat Cold Basin

Kode CB – 01

Fungsi Menampung air keluaran dari cooling tower dan make up water dari tangki air filter.

Bentuk Bak rektangular Kapasitas 74,959 m3

Dimensi Panjang = 3,347 m Lebar = 3,347 m Tinggi = 6,693 m Jumlah 1Buah

15.Tangki Penyimpanan Larutan Asam Sulfat (TP-08) Tabel 5.35 Spesifikasi Tangki larutan Asam Sulfat (TP-08)

Alat Tangki Larutan Asam Sulfat (TP-08)

Kode TP-08

Fungsi Menyiapkan dan menyimpan larutan asam sulfat konsentrasi 4% volum selama 30 hari sebagai injeksi ke cation exchanger

Bentuk Silinder vertikal

16.Cation Exchanger (CE-01)

Tabel 5.36 Spesifikasi Cation Exchanger (CE-01)

Alat Cation Exchanger

Kode CE – 01

Fungsi Menghilangkan ion-ion positif yang terlarut dan menghilangkan kesadahan air

Bentuk Silinder tegak (vertikal) dengan head berbentuk torisperical.

Dimensi Diameter shell (D) = 0,008 m Tinggi shell (Hs) = 3,375 m Tebal shell (ts) = 0,1875 in Tebal head (th) = 0,25 in Bahan konstruksi Carbon Steel SA-283 Grade C

17.Anion Exchanger (AE-01)

Tabel 5.37 Spesifikasi Anion Exchanger (AE-01)

Alat Anion Exchanger

Kode AE – 01

Fungsi Menghilangkan ion-ion negatif yang terlarut dan menghilangkan kesadahan air

Bentuk Silinder tegak (vertikal) dengan head berbentuk torisperical.

Bahan konstruksi Carbon Steel SA-283 Grade C AISI tipe 316

68

18.Tangki Penyimpanan Air Demin (TP-09) Tabel 5.38 Spesifikasi Tangki Air Demin (TP-09)

Alat Tangki Penyimpanan Air Demin (TP-09)

Kode TP-09

Fungsi Menampung air demin keluaran anion exchanger pada suhu 30oC dan pada tekanan atmosferik Bentuk Silinder vertikal

Dimensi Diameter = 3,048 m

19.Pompa Utilitas 1 (PU-01)

Tabel. 5.39 Spesifikasi pompa utilitas (PU – 01)

Alat Pompa

Kode PU – 01

Fungsi Memompa air sungai ke Bak Sedimentasi (BS – 01)

Jenis Centrifugal pump, single suction, single stage

Bahan Konstruksi Carbon steel SA 283 Grade C

Kapasitas 534,695 gpm

20.Pompa Utilitas 2 (PU-02)

Tabel. 5.40 Spesifikasi pompa utilitas (PU – 02)

Alat Pompa Utilitas

Kode PU-02

Fungsi Memompa air keluaran BS-01 sebanyak ke bak penggumpal (BP-01)

Jenis Centrifugal pump, single-suction, single stage

Bahan Konstruksi Carbon Steel SA-283 Grade C Kapasitas 534,695 gal/min

Dimensi NPS = 6 in

Sch = 40 in

Power 8 hp

NPSH 6,782 m

Jumlah 2 buah (1 cadangan)

21.Pompa Utilitas 3 (PU-03)

Tabel. 5.41 Spesifikasi pompa utilitas (PU – 03)

Alat Pompa Utilitas

Kode PU-03

Fungsi Memompa airkeluaran BP-01 menuju CF-01 Jenis Centrifugal pump, single-suction, single

stage

70

22.Pompa Utilitas 4 (PU-04)

Tabel. 5.42 Spesifikasi pompa utilitas (PU – 04)

Alat Pompa Utilitas

Kode PU-04

Fungsi Memompa air keluaran CF-01 menuju ke SF-01

Jenis Centrifugal pump,single-suction,single stage

Bahan Konstruksi Carbon Steel SA-283 Grade C Kapasitas 534,695 gal/min

Dimensi NPS = 6 in

Sch = 40 in

Power 8 hp

NPSH 6,782 m

Jumlah 1 buah (1 cadangan)

23.Pompa Utilitas 5 (PU-05)

Tabel. 5.43 Spesifikasi pompa utilitas (PU – 05)

Alat Pompa Utilitas

Kode PU-05

Fungsi Memompa air keluaran SF-01 menuju ke TP-04

Jenis Centrifugal pump, single-suction, single stage

Bahan Konstruksi Carbon Steel SA-283 Grade C Kapasitas 534,695 gal/min

Dimensi NPS = 6 in Sch = 40 in

Power 8 hp

NPSH 6,782 m

24.Pompa Utilitas 6 (PU-06)

Tabel. 5.44 Spesifikasi pompa utilitas (PU – 06)

Alat Pompa Utilitas

Kode PU-06

Fungsi Memompa air keluaran TP-04 menuju ke TP-05

Jenis Centrifugal pump, single-suction, single stage

Bahan Konstruksi Carbon Steel SA-283 Grade C Kapasitas 7,966 gal/min

Efisiensi

25.Pompa Utilitas 7 (PU-07)

Tabel. 5.45 Spesifikasi pompa utilitas (PU – 07)

Alat Pompa Utilitas

Kode PU-07

Fungsi Memompa air keluaran TP-04 menuju ke HB-01 dan CE-01

Jenis Centrifugal pump, single-suction, single stage

Bahan Konstruksi Carbon Steel SA-283 Grade C Kapasitas 274,867 gal/min

Efisiensi Dimensi

72

Power 10 hp

NPSH 4,352 m

Jumlah 2 buah (1 cadangan)

26.Pompa Utilitas 8 (PU-08)

Tabel. 5.46 Spesifikasi pompa utilitas (PU – 08)

Alat Pompa Utilitas

Kode PU-08

Fungsi Memompa air keluaran HB-01 menuju CT-01

Jenis Centrifugal pump, single-suction, single stage

Bahan Konstruksi Carbon Steel SA-283 Grade C Kapasitas 277,647 gal/min

Efisiensi

27.Pompa Utilitas 9 (PU-09)

Tabel. 5.47 Spesifikasi pompa utilitas (PU – 09)

Alat Pompa Utilitas

Kode PU-09

Fungsi Memompa air keluaran CT-01 menuju CB-01

Bahan Konstruksi Carbon Steel SA-283 Grade C Kapasitas 276,334 gal/min

Efisiensi

28.Pompa Utilitas 10 (PU-10)

Tabel. 5.48 Spesifikasi pompa utilitas (PU – 10)

Alat Pompa Utilitas

Kode PU-10

Fungsi Memompa air keluaran dari CB-01 menuju ke CD-301

Jenis Centrifugal pump, single-suction Bahan Konstruksi Carbon Steel SA-283 Grade C Kapasitas 276,334 gal/min

74

29.Pompa Utilitas 11 (PU-11)

Tabel. 5.49 Spesifikasi pompa utilitas (PU – 11)

Alat Pompa Utilitas

Kode PU-11

Fungsi Memompa air dari CE-01 menuju AE-01 Jenis Centrifugal pump, double-suction, single

stage

Bahan Konstruksi Carbon Steel SA-283 Grade C Kapasitas 0,016 gal/min

Efisiensi

30.Pompa Utilitas 12 (PU-12)

Tabel. 5.50 Spesifikasi pompa utilitas (PU – 12)

Alat Pompa Utilitas

Kode PU-12

Fungsi Mengalirkan air dari AE-01 menuju ke TP-09

Jenis Centrifugal pump, double-suction, single stage

Bahan Konstruksi Carbon Steel SA-283 Grade C Kapasitas 0,016 gal/min

Dimensi NPS = 4 in

Sch = 40 in

Power 8 hp

NPSH 0,006 m

31.Pompa Utilitas 13 (PU-13)

Tabel. 5.51 Spesifikasi pompa utilitas (PU – 13)

Alat Pompa Utilitas

Kode PU-13

Fungsi Memompa air keluaran TP-09 menuju ke

Mixing Tank (MT-101)

Jenis Centrifugal pump, double-suction, single stage

Bahan Konstruksi Carbon Steel SA-283 Grade C Kapasitas 0,016 gal/min

Efisiensi

32.Tangki Bahan Bakar Generator

Tabel 5.52 Spesifikasi Tangki Bahan Baku Generator

Alat Tangki BBM

Kode TB-01

Fungsi Tempat penyimpanan BBM untuk keperluan bahan bakar generator.

Bentuk Silinder tegak (vertikal) dengan dasar datar (flat bottom) dan atap (head) berbentuk conical Kapasitas 12,650 m3

76

Tinggi atap 0.114 m

Tebal head 0.313 in

Jumlah courses 2 Buah

Tutup atas Bentuk conical Tebal Lantai 0,5 in

Bahan konstruksi Carbon Steel SA-283 Grade C

Jumlah 1 Buah

33.Compressor

Tabel 5.53 Spesifikasi Compressor

Alat Compressor

Kode CP– 01

Jenis Centrifugal compressor Kapasitas 213,569 ft3/jam udara

Power 0,5 hp

Bahan Konstruksi Cast iron

VI. UTILITAS DAN PENGOLAHAN LIMBAH

A. Unit Pendukung Proses (Utilitas)

Unit pendukung proses atau sering pula disebut unit utilitas merupakan sarana penunjang proses yang diperlukan pabrik agar dapat berjalan dengan baik. Pada umumnya, utilitas dalam pabrik proses meliputi air bersih (Filtered Water), air pendingin (Cooling water), air demin (Boiling Feed Water), kukus (steam), udara instrument dan listrik. Penyediaan utilitas dapat dilakukan secara langsung dimana utilitas diproduksi di dalam pabrik tersebut, atau secara tidak langsung yang diperoleh dari pembelian ke perusahaan-perusahaan yang menjualnya.

Unit pendukung proses yang terdapat dalam pabrik Trimetiletilen antara lain :

1. Unit pengolahan air (Water Treatment Unit)

Unit ini bertugas menyediakan dan mengolah air untuk memenuhi kebutuhan air seperti air untuk kebutuhan umum atau sanitasi, air pendingin, air demin, air proses dan air untuk pemadam kebakaran (hydrant water).

a. Air untuk Kebutuhan Umum

78

(MCK) dan untuk kebutuhan kantor lainnya serta kebutuhan rumah tangga. Air sanitasi diperlukan untuk pencucian atau pembersihan peralatan pabrik, utilitas, laboratorium dan lainnya.

Beberapa persyaratan untuk air sanitasi adalah sebagai berikut :

Syarat fisis : di bawah suhu kamar, tidak berwarna, tidak berasa, dan tidak berbau, tingkat kekeruhannya sangat kecil yaitu < 1 mg SiO2/Liter.

Syarat kimia : tidak mengandung zat organik dan anorganik yang terlarut dalam air, logam-logam berat lainnya yang beracun.

Syarat biologis (bakteriologis) : tidak mengandung kuman atau bakteri terutama bakteri patogen.

Air yang diperlukan untuk keperluan umum ini adalah sebesar :

Air untuk kantor

Kebutuhan air untuk karyawan = 150 L/hari/orang = 0,15 m3/hari/orang

Air untuk kebutuhan karyawan = 125 orang x 0,15 m3/hari/orang = 18,75 m3/hari

Air untuk laboratorium

Air untuk keperluan ini diperkirakan = 0,2 m3/hari

Air untuk kebersihan dan pertamanan

Sehingga total kebutuhan air untuk keperluan umum sebesar

Air keperluan umum = 19,45 m3/hari = 0,810 m3/jam = 779,185 kg/jam.

kebutuhan air untuk keperluan umum dapat dilihat pada Tabel 6.1 sedangkan perhitungan kebutuhan air dapat dilihat pada lampiran D.

Tabel 6.1 Kebutuhan Air untuk General Uses

No. Kebutuhan Jumlah Satuan

1 Air kebutuhan karyawan dan kantor 18,75 m³/hari

2 Air laboratorium 0,2 m³/hari

3 Air pertamanan dan kebersihan 0,5 m³/hari

Total

19,45 m³/hari 0,810 m³/jam 779,185 kg/jam

b. Air Pendingin

80

Hal-hal yang harus diperhatikan dalam penyediaan air untuk keperluan pendinginan sebagai berikut :

1. Kesadahan air yang dapat menyebabkan terjadinya scale (kerak) pada sistem perpipaan.

2. Mikroorganisme seperti bakteri, plankton yang tinggal dalam air sungai, berkembang dan tumbuh, sehingga menyebabkan fouling alat heat exchanger.

3. Bahan-bahan penyebab korosi dan bahan-bahan penyebab penurunan efisiensi perpindahan panas seperti minyak.

Kualitas standar air pendingin yaitu :

Ca hardness sebagai CaCO3 : 150 ppm

Mg hardness sebagai MgCO3 : 100 ppm

Silika sebagai SiO2 : 200 ppm

Turbiditas : 10

Cl- dan SO42- : 1000 ppm

pH : 6 – 8

Ca2+ : max. 300 ppm

Silika : max. 150 ppm

TDS : max 2500 ppm