commit to user

i

DENGAN METODE TAGUCHI

SKRIPSI

Oleh :

NUR FIRSTIAWAN

K2508068

FAKULTAS KEGURUAN DAN ILMU PENDIDIKAN

UNIVERSITAS SEBELAS MARET

SURAKARTA

commit to user

ii

PERNYATAAN KEASLIAN TULISAN

Saya yang bertanda tangan di bawah ini:

Nama : Nur Firstiawan

NIM : K2508068

Jurusan/ Program Studi : PTK/ Pendidikan Teknik Mesin

Menyatakan bahwa skripsi saya berjudul “OPTIMASI PARAMETER PROSES

PEMESINAN CNC MILLING TERHADAP KEKASARAN PERMUKAAN

KAYU JATI DENGAN METODE TAGUCHI” ini benar-benar merupakan

hasil karya saya sendiri. Selain itu, sumber informasi yang dikutip dari penulis

telah disebutkan dalam teks dan dicantumkan dalam daftar pustaka.

Apabila pada kemudian hari terbukti atau dapat dibuktikan skripsi ini hasi jiplaka,

saya bersedia menerima sanksi atas perbuatan saya.

Surakarta, 27 September 2012

Yang membuat pernyataan,

commit to user

iii

DENGAN METODE TAGUCHI

Oleh :

NUR FIRSTIAWAN

K2508068

Skripsi

Ditulis dan diajukan untuk memenuhi syarat

mendapatkan gelar Sarjana Pendidikan

Program Studi Pendidikan Teknik Mesin

Jurusan Pendidikan Teknik dan Kejuruan

FAKULTAS KEGURUAN DAN ILMU PENDIDIKAN

UNIVERSITAS SEBELAS MARET

SURAKARTA

commit to user

iv

PERSETUJUAN

Skripsi ini telah disetujui untuk dipertahankan di hadapan Tim Penguji

Skripsi Fakultas Keguruan dan Ilmu Pendidikan Universitas Sebelas Maret

Surakarta.

Surakarta, 27 September 2012

Pembimbing I

Danar Susilo Wijayanto, S.T., M.Eng.

NIP. 19790124 200212 1 002

Pembimbing II

Budi Harjanto, S.T., M.Eng.

commit to user

v

Skripsi ini telah dipertahankan di hadapan Tim Penguji Skripsi Fakultas

Keguruan dan Ilmu Pendidikan Universitas Sebelas Maret Surakarta dan diterima

untuk memenuhi persyaratan mendapatkan gelar Sarjana Pendidikan.

Pada hari : Kamis

Tanggal : 27 September 2012

Tim Penguji Skripsi :

Nama Terang Tanda Tangan

Ketua : Yuyun Estriyanto, S.T., M.T. ...

Sekretaris : Drs. Bambang Prawiro, MM. ...

Anggota I : Danar Susilo Wijayanto, S.T., M.Eng. ...

Anggota II : Budi Harjanto, S.T., M.Eng. ...

Disahkan oleh

Fakultas Keguruan dan ilmu Pendidikan

Universitas Sebelas Maret

an. Dekan

Pembantu Dekan I

commit to user

vi ABSTRACT

Nur Firstiawan. THE OPTIMIZATION OF CNC MILLING PARAMETERS TO THE TEAK WOOD SURFACE ROUGHNESS USING THE TAGUCHI METHOD. Thesis, Surakarta: The Faculty of Teacher Training and Education. Sebelas Maret University, September 2012.

The purpose of this research is to know: (1) Effect of spindle speed

variation, feedrate, depth of cut and direction of the wood grain pieces

(longitudinal, radial and tangential) to the level of surface roughness result type

CNC milling machining process ZK 7040 at teak wood material. (2) Knowing

which parameters that produce optimal roughness values on CNC milling

machining process on the material type ZK 7040 at teak wood material, using the

Taguchi method.

Teak wood machining process using CNC milling machine type 7040 with

the ZK control SIEMENS SINUMERIK 802S in SMK SAKTI Gemolong. The

testing of moisture content done in Laboratory of Materials, Civil Engineering,

Sebelas Maret University. Surface roughness test was done in

metrology

laboratory

, Mechanical Engineering Diploma Program, Vocational School,Gadjah Mada University. Optimization methods used in this study the Taguchi

method. TAGUCHI ANOVA (Analysis of Taguchi Varian) in Minitab 15 software

help to determine the performance characteristics of the machining parameters.

The results of CNC milling machining process on the material type ZK

7040 teak was: (1) higher spindle speed, will produce a surface roughness values

less is at level 3 = 3000 rpm; highe feedrate, will produce a surface roughness

values greater is at level 3 = 1200 mm/min; higher depth of cut,will produce

value greater surface roughness is at level 3 = 6 mm, and more dry wood on the

variation of direction wood grain pieces, would result in the value of the smaller

surface roughness is at level 3 = direction tangential cutting. (2) Parameters that

yield optimal surface roughness values are at 3000 rpm spindle rotation speed,

feedrate 400 mm/min, depth of cut 2 mm and tangential cutting direction. The

commit to user

vii

Key words: Wood machining, CNC milling, surface roughness, and Taguchi

commit to user

viii

ABSTRAK

Nur Firstiawan. OPTIMASI PARAMETER PROSES PEMESINAN CNC MILLING TERHADAP KEKASARAN PERMUKAAN KAYU JATI

DENGAN METODE TAGUCHI. Skripsi, Surakarta: Fakultas Keguruan dan

Ilmu Pendidikan. Universitas Sebelas Maret Surakarta, September 2012.

Tujuan penelitian ini adalah untuk mengetahui: (1) Pengaruh variasi

kecepatan spindle, laju pemakanan, kedalaman pemakanan, dan arah potong serat

kayu (longitudinal, radial, dan tangensial) terhadap tingkat kekasaran permukaan

hasil proses pemesinan CNC milling type ZK 7040 pada material kayu jati. (2)

Mengetahui parameter manakah yang menghasilkan nilai kekasaran optimal pada

proses pemesinan CNC milling type ZK 7040 pada material kayu jati, dengan

menggunakan metode Taguchi.

Proses pemesinan kayu jati menggunakan mesin CNC milling type ZK

7040 dengan control SIEMENS SINUMERIK 802S dilaksanakan di SMK SAKTI

Gemolong. Pengujian kadar air dilakukan di Laboratorium Bahan, Teknik Sipil,

Universitas Sebelas Maret. Pengujian kekasaran permukaan dilaksanakan di

Laboratorium Bahan Teknik, Program Diploma Teknik Mesin, Sekolah Vokasi,

Universitas Gadjah Mada. Metode optimasi yang digunakan dalam penelitian ini

adalah metode Taguchi. ANAVA TAGUCHI (Analisis Varian Taguchi) dibantu

software Minitab 15 untuk mengetahui karakteristik performansi dari parameter

pemesinan.

Hasil penelitian proses pemesinan CNC milling type ZK 7040 pada

material kayu jati ini adalah: (1) Semakin tinggi kecepatan spindle, akan

menghasilkan nilai kekasaran permukaan yang semakin kecil yaitu pada level 3 =

3000 rpm; semakin tinggi laju pemakanan, akan menghasilkan nilai kekasaran

permukaan yang semakin besar yaitu pada level 3 = 1200 mm/min; semakin tinggi

kedalaman pemakanan, akan menghasilkan nilai kekasaran permukaan yang

semakin besar yaitu pada level 3 = 6 mm; dan semakin kering kayu pada variasi

arah potong serat kayu, akan menghasilkan nilai kekasaran permukaan yang

semakin kecil yaitu pada level 3 = arah pemotongan tangensial. (2) Parameter

commit to user

ix

memiliki pengaruh paling besar dengan delta S/N rasio sebesar 3,78 dan arah

potong serat kayu memiliki kontribusi paling kecil yaitu dengan delta S/N rasio

sebesar 1,92. (3) Hasil kekasaran yang optimal adalah 4,12 ± 0,42 µm.

Kata Kunci: Pemesinan kayu, CNC milling, kekasaran permukaan, dan metode

commit to user

x

HALAMAN MOTTO

Barang siapa menuntut ilmu, maka Allah akan memudahkan baginya jalan

menuju surga. Dan tidaklah berkumpul suatu kaum di salah satu dari

rumah-rumah Allah, mereka membaca kitabullah dan saling mengajarkannya di antara

mereka, kecuali akan turun kepada meraka ketenangan, diliputi dengan rahmah,

dikelilingi oleh para malaikat, dan Allah akan menyebut-nyebut mereka kepada

siapa saja yang ada di sisi-Nya. Barang siapa nerlambat-lambat dalam amalannya,

niscaya tidak akan bisa dipercepat oleh nasabnya. (H.R Muslim)

Musuh yang paling berbahaya di atas dunia ini adalah penakut dan bimbang.

Teman yang paling setia, hanyalah keberanian dan keyakinan yang teguh.

(Andrew Jackson)

Kaca, porselen dan nama baik, adalah sesuatu yang gampang sekali pecah, dan tak

akan dapat direkatkan kembali tanpa meninggalkan bekas yang nampak.

(Benjamin Franklin)

Hiduplah seperti pohon kayu yang lebat buahnya; hidup di tepi jalan dan

dilempari orang dengan batu, tetapi dibalas dengan buah.

(Abu Bakar Sibli)

Teman sejati adalah ia yang meraih tangan anda dan menyentuh hati anda.

commit to user

xi

Syukurku pada-Mu, karya ini kupersembahkan untuk :

Ø “Bapak dan Ibu”

Terima kasih atas segala do’a, ketulusan, pengorbanan dan motivasinya,

semoga anakmu bisa membahagiakanmu kelak.

Ø “Sahabat-sahabatku PTM 2008”

Terima kasih atas kebersamaannya selama ini.

Ø “Rachmasari C”

Terima kasih atas semua perhatiannya dan dorongan semangatnya,

semoga mas cepet lulus dan dapat kerja

commit to user

xii

KATA PENGANTAR

Puji syukur penulis panjatkan kehadirat Allah SWT yang memberi

kenikmatan dan karunia-Nya kepada penulis, sehingga penulis dapat

menyelesaikan proposal skripsi ini. Dalam menyusun proposal skripsi ini penulis

mendapat bantuan dari banyak pihak, oleh karena itu penulis mengucapkan terima

kasih kepada yang terhormat:

1. Bapak Prof. Dr. M. Furqon Hidayatullah, M.Pd. selaku Dekan Fakultas

Keguruan dan Ilmu Pendidikan UNS beserta seluruh staf.

2. Bapak Drs. Sutrisno, ST., M.Pd. selaku ketua Jurusan Pendidikan Teknik

dan Kejuruan Fakultas Keguruan dan Ilmu Pendidikan Universitas Sebelas

Maret Surakarta.

3. Bapak Yuyun Estriyanto, ST., M.T. selaku ketua Progam Studi Pendidikan

Teknik Mesin Jurusan Pendidikan Teknik dan Kejuruan Fakultas

Keguruan dan Ilmu Pendidikan Universitas Sebelas Maret Surakarta.

4. Budi Harjanto S.T., M.Eng. selaku koordinator skripsi Progam Studi

Pendidikan Teknik Mesin Jurusan Pendidikan Teknik dan Kejuruan

Fakultas Keguruan dan Ilmu Pendidikan Universitas Sebelas Maret

Surakarta.

5. Danar Susilo Wijayanto, S.T., M.Eng. selaku Dosen pembimbing I, yang

telah membimbing dan mengarahkan penulis dalam menyusun proposal

skripsi.

6. Budi Harjanto S.T., M.Eng. selaku Dosen pembimbing II, yang telah

membimbing dan mengarahkan penulis dalam menyusun proposal skripsi

7. Seluruh pihak yang tidak dapat penulis sebutkan satu per satu. Terima

kasih atas dukungan dan kerjasamanya.

Penulis menyadari bahwa proposal skripsi ini masih banyak kekurangan,

sehingga proposal skripsi ini belum sempurna. Untuk itu penulis berharap adanya

kritik dan saran yang sifatnya membangun demi kebaikan laporan ini.

Surakarta, September 2012

commit to user

xiii

Halaman

HALAMAN JUDUL... i

PERNYATAAN KEASLIAN TULISAN ... ii

HALAMAN PENGAJUAN ... iii

HALAMAN PERSETUJUAN ... iv

HALAMAN PENGESAHAN... v

HALAMAN ABSTRAK... vi

commit to user

xiv

B. Kerangka Berfikir ... 31

C. Hipotesis ... 32

BAB III METODE PENELITIAN A. Tempat dan Waktu Penelitian ... 33

BAB IV. HASIL PENELITIAN DAN PEMBAHASAN A. Hasil Pengujian Kadar Air ... 51

B. Hasil Eksperimen ... 52

C. Hasil Pengolahan Data ... 55

D. Interpretasi Hasil Eksperimen ... 69

E. Pembahasan dan Analisis Hasil Eksperimen ... 71

BAB V. SIMPULAN, IMPLIKASI, DAN SARAN A. Simpulan ... 75

B. Implikasi ... 76

C. Saran ... 77

DAFTAR PUSTAKA ... 79

commit to user

xv

Tabel Halaman

1. Susunan Pemrograman NC ... 7

2. Ketidakteraturan Suatu Profil (Konfigurasi Penampang Permukaan) ... 20

3. Jadwal Kegiatan Penelitian ... 36

4. Faktor dan Level Percobaan ... 37

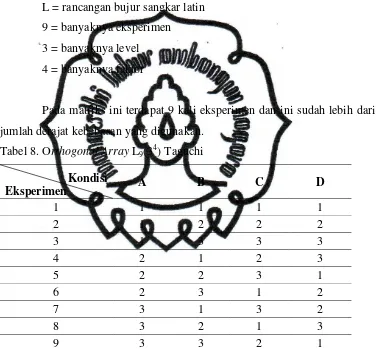

5. Orthogonal Array L9(34) ... 38

6. Faktor dan Level Percobaan ... 48

7. Derajat Kebebasan ... 48

8. Orthogonal Array L9(34) Taguchi ... 49

9. Data Eksperimen Sesuai pada Tabel Orthogonal Array ... 52

10. Hasil Uji Kadar Air Kering Udara ... 54

11. Desain Orthogonal Array L9 (34) ... 55

12. Hasil Pengukuran Kekasaran Permukaan (Ra) ... 57

13. Analisis Varians Rata-rata Kekasaran Permukaan ... 58

14. Hasil Perhitungan Minitab 15 ... 79

15. Analisis Varians Rasio S/N ... 73

16. Hasil Pengukuran Kekasaran Optimal ... 73

17. Interpretasi Hasil Eksperimen Konfirmasi dan Eksperimen Taguchi ... 75

18. Berat Kayu sebelum dan sesudah Dioven ... 82

19. Respon Rata-rata Kekasaran Permukaan dari Pengaruh Faktor ... 84

20. Analisis Varians Rata-rata Kekasaran Permukaan ... 86

commit to user

xvi

22. Respon S/Nratio Kekasaran Permukaan dari Pengaruh Faktor ... 90

23. Analisis Varians Rasio S/N ... 93

commit to user

xvii

Gambar Halaman

1. Sistem Persumbuan CNC Milling ... 7

2. Pahat Flat ... 10

3. Pahat Toroid ... 11

4. Pahat Ball Nose ... 11

5. Bagian-bagian Kayu ... 14

6. Sketsa Arah Potong Serat Kayu ... 16

7. Arah Potong Serat Kayu ... 16

8. Potongan Kayu ... 18

9. Jenis-jenis Potongan Kayu ... 18

10. Motif Potongan Kayu ... 19

11. Profil Kekasaran Permukaan ... 21

12. Jarum Detektor ... 22

13. Surfcoder SE-1700 Roughness Tester... 22

14. Diagram Fishbone atau Ishikawa ... 25

15. Mesin CNC Milling Type ZK 7040 ... 41

16. Pahat Ball Nose HSS 2F ... 41

17. Surfcoder SE-1700 Roughness Tester... 42

18. Prosedur Desain Parameter Taguchi ... 47

19. Timbangan Digital .... ... 50

20. Specimen Kayu Jati.... ... 51

commit to user

xviii

22. Diagram Garis dari Respon Faktor Utama ... 62

23. Worksheet Minitab 15 ... 63

24. Create Taguchi Design ... 63

25. Taguchi Design – Design ... 64

26. Taguchi Design – Factors ... 65

27. Taguchi Design – Options ... 66

28. Worksheet Hasil Percobaan ... 66

29. Analyze Taguchi Design ... 67

30. Analyze Taguchi Design – Graphs ... 67

31. Analyze Taguchi Design – Analysis ... 68

32. Analyze Taguchi Design – Options ... 68

33. Analyze Taguchi Design – Storage ... 69

34. Proses Pengovenan Kayu ... 117

35. Proses Pemesinan ... 117

36. Hasil Roughing ... 118

37. Hasil Finishing ... 118

38. Proses Pengukuran Kekasaran ... 119

39. Replika 1.1 ... 120

40. Replika 1.2 ... 120

41. Replika 1.3 ... 120

42. Replika 2.1 ... 121

43. Replika 2.2 ... 121

44. Replika 2.3 ... 121

commit to user

xix

47. Replika 3.3 ... 122

48. Replika 4.1 ... 123

49. Replika 4.2 ... 123

50. Replika 4.3 ... 123

51. Replika 5.1 ... 124

52. Replika 5.2 ... 124

53. Replika 5.3 ... 124

54. Replika 6.1 ... 125

55. Replika 6.2 ... 125

56. Replika 6.3 ... 125

57. Replika 7.1 ... 126

58. Replika 7.2 ... 126

59. Replika 7.3 ... 126

60 Replika 8.1 ... 127

61. Replika 8.2 ... 127

62. Replika 8.3 ... 127

63. Replika 9.1 ... 128

64. Replika 9.2 ... 128

commit to user

xx

DAFTAR LAMPIRAN

Lampiran Halaman

1. Perhitungan Uji Kadar Air Kering Udara... ... 82

2. A. Pengaruh Level Faktor terhadap Ra (Kekasaran Rata-rata) ... 83

B. Analisa Varian Taguchi ... 84

3. A. Menghitung Rasio S/N ... 87

B. Pengaruh Level Faktor terhadap Ra (Kekasaran Rata-rata) ... 89

C. Analisa Varian Taguchi ... 90

4. Hasil Pengukuran Kekasaran Permukaan ... 94

5. Tabel 24. Appendiks ... 103

6. Surat- surat Perijinan dan Keterangan ... 105

commit to user

1

A. Latar Belakang Masalah

Salah satu kayu yang banyak diminati adalah jati (Tectona gradis, L.f.),

karena penampilan dekoratifnya yang menarik, kuat, dan awet. Kayu jati diekspor

ke negara lain dalam bentuk kerajinan dan mebel (Yunita, 2001). Martawijaya et

al., (1995) mengatakan bahwa permintaan masyarakat akan produk-produk yang

terbuat dari kayu jati tetap tinggi karena kayu jati diketahui mempunyai sifat-sifat

yang baik sehingga cocok untuk berbagai macam keperluan, mulai sebagai bahan

bangunan dan konstruksi, kayu lapis indah, meubel dan furnitur, barang kerajinan

sampai dengan obat-obatan (Utomo, 2006: 1).

Indonesia merupakan salah satu eksportir kayu dan furniture terbesar di

dunia. Namun secara kualitas produk Indonesia masih kalah bersaing dengan

produk dari negara lain, salah satunya Malaysia. Rendahnya penguasaan teknologi

dan pemahaman sifat mekanik pada kayu menjadi salah satu penyebabnya.

Pemakaian bahan baku dan pengerjaan kayu yang tidak sesuai dengan standar

spesifikasi dan jenis kayu membuat produk menjadi tidak sesuai kualitas yang

diinginkan (Gumilang, 2011).

Menurut pernyataan Darmawan (1997), pengerjaan kayu (wood working)

bertujuan untuk mengkonversi kayu solid maupun panel kayu menjadi produk

berdaya guna, bernilai, dan berestetika tinggi lewat serangkaian proses. Industri

pengerjaan kayu, khususnya industri furniture membutuhkan persyaratan kualitas

bahan baku lebih tinggi dibanding dengan industri kayu komposit lainnya

(Sucipto, 2009: 1). Komposit yang sering digunakan dalam industri kayu adalah

sejenis komposit matriks polimer (PMCs) dengan material serbuk

kayu/Polyethylene sebagai alternatif pengganti logam.

Kualitas suatu produk proses pemesinan sangat dipengaruhi oleh ketepatan

geometri dan kekasaran permukaan benda yang dihasilkan. Dalam penelitian ini,

dampak kecepatan pemotongan (cutting speed), laju pemakanan (feed rate),

kedalaman pemotongan (depth of cut) dan arah pemakanan terhadap kekasaran

commit to user

2

Taguchi digunakan untuk menganalisis faktor apa yang paling berpengaruh dan

kondisi optimal parameter pemesinan seperti apa yang akan menghasilkan

kekasaran permukaan yang terbaik (Rahmadi, 2010). Salah satu keunggulan

metode Taguchi adalah desain eksperimen taguchi lebih efisien karena

memungkinkan untuk melaksanakan penelitian yang melibatkan banyak faktor

dan jumlah (Soejanto, 2009: 16)

Pada proses pemesinan konvensional, cara yang digunakan untuk

mendapatkan nilai kekasaran tertentu adalah dengan trial and error dalam

memilih kecepatan spindel, laju pemakanan, kedalaman pemakanan, dan arah

pemakanan. Besaran tersebut berpengaruh terhadap kualitas hasil pemesinan serta

produktivitas. Cara trial and error tersebut tidak cocok diterapkan dalam proses

pemesinan dengan mesin CNC karena waktu proses produksi tidak efisien.

Menurut Nasuha dalam koran Sindonews (Selasa, 28 Pebruari 2012). Untuk bisa menghasilkan satu jenis ukiran saja, cukup butuh waktu lama, karena harus disertai dengan ketelatenan dan kesabaran. Sebab yang diukir adalah jenis kayu jati. Kalau sampai ada yang rusak sedikit akan berpengaruh terhadap hasil ukiran secara keseluruhan. “Minimal satu minggu baru bisa menghasilkan satu kursi atau meja. Jadi, tidak mudah dan butuh waktu lama,” tegas Nasuha.

Pada proses pemesinan milling, waktu yang dibutuhkan untuk membuat

komponen dituntut seminimal mungkin agar tercapai kapasitas produksi dan

kualitas produk yang tinggi. Oleh karena itu, parameter proses pemesinan milling

yang optimum perlu untuk diketahui. Dari latar belakang permasalahan tersebut,

maka peneliti mengambil judul: “OPTIMASI PARAMETER PROSES

PEMESINAN CNC MILLING TERHADAP KEKASARAN PERMUKAAN

KAYU JATI DENGAN METODE TAGUCHI”.

B. Identifikasi Masalah

Berdasarkan latar belakang masalah di atas, terdapat beberapa

permasalahan yang berhubungan dengan kekasaran permukaan kayu pada proses

commit to user

1. Permintaan masyarakat cukup tinggi akan produk-produk yang terbuat dari

kayu jati karena penampilan dekoratifnya yang menarik, kuat, dan awet.

2. Membutuhkan waktu cukup lama untuk menghasilkan satu jenis ukiran kayu

jati.

kecepatan spindle (spindle speed), laju pemakanan (feed rate), kedalaman

pemotongan (depth of cut).

6. Pengaruh arah potong serat kayu (arah longitudinal, arah radial, dan arah

tangensial) terhadap kekasaran permukaan kayu jati.

7. Penentuan parameter pemotongan CNC Milling sesuai material benda kerja

(struktur dan kekerasan) dan karakteristik alat potong (geometri, jumlah mata

sayat, dan material alat potong).

C. Batasan Masalah

Agar penelitian yang dilakukan pembahasannya tepat pada sasaran dan

tidak terlalu menyimpang dari permasalahan, maka peneliti membatasi pada hal:

1. Materi uji adalah kayu jati yang berumur + 10 tahun, pada kondisi kering

udara.

2. Sifat fisis dan mekanik kayu tidak dibahas hingga detail.

3. Parameter pemesinan terdiri atas: kecepatan putaran spindel (n) (rpm), laju

pemakanan (f) (mm/min), kedalaman pemakanan (a) (mm).

4. Arah potong serat kayu yang diaplikasikan, yaitu arah longitudinal, arah

radial, dan arah tangensial.

5. Pengukuran kekasaran permukaan dilakukan pada permukaan datar (flat).

6. Pahat potong yang digunakan adalah Ball Nose HSS two flute lenght

commit to user

4

7. Analisis hanya dilakukan pada parameter pemesinan CNC Milling yang

diaplikasikan.

8. Analisis kekasaran permukaan dilakukan pada kekasaran permukaan rata-rata

(Ra).

9. Proses pemesinan tanpa menggunakan cairan pendingin (coolant).

10. Kayu yang digunakan sebagai material tidak memiliki mata kayu.

D. Perumusan Masalah

Berdasarkan identifikasi masalah dan pembatasan masalah di atas dapat

ditentukan perumusan masalah sebagai berikut:

1. Bagaimanakah pengaruh kecepatan spindle terhadap tingkat kekasaran

permukaan kayu hasil pemesinan CNC Milling pada material kayu jati?

2. Bagaimanakah pengaruh laju pemakanan terhadap tingkat kekasaran

permukaan kayu hasil pemesinan CNC Milling pada material kayu jati?

3. Bagaimanakah pengaruh kedalaman pemakanan terhadap tingkat kekasaran

permukaan kayu hasil pemesinan CNC Milling pada material kayu jati?

4. Bagaimanakah pengaruh arah potong serat kayu terhadap tingkat kekasaran

permukaan kayu hasil pemesinan CNC Milling pada material kayu jati?

5. Parameter manakah yang menghasilkan nilai kekasaran permukaan optimal

pada pemesinan CNC Milling pada material kayu jati dengan menggunakan

metode Taguchi?

E. Tujuan Penelitian

Berdasarkan perumusan masalah di atas, tujuan penelitian ini adalah:

1. Mengetahui pengaruh kecepatan spindle terhadap tingkat kekasaran

permukaan kayu hasil pemesinan CNC Milling pada material kayu jati.

2. Mengetahui pengaruh laju pemakanan terhadap tingkat kekasaran permukaan

kayu hasil pemesinan CNC Milling pada material kayu jati.

3. Mengetahui pengaruh kedalaman pemakanan terhadap tingkat kekasaran

commit to user

4. Mengetahui pengaruh arah potong serat kayu terhadap tingkat kekasaran

permukaan kayu hasil pemesinan CNC Milling pada material kayu jati.

5. Mengetahui parameter manakah yang menghasilkan nilai kekasaran

permukaan optimal pada pemesinan CNC Milling pada material kayu jati,

dengan menggunakan metode Taguchi.

F. Manfaat Penelitian

1. Manfaat Teoritis

a. Sebagai masukan dan pertimbangan bagi perkembangan penelitian

sejenis di masa yang akan datang.

b. Menjadi bahan pustaka bagi Program Studi Pendidikan Teknik Mesin

Jurusan Pendidikan Teknik dan Kejuruan Fakultas Keguruan dan Ilmu

Pendidikan Universitas Sebelas Maret Surakarta.

2. Manfaat Praktis

a. Dapat digunakan sebagai acuan dalam menentukan optimasi parameter

pemesinan untuk mendapatkan nilai kekasaran yang diinginkan dalam

proses pemesinan CNC Milling.

b. Memberikan kontribusi ilmiah kepada industri mebel berupa tolok ukur

parameter pemesinan CNC Milling yang optimal.

c. Menjadi masukan bagi operator mesin CNC Milling dalam peningkatan

kualitas dan kuantitas produk hasil proses pemesinan serta peningkatan

commit to user

6

BAB II

KAJIAN PUSTAKA

A. Kajian Teori dan Hasil Penelitian yang Relevan

1. Kajian Teori

a. Mesin CNCMilling

1) Pengertian Mesin CNCMilling

Mesin Computer Numerical Control (CNC) Milling adalah mesin

milling yang diprogram secara numerik dengan komputer (Darmanto,

2007: 5). Mesin CNC milling merupakan hasil pengembangan dari mesin

milling konvensional. Mesin ini memiliki kelebihan dibanding dengan

mesin milling konvensional (Subagio, 2008: 42), di antaranya:

a) Ketelitian tinggi (Accurate)

b) Ketepatan tinggi (Presice)

c) Produktifitas tinggi (Productive)

d) Dapat mengerjakan bentuk yang kompleks

Mesin CNC ini digolongkan menjadi dua bagian, yaitu: Mesin

CNC Milling Training Unit dan Mesin CNC Milling Production Unit.

Kedua tipe mesin CNC tersebut prinsip kerjanya sama. Perbedaannya

hanya pada penerapan dan penggunaannya. Mesin CNC Milling Training

Unit digunakan untuk pekerjaan yang ringan, sedangkan Mesin CNC

Milling Production Unit digunakan untuk pekerjaan massal. Mesin CNC

Milling dikendalikan komputer, sehingga semua gerakan berjalan secara

otomatis sesuai dengan perintah yang diberikan melalui program yang

disebut G-Code.

2) Prinsip Kerja Mesin CNC Milling

Mesin CNC milling menggunakan sistem persumbuan dengan

dasar sistem koordinat Kartesius (arah jarum jam). Untuk menjelaskan

commit to user

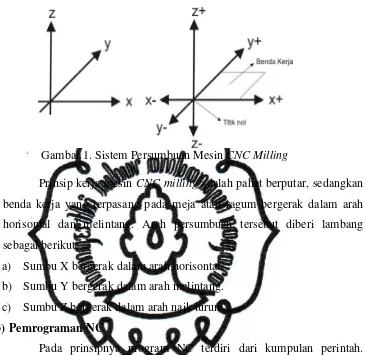

Gambar 1. Sistem Persumbuan Mesin CNC Milling

Prinsip kerja mesin CNC milling adalah pahat berputar, sedangkan

benda kerja yang terpasang pada meja atau ragum bergerak dalam arah

horisontal dan melintang. Arah persumbuan tersebut diberi lambang

sebagai berikut:

a) Sumbu X bergerak dalam arah horisontal.

b) Sumbu Y bergerak dalam arah melintang.

c) Sumbu Z bergerak dalam arah naik turun.

3) Pemrograman NC

Pada prinsipnya program NC terdiri dari kumpulan perintah.

Perintah tersebut ditransfer oleh pengendalian menjadi impuls–impuls

pengendali untuk mesin perkakas. Bahasa program NC adalah format

perintah dalam satu baris blok dengan menggunakan kode huruf, angka

dan simbol. Mesin CNC mempunyai perangkat komputer yang disebut

Machine Control Unit (MCU) yakni suatu perangkat yang berfungsi

menterjemahkan bahasa kode ke dalam bentuk gerakan persumbuan sesuai

bentuk benda kerja. Kode-kode bahasa dalam mesin CNC dikenal dengan

kode G dan M, kode ini telah distandarkan dalam ISO 1056, DIN 66025,

BS 3635 dan RS 274D. Tabel 1 ini contoh blok program NC:

Tabel 1. Susunan Pemrograman NC

G /M X Y Z F S

Blok I M03 - - - - S1000

Blok II G01 X10 Y0 Z0 50

commit to user

8

Tabel 1 menjelaskan bahwa pada blok I, kode M03 memerintahkan

spindel mesin berputar dan S1000 artinya spindel berputar dengan

kecepatan 1000 rpm. Pada blok II, kode G01 artinya memerintahkan

bergerak dengan penyayatan, X10 menunjukkan arah gerakan penyayatan

kesumbu X sejauh 10 mm, dan F50 menunjukkan laju pemakanan ke arah

sumbu X sebesar 50 mm/menit.

4) Variabel Proses Pemotongan Mesin CNC Milling

Pada proses pemotongan dengan menggunakan Mesin CNC milling

terdapat beberapa variabel/parameter. Variabel-variabel pemesinan akan

berpengaruh langsung pada kualitas dan kapasitas hasil produk.

Variabel-variabel ini akan dianalisis untuk mendapatkan kualitas dan kapasitas

produktivitas yang optimal. Variabel-variabel ini akan dioptimasi guna

mendapatkan hasil produk yang diinginkan. Beberapa variabel/parameter

permesinan ini antara lain:

a) Kecepatan Putar Spindel (Spindle Speed)

Gerak utama mesin CNC milling adalah gerak berputar oleh

pisau milling. Putaran spindle merupakan putaran dari spindle utama

mesin yang juga merupakan putaran pisau atau pahat dalam satuan

rpm. Jumlah kecepatan putaran mesin yang digunakan tergantung dari

kecepatan potong dan diameter pisau milling.

2

=

Ė nnn(rpm)

Keterangan: Vs = kecepatan potong (mm/menit)

d = diameter pisau atau pahat (mm)

S = kecepatan spindel (rpm)

b) Kecepatan potong (Cutting Speed)

Kecepatan potong adalah jarak yang ditempuh oleh salah satu

mata potong atau pisau dalam mm/menit. Kecepatan potong

merupakan suatu harga yang diperlukan dalam menentukan kecepatan

commit to user

potong ditentukan oleh jenis alat potong dan jenis benda kerja yang

dipotong:

1000 S d

Vs=p ´ ´ (mm/menit)

c) Pemakanan (Feed Rate)

Pemakanan atau penyayatan pada mesin CNC milling dapat

dilakukan searah jarum jam atau berlawanan dengan jarum jam.

Proses penyayatan pada mesin CNC milling memiliki kesamaan pada

proses bubut, rumus empirik gaya dan momen puntir dalam proses

milling juga ditentukan oleh tebal geram yang terpotong. Geram yang

terjadi pada proses pemakanan di mesin CNCmilling berbentuk koma.

Ukuran pemakanan (feed) dapat dihitung dengan satuan feed

tiap putaran, ini tergantung bahan apa yang akan disayat oleh tiap

mata pisau milling.

6 = (mm/rev)

Keterangan: f = laju makan (mm/rev)

6 = rata- rata kecepatan pemakanan (mm/menit)

n = jumlah putaran (rpm)

d) Kedalaman Pemakanan(Depth of Cut)

Kedalaman pemakanan merupakan kedalaman pemotongan

yang dilakukan oleh pahat/ pisau.

= ( ) (mm atau inchi)

Keterangan: Do = diameter awal benda kerja (mm atau inchi)

commit to user

10

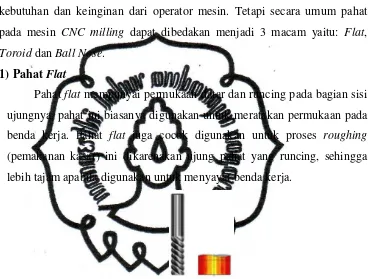

b. Pahat

Pahat adalah suatu alat yang digunakan untuk menyayat atau

memotong bagian dari benda kerja yang ingin dihilangkan. Ada berbagai

jenis pahat yang digunakan pada mesin CNC milling sesuai dengan

kebutuhan dan keinginan dari operator mesin. Tetapi secara umum pahat

pada mesin CNC milling dapat dibedakan menjadi 3 macam yaitu: Flat,

Toroid dan Ball Nose.

1) Pahat Flat

Pahat flat mempunyai permukaan datar dan runcing pada bagian sisi

ujungnya, pahat ini biasanya digunakan untuk meratakan permukaan pada

benda kerja. Pahat flat juga cocok digunakan untuk proses roughing

(pemakanan kasar) ini dikarenakan ujung pahat yang runcing, sehingga

lebih tajam apabila digunakan untuk menyayat benda kerja.

Gambar 2. Pahat Flat (Sumber: Kiswanto dan Zulhendri, 2007)

2) Pahat Toroid

Pahat toroid mempunyai permukaan yang datar dan pada bagian sisi

tepinya terdapat radius, sehingga pahat ini dapat digunakan untuk proses

roughing dan dapat digunakan untuk proses semi finishing. Permukaannya

yang datar dapat digunakan untuk meratakan permukaan benda kerja yang

membutuhkan bentuk datar. Ujungnya yang terdapat radius dapat

commit to user

Gambar 3. Pahat Toroid (Sumber: Kiswanto dan Zulhendri, 2007)

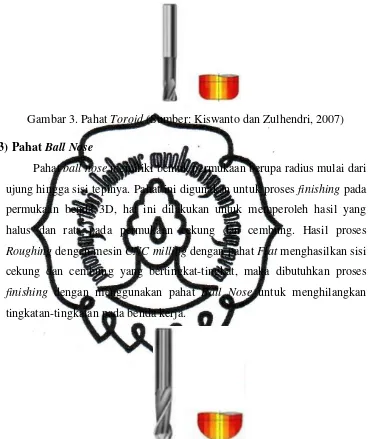

3) Pahat Ball Nose

Pahat ball nose memiliki bentuk permukaan berupa radius mulai dari

ujung hingga sisi tepinya. Pahat ini digunakan untuk proses finishing pada

permukaan benda 3D, hal ini dilakukan untuk memperoleh hasil yang

halus dan rata pada permukaan cekung dan cembung. Hasil proses

Roughing dengan mesin CNCmilling dengan pahat Flat menghasilkan sisi

cekung dan cembung yang bertingkat-tingkat, maka dibutuhkan proses

finishing dengan menggunakan pahat Ball Nose untuk menghilangkan

tingkatan-tingkatan pada benda kerja.

Gambar 4. Pahat Ball Nose (Sumber: Kiswanto dan Zulhendri, 2007)

c. Kayu

1) Macam-macam Jenis Produk Kayu Olahan

Sekarang ini banyak sekali produk yang terbuat dari bahan kayu,

seperti : mainan anak-anak, benda-benda furniture, peralatan sekolah,

dan lain-lain. Tetapi tidak semua jenis kayu yang bagus untuk diolah.

commit to user

12

a) Kayu Jati

Kayu jati merupakan jenis kayu yang paling banyak diminati

karena serat dan teksturnya yang paling indah. Karakteristiknya yang

kuat, stabil serta tahan lama menjadikan kayu ini pilihan utama dalam

bahan material bangunan. Kayu jati juga termasuk kelas awet dan kuat

I dan II. Kayu jati juga kayu yang tahan dari jamur, rayap dan

serangga lainnya karena kandungan minyak yang terdapat pada kayu.

b) Kayu Merbau

Kayu merbau merupakan salah satu jenis kayu yang cukup

kuat dan keras. Kayu merbau juga stabil sebagai alternatif

perbandingan dengan kayu jati. Termasuk juga dalam kelas awet dan

kuat I dan II. Merbau juga sudah terbukti terhadap ancaman berbagai

jenis serangga. Warna kayu merbau cokelat kemerahan dan terkadang

ada highlight kuning. Kayu merbau biasanya difinishing dengan

melamin warna gelap atau tua.

c) Kayu Mahoni

Kayu mahoni mempunyai tekstur yang cukup halus, seratnya

indah dan berwarna merah muda sampai merah tua. Biasanya

digunakan sebagai elemen dekorasi ruangan. Termasuk kayu dengan

kelas awet III tetapi mempunyai kelas kuat II dan III.

d) Kayu Bangkirai

Kayu bangkirai merupakan jenis kayu yang cukup awet dan

kuat, dimana kayu bangkirai ini mempunyai kualitas kelas awet I, II,

III dan mempunyai kelas kuat I,II. Sifat kerasnya juga disertai sifat

kegetasan yang tinggi pula, hingga mudah muncul retak rambut

dipermukaannya. Pada kayu ini sering ditemukan pin hole. Retak

rambut dan pin hole ini dapat ditutupi dengan wood filler. Pin hole

tidak mengurangi kekuatan dari kayu bangkirai ini sendiri. Kekuatan

dari kayu bangkirai bisa digunakan sebagai material konstruksi berat

commit to user e) Kayu Kamper

Kayu kamper sejak lama sudah menjadi alternatif bahan

bangunan yang harganya lebih terjangkau. Meski tidak setahan kayu

jati dan sekuat bangkirai, kamper mempunyai serat yang halus dan

indah sehingga sering menjadi pilihan bahan membuat pintu panil dan

jendela. Karena tingkat kegetasannya lebih rendah dibandingkan

dengan kayu bangkirai maka retak rambut jarang ditemui. Karena

tidak sekeras bangkirai, kecenderungan berubah bentukpun juga besar,

sehingga tidak disarankan untuk pintu dan jendela yang terlalu lebar

itu tidak tahan terhadap cuaca, sehingga tidak disarankan untuk

dipakai diluar ruangan. Kayu meranti merah termasuk dalam kelas

awet III, IV tetapi mempunyai kelas kuat II, IV.

g) Kayu Sonokeling

Kayu sonokeling mempunyai serat kayu yang sangat indah,

berwarna ungu berloreng hitam atau hitam keunguan yang berbelang

dengan coklat kemerahan. Kayu sonokeling selain indah dan kuat juga

awet sehingga dapat dipergunakan sebagai material konstruksi

bangunan. Kayu ini termasuk dalam kelas Awet I dan Kelas Kuat II.

h) Kayu Sungkai

Kayu sungkai teksturnya cukup halus, seratnya indah dan

berwarna kuning pucat. Kayu sungkai sering digunakan sebagai bahan

dari elemen dekoratif. Kayu sungkai mempunyai kelas Awet III dan

commit to user

14

i) Kayu Kelapa

Kayu kelapa adalah salah satu sumber kayu alternatif baru

yang berasal dari perkebunan kelapa yang sudah tidak dapat

menghasilkan lagi (berumur 60 tahun ke atas) sehingga harus ditebang

agar bisa diganti dengan bibit yang baru. Pohon kelapa termasuk

dalam jenis palem. Struktur pohon kelapa berupa serat yang berbentuk

garis-garis pendek. Pada pohon kelapa tidak ditemukan alur serat

lurus dan serat mahkota.

2) Kayu Jati

Menurut pernyataan Sumarna (2002) nama ilmiah dari jati

adalah Tectona grandis, Linn F. Salah satu kegunaan yang

mengagumkan dari kayu jati adalah kemampuannya bertahan di segala

macam kondisi cuaca. Furniture yang digunakan untuk exterior tidak

memerlukan cat ataupun pernis. Badai salju, hujan yang lebat maupun

panas tropis tidak dapat mengalahkan kekuatan jati. Jati adalah salah satu

dari beberapa kayu di dunia yang mempunyai minyak alami untuk

menangkal air dan menjaga kayu dari kerutan, retak ataupun pecah. Jati

sangat tahan terhadap lapuk dan secara alami tahan terhadap rayap

(Utomo, 2006: 3).

a) Struktur Kayu

commit to user

b)Sifat-sifat Kayu Jati

Menurut Mandang dan Pandit (2002), Jati merupakan kayu yang

agak keras dan agak berat. Bagian teras berwarna kuning emas

kecoklatan sampai coklat kemerahan, mudah dibedakan dari gubal yang

berwarna putih agak keabu-abuan. Kayu bercorak dekoratif yang indah

karena mempunyai lingkaran tumbuh yang jelas yang dapat dilihat baik

pada bidang lintang, radial maupun tangensial. Tekstur kayu agak kasar

sampai kasar dan tidak rata. Arah serat lurus, bergelombang sampai agak

berpadu. Berat jenis kayu rata-rata 0,67 (0,62 s/d 0,75) dengan kelas

awet I-II, dan kelas kuat II (Utomo, 2006: 4).

Martawijaya et al. (1995) berpendapat bahwa kayu jati mudah

dikerjakan, baik dengan mesin maupun dengan alat tangan. Jika alat-alat

yang digunakan cukup tajam dapat dikerjakan sampai halus, tetapi

bidang transversal harus dikerjakan dengan hati-hati karena kayunya

agak rapuh. Kayu jati dapat divernis dan dipelitur dengan baik (Utomo,

2006: 4).

c) Kekerasan Kayu

Kekerasan kayu adalah suatu ukuran kekuatan kayu menahan gaya

yang membuat takik atau lekukan padanya. Hal ini merupakan suatu

pertimbangan menentukan suatu jenis kayu untuk digunakan sebagai

lantai rumah, balok pengerasan, pelincir sumbu, dan lain-lain. Kekerasan

dalam arah sejajar serat pada umumnya melampaui kekerasan kayu

dalam arah yang lain (Dumanauw, 1990: 25).

d)Kadar Air Kayu

Kadar air kayu (Ka) adalah banyaknya air yang terkandung pada

sepotong kayu (Dumanauw, 1990: 30). Pengujian untuk mengetahui

kadar air kayu dilakukan dengan menyiapkan benda uji yang ditimbang

berat awal (Wb), kemudian dimasukkan ke dalam oven dengan suhu 103

± 2 °C selama 24 jam dan ditimbang kembali untuk mengetahui berat

commit to user

16

Ka = H H

H x 100% Keterangan: Ka = kadar air (%)

Wb = berat awal sebelum dioven (gram)

Wo = berat kering tanur (setelah dioven) (gram)

e) Pemotongan Kayu

Pohon yang ditebang menjadi balok atau log dapat langsung

difungsikan, misalnya untuk dijadikan jembatan sederhana. Membuat

suatu konstruksi atau produk yang halus, kayu harus dipotong manjadi

balok atau papan (Lensufiie, 2008:15).

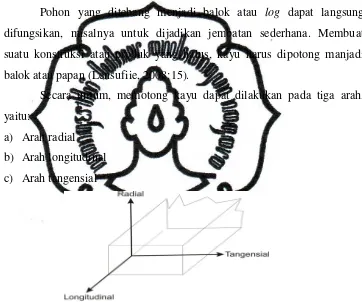

Secara umum, memotong kayu dapat dilakukan pada tiga arah,

yaitu:

a) Arah radial

b) Arah longitudinal

c) Arah tangensial

Gambar 6. Sketsa Arah Potong Serat Kayu (Sumber: Lensufiie, 2008:16)

commit to user

Kekuatan kayu yang menahan beban ternyata lebih besar pada arah

sumbu longitudinal daripada arah-arah yang lain. Demikian pula aliran zat

cair lebih cepat dan lebih mudah pada arah longitudinal daripada arah

sumbu radial dan tangensial. Sebaliknya, kembang susut kayu yang

terbesar terdapat pada arah tangensial. Muai termal kayu juga berbeda arah

tangensial, radial dan longitudinal. Arah tangensial adalah garis singgung

cincin pertumbuhan, arah radial adalah tegak lurus pada

cincin-cincin pertumbuhan, sedangkan arah longitudinal adalah sejajar serat-serat

(Gambar 7).

Muai termal arah tangensial dan radial lebih besar daripada arah

longitudinal, karena muai termal arah longitudinal hampir tidak tergantung

pada berat jenis. Penyusutan dan kekuatan arah tangensial, radial dan

longitudinal juga tidak sama. Pada arah tangensial dan radial penyusutan

cukup tinggi, sedangkan pada arah longitudinal tidak tinggi. Kekuatan

arah longitudinal ± 20 kali kekuatan tarik arah radial, karena perpatahan

terjadi dalam sel trachied yang memanjang. Berat jenis meningkat untuk

kadar lembab tertentu, berarti meningkatnya ketebalan sel dinding dan

kenaikannya sebanding dengan kekuatan longitudinal. Kekuatan dalam

arah melintang akan meningkat untuk kadar lembab tertentu, karena makin

padat kayu makin kecil kemungkinan untuk patah dalam arah sejajar

dengan sel trachied yang kosong.

Pemotongan kayu bulat untuk menjadi papan atau balok biasanya

menggunakan gergaji pita (belt saw). Ada beberapa posisi potong kayu

commit to user

18

Gambar 8. Potongan Kayu (Sumber: Lensufiie, 2008:16)

Dari gambar 8, diperoleh empat jenis potongan papan dan tiga

jenis potongan balok, yaitu:

Gambar 9. Jenis Potongan Kayu (Sumber: Lensufiie, 2008:17)

Kayu yang dipotong menjadi papan memiliki tiga motif, seperti

terlihat pada gambar di bawah, yaitu:

a) Papan tengah kayu

b) Papan potongan tangensial

c) Papan potongan radial

Keterangan:

a. Papan Flat Sawn Tangensial

b. Papan Quarter Sawn Semi Radial

c. Papan Quarter Sawn Radial/ Rift Sawn

d. Papan Tengah/ Hati

e. Balok Radial Sawn

f. Balok Quarter Sawn Semi Radial

commit to user

Gambar 10. Motif Potongan Kayu (Sumber: Lensufiie, 2008:17)

Papan potongan tangensial memiliki motif yang lebih bagus,

sedangkan papan potongan radial memiliki struktur kayu yang lebih kuat.

d. Metrologi Konfigurasi Permukaan

Metrologi geometri adalah ilmu dan teknologi untuk melakukan

pengukuran karakteristik geometri suatu produk dengan alat ukur. Cara

pengkurannya pun harus dilakukan sesuai prosedur, sehingga data

pengukuran dan analisis data menghasilkan harga yang dianggap sebagai

nilai terdekat dengan geometri yang sesungguhnya. Metrologi geometri

meliputi ukuran, bentuk, posisi, dan kekasaran permukaan pada produk.

Permukaan adalah batas yang memisahkan antara benda padat dengan

sekelilingnya. Konfigurasi permukaan merupakan suatu karakteristik

geometri golongan mikrogeometri. Makrogeometri adalah permukaan secara

keseluruhan yang membuat bentuk atau rupa yang spesifik misalnya

permukaan poros, lubang, sisi dan lain-lain yang tercakup pada elemen

geometri ukuran, bentuk dan posisi (Rochim, 2001: 52).

Karakteristik suatu permukaan memegang peranan penting dalam

perancangan komponen mesin atau peralatan. Biasanya karakteristik suatu

permukaan perlu dinyatakan dengan jelas, misalnya dalam kaitannya dengan

gesekan, keausan, pelumasan ketahanan lelah, perekatan dua atau lebih Keterangan:

1) Papan tengah kayu

commit to user

20

komponen mesin dan sebagainya. Surface roughness memegang peranan

yang cukup penting dengan ketahanan kontak (contact resistance).

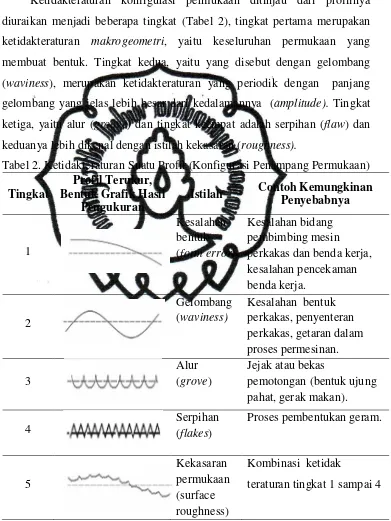

Ketidakteraturan konfigurasi permukaan ditinjau dari profilnya

diuraikan menjadi beberapa tingkat (Tabel 2), tingkat pertama merupakan

ketidakteraturan makrogeometri, yaitu keseluruhan permukaan yang

membuat bentuk. Tingkat kedua, yaitu yang disebut dengan gelombang

(waviness), merupakan ketidakteraturan yang periodik dengan panjang

gelombang yang jelas lebih besar dari kedalamannya (amplitude). Tingkat

ketiga, yaitu alur (groove) dan tingkat keempat adalah serpihan (flaw) dan

keduanya lebih dikenal dengan istilah kekasaran (roughness).

Tabel 2. Ketidakteraturan Suatu Profil (Konfigurasi Penampang Permukaan)

(Sumber: Rochim, 2001: 55)

commit to user

Kekasaran permukaan (surface roughness) dibedakan menjadi dua,

yaitu:

1) Ideal surface roughness

Ideal surface roughness adalah kekasaran ideal (terbaik) yang bisa

dicapai dalam suatu proses permesinan dengan kondisi ideal.

2) Natural surface roughness

Natural surface roughness adalah kekasaran alamiah yang

terbentuk dalam proses pemesinan karena adanya berbagai faktor yang

mempengaruhi proses pemesinan tersebut.

Faktor-faktor yang mempengaruhi kekasaran ideal di antaranya:

a) Getaran yang terjadi pada mesin

b) Ketidaktepatan gerakan bagian-bagian mesin

c) Ketidakteraturan feed mechanism

d) Adanya cacat pada material

e) Gesekan antara chip dan material

Gambar 11. Profil Kekasaran Permukaan (Sumber: Rochim, 2001: 56)

Parameter amplitudo kekasaran permukaan yang dipakai di industri

ada macam tipe, seperti roughness average (Ra), root-mean-square

roughness (Rq), dan maximum peak-to-valley roughness (Ry atau Rmax).

Parameter yang digunakan dalam penelitian ini adalah Ra, karena parameter

ini dianggap paling cocok untuk proses pemesinan dan lebih sensitif

terhadap penyimpangan yang terjadi pada proses pemesinan (Daniel, 2010).

commit to user

22

dari tinggi profil kekasaran sepanjang pengamatan seperti gambar 12.

Menurut Taufiq Rochim (2001), Ra adalah harga rata-rata aritmetik dibagi

harga absolutnya jarak antara profil terukur dengan profil tengah

dirumuskan sebagai berikut:

� 1 | |Š μm

n

Dimana : Ra = simpangan rerata perhitungan dari rata-rata garis

L = panjangnya sampling

y = ordinat kurva profil

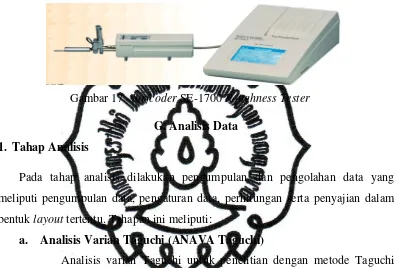

Penelitian ini menggunakan alat ukur Surface Roughness Tester.

Bekerjanya alat ukur ini karena adanya detektor yang berupa jarum untuk

meraba permukaan yang akan diukur.

Jarum Detektor

Gambar 12. Jarum Detektor

Pendeteksian dapat dilakukan 3 parameter, Ra, Rz, dan Rmax dalam

spesifikasi DIN ato ISO/JIS. Dalam metode DIN ketiga parameter dapat

ditentukan dari profil kekasaran yang ditampilkan. Menurut ISO/JIS model

parameter Ra dapat ditentukan dari profil kekesatan, sedangkan parameter

Rz dan Rmax ditentukan tidak melalui tampilan. Hasil pengukuran tersebut

akan muncul pada layar monitor alat tersebut berupa grafik maupun angka.

commit to user

e. Metode Taguchi

Salah satu pengendalian kualitas secara Off-line Quality Control

adalah Metode Taguchi dengan penggagasnya adalah Genichi Taguchi.

Dalam penelitiannya, Taguchi menggunakan desain percobaan yaitu

rancangan fraksional factorial (Wuryandari, et al., 2009: 81). Metode

Taguchi adalah metode eksperimen yang bertujuan untuk memperbaiki

kualitas produk dan proses dalam waktu yang bersamaan menekan biaya

dan sumber daya seminimal mungkin sehingga dicapai kondisi yang optimal

dan efisien (Soejanto, 2009). Cara yang digunakan dalam desain

eskperimen Taguchi adalah Orthoginal array untuk mempelajari layout

desain parameter dan Signal to Noise Ratio (S/N Ratio) untuk indikator

kualitas dan meminimalkan sensitivitas karakteristik kualitas. Taguchi

menyusun Orthogonal Array (OA) untuk tata letak eksperimennya. Tabel

OA dapat digunakan untuk menentukan kontribusi setiap faktor yang

berpengaruh terhadap kualitas dan dapat diketahui tingkat faktor yang

memberikan hasil yang optimal. Dengan OA untuk tata letak

eksperimennya, maka tidak semua perlakuan dijalankan atau dengan kata

lain, runnya dapat dipersingkat sehingga biaya, waktu dan materi percobaan

dapat dikurangi.

Keunggulan atau kelebihan metode Taguchi adalah (Soejanto, 2009:

16-17):

1) Desain eksperimen Taguchi lebih efisien, karena memungkinkan untuk

melaksanakan penelitian yang melibatkan banyak faktor dan jumlah.

2) Desain eksperimen Taguchi memungkinkan diperolehnya suatu proses

yang menghasilkan produk yang konsisten dan kokoh terhadap faktor

yang tidak dapat dikontrol.

3) Metode Taguchi menghasilkan kesimpulan mengenai respon

faktor-faktor dan level faktor-faktor-faktor-faktor kontrol yang menghasilkan nilai optimum.

Ada tiga tahapan utama desain eksperimen Taguchi dengan

commit to user

24

1) Tahap Perencanaan

Tahap perencanaan merupakan tahap terpenting seorang peneliti

harus menentukan ke mana penelitian ini akan dibawa. Adapun kegiatan

yang termasuk dalam tahap ini adalah:

a) Perumusan Masalah

Perumusan masalah digunakan untuk mengidentifikasi atau

merumuskan masalah yang akan diselidiki dalam eksperimen.

b) Tujuan Eksperimen

Tujuan eksperimen merupakan tujuan yang melandasi

eksperimen untuk menjawab apa yang telah dinyatakan dalam

perumusan masalah, yaitu mencari sebab yang menjadi akibat dari

masalah yang diamati.

c) Penentuan Variabel Terikat

Variabel terikat adalah variabel yang perubahannya tergantung

pada variabel lain. Variabel inilah nantinya akan menjadi tujuan

penelitian.

d) Identifikasi Faktor-faktor (Variabel Bebas)

Variabel bebas adalah variabel yang mempengaruhi variabel

terikat, baik secara positif atau negatif. Pada tahap ini akan dipilih

faktor-faktor mana saja yang akan diselidiki pengaruhnya terhadap

variabel tak bebas. Diagram Ishikawa (fishbone diagram) merupakan

metode yang paling sering digunakan untuk mengidentifikasi

faktor-faktor yang potensial. Pengaruh utama (variabel bebas) diurutkan

penyebabnya yang mungkin berpengaruh pada variabel bebas yang

diamati. Akibat ada di sebelah kanan dan sebab berada di sebelah

commit to user

Gambar 14. Diagram Ishikawa faktor-faktor yang Berpengaruh pada Kekasaran Permukaan

e) Pemisahan Faktor Kontrol dan Faktor Gangguan

Faktor kontrol adalah faktor yang nilainya dapat diatur atau

dikendalikan. Faktor gangguan adalah faktor yang nilainya tidak dapat

diatur atau dikendalikan.

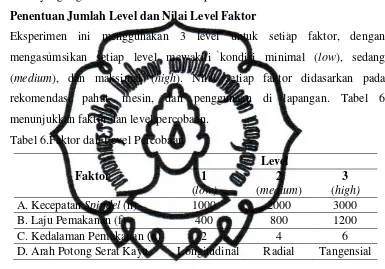

f) Penentuan Jumlah Level dan Nilai Level Faktor

Tahap penentuan jumlah level untuk ketelitian hasil

eksperimen dan biaya penelitian menjadi yang terpenting. Semakin

banyak level yang diteliti, maka akan semakin akurat data yang

dihasilkan tetapi akan semakin tinggi biayanya.

g) Perhitungan Derajat Kebebasan

Penghitungan derajat kebebasan dilakukan untuk menghitung

jumlah minimum eksperimen yang dilakukan untuk menyelidiki

faktor yang diamati.

h) Pemilihan Matriks Ortogonal

Pemilihan matriks orthogonal sangat tergantung dari jumlah

commit to user

26

ortogonal yang dipilih akan mempengaruhi total jumlah derajat

kebebasan.

2) Tahap Pelaksanaan Eksperimen

Tahap pelaksanaan eksperimen Taguchi adalah melakukan

pekerjaan berdasarkan setting faktor pada matriks ortogonal dengan

jumlah eksperimen sesuai dengan jumlah replikasi dan urutan seperti

pada randomisasi.

Langkah-langkah eksperimen yang akan dilaksanakan

dalam tahap pelaksanaan eksperimen meliputi:

a) Jumlah Replikasi

Replikasi adalah pengulangan kembali perlakuan yang sama

dalam suatu percobaan dengan kondisi yang sama. Replikasi

dilakukan untuk tujuan:

(1) Menambah ketelitian eksperimen.

(2) Mengurangi tingkat kesalahan pada eksperimen.

(3) Memperoleh harga taksiran kesalahan eksperimen, sehingga

memungkinkan dilaksanakannya uji signifikan hasil eksperimen.

b) Pengacakan (randomisasi)

Secara umum pengacakan dimaksudkan untuk:

(1) Meratakan pengaruh faktor yang tidak dapat dikendalikan pada

semua unit eksperimen.

(2) Memberikan kesempatan yang sama pada semua unit eksperimen

untuk menerima suatu perlakuan, sehingga diharapkan ada

kehomogenan pengaruh dari setiap perlakuan yang sama.

(3) Mendapatkan hasil pengamatan yang bebas satu sama lain.

3) Tahap Analisis

Pada tahap analisis dilakukan pengumpulan dan pengolahan

data yang meliputi pengumpulan data, pengaturan data, perhitungan serta

commit to user

a) Analisis Varian Taguchi (ANAVA Taguchi)

Anava merupakan teknik yang digunakan dalam menganalisis

data yang telah disusun dalam perencanaan eksperimen secara statistik.

Anava digunakan untuk membantu mengidentifikasi kontribusi faktor,

sehingga akurasi perkiraan model dapat ditentukan. Anava untuk matriks

ortogonal dilakukan berdasarkan perhitungan jumlah kuadrat untuk

masing-masing kolom.

(1) Jumlah Kuadrat Total (SST)

SS = y

Dimana : N = jumlah percobaan

y = data yang diperoleh dari percobaan

(2) Jumlah Kuadrat Faktor (Sum Square)

nAi : jumlah percobaan level ke-i faktor A

T : jumlah keseluruhan nilai data

N : jumlah data keseluruhan

(3) Jumlah Kuadrat karena Rata-rata

commit to user

28

b) Uji F

Hasil analisis varian tidak membuktikan adanya perbedaaan

perlakuan dan pengaruh faktor dalam percobaan, pembuktian dilakukan

dengan uji F. Uji hipotesis F dilakukan dengan membandingkan variasi

yang disebabkan oleh masing-masing faktor dan variansi error. Variansi

error adalah variansi setiap individu dalam pengamatan yang timbul

karena faktor-faktor yang tidak dapat dikendalikan.

FƑ =MSƑ SS4

c) Stategi Pooling up

Strategi Pooling up dirancang Taguchi untuk mengestimasi

variansi error pada analisis varian. Dengan adanya pooling up, estimasi

yang dihasilkan akan menjadi lebih baik. Pooling up dilakukan dengan

menjumlahkan faktor yang tidak berpengaruh menjadi error. Pooling up

dilakukan mulai dari nilai jumlah kuadrat (SS) yang paling kecil. Pooling

up dilakukan hingga ditemukan faktor yang berpengaruh, biasanya sama

dengan atau lebih dari setengah variabel bebas yang digunakan.

d) Rasio S/N (rasio signal to noise)

Rasio S/N digunakan untuk memilih faktor yang memiliki

kontribusi pada pengurangan variansi suatu respon. Rasio S/N

merupakan rancangan untuk transformasi pengulangan data ke dalam

suatu nilai yang merupakan ukuran variasi yang timbul. Penggunaan

rasio S/N untuk mengetahui faktor mana yang berpengaruh pada hasil

eksperimen. Rasio S/N yang digunakan pada penelitian ini adalah

semakin kecil semakin baik (smaller the better), karakteristik kualitas

dengan batas nol dan non negatif. Nilai semakin kecil (mendekati nol)

adalah yang diinginkan.

commit to user 4) Interpretasi Hasil Eksperimen

Langkah-langkah untuk menginterpretasikan hasil eksperimen

dengan menggunakan metode Taguchi dapat dilakukan dengan cara

sebagai berikut:

a) Prosen Kontribusi

Persen kontribusi merupakan porsi masing-masing faktor

dan atau interaksi faktor yang signifikan terhadap total fariasi yag

diamati. Persen kontribusi merupakan fungsi dari jumlah kuadrat

(SS) dari masing-masing faktor yang signifikan.

Pada analisis varian nilai rata-rata kuadrat (MS) untuk suatu

faktor sebenarnya adalah (misalkan faktor A):

SS’A = SSA – (VA).(MSe)

Prosen kontribusi adalah:

ρ= SS′Ƒ

SS x100%

Pada prosen kontribusi akan dihitung prosen kontribusi

maupun interaksi faktor yang signifikan dan error. Jika prosen

kontribusi error ≤15% berarti tidak ada faktor yang berpengaruh

terabaikan. Jika prosen kontribusi error ≥50% artinya bahwa

terdapat faktor yang berpengaruh terabaikan dan error yang hadir

telalu besar.

b) Interval Kepercayaan (Convidence Interval; CI)

Interval kepercayaan (convidence interval; CI) dalam

analisis hasil eksperimen Taguchi dihitung dalam tiga kondisi:

(1) Interval kepercayaan untuk level faktor (CI1)

CI = Fα; ; MS4 n

µƑ0= A0± CI

commit to user

(2) Interval kepercayaan untuk perkiraan rata-rata

CI = ± F(α;; )xMS4x 1 n4ff

Dimana: neff adalah jumlah pengamatan efektif

n4ff = jumlah total eksperimen

jumlah derajat kebebasan dalam perkiraan rata− rata

(3) Interval kepercayaan untuk eksperimen konfirmasi

CI = ± F(α;; )xMS4x 1 n4ff+

1 r

Dimana : r adalah jumlah replikasi yang dilaksanakan

5) Eksperimen Konfirmasi

Tujuan eksperimen konfirmasi adalah untuk melakukan validasi

terhadap kesimpulan yang diperoleh selama tahap analisis. Eksperimen

konfirmasi juga digunakan untuk memverifikasi: 1) Dugaan yang dibuat

commit to user

Setting parameter (faktor) yang optimum hasil analisis percobaan pada

performansi yang diharapkan (Soejanto, 2009: 196).

2. Hasil Penelitian yang Relevan

Penelitian yang dilakukan oleh Moshat, Datta, Bandyopadhyay dan Pal

(2010) menyoroti optimalisasi parameter proses pemesinan CNC milling untuk

memberikan permukaan akhir yang baik serta tingkat removal materi yang tinggi

atau material removal rate (MRR). Metode yang digunakan dalam penelitian ini

adalah metode Taguchi. Bahan yang digunakan untuk proses pemesinan yaitu

Aluminum. Variabel bebas yang diaplikasikan dalam penelitiannya adalah

kecepatan putaran spindel, laju pemakanan, kedalaman pemakanan. Variabel

terikatnya kekasaran permukaan dan tingkat removal/penghapusan materi. Hasil

penelitiannya didapatkan kekasaran permukaan yang optimal dengan kecepatan

putaran spindel 300 rpm, laju pemakanan 70 mm/min, kedalaman pemakanan 0,8

mm dengan MPR 428,803 mm3/min.

Optimasi parameter proses pemesinan CNC Milling terhadap kekasaran

permukaan dengan metode Taguchi telah diteliti Fajar Rahmadi (2010). Metode

yang digunakan dalam penelitian ini adalah metode Taguchi. Variabel bebas yang

diaplikasikan pada proses pemesinan milling adalah kecepatan putaran spindel,

laju pemakanan, kedalaman pemakanan, dan penggunaan cairan pendingin. Hasil

penelitiannya adalah menentukan kondisi parameter pemesinan yang paling

optimal terhadap nilai kekasaran permukaan. Kekasaran permukaan yang optimal

diperoleh dengan kecepatan putaran spindel 2500 rpm, laju pemakanan sebesar

0,12 mm/rev, kedalaman pemakanan 1 mm, dan kondisi pemotongan dengan

menggunakan jenis minyak. Penelitian tersebut menunjukkan bahwa ada beberapa

pengaruh untuk mendapatkan kekasaran permukaan yang optimal pada proses

pemesinan milling di antaranya kecepatan putaran spindel, laju pemakanan,

kedalaman pemakanan, dan penggunaan cairan pendingin.

Ardiansyah (2011) melakukan penelitian tentang pengaruh parameter

commit to user

32

menggunakan metode Taguchi dengan variabel bebas kecepatan potong, laju

makan, kedalaman pemakanan dan arah pemakanan. Dari hasil analisis varian

yang dilakukan oleh Ardiansyah bahwa arah pemakanan memiliki pengaruh

paling besar terhadap kekasaran permukaan baik kayu nangka maupun mahoni.

Kondisi parameter pemesinan paling baik untuk kayu nangka diperoleh pada

kecepatan potong rendah, kecepatan makan rendah, kedalaman tinggi dan arah

pemakanan 0° Kondisi parameter pemesinan paling baik untuk kayu mahoni

diperoleh pada kecepatan potong tinggi, kecepatan makan rendah, kedalaman

sedang dan arah pemakanan 0°. Penelitian Ardiansyah menunjukkan bahwa ada

beberapa pengaruh parameter permesinan pada kayu di antaranya kecepatan

potong, kecepatan pemakanan, kedalaman pemakanan, dan arah pemakanan.

Penelitian yang dilakukan oleh Patel K.P. (2012) mengenai analisis

eksperimen kekasaran permukaan pada proses pemesinan CNC Milling 3 Axis.

Penelitiannya menggunakan dengan metode Taguchi untuk mendapatkan

parameter pemotongan yang optimal. Variabel bebas yang digunakan adalah

kecepatan pemakanan, kecepatan spindel, diameter pahat, dan kedalam

pemakanan. Variabel terikatnya adalah kekasaran permukaan. Proses pemesinan

milling dilakukan tanpa cairan pendingin dan material yang digunakan aluminium.

Analisis eksperimen konfirmasi menunjukkan bahwa desain parameter Taguchi

diperoleh parameter pemotongan yang optimal, yaitu: kecepatan pemakanan 500

mm\min, kecepatan spindel 5000 rpm, diameter pahat ¢12 mm, dan kedalam

pemakanan 0,25 mm. Penelitian yang dilakukan Patel K.P. (2012) bertujuan

mengurangi variabilitas proses dan meminimalkan cacat produk dengan

menggunakan sejumlah kecil eksperimental dan biaya untuk mencapai produk

berkualitas. Penelitian Patel K.P. (2012) juga menunjukkan bagaimana

menggunakan desain parameter Taguchi untuk mengoptimalkan kinerja mesin

dengan biaya minimum.

Penelitian yang dilakukan Didik Wagiyanto (2012) tentang pengaruh

kecepatan spindel dan kecepatan pemakanan terhadap kekasaran permukaan kayu

commit to user

faktorial dengan variabel bebas kecepatan spindel dan kecepatan pemakanan.

Variabel terikatnya adalah kekasaran permukaan. Hasil penelitiannya

menyimpulkan bahwa semakin tinggi kecepatan spindle, akan menghasilkan nilai

kekasaran permukaan yang semakin kecil; semakin tinggi laju pemakanan, akan

menghasilkan nilai kekasaran permukaan yang semakin besar. Tingkat kekasaran

permukaan terkecil terjadi pada interaksi feedrate 0,2 mm/rev dan kecepatan

spindle 3000 rpm yaitu sebesar 2,07 µm, sedangkan tingkat kekasaran permukaan

terbesarl terjadi pada interaksi feedrate 0,6 mm/rev dan kecepatan spindle 1000

rpm yaitu sebesar 26,43 µm.

Penelitian-penelitian di atas menunjukkan bahwa tingkat kekasaran

permukaan hasil proses pemesinan CNC milling dipengaruhi oleh beberapa

parameter pemotongan, yaitu: kecepatan spindle, kecepatan pemakanan,

kedalaman pemakanan, penggunaan cairan pendingin, jenis material bahan baku,

jenis pahat, material pahat, dimensi pahat, geometri pahat, dan faktor-faktor lain.

Pada penelitian ini dipilih empat parameter pemesinan CNC Milling yang terdiri

dari kecepatan spindle, laju pemakanan, kedalaman pemakanan, dan arah potong

serat kayu. Pemilihan parameter pemesinan CNC Milling inilah yang bisa

dilakukan optimasi oleh operator bengkel mesin CNC dengan mengkombinasikan

parameter tersebut.

B. Kerangka Berfikir

Dalam dunia industri proses produksi dituntut untuk dapat bekerja dengan

cepat, tepat dan akurat. Kualitas produksi harus sesuai dengan permintaan pasar

guna memenuhi kebutuhan konsumen. Kebutuhan yang semakin meningkat

mendesak pembaruan dalam bidang industri furniture/mebel guna menghasilkan

kapasitas dan kualitas produksi yang tinggi, sehingga menghasilkan produk

berkulitas dengan jumlah banyak dalam waktu yang singkat dan juga berusaha

menekan biaya produksi serendah-rendahnya.

Kualitas suatu produk proses pemesinan sangat dipengaruhi oleh ketepatan