Abstrak— Industri kimia yang semula memanfaatkan batu bara. Sejak abad 20 memanfaatkan cairan atau gas hidrokarbon sebgai bahan baku. Cairan atau gas hidrokarbon oleh karena pengaruh lingkungan yang tidak termonitor, misalnya adanya air, terkontaminasi dengan elemen korosif, perubahan temperatur operasi yang melampaui batas toleransi, dan lain sebagainya dapat mempercepat terjadinya berbagai jenis peristiwa korosi seperti general corrosion, stress corrosion cracking, pitting, dan korosi jenis lainnya.

Aktivitas perawatan pada area plant adalah salah satu hal terpenting dalam memelihara keutuhan asset. Pada kasus sistem perpipaan dan bejana bertekanan, penurunan fungsi pada suatu asset disebabkan oleh degradation mechanisms akibat korosi yang bisa dideteksi oleh inspeksi diantarnya corrosion uninsulation, sand erosion, water corrosion, MIC, CO2 corrosion, dan H2S corrosion.

Risk Based Inspection (RBI) adalah pendekatan yang sistematis dan terstruktur untuk pengembangan inspeksi berdasarkan profil risiko pada suatu asset. Ada banyak standar yang berhubungan dengan RBI. Salah satu standarnya yang digunakan untuk sistem perpipaan yang dipasang pada offshore platform adalah DNV-RP-G101. Karya tulis ini mendiskusikan studi kasus yang diimplementasikan oleh DNV-RP-G101 pada pemasangan pipa diatas offshore platform. Hasil studi dari thesis ini berupa optimasi perencanaan inspeksi untuk sistem perpipaan berdasarkan profil risiko dari tiap-tiap degradation mechanisms. Untuk corrosion uninsulation memiliki medium risk level dengan time to inspection 1,1 tahun, sand erosion memiliki high risk level dengan time to inspection 2,8 tahun, water corrosion memiliki high risk level dengan time to inspection 1 tahun, MIC memiliki low risk level dengan time to inspection 14,3 tahun, CO2 corrosion memiliki high risk level dengan time to inspection 6,4 tahun dan H2S corrosion memiliki high risk level dengan time to inspection 4,8 tahun.

Kata Kunci— Perencanaan Inspeksi, RBI, Sistem Perpipaan, PoF, CoF.

I. PENDAHULUAN

ndustri kimia yang semula memanfaatkan batu bara. Sejak abad 20 memanfaatkan cairan atau gas hidrokarbon sebgai bahan baku. Cairan atau gas hidrokarbon oleh karena pengaruh lingkungan yang tidak termonitor, misalnya adanya air, terkontaminasi dengan elemen korosif, perubahan temperatur operasi yang melampaui batas toleransi, dan lain sebagainya dapat mempercepat terjadinya berbagai jenis peristiwa korosi seperti general corrosion, stress corrosion cracking, pitting, dan korosi jenis lainnya. Selain itu menurut surey yang dilakukan Marash & Mclennan dan data survey

yang dikumpulkan dari Negara Eropa (EC country) mengkategorikan jenis peralatan/komponen yang sering

rusak pada tabel 1.1 berikut.

Tabel 1 Kerusakan komponen menyebabkan kerugian besar di proses plant

Komponen peralatan Jumlah kerusakan %

Kerugian finansial rata-rata (juta US

$)

Piping system 31 41,9

Tangks 17 40,5

Process drums 7 25,5

Marine vessels 6 32

Pump/compressors 5 19,2

Selain itu menurut data Kementerian Energi dan Sumber Daya (ESDM) mencatat angka kecelakaan kerja pada kegiatan hulu minyak dan gas bumi (migas) di sepanjang 2014 mencapai 159 kejadian. Dari angka tersebut, 106 diantaranya merupakan kecelakaan ringan, 32 kecelakaan sedang, 16 kecelakaan berkategori berat, dan 6 lainnya kecelakaan fatal. Sementara di tahun sebelumnya, angka kecelakan kerja tercatat mencapai 183

kecelakaan. Kecelakaan ini disinyalir karena kurang baiknya sistem perencanaan dalam melakukan inspeksi dan data-data yang dimiliki oleh perusahaan migas untuk keperluan inspeksi kurang memadai. Untuk itu perlu dibutuhkan metode baru mengenai inspeksi yang ada di Indonesia dengan menggunakan Metode inspeksi berbasis risiko atau Risk Based Inspection.

Risk Based Inpection merupakan salah satu metode pengambil keputusan untuk merencakan suatu inspeksi. Pengambilan ini berdasarkan risiko yang telah dianalisa yang memungkinkan munculnya suatu kegagalan dalam proses operasi.

Dalam hal ini, RBI diharapkan dapat memberi analisa damage mechanism secara terpusat sehingga dapat diketahui akibat lebih lanjut yang harus diwaspadai dan dicegah, serta memberikan gagasan inspeksi yang lebih efektif dan efisien. Sehingga dengan digunakannya metode Risk Based Inspection ini segala pengeluaran bisa direncakan sehingga mampu menekan biaya

II. METODOLOGIPENELITIAN A. Penentuan degradation mechanisms

Keberadaan degradation mechanisms merupakan suatu hal yang pasti ditemukan dalam sistem perpipaan. Karena faktor

degradation mechanisms yang dapat menimbulkan korosi pada pipa sehingga menyebabkan ketebalan pipa menipis yang berakibat kebocoran pada sistem perpipaan. Pada

DNV-Penilaian Risiko Dan Perencanaan Inspeksi

Pada Sistem Perpipaan Menggunakan Metode

Risk Based Inspection

DNV-RP-G101

Gigih Prasetiyo1), dan Dwi Priyanta2)

12)Teknik Sistem Perkapalan, Fakultas Teknologi Kelautan, Institut Teknologi Sepuluh Nopember (ITS)

Jl. Arief Rahman Hakim, Surabaya 60111 Indonesia e-mail: giprasetiyo@gmail.com1), priyanta@its.ac.id2)

RP-G101, telah disebutkan jenis-jenis degradation mechanisms yang memungkinkan dapat terjadi, diantaranya :

External corrosion uninsulation External corrosion insulation Sand erosion

Water corrosion

Microbiologically induced corrosion (MIC) CO2 corrosion

H2S corrosion

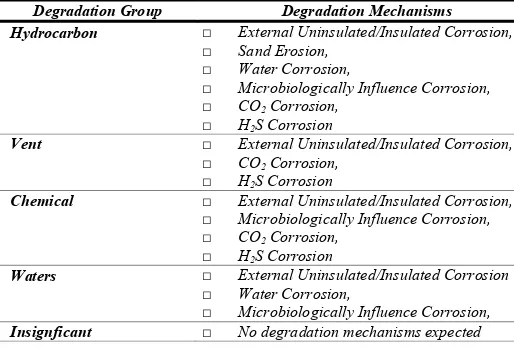

Tahap awal dalam melakukan analisa setelah diterimanya data-data yaitu kita menganalisa kemungkinan degradation mechanisms yang dapat terjadi dalam sistem. Untuk itu pada tabel 2 degradation mechanisms dikelompokan kedalam setiap fluid service yang melewatinya.

Tabel 2 degradation mechanisms based on fluid service

Degradation Group Degradation Mechanisms Hydrocarbon □ External Uninsulated/Insulated Corrosion,

□ Sand Erosion,

□ Water Corrosion,

□ Microbiologically Influence Corrosion,

□ CO2 Corrosion, □ H2S Corrosion

Vent □ External Uninsulated/Insulated Corrosion,

□ CO2 Corrosion, □ H2S Corrosion

Chemical □ External Uninsulated/Insulated Corrosion,

□ Microbiologically Influence Corrosion,

□ CO2 Corrosion, □ H2S Corrosion

Waters □ External Uninsulated/Insulated Corrosion

□ Water Corrosion,

□ Microbiologically Influence Corrosion,

Insignficant □ No degradation mechanisms expected B. PoF Assessment

Dalam menentukan PoF dengan metode kuantitatif, dapat diketahui bahwa hasil akhir dari metode tersebut berupa angka antara 0 sampai 1. Dikarenakan pada setiap

degradation mechanisms menyebutkan penggunaan distribusi normal, untuk itu akan dijelaskan langkah-langkah penggunaan distribusi normal menggunakan tools MATLAB R2010a sebagai berikut :

Memasukan input “>>randtool” pada workspace.

Kemudian akan muncul Random Number Generation Tool, setelah itu memasukan nilai Mean dan Standar Deviation

yang telah diketahui dari DNV dan memasukan sample sebanyak 100000.

Lalu input “>>dfittool” pada workspace, sehingga akan muncul tampilan Distribution Fitting Tool.

Pada distribution fitting tool ini, memilih display type Probability plot, kemudian memasukan data yang telah diinput sebelumnya, sehingga akan muncul tampilan pada gambar 1.

Gambar 1. Cumulative densityfunction

Gambar 2. Evaluate value probability

Kemudian input nilai X sesuai invers distribusi normal dengan langkah-langkah sebagai berikut :

Input U1 = Rn(0,1), U2 = Rn(0,1) Input V1 = 2U1-1 , V2 = 2U2-1 Input W = V12 + V22

Jika (W<1) maka Y=√((-2lnW)/W)

Maka untuk nilai X=μ+σV1Y

Setelah diketahui nilai X, maka dapat ditemukan nilai probability tersebut.

B.1.PoF Uninsulated

Bentuk korosi yang terjadi dari embun yang terkumpul dengan kondisi atmosfir. Kondisi lingkungan di daerah perairan/marine dan di lingkungan industri yang udaranya tercemar rentan terjadi atmospheric corrosion/uninsulated corrsion. Untuk itu perlu dilakukan penentuan corrosion rate dengan mempertimbangkan faktor temperatur yang dapat dilihat pada tabel 3.

Tabel 3. External Corrosion rate uninsulation

Temperature Mean (mm/year) Std. Dev. (mm/year) T < –5°C Not Applicable Not Applicable

–5°C < T < 20°C 0,1 0,05

20°C < T < 100°C 0.3547 ´ ln(T)-0.9334 0.3929 ´ ln(T) -1.0093

100°C < T - -

B.2. PoF Sand Erosion

Bentuk korosi yang diakibatkan pasir yang terkandung pada fluida yang mengalir, dikarenakan fluida yang mengalir yaitu

wet crude maka pengaruh sand erosion sangat berpengaruh. Untuk itu dibutuhkan nilai erosion rate guna mencari

̇ = ̇�∙ ∙��∙� �

� ∙� ∙ � � �� / �

̇

Dimana :

EL = ErrosionRate

mp = massflowofsand (kg/s)

K = materialconstant

Un

p = particleimpactvelocity

α = angle

F(α) = function characteristic ductility material

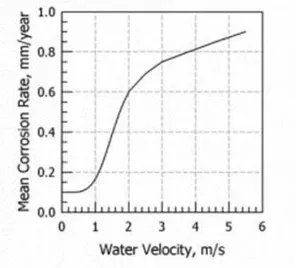

B.3. Water Corrosion

Bentuk korosi yang diakibatkan oleh kandungan air pada muatan yang mengalir pada pipa. Untuk mencari probability of failure dibutuhkan nilai corrosion rate yang ditampilkan pada gambar, dari gambar dijelaskan bahwa pengaruh kecepatan aliran fluida sangat mempengaruhi tingkat

corrosion rate.

Gambar 3 Corrosion rate water variance

B.4.PoF Microbiologically Induced Corrosion

Korosi yang terjadi karena adanya organisme-organisme seperti bacteria, alga, dan jamur yang tinggal. Pada gambar 4 menunjukan bahwa faktor temperatur berpengaruh pada probability of failure, pada temperatur ruangan, PoF terhadap MIC sangat tinggi, hal ini berkaitan dengan perkembangbiakan bacteri yang optimal para temperatur ruangan.

Gambar 4. PoF terhadap temperatur untuk MIC

B.5. PoF CO2 Corrosion

CO2 Corrosion terjadi ketika CO2 bercampur dengan air yang

membentuk asam karbonat (H2CO3). Keasaman yang dapat

membuat nilai pH rendah sehingga dapat menimbulkan

general corrosion dan pitting corrosion pada carbon steel. Untuk itu faktor pH berpengaruh dalam mencari corrosion rate.

� = � � .6 ⁄19 . 6+ . log ��� �

Dimana:

Kt = Konstanta untuk setiap tingkat temperatur t fCO2 = fugasitas CO2 (bar)

S = Wall shear Stress (Pa) f(pH)t= faktor pH pada temperatur t

B.6. PoF H2S Corrosion

Bentuk korosi yang disebabkan adanya kandungan hidrogen pada sistem yang melakukan reaksi kimia dengan sulfide

sehingga menghasilkan asam sulfide yang mampu membentuk korosi pada pipa. Pada gambar 5dijelaskan bahwa dalam mencari corrosion rate pada pipa harus mempertimbangkan partial pressure pada H2S.

Gambar 5. Grafik corrosion rate H2S

B.7.Consequence of failure

Dalam menilai CoF, metode yang digunakan yaitu metode semi kuantitatif. Dalam DNV-RP-G101 telah diberikan beberapa parameter dalam menentukan kategori pada CoF. Langkah-langkah yang dilakukan adalah :

1) Meklasifikasikan kategori fluida sesuai tabel 4.

Tabel 4. Fluid categories

Fluid

Category Description

I - Typical non-flammable water-based fluids.

- Non-flammable substances which are non-toxic gases at ambient temperature and atmospheric pres- sure conditions. Typical examples would be nitro- gen, carbon dioxide, argon and air.

II - Flammable and/or toxic substances which are liq- uids at ambient temperature and atmospheric pres- sure conditions. Typical examples would be oil petroleum products. Methanol is an example of a flammable and toxic fluid.

- Non-toxic, single-phase natural gas.

- Flammable and/or toxic fluids which are gases at ambient temperature and atmospheric pressure con- ditions and which are conveyed as gases and/or liq- uids. Typical examples would be hydrogen, natural gas (not otherwise covered under category D), ethane, ethylene, liquefied petroleum gas (such as propane and butane), natural gas liquids, ammonia, and chlorine.

2) Mengklasifikasikan area pada sistem menggunakan tabe;

Tabel 5. Classification area

Area class

(AC)* Description

AC0 Hazardous area – QRA has not been carried out as a part of design/engineering/modification.

ognized methods and preferably carried out by recog- nized risk management team/company.

AC2 Non-Hazardous area.

3) Menentukan rating consequence of failure berdasarkan tabel

Tabel 6. Penentuan rating CoF

Fluid

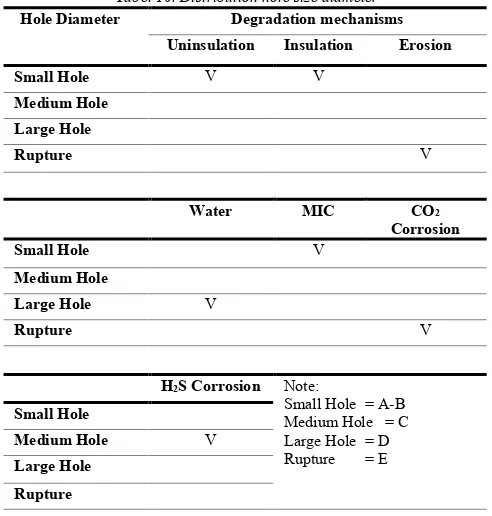

4) Menentukan damage morphology sesuai dengan

degradation mechanisms yang tertera pada Tabel

5) Mengklasifikasi Design pressure sesuai tabel 7 Tabel 7. Rating classification of design pressure

Design Pressure Rating

≤ 50 psig Very Low A

>50 psig to < 200 psig Low B

>200 psig to <400 psig Medium C

>400 psig to <600 psig High D

>600 psig Very High E

B.8. Penentuan level risiko

Risk matrix merupakan salah satu metode untuk mepresentasikan hasil risiko yang ditampilkan kedalam matriks 4 x 4, 5 x 4, atau 5 x 5,tergantung permintaan perusahaan yang terkait. Pada matriks ini, risiko dihubungkan dari kombinasi antara probability of failure dan consequence of failure. Dan matriks yang digunankan dalam asesmen ini adalah matriks 5 x 5.

Dalam risk matrix menunjukan 3 risiko level yang dikelompokan dengan warna :

- Hijau, Low Risk. Risiko dapat diterima. - Kuning, Medium Risk, Risiko dapat diterima. - Merah, High Risk, Risiko tidak dapat diterima

B.9. Time to inspection

Tahapan ini digunakan untuk memberikan program inspeksi setelah mendapatkan critically ranking. Perencanaan inspeksi berdasarkan risiko yang telah dilakukan sebelumnya, sehingga didapatkan langkah-langkah inspeksi yang terjadwal dan tepat sasar termasuk didalamnya metode inspeksi yang digunakan.

Perhitungan terhadap waktu inspeksi adalah sebagai berikut:

�� � � � = � 0−� � �� ���

Dimana:

t0 : Current wall thickness [mm], dapat diperoleh dari inspeksi.

trelease : wall thickness pipa yang diprediksi akan terjadi rilis fluida

[mm]. Dapat diperoleh dari prinsip pertama atau

berdasarkan formula – formula dari berbagai code, seperti ANSI/ASME B31.3, ANSI/ASME B31.G, BS 5500, ASME VIII dan DNV-RP-F101.

dmean : rata – rata laju kerusakan [mm/year]

a : confidence factor

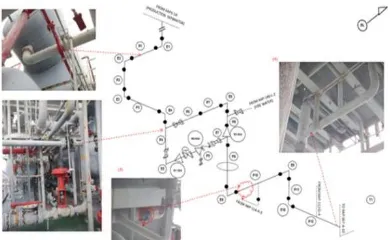

III. STUDIKASUS

Gambar 6. Sistem perpipaan hidrokarbon

Sistem perpipaan yang akan dianalisa adalah sistem dengan product service hydrocarbon dan pipa dengan material carbon steel, berikut data lengkap mengenai pipa yang dianalisa pada Tabel 4.1

Tabel 8. Data informasi pipa hidrokarbon

Equipment Type Piping Auto Ignition Temp 202 OC

Process Description Wet Crude H2S Content in

water

90 ppm

Nominal Diameter 6 in pH water 5,0

Current Thickness 6,45 mm Material Properties Carbon Steel

Primary Fluid Crude Oil Design Pressure 285 psi

Model Fluid C17-C25 Design Temperature

A. Probability of failure

Dari data-data yang disebutkan pada tabel 8, berikut hasil perhitungan untuk menentukan corrosion rate dari tiap tiap

degradation mechanisms sehingga probability of failure

dapat diketahui.

Tabel 9 hasil PoF masing-masing degradation mechanisms

Degradation mechanisms

Mean (mm/yr)

Standard

Deviation (mm/yr) Probability

External

Uninsulated 0,66 0,75 0,0193 Sand Erosion, 0,27 0,05 0,011

B. Consequence of failure

Dalam melakukan penilain CoF ada beberapa parameter yag digunakan antara lain fluid category, classification area,

damagemorphology, serta pressurecategory.

Berdasarkan data pada tabel 8, disebutkan fluida yang terkandung dalam sistem ini adalah wetcrude dengan model fluid C17-C25, sehingga termasuk kedalam fluidcategory II yang didefiniskan sebagai flammablefluid.

dari gambar dapat dilihat bahwa sistem perpipaan berada pada klasifikasi area yang berbahaya maka dari itu kategori untuk classification area dipilih AC1, dan dapat disimpulkan bahwa pada sistem yang dilewati fluid category II dengan

failure antara C sampai E. Untuk itu perlu dilakukan analisa lebih lanjut mengenai penentuan rating consequence of failure berdasarkan design pressure dan hole size diameter

tiap-tiap degradation mechanism.

Untuk menentukan rating consequence of failure berdasarkan

design pressure, dikarenakan pada sistem nilai design pressure sebesar 283 psig maka dari itu kategori untuk design pressure masuk kedalam kelompok >200 psig to <400 psig yang kalau kita lihat pada tabel 7 termasuk kedalam rating C. Untuk menentukan rating consequence of failure berdasarkan

hole size diameter, perlu dilihat tabel 10 yang menjelaskan distribusi hole diameter di setiap degradation mechanism.

Tabel 10. Distribution hole size diameter

Hole Diameter Degradation mechanisms Uninsulation Insulation Erosion

Small Hole V V

Berdasarkan penentuan rating consequence of failure yang menghasilkan rating antara C sampai E. untuk itu perlu dilakukan penentuan lebih lanjut berdasarkan design pressure

dan hole size diameter. Dari ketiga cara tersebut ditentukan

rating consequence of failure yang terburuk, dan hasilnya dapat dilihat pada tabel 11 yang telah dibagi pada setiap

degradation mechanism.

Tabel 11. Hasil consequence of failure

Degradation Mechanisms Consequence Category

Gambar 7. Risk matrix masing-masing degradation mechanisms

dari gambar tersebut, dapat disimpulkan terdapat empat

degradation mechanism yang termasuk kedalam high risk

yaitu sand erosion, water, CO2 corrosion, dan H2S corrosion. Dan terdapat satu degradation mechanism yang termasuk

medium risk yaitu uninsulation serta terdapat satu

degradation mechanism yang termasuk low risk yaitu MIC.

D. Time to inspection

Tahapan interval waktu inspeksi digunakan sesuai langkah-langkah yang telah disebutkan sebelumnya berdasarkan persamaan sebagai berikut :

�� � � � = � 0−� � �� ���

Berikut rangkuman time to inspection dari setiap degradation mechanisms pada tabel 12.

Tabel 12. Time to inspection masing-masing degradation mechanisms

Degradation

Ketika waktu inspeksi telah ditentukan untuk setiap degradation mechanism, langkah selanjutnya adalah memberikan rekomendasi kepada inspector untuk melakukan teknik inspeksi yang sesuai dengan degradation mechanism. maka dari itu rekomendasi inspeksi untuk pipa yang telah dianalisa dapat dilihat pada tabel 13.

Tabel 13. Rekomendasi teknik inspeksi

Degradation

CO2 Corrosion

High Risk

6,4 - Ultra Test

- Close Visual Inspection

- Radiography Test

Hihgly Effective

H2S Corrosion

High Risk

4,8 - Ultra Test

- Close Visual Inspection

- Radiography Test

Hihgly Effective

V. KESIMPULAN/RINGKASAN

Hasil studi dari thesis ini berupa optimasi perencanaan inspeksi untuk sistem perpipaan berdasarkan profil risiko dari tiap-tiap degradation mechanisms. Untuk corrosion uninsulation memiliki medium risk level dengan time to inspection 1,1 tahun, sand erosion memiliki high risk level dengan time to inspection 2,8 tahun, water corrosion memiliki high risk level dengan time to inspection 1 tahun, MIC memiliki low risk level dengan time to inspection 14,3 tahun, CO2 corrosion memiliki high risk level dengan time to inspection 6,4 tahun dan H2S corrosion memiliki high risk level dengan time to inspection 4,8 tahun.

UCAPANTERIMAKASIH

Penulis mengucapkan terima kasih kepada Kementrian Riset dan Pendidikan Tinggi Republik Indonesia yang telah memberikan dukungan finansial melalui Beasiswa Bidik Misi tahun 2012-2016.

DAFTARPUSTAKA

[1] CNN Indonesia (18 Maret 2015): 2014, Angka Kecelakaan Kerja Hulu Migas Capai 159 kejadian,

http://www.cnnindonesia.com/ekonomi/20150318061708 – 85-39878/2014-angkakecelakaan-kerja-hulu-migas-capai-159-kejadian/. [2] DNV. (2010). Risk Based Inspection of offshore topsides static

mechanical equipment DNV RP G101. Norway, Oslo.

[3] API. (2003). Damage Mechanisms Affecting Fixed Equipment in the Refining Industry API RP 571.USA, Washington DC.

[4] DNV. (2007). Erosive Wear in Piping System DNV RP 0501. Norway, Oslo.

[5] NORSOK. (1998). CO2 Corrosion Rate Calculation Model M-506. Norway, Oslo.

[6] Sun, Wei. (2007). A Mechanistic Model Of H2s Corrosion Of Mild Steel.Ohio University. Athens.