LANDASAN TEORI

Berikut merupakan teori-teori pendukung yang digunakan dalam pengerjaan laporan modul 1 “Analisis Data Dasar dan Perencanaan Kebutuhan Material, Mesin, dan Peralatan dari modul Process Layout.

1.1 Perencanaan Fasilitas

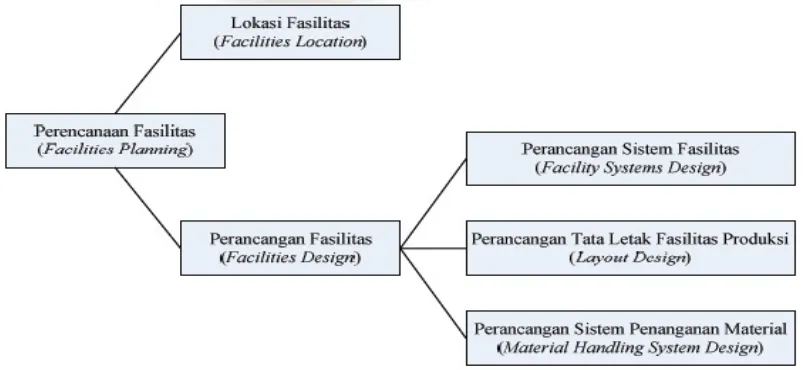

Perencanaan fasilitas merupakan langkah awal sebelum melakukan perancangan tata letak fasilitas suatu pabrik. Didalam perencanaan fasilitas pabrik ada dua hal pokok yang penting yaitu pertama berkaitan dengan perencanaan lokasi pabrik (plant location) yaitu penetapan lokasi dimana fasilitas-fasilitas produksi harus ditempatkan dan yang kedua adalah perancangan fasilitas produksi (facilities design) yang akan meliputi perancangan struktur bangunan (structure design) , perancangan tata letak fasilitas produksi (facilities plant layout design) dan perancangan sistem pemindahan material. Secara skematis dan hirarki dari perencanaan fasilitas pabrik tersebut dapat digambarkan sebagai berikut (Sritomo, 2009):

1.2 Perancangan Fasilitas

Perancangan fasilitas adalah proses menganalisis, membentuk konsep, merancang dan mewujudkan sistem bagi pembuatan barang atau jasa. Rancangan ini umumnya digambarkan sebagai rencana lantai, yaitu suatu susunan fasilitas fisik (perlengkapan, tanah, bangunan, dan sarana lain) untuk mengoptimumkan hubungan antara manusia, mesin, peralatan, material, energi, uang (modal), informasi, dan sumber daya alam, untuk menghasilkan suatu produk secara efektif dan efisien (Apple, 1990).

Ruang lingkup pengerjaan perancangan fasilitas mencakup beberapa kajian diantaranya (Apple, 1990):

1. Pengangkutan 2. Penerimaan

3. Gudang bahan baku 4. Produksi

5. Perakitan

6. Pengemasan dan pengepakan 7. Pemindahan barang

8. Pelayanan pegawai

9. Kegiatan produksi penunjang 10. Pergudangan

11. Pengiriman 12. Perkantoran

13. Fasilitas luar (penunjang) 14. Bangunan

Ada beberapa permasalahan yang mungkin terjadi dalam hal perancangan fasilitas yaitu (Apple, 1990):

a. Perubahan rancangan.

Seiring dengan perubahan rancangan produk maka akan menuntut perubahan proses atau operasi yang diperlukan. Sehingga hal ini memerlukan perancangan ulang tata letak.

b. Perluasan departemen.

Penambahan produksi suatu komponen produk tertentu akan memerlukan perubahan dalam tata letak.

c. Pengurangan departemen.

Kondisi ini terjadi apabila terjadi suatu kondisi penurunan jumlah produksi secara drastis dan menetap.

d. Penambahan produk baru.

Dalam hal ini terjadi penambahan produk baru yang berbeda dengan produk yang sedang diproduksi. Sehingga terjadi kondisi kemungkinan penambahan mesin baru sehingga memerlukan penyusunan ulang fasilitas. e. Memindahkan satu departemen.

Memindahkan suatu departemen ke lokasi baru memerlukan penataletakkan ulang pada wilayah baru.

f. Peremajaan peralatan yang rusak.

Persoalan ini akan menuntut pemindahan peralatan yang berdekatan untuk mendapatkan tambahan ruang.

1.3 Tata Letak Fasilitas

Selain itu tata letak fasilitas juga didefinisikan sebagai tata cara pengaturan fasilitas– fasilitas fisik pabrik guna menunjang kelancaran proses produksi (Sritomo, 1992).

Berikut beberapa peranan penting dari perancangan tata letak fasilitas (Apple, 1990):

a. Suatu perencanaan aliran barang yang efisien merupakan prasyarat untuk mendapatkan produksi yang ekonomis.

b. Pola aliran barang yang merupakan dasar bagi perencanaan fasilitas fisik yang efektif.

c. Perpindahan barang merubah pola aliran statis menjadi suatu kenyataan yang dinamis, menunjukkan cara bagaimana suatu barang dipindahkan. d. Susunan fasilitas yang efektif disekitar pola aliran barang dapat

menghasilkan pelaksanaan yang efisien dapat meminimumkan biaya produksi.

e. Biaya produksi minimum dapat memberikan keuntungan maksimum.

Secara umum, tipe-tipe tata letak fasilitas dapat dibedakan menjadi empat jenis diantaranya adalah (Sritomo, 1992):

a. Product Layout

Gambar 1.2 Contoh Produk Layout

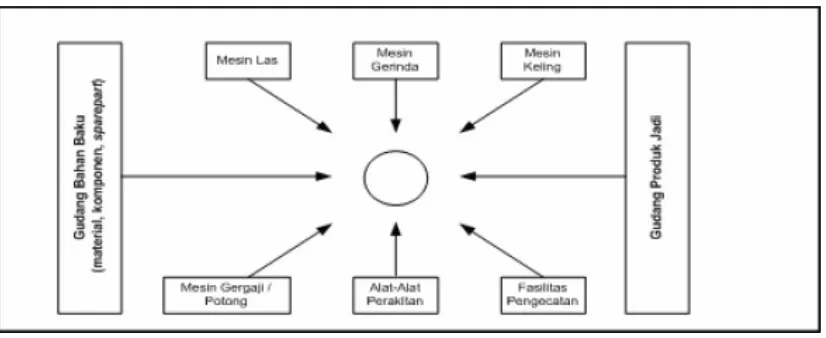

b. Fixed Layout

Fixed Layout merupakan pengaturan fasilitas produksi seperti mesin, manusia, dan komponen lainnya yang beergerak menuju komponen produk utama. Tipe tata letak ini biasa digunakan untuk produksi produk dengan ukuran yang cukup besar sperti kapal laut, pesawat, dan lainnya. Berikut merupakan contoh tipe tata letak fixed layout:

Gambar 1.3 Contoh Fixed Layout

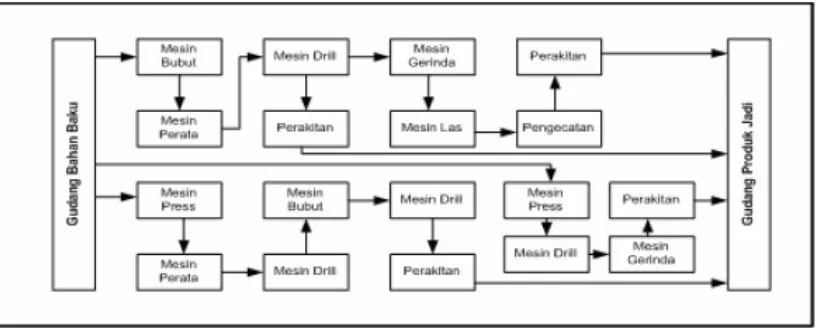

c. Process Layout

dan prosesnya. Tata letak ini cocok untuk kegiatan produksi dengan variasi produk yang tinggi, namun dengan volume produksi yang kecil. Berikut merupakan contoh tipe tata letak process layout:

Gambar 1.4 Contoh Process Layout

d. Group Technology Layout

Group technology layout merupakan tata letak yang didasarkan pada pengelompokan produk atau komponen yang akan dibuat. Dalam hal ini pengelompokannya tidak didasarkan pada kesamaan jenis produk akhir, tetapi dikelompokkan berdasarkan langkah pemrosesan, bentuk, dan mesin/peralatan yang dipakai. Berikut merupakan contoh tipe tata letak group technology layout:

1.4 Analisis Data Dasar

Analisis data dasar perlu dilakukan untuk mendapatkan karakteristik tata letak yang diinginkan sebelum melakuykan perancangan terhadap suatu kegiatan manufaktur. Hasil analisis data dasar akan memberikan suatu gambaran tentang produk yang akan dibuat, bagaimana proses produksi akan dilakukan yang ditumjikkan oleh gambar urutan produksi dan peta proses operasi, seberapa besar jumlah produk yang akan dihasilkan, yang mana semuanya merupakan bagian dari tahap perancangan proses produksi. Data dasar yang dibutuhkan dalam perancangan fasilitas adalah (Apple, 1990):

1. Peramalan penjualan 2. Jadwal produksi. 3. Jumlah unit produksi 4. Urutan produksi 5. Urutan komponen 6. System persediaan 7. Gambar

8. Metode terdahulu 9. Operasi yang dilakukan 10.Tata letak terdahulu 11.Waktu baku produksi 12.Persentase scrap 13.Gambar bangunan

14.Batas beban lantai dan langit-langit

1. Part List

Part list merupakan lembaran yang berisikan deskripsi dari produk atau komponen yang dibuat. Informasi yang terdapat pada sebuah part list adalah: a. Nomor komponen

b. Nama komponen c. Jumlah komponen d. Bahan

e. Dimensi bahan dasar f. Dimensi bahan jadi g. Berat bahan dasar h. Harga bahan dasar

i. Klasifikasi produksi (MFG atau BO)

2. Routing Sheet

Routing sheet adalah suatu proses penyimpulan langkah-langkah operasi yang diperlukan untuk merubah bahan baku menjadi produk jadi yang diinginkan, dimana untu kproses tersebut dibutuhkan informasi-informasi mengenai proses produksi (Sritomo, 2003). Informasi yang terdapat pada routing sheet adalah :

a. Nama dan nomor komponen b. Urutan operasi

c. Nama operasi d. Keterangan operasai e. Nama dan jumlah mesin

f. Jumlah dan besar perkakas serta alat bantu lain g. Jumlah departemen

3. Bill of Material

Bill of material Merupakan daftar dari seluruh material,parts, subassemblies, serta kuantitas dari masing-masing yang dibutuhkan untuk memproduksi suatu unit produk. Kegunaan bill of material adalah untuk mengetahui kebutuhan serta jenis material yang digunakan. Informasi yang terdapat pada bill of material adalah:

a. Spesifikasi bahan b. Dimensi komponen c. Jumlah unit produksi d. Level komponen

e. Klasifikasi komponen produksi (MFG atau BO) f. Gambar komponen

Gambar dari komponen-komponen yang membentuk sutau produk akhir, dimana didalamnya terdapat informasi berupa dimensi, dan bentuk komponen.

1.5 Peta- peta Kerja

Peta kerja adalah suatu alat yang mengambarkan kegiatan kerja secara sistematis dan jelas, (biasanya kerja produksi). Lewat pete-peta ini kita bisa melihat semua langkah atau kejadian yang dialami oleh suatu benda kerja dari mulai masuk ke pabrik (berbentuk bahan baku) kemudian mengambarkan semua langkah yang dialaminya, seperti transportasi, operasi mesin, pemeriksaan dan perakitan,sampai akhirnya menjadi produk jadi, baik produk lengkap, atau merupakan bagian dari produk lengkap. Terdapat empat macam lambang yang digunakan untuk pembuatan suatu peta kerja yaitu sebagai berikut (Sutalaksana, 1979):

1. Melambangkan operasi. Suatu benda atau bahan dikatakan dalam proses operasi apabila bahan tersebut mengalami perubahan.

3. Merupakan lambing dari kegiatan transportasi bahan.

4. Merupakan lambing yang digunakan apabila terjadi proses penyimpanan bahan atau produk.

1.5.1 Peta Proses Perakitan

Peta perakitan atau sering disebut Assembly Chart, merupakan gambar grafis dari urutan aliran komponen dan perakitan bagian dalam perakitan bagian kedalam suatu produk. Peta proses perakitan akan menunjukkan cara yang mudah dipahami tentang komponen-komponen yang membentuk produk, bagaimana komponen ini bergabung, komponen yang menjadi suatu rakitan bagian, aliran komponen kedalam sebuah rakitan, keterkaitan komponen dengan rakitan bagian, gambaran menyeluruh dari proses rakitan, urutan waktu komponen bergabung, dan suatu gambaran awal dari pola aliran bahan (Apple,1990).

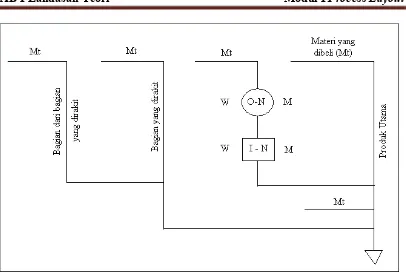

1.5.2 Peta Proses Operasi

Merupakan suatu diagram yang menggambarkan langkah-langkah proses yang akan dialami bahan baku mengenai urutan-urutan operasi dan pemeriksaan. Dalam peta proses operasi terdapat beberapa informasi yang diperlukan untuk analisa lebih lanjut seperti waktu yang dihabiskan, material yang digunakan, dan tempat atau alat atau mesin yang digunakan. Biasanya peta proses operasi digunakan untuk mengetahui kebutuhan mesin, memperkirakan kebutuhan bahan baku, melakukan perbaikan cara

kerja, dan menentukan tata letak pabrik (Sutalaksana, 1979).

Adapun prinsip-prinsip tersebut adalah sebagai berikut (Sutalaksana, 1979): 1. Membuat kepala judul “Peta Proses Operasi” yang diikuti oleh identifikasi

serta lainnya seperti nama objek, nama pembuat peta, tanggal dipetakan, dan nomor peta.

2. Material yang akan diproses diletakkan diatas garis horizontal, yang menunjukkan bahwa material tersebut masuk kedalam proses.

3. Lambang-lambang ditempatkan dalam arah vertikal, yang menunjukkan terjadinya perubahan proses.

4. Penomoran terhadap suatu kegiatan operasi diberikan sesuai dengan urutan operasi yang dibutuhkan untuk pembuatan produk tersebut atau secara berurutan sesuai dengan proses yang terjadi.

5. Penomoran terhadap suatu kegiatan pemeriksaan diberikan secara tersendiri dan prinsipnya sama dengan penomoran untuk kegiatan operasi.

Gambar 1.6 Peta Proses Operasi Keterangan:

W = Waktu yang dibutuhkan untuk suatu operasi atau pemeriksaan. O – N = Nomor urut untuk kegiatan operasi tersebut.

I – N = Nomor urut untuk kegiatan pemeriksaan tersebut.

M = Menunjukkan mesin atau tempat dimana kegiatan tersebut dilaksanakan.

1.6 Perencanaan Kebutuhan Material

Perencanan kebutuhan bahan baku adalah suatu konsep dalam manajemen produksi yang membahas cara yang tepat dalam perencanaan kebutuhan produk dalam proses produksi, sehingga barang yang dibutuhkan dapat tersedia sesuai dengan kebutuhan

Kebutuhan Material dapat dihitung dengan rumus :

Langkah-langkah dalam merencanakan kebutuhan material:

1. Menentukan input dan output masing-masing komponen untuk setiap proses operasi. Persamaan yang digunakan untuk menghitung input dari masing-masing proses adalah:

input= …(2)

Perhitungan dilakukan dari operasi terakhir, kemudian dilanjutkan ke operasi sebelumnya. Untuk mengetahui %Scrap dapat dihitung dengan:

%Scrap= …(3)

2. Menghitung jumlah kebutuhan material

3. Membuat rekapitulasi kebutuhan material, atau sering disebut kebutuhan material actual, yang sebelumnya sudah memerhitungkan ukuran dimensi dan jumlah komponen. Untuk menghitung kebutuhan bahan dapat digunakan persamaan berikut:

Kebutuhan Bahan= ...(4)

Untuk menghitung unit per bahan dasar adalah sebagai berikut:

1.7 Perencanaan Kebutuhan Mesin dan Alat Bantu

Perhitungan kebutuhan mesin dilakukan untuk memperoleh luas area yang dibutuhkan sebagai sarana pendukung pada lantai produksi. Dalam satu perusahaan manufaktur yangmemproduksi suatu produk, maka kebutuhan jumlah mesin sangat bergantung terhadap beberapa faktor yaitu (Hadiguna, R.A):

1. Rencana produksi 2. Target produksi 3. Kapasitas produksi

4. Waktu produksi yang dibutuhkan

Untuk menghitung jumlah mesin yang dibutuhkan dapat dihitung dengan rumus berikut (Tompkins, 1996):

F= …(6)

Keterangan:

F = Jumlah Mesin (Unit)

S = Waktu Proses Operasi Per Komponen (Detik) Q = Output Per Operasi Per Hari

E = Efisiensi

H = Jumlah Waktu Mesin Yang Tersedia Per Hari (Detik) R = Reliability Mesin

Jumlah Mesin = …(7)

Alat bantu yang dibutuhkan tergantung pada jenis mesin yang digunakan. Penentuan jumlah peralatan/alat bantu yang dibutuhkan dapat dilakukan dengan menggunkan persaamaan berikut:

Jumlah Peralatan = Jumlah alat bantu yang dibutuhkan x Jumlah mesin actual …(8) 1.8 Perencanaan Kebutuhan Operator

Setiap mesin membutuhkan operator untuk mengawasi atau menjalankan mesin tersebut. Untuk mengoptimalkan pemakaian sumber daya manusia, perlu dilakukan perhitungan jumlah operator yang dibutuhkan untuk setiap mesin. Ini bertujuan supaya jumlah operator sesuai dengan kebutuhan untuk pengoperasian mesin pabrik. Untuk menghitung jumlah operator digunakan persamaan berikut:

Jumlah Operator/Mesin = …(9)

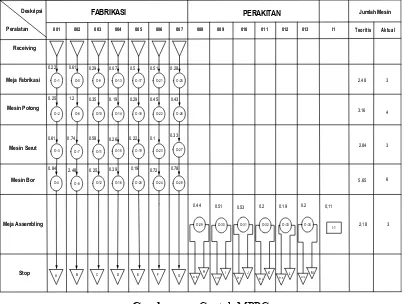

1.9 Multi Process Production Cahrt (MPPC)

MPPC merupakan peta kerja yang dibuat untuk memberikan gambaran pekerjaan dari banyak produk secara mendetail untuk setiap produknya (Sritomo,1995). Simbol-simbol yang di pergunakan dalam MPPC ini sama dengan simbol- simbol yang di gunakan pada OPC, antara lain operasi, pemeriksaan dan penyimpanan. Hanya saja pada cara penomorannya dilakukan berdasarkan urutan-urutan proses operasi perkomponen.

berdasarkan peta proses operasi dan routing sheet yang telah dibuat sebelumnya. (Aplle, 1990)

Apabila didefinisikan MPPC merupakan suatu diagram yang menggambarkan langkah-langkah proses yang akan dialami oleh bahan, baik bahan baku maupun bahan tambahan, seperti urutan-urutan operasi, pemeriksaan dan penyimpanan, serta dalam menggambarkannya dipisahkan antara Rough Lumber, Fabrikasi dan Assembling, atau dapat di katakan MPPC adalah suatu peta yang menggambarkan jumlah pemakaian kebutuhan mesin dari Routing Sheet.

Kebutuhan mesin dari tiap-tiap proses yang sama untuk setiap part dijumlahkan agar dapat ditemukan jumlah mesin secara keseluruhan yang dibutuhkan perusahaan agar dapat memproduksi sesuai target.

Meja Fabrikasi

001 002 003 004 005 006 007 008 009

O-1

Hal yang perlu diperhatikan dalam pembuatann Multi Process Production Chart (MPPC):

1. Urutan proses operasi dan perakitan harus asama dengan informasi yang dihasilkan oleh AC dan OPC.

2. Simbol yang digunakan dalam MPPC sama dengan sibol yang digunakan pada OPC.

3. Penomoran dilakukan sesuai urutan proses operasi per komponen.