i JUDUL:

THERMAL GCC (GREEN CORE COMPOSITE), PANEL DINDING

KOMPOSIT PENGHAMBAT PANAS BERBAHAN DASAR LIMBAH

SEKAM PADI DAN KERTAS HVS SEBAGAI SOLUSI PENINGKATAN

KUALITAS LINGKUNGAN DALAM RUANGAN DAN PENANGANAN

LIMBAH GABAH KERING DAN KERTAS

Diusulkan oleh:

Silvester Adi Surya Herjuna (I0311031 / 2011)

UNIVERSITAS SEBELAS MARET

KOTA SURAKARTA

ii

1.Judul Karya Tulis : Thermal GCC (Green Core Composite), Panel Dinding Komposit Penghambat Panas Berbahan Dasar Limbah Sekam Padi Dan Kertas Hvs Sebagai Solusi Peningkatan Kualitas Lingkungan Dalam Ruangan Dan Penanganan Limbah Gabah Kering Dan Kertas 4. Anggota Pelaksana Kegiatan/Penulis: 1 orang

5. Dosen/Guru Pembimbing

a. Nama Lengkap dan Gelar : Dr. Wahyudi, S.T.,M.Si

b. NIP : 19770625 200312 1 001

c. Alamat Rumah dan No Tel./HP : JL Ki Mangunsarkoro No.45, Tegal Mulyo, Nusukan, Surakarta / +6281548747464

Mengetahui,

Dosen/Guru Pembimbing Ketua Pelaksana

(Dr. Wahyudi Sutopo, S.T., M.Si) (Silvester A.S. Herjuna)

iii

Segala Puji syukur ke hadirat Allah, Tuhan Yang Maha Esa yang telah

melimpahkan rahmat dan hidayah-Nya sehingga karya ilmiah ini dapat

terselesaikan. Dalam pembuatan karya ilmiah ini, penulis banyak memperoleh

bimbingan dari berbagai pihak. Oleh karena itu, penulis ingin menyampaikan

ucapan terima kasih kepada :

1. Dr. Wahyudi Sutopo, S.T., M.Si selaku dosen pembimbing dalam

penulisan proposal.

2. Orang tua yang selalu mendukung, mendoakan, dan memberikan

bantuan moral dan materiil

3. Rekan-rekan dari Studi Ilmiah Mahasiswa (SIM) yang senantiasa

membantu penulis

Karya ilmiah ini disusun dengan harapan dapat memberikan salah satu

alternatif solusi kepada mahasiswa, masyarakat, dan Negara Indonesia.

Surakarta, 01 Mei 2015

iv

v

Halaman Pengesahan ... ii

Lembar Originalitas ... iii

Kata Pengantar ... iv

Daftar Isi... v

Abstract ... vi

BAB I Pendahuluan ... 1

BAB II Tinjauan Pustaka ... 5

BAB III Metode Penelitian ... 12

BAB IV Hasil dan Pembahasan ... 19

BAB V Simpulan dan Saran ... 28

vi

BAB I

PENDAHULUAN

1.1. LATAR BELAKANG MASALAH

Indonesia merupakan salah satu negara dengan tingkat konsumsi beras

terbesar di dunia. Sebagian besar penduduk Indonesia mengkonsumsi beras

sebagai makanan pokok. Konsumsi beras Indonesia yang tinggi menuntut tingkat

produksi beras yang besar pula. Produksi padi di Indonesia bertambah setiap

tahunnya, pada tahun 2007-2011 secara berturut-turut produksi padi di Indonesia

dari tahun 2012 sebesar 68,96 juta ton meningkat menjadi 70,86 juta ton gabah

kering giling (GKG) (Puslitbang, 2013).

Produksi padi menghasilkan limbah yang disebut dengan sekam. Pada

umumnya penggilingan padi menghasilkan 72 % beras, 5-8 % dedak, dan 22 %

sekam (Prasad, dkk., 2001). Selama ini, pemanfaatan limbah sekam padi di

Indonesia sangat terbatas pada produk-produk yang tidak bernilai ekonomi tinggi,

antara lain sebagai media tanaman hias, pembakaran unit memasak, pembakaran

bata merah, alas pada ayam/ternak petelur, dan keperluan lokal yang masih

sangat sedikit karena keras dan sifat kandungan seratnya yang tidak dapat diolah

menjadi produk pakan maupun kertas. Sekam padi yang selebihnya akan

dimusnahkan dan biasanya dibakar secara terbuka di kawasan lapang.

Pembakaran tersebut banyak dilakukan tetapi sekiranya tidak dilakukan dengan

benar, maka berakibat pada masalah pencemaran (Houston, 1972).

Sama halnya dengan limbah sekam padi, limbah kertas HVS di Indonesia

juga cukup banyak. Hal ini disebabkan besarny tingkat konsumsi kertas di

Indonesia. Kebutuhan pulp dan kertas di Indonesia mencapai 4,14 juta ton pada

tahun 2008. Sebenarnya masyarakat indonesia sudah sadar akan pemanfaatan

limbah kertas menjadi bahan yang dapat didaur ulang. Pemanfaatan limbah kertas

saat ini terbatas untuk menghasilkan produk-produk kertas daur ulang, pengganti

media tanam dan barang-barang kerajinan.

Terdapat beberapa alternatif cara untuk mengolah limbah-limbah tersebut

lingkungan, yaitu dengan mengolahnya menjadi panel dinding komposit. Panel

dinding komposit dipilih karena jumlah produksi kayu di Indonesia tidak dapat

memenuhi permintaan yang mencapai sekitar 60.084.400 m3 per tahunnya,

dimana jumlah kayu tersebut selain digunakan sebagai bahan dasar panel dinding

juga digunkan untuk industri meubel, industri kertas, penggunaan kayu untuk

pembuatan rumah, penggunaan kayu bakar untuk industri (misalnya pembuatan

bata), pemakaian rumah tangga, dan masih banyak lagi (FAO, 2005). Padahal

total produksi kayu pada tahun 2012 menurut Kementrian Lingkungan Hidup

sebesar 12.100.000 m3. Dapat disimpulkan bahwa jumlah produksi kayu tidak

bisa mencukupi estimasi pemakaian kayu di Indonesia atau Indonesia kekurangan

sekitar 40.000.000 m3.

Oleh karena itu, banyak terjadi penebangan hutan dimana-mana baik

dilakukan secara legal maupun secara ilegal. Hutan-hutan di Indonesia, terutama

di Kalimantan dan Papua, kini banyak yang gundul. Angka deforestasi

(kerusakan hutan) Indonesia pada periode 2000–2005 sebanyak 1,8 juta

hektar/tahun (FAO, 2007). Berdasarkan data yang diungkapkan pula oleh wakil

sekretaris Asosiasi Pengusaha Kayu Indonesia bahwa jumlah penebangan ilegal

di Indonesia berkisar 56.000.000 m3 per tahunnya dan jumlah ini melebih

produksi kayu yang resmi (Agung Nugroho, 2012).

Penebangan hutan ilegal yang berlebihan akan memberikan dampak negatif

terhadap kondisi lingkungan di Indonesia, terlebih lagi bahwa Indonesia menjadi

salah satu negara yang memiliki luas hutan terbesar di dunia dan memiliki andil

yang cukup besar dalam menjaga keseimbangan alam. Dampak negatif tersebut

antara lain, mengancam kerusakan habitat flora dan fauna yang dapat pula

mengancam kehidupan manusia. Selain itu, penebangan hutan yang berlebihan

dapat menambah efek dari pemansan global yang sedang melanda seluruh dunia.

Pemanasan global akan berdampak pada semakin panasnya udara yang di

atmosfer dan menipiskan lapisan ozon. Dampak negatif yang paling

mengkhawatirkan adalah saat musim hujan. Pada saat musim hujan turun dengan

lebat, hutan yang berfungsi sebagai penahan volume air dan akar-akarnya yang

pohon yang ada di hutan, dampak yang akan ditimbulkan jauh lebih besar dan

mengancam kehidupan seluruh makhluk hidup.

Komposit dapat dijadikan alternatif pengganti kayu sebagai bahan dasar

panel dinding. Selain dapat menjadi solusi menjadi alternatif pengganti kayu,

bahan dasar komposit dapat direkayasa sedemikian rupa dengan menggunakan

limbah-limbah yang ada. Limbah yang digunakan adalah limbah sekam padi dan

limbah kertas HVS karena jumlahnya cukup melimpah di Indonesia dan juga

sebagai solusi dalam mengatasi pengoolahan limbah-limbah tersebut.

Limbah kertas HVS memiliki karakteristik mudah untuk menyerap cairan,

gas, udara, karena bersifat hidrolik selulosa (Nurminah, 2002). Papan partikel

sekam padi memiliki konduktivitas termal 0,133 W/moC pada sumber kalor 70o.

Hal ini menunjukkan bahwa sekam padi memiliki kelebihan dalam menghambat

panas, dimana papan partikel yang memiliki sifat hambat panas dapat menjaga

temperatur ruangan tersebut tetap nyaman (Wibowo, 2008). Pembuatan komposit

harus memertimbangkan kekuatan yang dimiliki core dari komposit. Dari

beberapa jenis komposit, komposit jenis sandwich dapat menahan beban yang

lebih berat. Komposit sandwich terdir dari tiga lapisan yaitu dua flat composite

sebagai skin dan core diantara skin tersebut (Diharjo, 2005). Komposit jenis

sandwich bertujuan agar efisiensi berat yang lebih optimal, namun memiliki

kekuatan dan kekakuan yang lebih tinggi (Schwartz, 1984). Dari data tersebut

maka diperlukan skin yang sesuai untuk core komposit. Skin yang baik untuk

digunakan adalah serat fiber karena memiliki kekuatan yang cocok dijadikan

sebagai skrin komposit.

Komposit pada memiliki memiliki karakteristik bahan yang lebih ringan

dibandingkan dengan kayu. Namun untuk dijadikan sebagai panel dinding,

menurut SNI 01-4449-2006, spesifikasi panel dinding yang perlu diperhitungkan

yaitu kuat lentur dan kekuatan impak. Untuk memeriksa apakah suatau bahan

memiliki kekuatan lentur dapat dilakukan pengujian bening. Kemudian, uji

impact juga perlu dilakukan untuk mengukur ketangguhan suatu bahan jika

diberikan suatu beban kejut menurut ASTM D 5942-96. Hal ini dikarenakan

bahan yang akan dijadikan sebagai panel atau sekat dinding harus memiliki

selain dapat merekayasa besar kekuatnnya, komposit dapat memiliki kelebihan

tertentu. Salah satunya sebagai penghambat panas. Kelebihan ini sangat

diperlukan, karena panel dinding digunakan sebagai dinding ruangan harus dapat

menjaga suhu ruangan tersebut agar suasana ruangan lebih nyaman untuk

digunakan dalam beraktivitas. Selain itu saat ini hampir setiap bangunan

memiliki Air Conditioner (AC), dimana ruangan yang memiliki AC harus dapat

menjaga suhu didalamnya. Mengingat jika suhu ruangan sulit untuk dijaga, AC

akan bekerja lebih dan memerlukan energi listrik yang besar. Sehingga suhu

ruangan yang terjaga dapat mengurangi besar energi yang diperlukan AC.

Karya tulis ini akan membahas mengenai perancangan komposit jenis

sandwich berbahan sekam padi dan kertas HVS yang akan dinamakan Thermal

GCC (Green Core Composite). Pada penelitian ini akan ditentukan komposisi

yang pas antara sekam padi dan kertas HVS yang cocok sebagai core komposit

yang akan dijadikan sebagai bahan dasar panel dinding yang memiliki

keunggulan penghambat panas. Selain itu akan dilakukan tiga pengujian untuk

menguji kekuatan dari komposit, yaitu uji bending, uji impact, dan uji

konduktivitas termal.

1.2 PERUMUSAN MASALAH

Perumusan masalah pada penelitian ini adalah: Bagaimana merancang

komposit jenis sandwich berbahan sekam padi dan kertas HVS yang dapat

digunakan sebagai panel dinding yang memiliki fungsi hambat panas pengganti

kayu berdasarkan pada uji bending, uji impact, dan uji konduktivitas thermal?

1.3 TUJUAN DAN MANFAAT PENELITIAN

Adapun tujuan dan manfaat dilaksanakannya penelitian ini adalah untuk:

1. Memanfaatkan limbah sekam padi dan kertas HVS menjadi bahan dasar

komposit jenis sandwich untuk panel dinding sebagai panel dinding,

sebagai solusi dalam penanganan limbah-limbah tersebut.

2. Mengukur kekuatan, ketangguhan, melalui uji bending, uji impact, dan uji

konduktivitas termal sebagai rekomendasi alternatif pengganti kayu

BAB II

TINJAUAN PUSTAKA

Pada bab ini berisi dasar-dasar teori yang melandasi topik penelitian.

Pada bab ini akan dijelaskan pula mengenai pengertian komposit dan

landasan teori tentang uji bending dan impak.

2.1 K OMPOSIT

Komposit ialah dua bahan atau lebih yang berbeda yang digabung atau

dicampur secara makroskopis menjadi suatu bahan yang berguna. Karena

bahan komposit merupakan bahan gabungan secara makro, maka bahan

komposit dapat didefinisikan sebagai suatu sistem material yang tersusun

dari campuran atau kombinasi dari dua atau lebih unsur-unsur utama yang

secara makro berbeda di dalam bentuk dan atau komposisi material yang

pada dasarnya tidak dapat dipisahkan. (Schwartz, 1984).

Pada umumnya bahan komposit terdiri dari dua unsur, yaitu serat (fiber)

dan bahan pengikat serat-serat tersebut yang disebut matriks. Komposit juga

dapat dibentuk dari kombinasi dua atau lebih material, baik logam, organik

ataupun anorganik. Kombinasi material yang mungkin di dalam komposit

tidak terbatas, namun unsur pokok dari bentuknya terbatas. Unsur pokok

dalam komposit adalah serat, partikel, lamina atau lapisan, flake, filler, dan

matriks. Matriks adalah unsur pokok tubuh komposit yang menjadi bagian

penutup dan pengikat struktur komposit. Serat, partikel, lamina (lapisan),

flake, filler dan matriks merupakan unsur pokok struktur karena unsur

tersebut menentukan struktur internal komposit (Schwartz, 1984).

Unsur utama komposit adalah serat. Serat inilah yang terutama

menentukan karakteristik bahan komposit, seperti: kekakuan, kekuatan, serta

sifat-sifat mekanik yang lainnya. Seratlah yang menahan sebagian besar

melindungi dan mengikat serat agar dapat bekerja dengan baik.

Salah satu keuntungan material komposit adalah kemampuan material

tersebut untuk diarahkan sehingga kekuatannya dapat diatur hanya pada arah

tertentu yang kita kehendaki. Hal ini dinamakan "tailoring properties" dan

ini adalah salah sifat istimewa komposit dibandingkan dengan material

konvensional lainnya. Selain kuat, kaku dan ringan komposit juga memiliki

ketahanan terhadap korosi yang tinggi serta memiliki ketahanan yang tinggi

pula terhadap beban dinamis, oleh karena itu, untuk bahan serat digunakan

bahan yang kuat, kaku dan getas, sedangkan bahan matriks dipilih bahan-

bahan yang liat dan lunak. Selain itu, keuntungan lain penggunaan komposit

antara lain ringan, tahan korosi, tahan air, performance-nya menarik, dan

tanpa proses pemesinan. Beban konstruksi juga menjadi lebih ringan (Hadi,

2001).

2.2 JENIS-JENIS KOMPOSIT

Bahan komposit dapat dikelompokkan ke dalam beberapa jenis,

tergantung pada geometri dan jenis seratnya. Hal ini dapat dimengerti karena

serat merupakan unsur utama dalam bahan komposit tersebut. Sifat-sifat dari

bahan komposit, seperti kekakuan, kekuatan, keliatan dan ketahanan

tergantung dari geometri dan sifat-sifat seratnya (Hadi, 2001).

Berdasarkan penempatannya terdapat beberapa tipe serat pada komposit

seperti yang ditunjukkan pada gambar di bawah ini, yaitu:

1. Continuous Fiber Composite, Continuous atau uni-directional,

mempunyai susunan serat panjang dan lurus, membentuk lamina

diantara matriksnya. Jenis komposit ini paling banyak digunakan.

Kekurangan tipe ini adalah lemahnya kekuatan antar antar lapisan.

Hal ini dikarenakan kekuatan antar lapisan dipengaruhi oleh

Gambar 2.1 Continuous Fiber Composite Sumber : Gibson, 1994

2. Woven Fiber Composite (bi-dirtectional), Komposit ini tidak mudah

terpengaruh pemisahan antar lapisan karena susunan seratnya juga

mengikat antar lapisan. Akan tetapi susunan serat memanjangnya yang

tidak begitu lurus mengakibatkan kekuatan dan kekakuan tidak sebaik

tipe continuous fiber (Gibson, 1994).

Gambar 2.2 Woven Fiber Composite Sumber : Gibson, 1994

3. Hybrid fiber composite, Hybrid fiber composite merupakan komposit

gabungan antara tipe serat lurus dengan serat acak. Pertimbangannya

supaya dapat mengeliminir kekurangan sifat dari kedua tipe dan dapat

menggabungkan kelebihannya (Gibson, 1994).

Gambar 2.4 Hybrid fiber composite Sumber : Gibson, 1994

Komposit adalah sistem material yang terdiri dari gabungan dua atau lebih

unsur pokok makro yang berbeda bentuk atau komposisi yang tidak dapat

dipisahkan satu sama lain (Schwantz, 1984). Secara umum komposit tersusun

atas

1. Komponen penguat, yaitu serat dan partikel yang merupakan struktur

internal.

2. Komponen pengikat, yaitu perekat yang berguna mengikat serat,

melindungi serat dari kerusakan luar dan meneruskan beban yang

diterapkan ke serat.

3. Komponen tambahan, yaitu bahan tambahan/additive yang dicampur

dengan perekat saat pembuatan komposit.

2.3 UJI IMPACT

Kekuatan impak digunakan untuk mengetahui ketangguhan suatu bahan.

Ketangguhan adalah suatu ukuran energi yang diperlukan untuk mematahkan

suatu bahan. Energi ini merupakan hasil kali gaya dan jarak, dinyatakan dalam

satuan joule (Van Vlack, 1985). Kekuatan tersebut dapat diukur dengan

melakukan uji impact. Salah satu metode uji impact dengan menggunakan

metode charpy. Untuk uji impak charpy posisi spesimen horizontal sedangkan

untuk uji impak izod posisi spesimen vertikal (Callister, 2007).

Uji impak dilakukan dengan memberikan pembebanan secara tiba-tiba yang

terbatas pada area tertentu pada suatu material. Energi impak yang diserap oleh

spesimen hingga terjadi patahan yang dinyatakan dalam satuan joule digunakan

untuk mengetahui tingkat ketangguhan material itu (Kilduff dalam Ipudatu,

mematahkan spesimen material komposit adalah (Shackelford dalam Maryani,

2010):

Keterangan:

W : Berat beban/pembentur (N)

R : Jarak antara pusat gravitasi dan sumbu pendulum (m)

Eserap : Energi yang terserap (Joule)

: Sudut pendulum sebelum diayunkan

: Sudut ayunan pendulum setelah mematahkan spesimen β’ : Sudut ayunan pendulum tanpa spesimen

Setelah diketahui besar energinya maka besarnya kekuatan/energi impak

dapat dihitung dengan persamaan sebagai berikut (Shackelford dalam Maryani,

2010):

Keterangan:

E : energi yang diserap (Joule)

A : luas penampang di bawah takik (mm2)

2.4 UJI BENDING

Kekuatan bending atau kekuatan lengkung adalah kekuatan beban terbesar

yang dapat diterima akibat pembebanan luar tanpa mengalami deformasi yang

besar atau kegagalan. Akibat pengujian bending, pada bagian atas spesimen akan

mengalami tekanan, dan bagian bawah akan mengalami tegangan tarik.

Kegagalan yang terjadi akibat pengujian bending adalah komposit akan

mengalami patah pada bagian bawah yang disebabkan karena tidak mampu

menahan tegangan tarik yang diterima. Kekuatan bending suatu material dapat

ditentukan sesuai persamaan berikut (SNI 01-4449, 2006).

Keterangan:

B : besarnya beban maksimum (kgf)

S : jarak sangga (cm)

L : lebar contoh uji papan serat (cm)

T : tebal contoh uji papan serat (cm)

Berikut adalah gambaran uji bening material komposit.

Keterangan:

B : beban (kgf)

S : jarak sangga (mm)

a : diameter

T : tebal papan serat

2.5 UJI KONDUKTIVITAS TERMAL

Hambat panas biasanya menggunakan konsep tahanan termal (R=

resistansi termal) untuk menyatakan kemampuan suatu bahan dalam menghambat

aliran kalor. Tahanan termal merupakan perbandingan antara ketebalan suatu

bahan dengan konduktivitas termal bahan tersebut. Untuk mengukur hambat

panas dari material komposit, akan dilakukan uji konduktivitas termal. Secara

matematis dapat dirumuskan sebagai berikut (Holman, 1994) :

Keterangan :

A : luas penampang bahan (m²)

K : konduktivitas panas bahan (W/m°C)

L : tebal spesimen (m)

R : tahanan / hambatan termal (°C/W)

Kertas (paper) berasal dari bahasa Yunani yang ditujukan untuk penyebutan

material media menulis yang disebut papyrus. Kertas terbuat dari serat tumbuhan

yang digabungkan menjadi lembaran-lembaran. Pada awal pembuatannya, kertas

dibuat dari kapas. Saat ini kertas dapat dibuat dari kulit kayu. Kertas adalah

bahan tipis dan rata yang dihasilkan dengan kompresi serat yang berasal dari

pulp. Pulp terdiri dari serat-serat (selulosa dan hemiselulosa) sebagai bahan baku

kertas. Pulp adalah hasil pemisahan serat dari bahan baku berserat (kayu maupun

non kayu) melalui berbagai proses pembuatannya(Sidharta dan Indrawati, 2009).

Selulosa merupakan senyawa organik yang terdapat pada dinding sel

bersama lignin berperan dalam mengokohkan struktur tumbuhan. Selulosa pada

kayu umumnya berkisar 40-50%. Selulosa tersusun atas glukosa dan lazim

disebut serat dan merupakan polikasarida terbanyak. Selulosa banyak terdapat

pada dinding sel tanaman, alga, dan jamur. Penggunaan dalam industri, selulosa

dapat digunakan sebagai bahan pembuatan pulp dan kapas yang akan

memproduksi kertas dan karton. Selulosa tidak mempunyai rasa dan bau, bersifat

hidrofilik, tidak larut dalam kebanyakan pelarut organik, serta dapat

terbiodegradasi (Anonim dalam Asma, 2010).

2.7 SEKAM PADI

Sekam padi merupakan lapisan keras yang meliputi kariopsis yang terdiri

dari dua belahan yang disebut lemma dan palea yang saling bertautan. Pada

proses penggilingan beras sekam akan terpisah dari butir beras dan menjadi

bahan sisa atau limbah penggilingan. Sekam dikategorikan sebagai biomassa

yang dapat digunakan untuk berbagai kebutuhan seperti bahan baku industri,

pakan ternak dan energi atau bahan bakar. Sekam memiliki kerapatan jenis (bulk

density) 125 kg/m3, dengan nilai kalori 3.300 kkal/ kg sekam. Proses

penggilingan gabah akan menghasilkan 16%-28% sekam (Nugraha dan Setiawati,

BAB III

METODOLOGI PENELITIAN

Pada bab ini akan dijelaskan mengenai kerangka pemikiran secara

sistematis dan metodologi penelitian yang digunakan.

3.1 Kerangka Metode Penelitian

Tahapan-tahapan yang digunakan dalm penelitian akan ditampilkan

pada gambar 3.1 dibawah ini.

Gambar 3.1 Kerangka Penelitian

3.2 Penjelasan Kerangka Penelitian

Kerangka penelitian yang ditampilkan diatas, setiap tahapannya akan

dijelaskan secara lebih lengkap dalam bagian berikut ini.

1. Perancangan Desain Eksperimen. Pada tahap ini, dilakukan beberapa

langkah awal sebagai persiapan dalam pelaksanaan eksperimen. Pada

penelitian ini desain eksperimen yang digunakan adalah desain

eksperimen faktorial dengan faktor kerapatan komposit dan variasi

komposisi sekam padi, kertas HVS dengan resin.

2. Pengumpulan bahan/ Bahan yang digunakan adalah sekam padi dan

kertas HVS.

3. Pengeringan dan Penghalusan Bahan. Setelah sekam padi didapat, maka

ampas singkong di keringkan. Pengerikan dilakukan selama 4 hari

sampai kadar air maksimal 10%. Hal ini dilakukan agar pada saat

ditimbang sudah tidak ada lagi kandungan air yang terdapat pada

ampas singkong. Setelah kering, ampas singkong dihaluskan dengan

menggunakan mesin crusher (Gambar 3.2) dengan ukuran mesh 40.

Gambar 3.2 Mesin Crusher

Sumber: Lab Material, UNS

4. Pencampuran Core Komposit. Setelah bahan siap, maka

bahan-bahan tersebut ditimbang dengan menggunakan timbangan digital

seperti terlihat pada Gambar 3.4. Selanjutnya dilakukan variasi

pencampuran antara sekam padi dan kertas HVS dengan perekat UPRs.

Variasi komposisi antara kertas HVS, ampas singkong dan perekat UPRs

Gambar 3.3 Timbangan Digital

Sumber: Lab Material, UNS

5. Mencampur spesimen dengan larutan NaOH 5%. Bahan-bahan yang

telah dicampurkan tadi direndam ke dalam larutan NaOH 5%. Ini

dilakukan supaya serat-serat pada sekam padi dan kertas HVS menjadi

tidak terlalu lembut. Setelah direndam, ampas singkong tersebut dicuci

supaya menjadi netral.

6. Pembuatan Spesimen. Proses pembuatan spesimen dalam penelitian ini

semuanya menggunakan metode press molding, yaitu dengan campuran

yang telah dibuat ditempatkan dalam satu cetakan, kemudian ditekan

menggunakan dongkrak hidrolik sampai tinggi spesimen yang dicetak

menjadi 10 mm dan 15 mm. Cetakan yang digunakan mempunyai

dimensi panjang 175 mm, dan lebar 50 mm. Tiap variasi massa ditekan

menjadi 10mm. Penekan ditahan selama 20 menit agar komposit tidak

mengembang.

Gambar 3.4 Cetakan Spesimen

Gambar 3.5 Pengepresan Campuran

Sumber: LabMaterial, UNS

7. Pengeringan. Setelah 20 menit, spesimen dikeluarkan dari cetakan

lalu dikeringkan dengan menggunakan oven (Gambar 3.9) selama 30

menit dengan suhu 80oC–90oC.

Gambar 3.6 Pengeluaran Spesimen Dari Cetakan

Gambar 3.7 Oven

Sumber: Lab. T Kimia, UNS

8. Uji Impact. Spesimen uji impact dibuat dengan cara pemotongan

uji impak diberi takik. Pemotongan dilakukan dengan menggunakan

gergaji besi. Pengujian impak merupakan suatu pengujian yang

mengukur ketahanan bahan terhadap beban kejut. Inilah yang

membedakan pengujian impak dengan pengujian tarik dan bending

dimana pada pengujian tarik dan bending pembebanan dilakukan secara

perlahan-lahan. Uji impak dilakukan dengan metode charpy.

Langkah-langkah pengujian impak adalah sebagai berikut:

1) Mengukur dimensi spesimen meliputi panjang, lebar dan tebal.

2) Pastikan jarum skala berwarna merah sebagai penunjuk harga

impak material berada pada posisi nol.

3) Putarlah handel untuk menaikkan pendulum hingga jarum

penunjuk beban berwarna hitam mencapai batas merah.

4) Letakkan benda uji pada tempatnya dengan takik

membelakangi arah datangnya pendulum. Pastikan benda uji

tepat berada di tengah.

5) Bila benda uji telah siap, Lepaskan tombol pada tangkai

pendulum sehingga pendulum berayun dan menumbuk benda

uji.

6) Bacalah nilai yang ditunjukkan oleh jarum merah pada skala

yang sesuai.

Gambar mesin uji impak dan skema pada saat pengujian impak

ditunjukkan pada gambar dibawah ini.

Gambar 3.9 Skema Pengujian Impak

9. Uji Bending. Uji bending merupakan salah satu bentuk pengujian untuk

mengukur kekuatan material akibat pembebanan yang diterima secara

kontinyu. Pengujian dilakukan dengan metode three point bending.

Tahapan pengujian adalah sebagai berikut :

1) Mengukur dimensi spesimen meliputi panjang, lebar dan tebal.

2) Mengeset lebar tumpuan sesuai dengan dimensi benda spesimen.

3) Mengeset tumpuan tepat pada tengah-tengah indentor.

4) Pemasangan spesimen uji bending pada tumpuan.

5) Mengeset indentor hingga menempel pada spesimen uji dan

mengeset skala beban dan dial indikator pada posisi nol.

6) Pembebanan bending dengan kecepatan konstan.

7) Mencatat besarnya beban maksimum yang terjadi pada

Gambar 3.10 Mesin Uji Bending

Sumber: Lab. Material, UNS

10.Analisis dan Intepretasi Hasil. Dari uji bending yang dilakukan, diperoleh

data berupa tekanan maksimum yang dapat ditahan oleh spesimen.

Berdasarkan nilai tersebut, maka dilakukan perhitungan untuk

menghitung nilai kekuatan bending untuk tiap spesimen berdasarkan

rumus-rumus yang telah disebutkan pada bab sebelumnya.

Dari uji impak yang dilakukan, diperoleh data berupa hantaman atau

beban kejut maksimum yang dapat ditahan oleh spesimen. Berdasarkan nilai

tersebut, maka dilakukan perhitungan untuk menghitung nilai kekuatan

impak untuk tiap spesimen berdasarkan rumus-rumus yang telah disebutkan

pada bab sebelumnya.

Uji hambat panas pada penelitian ini digunakan sebagai validasi komposit

panel hambat panas yang memiliki kekuatan bending dan impak tertinggi yang

masih mempunyai kemampuan hambat panas. Pemilihan spesimen dengan nilai

tertinggi mewakili semua spesimen untuk nilai minimal hambat panasnya.

Pengujian hambat panas menggunakan alat uji berupa tabung tembaga dengan

konduktivitas panas 379 W/moC dan laju perpindahan kalor konduksi sebesar 0,5

BAB IV

HASIL DAN PEMBAHASAN

Pada bab ini akan diuraikan analisis hasil berdasarkan hasil pengolahan data.

Hal-hal yang dilakukan analisis dalam penelitian ini adalah proses, hasil

pengujian bending dan impak serta analisis hasil uji hambat panas. Analisis hasil

tersebut diuraikan dalam sub bab dibawah ini.

4.1 ANALISIS HASIL UJI BENDING

Analisis hasil uji bending meliputi analisis mengenai kekuatan bending

komposit sandwich hambat panas, analisis pengaruh faktor ketebalan core,

komposisi core, perlakukan alkali serta interaksi dua faktor dan ketiga faktor

terhadap kekuatan bending.

4.1.1 Analisis Kekuatan bending Berdasarkan Faktor Ketebalan Core

Berdasarkan data nilai kekuatan bending dilakukan, menunjukkan hasil

bahwa faktor ketebalan core dari komposit sandwich berpengaruh terhadap

kekuatan bending. Semakin tebal core komposit sandwich, maka kekuatan

bending semakin menurun. Penurunan kekuatan bending berdasarkan tingkat

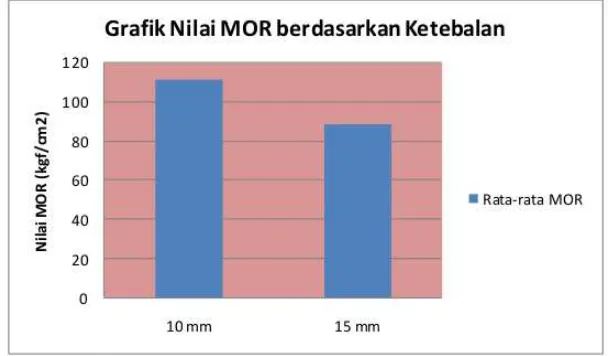

ketebalan core ditunjukkan pada gambar 4.1 berikut ini.

Gambar 4.1 menunjukkan rata-rata kekuatan bending komposit sandwich

ketebalan core 10 mm sebesar 111,17 kgf/cm2, sedangkan untuk ketebalan

15 mm sebesar 88,41 kgf/cm2 sehingga terjadi penurunan nilai kekuatan

bending sebesar 22,76 kgf/cm2. Berdasarkan hal tersebut, dapat dikatakan

bahwa nilai kekuatan bending turun sejalan dengan bertambahnya ketebalan

core sehingga semakin tebal core komposit sandwich maka nilai kekuatan

bending semakin kecil.

Pada penelitian sebelumnya, ada beberapa variasi hasil pengaruh

ketebalan core komposit sandwich terhadap kekuatan bending. Misalnya

penelitian yang telah dilakukan oleh Harbrian (2006) bahwa kekuatan

bending komposit sandwich semakin menurun seiring dengan penambahan

tebal core. Variasi ketebalan tersebut dapat disebabkan oleh beberapa faktor

antara lain kapadatan spesimen, pencampuran bahan. Apabila kepadatan

spesimen untuk kedua level ketebalan dapat homogen, maka kemungkinan

nilai kekuatan bending akan sama. Selain itu, pencampuran bahan yang tidak

homogen akan mempengaruhi kekuatan bending, jika perekat dan material

dapat terdistribusi secara merata maka ikatan antar material semakin kuat.

Apabila volume material semakin besar maka semakin kecil campuran dapat

terdistribusi secara merata. Jumlah volume yang besar, maka dibutuhkan

tenaga yang besar juga untuk mengepresnya. Keterbatasan alat dan tenaga

untuk mengepressnya menjadi hambatan sehingga hal tersebut

mempengaruhi kapadatan spesimen. Selain hal itu, skin komposit sandwich

juga sangat berpengaruh terhadap kekuatan bending spesimen.

4.1.2 Analisis Kekuatan Bending Berdasarkan Faktor Komposisi Core

Berdasarkan data nilai kekuatan bending dilakukan, menunjukkan hasil

bahwa faktor komposisi core dari komposit sandwich tidak berpengaruh

terhadap kekuatan bending. Komposisi core terdiri dari dua level yaitu b1 (

20% sekam, 50% kertas HVS, 30% lem PVAc) dan b2 (10% sekam, 60%

kertas HVS, 30% lem PVAc). Kedua komposisi tersebut memiliki kekuatan

signifikan. Besarnya kekuatan bending komposit sandwich dari kedua

komposisi core disajikan pada gambar 4.2.

Gambar 4.2 Grafik kekuatan bending berdasarkan komposisi core

Gambar 4.2 menunjukkan bahwa rata-rata kekuatan bending komposit

sandwich komposisi b1 sebesar 101,66 kgf/cm2, sedangkan untuk komposisi

b2 sebesar 97,93 kgf/cm2 sehingga terjadi penurunan nilai kekuatan bending

sebesar 3,73 kgf/cm2. Selisih kekuatan bending tersebut secara statistik tidak

berpengaruh antara faktor komposisi dengan kekuatan bending.

Hasil ini menegaskan penelitian sebelumnya yang telah dilakukan Yang,

dkk. (2002), Kim, dkk. (2009), Lee, dkk. (2003), dan Yang, dkk. (2004).

Yang, dkk. (2002) menyimpulkan bahwa penambahan presentase limbah

kertas tidak menaikkan kekuatan bending. Selain hal itu, pencampuran bahan

yang tidak homogen akan mempengaruhi kekuatan bending, jika perekat dan

material dapat terdistribusi secara merata maka ikatan antar material semakin

kuat.

4.1.4 Analisis Interaksi Faktor Ketebalan dan Komposisi Core Berdasarkan

Kekuatan bending

Selain faktor ketebalan dan komposisi tersebut yang diuji, maka diuji

pula interaksi yang terjadi antar faktor-faktor tersebut. Berdasarkan hasil uji

core dengan komposisi core komposit sandwich. Interaksi antara faktor

ketebalan core dengan komposisi core disajikan pada tabel 4.1.

Tabel 4.1 Rata-rata kekuatan bending berdasarkan ketebalan dengan komposisi

core (kgf/cm2)

Komposisi Core Ketebalan Core

10 mm 15 mm

b1 (20% sekam) 109,80 93,51

b2 (10% sekam) 112,53 83,51

Tabel 4.1 menunjukkan bahwa bahwa nilai kekuatan bending komposit

sandwich pada ketebalan core 10 mm sebesar 109,80 kgf/cm2 sedangkan

pada ketebalan 15 mm sebesar 93,51 kgf/cm2 pada komposisi yang sama

yaitu sekam 20% sehingga terjadi penurunan sebesar 16,29 kgf/cm2. Hal

tersebut juga terjadi pada komposisi sekam 10% yang mengalami penurunan

kekuatan bending. Pada faktor komposisi tidak terjadi penurunan atau

kenaikan kekuatan bending yang signifikan.

Pada komposisi sekam 20% menuju komposisi sekam 10% pada

ketebalan 10 mm terjadi kenaikan kekuatan bending sebesar 2,73 kgf/cm2

sedangkan ketebalan 15 mm terjadi penurunan kekuatan bending sebesar

10,2 kgf/cm2. Berdasarkan nilai kekuatan bending tersebut ada

kecenderungan turun, tapi belum terlihat signifikan sehingga perlu dilakukan

penelitian lebih lanjut. Jika perubahan dalam satu faktor menghasilkan

perubahan variabel respon yang sama pada satu level dengan level lainnya

pada faktor lain, maka dapat disimpulkan tidak ada interaksi antara kedua

faktor tersebut (Hicks, 1993). Berdasarkan hal tersebut, maka dapat

dikatakan bahwa tidak terjadi interaksi antara faktor ketebalan core dan

komposisi terhadap kekuatan bending.

4.2 ANALISIS HASIL UJI IMPAK

Analisis hasil uji impak meliputi analisis pengaruh faktor ketebalan core,

komposisi core, serta interaksi dua faktor terhadap kekuatan impak komposit

4.2.1 Analisis Kekuatan Impak Berdasarkan Faktor Ketebalan Core

Berdasarkan data nilai kekuatan impak dilakukan, menunjukkan hasil

bahwa faktor ketebalan core dari komposit sandwich berpengaruh terhadap

kekuatan impak. Semakin tebal core komposit sandwich, maka kekuatan

impak semakin naik. Kenaikan kekuatan impak berdasarkan tingkat

ketebalan core ditunjukkan pada gambar 4.3 berikut ini.

Gambar 4.3 Grafik kekuatan impak berdasarkan ketebalan core

Gambar 4.3 menunjukkan bahwa rata-rata kekuatan impak komposit

sandwich ketebalan 10 mm sebesar 18,25 J/mm2 , sedangkan untuk ketebalan

15 mm sebesar 23,02 J/mm2 sehingga terjadi kenaikan kekuatan impak

sebesar 4,77 J/mm2. Variasi ketebalan tersebut dapat disebabkan oleh

beberapa faktor antara lain pencampuran bahan, kepadatan spesimen dan

volume material.

Apabila pencampuran bahan yang tidak homogen akan mempengaruhi

kekuatan impak, hal ini karena jika perekat dan material tidak dapat

terdistribusi secara merata maka ikatan antar material tidak kuat sehingga

kekuatan impak menurun. Kepadatan spesimen berpengaruh terhadap

kekuatan impak, semakin padat spesimen maka akan semakin kuat sehingga

kekuatan impak menjadi semakin baik. Selain hal itu, volume material juga

berpengaruh terhadap kekuatan impak semakin besar volumenya maka

semakin kecil campuran dapat terdistribusi secara merata sehingga ikatan

antar material menjadi lemah.

Berdasarkan data nilai kekuatan impak dilakukan, menunjukkan hasil

bahwa faktor komposisi core dari komposit sandwich tidak berpengaruh

terhadap kekuatan impak. Komposisi core terdiri dari dua level yaitu b1 (

20% sekam, 50% kertas HVS, 30% lem PVAc) dan b2 (10% sekam, 60%

kertas HVS, 30% lem PVAc). Kedua komposisi tersebut memiliki kekuatan

impak yang hampir sama sehingga secara statistik tidak ada pengaruh yang

signifikan. Besarnya kekuatan impak komposit sandwich dari kedua

komposisi core disajikan pada gambar 4.4 berikut ini.

Gambar 4.4 Grafik kekuatan impak berdasarkan komposisi core

Gambar 4.4 menunjukkan bahwa rata-rata kekuatan impak komposit

sandwich komposisi b1 (sekam 20%) sebesar 21,51 J/mm2, sedangkan untuk

komposisi b2 (sekam 10 %) sebesar 19,77 J/mm2 sehingga terjadi penurunan

kekuatan impak sebesar 1,74 J/mm2. Besarnya penambahan sekam pada

komposisi 20% sekam dan 10% sekam tidak terlihat signifikan pengaruhnya

terhadap kekuatan impak, hal itu karena tertutupi besarnya pengaruh

kekuatan skin terhadap komposit sandwich.

4.2.4 Analisis Interaksi Faktor Ketebalan dan Komposisi Core Berdasarkan

Kekuatan Impak

Selain faktor ketebalan, komposisi dan perlakuan alkali tersebut yang

diuji, maka diuji pula interaksi yang terjadi antar faktor-faktor tersebut. Hasil

uji di atas menunjukkan bahwa tidak terjadi interaksi antara faktor ketebalan

Interaksi antara faktor ketebalan core dengan komposisi core disajikan pada

tabel 4.2.

Tabel 4.2 Rata-rata kekuatan impak berdasarkan ketebalan dan komposisi core

(J/mm2)

Komposisi Core Ketebalan Core

10 mm 15 mm

b1 (20% sekam) 18,3176 24,6923

b2 (10% sekam) 18,1803 21,3545

Tabel 4.2 menunjukkan bahwa bahwa nilai kekuatan impak komposit

sandwich pada ketebalan core 10 mm sebesar 18,3176 J/mm2 sedangkan

pada ketebalan 15 mm sebesar 24,6923 J/mm2 pada komposisi yang sama

yaitu sekam 20% sehingga terjadi kenaikan kekuatan impak sebesar 6,37

J/mm2. Hal tersebut juga terjadi pada komposisi sekam 10% yang mengalami

kenaikan kekuatan impak. Pada komposisi core b1 sebesar 18,3176 J/mm2

sedangkan pada komposisi core b2 sebesar 18,1803 J/mm2 pada ketebalan

yang sama yaitu sekam 10 mm sehingga terjadi penurunan kekuatan impak

sebesar 0,1373 J/mm2. Hal tersebut juga terjadi pada ketebalan core 15 mm

yang mengalami penurunan kekuatan impak. Meskipun terjadi penurunan

dan kenaikan kekuatan impak yang sama pada setiap perlakuan, namun

karena selisihnya yang terlalu kecil sehingga secara statistik tidak terjadi

interaksi antara faktor ketebalan dan komposisi core terhadap kekuatan

impak.

4.3 ANALISIS HASIL UJI HAMBAT PANAS

Uji hambat panas pada penelitian ini digunakan sebagai validasi komposit

panel hambat panas yang memiliki kekuatan bending dan impak tertinggi yang

masih mempunyai kemampuan hambat panas. Pemilihan spesimen dengan nilai

tertinggi mewakili semua spesimen untuk nilai minimal hambat panasnya.

Pengujian hambat panas dilakukan pada spesimen bending yaitu pada faktor

ketebalan core 10 mm, sedangkan impak pada faktor ketebalan core 15 mm.

konduktivitas panas 379 W/moC dan laju perpindahan kalor konduksi sebesar 0,5

W.

Nilai konduktivitas panas komposit sandwich dengan kekuatan bending

tertinggi sebesar 0,338 W/moC dan kekuatan impak tertinggi 0,482 W/moC.

Menurut Aswati (2001) nilai konduktivitas panas kayu jati 0,468 W/moC, kayu

mahoni 0,413 W/moC, kayu sonokeling 0,389 W/moC, kayu kamper 0,458

W/moC dan kayu mranti 0,486 W/moC. Perbandingan konduktivitas panas

berdasar kekuatan bending dan impak tertinggi dengan berbagai jenis kayu

disajikan pada gambar 4.5.

Gambar 4.5 Grafik perbandingan konduktivitas panas komposit dengan kayu

Gambar 4.5 menunjukkan perbandingan besarnya konduktivitas panas

komposit sandwich berdasarkan spesimen bending dan impak dengan jenis kayu.

Komposit sandwich kekuatan bending memiliki nilai konduktivitas panas yang

lebih kecil dari kayu jati, kayu mahoni, kayu sonokeling dan kamper, sehingga

nilai hambat panas komposit spesimen bending lebih besar dari jenis kayu

tersebut.

Komposit sandwich kekuatan impak memiliki konduktivitas lebih kecil dari

kayu mrati sehingga komposit sandwich mempunyai hambat panas yang lebih

baik dari kayu mranti. Semakin besar nilai konduktivitas panas maka nilai hambat

panas semakin kecil. Besar hambat panas kekuatan bending 23,55oC/W lebih

rendah dibandingkan kekuatan impak yaitu 24,78oC/W. Hal ini disebabkan

karena spesimen impak lebih tebal dari spesimen bending, sehingga

ketebalan sehingga terjadi ruang hampa di dalam spesimen yang menghambat

laju perpindahan panas pada spesimen. Selain itu berdasarkan rumus hambat

BAB V

SIMPULAN DAN SARAN

Bab ini membahas tentang kesimpulan yang diperoleh berdasar

pengolahan data dan pembahasan mengenai Thermal GCC, Panel dinding

komposit berbahan dasar sekam padi dan kertas HVS dengan skrin dari serat

fiber. Pemberian saran dimaksudkan untuk pengembangan penelitian lebih lanjut.

5.1 SIMPULAN

Berdasarkan penelitian yang telah dilakukan maka dapat diambil kesimpulan

sebagai berikut:

1. Interaksi antar faktor tidak berpengaruh terhadap kekuatan bending dan

impak Komposit Thermal GCC.

2. Nilai konduktivitas panas yang dimiliki Thermal GCC memiliki sifat hambat

panas dibanding dengan kayu mahoni berdasar rata-rata kekuatan bending

tertinggi 0,338 W/m0C mampu menghambat panas sebesar 23,550C/W

sedangkan rata-rata kekuatan impak tertinggi memiliki konduktivitas panas

0,482 W/m0C mampu menghambat panas 24,780C/W.

3. Komposit Thermal GCC sangat mungkin menjadi papan penghambat panas

yang handal dan murah karena diproduksi dari bahan-bahan limbah yang tak

terpakai, dikarenakan memiliki nilai kekuatan impak dan bening yang sesuai

sesuai dengan standar.

5.2 SARAN

Saran yang dapat diberikan berdasarkan hasil penelitian ini adalah

diharapkan produk komposit Thermal GCC ini didaftarkan pada balai inkubator

teknologi untuk pengembangan komersialisasi. Sehingga diharapkan komposit

sandwich ini dapat digunakan secara massal, dapat menjaring tenaga kerja, serta

Amarullah, Amir. 2010, “Luas Hutan Indonesia Semakin Berkurang”,

http://www.vivanews.com, 28 Agustus 2014

Anonim, 2004, “Pengolahan Tepung Tapioka”. http://www.bi.go.id/web/id/, 28 Agustus 2014

Anonim, 2004, http://Agribisnis.bi.go.id, 3 0 Agustus 2014 Anonim, 2010, http://cafepojok.com, 29 Agustus 2014`

ASTM D 1037, “Standard Test Methods for Evaluating Properties of Wood-Base Fiber and Particle Panel Materials”, Philadelphia, PA: American Society for Testing and Materials

ASTM D 5942-96, “Standard Test Methods for Determinating Charpy Impact Strength of Plastics”, New York, NY: American Society for Testing and Materials

Balitbang. (2013), “Laporan Akuntabilitas Kinerja Pusat Penelitian dan Pengembangan Tanaman Pangan”. Jakarta : Kementrian Pertanian.

Gibson, O. F., 1994, ” Principle of Composite Materials Mechanics”, McGraw- Hill Inc., New York, USA.

Nugroho, Ipudatu. Y. A., 2011. “Thermal GCC (Green Core Composite), Panel Dinding Komposit Penghambat Panas Berbahan Dasar Limbah Sekam Padi Dan Kertas Hvs Sebagai Solusi Peningkatan Kualitas Lingkungan Dalam Ruangan Dan Penanganan Limbah Gabah Kering Dan Kertas”. Surakarta: Universitas Sebelas Maret.

Kementerian Pertanian, “Pengembangan Usaha Pengolahan Tepung Tapioka”, Jakarta, 2005

Kuru, George. 2005, “Penilaian FAO Mengenai Permintaan Kayu dan Penawaran (Penyediaan) Kayu di Indonesia”, FAO, New York. Schwartz, M.M., 1984, “Composite Materials Handbook”, McGraw-Hill Inc, New York.

Prasad C.S., Maiti K,N,, Venugopal R., (2001),

JUDUL:

THERMAL GCC (GREEN CORE COMPOSITE), PANEL DINDING KOMPOSIT

PENGHAMBAT PANAS BERBAHAN DASAR LIMBAH SEKAM PADI DAN KERTAS HVS

SEBAGAI SOLUSI PENINGKATAN KUALITAS LINGKUNGAN DALAM RUANGAN DAN

PENANGANAN LIMBAH GABAH KERING DAN KERTAS

OLEH :

Silvester Adi Surya Herjuna (I0311031 / 2011)

Asal Universitas :

UNIVERSITAS SEBELAS MARET

Karya tersebut tidak sedang diikut sertakan dalam kompetisi yang lain maupun pernah memenangkan perlombaan sejenis serta telah memenuhi kaidah tata cara maupun norma penulisan yang berlaku, dan karya ini adalah hasil karya kami sendiri, dan semua sumber baik yang dikutip maupun dirujuk telah kami nyatakan dengan benar

Surakarta, 01 Mei 2015 Yang Membuat Pernyataan

Ketua TIM

Tempat, Tanggal Lahir :

1999 - 2005: SD Kanisius Keprabon 02 Surakarta

2005 - 2008: SMPN 1 Surakarta

2008 - 2011: SMAN 4 Surakarta

2011 – now : S-1 Industrial Engineering in Sebelas Maret University, Surakarta

Pengalaman Organisasi

2009 – 2010: Chairman in Department of Creative at OSIS SMAN 4 Surakarta

2009 – 2011: Editor in chief at SMAN 4’s Magazine

2010 – 2011: Vice President of Schools Magazine Forum in Surakarta

(FORMASTA)

2011 – 2012: Research and Development of Industrial Engineering Student

Associations (HMTI) UNS

2011 – 2013: Department of Communication and Information at BEM FT UNS

2012 – 2014: Department of Communication and Information at SIM UNS

Penghargaan

2011 : Finalist of Nanoversion Competition (ITS)

2012 : Finalist of Goship Competition (UAJY)

2013 : Finalist of ACCOUNTS Competition (Unand)

2013 : Finalist of YORECO Competition (UNP)

- Pengaruh Pancasila di Indonesia saat ini (2012)

- Ketidakadilan di Indonesia (2012)

- Pemanfaatan Sampah Biomassa dalam Penanganan Sampah di Solo (2014)

- Aplikasi Sistem Rantai Pasok untuk Meningkatkan Produktivitas

Budidaya Udang (2014)

Dr. Wahyudi Sutopo, S.T., M.Si.

Office :

Laboratory of Logistics System and Business,

Department of Industrial Engineering, Sebelas Maret University Jalan Ir. Sutami No. 36ª, Kentingan, Surakarta, 57126, INDONESIA Tel/Fax. : (+62)(271) 632110,

Mobile : (+62) 815 487 47464,

E-mail : wahyudisutopo@gmail.com and sutopo@uns.ac.id.

A. Education:

1. Doctor (Dr.) of Supply Chain Management, Bandung Institute of Technology, Sept. 2009.

2. Master in Management Studies (M.Si.), University of Indonesia, Aug. 2004. 3. Bachelor Degree in Industrial Engineering (S.T.), Bandung Institute of

Technology, Sept. 1999.

B. Employment:

1. Assistant Professor, Department of Industrial Engineering, Sebelas Maret University, April 2008 – present.

2. Lecturer, Department of Industrial Engineering, Sebelas Maret University, August 2006 – March 2008.

3. Assistant Lecturer, Department of Industrial Engineering, Sebelas Maret University, December 2003 – July 2006.

4. Visiting Lecturer on Industrial Management Course, Department of Chemical Engineering, Sebelas Maret University, 2005 – 2007.

5. Part-time Lecturer, Pratama Mulia Polytechnic, Surakarta, 2004 – 2007. 6. Part-time Lecturer, Industrial Engineering Department, Krisnadwipayana

University, Jakarta, 2001 – 2002.

7. Product Planner Section Head, Creation Centre Division, PT. Panasonic Manufacturing Indonesia, Jakarta, 2002 – 2003.

8. Product Engineer–Refrigerator Division, PT. Panasonic Gobel, Jakarta, 2000– 2002.

C. Research Interest:

Supply chain design and performance evaluation, Logistics Management, Inventory and Distribution, Engineering Economy and Cost Analysis, and Industrial Engineering Education

1. Cost Analysis and Estimation, 2005-2008,

2. Written and Professional Communication, 2004 -2008, 3. Management, 2005-2007,

5. Financial Management, elective course 2004-2007,

6. Performance Measurement System, elective course 2005-2008.

D. Refereed Journal Articles (International):

Sutopo, W., Nur Bahagia, S., Cakravastia, A. and Arisamadhi, TMA., (2010), Price Stabilization Using Buffer Stocks in Duopoly-Like Market with Consider Expectation of Stakeholders, ASOR Bulletin,

Vol. 29, No.4, pp. 60-72, (ISSN0812-860X | eISSN1446-6678).

Sutopo, W., Nur Bahagia, S., Cakravastia, A. and Arisamadhi, TMA., (2009), A Dynamic Buffer Stocks Model for Stabilizing Price of Staple Food with Volatility Target, The International Journal of Logistics and Transport (IJLT), Vol. 3, No.

2, pp. 149-160 (ISSN 1906-0521).

E. Refereed Proceedings (International Conferences):

1. Sutopo, W., Nur Bahagia, S., Cakravastia, A. and Arisamadhi, TMA. , (2010), A Buffer Stocks Model for Stabilizing Price of Staple Food with Considering Non Speculative Wholesaler, Accepted in Proceedings of the 2010 International Conference of Manufacturing Engineering and Engineering Management (ICMEEM),(ISBN: 978-988-17012-9-9), June 30- July 02, 2010, London, UNITED KINGDOM.

2. Sutopo, W. Putra, B, and Wiyono, DS., (2010), An Interactive Web-based

Application as Educational Tool for SCM Course by Using FOSS, Proceedings of the International Conference on Open Source for Higher Education (ICOSic), p.p.

55 –60, (ISBN 979-498-560-0), March 15, 2010, Surakarta, INDONESIA.

3. Sutopo, W., Nur Bahagia, S., Cakravastia, A. and Arisamadhi, TMA. , (2009), A Buffer Stocks Model for Stabilizing Price in Duopoly-Like Market, Proceedings of the 2nd Asia Pacific

Conference on Manufacturing System (APCOMS) Conference,

p.p. IV.9 –IV.16, (ISBN 0854-431X), November 4th-5th 2009,

Yogyakarta, INDONESIA.

4. Sutopo, W., Nur Bahagia, S., Cakravastia, A. and Arisamadhi, TMA., (2009), A

Gold Coast, AUSTRALIA.

5. Sutopo, W. and Nur Bahagia, S., (2008), An Inventory Model for Deteriorating Commodity under Stock Dependent Selling Rate,

Proceedings of the 9th Asia Pacific Industrial Engineering and

Management Systems (APIEMS) Conference, pp. 1152-1159