TUGAS SEMESTER ANTARA PENGENDALIAN KUALITAS

ANALISIS PENGENDALIAN KUALITAS PADA PRODUKSI

KERUPUK MAWAR DENGAN MENGGUNAKAN METODE

STATISTICAL PROCESS CONTROL (SPC)

DI UKM KERUPUK BLIMBING

Disusun oleh :

1. MIA TRI UTAMI

145060700111049

2. RIZKA DWI AYU SETYANI

145060701111087

3. VANIA AYU ANISAH

145060701111089

4. ENISSITA NINDITYA M

145060701111098

5. RAKAN FARHANDIAZ

145060707111023

KEMENTERIAN RISET DAN PERGURUAN TINGGI

UNIVERSITAS BRAWIJAYA

FAKULTAS TEKNIK

MALANG

BAB I PENDAHULUAN 1.1 Latar Belakang

Kerupuk mawar adalah makanan ringan yang sering dikonsumsi oleh masyarakat Indonesia yang dikemas sedemikian rupa dengan bahan dasar tepung tapioka dan tepung terigu. Untuk menjaga kepastian pasokan terhadap permintaan, UKM memproduksi kerupuk secara continuous

agar kebutuhan konsumen tetap terpenuhi. Saat ini proses pengeringan yang dilakukan oleh Usaha Kecil Menengah (UKM) umumnya masih bersifat manual dengan dijemur di tempat terbuka dan sangat tergantung pada sinar matahari.

Permasalahan yang sering ditemui dalam proses pengeringan konvensional yaitu panas yang kurang stabil, serta kebersihan dari kerupuk juga kurang terjamin. Menurut Muliawan (1991), faktor yang mempengaruhi mutu kerupuk mawar, antara lain adalah kadar air, volume pengembangan, dan kemasan. Kadar air yang terikat dalam kerupuk sebelum digoreng sangat menentukan volume pengembangan kerupuk matang. Jumlah air yang terdapat dalam adonan menentukan lamanya pengeringan, suhu penggorengan, kecepatan aliran udara, kondisi bahan dan cara penumpukan. Untuk menjaga mutu kerupuk diperlukan pengemasan yang berfungsi untuk melindungi produk dari pengaruh lingkungan dan untuk memberi pengaruh visual. Selain itu pengemasan juga untuk mempermudah penanganan serta distribusi dan memperpanjang masa simpan produk yang dikemas.

Maka dari itu diperlukannya pengamatan pengaruh kadar air terhadap kualitas tingkat kerenyahan krupuk . Hal tersebut sangat bermanfaat untuk meningkatkan kualitas krupuk yang diproduksi oleh UKM Kerupuk Blimbing guna mempertahankan kepercayaan konsumen dan meningkatkan keuntungan bagi UKM kerupuk Blimbing .

1.2 Rumusan masalah

1. Apa penyebab dari persentase kandungan kadar air pada krupuk mawar yang tidak sesuai dengan standart ?

2. Apa rekomendasi bagi UKM Kerupuk Blimbing yang dapat diberikan untuk meningkatkan kualitas kerupuk mawar berdasar persentase kandungan kadar air?

Berikut merupakan tujuan dari diadakannya pengamatan ini

1. Mengetahui apakah terdapat persentase kandungan kadar air pada kerupuk Mawar yang berada diluar batas standar yang ditetapkan.

2. Mengetahui penyebab standar mutu kerupuk Mawar berdasarkan persentase kandungan kadar air yang tidak sesuai dengan standar yang ditetapkan.

3. Memberikan rekomendasi kepada UKM Kerupuk Blimbing untuk mengurangi persentase kadar air pada kerupuk Mawar yang berada diluar standar

1.4 Batasan Pengamatan

Berikut merupakan batasan pengamatan yang dilakukan

1. Pengamatan dilakukan pada setiap shift,yaitu sebanyak 5 kali dalam 15 hari. 2. Data persentase kandungan kadar air merupakan data sekunder

1.5 Asumsi Pengamatan

Asumsi yang dipakai dalam pelaksanaan penelitian ini adalah sebagai berikut. 1. Tidak terjadi perubahan prosedur produksi selama proses pengamatan 2. Seluruh data pengamatan dapat mewakili keseluruhan data.

BAB II

TINJAUAN PUSTAKA

2.1Statistical Process Control

Pengendalian kualitas proses statistik (Statistical Process Control) merupakan teknik penyelesaian masalah yang digunakan sebagai pemonitor. pengendali. penganalisis. pengelola dan meperbaiki proses menggunakan metode-metode statistik. Pengendalian kualitas statistik adalah alat yang sangat berguna dalam membuat produk sesuai dengan spesifikasi sejak dari awal proses hingga akhir proses. Dalam banyak proses produksi. akan selalu ada gangguan yang dapat timbul secara tidak terduga. Apabila gangguan tidak terduga dari proses ini relatif kecil biasanya dipandang sebagai gangguan yang masih dapat diterima atau masih dalam batas toleransi. Apabila gangguan proses ini relatif besar atau secara kumulatif cukup besar dikatakan tingkat gangguan yang tidak dapat diterima. Dengan menggunakan pengendalian proses statistik ini maka dapat dilakukan analisis dan minimasi penyimpangan atau kesalahan. mengkuantifikasikan kemampuan proses. menggunakan pendekatan statistik dengan dasar six sigma. dan membuat hubungan antara konsep dan teknik yang ada untuk mengadakan proses perbaikan.

Sasaran pengendalian proses statistik terutama adalah mengadakan pengurangan terhadap variasi atau kesalahan-kesalahan proses. Selain itu. tujuan utama pengendalian proses statistik adalah mendeteksi adanya penyebab khusus (assignable cause atau special cause) dalam variasi atau kesalahan proses melalui analisis data dari masa lalu maupun masa mendatang. (Dorothea. 2003)

2.2Pengendalian Kualitas

Berikut merupakan pengertian pengendalian kualitas. tujuan. faktor serta manfaat pengendalian kualitas

2.2.1 Pengertian Pengendalian Kualitas

Pengendalian kualitas merupakan suatu aktivitas (manajemen perusahaan) untuk menjaga dan mengarahkan agar kualitas produk dan jasa perusahaan dapat dipertahankan sebagai mana yang telah direncanakan. (Ahyari, 2002)

Dalam menjaga kualitas, perusahaan perlu memeperhatikan manajemen terakhir yaitu dengan pengawasan dan pengendalian yang tepat agar sesuai yang dihasilkan nanti sesuai yang diharapkan. Apabila perusahaan tidak memperhatikan kualitas, maka perusahaan lama-kelamaan akan hancur, karena dengan barang yang berkualitas buruk, maka pelanggan akan merasa kecewa dan tidak puas. Bila pelanggan merasa tidak puas maka akan lari ke perusahaan lain yang dapat memberikan kepuasan dengan produk yang berkualitas. Hal ini menyebabkan penghasilan perusahaan menurun dan menyebabkan kerugian dan tidak dapat memepertahankan kelangsungan hidup perusahaan.

2.2.2 Tujuan Pengendalian Kualitas

Tujuan dari pengendalian kualitas menurut Sofjan Assauri (1998:210) adalah:

1. Agar barang hasil produksi dapat mencapai standar kualitas yang telah ditetapkan.

2. Mengusahakan agar biaya inspeksi dapat menjadi sekecil mungkin.

3. Mengusahakan agar biaya desain dari produk dan proses menjadi sekecil mungkin.

4. Mengusahakan agar biaya produksi dapat menjadi serendah mungkin.

2.2.3 Faktor Pengendalian Kualitas

Menurut Douglas C. Montgomery (2001:26) dan berdasarkan beberapa literatur lain menyebutkan bahwa faktor-faktor yang mempengaruhi pengendalian kualitas yang dilakukan perusahaan adalah sebagai berikut :

1. Kemampuan proses

Batas-batas yang ingin dicapai haruslah disesuaikan dengan kemampuan proses yang ada. Tidak ada gunanya mengendalikan suatu proses dalam batas-batas yang melebihi kemampuan atau kesanggupan proses yang ada.

2. Spesifikasi yang berlaku

spesifikasi tersebut dapat berlaku dari kedua segi yang telah disebutkan di atas sebelum pengendalian kualitas pada proses dapat dimulai.

3. Tingkat ketidaksesuaian yang dapat diterima

Tujuan dilakukan pengendalian suatu proses adalah dapat mengurangi produk yang berada di bawah standar seminimal mungkin. Tingkat pengendalian yang diberlakukan tergantung pada banyaknya produk yang berada di bawah standar yang dapat diterima.

4. Biaya kualitas

Biaya kualitas mempunyai hubungan yang positif dengan terciptanya produk yang berkualitas.

2.2.4 Dimensi Kualitas

Ada delapan dimensi kualitas yang dikembangkan Garvin (dalam Tjiptono, Fandy dan Diana, 2003:27) dan dapat digunakan sebagai kerangka perencanaan strategis dan analis adalah sebagai berikut :

1. Kinerja (perfomance) karakteristik operasi pokok dari produk inti.

2. Ciri-ciri keistimewaan tambahan (feature), yaitu karakteristik sekunder atau pelengkap.

3. Kehandalan (reliability) yaitu kemungkinan kecil akan mengalami kerusakan atau gagal pakai.

4. Kesesuaian dengan spesifikasi (conformence to spesifications), yaitu sejauh mana karakteristik desain operasi memenuhi standar-standar yang telah ditetapkan sebelumnya.

5. Daya tahan (durability), berkaitan dengan berapa lama produksi tersebut dapat terus.

6. Serviceability, meliputi kecepatan, kompetensi, kenyamanan, mudah reparasi, penanganan yang memuaskan.

8. kualitas yang dipersepsikan (perceived quality), yaitu citra dan reputasi produk serta tanggung jawab perusahaan terhadapnya.

2.2.5 Alat Bantu dalam Pengendalian Kualitas

Pengendalian kualitas secara statistik dengan menggunakan SPC (Statistical Process Control). mempunyai 7 (tujuh) alat statistic utama yang dapat digunakan sebagai alat bantu untuk mengendalikan kualitas sebagai mana disebutkan juga oleh Heizer dan Render dalam bukunya Management Operasi (2006:263-268). antara lain yaitu. Check sheet. Histogram. Control chart. Diagram pareto. Diagram sebab akibat. Scatter diagram dan Diagram proses.

2.2.5.1 Lembar Pemeriksaan (Check Sheet)

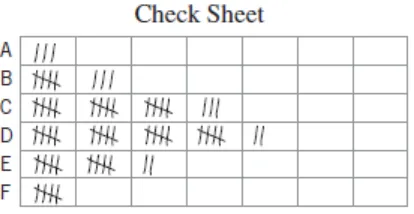

Check sheet atau lembaran pemeriksaan merupakan alat pengumpul dan penganalisa data yang disajikan dalam bentuk table. yang berisi data jumlah barang yang diproduksi dan jenis ketidaksesuaian beserta dengan jumlah yang dihasilkan (Heizer dan Render. 2006)

Tujuan diguanakannnya chek sheet ini adalah untuk mempermudah proses pengumpulan data dan analisis. serta untuk mengetahui area permasalahan berdasarkan frekuensi dari jenis atau penyebab dan mengambil keputusan untuk melakukan perbaikan atau tidak pelaksanaannya dilakukan dengan cara mencatat frekuensi mulculnya karaketristik suatu produk yang berkenaan dengan kualitasnya. Data tersebut digunakan sebagai dasar untuk mengadakan analisis masalah kualitas (Heizer dan Render. 2006). Gambar 4.1 merupakan contoh check sheet.

Gambar 4.1 Check sheet

Adapun manfaat dipergunakannya chek sheet yaitu sebagai alat untuk :

1. Mempermudah pengumpulan data terutama untuk mengetahui bagaimana suatu masalah terjadi

2. Megumpulkan data tentang jenis masalah yang sedang terjadi

3. Menyusun data secara otomatis sehingga lebih mudh untuk dikumpulkan.

4. Memisahkan antara opini dan fakta

2.2.5.2 Diagram Sebar (Scatter Diagram)

Menurut Heizer dan Render dalam bukunya Management Operasi (2006) scatter diagram

atau disebut juga dengan pet korelsi adalah grafik yang menampilkan antra dua variable paakah hubungan antara dua variable kuat atau tidak yaitu ataara factor proses yang mempengaruhi proses dengan kualitas produk. Pada dasarnya diagram sebar suatu alat interprestasi data yang digunakan untuk menguji bagaimana kuatnya hubungan antara dua variabel da menentukan jenis hubungan dari dua variabel tersebut. apakah positif. negatiff atau tidak ada hubungan. Dua variabel yang ditunjukkan dalam diagram sebar dapat berupa karakteristik kuat dan factor yang mempengaruhinya. Gambar 4.2 merupakan contoh scatter diagram.

Gambar 4.2 Scatter diagram

Sumber: Douglas C. Montgomery (2009)

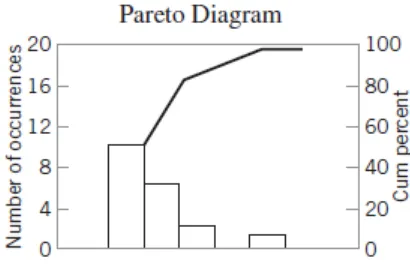

2.2.5.3 Diagram Pareto (Pareto Analysis)

masing-masing jenis data terhadap keseluruhan. Dengan memakai diagram pareto. dapat melihat masalah mana yang dominan sehingga dapat mengetahui perioritas penyelesaian masalah. Fungsi diagram pareto adalah untuk mengindentifikasi atau menyeleksi masalah utama untik meninggatkan kualitas yang paling besar dan yang paling kecil.

Kegunaan diagram pareto adalah :

1. Menunjukkan masalah utama.

2. Menyatakan perbandingan masing- masing persoalan terhadap keseluruhan.

3. Menujukkan tingakt perbaikan setelah tindakan perbaikan pada daerah yang terbatas

4. Menunjukkan perbandinga masing-masing persoalan sebelum adan sesudah perbaikan.

Diagram pareto digunakan untuk mengidentifikasi beberapa permaslahan yang penting. untuk mencari cacat yang terbesar dan paling besar atau berpengaruh. Pencarian cacat yang paling besar atau berpengaruh dapat digunakan untuk mencari beberapa wakil dari cacat yang teridentifikasi. kemudian dapat duigunakan untuk mambuat diagram sebab akibat. Hal ini perlu untuk dilakukan mengingat sngat sulit untuk mencari penyebab dari semua cacat yang teridentifikasi. Apabila semua cacat dianalisa untuk mencari penyebabnya maka hal tersebut hanya akan menghabiskan waktu dan biaya dengan sia-sia. Gambar 4.3 merupakan contoh diagram pareto.

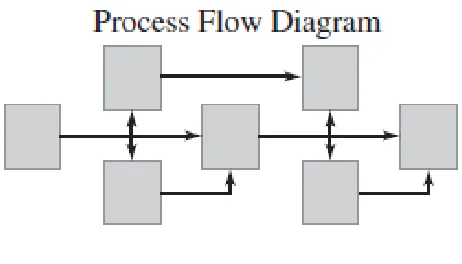

Menurut Heizer dan Render dalam bukunya Management Operasi (2006) diagram alir secara grafis menyajikan sebuah proses atau system dengan menggunakan kontak dan garis yang saling berhubungan. Diagram ini cukup sederhana. tetapi merupakan alat yang sangat baik untuk mencoba memahami sebuah proses atau menjelaskan langkah langkah sebuah proses. Gambar 4.4 merupakan contoh process flow chart.

Gambar 4.4 Process flow diagram

Sumber: Douglas C. Montgomery (2009) Diagram alir dipergunakan sebagai analisis untuk :

1. Mengumpulkan data. mengmplementasikan adata juga merupaka ringkasan visual dari data itu sehingga memudahkan dalam pemahaman.

2. Menujukkan proses output dari suatu proses

3. Menunjukkan apa yang sedang terjaddi dalam situasi tertentu dan sepanjang waktu

4. Menunjukkan kecenderungan dari data sepanjang waktu

5. Membandingkan data periode yang satu dengan data yang lain.

2.2.5.5 Histogram

Bentuk histogram yang miring atau tidak simentris menujukkan bahwa banyak data yang tidak berda pada niali rata-ratanya tetapi kebanyakan datanya berada pada batas atas atau bawah. Gambar 4.5 merupakan contoh histogram.

Gambar 4.5 Histogram

Sumber: Douglas C. Montgomery (2009) Manfaat histogram adalah :

1. Memberikan gambaran populasi.

2. Memperlihatkan variabel dalam susunan data

3. Mengembangkan pengelompokkan yang logis.

4. Pola-pola variasi yang akan mengungkapkan fakta-fakta produk tentang proses

2.2.5.6 Diagram Sebab Akibat (Fishbone Diagram)

Diagram sebab-akibat menggambarkan garis dan simbol-simbol yang menunjukan hubungan antara akibat dan suatu masalah. Diagram tersebut memang digunakan untuk mengetaui akibat dari suatu masalah untuk selanjutnya diambil tindakan perbaikan. Penyebab masalah ini pun dapat berasal dari berbagai sumber utama. misalnya metode kerja. bahan. penggukuran. karyawan. lingkungan. dan seterusnya. (Dhorotea Wahyu A.2004:25)

Gambar 4.6 Diagram Sebab Akibat Sumber: Douglas C. Montgomery (2009)

Dari gambar tersebut tampak bahwa diagram sebab-akibat mirip seperti tulang ikan. sehingga sering disebut dengan diagram tulang ikan (Fishbone diagram). Manfaat diagram sebab-akibat tersebut antara lain:

1. Dapat menggunakan kondisi yang sesungguhnya untuk tujuan perbaikan kualitas produk atau jasa. lebih efisien dalam penggunaan sumber daya. dan dapat mengurangi biaya.

2. Dapat mengurangi dan menghilangkan kondisi yang menyebabkan ketidaksesuian produk atau jasa dan keluan pelanggan.

3. Dapat membuat suatu standardisasi operasi yang ada maupun yang direncanakan. Dapat memberikan pendidikan dan pelatian bagu karyawan dalam pembuatan keputusan dan melakukan tindakan perbaikan

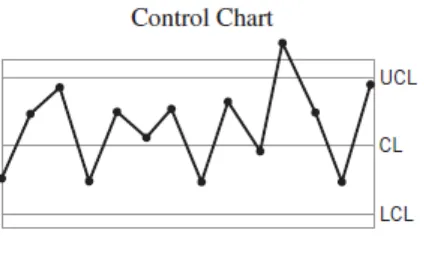

2.2.5.7 Peta Kendali (Control Chart)

Bagan kendali merupakan gambaran grafis data sejalan dengan waktu yang menunjukan batas atas dan bawah proses yang ingin kita kendalikan yang merupakan sebuah alat bantu untuk menggambarkan stabilitas suatu proses kerja. Peta kendali sangat bermanfaat untuk memonitor proses operasional atau produksi agar bila terjadi suatu penyimpangan dapat segera ditindaklanjuti. Menggunakan alat bantu ini secara kontinyu. akan bisa mencegah persoalan mutu yang berlarut-larut dan cacat produk yang berlebihan.

1. Membedakan variasi yang bersifat acak (random) terhadap variasi yang timbul akibat sebab-sebab tertentu.

2. Memonitor terjadinya perubahan proses

3. Membantu menentukan sebab-sebab terjadinya suatu variasi.

Berdasarkan karakteristik data yang di observasi. peta kendali dibagi menjadi dua yaitu peta kendali untuk data variabel dan data atribut. Dalam analisis pengendalian kualitas pada produk ECS 2206 akan digunakan peta kendali untuk variabel yaitu peta kendali X dan R. karena karakteristik data yang diobservasi merupakan data variabel.

Gambar 4.7 Control chart

Sumber: Douglas C. Montgomery (2009)

4.5.4.7.1 Peta Kendali Variabel

Menurut Zulian (1996) peta kendali variabel digunakan untuk memonitor karakteristik kualitas lama proses transformasi berlangsung dan mendeteksi apakan proses itu sendiri mengalami perubahan sehingga mempengaruhi kualitas. Jika pemeriksaan sampel ditemukan berada diluar batas kontrol atau dan batas kontrol bawah. maka proses transformasi harus diperiksa untuk dicari penyebabnya. Alasan digunakan batas kontrol atas dan batas kontrol bawah adalah diasumsikan tidak ada produk yang dapat diproduksi persis sama. oleh karena itu variasi dalam suatu proses mungkin akan terjadi. Masalah yang harus diselesaikan dengan peta kendali adalah apakah variasi yang diamati berada pada kondisi normal atau tidak normal.

gejala memusat dari suatu proses. sedangkan peta kendali rentangan digunakan untuk mengukur penyebarannya atau menunjukkan setiap pengubahan dispersi proses. Untuk rata-rata variabel disebut juga X –Chart atau average chart dan penmyebaran atau rentangan variabel disebut juga R –Chart atau range chart. Keduanya biasanya dianalisa secara bersamaan untuk memeriksa ketidaknormalan dalam proses.

Menurut Gaspersz (1998). peta kendali untuk data variabel adalah peta kendali yang digunakan untuk pengendalian karakteristik mutu yang dapat dinyatakan secara numeric. Umumnya peta kendali variable disebut juga X-RChart. Peta kontrol X-bar (rata-rata) dan R (range) digunakan untuk memantau proses yang mempunyai karakteristik yang berdimensi kontinyu. Peta kontrol X-bar menjelaskan tentang apakah perubahan-perubahan telah terjadi dalam ukuran titik pusat atau rata-rata dari suatu proses. Sedangkan peta kontrol R (range) menjelaskan apakah perubahan-perubahan terjadi dalam ukuran variasi. dengan demikian berkaitan dengan perubahan homogenitas produk yang dihasilkan melalui suatu proses.

Pada dasarnya setiap peta kontrol memiliki garis tengah (central line) dinotasikan dengan CL dan sepasang batas kontrol (control limits). satu batas control ditempatkan diatas garis tengah sebagai Batas Kontrol Atas (Upper Control Limits-UCL). dan satu lagi dibawah garis tengah sebagai Batas Kontrol Bawah (Lower Control Limits-LCL)

Langkah-langkah pembuatan grafik pengendali X-bar dan R adalah sebagai berikut:

1. Menentukan karakteristik proses yang akan diukur.

2. Melakukan dan mencatat hasil pengukuran.

3. Menghitung nilai X dan R.

4. Menentukan batas pengendali.

a. Persamaan untuk grafik-R

Center Line = R´ =

∑

R´Upper Control Limit (UCL) = D4 R´

Lower Control Limit (LCL) = D3 R´

b. Persamaan untuk grafik-X

Center Line = X´ =

∑

X´n

Upper Control Limit (UCL) = X´ + 3 σ x = X´ + A2 R´

Lower Control Limit (LCL) = X´ - 3 σ x = X´ - A2 R´

5. Pembuatan grafik.

a. Buat garis untuk nilai R dan X.

b. Buat garis untuk nilai batas kontrol atas dan batas kontrol bawah.

BAB III

METODE PENELITIAN

3.1 Metode Penelitian

Metode Penelitian adalah tahap yang harus ditetapkan dahulu sebelum melakukan penyelesaian masalah. Melalui metodologi penelitian. penyusunan laporan ini akan memiliki alur yang searah dan sistematis. Selain itu. metodologi penelitian akan menjadi kerangka dasar berfikir logis bagi pengembangan penelitian ini kearah penarikan kesimpulan secarai lmiah.

3.1.1 Metode Pengumpulan Data

Dalam pelaksanaan penegamatan ini digunakan dua metode pengumpulan data yang berbeda. Adapun metode yang digunakan adalah sebagai berikut:

1. Metode penelitian kepustakaan (library research)

Metode yang digunakan dalam mendapatkan data dengan jalan studi literatur di perpustakaan serta dengan membaca sumber-sumber data informasi lainnya yang berhubungan dengan pembahasan.

2. Metode penelitian lapangan (field research)

Metode ini digunakan dalam pengumpulan data. dimana penyelidik secara langsung terjun pada proyek penelitian dapat meliputi :

a. Interview.

b. Observasi

c. Metode Dokumentasi

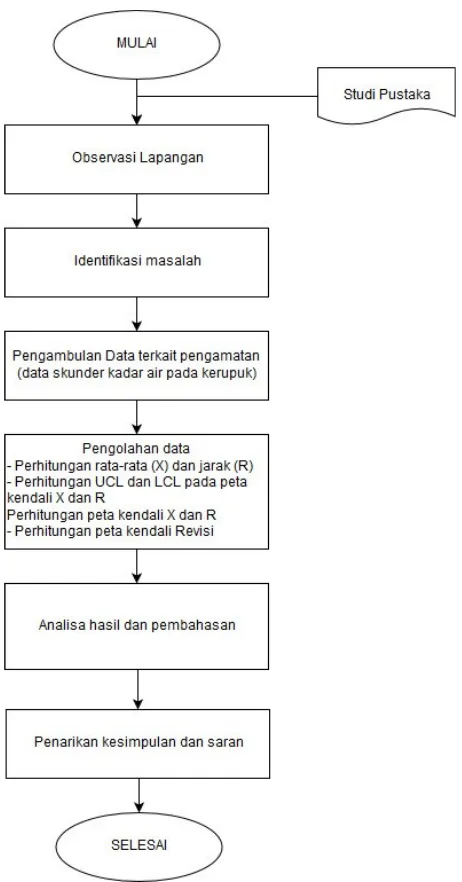

3.1.2 Diagram Alir Pengamatan

Gambar 3.1 Merupakan diagram alir pengamatan yang telah dilakukan

Berdasarkan diagram alir pada gambar 3.1 Dapat diuraikan sebagai berikut.

1. Observasi Lapangan

Pengamatan langsung dalam meninjau apa saja kekurang atau kendala selama proses produksi berlangsung

Tahap ini merupakan tahap awal terhadap permasalahan yang sedang dihadapi oleh UKM.

3. Pengambilan Data

Data atau informasi yang diperoleh harus sesuai dengan permasalahan yang sedang dikaji. Metode pengumpulan data dilakukan dengan metode penelitian kepustakaan (library research) dan metode penelitian lapangan (field research).

4. Pengolahan Data

Pengolahan data dilakukan dengan peta kendali rata-rata (X) dan Range (R) yang bertujuan untuk mengetahui apakah data kadar air dalam krupuk masih berada dalam batas kendali yang telah ditetapkan UKM .

5. Analisa dan Pembahasan

Pada analisa dan pembahasan dilakukan analisis mengenai hasil pengolahan data yang telah dilakukan.

6. Kesimpulan dan Saran

BAB IV

HASIL PENGAMATAN 4.1 Proses pembuatan krupuk

1. Proses penyiapan bahan baku

Proses penyiapan bahan baku adalah persiapan bahanbaku yang akan digunakan, tepung serta bumbu-bumbu yang digunakan beserta perhitungan komposisi masing-masing bahan untuk setiap adonan. Dalam mempersiapkan bahan baku pembuatan kerupuk yang perlu mendapat perhatian utama adalah penyiapan bahan baku.

2. Proses pembentukan adonan

hingga lumat dan rata. Adonan ini kemudian dimasukkan ke dalam mesinuntuk pelembutan, dan akan diperoleh adonan yang kenyak dengan campuran bahan mentah. 3. Pencetakan

Pencetakan adonan dilakukan dengan mesin. Dengan menggunakan tangan adonan dibentuk silinder dengan panjang kurang lebih 30 cm dan diameter 5 cm. Dengan bantuan alat cetak adonan ini dapat dibuat dalam bentuk serupa. Kemudian adonan berbentuk silinder ini di “press” untuk mendapatkan adonan yang lebih padat. Selanjutnya adonan ini dimasukkan ke dalam cetakan yang berbentuk silinder yang terbuat dari aluminium.

4. Pengukusan

Adonan berbentuk silinder kemudian dikukus dalam dandang selama kurang lebih 2 jam sampai masak.

5. Pendinginan

Adonan kerupuk yang telah masak segera diangkat dan didinginkan. Untuk melepaskan dari cetakan, biasanya adonan tersebut diguyur dengan air. Adonan tersebut kemudian didinginkan di udara terbuka kurang lebih 1 (satu) hari atau kurang lebih 24 jam hingga adonan menjadi keras dan mudah diiris.

6. Pemotongan

Tahap selanjutnya adalah pemotongan adonan kerupuk yang telah dingin. Sebuah mesin pemotong dijalankan oleh 2 (dua) orang. Proses ini juga dapat dilakukan secara sederhana yaitu mengiris adonan dengan pisau yang tajam. Pengirisan dilakukan setipis mungkin dengan tebal kira-kira 2 mm, agar hasilnya baik ketika digoreng. Untuk memudahkan pengirisan, pisau dilumuri dahulu dengan minyak goreng.

7. Penjemuran dan pengepakan

kerupuk. Karena itulah pengeringan menggunakan sinar matahari lebih disukai dibandingkan dengan menggunakan oven.

8. Pengepakan

Setelah kering, kerupuk segera diangkat dari jemuran. Kerupuk yang telah kering ini dapat segera dibungkus dan dijual. Biasanya kerupuk ikan siap goreng ini dikemas dalam plastik sejumlah berat tertentu.

4.2 Dimensi Kualitas 1. Performance (Kinerja)

Pada studi kasus pembuatan kerupuk yang termasuk dalam dimensi kualitas performance

(kinerja) yaitu :

a. Mesin pengaduk, merupakan alat pengaduk adonan kerupuk hingga adonan kerupuk tercampur

b. Mesin pencetakan, merupakan alat yang digunakan untuk mencetak kerupuk agar ukuran sesuai dengan spesifikasi yang ditentukan

2. Features (Fitur)

Pada studi kasus pembuatan kerupuk yang termasuk dalam dimensi kualitas features (fitur) yaitu :

a. Metal detector, alat ini berfungsi untuk mendeteksi barang logam yang terdapat pada bagian kerupuk apabila terdapat logam pada kandungan kerupuk maka mesin tersebut akan berbunyi.

b. Mesin penjemuran, kerupuk biasanya dijemur dengan sinar matahari namun pada saat musim hujan untuk pengeringan kerupuk yang masih basah ini dapat dilakukan dengan oven (dryer) selama kurang lebih 2 jam.

3. Reliability (Kehandalan)

Pada studi kasus pembuatan kerupuk yang termasuk dalam dimensi kualitas reliability

(kehandalan) yaitu :

a. Mesin penjemuran, kerupuk biasanya dijemur dengan sinar matahari namun pada saat musim hujan untuk pengeringan kerupuk yang masih basah ini dapat dilakukan dengan oven (dryer) selama kurang lebih 2 jam.

Pada studi kasus pembuatan kerupuk yang termasuk dalam dimensi kualitas Conformance

(Kesesuaian) yaitu:

a. Pada saat mencetak kerupuk tidak menggunakan tenaga manusia namun menggunakan mesin pencetak kerupuk agar bentuk kerupuk sesuai dengan standar yang ditetapkan. 5. Durability (Ketahanan)

Pada studi kasus pembuatan kerupuk yang termasuk dalam dimensi kualitas Durability

(Ketahanan) yaitu:

a. Kerupuk memiliki batas waktu yang singkat terhadap kerenyahan kerupuk. 6. Serviceability.

Pada studi kasus pembuatan kerupuk yang termasuk dalam dimensi kualitas Serviceability

yaitu:

a. Kerupuk memiliki warna yang menggiurkan dan rasa yang renyah. 8. Perceived Quality (Kesan Kualitas)

Pada studi kasus pembuatan kerupuk yang termasuk dalam dimensi kualitas Perceived Quality (Kesan Kualitas)) yaitu:

a. Kerupuk memiliki rasa yang enak renyah.

Berikut merupakan perhitungan dari Dimensi Kualitas UKM kerupuk Blimbing dengan membandingan 2 kompetitor yaitu UKM kerupuk Kurnia dan UKM kerupuk Restu Ibu

Dimensi Bobot UKM Kerupuk

Blimbing

Performance 0.23 9 2.07 7 1.61 5 1.15

Features 0.1 3 0.3 8 0.8 3 0.3

Reliability 0.17 8 1.36 5 0.85 5 0.85

Conformance 0.22 8 1.76 5 1.1 6 1.32

Durability 0.07 5 0.35 4 0.28 4 0.28

Serviceability 0.08 7 0.56 4 0.32 7 0.56

Percieved Quality

0.09 6 0.54 2 0.18 3 0.27

Total 1 7.14 5.26 4.81

4.3 Pengumpulan Data

Data penelitian ini membutuhkan pengumpulan data yang dilakukan pengamatan setiap kali

pergantian shift. Terdapat 5 shift di UKM Kerupuk Blimbing dengan jam kerja dari 07.00 s/d 17.00.

Pengumpulan data ini bertujuan untuk mengetahui dan menganalisa perubahan rata-rata dan variasi standar kadar air yang sangat berpengaruh pada produksi kerupuk mawar di UKM Kerupuk Blimbing . Berikut data yang telah dikumpulkan :

4.4 Pengolahan Data

Data yang diambil mengenai kadar air pada UKM Kerupuk Blimbing akan di lakukan pengolahan data dibawah ini

4.4.1 Pengolahan Data dengan peta kendali (X) dan Jarak (R)

Data yang dikumpulkan selanjutnya akan diolah menggunakan Peta Kendali Rata-Rata (X) dan Peta Kendali Jarak (R). Berikut merupakan perhitungan Peta Kendali X dan R

a. Nilai D3 = 0 b. Nilai D4 = 2,114

c. Nilai Rata-Rata X-Bar dan Range Nilai X = Total Rata-rata/Jumlah observasi

= 160,05/15 = 10,67

Nilai R = Total range/Jumlah observasi = 26,26/15

= 1,75

d. Nilai Tengah (Center Line) untuk Peta Kendali X-bar dan Peta Kendali R Nilai Center Line X-bar chart = X = 10,76

Nilai Center Line R chart = R = 1,75

1. Peta Kendali X-bar

Berdasarkan hasil perhitungan diatas maka dapat dibuat peta kendali rata-rata dan peta kendali

range dapat dilihat pada gambar dibawah ini.

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15

Berdasarkan peta kendali rata-rata (X) bahwa terdapat 3 buah data yang masih berada diluar

produksi kerupuk mawar. Data tersebut terletak pada data ke 1,11 dan 12, yaitu pada tanggal …. sebesar …. tanggal …sebesar …dan tanggal …sebesar … berdasarkan peta kendali R didapatkan

bahwa terdapat satu buah data yang masih melebihi batas Upper Control Limit (UCL) untuk standar

kadar air pada produksi kerupuk mawar. Data tersebut adalah data ke 1 atau pada tanggal …yaitu sebesar dan pada tanggal …sebesar . Nilai yang ditetapkan dari SNI untuk standar kadar air dalam kerupuk mawar adalah maksimal sebesar 12%.

4.4.2 Peta kendali Revisi

Berdasarkan hasil yang didapatkan, bahwa terdapat data yang outlier sebanyak 3 data yang

terjadi pada data ke- 1, 11, dan 12 pada peta kendali rata-rata dan data ke-1 dan ke 11 pada peta kendali jarak. Berikut meruapakan peta kendali X dan R setelah dilakukan revisi

1 2 3 4 5 6 7 8 9 10 11 12 0.00

0.50 1.00 1.50 2.00 2.50 3.00

R Chart revisi

1 2 3 4 5 6 7 8 9 10 11 12

Perhitungan setelah Revisi (menghapus 3 data yaitu data di hari ke 1,11 dan 12)

a. Nilai D3 = 0 b. Nilai D4 = 2,114

c. Nilai Rata-Rata X-Bar dan Range

Nilai X = Total Rata-rata/Jumlah observasi = 123,75/12

= 10,31

Nilai R = Total range/Jumlah observasi = 14,6/12

= 1,2

d. Nilai Tengah (Center Line) untuk Peta Kendali X-bar dan Peta Kendali R Nilai Center Line X-bar chart = X = 10,31

Nilai Center Line R chart = R = 1,2

e. Nilai Batas Atas (Upper Control Limit) dan Batas Bawah Kendali (Lower Control Limit) untuk Peta Kendali X-bar dan Peta Kendali R.

1. Peta Kendali X-bar

LCL = X − (A2 × R ) = 10,31- (0,577 x 1,2) = 9,61

2. Peta Kendali R

UCL = D4 × R = 2,114 x 1,2 = 2,59

LCL = D3×R = 0 x 1,2 = 0

Berdasarkan peta kendali diatas dapat diketahui bahwa semua data sudah masuk kedalam batas

pengendalian dan tidak ada data yang outlier. Sehingga tidak perlu dilakukan revisi kembali.

4.4.3 Analisis kemampuan proses

Dengan batas spesifikasi atas untuk kadar air sebesar 12%, akan dilakukan analisis apakah proses produksi di UKM Krupuk Blimbing telah mampu menghasilkan produk dalam batas spesifikasi dengan baik.berikut merupakan perhitungan Rasio Kemampuan Proses dan Indeks Kemampuan Proses untuk proses produksi kerupuk mawar di UKM Kerupuk Blimbing

4.4.4 Diagram Tulang Ikan Kerupuk Mawar

Berdasarkan hasil wawancara dan brainstorming kepada pegawai UKM Kerupuk Mawar Blimbing maka didapatkan diagram tulang ikan penyebab kadar air berada diluar SNI. Diagram tulang ikan tersebut menunjukkan beberapa permasalahan yang dapat digolongkan menjadi 5 faktor, yaitu manusia, mesin, material, metode, dan lingkungan.

Terdapat 1 aspek yang sangat berpengaruh dalam menentukan persentase kadar air pada kerupuk udang. Faktor tersebut yaitu:

1. Tidak sesuainya ketebalan adonan yang ditetapkan

Factor ini menjadi salah satu factor yang berpengaruh terhadap kadar air dari hasil kerupuk, karena ketika kerupuk sebelum dikeringkan maka disana adonan seharusnya diukur ketebalan nya berdasarkan standar yang sama untuk mengurangi tingkat kadar air tersebut.

4.4.5 Solusi

Berdasarkan analisa permasalahan dengan diagram tulang ikan diatas, dapat memberikan solusi untuk mengurangi persentase kadar air pada kerupuk yang tidak sesuai dengan standar yang telah ditetapkan. Peningkatan kualitas harus selalu dilakukan agar persentase atau kandungan kadar air yang ada di dalam kerupuk yang dihasilkan selalu dalam batas parameter kandungan kadar air yaitu maksimal sebesar 12%

Berikut merupakan solusi lain berdasarkan atas analisis dengan diagram tulang ikan (fishbone diagram) untuk mengurangi persentase kadar air di dalam kerupuk, yaitu :

1. Metode