1 BAB I

PENDAHULUAN

A. Latar Belakang

Dengan kemajuan teknologi industry rumah tangga sehingga untuk kemudahan bagi masyarakat khususnya petani dalam pengolahan hasil pertanian.

Oleh karena itu pemerintah mencanangkan pembangunan pada sector pembangunan pertanian contohnya jagung. Selain itu sebagai salah satu makanan pokok, juga dapat di manfaatkan sebagai bahan baku industry pangan seperti diolah menjadi minyak nabati, margarine, maizena, kue dan jagung juga sebagai makanan ternak.

Produksi jagung harus ditingkatkan seiring dengan peningkatan jumlah penduduk dan perkembangan usaha ternak dan industry. Hal ini perlu diperhatikan mengingat hasil pengolahan oleh masyarakat masih minim.

Mesin pemipil jagung yang kami rancang merupakan mesin dengan 3 fungsi penggunaan yang perlu diperhatikan. Mesin ini merupakan gabungan dari mesin pemipil yang berguna merontokkan jagung dari tongkolnya, penggiling untuk melumatkan (memecahkan) daging jagung yang dibuat untuk menghemat biaya dan mempermudah kerja dari para petani. Mesin ini dirancang khusus untuk memproduksi jagung.

2 B. Batasan Masalah

Dalam penulisan ini, penulis perlu membuat batasan-batasan masalah untuk menghindari pembahasan yang tidak perlu. Adapun masalah-masalah yang akan dibahas meliputi :

1. Prinsip kerja mesin pemipil,penggiling jagung;

2. Perhitungan poros, pulli, sabuk, dan motor yang digunakan pada mesin pemipil,penggilng jagung;

3. Cara pembuatan mesin pemipil, penggiling;

4. Perawatan dan perbaikan mesin pemipil, penggiling jagung; C.Tujuan

Adapun tujuan rancang bangun mesin pemipil,penggiling jagung adalah :

1. Untuk mengetahui bagaimana mekanisme kerja mesin pemipil, penggiling jagung;

2. Untuk mengetahui bagaimana poros, pulli, sabuk dan motor pada mesin pemipil, penggiling jagung;

3. Untuk mengetahui proses pembuatan mesin pemipil, penggiling jagung;

4. Untuk mengetahui cara pembuatan dan perbaikan mesin pemipil, penggiling jagung;

3 D. Manfaat

Laporan tugas akhir ini diharapkan bermanfaat bagi mahasiswa yang akan membahas hal yang sama, untuk dijadikan bahan masukan sebagai bahan perbandingan. Adapun manfaat yang diharapkan dalam penyusunan tugas akhir ini adalah :

1. penulis dapat menambah pengetahuan dan mengembangkan ilmu yang didapat baik secara teori maupun secara praktek sekaligus menambah pengalaman agar lebih terwujud dalam pengoperasian pada mesin-mesin perkakas;

2. menjadi bahan refrensi pengetahuan di dalam bidang teknologi pertanian;

3. dengan direncanakannya dan dibuatnya mesin tersebut diharapkan dapat digunakan untuk mempermudah dan memenuhi kebutuhan para peternak akan pakan.

E. Teknik Pengumpulan Data

Teknik pegumpulan data yang dilakukan penulis dalam menyusun tugas akhir adalah :

1. studi literatur untuk menentukan mekanisme yang paling tepat untuk mesin yang dirancang;

2. melakukan diskusi dengan dosen pembimbng dan dosen yang lain; 3. surve lapangan untuk mendapatkan factor-faktor dan bahan-bahan

yamg berpengaruh di dalam perancangan mesin ini; 4. melakukan diskusi dengan rekan satu tim;

4 BAB II

DASAR TEORI

A. Pengenalan bahan baku

sesuai dengan judul dari tugas akhir ini, yaitu rancang bangun mesin pemipil,penggiling jagung, maka bahan baku yang digunakan adalah jagung (zea mays). Tanaman jagung berasal dari Negara Amerika yang telah dikenal sejak 400 tahun yang lampau, nama umum dagang jagung nama daerah sumatera : eyako (enggano), jagong (batak), rigi (nias), jagong (sunda), jagung (jawa tengah), jhaghung (Madura).

Jagung (zea mays) merupakan salah satu tanaman pangan dunia yang terpenting, selain gandum dan padi,sebagai sumber karbohidrat di Amerika Tengah dan Selatan, jagung juga menjadi alternative sumber pangan di Amerika Serikat. Bebrapa penduduk di daerah Indonesia (misalnya di Madura dan Nusa Tenggara) juga menggunakan jagung sebagai bahan pokok.

Selain sebagai sumber korbohidrat, jagung juga ditanam sebagai pakan ternak, (hijauan maupun tongkolnya), diambil minyaknya (dari biji), dibuat tepung (dari biji dikenal dengan istilah tepung jagung atau tepung maizena), dan bahan baku industry (dari tepung biji dan tepung tongkolnya), jagung yang telah direkayasa genetika juga sekarang ditanam sebagai penghasil bahan farmasi. Tanaman jagung terdiri dari: 1. Batang

2. Daun

3. Tongkol jagung 4. Biji jagung

5 Biji jagung melekat pada tongkol jagung dan dalam susunan barisan-barisa. Dalam mengkonsumsi jagung, bagian jagung yang dikonsumsi adalah sebagian biji saja.

B. Tanaman Jagung

Tanaman jagung merupakan tanaman yang menjadi bahan makanan pokok pengganti dari pada tanaman padi. Adapun manfaat tanaman jagung adalah sebagai berikut :

1. Sebagi bahan pokok dalam industry giling basah (sirup, minyak nabati,sari pati,dll);

2. Sebagai bahan pokok dalam industry fermentasi dan detilasi (etil alcohol, asam cuka, dll);

3. Sebagai bahan pakan ternak (pengolahan dengan system kering) Sebagai pemanfaatan dalam hal bahan makanan rancang bangun mesin ini difungsikan melalui penggiling. Dasar dari pemanfaatan jagung sebagai bahan pangan adalah kandungan gizi yang dikandungnya, (lihat table kandungan gizi berikut) :

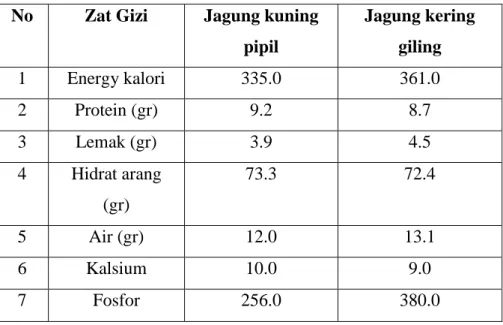

Table 1. kandungan Gizi Jagung

No Zat Gizi Jagung kuning pipil Jagung kering giling 1 Energy kalori 335.0 361.0 2 Protein (gr) 9.2 8.7 3 Lemak (gr) 3.9 4.5 4 Hidrat arang (gr) 73.3 72.4 5 Air (gr) 12.0 13.1 6 Kalsium 10.0 9.0 7 Fosfor 256.0 380.0

6

8 Besi (mg) 2.4 4.6

9 Vitamin A (mg) 10.0 30.0

10 Vitamin B (mg) 0.38 0.72

( sumber : Direktorat Gizi Departemen Kesehatan RI ) Selain sebagai bahan makanan jagung juga dapat diolah menjadi mesin yang dirancang sebagai bahan pakan ternak, seperti penggunaan untuk makanan ayam, ikan dan yang lainnya.

Pada pengolahan yang akan dilakukan maka diharapkan jagung yang akan diproses harus diatur kadar kandungan air dari pada jagung itu sendiri, pengaturan yang dimaksud dapat dicapai dengan cara meringankan buah jagung tersebut dengan cara menjemur langsung di bawah sinar matahari atau pun dengan pemanfaatan uap kering dengan metode pengeringan lainnya.

Tujuan dari pada pengeringan itu sendiri adalah perolehan hasil pengolahan dan juga sebagai metode meningkatkan efisiensi penggunaan mesin, artinya apabila buah jagung yang akan diolah tidak dalam keaadaan kering (kadar air masih tinggi) maka kemungkinan jagung tidak dapat digiling dengan baik. Untuk menghindari terjadinya hal demikian dan ditambah dengan hal lain yang mengakibatkan syarat mutu buah jagung yang akan diolah melalui mutu sebagai berikut :

Tabel 2. syarat pokok mutu jagung

No kriteria Mutu 1 Mutu 2

1 Kadar air maksimal (% bobot) 14 14

2 Butir rusak (% bobot) 3 6

3 Butir warna (% bobot) 5 10

4 Kotoran/ benda asing (% bobot)

3 14

7 Keterangan :

1. kadar air adalah kandungan air dalam biji jagung yang dinyatakan dalam persentase basis basah;

2. butiran rusak adalah biji yang rusak karena factor-faktor biologis fisik, mekanik atau proses kimia, seperti berkecambah, berjamur, busuk, berbau, dan berubah rasa;

3. butiran berwarna lain adalah biji jagung yang mempunyai kulit biji berwarna lain dari normal, seperti dari jagung kuning terdapat warna putih;

4. kotoran adalah benda-benda bukan jagung seperti kerikil, tanah, pecahan ,tongkol, kertas dan sebagainya.

Jenis-jenis alat pemipil

Pemipilan adalah suatu proses perontokan biji jagung dari tongkolnya. Saat yang tepat untuk memipil jagung adalah kadar air jagung berkisar antara 18-20%. Ada beberapa cara memipil jagung dari tongkolnya :

1. Pemipil dengan tangan

Pemipil dengan cara ini ialah merupakan cara tradisional, yang mana umumnya masih dilakukan sampai sekarang. Hasil pemipilan dijamin bersih dan kerusakan yang ditimbulkan sangat kecil, kapasitas pemipilan berkisar 10-20 (kg) biji jagung perjam untuk setiap orang, dengan angka kerusakan relative kecil.

8 Gambar 1. Pemipil dengan tangan

2. Pemipil model langer

Pemipil model ini dibuat dari bantalan (bearing) yang diberikan kaki dan engkol pemutar. Ring langer bagian dalam dilapisi gigi hingga engkol diputar akan mengikat gigi-giginya, alat pemipil model ini berkapasitas 30 kg biji jagung per jam untuk setiap orang. Karena menggunakan logam, kerusakan mekanis hasil pemipilan lebih tinggi dibandingkan model TPI, tetapi kerusakan butir yang timbul cukup kecil

Gambar 2. Pemipil model langerPemipil model ban mobil

Pemipil jagung model ini terbuat dari papan kayu yang dilapisi ban luar mobil yang sudah bekas, permukaan ban terbuat beralur. Alat pemipil ini berkapasitas 25 – 30 kg biji jagung per jam untuk setiap orang, sedangkan kerusakan mekanis biji cukup kecil. Kelebihan

9 model pemipil ini adalah bahan pembuatannya cukup sederhana dan murah.

Gambar 3. Pemipil model ban mobil 3. Pemipil model serpong

Pemipil jagung model ini dibut dari beberapa balok sebagaimana rangka dan triplek sebagai dinding penutup, sedangkan bagian utamanya adalah slinder dipasang paku yang dipegang ujungnya. Ala t model ini dapat memipil biji jagung 40 (kg) per jam.

Gambar 4. Pemipil model serpong 4. Pemipil model sepeda

10 Pemipil jagung model sepeda ini relative baru dan belum banyak dimanfaatkan orang. Pemipil model ini menggunakan sepeda dengan kapasitas ± 35 (kg) biji jagung per jam. Hasil pemipilanya bermutu baik dengan angka kerusakan mekanisnya yang kecil dan biaya pengadaan alat yang hampir tidak ada, karena rata-rata petani telah memiliki sepeda.

Gambar 5. Pemipil model sepeda C. Teori konsep dasar rancang bangun

Banyak ahli yang menggunakan pendapatnya mengenai teori dan konsep rancang agar mendapatkan hasil yang maksimal, oleh karena itu sangat diperlukan proses perancangan. Pada produk perancangan yang telah ada pada masyarakat sering muncul masalah dari masyarakat itu tentang pemenuhan teknologi bagi mereka. Untuk menanggulangi masalah tersebut maka perlu dilakukan perekayasaan. Para rekayasa sering kali menggambarkan kebutuhan masyarakat dalam bentuk sutu masalah, untuk itu peran dalam prekayasa sangat dibutuhkan dalam hal menangani masaklah dalam masyarakat itu sendiri. Peranan yang dimaksudkan adalah seperti mengkonsep rancangan, penentuan penyelesaian dan sebagainya.

Penanganan yang dilakukan oleh perekayasa tidak cukup hanya sebatas penyelesaian masalah dari masyarakat, tetapi perlu juga

11 memperhatikan tahap-tahap seperti yang dianjurkan oleh ahli perancangan mesin bernama Niemman, yakni sebagai berikut :

1. Menentukan bentuk rancangan yang bagaimana harus dibuat, ini berkaitan dengan desain yang telah ada. Pengalaman yang diambil dengan segala kekurangan serta factor-faktor utama sangat menentukan bentuk konstruksinya;

2. Menentukan ukuran-ukuran utama dengan perhitungan kasar;

3. Menentukan alternatif-alternatif dengan sketsa tangan yang didasarkan pada fungsi yang dapat diandalkan, daya guna mesin efektf, biaya produksi rendah, mudah dioperasikan, bentuk yang menarik, efisiensi mesin, dan lain-lain;

4. memilih bahan, pemilihan bahan sangat berkaitn dengan kehalusan permukaan dan ketahanan terhadap keausan;

5. mengamati desain secara teliti, setelah menyelesaikan desin konstruksi diuji berdasarkan pokok-pokok utama yang ditentukan;

6. merencanakan sebuah elemen, gambar kerja setelah merancang bagian utama kemudian tetepkan ukuran-ukuran terperinci dari setiap elemen;

7. gambar kerja harus menampilkan pandangan dan pemaparan yang jelas dari elemen mesin tersebut dengan memperhatikan ukuran tileransi, nama bahan, dan jumlah pokok;

12 8. gambar lengkap dengan elemen, setelah semua ukuran elemen dilengkapi baru dibuat gambar lengkap hanya diberikan ukuran sambung dan ukuran luar, setiap elemen diberikan nomor sesuai dengan daftar.

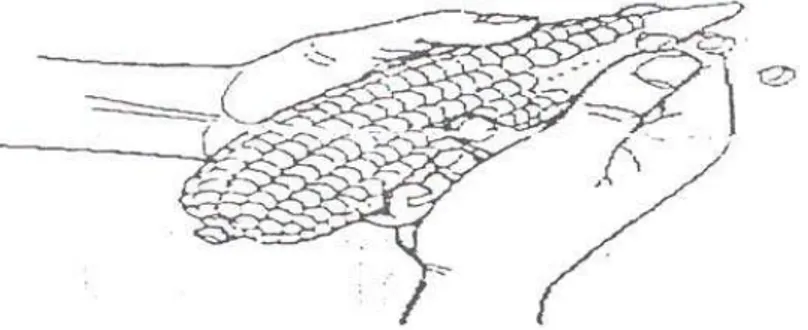

D. Dimensi Utama Alat yang Direncanakan

Gambar 6. Mesin yang direncanakan

Keterangan :

1. Corong keluaran tongkol 2. Sabuk

3. Pulli

4. Rangka mesin

5. Corong / saluran keluaran biji jagung 6. Corong / saluran masuk jagung 7. Motor listrik

8. Penggiling

9. Corong / saluran biji jagung 10.Saringan penahan

13 1. Perencanaan daya penggerak

Mesin ini berfungsi untuk memutar poros besi pemipil dan penggiling, sumber penggerak utama dalam proses penggilingan jagung.

Gambar 7. Mesin bensin

Daya motor dapat dihitung dengan menggunakan rumus : P = T × 𝜔 Dimana : T = Torsi [N.m] P = Daya mesin [Hp] 𝜔 = kecepatan 𝜔 = 2𝑛𝑛 60 n = putaran motor [rpm]

14 maka daya rencana yang dibutuhkan,

pd = p x fc………(sularso, elemen mesin ; hal 7)

dimana :

pd = daya yang dibutuhkan[Hp]

fc = factor koreksi, diambil 1,5 (lampiran) p = daya mesin [Hp].

2. Perencanaan poros

poros befungsi untuk memutarkan besi penggiling jagung dan slinder pemipil, diameter poros harus benar-benar diperhitungkan dan dibuat dari bahan yang cukup kuat, bahan yang digunakan pada pembuatan poros ini adalah baja ST 62 dan ST 37 yang mempunyai sifat dapat disemen sehingga mampumenahan beban yang diberikan kepadanya. Baja ST 37 banyak juga digunakan pada pembuatan batang-batang profil, sekrup, dan pelat.

Gambar 8. Poros

Diameter poros yang sesuai dapat dihitung dengan persamaan-persamaan sebagai berikut :

Momen punter rencana,

T = 9,74.105 𝑝𝑑

𝑛 ………(sularso, elemen mesin ;

hal,7) Dimana :

15

T = Torsi [N.m]

Pd = Daya rencana

n = putaran motor [rpm]

𝜏𝑎 = 𝜏𝑏

𝑠𝑓1𝑥𝑠𝑓 2……….(sularso, elemen mesin

; hal,8)

Dimana :

𝑆𝑓1 = factor keamanan untuk baja karbon, yaitu : 6

𝑆𝑓2 = factor keamanan untuk baja karbon dengan alur pahat,

yaitu : 2,5

kt = factor koreksi untuk tumbukan, yaitu : 2,0

km = factor koreksi untuk lenturan, yaitu :2,0

𝜏𝑎 = 4,86 kg/𝑚𝑚2 = 48,6 [N/𝑚𝑚2]

Untuk diameter poros yang diijinkan :

Ds ≥ [ (5,1

𝜏𝑎) (𝐾𝑚𝑀)

2+ 𝐾𝑡𝑇 2 ]1

3…….(sularso, elemen mesin ; hal,8)

16 Jenis sabuk yang digunakan adalah sabuk jenis V, berfungsi sebagai alat pentransmisi daya dari motor penggerak terhadap motor.

Gambar 9. Sabuk

Untuk mengetahui diameter poros digunakan rumus sebagai berikut : 𝑛1 𝑛2 = 𝐷𝑝 𝑑𝑝 Dp dp Gambar 10. Puli Dimana :

𝑛1 = putaran motor penggerak [rpm] 𝑛2 = putaran poros yang digerakkan [rpm] 𝑑𝑝 = diameter pulli yang digerakkan [rpm] 𝐷𝑝 = diameter pulli penggerak [rpm]

Untuk mendapatkan jarak sumbu poros yang benar perlu diketahui panjang sabuk, yang dihitung dengan rumus :

17 L = 𝑛 2 𝑑𝑝 + 𝐷𝑝 + 𝑠𝑖𝑛−1(𝐷𝑝 −𝑑𝑝 ) 2𝑐 360 2𝜋 𝐷𝑝 − 𝑑𝑝 + 2[𝑐 2− (𝐷𝑝 −𝑑𝑝 2 )2] 1 2 b = 2 . L – 𝜋 (𝐷𝑝 − 𝑑𝑝) c = 𝑏+ 𝑏2−8 (𝐷𝑝 −𝑑𝑝 8

Tegangan sisi tarik T1 dan sisi kendor T2 dapat dihitung dengan rumus :

𝑇1 𝑇2 = 𝑒 𝜇𝜃 sin 𝑎 𝜇 = 0,3 − 0,4 4. Perancangan bantalan

Bantalan berfungsi sebagai dudukan poros dan untuk mendukung poros

akibat gaya tending sabuk dan beban yang diberikan terhadap poros. Jenis bahan yang digunakan pada pembuatan bantalan ini adalah baja paduan tahan

aus yang memiliki struktur pearlit dengan jumlah grafit normal (HB = 170-229).

18 Gambar 11. Bearing

Beban radial bantalan dapat dihitung dengan rumus : Pr = X.v.Fr

Dimana :

Pr = beban ekivalen dinamis

X = foktor kondisi untuk beban radial = 1

Fr = beban radial

19 Kecepatan didapat :

Fn = 33,3

𝑛 𝑛 = putaran poros (rpm)

Faktor umum bantalan,

Fh = Fn 𝑐

𝑝𝑟

Dimana :

C = kapasitas dinamik spesipik Pr = beban ekivalen.

Umur nominal bantalan :

Lh = 500.𝑓3

Ln = a1.a2.a3.Lh

a1 = faktor keandalan

a2 = faktor beban

20 5. Kerangka mesin

Kerangka mesin dari baja profil L yang berfungsi sebagai penegak dan penahan beban. Baja profil yang digunakan pada pembuatan kerangka mesin ini adalah bahan ST 37, bahan ini dapat dilas dengan baik sehingga cocok digunakan pada kerangka mesin yang dirancang.

Gambar 12. Rangka Mesin

6. Silinder pemipil

Silinder ini terbuat dari kayu dengan ukuran 38 x 51 x 800 [mm]. kayu ini disanggah oleh silinder baja berdiameter 320 [mm] dengan tebal 9 [mm] dan lebar 33 [mm]. antara silinder baja dengan pelat baja berbentuk silang dengan ukuran 320 [mm] x 35 [mm] x 6 [mm] dengan permukaan silinder dilapisi alas kaki mobil karpet dengan tebal 4 [mm]. 7. Saringan penahan

Saringan penahan ini terbuat dari pelat baja dengan tebal 3 [mm] dengan deretan besi behel berdiameter 6 [mm]. saringan ini berfungsi untuk menahan jagung saat proses pemipilan supaya jagung dapat terpisah dari tongkolnya.

21 8. Tutup slinder pemipil

Terbuat dari pelat yang dibentuk seperti baja dengan kemiringan 45° yang tujuannya agar ketika buah jagung diatasnya dapat jatuh kesilinder pemipil.

9. Saluran keluaran biji

Saluran ini berfungsi untuk mengeluarkan biji jagung yang tekah terpipil dari silinder pemipil.

10.Saluran keluaran tongkol

Saluran ini berfungsi sebagai saluran keluaran tongkol jagung atau sampah.

11.Corong pemasukan biji

saluran ini berfungsi untuk menghantar biji jagung yang terpipil masuk ke penggiling.

12.Besi penggiling

Berfungsi untuk menggiling jagung yang telah terpipil. Penggiling ini terdiri dari 66 buah besi penggiling

22 E. Prinsip kerja mesin yang dirancang

Prinsip kerja dari mesin pemipil dan penggiling ini adalah sebagai berikut :

Kadar air dalam jagung harus dalam kondisi kering. Jagung terlebih dahulu dimasukkan melalui corong pemasukan ke pemipil jagung diman jagung diputar oleh silinder pemipil dan jagung akan ditahan oleh saringan penahan sehingga biji jagung akan terlepas dari tongkol. Selanjutnya biji jagung akan masuk ke pemipil melalui corong penggiling.

Jagung yang dicorong akan jatuh melalui leher corong menuju besi penggiling, jagung yang mengenai besi penggiling akan terpotong menjadi beberapa bagian. Butiran jagung akan keluar dari sela saringan penggiling yang telah ditentukan ukurannya dan keluar melalui corong pengeluaran.

23 BAB III

PERHITUNGAN RANCANGAN

A. Kapasitas mesin

Mesin pemipil dan penggiling jagung memiliki dua proses kerja yaitu : pemipil dan penggiling jagung.

B. Kapasitas pemipilan

Pada prose pemipilan diharapkan posisi jagung yang masuk ke ruang pemipil adalah horizontal dan percobaan yang dilakukan dalam sekali pemipilan terdapat empat tongkol jagung yang akan terpipill. Putaran jagung yang direncanakan adalah 80 rpm. Diperkirakan dalam sekali pemipilan permulaan silinder yang kontak dengan jagung ± ±0,25 bagian seperti yang terlihat pada gambar;

Dari putaran yang direncanakan, maka 1 menit terjadi putaran 80 rotasi. Dalam satu kali putaran silinder pemipil yang memipil jagung 0,25 bagian permukaan yang bersinggungan dengan jagung (poros pemipilan), jadi dalam satu menit terjadi :

24 0,25x80 [rpm] = 20 kali pemipilan,

Dan lamanya dalam satu menit = 1 𝑚𝑛𝑖𝑡

20 =

60 𝑑𝑒𝑡𝑖𝑘

20 = 3 detik.

Adapun dalam satu tongkol, masa jagung ± 130 [gr] (dari percobaan yang dilakukan), dimana untuk satu tongkol terdapat ± 260 butir jagung, sehingga didapat kapasitas pemipilan ;

= 20 x 4 x 130 = 10400 [𝑔𝑟𝑎𝑚 𝑚𝑒𝑛𝑖𝑡] = 10400 .60 1000 [ 𝑘𝑔 𝑗𝑎𝑚] = 625 [𝑘𝑔 𝑗𝑎𝑚]

Berdasarkan percobaan yang telah dilakukan dalam 2 sampai 5 observasi, didapat nilai efisiensi sebesar 80% sehingga kapasitas sebenarnya yaitu;

= 80 % = 500 kg/jam

1. Kapasitas penggiling

Penggiling pada mesin menggunakan prinsip besi penggiling yang beputar diam. Untuk menghitung kapasitas jagung yang berada pada penggiling dilakukan dengan cara menghitung volume ruang cela besi penggiling berputar dan besi penggiling diam. Adapun besar ukuran jagung kira-kira = 11 x 4 x 2 [mm]‟

Volume silinder

25 = 3,14 (105 [mm] . 105 [mm] . 100 [mm]

= 3808035 [𝑚𝑚]3

Volume besi penggiling 1 pada piringan berputar = 𝜋𝑟2𝐿

= 3,14 . (15 [mm] . 15 [mm]) . 80 [mm] = 56520 [𝑚𝑚]3

Volume total besi penggiling 1 pada piringan berputar = 56520 [𝑚𝑚]3 . 6

= 339120 [𝑚𝑚]3

Volume besi penggiling 2 pada piringan berputar = luas x tinggi

= 80 [mm] . 30 [mm] . 15 [mm] = 36000 [𝑚𝑚]3

Volume total besi penggiling 2 pada piringan berputar = 36000 [𝑚𝑚]3 . 3

= 108000 [𝑚𝑚]3

Volume besi penggiling pada piringan diam = 𝜋𝑟2𝐿

= 3,14 . (10 [mm] . 10 [mm]) . 80 [mm] = 25120 [𝑚𝑚]3

26 = 25120 [𝑚𝑚]3 . 60

= 1507200 [𝑚𝑚]3 Volume silinder 1 pada piringan berputar

= 𝜋𝑟2𝐿

= 3,14 . (103 [mm] . 103 [mm]) . 20 [mm] = 666245,2 [𝑚𝑚]3

Volume silinder 2 pada piringan berputar = 𝜋𝑟2𝐿

=3,14 . (40 [mm] . 40 [mm]) . 60 [mm] = 301440 [𝑚𝑚]3

Volume sisa pada silinder = π r2 L

= 3,14 . (105 [mm] . 105 [mm] . 20 [mm]) = 692370 [mm]3

Volume silinder piringan diam = π r2

L

= 3,14 . (105 [mm] . 105 [mm] . 3 [mm]) = 103855,5 [mm]3

27 Volume total silinder = volume total silinder - (volume total besi penggiling 1 + volume total besi penggiling 2 + volume total besi + volume total besi penggiling pada

piringan diam + volume silinder 1 piringan berputar + volume

silinder 2 piringan berputar + volume sisa pada silinder + volume silinder piringan diam)

= 3808035 [mm]3 - (339120 + 10800 + 1507200 + 666245,5 + 301440 + 692370 + 183855,5) [mm]3

= 3808035 [mm]3 - 3718230,7 [mm]3

= 89804,3 [mm]3

Jadi banyak jagung pada penggiling adalah : = volume total silinder

volume satu butir jagung

= 89804 ,3 mm 3

88 mm3/ butir jagung

= 1020,5

= 1020,5 butir jagung x 10 % = 102,05 butir jagung

Dimana putaran penggiling 2085 [rpm], setelah dilakukan penimbangan didapat massa jagung adalah 0,5 gram maka kapasitas keluaran penggiling jagung adalah :

= kapasitas penggiling x rpm penggiling x massa jagung = 8 x 2058 x 0,5

28 = 8333 [gr/menit]

Maka untuk satu kapasitas penggiling adalah sebesar : = 8333

1000 x 60

= 499,98 = 500 [kg/jam]

B. Daya Motor

1. Daya motor pemipil

Berdasarkan panjang silinder pemipil yang direncanakan yaitu 800 (mm) dan dengan diameter silinder pemipil 410 (mm), jagung yang dapat dimasukkan untuk sekali pemipilan kira-kira empat tongkol jagung karena panjang tongkol jagung ± 165 (mm). Untuk setiap barisnya terdapat ± 30 butir jagung. Jadi jumlah butir jagung pemipilan yang harus dipipil dalam sekali pemipilan yaitu 30 x 4 = 120 butir jagung. Gaya untuk pemipilan satu butir jagung yaitu diperoleh dari hasil percobaan. Percobaan tersebut dilakukan dengan cara menekan sebuah jagung dengan menggunakan sebuah timbangan pada sebuah silinder yang telah dilapisi dengan karet, yang kemudian silinder tersebut dan hal tersebut dilakukan berulang-ulang lihat gambar 13. Sehingga diperoleh gaya untuk memipil jagung tersebut yaitu sebesar 0,85 [kg]. berikut ini adalah gambar dari percobaan yang telah dilakukan :

29 Gambar 13. Percobaan Jagung

Gambar 14. Gaya yang terjadi pada silinder pemipil jagung

(Sumber : Data Percobaan Jagung T.A Tahun 2006; Francis Sitepu) Dimana :

30 ƩFn = Gaya normal untuk pemipil jagung [N]

ƩFn = 120 . 0,85 = 102

Fs = Gaya gesek diasumsikan dengan koefisien gesek kulit pada kayu

Sebesar 0,3 - 0,4. (hanoto, 1981, Hal. 106) ƩFn = 120 . 0,85 = 102

Ft = 0,4 . 102 = 408 [N] Jadi;

T = Ft . r Dimana :

r = radius silinder pemipil (mm) diameter silinder pemipil 410 mm

T = Ft . r

= 408 [N] x 205 [mm]

= 8364 [N . mm] = 8,364 [N . mm] T = 0,8364

Dimana putaran yang dipergunakan sebesar 80 sehingga daya (P) yang diperlukan adalah :

P = T . 𝜔

= 8,364 x 9,81 = 687 N m/s = 687 watt

31 2. Daya motor penggiling

Banyaknya jagung yang digiling kurang-lebih 185 butir jagung. Pada penggiling bahan yang digunakan adalah baja St 37. Untuk kekerasan atau gaya pecah jagung, diambil patokannya dari kekerasan atau gaya pecah beras. Kekerasan atau gaya pecah beras dari tiga contoh varietas mempunyai korelasi sangat nyata dengan kadar air sehingga alat pengukur kekerasan atau gaya pecah diukur dengan memakai KIYA Hardness Paster.

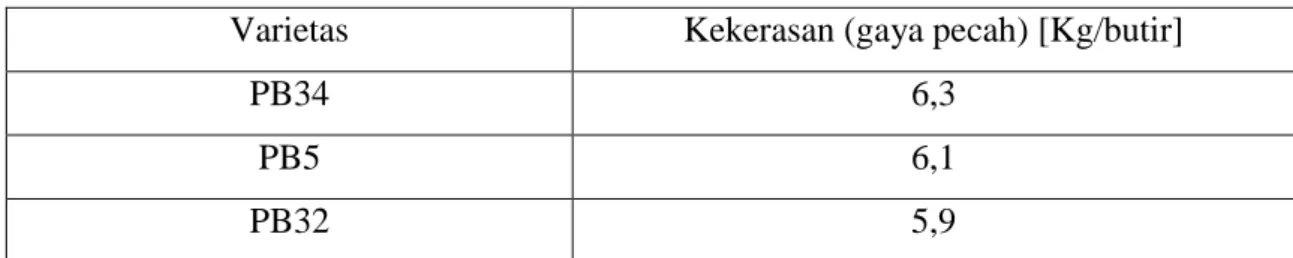

Tabel 3. kekerasan (gaya pecah) dari tiga varietas padi

Varietas Kekerasan (gaya pecah) [Kg/butir]

PB34 6,3

PB5 6,1

PB32 5,9

Sumber : Ir. K. Sitinjak (Teknologi Pasca Panen, 1995 Hal. 95) Kekerasan (gaya pecah) jagung lebih besar daripada kekerasan (gaya pecah) padi, maka diasumsikan kekerasan (gaya pecah) jagung yaitu sebesar 7 [kg/butir jagung].

Maka : Ft = 𝜇 x ƩFn ƩFn = 8 x 70 = 560 [N] 𝜇 = 0,4 Ft = 0,4 x 560

32 = 224 [N] Dimana : r = radius penggilingan 20 mm T = 224 . 20 T = 4480 [N . mm] T = 4,48 [N . m]

Dimana putaran yang dipergunakan sebesar 2058 sehingga daya (P) yang diperlukan adalah : P = T 𝜔 = 4,48 x 2𝜋.𝑛 60 x 9,81 = 0,448 x 2 . 3,14 . 2058 60 x 9,81 = 946,67 N m/s = 947 watt PTot = Ppemipil + Ppenggiling

= 947 watt + 687 watt = 1634 watt PTot = 2,19 Hp Fc = faktor koreksi 1,2 P = 1,2 x 2,19 Hp P = 2,628 Hp

33 Jadi motor yang dirancang adalah sebesar 3 Hp dengan putaran 2850 rpm.

C. Puli dan Sabuk 1. Puli

Bahan puli yang digunakan adalah besi cor 1. Puli pada motor 2,5” = 0,0635 [m] 2. Puli pada poros reduksi 14” = 0,3556 [m] 3. Puli pada penggiling 3,5” = 0,0889 [m] 4. Puli pada poros reduksi 2,5” = 0,0635 [m] 5. Puli pada poros penggiling 16” = 0,4064 [m]

Dengan mengabaikan slip pada sabuk maka jumlah putaran pada masing-masing puli adalah sebagai berikut :

n1 = 2850 rpm

n2 =

𝑛1 . 𝑑1

𝑑2 ……Puli 1 dan 2

Hal 30 ????????????

Untuk transmisi daya dipergunakan sabuk “V” karena selain mudah dalam penggunaannya juga dikarenakan jarak antara dua poros masih memungkinkan menggunakan sabuk tersebut.

Jenis sabuk “V” terdiri dari beberapa tipe dan ukuran penampang, maka untuk menentukan tipe dan ukuran penampang sabuk yang akan digunakan harus sesuai dengan daya rencana dan putaran poros penggerak. yang mana :

2𝛽 = 40° 𝛽 = 20°

34 Tg𝛽 = 𝑥 9 x = Tg 20 . 9 = 3,275 mm b = 12,5 - 2x = 12,5 - 2(3,275) = 5,95 mm Luas Sabuk A = 9b + (2 . 0,5 . 3,275 . 9) = 9(5,59) + {2(0,5) (3,275 . 9)} = 53,55 + 29,475 = 83,025 mm2

1. Transmisi dari motor penggerak ke poros reduksi oleh sabuk

Gambar 16. Sistem sabuk

a. Jarak sumbu kedua poros reduksi (lihat gambar 16) c = 2 x Dp

c = 2 x 355,6 c = 711,2 mm c = 0,711 m

35 ∅ = 180° - 57 (𝐷𝑝 − 𝑑𝑝 ) 𝑐 = 180° - 57 (355,6 − 63,5) 𝑐 = 180° - 16649 ,7 711,2 = 180° - 23,41 = 156,59 = 157° ∅ = 157 x 3,14 180 = 2,74 [rad]

c. Panjang (lihat gambar 16) L = 2c + 𝜋 2 (dp + Dp) + 1 4𝑐 (Dp + dp) = 2(711,2) + 3,14 2 (63,5 + 355,6) + 1 4(711,2) (355,6 + 63,5) 2 = 1422,4 + 657,987 + 29,99 = 2110,377 [m] L = 2108 [mm] = 2,108 [m] c = 𝑏+ 𝑏2−8(𝐷𝑝 −𝑑𝑝 )2 8 Dimana : b = 21 - 3,14(Dp + dp) = 2(2108) - 3,14(355,6 + 63,5) = 4216 - 1315,97 = 2900,02 [mm] c = 2900+ 29002−8(355,6−63,5)2 8 = 2900+ 8410000 −1405158 ,48 8 = 2900+2646 ,66 8 = 5546 ,66 8

36 c = 693,3 [mm]

d. Besar sudut 𝜶 (lihat gambar 16) sin 𝛼 = 𝑟1− 𝑟2 𝑐 = 177,8 − 31,75 693,3 = 146,05 693,3 sin 𝛼 = 0,21 𝛼 = 12,12° e. Kecepatan V = 𝜋.𝑑𝑝 .𝑛1 60.1000 = 3,14 . 63,5 . 2850 60000 = 9,97 [m/s]

f. Tegangan Sabuk (lihat gambar 16)

𝑇𝟏

𝑇𝟐 = 𝑒

𝝁𝜽

Dimana T1 : Tegangan sisi tarik [N]

T2 : Tegangan sisi kendor [N]

e : konstanta Euler = 2,7182 𝑇𝟏 𝑇𝟐 = 2,718 0,5 . 2,74 T1 = 3,934 . T2 T2 = 𝑇𝟏 3,934 = 332,1 3,934 = 84,4 [N]

37 g. Daya yang ditransmisikan

Po = (T1 - T2) V

= (332,1 - 84,4) 9,47 = 2849,5 watt = 0,284 kW

2. Transmisi dari Poros Reduksi ke Poros Penggiling a. Jarak sumbu kedua poros reduksi

C = 2 Dp = 2 x 88,9 = 177,8 mm = 0,1778 m b. Sudut Kontak ∅ = 180 - 𝐷𝑝 − 𝑑𝑝 𝐶 = 180 - 88,9 − 355,6 117,2 = 180 - (-85,5) ∅ = 265,5 ∅ = 265,5 . 3,14 180 ∅ = 4,63 [rad] c. Panjang Sabuk (L) L = 2c + 𝜋 2 (dp + Dp) 2 + 1 4𝑐 (Dp - dp) 2 = 2 . 177,8 + 3,14 2 (355,6 + 88,9) 2 + 1 4(177,8) (88,9 - 355,6) 2 = 355,6 + 697,86 + 100 L = 1153,5 [mm] L = 45” = 1143 [mm] = 1,143 [m]

38 c = 𝑏+ 𝑏2−8(𝐷𝑝 −𝑑𝑝 )2 8 b = 2L - 3,14 (0,0889 - 9,3556) = 2 . 1,143 - (-837.438) = 3123,438 [m] c = 3123 ,43+ 3123 ,432−8(88,9−355,6)2 8 = 3123 ,43+ 9755864 ,94−569031 ,12 8 c = 0,7693 [m] d. Besar Sudut ∝ sin ∝ = 𝑟1 − 𝑟2 𝑐 = 44,45 −177,8 769,3 sin ∝ = 0,173 ∝ = 9,96° e. Kecepatan V = 𝜋.𝑑𝑝 .𝑛2 60 . 1000 V = 3,14 . 79,5 60000 = 2,367 [m/s] f. Tegangan sabuk 𝑇𝟏 𝑇𝟐 = 𝑒 𝝁𝜽 𝑇𝟏 𝑇𝟐 = 2,718 0,5 . 4,63 𝑇𝟏 𝑇𝟐 = 10,12 T1 = . A = 0,4 . 83,025 = 332,1 [N]

39 T2 =

332,1 10,12

T2 = 32,8 [N]

g. Daya yang ditransmisikan PO = (T1 - T2) V

= (332,1 - 32,8) 2,367 = 708,4 watt

PO = 0,7 kW

3. Transmisi dari Poros Reduksi ke Pemipil a. Jarak sumbu kedua poros reduksi

C = 2 x Dp = 2 x 406,4

= 812,8 mm = 0,8128 m

b. Sudut kontak antara sabuk dan puli 𝜃 = 180− 57 (𝐷𝑝 −𝑑𝑝 ) 𝑐 = 180 - 57 (406,4−63,5) 812,8 = 180 - 24,046 = 155,95 x 3,14 180 = 2,72 rad c. Panjang sabuk L = 2C + 𝜋 2 (dp + Dp) + 1 4𝑐 (Dp - dp) 2 = 2 (812,8) + 3,14 2 (63,5 + 406,4) + 1 4 . 812,8 (406,4 - 63,5) 2 = 1625,6 + 737,743 + 36,16 L = 2399,508 [mm] = 2388 [mm]

40 C = 𝑏+ 𝑏2−8(𝐷𝑝 −𝑑𝑝 )2 8 b = 2L - 3,14 (Dp - dp) = 2 (2388) - 3,14 (406,4 + 63,5) = 4776 - 1475,48 = 3300,5 [mm] C = 3300 ,5+ 3300 ,52−8(406,4−63,5)2 8 = 3300 ,5+ 10893300 ,25−940643 ,28 8 = 3300 ,5 + 3154 ,78 𝟖 = 806,91 [mm] = 0,8069 m d. Besar sudut ∝ sin ∝ = 𝑟1 − 𝑟2 𝑐 = 203,2 − 31,75 806,91 sin ∝ = 0,21 ∝ = 12,12° e. Kecepatan V = 𝜋.𝑑𝑝 .𝑛2 60 . 1000 = 3,14 . 63,5 . 508,9 60000 = 1,74 [m/s] f. Gaya P = (T1 - T2) V = (203,2 - 31,75) 1,74 = 299 watt

41 P = 0,299 kW g. Tegangan sabuk 𝑇𝟏 𝑇𝟐 = 𝑒 𝝁𝜽 𝑇𝟏 𝑇𝟐 = 2,718 0,5 . 2,74 𝑇𝟏 𝑇𝟐 = 2,718 1,37 𝑇𝟏 𝑇𝟐 = 3,934 T1 = . A = 0,4 . 83,025 T1 = 332,1 [N] T1 = 3,934 . T2 T2 = 𝑇1 3,934 = 332,1 3,934 T2 = 84,4 [N]

h. Daya yang ditransmisikan PO = (T1 - T2) V

= (332,1 - 84,4) 9,47 = 2345,7 watt = 2,34 kW

42 D. Poros a. Poros Pemipil Dimana : Ft1/2 = (T1 + T2) sin 𝛼 = (332,1 + 84,4) sin 12,12 = 416,5 . 0,2 = 87,4 [N]

F1 = berat total silinder pemipil =20 [Kg] = 200 N

ƩMA = 0 F2 . 1100 - Rby . 1000 + F1 . 500 = 0 408 . 1100 - Rby . 1000 + 200 . 500 = 0 448800 + 100000 = Rbv . 1000 Rby = 548800 1000 Rby = 548 [N] ƩMB = 0 F2 . 100 - F1 . 500 + Rav . 1000 = 0 408 . 100 + Rax . 1000 = 200 . 500 40800 + Rax . 1000 = 200 . 500 Rax . 1000 = 100000 - 40800 Rax . 1000 = 59200 Rax = 59 [N]

43 ƩMA = 0 F2 . 1100 - Rby . 1000 + F1 . 500 = 0 87,4 . 1100 - 200 . 500 = Rby . 1000 96140 + 10000 = Rbv . 1000 Rby = 196140 1000 Rby = 196 [N] Ra = 𝑅𝑎𝑦2+ 𝑅𝑎𝑥2 = 592 + 912 = 348,1 + 828,1 = 1176,2 Ra = 108,4 [N] Rb = 𝑅𝑏𝑦2+ 𝑅𝑏𝑥2 = 5482 + 1962 = 30030,4 + 3841,6 = 33872 Rb = 581,9 [N]

Momen lentur [N . mm] adalah : Ma = Ra . 500 [mm] = 108,4 [N] . 500 [mm] = 54200 [N . mm] = 54,2 [N.m] Mb = Rb . 100 [mm] = 581,9 [N] . 100 [mm] = 58190 [N . mm] = 58,19 [N.m]

44 Ds ≥ 5,1 5,2 (𝐾𝑚𝑀) 2+ (𝐾 𝑡𝑇)2 1 3 Ds ≥ 5,1 5,2 (2 . 5819) 2+ (2 . 8364)2 1 3 = 5,1 5,2 135443044 + 279825984 1 3 = 5,1 5,2 415269028 1 3 = 5,1 5,2 20378 1 3 = 19986 13 = 27,13 [mm] = 0,02713 [m] Diameter poros rencana ≥ 27,13 [mm]

Diameter poros yang digunakan pada penggiling adalah 30 [mm]

b. Poros Penggiling

Diperhitungkan poros mengalami beban puntir dan beban bengkok. 1. Perhitungan gaya pada poros

Gaya pada sumbu X

45 F1 . 80 + Rax . 0 + Rbx . 75 + F2 . 130 = 0 Rbx . 75 = Ft1/2 . 80 + F2 . 130 Rbx = 224 𝑁 . 80 𝑚𝑚 + 75,9 𝑁 . 130 [𝑚𝑚 ] 75 [𝑚𝑚 ] Rbx =370.5 [N] Rax = ∑F-Rbx = Ft1∕2 +F2-Rbx = 224 [N] + 75,9 [N] -370,5 [N] = 70,6 [N]

Gaya pada sumbu Y

∑Mc = 0 - Ft1/2. 155[mm] + Rbv. 75 = 0 - Rby. 75 = Ft.155 [mm] - Rby = 5180 [N]. 155 [mm] 75 [mm] Rby = 10705[N] ∑F = 0 - 5180 [N] + 10705 [N] + Rcv = 0 Rcy = 5525 [N]

46 Mc = 𝑀𝑐𝑦2+ 𝑀𝑐𝑥2 Mc = 02+ 223,42 Mc = 22341 [Nmm] Rc = 𝑅𝑐𝑥 2+ 𝑅𝑐𝑦 2 Rc = 704 2+ 5525 2 Rc = 3012123 Rc = 5488 [N] Rb = 𝑅𝑏𝑦 2+ 𝑅𝑏𝑥 2 Rb = 297,8 2+ 10705 2 Rb = 1146857 Rb = 10709[N]

2. Perhitungan Diameter Poros

Bahan poros yang direncanakan adalah baja ST 62 dengan tegangan tarik : 𝜏t = 62 [Kg/mm2

] = 620 [N/mm2]

Besarnya tegangan geser yang diizinkan dapat dihitung dengan rumus : 𝜏a = 𝜏t/(Sf1 x Sf2)

Dimana Sf1 = faktor keamanan (kekuatan poros) = 6,0

47 = 62 𝐾𝑔/𝑚𝑚 2 6 𝑥 2 = 51 [N/mm2] Ds ≥ 5,1 𝜏a 𝐾𝑚𝑀 2+ 𝐾𝑡𝑇 2 1/3

Km = faktor koreksi untuk momen lentur Kt = faktor koreksi untuk tegangan geser

≥ 5,1 𝜏a 2 . 3458 2+ 2 . 54390 2 1/3 ≥ 1,02 47831056 + 11833088400 1/3 ≥ 1,02 . 11880919456 1/3 ≥ 1,02 . 10999,63 1/3 d ≥ 22,38 [mm]

Diameter poros rencana ≥ 22,38 [mm]

Diameter poros yang digunakan adalah 25 [mm]. Maka poros aman untuk digunakan.

E. Bantalan

a. Bantalan Poros Pemipil Fra = Ra

= 10.84 [Kg] = 108,4 [N] Frb = Rb

48 = 58,19 [Kg] = 581,9 [N]

Karena Frb > Fra, maka yang digunakan adalah Frb.

Equivalen dinamis (Pr)

Pr = X x V x Frb ……….( sularso, 1997, hal 135)

= 1 x 1,2 x 58,19 = 69,828 [Kg]

Karena bantalan berbentuk bola, maka factor kecepatan (Fn)

Fn = 33,3 𝑛 1/3 ……….( sularso, 1997, hal 136) = 33,3 2085 1/3 = 0,28

Faktor umum bantalan (fh)

Bantalan yang digunakan adalah bantalan gelinding dengan nomor 6000ZZ, dan kapasitas nominal dinamis spesifik (c) = 360 [Kg] =3600 [N] maka : Fh = fn x 𝑐 𝑃𝑟 = 0,28 x 360 69,828 = 1,4 Umur nominal (Lh) Untuk bantalan bola :

49 Lh = 500 x Fh3

= 500 x 1,43

= 1372 hari

Kehandalan umur bantalan Ln = a1 x a2 x a3 x Ln

= 0,62 x 1 x 1 x 1372

= 850,64 hari = 2 tahun 4 bulan Dimana

a1 = 0,62 untuk factor keandalan 95 %

a2 = 1 untuk factor baja bantalan yang direncanakan terbuka

a3 = 1 untuk factor kerja kondisi normal

b. Bantalan Poros Penggiling Frc = Rc

= 548,8 [Kg] Fbr = 1070,9 [Kg]

Karena Fbr > Frc, maka yang digunakan Fbr Beban equivalen dinamis (Pr)

50 Pr = X x V x Fbr

= 1 x 1,2 x 1070,9 = 1258,08 [Kg]

Karena bentuk bantalan bola maka factor kecepatan (Fn) :

Fn = 33,3 𝑛 1/3 ……….( sularso, 1997, hal 136) = 33,3 80 1/3 = 0,746

51

BAB IV

PABRIKASI KOMPONEN – KOMPONEN PERAWATAN DAN

PERBAIKAN MESIN

A.Pabrikasi Komponen – Komponen

Pada bab ini akan dibahas mengenai proses pembuatan komponen-komponen utama dari mesin pemipil dan penggiling jagung yang dikerjakan di bengkel (workshop), adapun komponen-komponen utama tersebut adalah :

1. Corong Pemasukan

Corong dibuat dari bahan St 37 dengan tebal 2[mm]. pada pengerjaan pertama adalah mengukur pelat sesuai dengan ukuran yang diinginkan, setelah dilakukan pengukuran maka proses selanjutnya adalah preses pemotongan.

Setelah semua bagian cororng dipotong sesuai dengan ukuran maka bagian-bagian tersebut disambung dan digabung dengan menjadi satu untuk membentuk sebuah corong yang dapat dilihat pada gambar.

Gambar 17. Corong Pemasukan

2. Pemipil

Pada bagian ini penulis membagi pemipil menjadi 5 bagian utama yakni :

52 B pelat strip C Rring D Kayu E Karpet A.Poros Pemipil

Poros ini berbentuk besi pejal berdiameter 30 [mm], poros pertama yang dilakukan adalah pembuatan sampai dengan diameter yang diinginkan. Pembuatan poros ini dilakukan sedemikian mungkin untuk menghindari penyampingan sumbu yang akan mengakibatkan getaran.

B.Pelat Strip

Pelat ini terbuat dari bahan St 37 dengan tebal 6 [mm], proses yang pertama adalah memotong pelat sampai dengan panjang diinginkan pada mesin pemotong sebanyak 4 buah pelat. Proses selanjut adalah meyatukan dua buah pelat dengan menggunakan las sehingga membentuk sudt 90 derajat antar pelat. Setelah proses ini maka dilanjutkan dengan poros pengeboran pada titik puat. (senter) dari pelat sesuai dengan diameter.

C. Ring

Ring terbuat dari bahan St 37 dengan diameter 320 [mm], poros pertama adalah poros pembuatan permukaan atau pengerataan, kemudian dilanjutkan dengan proses pengeboran pada permukaan ring sebayak 12 bagian dengan sudut yang sama, seperti yang terlihat pada gambar.

53 Gambar 18. Ring

D. Kayu

Kayu ini berukuran 1,5 x 2”. Proses pertama dalah pemotongan bahan baku sampai panjang yang diinginkan dan banyak sesuai dengan jumlah pada lubang di ring. Proses selajutnya adalah proses pengeboran pada tiap-tiap ring,seperti yang diperhatikan pada gambar.

Gambar 19. Kayu

E. Karpet

Karpet ini dibeli dengan ukuran standart sehingga pemasangan nantinya dibutuhkan penyesuaian dimana karpet tersebut terlihat pada gambar.

54 Setelah kelima bagian diatas selesai dikerjakan, makm kelima bagian diatas dirangkai dengan pengelasan ,baut, paku sehingga membentuk pemipil sebenarnya seperti yang terdapat pada gambar.

Gambar 21. Pemipil

3. Penggiling

Pada bagian ini dapat dibagi menjadi 4 bagian utama, yaitu: A. Poros Penggiling

Poros penggiling berbentuk besi pejal bediameter 25 [mm] proses pertama yang dilakuakan adalah pembuatan sampai diameter yang diinginkan B. Rumah penggiling

Rumah penggiling terbuat dari silinder pipa, proses pertama adalah pemotongan sampai dengan panjang yang diinginkan. Proses selanjutnya adalah meratakan permukaan pipa kemudian menutup salah satu ujung pipa dan membuat lubang untuk proses penggilingan seperti terlihat pada gambar:

55 Gambar 22. Rumah penggiling

C. Piringan berputar

Piringan berputar dari pelet bulat besi pejal, proses pertama adalah pemotongan sampai dengan ukuran yang diinginkan, proses selanjutnya pelat tersebut dilobangi sesuai dengan dudukan poros, setalah besi-besi pejal dilaskan pada pelat bulat sesuai dengan posisi yang diinginkan seperti yang terlihat pada gambar

Gambar 23. Piringan berputar D. Piringan diam

Piringan diam terbuat dari pelat bulat dan besi pejal. Proses pertama adalah pemotongan sampai dengan ukukran yang diingikan, proses selanjutnya pelat bullat dilubangi sesuai dengan corong masuk jagung, kemudian besi-besi pejal dilaskan pada pelat bulat sesuai dengan posisi diinginkan,seperti terlihat pada gambar:

56 Gambar 24. Piringan diam

B. Perawatandan perbaikan

Selain dari proses pembuatan komponen pada bab ini juga dibahas mengenai perawatan dan perbaikan komponen-komponen tersebut, yaitu sebagai berikut:

1. Perwatan

Perwatan dapat diartikan sebagi suatu kegiatan untuk memelihara dan menjaga setiap pasilitas atau peralatan dari bagian-bagian utama agar mesin selalu dalam keadaan seap pakai secara optimal dan dengan kondsisi yang baik dan tahan lama, sehingga diharapkan dapat memberikan suatau keuntubngan yang optimal pula.

Untuk dapat memelihara mesin tersebaut maka perinsip kerja dari alat harus dapat dikuasai. Dengan dikuasai prinsip kerja alat, maka diagsona terhadap kerusakan yang mungkin terjadi pada alat dapat dilakukan perawatan pada mesin pemipil dan penggiling jagung tersebut adalah:

a. Agar alat dapat diopersikan dengan baik dan dapat memenuhi kebutuhan penggunanya:

57 b. Menjaga kondisi peralatan agar selalu dalam keadaan bauk dan

aman dan terhindar dari kerusakan dan tahan lama.

Dalam prateknya kegiatan perawatan suatu peralatan atau pemesinan dapat dilakukan dengan dua cara yaitu:

a. Perawatan secara rutin b. Perawatan secara periodic

Perawatan secara rutin adalah perawatan yang dilakukan dengan rutin atau secara terus menerus, misalnya setiap hari atau setiap pemakain mesin. Pada mesin pemipil dan penggiling jagung ini kegiatan perawatan rutin yang biasa dilakukan adalah pembersiahn, pelumasan bagian-bagian yang berputar atau kegiatan lain.

Perawatan secara periodic adalah kegiatan perawatan yang dilakukan secara periodic atau dalam jangka waktu tertentu, misalnya seminggu sekali, sebulan sekali, setahun sekali atau waktu lainnya. Untuk mesin ini perawatan periodic yang dilakukan adalah perawatan berupa pengecatan kembali semua bagian mesin dengan tujuan menghindari dari bahaya karat selama penyimpanan peralatan dan mengganti bagian-bagian yang sudah dalam batas umur peralatan, seperti penggantian sabuk dan bagian lainnya.

a. Perawatan silinder perontok

Pada mesin pemipil dan penggiling jagung ini bagian silinder pemipil bagian yang sangat besar peranannya, yaitu sebagai proses awal daripada seluruh proses pekerjaan mesin. Permukaan silinder menggunakan karpet mobil dengan memanfaatkan bagian permukaannya yang menonjol (berupa bintilan). Bagian ini kemungkinan besar akan mengalami gesekan sehingga mungkin permukaan berbintik akan habis sehingga jantung akan sulit untuk rontok.

Untuk itu perlu dilakukan penggantian karpet tersebut. Dalam hal penggantian karpet ini hal yang perlu diperhatikan adalah :

58 a. Periksa bantalan apakah bantalan rusak pada saat membuka silinder; b. Pasangkan kembali semua peralatan yang dibuka dengan posisi yang benar dan

tepat sehingga dapat kembali beroperasi dengan baik setelah perbaikan.

b. Perawatan bantalan

Bantalan merupakan komponen yang menopang poros sehingga dapat berputar. Kerusakan pada bantalan dapat mengakibatkan kerusakan yang total bagi elemen mesin lainnya karena tiap elemen mesin saling berkaitan. Untuk menghindari kerusakan pada bantalan, maka perlu diperiksa hal-hal sebagai berikut:

a. Kelonggaran baut dan mur pengikat bantalan;

b. Memperhatikan tingkat getaran dan kebisingan, hal ini biasanya terjadi karena

kurang membersihkan dan kurang pelumasan; c. Memperediksi usia bantalan sekitar 2 tahun;

d. Ketepatan jadwal pemberian pelumasan yaitu sekali dalam dua minggu dengan

jenis pelumas SAE W20-50

c. Perawatan Puli dan Sabuk

Puli adalah tempat melekatnya sabuk yang mana sabuk akan mentransnisikan putaran dari motor listrik ke puli slinder. Pemasangan yang benar akan yang membuat umur sabuk tahan lama.

Dalam perawatan puli dan sabuk, hal-hal yang perlu diperhatikan adalah: a. Bersihkan puli dari minyak setiap mesin dipakai;

b. Periksa kulurasan puli dan poros;

c. Lakukan penyetelan puli dangan memperhatikan lenturan dann tegangan abuk yaitu dengan kekendoran (h=5[mm])

59 d. Penggatian puli jika kapuk pilu pecah, ini diperkirakan 1,5 tahun.

e. Poros

Karena poros yang digunakan pada mesin pemipil dan penggiling jagung berbahan ST37 dab ST62 maka perlu melakukan pelumasan secara rutin, hal ini bertujuan untuk menghindari terjadinya korosi (karat) pada poros tersebut, periksa permukaan poros dengan puli dan bearing jiak permukaan tersebut aus atau longgar poros diganti.

f. Besi penggiling

Pada bagian permukaan besi penggiling merupakan bagian yang langsung bersentuhan denganbiji jagung yang digiling, maka setelah mesin selesai digunakan lakukanlah pelumasan agar bagian permukaan besi penggiling dengan minyak goring terhindar dari korosi (karat) dan perhatikan permukaan penggiling yang mengalami gesekan yaitu sekali dalam sebulan, dan jika permukaan sudah aus dan ukuran berkurang penggiling diganti.

2. Perbaikan

Perbaikan adalah kegiatan perawatan yang dilakukan setelah terjadi kerusakan atau kelainan pada komponen alat. Kerusakan yang biasa terjadi adalah :

a. Mesin tidak dapat bekerja

Hal yang mungkin mengakibatkan adanya kondisi motor penggerak yang kurang baik akibat perawatan yang tidak teratur atau kondisi bantalan yang mungkin retak atau pecah.

60 b. Terjadinya penyumbatan

Hal yang mungkin terjadi adalah adanya saluran yang sumbat oleh karena tertahan adanya pecahan tongkol. Untuk mengatasi dilakukan pembersihan atau ada hal lain yang memerlukan adanya penggantian.

c. Getaran dan putaran yang tidak normal

Hal yang mungkin menyebabkan adalah adanya sabuk yang tidak sesuai lagi dengan gaya tegang yang direncanakan. Untuk mengatasinya perlu diadakan penggantian sabuk yang rusak tersebut.

61 BAB V

ANALISA BIAYA

Tujuan dari pembahasan ini adalah untuk mengeatahui seberapa jauh kemungkinan penggunaan mesin pemipil dan penggiling jagung. Ditinjau dari segi ekonominya, oleh karena itu perlu diperhitungkan seberapa besar biaya yang dibutuhkan untuk membuat suatu mesin, sehingga dapat diketahui apakah ekonomis dari segi harga. Khusus bagi pengguna mesin ini dan bagi perancang yang ingin merancang alat yang sama.

Dalam pembuatan mesin perencanaan pembuatan bahan yang tidak sedikit seperti; Baja Profil L, Baja Pejal, Kayu dan Pelat Baja dan bahan lain yang dibentuk sesuai dengan kebutuhan agar sapat ditekan serendah mungkin penghematan biaya.

Adapun bahan yang dibutuhkan untuk perancangan suatu mesin ini adalah sebagai berikut:

A. Biaya Material

(Tabel 4. Bahan baku) No. Nama Bahan Uraian @ Jumlah 1 Kayu (800 x 50 x 35) [mm] 12 batang Rp 5.000,- Rp 60.000,- 2 Profil L (40 x 40 x5) [mm] 5 batang Rp 100.000,- Rp 500.000,- 3 Pelat Baja (110 x 110 x 1,5) [mm] 4 lembar Rp 100.000,- Rp 400.000,- 4 Poros Pejal ∅30 𝑥 4000 [𝑚𝑚] Rp 250.000,- Rp 250.000,- 5 Besi Rotan ( ∅ 6 𝑥 6000 [𝑚𝑚] 4 batang Rp 13.500,- Rp 54.000,- 6 Pelat Strip (6000 x 40 x2) [mm] Rp 29.000,- Rp 29.000,-

62 7 Besi plot (31) [Kg] Rp 10.000,- Rp 310.000,- 8 As Beton (∅ 10 x 6000) [mm] Rp 65.000,- Rp 65.000,-

Jumlah total Rp 1.668.000,-

(Tabel 5. Bahan jadi)

No. Nama bahan Uraian @ Jumlah

1 Bantalan biasa 6006ZZ 2 Buah Rp 25.000,- Rp 50.000,- 2 Bantalan duduk P 205 4 Buah Rp 50.000,- Rp 200.000,- 3 Kawat las Rb, 26 Rp 100.000,- Rp 100.000,- 4 Karpet mobil 1 buah Rp 90.000,- Rp 90.000,- 5 Baut M12 40 buah Rp 2.500,- Rp 100.000,- 6 Baut M9 10 buah Rp 2.000,- Rp 20.000,- 7 Puli ∅ 2,5" 2 buah Rp 45.000,- Rp 90.000,- 8 Puli ∅ 3,5" 1 buah Rp 75.000,- Rp 75.000,- 9 Puli ∅ 14" 2 buah Rp 100.000,- Rp 200.000,- 10 Puli ∅ 16" 1 buah Rp 130.000,- Rp 130.000,- 11 Meter 3 [Hp] Rp 850.000,- Rp 850.000,- 12 Paku 1” 0,5 [Kg] Rp 6.000,- Rp 6.000,- 13 Cat 1 [Kg] Rp 30.000,- Rp 30.000,- 14 Thinner 5 liter Rp 15.000,- Rp 75.000,- 15 Sabuk “V” 3 buah Rp 30.000,- Rp 90.000,- 16 Rangkaian system overload 1 set Rp 150.000,- Rp 150.000,- Jumlah total Rp 2.256.000,-

63 Dari tabel diproleh :

Biaya bahan = biaya bahan paku +biaya bahan jadi =Rp 1.668.000,- + Rp 2.256.000,- = Rp 3.924.000,-

64 Grafik 2. Analisa biaya bahan jadi

B. Biaya pembuatan

Dalam penyelesaian mesil pemipil dan penggiling jagung ini dibutuhkan upah pekerja dan biaya listrik dalam pembuatannya. Upah tenaga kerja diproleh dari uaph minim perhari dikali dengan jumlah jam kerja pembuatan sedangkan biaya listrik diproleh dari daya peralatan dikalikan dengan lamanya pemakaian peralatan.

Untuk perhari didapat upah minimum regional untuk wolayah sumatera utara sebesar rp,500,00 perbulan dengan jumlah jam kerja perhari, dengan massa kerja 23 hari dalam satu bulan.

Jadi upah satu orang tenaga kerja sehari adalah: Upah = UMR

23 hari

= Rp 500.000,−

65 = Rp 21.793/hari (untuk 1 orang)

Dalam pembuatan mesin ini diperlukan 5 orang tenaga kerja, maka upah seluruh tenaga kerja adalah:

Total upah = 5 orang x upah hari = 5 x Rp 21.739,-/ hari = Rp 108.695,- / hari

Lamanya waktu pembutan mesin pemipil dan penggiling jagung ini adalah selama 20 hari, maka bianya seluruhg adalah:

Biaya upah tenaga kerja keseluruhan = Waktu x upah per hari = 20 x Rp 108.695,-/hari = Rp 2.173.900,-

C. Biaya tariff Listrik

Dalam pemekaian listrik pada pembuatan mesin dari masing- masing peraltan yang digunakan adalah sebagai berikut:

(Tabel 6. Biaya tarif listrik) No Jenis mesin Daya Lama

pemakaian

Daya pemakaian 1 Mesin bor 0,75 [Kw] 10 jam 15 [Kwh] 2 Mesin bubut 2,5 [Kw] 15 jam 37,5 [Kwh] 3 Mesin gerinda 0,5 [Kw] 20 jam 10 [Kwh] 4 Mwsin las 7,5 [Kw] 30 jam 225 [Kwh] 5 Mesin gerinda

potong

12 [Kw] 12 jam 144 [Kwh]

Jumlah total 23,25 [Kw] 87 jam 431,5 [Kwh]

66 Biaya listrik yang terpakai adalah total dari pemakaian dilakukan dengan biaya tariff besar listrik, tarif yang dipakai adalah Rp, 600 [Kwh]……….( TDL,PLN pada juli 2006) dengan pemakaian 24 [Kwh].maka biaya listrik dalam proses pembutan adalah :

Biaya listrik = Total daya yang digunakan x tarif listrik = 431,5 [Kwh] x Rp 600/Kwh

= Rp 258.900,-

D. Biaya Total Pembuatan Mesin

Yang dimaksud dengan biaya total adalah biaya keselurahan yang diperlukan dalam pembuatan mesin pemipil dan penggiling jagung, jadi dal;am pembuatan mesin pemipil dan penggiling jagung ini biaya yang dikeluarkan yaitu :

Biaya Total = Biaya bahan + Tarif listrik + Upah kerja = 3.924.000,- + Rp 258.900,- + Rp 2.173.900,- = Rp 6.356.800,-

E. Analisa Titik Impas (Break-Even)

Analisa break-Even adalah suatu teknik analisa untuk mempelajari hubungan antara biaya tetap, biaya variable, keuntungan dan volume kegitan. Oleh karena itu analisa tersebut sering pula disebut “cost – profil – volume analisa”. Dalam perancangan keuntungan analisa break event merupakan „profil planning approach‟ yang mendasarkan pada hubungan antara biaya (cost) dan penghasilan dan penjualan.

Masalah break event muncul apabila suatau perusahaan disamping mempunyai biya tetap. Besarnya biaya secara totalitas tidak mengalami perubahan meskinpun ada perubahan volume produksi, adapun biaya yang

67 termasuk golongan biaya variable pad umumya adalah bahan mentah ,upah buruh lansung (direct labour), dan komisi penjualan, sedangkan yang termasuk dengan golongan biaya tetap pada umumnya dipresiasi aktiva tetap dan sebagainya

Berhungan dengan itu maka sangatlah penting bagi petani ataupun bagi para wiraswasta yang menggunakan mesin ini untuk mengetahui volum kegiatan atau volume produksi agar pebjulan dapat menhindari kerugian, volume penjualan dimana penghasilanya, tepat sam besarnya dengan biaya totalnya, sehingga para petani atau wiraswasta tidak mendapat keuntungan atau menderita kerugian atau dinamakan break event point (EBP)

(Q) = FC

PV

Dimana :

P = Harga jual per – Kg (harga jual pakan ternak);

V = Biaya Variable per – Kg (biaya bahan baku, listrik, tenaga kerja): FC = Biaya tetap (harga mesin):

Q = Jumlah [Kg] per kualitas yang dihasilkan mesin pemipil dan penggiling

jagung.

Adapun break-even point (titik impas)mesin pemipil dan penggiling jagung ini adalah:

BE = 𝐵𝑇

1− 𝐵𝑉𝑃

Dimana:

B.E = break even, titik impas B.T. = biaya tetap

68 B.V. = biaya variabel

P = penjualan, pendapatan, penjualan

Biaya pembuatan mesin = Rp 6.356.800,- Biaya variabel per Kg = Rp 1.000,- Harga jual per Kg = Rp 2.500,-

Q = Rp 6.356.800,−

𝑅𝑝 2.500,− −(Rp 1.000,−)

= 4.237 Kg

Maka hasil perhitungan didapat, mesin berproduksi lebih dari 4.237 Kg maka akan menghasilkan untung.

69 BAB VI

PENUTUP

A. Simpulan

Dari perhitungan analisa yang direncanakan maka dapat disimpulkan hal- hal berikut ini :

1. Melalui pengambilan beberapa sampel yang dilakukan diproleh performasi mesin pemipil dan penggiling jagung tersebut memiliki efesiensi ± 80 %.

2. Dari perhitungan dan analisa diproleh kapasitas pemipil adalah 449.2 [Kg]. dan untuk kapsitas penggiling adalah 498.3 [Kg].

3. Dari hasil percobaan tongkol yang keluar setelah terpisah dari biji kemungkinan mengalami kepatahan hanya sekitar 20%.

4. Jika terjadi kelebihan beban maka motor penggerak maka dengan otomatis swich off pada system overload akan bekerja sehinga motor akan berhenti.

B. Saran

1. Untuk memulaui pennguna mesin pemipil dan penggilng jagung sebaikny jagan terlebih dahulu memasukkan jugung sebelum silinder berputar, karena dapat menimbulkan beban berlebihan pada motor. 2. Lukukan pelumasan yang rutin pada bagian-bagian mesin mesin dengan

rutin.

3. Untuk keselamtan kerja perhatikan posisi konponen kelistrikan (komponen system overload).

4. Kerena penggiling terbuat dari ST 37 yang mudah berkarat maka usahakan sebelum dan sesudah penggunaan mesin selalu dibersihkan dan sering mungkin dilumasi.

70 DAFTAR PUSTAKA

Sularso