Laboratorium Metalurgi dan Teknik Material

Laboratorium Metalurgi dan Teknik Material

Kelompok Keahlian Ilmu dan Teknik Material

Kelompok Keahlian Ilmu dan Teknik Material

Fakultas Teknik Mesin dan Dirgantara

Fakultas Teknik Mesin dan Dirgantara

Institut Teknologi Bandung

Institut Teknologi Bandung

2014

2014

Laporan Akhir

Laporan Akhir

Praktikum Rekayasa Material

Praktikum Rekayasa Material

Modul C Proses Pengerolan Logam (

Modul C Proses Pengerolan Logam (

Rolling of Metals

Rolling of Metals))

Oleh : Oleh :

Nama

Nama : : F. F. X. X. Arnold Arnold Giovanni Giovanni HeryantoHeryanto NIM NIM : : 1311202913112029 Kelompok Kelompok : : 99 Anggota (NIM) : Anggota (NIM) : 1.

1. Rika Yolanda (13112140)Rika Yolanda (13112140) 2.

2. Robertus Kristianto S. (13112091)Robertus Kristianto S. (13112091) 3.

3. Mohamad Luthfi (13112056)Mohamad Luthfi (13112056) 4.

4. Achmad Syahied (13112003)Achmad Syahied (13112003) 5.

5. Robert (13112068)Robert (13112068) Tanggal

Tanggal Praktikum Praktikum : : 5 5 November2014November2014 Tanggal

Tanggal Penyerahan Penyerahan Laporan Laporan : : 10 10 November November 20142014 Nama

BAB I

BAB I

PENDAHULUAN

PENDAHULUAN

1.1.Latar Belakang 1.1.Latar BelakangProses pengerolan seringkali dilakukan untuk memproduksi logam Proses pengerolan seringkali dilakukan untuk memproduksi logam berbentuk

berbentuk batang batang atau atau pelat. pelat. Logam Logam berbentuk berbentuk batang batang atau atau pelat pelat ini ini padapada umumnya akan digunakan sebagai bahan dasar untuk pemrosesan lebih lanjut umumnya akan digunakan sebagai bahan dasar untuk pemrosesan lebih lanjut hingga pada akhirnya menjadi produk. Oleh karenanya, pelat atau batang hasil hingga pada akhirnya menjadi produk. Oleh karenanya, pelat atau batang hasil pengerolan

pengerolan ini ini harus harus dikontrol dikontrol kualitasnya kualitasnya agar agar produk produk yang yang dibuat dibuat daridari batang atau pelat ini juga terjaga kualitasnya.

batang atau pelat ini juga terjaga kualitasnya.

Gaya-gaya pengerolan akan amat berpengaruh terhadap hasil pengerolan. Gaya-gaya pengerolan akan amat berpengaruh terhadap hasil pengerolan. Untuk mengontrol kualitas pengerolan maka pemahaman terhadap Untuk mengontrol kualitas pengerolan maka pemahaman terhadap faktor yang mempengaruhi gaya pengerolan amatlah penting. Selain faktor yang mempengaruhi gaya pengerolan amatlah penting. Selain faktor-faktor tersebut, pemahaman terhadap cacat yang dapat terjadi pada pengerolan faktor tersebut, pemahaman terhadap cacat yang dapat terjadi pada pengerolan dan penyebab dari cacat tersebut juga tidak kalah penting karena suatu produk dan penyebab dari cacat tersebut juga tidak kalah penting karena suatu produk hasil buatan manusia tidak akan pernah sempurna. Maka dari itu hasil buatan manusia tidak akan pernah sempurna. Maka dari itu dibutuhkanlah suatu percobaan yang dirancang untuk memahami proses dibutuhkanlah suatu percobaan yang dirancang untuk memahami proses pengerolan.

pengerolan.

1.2.Tujuan Praktikum 1.2.Tujuan Praktikum

Tujuan dari praktikum ini antara lain: Tujuan dari praktikum ini antara lain: 1.

1. Memahami gaya-gaya yang bekerja pada proses pengerolanMemahami gaya-gaya yang bekerja pada proses pengerolan 2.

2. Memahami parameter proses pengerolanMemahami parameter proses pengerolan 3.

3. Memahami asumsi-asumsi yang digunakan dalam menurunkan persamaanMemahami asumsi-asumsi yang digunakan dalam menurunkan persamaan gaya pengerolan

gaya pengerolan 4.

4. Memahami fenomena-fenomena yang terjadi pada proses pengerolanMemahami fenomena-fenomena yang terjadi pada proses pengerolan 5.

5. Memahami tahapan-tahapan dalam proses pengerolanMemahami tahapan-tahapan dalam proses pengerolan 6.

BAB II

DASAR TEORI

Proses pengerolan adalah proses deformasi plastis pada logam dengan cara melewatkan logam tersebut di antara roll. Proses ini banyak digunakan dalam pengerjaan suatu logam karena dapat memproduksi dalam jumlah banyak dalam waktu singkat. Proses pengerolan dilakukan oleh suatu sistem yang disebut rolling mills. Rolling mills terdiri dari roll, bantalan, rumah, dan penggerak untuk menggerakkan dan memberi gaya pada roll-nya. Rolling mills dapat diklasifikasikan berdasarkan jumlah dan susunan dari roll yang digunakan. Berikut contoh-contoh klasifikasi rolling mills:

Gambar 1 - Klasifikasi rolling mills

Proses pengerolan seringkali dibagi menjadi dua kategori berdasarkan temperatur saat pengerolan dilakukan yaitu cold rolling dan hot rolling. Cold rolling yaitu proses pengerolan yang dilakukan di bawah temperatur rekistralisasi suatu logam sedangkan hot rolling merupakan proses pengerolan yang dilakukan di atas temperatur rekistralisasi logam yang diroll. Keunggulan cold rolling dibanding hot rolling yaitu dimensi produk akan lebih akurat, permukaan produk akan lebih halus, dan kekuatan serta kekerasan produk akan meningkat.Kekurangan dari cold rolling yaitu keuletan produk akan berkurang dan reduksi maksimum yang dapat dicapai pada cold rolling akan lebih rendah dibanding dengan hot rolling. Untuk mengatasi hal ini maka dapat dilakukan annealing pada logam hasil pengerolan tersebut.

Annealing yaitu proses heat treatment pada benda kerja agar sifat mekaniknya berubah kembali menjadi ulet. Ada 3 tahapan pada proses annealing yaitu proses rekoveri, rekistralisasi, dan pertumbuhan butir. Rekoveri yaitu pengembalian sifat mekanis material tanpa perubahan pada struktur mikronya.

Proses rekistralisasi yaitu penggantian struktur mikro pada benda kerja menjadi butiran-butiran yang bebas regangan. Setelah rekistralisasi terjadi maka efek dari

strain hardening sudah hilang. Apabila benda kerja terus dipanaskan melebihi temperatur rekistralisasinya maka akan terjadi pertumbuhan butir (grain growth) menjadi butiran-butiran yang lebih besar.

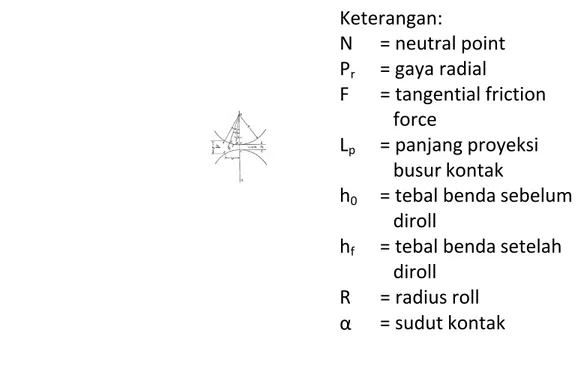

Suatu logam yang diroll akan mengalami tegangan tekan dari roll dan juga akan mengalami tegangan geser permukaan akibat gesekan antara benda kerja dengan roll. Gaya geser ini juga berguna untuk menarik benda kerja menuju roll. Berikut gambar gaya-gaya yang terjadi saat pengerolan:

Gambar 2 - Gaya-gaya saat proses pengerolan (Dieter, G. E.,Mechanical Metallurgy,hal.594) Keterangan: N = neutral point Pr = gaya radial F = tangential friction force Lp = panjang proyeksi busur kontak

h0 = tebal benda sebelum diroll

hf = tebal benda setelah diroll

R = radius roll

Komponen vertical dari Pr disebut beban pengerolan (rolling load ) dan sering dilambangkan dengan huruf P. Beban pengerolan yaitu gaya penekanan roll terhadap benda kerja. Tekanan pengerolan (p) yaitu beban pengerolan dibagi dengan luas area kontak. Area kontak antara logam dengan roll sama dengan perkalian antara lebar pelat (b) dan panjang proyeksi busur kontak (L p).

=ℎ

0

−ℎ

−ℎ

0

−ℎ

2

4

12

≈ ℎ

0

−ℎ

12

Sehingga tekanan pengerolan dapat didefinisikan sebagai

=

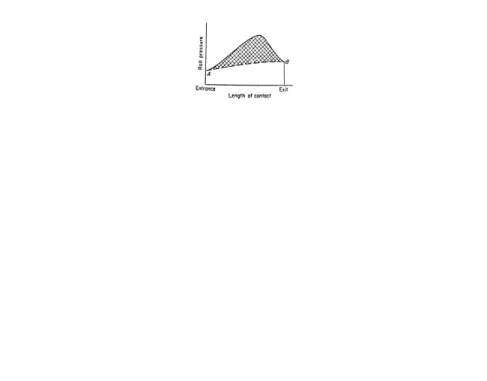

Distribusi tekanan pengerolan sepanjang busur kontak dapat dilihat pada gambar berikut

Gambar 3 - Distribusi tekanan pengerolan sepanjang busur kontak (Dieter, G. E.,Mechanical Metallurgy,hal.595)

Tekanan naik hingga tekanan terbesar terjadi pada titik netral (neutral point ), N, lalu turun. Titik netral (neutal point)atau titik tanpa slip (no-slip point) yaitu suatu titik pada benda dan roll pada mana kecepatan permukaan roll sama dengan kecepatan pelat sehingga tidak terjadi slip. Tekanan terbesar terjadi pada titik ini karena pada titik ini terjadi reduksi ketebalan terbesar di antara titik-titik kontak lainnya.

Agar pelat dapat masuk di antara roll tanpa bantuan maka komponen gaya horizontal dari gaya gesek harus sama dengan atau lebih dari komponen gaya horizontal dari gaya normal Pr . Kondisi pembatas agar pelat dapat masuk di antara roll tanpa

bantuan yaitu

cos

=

sin

= sin

cos

= tan

Namun

=

Sehingga

= tan

Benda kerja dapat masuk ke antara roll apabila koefisien gesek roll dan benda kerja sama dengan atau lebih dari tangen sudut kontak.

Untuk suatu kondisi dengan koefisien gesek yang sama maka suatu roll dengan diameter lebih besar akan dapat mengeroll pelat yang lebih tebal dibandingkan roll dengan diameter yang lebih kecil. Hal ini dikarenakan meskipun sudut kontaknya sama, panjang proyeksi busur kontak nya akan berbeda. Lp dapat ditulis sebagai

= ∆ℎ

Pada mana

∆ℎ

adalah reduksi yang dilakukan dalam proses pengerolantan

=

−∆ℎ

2≈ √ ∆ℎ

−∆ℎ

2≈ ∆ℎ

Dari persamaan sebelumnya, ≥

tan

=

∆

Atau

∆ℎ

=

2

Faktor-faktor utama yang mempengaruhi proses pengerolan antara lain: 1. Diameter roll

2. Ketahanan benda kerja terhadap deformasi 3. Gesekan antara roll dan benda kerja

4. Ada atau tidaknya front tensiondanback tensionpada bidang pelat

Beban pengerolan merupakan perkalian dari tekanan pengerolan dan area kontak. Mengabaikan gesekan maka tekanannya adalah tegangan luluh dari material dan area kontak adalah panjang proyeksi busur kontak dikali dengan lebar pelat logam. Sehingga,

=

=′

√∆ℎ

Tegangan luluh pada regangan bidang digunakan ketika tidak ada perubahan pada lebar pelat. Ketika pelebaran terjadi pada pengerolan maka tegangan luluh uniaksial yang digunakan.

Dengan perhitungan di atas dan dengan beberapa asumsi, antara lain: 1. Busur kontak sirkular

2. Koefisien gesek konstan pada semua titik kontak

3. Tidak ada pelebaran lateral yang terjadi sehingga pengerolan dapat dianggap kasus plane strain

4. Deformasi homogeny 5. Kecepatan roll konstan

6. Deformasi elastis dapat diabaikan jika dibandingkan dengan deformasi plastisnya

7. Kriteria distorsi energi untungyielding pada plane strainberlaku. Maka gaya pengerolan dapat dihitung dengan menggunakan rumus:

= 2√

3�

0

1

(

−

1)√∆ℎ

Dengan

=

/ℎ�

danℎ�

adalah ketebalan rata-rata pelat antara masuk dan keluar roll. Faktor2√ 3

muncul karena pengerolan dianggap sebagai kasus plane strain sehingga aliran tegangannya merupakan aliran tegangan pada plane strain.Gaya pengerolan ini dapat dianggap terkonsentrasi pada suatu titik yang berjarak a dari pusat roll, seperti terlihat pada gambar:

Sehingga akan terjadi torsi sebesar:

=

Dengan demikian, untuk satu putaran dengan dua buah roll dibutuhkan energi sebesar:

= (2

)2

Atau daya yang bekerja sebesar

= 4

60000 (

)Gambar 4 - Momen pada proses pengerolan (Dieter, G.

Pada proses pengerolan akan terjadi beberapa fenomena, antara lain: 1. Roll Flattening

Yaitu peristiwa deformasi elastis pada roll yang menyebabkan bentuk roll berubah menjadi lebih rata pada bagian yang kontak dengan benda kerja. Hal ini menyebabkan radius dari roll akan bertambah besar dan gaya pengerolan pun bertambah.

2. Roll Bending

Yaitu peristiwa deformasi pelastis pada roll yang menyebabkan roll menjadi bengkok dan tidak paralel lagi. Hal ini akan menyababkan cacat pada produk. Biasanya untuk

mengatasi hal ini maka bentuk roll diberi crown sebaga kompensasi dari deformasi

yang terjadi. Berikut penggambarannya:

Gambar 5 - Deformasi pada roll dan cara mengatasinya (Wikipedia.org)

3. Strain hardening

Yaitu perubahan struktur pada logam akibat terjadi deformasi plastis sehingga kekuatan dan kekerasan pada logam bertambah, namun logam akan menjadi lebih getas.

Fenomena-fenomena tersebut akan menyebabkan kecacatan pada produk. Berikut contoh cacat yang terjadi pada produk:

Gambar 6 - Cacat yang mungkin terjadi pada proses pengerolan

BAB III

DATA PRAKTIKUM

Tanggal : 5 November 2014

Penguji : Rika, Arnold, Robertus, M. Luthfi, Robert, Syahied

Asisten : Dyllon Satria

3.1.Data Uji Tarik

Material : Tembaga (Cu)

Lo= 141,456 mm Tanneal= 700-1200°F A= 64.05 mm2 P (N) (mm)

∆

(N/mm

2) e (mm/mm) 1+e (mm/mm) (N/mm

2) (mm/mm)

15900 3 248.24 0.0212 1.0212 253.51 0.0210 15940 3.5 248.87 0.0247 1.0247 255.03 0.0244 16360 4 255.43 0.0282 1.0282 262.65 0.0279 16420 4.5 256.36 0.0318 1.0318 264.52 0.03133.2.Kurva Uji Tarik

y = 397.19x0.1171 0 50 100 150 200 250 300 0 0.01 0.02 0.03 0.04 0.05 S t r e s s ( N / m m 2 ) Strain (mm/mm) Engineering Stress-strain True Stress-strain Linear (Engineering Stress-strain)

3.3.Kurva Uji Tarik Cu Bahan Roll 0 50 100 150 200 250 300 0 0.02 0.04 0.06 0.08 S t r e s s ( N / m m 2 ) Strain (mm/mm) Engineering "True"

3.4.Kurva Kalibrasi Load Cell

Dari kurva didapat hubungan:

(

) = 0.0004 ×

+ 0.00463.5.Data Kekerasan Mikro

Reduksi RHE1 RHE2

0 71 74 1 (25%) 74 80 2 (50%) 85 86 3 (75%) 87 90 y = 0.0004x + 0.0046 0 0.1 0.2 0.3 0.4 0.5 0 500 1000 L o a d ( N ) Volt (mV)

Kurva Voltase dan Gaya

Pengerolan

Volt-load Linear (Volt-load)

3.7.Kurva Hubungan Voltase dan Gaya Pengerolan

3.8.Kurva Hubungan Tahap Reduksi dan Energi yang Dibutuhkan

y = 0.0004x + 0.0046 0 0.05 0.1 0.15 0.2 0.25 0.3 0.35 0.4 0.45 0 200 400 600 800 1000 L o a d ( N ) Volt (mV)

Kurva Voltase dan Gaya Pengerolan

Volt-load Linear (Volt-load) 0.0000 20.0000 40.0000 60.0000 80.0000 100.0000 120.0000 0% 20% 40% 60% 80% E n e r g i ( J ) Tahap Reduksi

Kurva Tahap Reduksi dan Energi

Pengukuran Perhitungan

3.9.Kurva Kekerasan Mikro Terhadap Regangan

3.10. Foto-foto proses

Gambar 7 -Foto Proses Pengerolan

3.11. Gambar Struktur Mikro

Gambar 8 - Struktur Mikro Produk Pengerolan. Dari kiri ke kanan, reduksi 25%, 50%, 75%, dan setelah proses annealing

0 20 40 60 80 100 0 0.5 1 1.5 K e k e r a s a n ( H R E ) Regangan

Kurva Hubungan Kekerasan dan

Regangan

3.12. Foto-foto hasil proses

BAB IV

ANALISIS DATA

Dari kurva uji tarik pada bagian 3.2 dapat didapatkan hubungan antara true stress dan true strain. Caranya adalah dengan melakukan curve fitting

menggunakan persamaan pangkat (memenuhi persamaan

=

) . Didapatlah persamaan:

= 397.19

0

.1171

Sehingga harga K=397.19 dan n=0.1171. Harga K dan n dari literatur ( Dieter ) yaitu K=320 dan n=0.54. Harga yang didapat ini cukup berbeda jauh apalagi pada harga n. Hal ini kemungkinan disebabkan oleh material tembaga yang diuji tidaklah sama dengan tembaga yang digunakan pada literatur. Hal lain yang memungkinkan hal ini yaitu pada literatur tembaga yang digunakan sudah mengalami anneling sedangkan tembaga yang digunakan pada uji tarik mungkin tidak mengalami annealing sehingga pada material tersebut sudah mengalami

strain hardening.

Gaya hasil perhitungan dan pengukuran jauh berbeda (rata-rata 2 kali lipat). Hal ini dikarenaka yang ditunjukkan pada adalah gaya yang dibutuhkan untuk deformasi total karena pada proses pengerolan sebelum terjadi deformasi plastis akan terlebih dahulu terjadi deformasi elastis yang juga membutuhkan

gaya. Pada pengukuran hanya diperhitungkan gaya yang dibutuhkan untuk melakukan deformasi plastis saja. Selain hal ini, pada perhitungan tidak diperhitungkan adanya back tension dan front tension sedangkan pada praktiknya kedua gaya ini ada pada proses pengerolan.

Kekerasan benda kerja terus bertambah seiring pertambahan reduksi. Hal ini dikarenakan peristiwa strain hardening yang menyebabkan kekerasan dan kekuatannya bertambah. Pada beberapa pengukuran didapat harga yang lebih rendah daripada sebelum pengerolan. Hal ini dikarenakan kesalahan penyetelan alat uji dan titik uji yang tidak baik.

Dapat dilihat juga bahwa semakin besar reduksi maka energi yang dibutuhkan untuk melakukan pengerolan makin tinggi. Hal ini dikarenakan material semakin keras sehingga untuk reduksi yang sama akan dibutuhkan gaya dan energi yang lebih besar . Dari kurva hubungan antara tahap reduksi dan energi yang dibutuhkan dapat dilihat juga bahwa akan terdapat batas atas pada mana energi yang dibutuhkan untuk suatu reduksi tidak akan bertambah lagi. Hal ini

dikarenakan pada benda kerja sudah terjadi strain hardening maksimal dan benda tidak dapat menjadi lebih keras dan kuat lagi.

Dari gambar struktur mikro benda kerja dapat dilihat dengan jelas peristiwa strain hardening yang terjadi pada proses pengerolan. Struktur mikro benda kerja semakin pipih. Hal ini menyebabkan kekuatan dan kekerasan benda meningkat tetapi keuletannya menurun. Setelah dilakukan proses annealing dapat dilihat struktur mikro benda kembali ke asalnya. Hal ini menyebabkan efek-efek

BAB V

SIMPULAN DAN SARAN

5.1.Simpulan

Dari praktikum ini dapat disimpulkan:

1. Gaya-gaya yang bekerja pada proses pengerolan dapat dilihat pada bab II. 2. Parameter proses pengerolan antara lain:

a. Diameter roll

b. Ada atau tidaknya back tension dan front tension c. Gesekan antara benda kerja dan roll

d. Ketahanan benda kerja terhadap deformasi

3. Asumsi-asumsi yang digunakan dalam menurunkan persamaan gaya pengerolan dapat dilihat pada bab II

4. Fenomena-fenomena yang terjadi pada proses pengerolan dapat dilihat pada bab II

5. Tahapan proses pengerolan antara lain: a. Menyiapkan benda kerja

b. Menentukan reduksi yang ingin dilakukan

6. Perubahan sifat mekanik yang terjadi akibat proses pengerolan yaitu benda kaan semakin keras dan kuat namun semakin getas. Hal ini dikarenakan peristiwa strain hardening.

5.2.Saran

1. Mohon divariasikan kecepatan roll dan hasil pengerolan. 2. Mohon data yang diberikan pada uji tarik lebih lengkap lagi.

DAFTAR PUSTAKA

Dieter G.E. Mechanical Metalurgy. SI Metric Edition. Edisi ke-4

Callister, William D. Materials Science And Engineering An Introduction, Edisi ke-6, John Willey & Son Inc.

LAMPIRAN

Tugas Setelah Praktikum

1. Jelaskan mengapa plat hasil pengerolan sering tidak lurus dan tebalnya tidak seragam!

Karena tidak mungkin suatu material bersifat homogeny sehingga perubahan panjang atau elongasinya pun akan sulit untuk seragam. Hal lain yang menyebabkan hal ini yaitu pasti akan terjadi deformasi pada roll yang menyebabkan deformasi pada benda kerja juga berubah. Yang menyebabkan tebal pelat tidak seragam adalah deformasi roll dan ketidak sejajaran roll.

2. Jelaskan prinsip pengukuran gaya pengerolan pada praktikum ini. Gambarkan skema alat, tunjukkan pula kemungkinan-kemungkinan keslahan pengukuran dengan alat ini!

Gaya diukur dengan load cell pada roll yang memberi keluaran mV. Keluaran ini dikalibrasi dengan beban tertentu.

Transducer -> Amplifier -> Recorder

Kesalahan yang mungkin terjadi yaitu apabila penempatan load cell tidak baik maka gaya yang diukur bukanlah gaya sebenaranya. Kesalahan lainnya yaitu apabila sensitivitas dari masing-masing alat tidak baik maka hasil yang terukur tidak akan benar.

3. Pada table IV.3 ditunjukkan bahwa beban pengerolan P harganya dua kali beban terukur R. Jelaskan mengapa demikian dan asumsi apa yang digunakan!

Karena pada pengerolan menggunakan 2 buah roll. Asumsinya gaya pada ke-2 roll tersebut sama besar.

4. Tunjukkan dan jelaskan perbedaan struktur mikro dan sifat mekanik antara plat awal, plat yang telah mengalami proses cold rolling dan plat yang telah mengalami proses

annealing!

Dari gambar struktur mikro benda kerja (kiri-kanan : 25%, 50%, 75%, annealing) dapat dilihat dengan jelas peristiwa strain hardening yang terjadi pada proses pengerolan. Struktur mikro benda kerja semakin pipih. Hal ini menyebabkan kekuatan dan kekerasan benda meningkat tetapi keuletannya menurun. Setelah dilakukan proses annealing dapat dilihat struktur mikro benda kembali ke asalnya. Hal ini menyebabkan efek-efek dari strain

5. Menurut perkiraan saudara, adakah pengaruh kecepatan pengerolan terhadap daya dan gaya pada proses cold rolling? Bagaimana halnya dengan hot rolling?

Tidak ada pengaruhnya pada gaya. Namun dengan kecepatan yang tinggi maka daya akan semakin tinggi pula. Sama saja antara cold rolling dan hot rolling.

Rangkuman Praktikum

Proses pengerolan adalah proses deformasi plastis pada logam dengan cara melewatkan logam tersebut di antara roll. Proses ini banyak digunakan dalam pengerjaan suatu logam karena dapat memproduksi dalam jumlah banyak dalam

waktu singkat.

Proses pengerolan seringkali dibagi menjadi dua kategori berdasarkan temperatur saat pengerolan dilakukan yaitu cold rolling dan hot rolling. Cold rolling yaitu proses pengerolan yang dilakukan di bawah temperatur rekistralisasi suatu logam sedangkan hot rolling merupakan proses pengerolan yang dilakukan di atas temperatur rekistralisasi logam yang diroll. Keunggulan cold rolling

dibanding hot rolling yaitu dimensi produk akan lebih akurat, permukaan produk akan lebih halus, dan kekuatan serta kekerasan produk akan meningkat.Kekurangan dari cold rolling yaitu keuletan produk akan berkurang dan reduksi maksimum yang dapat dicapai pada cold rolling akan lebih rendah dibanding dengan hot rolling. Untuk mengatasi hal ini maka dapat dilakukan

annealing pada logam hasil pengerolan tersebut.

Annealing yaitu proses heat treatment pada benda kerja agar sifat mekaniknya berubah kembali menjadi ulet. Ada 3 tahapan pada proses annealing

yaitu proses rekoveri, rekistralisasi, dan pertumbuhan butir. Rekoveri yaitu pengembalian sifat mekanis material tanpa perubahan pada struktur mikronya.

Proses rekistralisasi yaitu penggantian struktur mikro pada benda kerja menjadi butiran-butiran yang bebas regangan. Setelah rekistralisasi terjadi maka efek dari

strain hardening sudah hilang. Apabila benda kerja terus dipanaskan melebihi temperatur rekistralisasinya maka akan terjadi pertumbuhan butir (grain growth) menjadi butiran-butiran yang lebih besar.

Suatu logam yang diroll akan mengalami tegangan tekan dari roll dan juga akan mengalami tegangan geser permukaan akibat gesekan antara benda kerja dengan roll. Gaya geser ini juga berguna untuk menarik benda kerja menuju roll. Berikut gambar gaya-gaya yang terjadi saat pengerolan:

Faktor-faktor utama yang mempengaruhi proses pengerolan antara lain: 1. Diameter roll

2. Ketahanan benda kerja terhadap deformasi 3. Gesekan antara roll dan benda kerja

4. Ada atau tidaknya front tensiondanback tensionpada bidang pelat

Keterangan: N = neutral point Pr = gaya radial F = tangential friction force Lp = panjang proyeksi busur kontak

h0 = tebal benda sebelum

diroll

hf = tebal benda setelah

diroll

R = radius roll