commit to user

PENGARUH KECEPATAN PEMAKANAN DAN WAKTU PEMBERIAN PENDINGIN TERHADAP TINGKAT KEAUSAN CUTTER END MILL

HSS HASIL PEMESINAN CNC MILLING PADA BAJA ST 40

SKRIPSI

Oleh :

TRI UJAN NUGROHO K2508081

FAKULTAS KEGURUAN DAN ILMU PENDIDIKAN UNIVERSITAS SEBELAS MARET

SURAKARTA Juli 2012

commit to user

ii

PERNYATAAN KEASLIAN TULISAN

Saya yang bertanda tangan di bawah ini:

Nama : Tri Ujan Nugroho

NIM : K2508081

Jurusan/Program Studi : PTK/Pendidikan Teknik Mesin

menyatakan bahwa skripsi saya yang berjudul “PENGARUH KECEPATAN PEMAKANAN DAN WAKTU PEMBERIAN PENDINGIN TERHADAP TINGKAT KEAUSAN CUTTER END MILL HSS HASIL PEMESINAN CNC MILLING PADA BAJA ST 40” ini benar-benar merupakan hasil karya saya sendiri. Selain itu, sumber informasi yang dikutip dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam daftar pustaka.

Apabila pada kemudian hari terbukti atau dapat dibuktikan skripsi ini hasil jiplakan, saya bersedia menerima sanksi atas perbuatan saya.

Surakarta, 24 Juli 2012 Penulis,

Tri Ujan Nugroho

commit to user

iii

PENGARUH KECEPATAN PEMAKANAN DAN WAKTU PEMBERIAN PENDINGIN TERHADAP TINGKAT KEAUSAN CUTTER END MILL

HSS HASIL PEMESINAN CNC MILLING PADA BAJA ST 40

Oleh :

TRI UJAN NUGROHO K2508081

Skripsi

Diajukan untuk Memenuhi Salah Satu Persyaratan Mendapatkan Gelar Sarjana Pendidikan Program Studi Pendidikan Teknik Mesin

Jurusan Pendidikan Teknik dan Kejuruan

FAKULTAS KEGURUAN DAN ILMU PENDIDIKAN UNIVERSITAS SEBELAS MARET

SURAKARTA Juli 2012

commit to user

iv

PERSETUJUAN

Skripsi ini telah disetujui untuk dipertahankan di hadapan Tim Penguji Skripsi Fakultas Keguruan dan Ilmu Pendidikan Universitas Sebelas Maret Surakarta. Surakarta, 27 Juli 2012 Pembimbing I, Herman Saputro, S.Pd., M.T., M.Pd. NIP. 19820811 200604 1 001 Pembimbing II, Yuyun Estriyanto, S.T., M.T. NIP. 19780113 200212 1 009

commit to user

v

PENGESAHAN

Skripsi ini telah dipertahankan di hadapan Tim Penguji Skripsi Fakultas Keguruan dan Ilmu Pendidikan Universitas Sebelas Maret Surakarta dan diterima untuk memenuhi salah satu persyaratan mendapatkan gelar Sarjana Pendidikan.

Hari : Selasa Tanggal : 31 Juli 2012

Tim Penguji Skripsi:

Nama Terang Tanda Tangan

Ketua : Drs. Subagsono, M.T. _____________

Sekretaris : Danar Susilo Wijayanto, S.T., M.Eng. _____________ Anggota I : Herman Saputro, S.Pd., M.T., M.Pd. _____________ Anggota II : Yuyun Estriyanto, S.T., M.T. _____________

Disahkan oleh

Fakultas Keguruan dan Ilmu Pendidikan Universitas Sebelas Maret

a.n. Dekan

Pembantu Dekan 1,

Prof. Dr. rer. nat. Sajidan, M.Si. NIP 19660415 119103 1 002

commit to user

vi ABSTRAK

Tri Ujan Nugroho. PENGARUH KECEPATAN PEMAKANAN DAN WAKTU PEMBERIAN PENDINGIN TERHADAP TINGKAT KEAUSAN CUTTER END MILL HSS HASIL PEMESINAN CNC MILLING PADA BAJA ST 40. Skripsi. Fakultas Keguruan dan Ilmu Pendidikan Universitas Sebelas Maret Surakarta, Juli 2012.

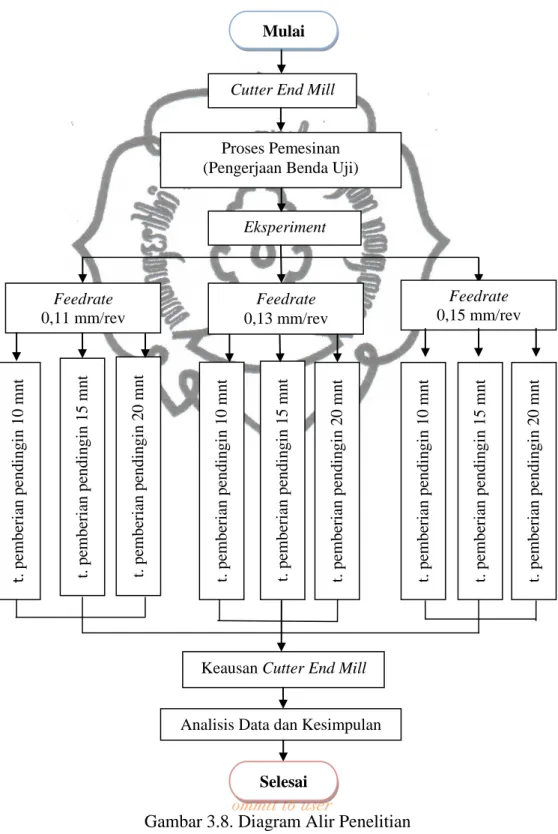

Tujuan penelitian ini adalah untuk mengetahui pengaruh variasi kecepatan pemakanan, variasi waktu pemberian pendingin, dan interaksi antara kecepatan pemakanan dan waktu pemberian pendingin terhadap tingkat keausan cutter end mill HSS hasil pemesinan CNC milling pada baja ST 40.

Penelitian ini merupakan penelitian eksperimen yang menggunakan dua faktor variabel bebas(kecepatan pemakanan dan waktu pemberian pendingin) dan satu variabel terikat (tingkat keausan cutter end mill HSS). Penelitian dan pengujian yang dilakukan terdiri dari beberapa tahap, di antaranya pemesinan dengan mesin CNC milling, pengukuran suhu pemotongan atau suhu cutter, penimbangan berat cutter, pengambilan foto makro keausan cutter, penghitungan luas bidang aus cutter, dan pengukuran tingkat keausan cutter.

Data hasil penelitian dan pengujian diuraikan dengan menggunakan metode diskriptif analitis. Hasil pembahasan dengan metode ini adalah semakin besar kecepatan pemakanan dan semakin lama waktu pemberian pendingin, maka tingkat keausan cutter semakin besar. Tipe keausan cutter end mill yang terjadi yaitu keausan tepi. Keausan mulai tumbuh dengan relatif cepat, kemudian diikuti dengan pertumbuhan yang relatif lambat sampai pada langkah pemotongan terakhir. Tingkat keausan tepi cutter terkecil terjadi saat interaksi kecepatan pemakanan 0,11 mm/rev dengan waktu pemberian pendingin 10 menit yaitu sebesar 562,57 µm, sedangkan tingkat keausan tepi cutter terbesar terjadi saat interaksi kecepatan pemakanan 0,15 mm/rev dengan waktu pemberian pendingin 20 menit yaitu sebesar 958,65µm. Penelitian ini menunjukkan bahwa interaksi antara variasi kecepatan pemakanan dengan variasi waktu pemberian pendingin mempunyai pengaruh tertentu terhadap tingkat keausan cutter end mill HSS hasil pemesinan CNC milling pada baja ST 40.

Kata kunci: CNC milling, kecepatan pemakanan, waktu pemberian pendingin, cutter end mill, flank wear

commit to user

vii ABSTRACT

Tri Ujan Nugroho. THE INFLUENCE OF FEEDRATE AND TIMING OF COOLING TO RATE WEAR OF HSS END MILL CUTTER IN MACHINING RESULT CNC MILLING WITH ST 40 STEEL. Skripsi, Surakarta: Faculty of Teacher Training and Education. Sebelas Maret University, July 2012.

The purpose of this research was to determine the influence of feedrate variation, timing of cooling variation, and the interaction between feedrate and timing of cooling to rate wear of HSS end mill cutter in machining result CNC milling with ST 40 steel.

This research is an experimental research using two factor independent variable (feedrate and timing of cooling) and one dependent variable (rate wear of HSS end mill cutter). Research and testing to be performed consists of several stages, machining with CNC milling machines, measurement temperature cutting or temperature cutter, weighing cutter, macro image capture of cutter wear, calculation of cutter wear broad field, and measurement rate wear of cutter.

The results data of this research described using descriptive analytic method. The results of discussion with this method was enhancement of feedrate and enhancement timing of cooling the rate wear cutter increases. Type of end mill cutter wear that occurs is flank wear. Wear began to grow relatively quickly and then followed by a relatively slow growth to a certain cutting. The smallest edge of the cutter rate wear occurs when interaction feedrate 0.11 mm/rev with a timing of cooling 10 minutes value is 562.57 μm, while the largest edge of the cutter rate wear occurs when interaction feedrate 0.15 mm/rev with a timing of cooling 20 minutes value is 958.65 μm. This research suggests that interaction between feedrate and timing of cooling has a certain influence to rate wear of HSS end mill cutter in machining result CNC milling with ST 40 steel.

commit to user

viii MOTTO

“Hai orang-orang yang beriman, bertakwalah kepada Allah dengan sebenar-benar takwa kepada-Nya”

(Q.S. Al Imran : 102)

“Sesungguhnya Allah tidak akan mengubah nasib suatu kaum, sehingga mereka mengubah keadaan yang ada pada diri mereka sendiri”

(Q.S. Ar Ro’du :11)

“Orang yang terbaik di antara kalian adalah orang yang paling baik akhlaknya” (H.R. Muslim)

“Barang siapa menempuh suatu jalan untuk mencari ilmu, maka Allah akan memudahkan padanya jalan menuju ke surga”

(H.R. Muslim)

“Sukses adalah menjalani hidup dalam rencana sendiri, bukan menjalani hidup dalam rencana orang lain”

commit to user

ix

PERSEMBAHAN

Teriring syukurku pada-Mu, kupersembahkan karya ini untuk: ”Bapak dan Ibu”

Doamu yang tiada terputus, kerja keras dan pengorbanan yang tiada henti dan kasih sayang yang tak terbatas. Semuanya membuatku bangga memiliki kalian. Tiada kasih sayang yang seindah dan setulus kasih sayangmu. Kalian yang terbaik, kalian yang selalu ada dihatiku dan kalian adalah segalanya.

Kakak-kakakku

Terima kasih telah mendukung dan mendorong langkahku, membantu di saat aku kesusahan dan kekurangan, mengarahkan di saat aku salah jalan, dan menemani

di saat aku sendiri.

Saudara-saudaraku (keluarga besar)

Terima kasih karena kalian semua telah membantu di setiap kehidupanku sejauh ini, membimbingku dalam banyak hal, dan doa kalian melancarkan setiap

langkahku.

Sahabat-sahabat dan teman-temanku

Terima kasih atas dukungan, doa, dan semangat yang telah kalian berikan padaku. Kebaikan kalian membuatku semakin menghargai persahabatan dan kehidupan.

commit to user

x

KATA PENGANTAR

Segala puji dan syukur penulis panjatkan kehadirat Allah SWT atas limpahan rohmat, taufik, hidayah, dan karunia-Nya, sehingga penulis dapat menyelesaikan skripsi ini. Skripsi ini berjudul ”PENGARUH KECEPATAN PEMAKANAN DAN WAKTU PEMBERIAN PENDINGIN TERHADAP TINGKAT KEAUSAN CUTTER END MILL HSS HASIL PEMESINAN CNC MILLING PADA BAJA ST 40”.

Skripsi ini disusun untuk memenuhi sebagian dari persyaratan dalam mendapatkan gelar Sarjana Pendidikan pada Program Pendidikan Teknik Mesin Jurusan Pendidikan Teknik dan Kejuruan, Fakultas Keguruan dan Ilmu Pendidikan, Universitas Sebelas Maret, Surakarta. Skripsi ini dapat diselesaikan tidak lepas dari berbagai pihak, oleh karena itu penulis mengucapkan terima kasih kepada yang terhormat:

1. Dekan Fakultas Keguruan dan Ilmu Pendidikan Universitas Sebelas Maret yang telah memberikan ijin menyusun skripsi.

2. Ketua Jurusan Pendidikan Teknik dan Kejuruan FKIP UNS yang telah memberikan persetujuan atas permohonan penyusunan skripsi.

3. Ketua Program Studi Pendidikan Teknik Mesin JPTK FKIP UNS yang telah memberikan persetujuan atas permohonan penyusunan skripsi.

4. Drs. H. Wardoyo selaku Pembimbing Akademik.

5. Herman Saputro, S.Pd., M.T., M.Pd. selaku Dosen Pembimbing I, yang selalu memberikan pengarahan dan bimbingan dengan penuh kesabaran.

6. Yuyun Estriyanto, S.T., M.T. selaku Dosen Pembimbing II, yang selalu memberikan motivasi dan bimbingan dengan penuh kesabaran.

7. Parjito, S.T. selaku kepala jurusan pemesinan di SMK Warga Surakarta yang telah memberikan ijin tempat untuk penelitian.

8. Lilik Dwi Setyana, S.T., M.T. selaku staff Laboratorium Bahan Teknik D3, Universitas Gadjah Mada Yogyakarta yang telah mendampingi pengujian dalam penelitian ini.

commit to user

xi

9. Maruto, S.T. Laboratorium Material, Jurusan Teknik Mesin, Fakultas Teknik, Universitas Sebelas Maret, Surakarta yang telah membantu dalam pengujian spesimen penelitian ini.

10. Teman-teman seperjuangan PTM’08 terima kasih atas kerjasama dan bantuannya.

11. Semua pihak yang penulis tidak bisa sebutkan satu persatu.

Penulis menyadari sepenuhnya bahwa skripsi ini masih banyak kekurangan. Sehingga penulis mengharapkan kritik dan saran yang sifatnya membangun dari semua pihak. Apabila dalam pelaksanaan penelitian dan penyusunan skripsi ini terdapat kesalahan dan hal yang tidak berkenan, penulis sampaikan mohon maaf yang sebesar-besarnya.

Surakarta, Juli 2012

commit to user xii DAFTAR ISI HALAMAN JUDUL... HALAMAN PERNYATAAN... HALAMAN PENGAJUAN... HALAMAN PERSETUJUAN... HALAMAN PENGESAHAN... HALAMAN ABSTRAK... HALAMAN MOTTO... HALAMAN PERSEMBAHAN... KATA PENGANTAR... DAFTAR ISI... DAFTAR TABEL... DAFTAR GAMBAR... DAFTAR LAMPIRAN... DAFTAR SINGKATAN DAN LAMBANG... BAB I PENDAHULUAN ... A. Latar Belakang Masalah... B. ldentifikasi Masalah... C. Pembatasan Masalah... D. Perumusan Masalah... E. Tujuan Penelitian... F. Manfaat Penelitian... BAB II LANDASAN TEORI... A. Tinjauan Pustaka... 1. Mesin CNC... 2. Pendingin (Coolant)... 3. Jenis-jenis Cutter Mesin CNC Milling... B. Penelitian yang Relevan... C. Kerangka Berpikir... i ii iii iv v vi viii ix x xii xv xvi xx xxi 1 1 3 4 4 4 5 6 6 6 16 19 28 30 Halaman

commit to user

xiii

D. Hipotesis... BAB III METODE PENELITIAN... A. Tempat dan Waktu Penelitian... 1. Tempat Penelitian... 2. Waktu Penelitian... B. Material Penelitian... 1. Baja ST 40... 2. Cutter End Mill…... C. Peralatan Penelitian... 1. Mesin Gergaji Potong... 2. Timbangan Digital... 3. Infrared Thermometer... 4. Mesin CNC Milling…... 5. Zoom Stereo Microscope... 6. Alat Uji Keausan Cutter... D. Variabel Penelitian... 1. Variabel Bebas... 2. Variabel Terikat... 3. Varibel Kontrol…... E. Pelaksanaan Penelitian... 1. Diagram Alir Penelitian... 2. Urutan Langkah Penelitian... 3. Desain Penelitian... F. Analisis Data... BAB IV HASIL PENELITIAN DAN PEMBAHASAN... A. Langkah Pemesinan... B. Pengukuran Suhu Cutter... C. Penimbangan Cutter End Mill... D. Studi Tingkat Keausan Cutter End Mill... 1. Pengambilan Foto Makro... 2. Pengukuran Luas Bidang Aus Cutter…...

31 32 32 32 32 33 33 34 34 34 35 35 36 37 37 38 38 38 38 40 40 41 44 46 48 48 49 51 53 53 54

commit to user

xiv

3. Pengukuran Tingkat Keausan Cutter... E. Studi Pengaruh Kecepatan Pemakanan dan Waktu Pemberian Pendingin terhadap Tingkat Keausan Cutter End Mill... BAB V KESIMPULAN DAN SARAN... A. Kesimpulan... B. Implikasi... 1. Implikasi Teoritis... 2. Implikasi Praktis... C. Saran... DAFTAR PUSTAKA... LAMPIRAN... 57 70 73 73 74 74 74 75 76 78

commit to user

xv

DAFTAR TABEL

Tabel

2.1 Susunan Pemrograman NC... 3.1 Hasil Uji Komposisi Baja ST 40... 3.2 Desain Eksperimen Faktorial Kecepatan Pemakanan dan Waktu

Pemberian Pendingin terhadap Keausan Cutter End Mill... 4.1 Rata-rata Hasil Pengukuran Suhu Cutter End Mill... 4.2 Rata-rata Hasil Penimbangan Berat Cutter End Mill... 4.3 Rata-rata Hasil Pengukuran Luas Bidang Aus Cutter End Mill... 4.4 Data Hasil Pengukuran Keausan Tepi Cutter End Mill... 4.5 Rata-rata Hasil Pengukuran Tingkat Keausan Cutter End Mill...

13 33 45 50 52 55 59 70 Halaman

commit to user

xvi

DAFTAR GAMBAR

Gambar

2.1 Sistem Persumbuan pada Mesin CNC Milling... 2.2 Motor Utama CNC Milling... 2.3 Motor Step... 2.4 Meja Mesin... 2.5 Spindle... 2.6 Ragum... 2.7 Coolant Hose... 2.8 Bagian Pengendali (Controll) ... 2.9 Speed dan Feed Cutter End Mill... 2.10 Pemotongan dengan Pendingin ... 2.11 Jenis-jenis Cutter untuk Pemesinan CNC Milling... 2.12 Cutter End Mill... 2.13 Desain Cutter End Mill... 2.14 Desain Sisi Potong Cutter End Mill... 2.15 Geometri Sisi Potong Cutter End Mill... 2.16 Kondisi Distribusi Suhu ... 2.17 Karakteristik Keausan pada Pahat... 2.18 Pertumbuhan Keausan Tepi untuk Gerak Makan Tertentu dan

Kecepatan Potong yang Berbeda... 2.19 Harga Eksponen n pada PersamaanTaylor...

8 9 10 10 11 11 12 12 15 16 19 20 20 21 21 24 26 27 28 Halaman

commit to user

xvii

2.20 Kerangka Pemikiran Penelitian... 3.1 Cutter End Mill... 3.2 Mesin Gergaji Potong... 3.3 Timbangan Digital... 3.4 Infrared Thermometer... 3.5 Mesin CNC Milling... 3.6 Zoom Stereo Microscope... 3.7 Mikro Vickers Machine... 3.8 Diagram Alir Proses Penelitian... 3.9 Potongan Benda Kerja... 3.10 Hasil Pengefraisan Awal... 3.11 Benda Kerja dan Cutter End Mill Hasil Pengerjaan Mesin CNC

Milling... 4.1 Alur Pemakanan atau Penyayatan Cutter... 4.2 Pengukuran Suhu Cutter dengan Infrared Thermometer... 4.3 Interaksi Waktu Pemberian Pendingin dengan Kecepatan Pemakanan terhadap Temperatur Cutter...

4.4 Penimbangan Cutter End Mill... 4.5 Interaksi Kecepatan Pemakanan dengan Waktu Pemberian Pendingin

terhadap Berat Aus Cutter End Mill...

4.6 Interaksi Waktu Pemberian Pendingin dengan Kecepatan Pemakanan terhadap Berat Aus Cutter End Mill... 4.7 Pengambilan Foto Makro Cutter dengan Zoom Stereo Microscope... 4.8 Pengukuran Luas Bidang Aus Cutter dengan Milimeter Block... 4.9 Interaksi Kecepatan Pemakanan dengan Waktu Pemberian Pendingin

terhadap Luas Aus Cutter End Mill...

30 34 34 35 36 36 37 38 40 41 42 43 48 49 50 51 52 53 54 55 56

commit to user

xviii

4.10 Interaksi Waktu Pemberian Pendingin dengan Kecepatan Pemakanan terhadap Luas Aus Cutter End Mill... 4.11 Pengukuran Keausan Tepi Cutter End Mill... 4.12 Foto Pengukuran Keausan Tepi Cutter dari Monitor... 4.13. Foto Data Hasil Pengukuran Keausan Tepi Cutter... 4.14 Foto Makro Sisi Potong Cutter End Mill Hasil Pemesinan CNC Milling pada Feedrate (f) 0,11 mm/rev dan Waktu Pemberian Pendingin (t) 10 menit... 4.15 Foto Makro Sisi Potong Cutter End Mill Hasil Pemesinan CNC

Milling pada Feedrate (f) 0,13 mm/rev dan Waktu Pemberian Pendingin (t) 10 menit. ... 4.16 Foto Makro Sisi Potong Cutter End Mill Hasil Pemesinan CNC

Milling pada Feedrate (f) 0,15 mm/rev dan Waktu Pemberian Pendingin (t) 10 menit... 4.17 Foto Makro Sisi Potong Cutter End Mill Hasil Pemesinan CNC

Milling pada Feedrate (f) 0,11 mm/rev dan Waktu Pemberian Pendingin (t) 15 menit... 4.18 Foto Makro Sisi Potong Cutter End Mill Hasil Pemesinan CNC

Milling pada Feedrate (f) 0,13 mm/rev dan Waktu Pemberian Pendingin (t) 15 menit... 4.19 Foto Makro Sisi Potong Cutter End Mill Hasil Pemesinan CNC

Milling pada Feedrate (f) 0,15 mm/rev dan Waktu Pemberian Pendingin (t) 15 menit... 4.20 Foto Makro Sisi Potong Cutter End Mill Hasil Pemesinan CNC

Milling pada Feedrate (f) 0,11 mm/rev dan Waktu Pemberian Pendingin (t) 20 menit... 4.21 Foto Makro Sisi Potong Cutter End Mill Hasil Pemesinan CNC

Milling pada Feedrate (f) 0,13 mm/rev dan Waktu Pemberian Pendingin (t) 20 menit... 4.22 Foto Makro Sisi Potong Cutter End Mill Hasil Pemesinan CNC

Milling pada Feedrate (f) 0,15 mm/rev dan Waktu Pemberian Pendingin (t) 20 menit... 56 57 58 58 61 62 63 64 65 66 67 68 69

commit to user

xix

4.23 Interaksi Kecepatan Pemakanan dengan Waktu Pemberian Pendingin terhadap Keausan Cutter End Mill... 4.24 Interaksi Waktu Pemberian Pendingin dengan Kecepatan Pemakanan

terhadap Keausan Cutter End Mill... 4.25 Pertumbuhan Keausan Tepi Cutter...

70

71 71

commit to user

xx

DAFTAR LAMPIRAN

Lampiran

1. Katalog Mesin CNC Milling, Cutter End Mill HSS, dan Pendingin (Coolant)... 2. Program Kerja CNC Milling... 3. Data Hasil Pengukuran Suhu Cutter End Mill HSS pada Pemesinan CNC Milling... 4. Data Hasil Penimbangan Berat Cutter End Mill dengan Timbangan

Digital... 5. Data Hasil Pengukuran Luas Bidang Aus Cutter End Mill... 6. Daftar Kegiatan Seminar Proposal Skripsi Mahasiswa... 7. Surat Keputusan Dekan FKIP tentang Ijin Penyusunan Skripsi... 8. Surat Permohonan Ijin Penelitian kepada Rektor UNS... 9. Surat Permohonan Ijin Penelitian di SMK Warga... 10. Surat Keterangan Pelaksanaan Penelitian di SMK Warga... 11. Surat Permohonan Ijin Penelitian di Laboratorium Pendidikan Teknik Bangunan UNS... 12. Surat Permohonan Ijin Penelitian di Laboratorium Bahan Teknik Mesin UGM... 13. Surat Keterangan Pelaksanaan Pengujian di Laboratorium Bahan Teknik Mesin UGM... 14. Surat Permohonan Ijin Penelitian di Laboratorium Material Teknik Mesin UNS... 15. Surat Keterangan Pelaksanaan Pengujian di Laboratorium Material

Teknik Mesin UNS... 16. Foto Pelaksanaan Penelitian...

79 83 92 96 106 107 109 111 112 113 114 115 116 117 118 119 Halaman

commit to user

xxi

DAFTAR SINGKATAN DAN LAMBANG

Pemakaian pertama kali

Singkatan Nama pada halaman

CNC Computer Numerically Controll MCU Machine Controll Unit

HRA Hard Rockwell A Lambang

Vs Kecepatan potong (cutting speed) d Diameter pahat

S Putaran spindle.

f Kecepatan pemakanan (feedrate) n Jumlah putaran spindle

Vf Kecepatan pemotongan (cutting speed) Lo Ukuran atau panjang awal

Li Ukuran atau panjang akhir

a Kedalaman pemakanan (depth of cut) CT Konstanta umur pahat Taylor

Vc Kecepatan potong (cutting speed)

T Lamanya waktu pemotongan (cutting time) n Harga eksponenTaylor

VB Keausan tepi (flank wear) Ra Rata-rata aritmetik 1 13 33 14 14 14 15 15 15 16 16 16 27 27 27 27 27 46

commit to user 1

BAB I PENDAHULUAN

A. Latar Belakang Masalah

Perkembangan ilmu pengetahuan dan teknologi saat ini menuntut industri manufaktur harus mampu bersaing di pasar regional maupun internasional. Beberapa faktor penting yang menjadi fokus perhatian di antaranya peningkatan kualitas produk, kecepatan proses manufaktur, penurunan biaya produksi, aman dan ramah lingkungan.

Kualitas produk manufaktur proses pemesinan selalu dikaitkan dengan dimensi, toleransi, dan nilai dari produk yang dihasilkan. Oleh karena itu, dibutuhkan mesin yang dapat menghasilkan produk dengan kualitas terbaik, salah satunya adalah penggunaan mesin CNC (Computer Numerically Control). Mesin ini memiliki banyak kelebihan dibandingkan dengan mesin konvensional, di antaranya mempunyai ketelitian tinggi, ketepatan dimensi, waktu produksi yang lebih efektif, dan produktivitas tinggi. Salah satu jenis mesin CNC yang digunakan adalah mesin CNC milling, yaitu mesin milling yang diprogram secara numerik dengan komputer.

Hasil pengerjaan mesin CNC milling sangat bergantung pada parameter pemesinan yang digunakan, seperti kecepatan potong (cutting speed), kecepatan pemakanan (feedrate), kedalaman pemotongan (depth of cut), material benda kerja, karakteristik pahat atau pisau potong, pendinginan dan lainnya. Di antara parameter-parameter tersebut yang mempunyai peranan penting dalam pemesinan adalah karakteristik pahat. Hal ini dikarenakan hampir seluruh pemesinan menggunakan pahat dalam bekerja. Selain itu, pahat juga menentukan kualitas produk yang dihasilkan, seperti tingkat kekasaran, ketelitian, dan kepresisian produk. Penggunaan pahat yang tepat dapat meningkatkan efektifitas dan efisiensi proses pemesinan terutama dalam hal waktu dan biaya produksi.

Di dalam proses pemesinan logam, umur pahat dipengaruhi oleh keausan mata potong pahat yang terjadi akibat gesekan antara mata pahat dan benda kerja. Penetapan parameter pemotongan didasarkan pada jenis pahat, material benda

commit to user

2 kerja dan parameter putaran atau gerakan mesin. Penggunaan parameter pemotongan yang tidak tepat akan menyebabkan pahat mudah aus, sehingga mempengaruhi proses produksi karena pahat akan sering diganti dan biaya produksi menjadi lebih tinggi.

Selama proses permesinan berlangsung terjadi interaksi antara pahat dengan benda kerja, di mana benda kerja terpotong sedangkan pahat mengalami gesekan dan keausan. Keausan pahat ini akan semakin besar sampai batas tertentu, sehingga pahat tidak dapat digunakan lagi. Lamanya waktu untuk mencapai batas keausan ini didefinisikan sebagai umur pahat (tool life). Data mengenai umur pahat sangat diperlukan dalam perencanaan pemesinan suatu produk, contohnya pada produksi komponen keberapa pahat harus diganti. Hal ini dapat diketahui dengan menghitung waktu total yang diperlukan untuk memotong satu produk, kemudian dibandingkan dengan umur pahat yang dipakai. Contoh lainnya sampai batas keausan yang bagaimana dari pahat, sehingga tidak mengganggu kualitas produk, karena pahat yang mengalami keausan akan mempengaruhi kualitas produk yang dihasilkan.

Di samping penggunaan pahat, parameter pemesinan yang harus diperhitungkan salah satunya adalah fluida pemotongan atau pendingin (coolant). Aplikasi fluida pemotongan adalah memperbaiki kualitas produk selama proses pemotongan secara terus menerus oleh pahat dan juga memperbaiki umur pahat, sehingga pahat tahan lama. Pendingin berfungsi untuk menurunkan temperatur pemotongan dan pelumasan. Penurunan temperatur oleh pendingin ini tergantung pada jenis pendingin yang digunakan, besarnya debit aliran pendingin, dan waktu pemberian pendingin. Pemberian pendingin dengan debit yang sesuai dan waktu yang tepat akan menghemat penggunaan cairan pendingin, sehingga dapat menekan biaya produksi dari sektor penggunaan pendingin.

Pada mesin CNC milling, temperatur dikontrol dengan pemberian pendingin yang akan mengenai benda kerja dan pahat, sehingga temperatur bisa dijaga. Temperatur benda kerja yang terjaga dapat memperbaiki kualitas maupun penampilan benda kerja, sedangkan penurunan temperatur pada pahat dapat memperlambat keausan pada pahat. Namun penggunaan pendingin juga bisa

commit to user

menyebabkan masalah di lingkungan, karena pendingin mengandung bahan kimia yang sulit diurai oleh lingkungan, contohnya penggunaan cairan pendingin yang tidak ditampung dan mengalir di sungai akan mencemari air sungai.

Dari latar belakang yang telah diuraikan, maka penelitian ini lebih menitik beratkan pada penggunaan variasi parameter pemesinan (kecepatan pemakanan dan pendinginan), serta pengaruhnya terhadap tingkat keausan pahat yang digunakan. Oleh karena itu, penelitian ini mengambil judul: “PENGARUH KECEPATAN PEMAKANAN DAN WAKTU PEMBERIAN PENDINGIN TERHADAP TINGKAT KEAUSAN CUTTER END MILL HSS HASIL PEMESINAN CNC MILLING PADA BAJA ST 40”.

B. ldentifikasi Masalah

Berdasarkan latar belakang masalah yang sudah diuraikan, maka dapat diidentifikasi beberapa permasalahan yang mempengaruhi tingkat keausan cutter end mill HSS hasil pemesinan CNC milling, di antaranya:

1. Masalah penggunaan parameter pemesinan CNC milling seperti spindle speed, feedrate, dan depth of cut berpengaruh terhadap kualitas benda kerja dan kondisi cutter yang digunakan, sehingga perlu dicari formula yang tepat untuk pemesinan.

2. Gesekan antara benda kerja dan cutter akan meningkatkan temperatur pemesinan, sehingga kualitas produk turun dan umur cutter menjadi singkat. 3. Penggunaan material, karakteristik dan geometri cutter berpengaruh terhadap

tingkat ketelitian dan kepresisian benda kerja.

4. Penggunaan cairan pendingin yang berlebihan dapat meningkatkan biaya produksi dan mencemari lingkungan sekitar.

5. Pemberian cairan pendingin yang terlambat menyebabkan temperatur cutter cepat naik, sehingga cutter mudah aus.

commit to user

4 C. Pembatasan Masalah

Agar penelitian yang dilakukan lebih mengarah pada tujuan yang akan dicapai dan tidak menyimpang dari permasalahan, maka dari beberapa permasalahan yang timbul dibatasi pada:

1. Penggunaan parameter pemesinan yaitu kecepatan pemakanan (feedrate) yang sesuai dengan karakteristik cutter end mill HSS hasil pemesinan CNC milling pada baja ST 40.

2. Penggunaan parameter pemesinan yaitu pemberian pendingin (coolant) pada jangka waktu tertentu guna menurunkan temperatur cutter end mill HSS hasil pemesinan CNC milling pada baja ST 40.

D. Perumusan Masalah

Berdasarkan identifikasi masalah dan pembatasan masalah di atas, maka dapat dirumuskan pokok permasalahan dari penelitian yang akan dilakukan, yaitu: 1. Adakah pengaruh kecepatan pemakanan terhadap tingkat keausan cutter end

mill HSS hasil pemesinan CNC milling pada baja ST 40?

2. Adakah pengaruh waktu pemberian pendingin terhadap tingkat keausan cutter end mill HSS hasil pemesinan CNC milling pada baja ST 40?

3. Manakah variasi yang paling optimal antara kecepatan pemakanan dan waktu pemberian pendingin terhadap tingkat keausan cutter end mill HSS hasil pemesinan CNC milling pada baja ST 40?

E. Tujuan Penelitian

Berdasarkan perumusan masalah tersebut, tujuan yang hendak dicapai dari penelitian ini adalah:

1. Mengetahui pengaruh variasi kecepatan pemakanan terhadap tingkat keausan cutter end mill HSS hasil pemesinan CNC milling pada baja ST 40.

2. Mengetahui pengaruh variasi waktu pemberian pendingin terhadap tingkat keausan cutter end mill HSS hasil pemesinan CNC milling pada baja ST 40.

commit to user

3. Mengetahui variasi yang paling optimal antara kecepatan pemakanan dan waktu pemberian pendingin terhadap tingkat keausan cutter end mill HSS hasil pemesinan CNC milling pada baja ST 40.

F. Manfaat Penelitian

Penelitian ini diharapkan akan memberikan manfaat sebagai berikut: 1. Manfaaat Teoritis

a. Menambah khasanah ilmu pengetahuan khususnya dalam bidang penggunaan parameter pemesinan dan pengaruhnya terhadap cutter atau pisau potong.

b. Sebagai literatur atau bahan referensi untuk penelitian selanjutnya.

c. Sebagai bahan pustaka di lingkungan Universitas Sebelas Maret Surakarta khususnya di Program Studi Pendidikan Teknik Mesin.

2. Manfaat Praktis

a. Dapat digunakan sebagai referensi dalam menentukan kecepatan pemakanan dan waktu pemberian pendingin dalam pemesinan CNC milling pada baja ST 40 guna memperpanjang umur cutter end mill HSS dengan menghambat keausannya.

b. Memberikan kontribusi ilmiah kepada industri manufaktur berupa tolak ukur parameter yang tepat untuk kondisi cutter end mill HSS pada operasi pemesinan CNC milling dengan material baja ST 40.

c. Sebagai bahan masukan bagi pengguna atau operator mesin CNC milling dalam peningkatan kualitas dan kuantitas produk pemesinan.

commit to user 6 BAB II LANDASAN TEORI A. Tinjauan Pustaka 1. Mesin CNC

Mesin CNC (Computer Numerically Controll) dibuat pada tahun 1952 oleh John Pearseon dari Institut Teknologi Massachusetts untuk membuat benda kerja khusus yang rumit. Pada tahun 1973 mesin CNC masih sangat mahal, sehingga sedikit perusahaan yang mempunyai keberanian dalam mempelopori investasi dalam teknologi ini. Baru pada tahun 1975 produksi mesin CNC mulai berkembang pesat yang dipacu oleh perkembangan mikroprosesor, sehingga volume unit pengendali dapat lebih ringkas. Dewasa ini penggunaan mesin CNC hampir terdapat di segala bidang, seperti di bidang pendidikan dan riset atau penelitian, serta sudah banyak juga digunakan dalam kehidupan sehari-hari masyarakat.

a. Pengertian Mesin CNC

Mesin CNC (Computer Numerically Controll) adalah suatu mesin yang menggunakan sistem pengendali program secara numerik dengan komputer. Secara numerik dikarenakan program yang digunakan adalah kode alfanumerik (terdiri alfabet/huruf dan nomor/angka) untuk menginstruksi tool dan posisinya sesuai dengan bentuk benda kerja.

Mesin CNC dioperasikan dengan memasukkan program yang selanjutnya akan bekerja secara otomatis. Pada pengerjaan produk yang sama hanya diperlukan satu program saja, namun jika dilanjutkan dengan produk yang lain maka dilakukan penggantian atau pengubahan program. Sistem CNC ini digunakan untuk mengendalikan mesin dengan jumlah produk masal, ketelitian tinggi, dan kecepatan yang tinggi pula. Nama-nama pengendali (controlller) mesin CNC yang bisa dijumpai, misalnya Emcotronic (Austria), Maho dan Sinumeric (Jerman), Fanuc (Jepang), dan Cincinnati (Amerika).

commit to user b. Pengoperasian Mesin CNC

Secara umum cara mengoperasikan mesin CNC adalah dengan memasukkan perintah numerik melalui tombol-tombol yang tersedia pada panel instrumen mesin. Setiap jenis mesin CNC mempunyai karakteristik tersendiri sesuai dengan pabrik yang membuat mesin tersebut. Secara garis besar cara mengoperasikan mesin CNC dapat dilakukan dengan dua macam cara, yaitu :

1) Sistem Absolut

Pada sistem ini titik awal penempatan alat potong digunakan sebagai acuan, yaitu menetapkan titik referensi yang berlaku tetap selama proses operasi mesin berlangsung. Pada mesin CNC bubut titik referensinya diletakkan pada sumbu atau pusat benda kerja yang akan dikerjakan, sedangkan pada mesin CNC frais titik referensinya diletakkan pada pertemuan antara dua sisi pada benda kerja yang akan dikerjakan.

2) Sistem Incremental

Pada sistem ini titik awal penempatan alat potong yang digunakan sebagai acuan adalah selalu berpindah sesuai dengan titik aktual yang dinyatakan terakhir. Pada mesin bubut maupun mesin frais diberlakukan cara yang sama. Setiap kali suatu gerakan pada proses pengerjaan benda kerja berakhir, maka titik akhir dari gerakan alat potong itu dijadikan sebagai titik awal gerakan alat potong pada tahap berikutnya.

c. Mesin CNC Milling

Mesin CNC milling adalah mesin milling yang pergerakan meja mesin (sumbu X dan Y), serta spindel (sumbu Z atau rumah cutter) dikendalikan oleh suatu program (Sujanayogi, 2010 : 25). Program tersebut berisi langkah-langkah perintah yang harus dijalankan oleh mesin CNC. Program bisa dibuat langsung pada mesin CNC (huruf per huruf atau angka per angka) yang hasil programnya disebut dengan

commit to user

8 program NC (Numerically Controll). Kelemahan pembuatan program NC langsung pada mesin adalah waktu yang dibutuhkan sangat lama dan mesin tidak bisa digunakan saat pembuatan program NC berlangsung.

Mesin CNC milling dikontrol oleh komputer, sehingga semua gerakan akan berjalan secara otomatis sesuai dengan perintah program yang diberikan. Oleh karena itu, dengan program yang sama mesin ini dapat diperintahkan untuk mengulangi proses pelaksanaan program secara terus-menerus (Joko Darmanto, 2007: 15).

Secara garis besar mesin CNC milling dapat digolongkan menjadi dua, yaitu mesin CNC milling TU (Training Unit) dan mesin CNC milling PU (Production Unit). Keduanya mempunyai prinsip kerja yang sama, namun berbeda dalam penggunaannya. Mesin CNC milling TU digunakan untuk mengerjakan pekerjaan ringan dan tidak terlalu rumit, sedangkan mesin CNC milling PU digunakan untuk mengerjakan pekerjaan masal karena mesin ini dilengkapi dengan aksesoris yang lebih kompleks seperti chuck otomatis dan toolpost otomatis.

d. Prinsip Kerja Mesin CNC Milling

Mesin CNC milling menggunakan sistem persumbuan dengan dasar sistem koordinat kartesius (arah jarum jam). Sistem persumbuan pada mesin CNC sudah diatur berdasarkan standar ISO, seperti yang ditunjukkan pada Gambar 2.1 berikut:

Gambar 2.1. Sistem Persumbuan pada Mesin CNC Milling (Sumber: Widarto, 2008:196)

commit to user

Prinsip kerja mesin CNC milling adalah dengan gerak utama berputar dilakukan oleh alat potong atau cutter, sedangkan gerak makannya dilakukan oleh benda kerja yang terpasang pada meja kerja. Arah gerakan persumbuan mesin CNC milling di antaranya sumbu X untuk arah memanjang meja, sumbu Y untuk arah melintang meja, dan sumbu Z untuk arah tegak atau vertikal spindel.

e. Bagian-Bagian Utama Mesin CNC Milling 1) Motor Utama

Motor utama adalah motor penggerak rumah alat potong yang berfungsi memutar alat potong (cutting tool). Motor ini menggunakan jenis arus searah (DC) dengan kecepatan yang dapat berubah-ubah. Gambar 2.2 menunjukkan bentuk motor utama pada CNC milling.

Gambar 2.2. Motor Utama CNC Milling

2) Motor Step

Motor step adalah motor penggerak eretan, yaitu gerak persumbuan jalannya mesin. Mesin 3 axis mempunyai tiga fungsi gerakan kerja, yaitu posisi horisontal (sumbu X), melintang (sumbu Y), dan vertikal (sumbu Z). Bentuk step motor dapat dilihat pada Gambar 2.3 berikut:

commit to user

10

Gambar 2.3. Motor Step

3) Meja Mesin

Meja mesin CNC milling bisa bergerak dalam dua sumbu yaitu sumbu X dan sumbu Y. Pada masing-masing sumbunya dilengkapi dengan motor penggerak, ball screw plus bearing dan guide way slider untuk akurasi pergerakannya. Gambar 2.4 menunjukkan gambar meja mesin CNC milling.

Gambar 2.4. Meja Mesin

4) Rumah Alat Potong (Spindle)

Rumah alat potong digunakan untuk menjepit pemegang alat potong (tool holder) pada saat proses pengerjaan benda kerja. Pada mesin CNC milling hanya memungkinkan menjepit satu alat potong. Bentuk spindel mesin CNC milling ditunjukkan pada Gambar 2.5.

commit to user

Gambar 2.5. Spindle

5) Ragum

Ragum pada mesin CNC milling digunakan untuk menjepit benda kerja. Biasanya ragum dilengkapi dengan stopper yang fungsinya untuk batas pegangan benda kerja. Gambar 2.6 menunjukkan bentuk ragum pada mesin CNC milling.

Gambar 2.6. Ragum

6) Coolant Hose

Setiap mesin pasti dilengkapi dengan sistem pendinginan untuk cutter dan benda kerja. Pendingin yang paling umum digunakan yaitu coolant dan udara bertekanan melalui selang yang dipasang pada blok spindle. Bentuk coolant hose dapat dilihat pada Gambar 2.7 berikut:

commit to user

12

Gambar 2.7. Coolant Hose

7) Bagian Pengendali (Controll)

Bagian pengendali merupakan panel kontrol mesin CNC milling yang dilengkapi dengan monitor. Panel kontrol adalah kumpulan tombol-tombol panel yang terdapat pada bagian depan mesin dan berfungsi untuk memberikan perintah-perintah khusus pada mesin, seperti memutar spindel, menggerakan meja, mengubah setting parameter, dan lain-lain. Bagian pengendali mesin CNC milling ditunjukkan pada Gambar 2.8.

Gambar 2.8. Bagian Pengendali (Controll)

f. Pemrograman CNC Milling

Pengoperasian mesin CNC milling dilaksanakan melalui kontrol komputer secara otomatis dengan memasukkan data numerik. Program

commit to user

CNC milling terdiri atas sejumlah kode-kode perintah yang tersusun dalam bentuk kombinasi huruf dan angka, serta tanda (titik dan minus). Mesin CNC mempunyai perangkat komputer yang disebut Machine Controll Unit (MCU), yaitu suatu perangkat yang berfungsi menerjemahkan bahasa numerik ke dalam bentuk gerakan persumbuan. Tabel 2.1 di bawah ini merupakan salah satu contoh blok program NC.

Tabel 2.1. Susunan Pemrograman NC

N G /M X Y Z F S

Blok I N01 M03 - - - - S1000

Blok II N02 G01 20 10 -1 100

dan seterusnya

Dari Tabel 2.1 dapat dijelaskan bahwa pada blok I, kode M03 memerintahkan spindel mesin berputar dan S1000 artinya spindel berputar dengan kecepatan 1000 rpm. Pada blok II, kode G01 artinya memerintahkan spindel bergerak dengan penyayatan., X20 menunjukkan arah gerakan penyayatan ke sumbu X sejauh 20 mm, Y10 menunjukkan arah gerakan penyayatan ke sumbu Y sejauh 10 mm, Z-1 menunjukkan kedalaman pemakanan 1 mm, dan F100 menunjukkan kecepatan pemakanan sebesar 100 mm/rev.

g. Parameter Pemesinan CNC Milling 1) Kecepatan Potong

Kecepatan potong adalah suatu harga yang diperlukan dalam menentukan kecepatan pada proses penyayatan atau pemotongan benda kerja (Suhardi, 1999 : 74). Harga kecepatan potong ditentukan oleh jenis dan ukuran alat potong, seperti pada rumus berikut:

commit to user

14

Vs =𝜋 𝑥 𝑑 𝑥 𝑆

1000

(

m/menit)Keterangan:

Vs = kecepatan potong (m/menit) d = diameter cutter (mm)

S = putaran spindel (rpm)

2) Putaran Spindel

Kecepatan potong digunakan untuk menentukan kecepatan putaran spindel. Semakin cepat putaran spindel, maka akan berpengaruh terhadap tingkat keausan cutter. Putaran spindel utama mesin merupakan putaran cutter dalam satuan rpm. Dari kecepatan potong dan diameter benda kerja, kecepatan spindel bisa dihitung dengan rumus: S = 𝑉𝑠 𝑥 1000 𝜋 𝑥 𝑑 (rpm) Keterangan: S = putaranspindel(rpm) d = diameter cutter (mm)

Vs = kecepatan potong (m/menit)

3) Pemakanan (Feed)

Pemakanan (feed) adalah kecepatan gerak dari cutter dalam satuan mm/put atau in/rev. Rata-rata kecepatan pemakanan merupakan kecepatan linier dari cutter sepanjang benda kerja dalam satuan mm/menit atau inch/menit. Kecepatan pemakanan berhubungan dengan ketebalan geram yang dihasilkan.

Feeding untuk proses CNC milling dibedakan menjadi tiga tipe, yaitu :

a) Feed per minute, yaitu pergerakan meja dalam mm pada waktu 1 menit (mm/menit).

commit to user

b) Feed per cutter revolution, yaitu pergerakan meja dalam mm pada 1 kali putaran cutter (mm/rev).

c) Feed per tooth, yaitu pergerakan meja dalam mm selama waktu cutter yang berputar pada benda kerja dari satu mata potong ke mata potong berikutnya (mm/tooth).

Dalam penelitian ini penentuan feedrate didasarkan pada Gambar 2.9 yang menggunakan mm/rev dengan rumus sebagai berikut:

f = 𝑉𝑓

𝑛 (mm/rev)

Keterangan:

f = feedrate (mm/rev) n = jumlah putaran (rpm) Vf = kecepatan potong (mm/menit)

Gambar 2.9. Tabel Speed dan Feed Cutter End Mill (Sumber : Katalog Cutter End Mill)

commit to user

16 4) Kedalaman Pemakanan (Depth of Cut)

Kedalaman pemakanan (depth of cut) merupakan ketebalan pemakanan yang dilakukan oleh cutter dalam satuan mm atau inchi.

a = Lo – Li (mm) Keterangan:

Lo = ukuran atau panjang awal (mm) Li = ukuran atau panjang akhir (mm) a = kedalaman pemakanan (mm)

2. Pendingin (Coolant)

Fungsi pendingin adalah untuk mengontrol temperatur pemotongan dan pelumasan. Aplikasi pendingin adalah memperbaiki kualitas benda kerja selama mengalami proses pemotongan (material removal) secara terus menerus oleh cutter dan memperbaiki umur cutter.

Pada permesinan dikenal adanya dua macam kondisi pemotongan yaitu kondisi kering (dry machining) dan kondisi basah (wet machining). Pada kondisi kering pemotongan benda dilakukan tanpa pemberian cairan pendingin, sedangkan pada kondisi basah pemotongan dilakukan dengan memberi cairan pendingin pada permukaan benda kerja dan cutter. Gambar 2.10 menunjukkan pemotongan dalam kondisi basah.

Gambar 2.10. Pemotongan dengan Pendingin (Sumber: Widarto, 2008:298)

commit to user

Cairan pendingin pada proses pemesinan memiliki fungsi langsung dan tak langsung. Fungsi langsung pendingin yaitu fungsi yang dikehendaki oleh perencana pemesinan atau operator mesin perkakas. Fungsi tak langsung pendingin yaitu fungsi yang menguntungkan dengan adanya penerapan cairan pendingin tersebut.

a. Fungsi langsung cairan pendingin adalah :

1) Melumasi proses pemotongan pada kecepatan potong rendah.

2) Mendinginkan benda kerja khususnya pada kecepatan potong tinggi. 3) Membuang geram dari daerah pemotongan.

b. Fungsi tak langsung cairan pendingin adalah :

1) Melindungi permukaan yang disayat dari korosi.

2) Memudahkan pengambilan benda kerja, karena bagian yang panas telah didinginkan.

Pemakaian cairan pendingin biasanya mengefektifkan proses pemesinan. Ada beberapa karakteristik pendingin, walaupun dari beberapa produsen mesin perkakas masih mengijinkan pemotongan tanpa cairan pendingin. Berikut ini merupakan beberapa karakteristik pendingin, yaitu: a. Pendingin dari Bahan Utama Minyak (Oil Based)

1) Straight Oil (100% Petroleum Oil)

Disebut minyak bumi (straight oil), karena tidak ada kandungan air di dalamnya. Kelebihan straight oil adalah kemampuan pelumasan yang sangat baik atau menciptakan lapisan sebagai efek bantalan antara benda kerja dan pahat, melindungi dari karat, dan memperbaiki umur cutter. Kekurangannya adalah sifat melepaskan panasnya buruk dan meningkatkan resiko kebakaran.

2) Soluble Oil (60 s/d 90% Petroleum Oil)

Soluble oil (hampir sama dengan minyak emulsi atau minyak larut air) terdiri dari campuran 60 s/d 90% minyak bumi, emulsifier, dan bahan tambahan lain. Minyak ini dicampur dengan air untuk menjadi cairan pendingin yang dipakai dalam pengerjaan logam. Kelebihannya adalah kemampuan pendinginan dan pelumasan yang baik.

commit to user

18 Kekurangannya adalah karena bercampur dengan air maka akan menimbulkan masalah karat atau korosi, timbulnya bakteri, dan kabut asap yang dibentuk bisa menciptakan lingkungan tidak sehat.

b. Pendingin dari Bahan Kimia

Cairan pendingin dari bahan kimia pertama kali dikenalkan sekitar tahun 1945. Terdapat dua jenis cairan pendingin, yaitu sintetis dan semi sintetis yang memiliki sifat lebih stabil dan kemampuan untuk melumasi (wettability).

1) Sintetis (0% Petroleum Oil)

Sintetis tidak mengandung minyak atau mineral lain. Secara umum terdiri dari pelumas kimia (chemical lubricant) yang larut dalam air. Sintetis didesain untuk kemampuan pendinginan yang lebih cepat, pelumasan yang baik, mencegah korosi, dan mudah dilakukan perawatan. Pendingin sintetis dianjurkan untuk pemesinan dengan kecepatan tinggi.

2) Semisintetis (2 s/d 30% Petroleum Oil)

Semisintetis tersusun oleh soluble oil (minyak sekitar 2 s/d 30%) dan sintetis. Semisintetis memiliki viskositas lebih rendah dari soluble oil, tapi dapat mengurangi timbulnya asap dan kabut, serta perlindungan yang baik terhadap korosi.

c. Waktu Pemberian Pendingin

Waktu pemberian pendingin merupakan kapan atau waktu keberapa pendingin akan diberikan pada proses pemesinan. Dalam hal ini pemotongan atau penyayatan tanpa pendingin (dry machining) dilaksanakan terlebih dahulu, baru dalam jeda waktu penyayatan tertentu pendingin baru diberikan. Waktu pemberian pendingin diberikan sesuai dengan karakteristik cutter dan benda kerja, serta parameter pemesinan yang digunakan.

commit to user 3. Jenis-Jenis Cutter Mesin CNC Milling

Cutter atau alat potong mesin CNC milling terdiri dari beberapa bentuk dan berbagai ukuran. Ada yang memiliki pelapis, serta bersudut pembuang geram dan jumlah sisi potong yang banyak. Pemilihan cutter dilakukan berdasarkan pada bentuk benda kerja, serta mudah atau kompleksnya benda kerja yang akan dibuat. Adapun jenis-jenis cutter mesin CNC milling dapat dilihat pada Gambar 2.11 berikut:

Gambar 2.11. Jenis-Jenis Cutter untuk Pemesinan CNC Milling (Sumber: Widarto, 2008: 203)

commit to user

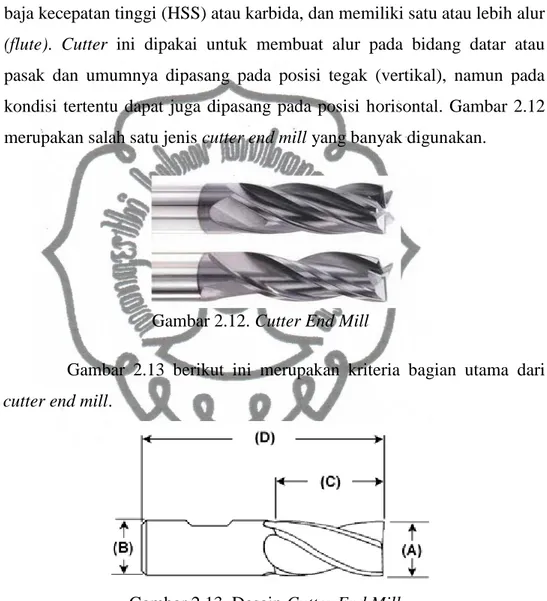

20 a. Pisau Jari (End Mill)

Pisau jari (end mill) merupakan salah satu jenis cutter mesin CNC milling yang banyak digunakan. Ukuran cutter jenis ini sangat bervariasi, mulai ukuran kecil sampai ukuran besar. Biasanya cutter ini terbuat dari baja kecepatan tinggi (HSS) atau karbida, dan memiliki satu atau lebih alur (flute). Cutter ini dipakai untuk membuat alur pada bidang datar atau pasak dan umumnya dipasang pada posisi tegak (vertikal), namun pada kondisi tertentu dapat juga dipasang pada posisi horisontal. Gambar 2.12 merupakan salah satu jenis cutter end mill yang banyak digunakan.

Gambar 2.12. Cutter End Mill

Gambar 2.13 berikut ini merupakan kriteria bagian utama dari cutter end mill.

Gambar 2.13. Desain Cutter End Mill

Keterangan :

A : ukuran diameter pemotongan B : diameter batang cutter

C : panjang sisi potong atau panjang flute D : panjang keseluruhan

commit to user

Sedangkan Gambar 2.14 dan Gambar 2.15 menunjukkan kriteria desain cutter end mill.

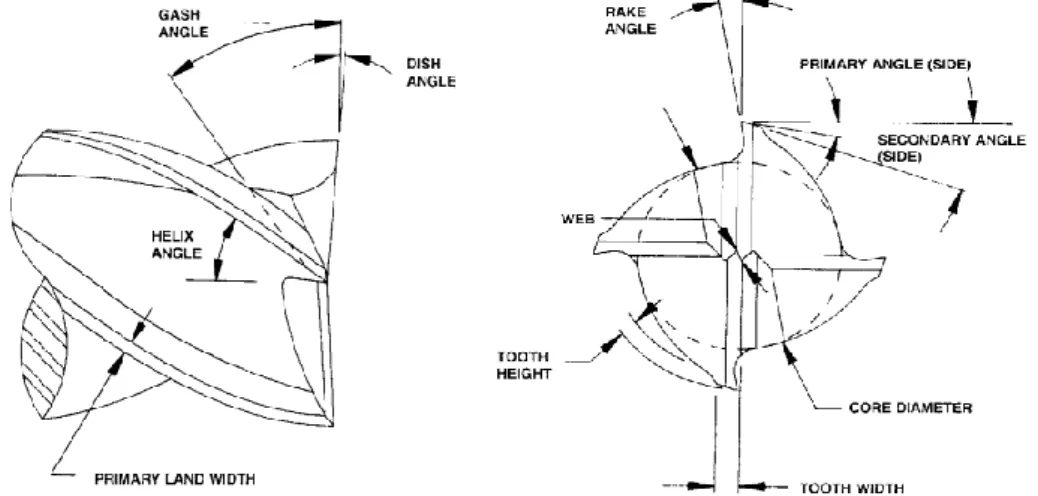

Gambar 2.14. Desain Sisi Potong Cutter End Mill Keterangan :

1) Flute, ruang antara gigi pemotong chip dan regrinding capabilities. Flute mempunyai alur heliks sepanjang cutter, sedangkan bagian tajam sepanjang tepi cutter dikenal sebagai gigi. Hampir selalu ada satu gigi per flute, tetapi beberapa pemotong memiliki dua gigi per flute.

2) Angle Clearance, sudut yang dibuat untuk pembersihan permukaan dari geram dan garis singgung ke tepi pemotongan.

3) Primary Angle (5° s/d 9°), sudut pada gigi/ujung potong.

4) Secondary Angle (14° s/d 17°), sudut dekat dengan gigi/ujung potong. 5) Hook, bagian ujung pemotong yang dibentuk untuk membantu

pembersihan dan berdekatan dengan sudut secondary.

commit to user

22 6) Dish Angle, sudut yang dibentuk oleh tepi pemotongan dan tegak lurus dengan sumbu pemotong. Dish angle digunakan untuk menghasilkan permukaan datar.

7) Gash Angle, sudut yang digunakan untuk menghilangkan fitur bekas sayatan pada benda kerja.

8) Helix Angle, sudut yang dibentuk oleh garis singgung heliks dan sisi potong primary. Alur pisau pemotong CNC milling hampir selalu heliks. Jika alurnya lurus, maka akan berdampak pada pemakanan material sekaligus atau serentak yang menyebabkan getaran dan mengurangi akurasi kualitas permukaan.

9) Rake Angle, sudut pemotong antara muka gigi atau bersinggungan dengan muka gigi dengan suatu titik referensi.

10) Core Diameter, diameter inti dari cutter end mill. 11) Tooth Width, lebar gigi/ujung potong cutter end mill. 12) Tooth Height, tinggi gigi/ujung potong cutter end mill.

b. Bahan Pahat HSS

Pada tahun 1898 ditemukan jenis baja paduan tinggi yang diberi nama High Speed Steels (HSS). HSS merupakan paduan dari 0,75% s/d 1,5% Carbon (C), 4% s/d 4,5% Chromium (Cr), 10% s/d 20% Tungsten (W) dan Molybdenum (Mo), 5% lebih Vanadium (V), dan lebih dari 12% Cobalt (Co).

Mulai dari proses penuangan (molten metallurgy), kemudian diikuti pengerolan dan penempaan baja ini dibentuk menjadi batang atau silinder. Dalam kondisi lunak baja ini dapat diproses secara pemesinan menjadi berbagai bentuk pahat. Setelah proses perlakuan panas dilakukan kekerasannya cukup tinggi, kemudian dapat digunakan pada kecepatan potong yang tinggi sampai 3 kali kecepatan potong pahat CTS (Carbon Tool Steels) yang dikenal pada saat itu sekitar 10 m/min, sehingga dinamakan baja kecepatan tinggi.

commit to user

Berikut ini komposisi campuran penyusun pahat HSS: 1) Tungsten (T) atau Wolfram (W)

Tungsten dan wolfram dapat membentuk karbida, yaitu paduan yang sangat keras melalui proses hardening dan tempering.

2) Chromium (Cr)

Krom merupakan salah satu komposisi pembentuk karbida, tetapi menaikkan sensivitas overheating.

3) Vanadium (V)

Vanadium juga merupakan elemen pembentuk karbida yang dapat menurunkan sensivitas overheating.

4) Molydenum (Mo)

Molydenum memiliki efek yang sama dengan Wolfram, tetapi 2% W dapat digantikan 1% Mo. Selain itu Molydenum dalam HSS lebih liat, sehingga mampu menahan beban kejut. Kekurangannya adalah sensitif terhadap overheating (hangusnya ujung yang runcing) pada waktu dilakukan heattreatment.

5) Cobalt (Co)

Cobalt bukan elemen pembentuk karbida. Cobalt ditambahkan dalam HSS untuk menaikkan hot hardness dan tahan aus. Besar butir pahatr menjadi lebih halus, sehingga ujung yang runcing tetap terpelihara selama heattreatment pada temperatur tinggi.

c. Keausan Pahat

Gesekan yang dialami pahat dengan permukaan benda kerja yang terpotong mengakibatkan pahat mengalami keausan. Keausan pahat ini semakin membesar sampai batas tertentu pahat tidak dapat dipergunakan lagi atau mengalami kerusakan karena temperatur yang tinggi, maka permukaan aktif dari pahat akan mengalami keausan. Keausan tergantung juga pada jenis material pahat, benda kerja yang dipilih, geometri pahat dan fluida yang digunakan sebagai pendingin (Kalpakjian, 1995).

commit to user

24 Di dalam proses pemesinan kondisi pemotongan mesin CNC milling, khususnya cutter dari HSS banyak mengalami keausan yang lebih cepat karena tanpa diberi pendingin dan saat diberi pendingin terus menerus mengakibatkan kondisi pendinginan tidak terkontrol dengan baik karena saat temperatur tinggi atau rendah pendingin tetap mengalir.

Kondisi distribusi suhu pada saat pemotongan bahan baja lunak dengan menggunakan pahat HSS dapat dilihat pada Gambar 2.8 berikut:

Gambar 2.16. Kondisi Distribusi Suhu (Sumber: Widarto, 2008: 213)

Tahapan keausan pahat dapat dibagi menjadi dua, yaitu:

1) Keausan bagian muka pahat yang ditandai dengan pembentukan kawah/lekukan (crater) sebagai hasil dari gesekan serpihan (chip) sepanjang muka pahat.

2) Keausan pada bagian sisi pahat (flank) yang terbentuk akibat gesekan dengan benda kerja pada feeding tertentu.

Tipe keausan pahat dapat dikelompokkan menjadi beberapa jenis, di antaranya:

1) Aus Tepi (Flank Wear)

Aus tepi yaitu keausan pada bidang mayor atau utama. Keausan tepi dapat diukur dengan menggunakan mikroskop dengan mengatur bidang mata potong, sehingga tegak lurus dengan bidang optik. Dalam

commit to user

hal ini besarnya keausan tepi dapat diketahui dengan mengukur panjang VB (mm), yaitu jarak antara mata potong sebelum terjadi keausan sampai ke garis rata-rata bekas keausan bidang utama.

2) Aus Kawah (Crater Wear)

Keausan pada bidang geram disebut keausan kawah (crater wear). Keausan kawah hanya dapat diukur dengan menggunakan alat ukur kekasaran permukaan. Dalam hal ini sensor alat ukur digeserkan pada bidang geram.

3) Deformasi Plastis

Aus pahat berupa deformasi plastis disebabkan tekanan temperatur yang tinggi pada bidang aktif pahat, di mana kekerasan dan kekuatan material pahat akan turun bersama dengan naiknya temperatur.

4) Pengelupasan (Flaking)

Pengelupasan merupakan bentuk aus pahat yang letaknya sama dengan aus tepi (flank wear), tetapi bentuknya lebih kecil dan halus. 5) Penyerpihan (Chipping)

Penyerpihan merupakan bentuk cacat kecil pada pahat yang terletak pada sisi mata pahat (cutting edge).

6) Built Up Edge

Built up edge terjadi karena material benda kerja menyatu dengan mata pahat.

commit to user

26 Penjelasan lebih lanjut tentang karakteristik keausan pahat dapat dilihat pada Gambar 2.17 berikut:

(a) Keausan tepi (flank wear)

(b) Keausan Kawah (Crater Wear)

(c) Deformasi Plastis (d) Penyerpihan (Chipping)

(e) Built Up Edge

Gambar 2.17. Karakteristik Keausan pada Pahat (Sumber: Saputro, 2010: 17)

commit to user

Kriteria pahat dapat digunakan untuk memprediksi umur pahat jika konstanta dan kecepatan potong diketahui. Umur pahat ditentukan oleh batas keausannya. Keausan tepi (VB) dianggap sebagai fungsi pangkat (power function) dari waktu pemotongan (T) dan bila digambarkan pada skala dobel logaritma, maka mempunyai hubungan linier. Persamaan kriteria umur pahat ditemukan oleh F.W. Taylor dan sering disebut dengan “Taylor’s tool life equation”. Persamaan tersebut dapat dilihat pada rumus berikut:

Vc. T

n= C

TKeterangan:

CT = konstanta umur pahat Taylor (mm atau µm) Vc = kecepatan potong (mm/menit)

T = Lama waktu pemotongan (menit) n = harga eksponen

Grafik pertumbuhan keausan tepi pahat ditunjukkan pada Gambar 2.18 berikut:

Gambar 2.18. Pertumbuhan Keausan Tepi untuk Gerak Makan Tertentu dan Kecepatan Potong yang Berbeda (Sumber: Yohanes, 2010:146)

commit to user

28 Harga eksponen untuk persamaan tersebut dapat dilihat pada Gambar 2.19 di bawah ini:

Gambar 2.19. Tabel Harga Eksponen n pada PersamaanTaylor (Sumber: Yohanes, 2010:146)

Faktor-faktor yang mempengaruhi keausan pahat antara lain : a) Pemakanan pahat pada benda berja yang bahannya lebih keras. b) Kecepatan putar pahat dan gerakan benda kerja yang terlalu tinggi. c) Penggunaan fluida pendingin yang tidak efisien.

d) Adanya kerak-kerak pada permukaan benda kerja.

B. Penelitian yang Relevan

Penelitian yang dilakukan ini merujuk pada penelitian-penelitian yang telah dilakukan sebelumnya.

Daniel (2009) meneliti tentang Optimasi Parameter Pemesinan Proses CNC Frais terhadap Hasil Kekasaran Permukaan dan Keausan Pahat Menggunakan Metode Taguchi. Dalam penelitian ini metode optimasi yang digunakan dalam penelitian adalah Metode Taguchi dan ANOVA (Analysis of Variance) digunakan untuk mengetahui karakteristik performansi dari parameter pemesinan. Dari hasil optimasi yang telah dilakukan diperoleh bahwa keausan pahat adalah 3,3 ± 0,2 µm dengan kecepatan putaran spindel 2500 rpm, kecepatan pemakanan 0,12 mm/rev, kedalaman pemotongan 1 mm, dan pendingin minyak.

commit to user

Turnad L. Ginta (2009) melakukan penelitian tentang Peningkatan Umur Pahat pada Proses End Milling Ti-6Al-4V Melalui Preheating Benda Kerja. Penelitian ini tentang perbaikan umur pahat pada proses end milling paduan titanium Ti-6Al-4V melalui pemanasan awal benda kerja. Semua percobaan dilakukan di bawah suhu kamar dan pemanasan awal pada 315o, 450o, dan 650oC. Keausan tepi dianggap sebagai kriteria untuk kegagalan alat potong dan diukur menggunakan Hisomet II mikroskop toolmaker. Kesimpulannya bahwa pemanasan awal benda kerja secara signifikan dapat meningkatkan umur pahat dengan paduan Titanium Ti-6Al-4V.

Giyatno (2009) meneliti tentang Optimasi Parameter Proses Pemesinan terhadap Keausan Pahat dan Kekasaran Permukaan Benda Hasil Proses CNC Turning Menggunakan Metode Taguchi. Dalam penelitian ini, melalui analisis varian terhadap keausan pahat yang digunakan kecepatan pemakanan memiliki kontribusi paling tinggi terhadap keausan pahat, dan kondisi parameter pemesinan paling baik diperoleh pada kecepatan potong rendah, kecepatan makan rendah, kedalaman pemakanan rendah, dan berpendingin dromus dengan nilai prediksi keausan pahat 3±2 µm dan kekasaran permukaan eksperimen konfirmasi 7±2 µm.

Yudi (2012) melakukan sebuah Kajian Keausan Pahat CBN pada Proses Pembubutan Kecepatan Tinggi Kondisi Potong Keras dan Kering Bahan AISI 4140. Penelitian ini bertujuan untuk menyelidiki kajian keausan pahat CBN pada proses pembubutan kecepatan tinggi. Dari hasil penelitian, diperoleh bahwa mode-mode kegagalan yang terjadi adalah aus sisi (flank wear), aus kawah (crater wear), pengelupasan (flaking), dan penyerpihan (chipping), sedangkan pada kecepatan potong yang melewati batas maksimum yaitu pada V=267 m/menit akan terjadi patahan (fracturing catastrophic failure).

Dari penelitian-penelitian di atas, variabel yang menyebabkan keausan pahat adalah penggunaan variasi parameter pemesinan dan jenis perlakuan pemesinan yang kurang optimal. Oleh karena itu, penelitian ini mengambil variabel parameter pemesinan yang berupa kecepatan pemakanan dan waktu pemberian pendingin untuk mengetahui kondisi paling optimal terhadap tingkat keausan cutter end mill.

commit to user

30 C. Kerangka Berpikir

Di dalam proses pemesinan, keausan pahat merupakan salah satu faktor penting di dalam memperkirakan perkerjaan seperti presisi, akurasi dan surface finish. Kondisi pemotongan pada mesin CNC milling khususnya cutter end mill banyak mengalami keausan yang lebih cepat karena variasi kecepatan pemakanan dan waktu pemberian pendingin secara terus menerus, sehingga kondisi pendinginan tidak terkontrol dengan baik. Oleh karena itu pengaturan kecepatan pemakanan dan waktu pemberian pendingin dibutuhkan untuk memprediksi tingkat keausan cutter end mill pada pengerjaan bahan baja ST 40.

Untuk mengetahui secara pasti ada tidaknya pengaruh kecepatan pemakanan dan waktu pemberian pendingin terhadap tingkat keausan cutter end mill hasil pemesinan CNC milling pada baja ST 40, maka dilakukan pengukuran tingkat keausan cutter dengan menggunakan Mitutoyo Toolmaker Microscope atau Mikro Vickers Machine. Untuk lebih jelasnya, kerangka pemikiran penelitian ini dijelaskan pada Gambar 2.20.

Gambar 2.20. Kerangka Pemikiran Penelitian Keterangan :

X1 (X11, X12, X13) = variasi kecepatan pemakanan (mm/rev) X2 (X21, X22, X23) = variasi waktu pemberian pendingin (menit) Y = tingkat keausan cutter end mill (µm)

X11 X13 X12 X23 Y X21 X22 X1 X2

commit to user D. Hipotesis

Hipotesis adalah pernyataan awal yang merupakan dugaan mengenai apa saja yang sedang diamati dan diteliti dalam usaha untuk memahaminya. Fungsi hipotesis yaitu untuk menguji kebenaran suatu teori, memberikan gagasan baru untuk mengembangkan suatu teori, dan memperluas pengetahuan peneliti mengenai suatu gejala yang sedang dipelajari.

Berdasarkan rumusan masalah dan kerangka pemikiran di atas dapat diambil hipotesis sebagai berikut:

1. Ada pengaruh kecepatan pemakanan terhadap tingkat keausan cutter end mill hasil pemesinan CNC milling pada material baja ST 40.

2. Ada pengaruh waktu pemberian pendingin terhadap tingkat keausan cutter end mill hasil pemesinan CNC milling pada material baja ST 40.

3. Variasi yang paling optimal diperoleh antara kecepatan pemakanan rendah dan waktu pemberian pendingin lebih cepat terhadap tingkat keausan cutter end mill hasil pemesinan CNC milling pada material baja ST 40.

commit to user 32 BAB III

METODE PENELITIAN

A. Tempat dan Waktu Penelitian

1. Tempat Penelitian

Penelitian ini akan dilaksanakan di:

a. Laboratorium CNC SMK Warga Surakarta untuk pemesinan CNC milling. b. Laboratorium Pendidikan Teknik Bangunan, Jurusan Pendidikan Teknik

dan Kejuruan, Fakultas Keguruan dan Ilmu Pendidikan, Universitas Sebelas Maret untuk penimbangan cutter end mill.

c. Laboratorium Bahan Teknik, Program Teknik Mesin, Sekolah Vokasi, Universitas Gadjah Mada Yogyakarta untuk pengambilan foto makro keausan cutter end mill.

d. Laboratorium Material, Jurusan Teknik Mesin, Fakultas Teknik, Universitas Sebelas Maret untuk pengukuran keausan cutter end mill.

2. Waktu Penelitian

Penelitian ini telah dilaksanakan dalam waktu ± 5 bulan, mulai dari bulan Maret sampai dengan bulan Juli 2012. Adapun jadwal kegiatan penelitian yang telah dilaksanakan sebagai berikut:

a. Pengajuan judul : 22 Maret 2012

b. Penyusunan proposal : 23 Maret 2012 sampai 4 Mei 2012 c. Seminar proposal : 14 Mei 2012

d. Revisi proposal : 16 Mei 2012 sampai 25 Mei 2012 e. Perijinan : 28 Mei 2012 sampai 1 Juni 2012

f. Penelitian : 4 Juni 2012 sampai 23 Juni 2012 g. Analisis data : 25 Juni 2012 sampai 7Juli 2012 h. Penulisan laporan : 9 Juli 2012 sampai 21 Juli 2012

commit to user B. Material Penelitian

Material penelitian merupakan bahan yang digunakan dalam penelitian atau objek yang diteliti untuk diambil datanya. Material yang digunakan pada penelitian ini meliputi:

1. Baja ST 40

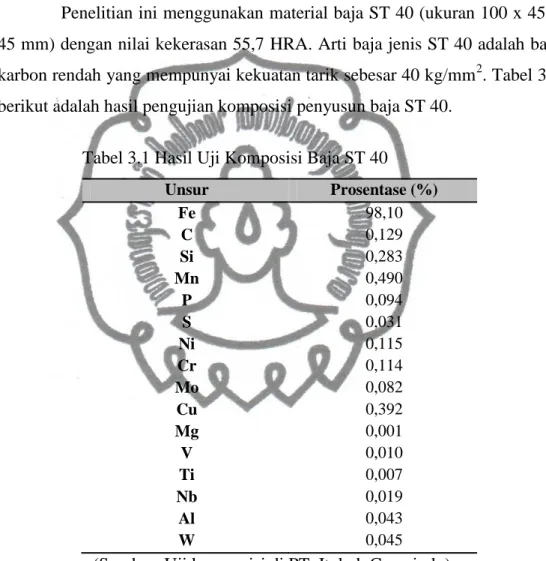

Penelitian ini menggunakan material baja ST 40 (ukuran 100 x 45 x 45 mm) dengan nilai kekerasan 55,7 HRA. Arti baja jenis ST 40 adalah baja karbon rendah yang mempunyai kekuatan tarik sebesar 40 kg/mm2. Tabel 3.1 berikut adalah hasil pengujian komposisi penyusun baja ST 40.

Tabel 3.1 Hasil Uji Komposisi Baja ST 40

Unsur Prosentase (%) Fe 98,10 C 0,129 Si 0,283 Mn 0,490 P 0,094 S 0,031 Ni 0,115 Cr 0,114 Mo 0,082 Cu 0,392 Mg 0,001 V 0,010 Ti 0,007 Nb 0,019 Al 0,043 W 0,045

(Sumber: Uji komposisi di PT. Itokoh Ceperindo)

Baja ST 40 dipilih karena material tersebut sering dipakai sebagai bahan pembuatan komponen-komponen mesin. Baja ini tergolong dalam baja karbon rendah (kandungan karbon di bawah 0,2%) dan sering disebut mild steel. Baja ini memiliki karakteristik kekuatan rendah, keuletannya tinggi dan tidak mampu dikeraskan dengan perlakuan panas kecuali melalui surface hardening.

commit to user

34 2. Cutter End Mill

Penelitian ini menggunakan cutter end mill HSS tipe “KOBE” produksi Jepang dengan ukuran geometri 12x12x26x83, primary angle 8°, secondary angle 16°, helix angle 30o, gash angle 30 o, dish angle 3o, lebar sisi mata potong 2 mm, dan tinggi sisi mata potong 1 mm. Jenis cutter end mill yang digunakan dapat dilihat pada Gambar 3.1 berikut:

Gambar 3.1. Cutter End Mill

C. Peralatan Penelitian

Peralatan-peralatan yang digunakan pada penelitian ini meliputi: 1. Mesin Gergaji Potong

Mesin gergaji merupakan mesin yang digunakan untuk memotong panjang suatu benda. Spesimen benda kerja yang akan dikerjakan dalam pemesinan dipotong dengan menggunakan mesin gergaji tersebut sesuai dengan ukuran yang diinginkan. Gambar 3.2 merupakan mesin gergaji potong yang digunakan untuk pemotongan benda kerja pada penelitian ini.

Gambar 3.2. Mesin Gergaji Potong