PENGARUH TEMPERATUR HOT-PRESS TERHADAP

KARAKTERISTIK KOMPOSIT AC8A/SICP

H. Sulaikan1, T. Mustika2, I.N. Jujur3 Pusat Teknologi Material BPPT Gedung 224, Kawasan Puspiptek Tangerang Selatan – Banten 15314

Naskah diterima 1 Agustus 2013; direvisi 20 Agustus 2013; disetujui terbit 29 Agustus 2013

Abstract

Formulated a simple process to become easier in application of composites fabrication was the main background of this research. In this research, we investigate how far hot forming mechanism in open air is affecting to mechanical properties of composite made from aluminium alloy powder reinforced by SiC particles. The raw material of composites consists of AC8A flakes that have been

reduced in particle size as a matrix, which added 20% volume SiC particles as reinforcement. AC8A/SiCp composites made by hot-press pressure of 425 MPa

at a temperature variation which is 360˚C, 380˚C, 400˚C and 430˚C in unconditioned air. Density measurements and Vickers hardness test have been

done to see the effect of temperature on the characteristics of composite AC8A/SiCp. Matrix hardness values increased with increasing temperature up to 400 ˚C and decreased at 430 ˚C, while the density and hardness value of the composite increased with increasing temperature.

Keywords : aluminium matrix composites, unconditioned air hot-press, hot-press temperature

EFFECT OF HOT-PRESS TEMPERATURE ON

CHARACTERISTIC OF AC8A/SIC

P

COMPOSITES

Abstrak

Perencanaan suatu proses produksi sederhana yang mudah diaplikasikan merupakan latar belakang dari riset ini. Pada riset ini dipelajari sejauh mana mekanisme pembentukan bahan dengan proses hot press metalurgi serbuk di lingkungan udara yang tidak dikondisikan berpengaruh terhadap karakteristik Aluminium Matrix Composites (AMCs). Komposit terbuat dari serpihan AC8A cor

yang di haluskan sebagai matrik dan 20% Vf partikel SiC sebagai penguat.

Komposit AC8A/SiCp dibuat dengan tekanan hot-press sebesar 425 MPa pada

beberapa variasi temperatur yaitu 360˚C, 380˚C, 400˚C dan 430˚C di lingkungan udara yang tidak dikondisikan. Dilakukan pengukuran densitas dan uji kekerasan Vickers untuk melihat pengaruh temperatur terhadap karakteristik komposit

AC8A/SiCp. Nilai kekerasan matrik meningkat seiring dengan peningkatan

temperatur hingga 400˚C dan menurun pada 430˚C, sedangkan densitas dan nilai

___________________________________________________________________________________________________

78 Jurnal Sains dan Teknologi Indonesia Vol. 15, No. 2, Agustus 2013 Hlm.78-84)

kekerasan komposit meningkat seiring dengan peningkatan temperatur.

Kata kunci : komposit matrik aluminium, hot-press di lingkungan udara yang tidak dikondisikan,temperatur hot-press.

1. PENDAHULUAN

Pengembangan Komposit Matrik Logam

(Metal Matrix Composites / MMCs) menjadi salah satu inovasi utama di bidang material pada 25 tahun terakhir. Logam-logam ringan yang diperkuat partikel penguat telah menjadi perhatian para produsen bahan dan pengguna akhir karena keunggulan sifat fisik serta mekanik yang dicapai, serta dimungkinkan untuk melakukan modifikasi sifat fisik bahan membuat MMCs bermanfaat dalam berbagai

aplikasi. Komposit Matrik Aluminium

(Aluminium Matrix Composites / AMCs) adalah jenis komposit yang paling banyak diminati dengan tingginya rasio kekuatan-per-massa (strength-to-weight ratio) dengan dimungkinkan dilakukannya peningkatan kekuatan mekanik,

ketahanan aus, ketahanan korosi serta

penurunan koefisien ekspansi termal yang lebih

besar dibanding material konvensional

(Rohatgi, 2001, Das, 2004, Kumar et al., 2010, Neelima et al., 2011).

MMCs dapat diproduksi menggunakan berbagai macam teknik. Dengan mengubah metode manufaktur seperti pemprosesan dan finishing, begitupula dari pemilihan geometri

komponen penguat, memungkinkan

diperolehnya karakteristik yang berbeda

meskipun berasal komposisi dan jumlah

komponen pembentuk yang sama

(Kainer, 2006). Pada skala industri, proses produksi MMCs dapat diklasifikasikan menjadi dua kelompok mengacu pada fasa matrik pada saat dilakukan proses pembentukan yaitu

proses pada fasa padat dan fasa cair (Kainer, 2006, Ramesh et al., 2010).

MMCs isotropik yang diproduksi dengan proses metalurgi serbuk (Powder Metalurgy / P/M), menggunakan prinsip deformasi serbuk logam yang diperkuat komponen partikel

penguat. Metode produksi komposit ini semakin berkembang sejalan dengan keuntungan dari proses P/M, seperti tingkat kepresisian yang tinggi terhadap dimensi produk sehingga

memungkinkan pembuatan komponen

mendekati bentuk akhir (near net shape), kemampuan pemprosesan logam-logam reaktif dan logam refractory untuk menghasilkan sifat yang tidak dapat dicapai melalui proses

pengolahan logam konvensional, serta

kemampuan dilakukannya rekayasa pemaduan yang memberikan terobosan baru dalam perancangan paduan komposit. Di sisi lain kekurangan utama dari metode P/M adalah biaya yang tinggi dimana komponen biaya terbesar adalah pada bahan baku yang mahal

karena menggunakan bubuk pre-alloyed

dengan sintesa khusus. Selain itu untuk komponen-komponen yang tidak langsung diproduksi mendekati bentuk akhir ataupun yang memerlukan proses sekunder seperti penempaan atau pemesinan khusus, akan

mendapat permasalahan baru dalam

pembentukan komponen keramik

(Schaffer, 2004).

Powder Metalurgy (P/M) dilakukan melalui beberapa tahapan yaitu penekanan dingin (cold pressing) dan dilanjutkan dengan proses sintering. Pada proses sintering dapat dilakukan secara simultan dengan kompaksi (uniaxial hot-pressing atau hot isostatic pressing). Hot-press dapat meningkatkan kualitas hasil cor, meningkatkan densitas komponen pra-sinter, serta meningkatkan ikatan antarmuka partikel. Hot-press menggabungkan tekanan tinggi dan suhu tinggi secara simultan di dalam wadah yang khusus. Di bawah panas dan tekanan, internal pori ataupun cacat di dalam material padat akan berdifusi. (Hong and Chung, 1995,

____________________________________________________________________________________________________

Pengaruh Temperatur Hot-Press...(H.Sulaikan1,T.Mustika2,I.N.Jujur3) 79

Ogel and Gurbuz, 2001,

Zhang et al., 2011).

Parameter proses yang perlu diperhatikan pada hot-press metalurgi serbuk antara lain : temperatur, ukuran partikel dan fraksi volume material penguat. Liu et. al. (1997) pada risetnya menemukan bahwa permukaan Al/SiC menjadi sangat reaktif pada temperature diatas 933 K dan reaksi solid-state antara matrik Al dan SiC skala nano terjadi pada temperatur

873 K. Gu (2006) menyatakan bahwa

berdasarkan riset tersebut, temperature

hot-press yang lebih rendah lebih berguna untuk meghindari terjadinya penggumpalan partikel SiC maupun reaksi antara Al dan SiC.

Peningkatan temperatur hot-press akan

menghasilkan kekerasan yang semakin tinggi. (Mustika et. al., 2011). Pada komposit

2009Al/ SiCp 15% Vf, densitas relatif, tensile dan

ductility meningkat seiring peningkatan temperatur hot-press hingga mencapai nilai optimal pada 580 ºC (Jin et. al., 2011). Pengaruh temperatur dan gaya geser yang

tinggi pada proses ekstrusi dapat

mengakibatkan terjadinya pengecilan butir SiC akibat keretakan partikel maupun sifat tidak

mampu berdeformasi dari SiC.

(Jonathan et. al., 2005).

Pada riset ini dipelajari sejauh mana pembentukan bahan dengan metode hot-press metalurgi serbuk pada beberapa temperatur, berpengaruh terhadap sifat mekanis komposit matrik aluminium. Riset ini dilakukan dengan

tujuan untuk menyederhanakan metode

pembuatan bahan yang selama ini dikenal hanya dapat dilakukan dengan pengkondisian

udara yang menggunakan alat yang

membutuhkan investasi yg tinggi seperti hot-press dalam kondisi vakum. Melalui riset ini ditunjukkan bahwa hasil pembuatan komposit

yang baik dapat dilakukan dengan

menggunakan metode dan peralatan yang cukup sederhana.

2. BAHAN DAN METODE

Komposit dibuat menggunakan bahan baku serbuk AC8A cor yang di haluskan sebagai matrik dan partikel keramik SiC sebanyak

20% Vf sebagai penguat. Hasil pencampuran

kedua partikel ini diproses menjadi komposit

menggunakan peralatan hot-press.

Skema sistem peralatan hot-press diperlihatkan pada gambar 1 dan diagram alir tahapan riset diperlihatkan pada gambar 2.

Gambar 1. Skema sistem peralatan hot-press

Preparasi Bahan

(Serbuk AC8A dan Partikel SiC)

Pencampuran Bahan (AC8A + SiCp 20 % Vf)

Pembentukan Greenbody

(T=suhu kamar, P=50 MPa)

Penekanan Suhu Panas ( Hot Press )

TCETAKAN LOGAM, P=425 MPa, t=5 menit

Pemanasan Tanpa Tekanan

(Tholding = 5 menit) ( Heat Treatment ) Pengukuran Densitas Analisa Uji kekerasan ___________________________________________________________________________________________________

80 Jurnal Sains dan Teknologi Indonesia Vol. 15, No. 2, Agustus 2013 Hlm.78-84

Gambar 2. Diagram alir riset komposit

AC8A/SiCp

Campuran serbuk AC8A dan SiC

dipadatkan di dalam cetakan logam dengan diberi tekanan satu arah (single compaction) sebesar 50 MPa pada suhu kamar. Cetakan logam berisi bahan komposit dipanaskan

didalam furnace terbuka dengan variasi

temperatur yaitu 360°, 380°, 400°C dan 430°C dengan tekanan hot-press 425 MPa selama 5 menit dan dilanjutkan pemanasan 5 menit berikutnya tanpa diberikan tekanan. Seluruh proses dilakukan di lingkungan udara yang tidak dikondisikan. Dilakukan pengukuran densitas komposit dan uji kekerasan Vickers terhadap matrik dan komposit.

3. HASIL DAN PEMBAHASAN

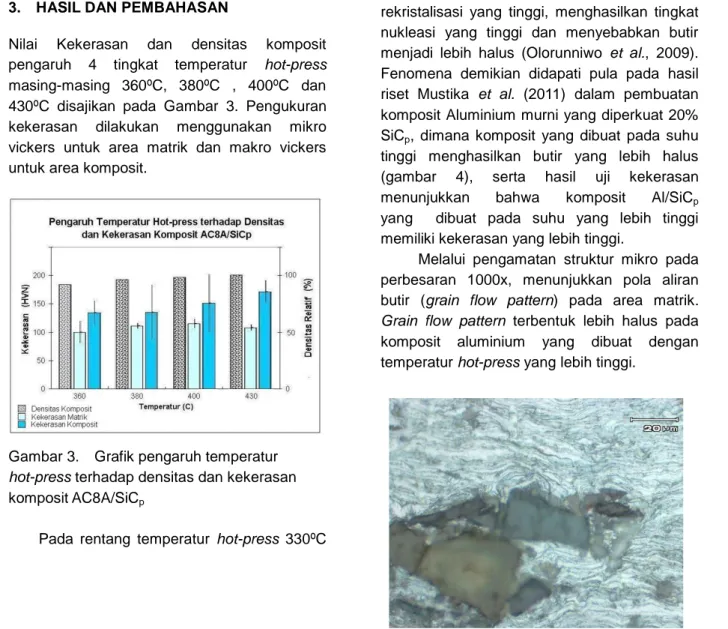

Nilai Kekerasan dan densitas komposit

pengaruh 4 tingkat temperatur hot-press masing-masing 360ºC, 380ºC , 400ºC dan 430ºC disajikan pada Gambar 3. Pengukuran

kekerasan dilakukan menggunakan mikro

vickers untuk area matrik dan makro vickers untuk area komposit.

Gambar 3. Grafik pengaruh temperatur hot-press terhadap densitas dan kekerasan

komposit AC8A/SiCp

Pada rentang temperatur hot-press 330ºC

hingga 400ºC nilai kekerasan matrik AC8A

maupun komposit AC8A/SiCp meningkat

bersama meningkatnya temperatur hot-press, hingga pada temperatur hot-press 400ºC dihasilkan kekerasan matrik AC8A sebesar

115±8 HVN dan kekerasan komposit AC8A/SiCp

sebesar 151±51 HVN. Kenaikan nilai kekerasan komposit lebih tajam dibandingkan kenaikan nilai kekerasan matrik.

Pembuatan komposit pada temperatur hot-press yang lebih tinggi yaitu 430ºC,

menghasilkan komposit AC8A/SiCp dengan

kekerasan yang lebih tinggi yaitu

171 ± 20 HVN, sementara disisi lain diperoleh kekerasan matrik yang lebih rendah yaitu 108 ± 5 HVN.

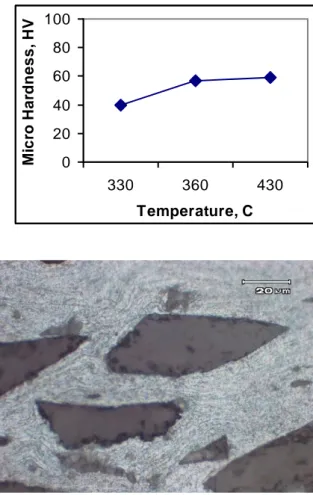

Rekristalisasi diaktivasi oleh adanya termal dan tingkat rekristalisasi meningkat bersama meningkatnya temperatur. Tingkat rekristalisasi yang tinggi, menghasilkan tingkat nukleasi yang tinggi dan menyebabkan butir menjadi lebih halus (Olorunniwo et al., 2009). Fenomena demikian didapati pula pada hasil riset Mustika et al. (2011) dalam pembuatan komposit Aluminium murni yang diperkuat 20%

SiCp, dimana komposit yang dibuat pada suhu

tinggi menghasilkan butir yang lebih halus

(gambar 4), serta hasil uji kekerasan

menunjukkan bahwa komposit Al/SiCp

yang dibuat pada suhu yang lebih tinggi memiliki kekerasan yang lebih tinggi.

Melalui pengamatan struktur mikro pada perbesaran 1000x, menunjukkan pola aliran

butir (grain flow pattern) pada area matrik. Grain flow pattern terbentuk lebih halus pada

komposit aluminium yang dibuat dengan temperatur hot-press yang lebih tinggi.

(c)

____________________________________________________________________________________________________

Pengaruh Temperatur Hot-Press...(H.Sulaikan1,T.Mustika2,I.N.Jujur3) 81

( a )

(b)

(c)

Gambar 4. Struktur mikro Al/SiCp yang dibuat

melalui proses hot-press metalurgi serbuk pada temperatur (a)330°C, (b)360°C (c) 430°C, dilingkungan udara yang tidak dikondisikan (Mustika et. al., 2011).

Gambar 5. Kekerasan Vickers area matrik

pada komposit Al/SiCp

(Mustika et. al., 2011).

Pada matrik AC8A nilai kekerasan tertinggi

dicapai pada

temperatur hot-press 400ºC, sedangkan pada temperatur hot-press 430ºC diduga butir-butir AC8A telah mengalami pembesaran sehingga kekerasan yang dihasilkan lebih rendah.

Hasil pengukuran densitas komposit

AC8A/SiCp menunjukkan semakin tinggi

temperatur hot-press maka semakin tinggi densitas komposit, dimana densitas tertinggi dicapai pada komposit dengan temperatur hot-press 430 ºC sebesar 2.84 gr/cm3, nilai ini relatif sama dengan nilai teoritis sebesar

2.824 gr/cm3. Hal ini menunjukkan bahwa

0 20 40 60 80 100 330 360 430 Temperature, C M ic ro H a rd n e s s , H V ___________________________________________________________________________________________________

82 Jurnal Sains dan Teknologi Indonesia Vol. 15, No. 2, Agustus 2013 Hlm.78-84

proses densifikasi dengan temperatur yang

lebih tinggi pada tekanan hot-press yang sama akan memberikan kepadatan yang lebih tinggi.

Fenomena ini sesuai dengan analisis

Pakdel et al. (2007) yang menyatakan bahwa temperatur yang lebih tinggi memberikan pengaruh terhadap sifat bahan yang menjadi semakin liat. Pada kondisi bahan yang lebih liat, dislokasi dan deformasi lebih mudah terjadi, sehingga densifikasi yang dapat dicapai akan lebih besar, menghasilkan densitas yang lebih tinggi.

Dari hasil riset diatas dapat diketahui bahwa temperatur hot-press memberikan pengaruh terhadap kekerasan matrik dan kekerasan komposit. Densitas komposit yang

lebih tinggi pada temperatur 430ºC

dibandingkan 400ºC, diduga memiliki peranan terhadap peningkatan kekerasan komposit, dimana temperatur hot-press 430ºC yang menghasilkan kekerasan matrik yang lebih

rendah, justru menghasilkan kekerasan

komposit yang lebih tinggi.

Peningkatan temperatur hot-press hingga 400ºC meningkatkan kepadatan struktur mikro, sehingga densitas meningkat dan cacat mikro berkurang, hal ini menaikkan nilai kekerasan komposit. Peningkatan temperatur hot-press

hingga 430ºC mengakibatkan terjadinya

pembesaran butiran matrik dan menurunkan kekerasan matrik. Pada komposit hasil riset ini,

pada temperatur hot-press 430ºC

kenaikan kekerasan komposit didominasi oleh kepadatan struktur mikro komposit, meskipun terjadi pembesaran butiran matrik.

4. KESIMPULAN

Pada riset pembuatan komposit AC8A/SiCp dengan teknologi metalurgi serbuk metode hot-press di lingkungan tidak dikondisikan, dapat disimpulkan, perubahan temperatur hot-press memberikan pengaruh terhadap densitas dan kekerasan komposit AC8A/SiCp. Densitas komposit AC8A/SiCp meningkat

seiring dengan peningkatan temperatur

hot-press. Pada 430ºC nilai densitas komposit relatif sama dengan nilai densitas teoritis. Kekerasan matrik meningkat seiring dengan peningkatan temperatur, dan menghasilkan nilai kekerasan tertinggi pada 400ºC dan terjadi penurunan pada 430ºC. Kekerasan komposit

meningkat seiring dengan peningkatan

temperatur, dan menghasilkan nilai kekerasan tertinggi pada 430ºC.

DAFTAR PUSTAKA

Das, S., “Development Of Aluminium Alloy

Composites For Engineering Applications”. Trans. Indian Inst. Met. Vol.57, No. 4, August 2004, 325-334.

Gu, W.L., “Bulk Avsic Nanocomposite Prepared By Ball Milling And Hot Pressing Method”. Trans. Nonferrous Met. SOC. China, 16 (2006), 398 – 401

Hong, S.H., Chung, K.H., “Effects of Vacuum

Hot Pressing Parameters on The Tensile Properties And Microstructures of SiC -2124 A1 Composites”. Materials Science and Engineering, A194, 1995, 165-170.

Jin, P., Xiao, B., Wang, Q., Ma, Z., Liu, Y., & Li, S., “Effect of Hot Extrusion on Interfacial Microstructure and Tensile Properties of SiCp/2009Al Composites Fabricated at Different Hot Pressing Temperatures”. J. Mater. Sci. Technol., 27(6), 1995, 518-524.

Jonathan, E., Spowart, Maruyama, B.,

“ Methode for Improving Tensile Properties oc Al/SiC Composites”, USA, (2005)..

Kainer, K.U., “Metal Matrix Composites.

Custom-made Materials for Automotive and Aerospace Engineering”. Wiley-VCH. Verlag GmbH & Co. KGaA, Weinheim, 2006. Kumar, G.B.V., Rao, C.S.P., Selvaraj, N., &

Bhagyashekar, M.S.,” Stucetakan on

____________________________________________________________________________________________________

Pengaruh Temperatur Hot-Press...(H.Sulaikan1,T.Mustika2,I.N.Jujur3) 83

Al6061-SiC and Al7075-Al2O3 Metal Matrix

Composites”. Journal of Minerals & Materials Characterization & Engineering, Vol. 9, No.1, 2010, 43–55.

Mustika, T., Soegiyono, B., & Jujur, I.N., “Microstructure and Properties of Open Air Hot Pressed Al/SiCp Composites”. Paper

presented at the 1st International Conference

on Materials Engineering (ICME) and 3nd AUN/SEED-Net Regional Conference on Materials (RCM) Yogyakarta Indonesia, February 2-3, 2011, 183-185.

Liu, Z.Y., Sercombe, T.B., Schaffer, G.B., ”The Effect of Particle Shape on the Sintering of Aluminum”. Metallurgical And Materials Transactions A , Volume 38 A, June 2007, 1351-1357.

Neelima, D., Mahesh, V., & Selvaraj, N., “Mechanical characterization of Aluminium silicon carbide composite”. International Journal of Applied Engineering Research, Dindigul, Volume 1, No 4, 2011, 793-799.

Ogel, B. & Gurbuz. R., “Microstructural

characterization and tensile properties of hot pressed Al–SiC composites prepared from pure Al and Cu powders”. Materials Science and Engineering, A301 , 2001, 213–220. Olorunniwo, O.E., Atanda, P.O., & Akinluwade,

K.J., “Effects of Variation of Some Process Variables on Recrystallization Rate of Aluminium Alloy (6063)”. Journal of Minerals

& Materials Characterization & Engineering, Vol. 8, No.1, 2009, 1-14.

Pakdel, A., Rahmanifard, R., Farhangi, H., &

Emamy, M., “Effect of Hot Extrusion

Temperature on Particle Breakage And Fractography of Silicon Carbide Reinforced Al-6061 Alloy Composite Materials”. Paper Presented at the 8th International Fracture Conference, Istanbul Turkey, , November 7 – 9, 2007, 1-8.

Ramesh, T. Prabhakar,M., Narayanasamy, R. , “Workability Stucetakan On Al-20%SiC Powder Metallurgy Composite During Cold Upsetting”. Advanced in Production Engineering and Management 5, 2010, 33-44.

Rohatgi, P., “Cast Metal Matrix Composites:

Past, Present and Future”. American Foundry Society Transactions , 01,133, 2001, 1– 25.

Schaffer, G.B., “Powder Processed Aluminium

Alloys”. Institute of Materials Engineering Australasia, Materials Forum, Volume 28, 2004, 65-74.

Zhang, Q., Xiao, B.L., Liu, Z.Y., & Ma, Z.Y., “Microstructure Evolution and Elemental Diffusion of SiCp/Al–Cu–Mg Composites Prepared from Elemental Powder During Hot Pressing”. J Mater Sci, 46, 2011, 6783–6793.

___________________________________________________________________________________________________

84 Jurnal Sains dan Teknologi Indonesia Vol. 15, No. 2, Agustus 2013 Hlm.78-84