LAPORAN KERJA PRAKTEK

DI PT. HYUP SUNG INDONESIA

Disusun oleh:

Yosanni Damayanti Marpaung NPM : 14 06 08047

PROGRAM STUDI TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS ATMA JAYA YOGYAKARTA

iv

KATA PENGANTAR

Puji serta syukur penulis haturkan ke-Hadirat Tuhan Yang Maha Esa, karena atas berkat-Nya penulis dapat menyelesaikan laporan kerja praktek selama satu setengah bulan di PT Hyup Sung Purbalingga.

Laporan kerja praktek ini akan memberikan informasi mengenai profil PT Hyup Sung Purbalingga, proses produksi bulu mata palsu untuk setiap jenis produk yang dihasilkan, serta tugas khusus yang penulis kerjakan di PT Hyu Sung Purbalingga. Kerja praktek yang dilakukan di PT Hyup Sung Purbalingga ini merupakan salah satu mata kuliah wajib di Program Studi Teknik Industri, sehingga akan penulis input dalam pengisian KRS di semester 7.

Selama melaksanakan kerja praktek, penulis banyak belajar mengenai masalah nyata yang terjadi di PT ini yang belum sesuai dengan teori yang penulis pelajari. Walaupun begitu, rasa kekeluargaan, keakraban dan tenggang rasa sangat penulis rasakan selama bekerja di dalam perusahaan. Kerja praktek ini dapat menjadi sarana bagi penulis untuk dapat mengaplikasikan teori atau ilmu yang penulis peroleh dari program studi teknik industri pada PT Hyup Sung Purbalingga. Selain itu, penulis juga dapat merasakan situasi dalam dunia kerja sehingga dapat mengambil pelajaran dari pengalaman tersebut.

Pembuatan laporan kerja praktek ini, penulis lakukan dengan sungguh-sungguh. Namun penulis menyadari bahwa banyak pihak yang secara langsung maupun tidak langsung telah memberikan dukungan kepada penulis. Oleh karena itu, ucapan terima kasih penulis haturkan kepada :

1. Allah Tri Tunggal Maha Kudus yang telah melindungi dan menyertai penulis sehingga pelaksanaan kerja prkatek dapat berjalan lancar.

2. Kedua orang tua dan saudara-saudara yang selalu mendukung dan mendoakan penulis dalam melaksanakan dan menyelesaikan kerja praktek di PT Hyup Sung Purbalingga.

3. Bapak Teguh Siswantoro selaku Dekan Fakultas Teknologi Industri Universitas Atma Jaya Yogyakarta.

4. Bapak Vincent Ariyono selaku Ketua Program Studi Teknik Industri, Koordinator Kerja Praktek Teknik Industri Univesitas Atma Jaya Yogyalarta yang telah memberikan izin melaksanakan kerja praktek ini, serta selaku doesn pembimbing kerja praktek yang telah membimbing penulis, sehingga dapat

v

melaksanakan kerja prkatek dengan baik dan menyelasaikan laporan kerja praktek ini.

5. Bapak Heri Kristanto selaku General Manager di PT Hyup SungPurbalingga, yang telah memberikan kesempatan kepada penulis untuk melaksanaka kerja praktek di PT Hyup Sung Purbalingga.

6. Ibu Farah El Fajri yang selaku Manager HRD yang telah memberikan kesempatan kepada penulis untuk bekerja sama di divisi HRD PT Hyup Sung Purbalingga.

7. Bapak Joko selaku staff admin HRD sekaligus pembimbing lapangan yang telah membimbing penulis selama melakukan kerja praktek di PT Hyup Sung Purbalingga.

8. Seluruh staff di PT Hyup Sung Purbalingga, yang telah membantu penulis dalam bekerja dan mencari informasi di PT Hyup Sung Purbalingga.

9. Rekan kerja praktek yakni Stella Augusta Budiarto dan Yosanni Damayanti Marpaung yang telah membantu dan bersama-sama menyelesaikan tugas yang diberikan oleh PT Hyup Sung purbalingga.

10. Para sahabat yang selalu memberikan dukungan, doa dan segala informasi yang penulis butuhkan dalam melaksanakan kerja praktek.

Akhir kata, penulis memohon maaf apabila terdapat kesalahan dan kekurangan dalam penulisan laporan kerja praktek ini. Dengan demikian, kritik dan saran yang membangun dari para pembaca sangat penulis harapkan guna menyempurnakan laporan kerja praktek ini. Sekian dan terima kasih

Purbalingga, 28 September 2017

vi DAFTAR ISI

Halaman Judul ... i

Halaman Pengesahan ... ii

Surat Keterangan Pelaksanaan Kerja Praktek ... iii

Kata Pengantar ... iv

Daftar Isi ... vi

Daftar Tabel ... viii

Daftar Gambar ... ix

BAB 1. PENDAHULUAN 1.1. Latar Belakang ... 1

1.2. Tujuan... 1

1.3. Tempat dan Waktu Pelaksanaan Kerja Praktek ... 2

BAB 2. TINJAUAN UMUM PERUSAHAAN 2.1. Sejarah Singkat Perusahaan ... 3

2.1.1. Pencapaian dari PT. Hyup Sung Indonesia ... 4

2.1.2. Sumber Energi ... 5

2.1.3. Produk yang dihasilkan ... 5

2.2. Struktur Organisasi ... 5

2.2.1. Bagan Struktur Organisasi ... 5

2.2.2. Deskripsi Pekerjaan Setiap Departemen ... 5

2.3. Manajemen Perusahaan ... 8

2.3.1. Visi dan Misi Perusahaan ... 8

2.3.2. Ketenagakerjaan ... 8

2.3.3. Sistem Pengolahan Limbah ... 12

BAB 3. TINJAUAN SISTEM PERUSAHAAN 3.1. Proses Bisnis Perusahaan atau Unit Usaha atau Departemen ... 14

3.2. Produk yang Dihasilkan ... 16

3.2.1. Produk ... 16 3.2.2. Bahan Baku ... 18 3.3. Proses Produksi ... 18 3.3.1. Reguler ... 18 3.3.2. Flare ... 31 3.4. Fasilitas Produksi ... 34 3.4.1. Mesin Stamping ... 34

vii

3.4.2. Mesin Insert ... 35

3.4.3. IPAL ... 35

3.4.4. Oven Pemanggan Gulungan ... 36

3.4.5. Mesin Pemotong Rambut ... 36

BAB 4. TINJAUAN PEKERJAAN MAHASISWA 4.1. Lingkup Pekerjaan ... 37

4.1.1. Nama Departemen Penempatan ... 37

4.1.2. Deskripsi Departemen ... 37

4.2. Tanggung Jawab dan Wewenang dalam Pekerjaan ... 37

4.3. Metodologi Pelaksanaan Pekerjaan ... 38

4.3.1. Rumusan Masalah ... 38

4.3.2. Tujuan Pengamatan ... 38

4.3.3. Landasan Teori Pengamatan ... 38

4.3.4. Metodologi Pelaksanaan Pengamatan ... 39

4.4. Hasil Pekerjaan ... 40

4.4.1. Uraian Kegiatan ... 41

4.4.2. Identifikasi Potensi Bahaya ... 41

4.4.3. Nilai Keparahan (Saverity) ... 42

4.4.4. Klasifikasi Peluang Kemungkinan Potensi bahaya ... 42

4.4.5. Hazard Identification and Risk Assessment (HIRA) ... 44

4.4.6. Analisis dan Pembahasan ... 46

4.4.7.Rekomendasi Perbaikan ... 47

BAB 5. PENUTUP 5.1. Kesimpulan ……… 48

viii

DAFTAR TABEL

Tabel 4.3. Simbol – Simbol Fault Tree Analysis ... 40

Tabel 4.4. Klasifikasi Tingkat Keparahan Bahaya ... 41

Tabel 4.5. Uraian Kegiatana Perebusan Rambut ... 42

Tabel 4.6. Potensi Bahaya pada Proses Perebusan Rambut ... 42

Lanjutan Tabel 4.6. Potensi Bahaya pada Proses Perebusan Rambut ... 43

Tabel 4.7. Klasifikasi Tingkat Keparahan Bahaya pada Proses Perebusan Rambut ... 43

Lanjutan Tabel 47. Klasifikasi Tingkat Keparahan Bahaya pada Proses Perebusan Rambut ... 44

Tabel 4.8. Peluang Kemungkinan Risiko Bahaya pada Proses Perebusan Rambut ... 44

Lanjutan Tabel 4.8. Peluang Kemungkinan Risiko Bahaya pada Proses Perebusan Rambut ... 45

Tabel 4.9. Hazard Identification and Risk Assessment (HIRA) ... 45

Lanjutan Tabel 4.9. Hazard Identification and Risk Assessment (HIRA) ... 46

ix

DAFTAR GAMBAR

Gambar 2.1. Tampak Atas PT. Hyup Sung ... 3

Gambar 2.2. Lokasi Perusahaan ... 4

Gambar 2.3. Sertifikat BPJS Kesehatan ... 4

Gambar 2.4. Struktur Organisasi ... 6

Gambar 3.1. Proses Bisnis Perusahaan ... 14-15 Gambar 3.2. Bulu Mata Item KPE73 ... 16

Gambar 3.3. Bulu Mata Item Medium Flare ... 16

Gambar 3.4. Bulu Mata Item EEL-5A ... 17

Gambar 3.5. Bulu Mata Item BLA05 ... 17

Gambar 3.6. Bulu Mata Item DEMI WISPIES ... 17

Gambar 3.7. Bulu Mata Item #101SERENA ... 17

Gambar 3.8. Bulu Mata Item VP001 ... 18

Gambar 3.9. Bulu Mata Reguler ... 19

Gambar 3.10. Rambut Asli ... 19

Gambar 3.11. Rambut Sintetis untuk Knotting ... 19

Gambar 3.12. Rambut Sintetis untuk Mink ... 20

Gambar 3.13. Proses Sasak Pertama ... 20

Gambar 3.14. Proses Perebusan Rambut ... 20

Gambar 3.15. Proses Pencucian Rambut ... 21

Gambar 3.16. Proses Penjemuran Rambut ... 21

Gambar 3.17. Proses sasak ... 22

Gambar 3.18. Proses Knotting ... 22

Gambar 3.19. Proses Mink ... 23

Gambar 3.20. Proses Obat Gosok ... 24

Gambar 3.21. Proses Gosok ... 24

x

Gambar 3.23. Proses Gulung dua kali ... 26

Gambar 3.24. Proses Ikat Gulungan ... 27

Gambar 3.25. Proses Perebusan Gulungan ... 27

Gambar 3.26. Proses Pembukaan dan Pengeringan Gulungan ... 28

Gambar 3.27. Proses Pemanggangan Gulungan ... 28

Gambar 3.28. Proses Pembukaan Ikatan Gulungan ... 28

Gambar 3.29. Proses Pembukaan Gulungan ... 29

Gambar 3.30. Proses Potong Bentuk ... 29

Gambar 3.31. Proses Gunting ... 30

Gambar 3.32. Proses Pengeleman ... 30

Gambar 3.33. Proses Pasang ... 30

Gambar 3.34. Proses Packing ... 31

Gambar 3.35. Proses Packing ... 31

Gambar 3.36. Bulu Mata flare ... 32

Gambar 3.37. Proses Knotting ... 32

Gambar 3.38. Proses potong rambut menggunakan mesin ... 33

Gambar 3.39. Hasil Proses Gunting ... 33

Gambar 3.40. Proses Pelepasan Bulu Mata pada Tali Senar ... 33

Gambar 3.41. Proses Pelepasan Bulu Mata pada Tali Benang ... 34

Gambar 3.42. Proses Tanam ... 34

Gambar 3.43. Mesin Stamping ... 35

Gambar 3.44. Mesin Potong Insert ... 35

Gambar 3.45. IPAL ... 35

Gambar 3.46. Oven ... 36

Gambar 3.47. Mesin Potong Rambut ... 36

1 BAB 1 PENDAHULUAN

1.1. Latar Belakang

Program Studi Teknik Industri, Fakultas Teknologi Industri, Universitas Atma Jaya Yogyakarta (PSTI UAJY) mewajibkan semua mahasiswanya untuk melaksanakan kerja praktek sesuai dengan Kurikulum di PSTI UAJY. PSTI UAJY memandang kerja praktek sebagai wahana atau sarana bagi mahasiswa untuk mengenali suasana di industri serta menumbuhkan, meningkatkan, dan mengembangkan etos kerja profesional sebagai calon sarjana Teknik Industri. Kerja praktek dapat dikatakan sebagai ajang simulasi profesi mahasiswa Teknik Industri. Paradigma yang harus ditanamkan adalah bahwa selama kerja praktek mahasiswa bekerja di perusahaan yang dipilihnya. Bekerja, dalam hal ini mencakup kegiatan perencanaan, perancangan, perbaikan, penerapan dan pemecahanan masalah. Oleh karena itu, dalam kerja praktek kegiatan yang dilakukan oleh mahasiswa adalah :

a. Mengenali ruang lingkup perusahaan

b. Mengikuti proses kerja di perusahaan secara kontinu

c. Melakukan dan mengerjakan tugas yang diberikan oleh atasan, supervisor atau pembimbing lapangan

d. Mengamati perilaku sistem

e. Menyusun laporan dalam bentuk tertulis f. Melaksanakan ujian kerja praktek

1.2. Tujuan

Hal - hal yang ingin dicapai melalui pelaksanaan Kerja Praktek ini adalah : a. Melatih kedisiplinan.

b. Melatih kemampuan berinteraksi dengan bawahan, rekan kerja, dan atasan dalam perusahaan.

c. Melatih kemampuan untuk beradaptasi dengan lingkungan kerja.

d. Mengamati secara langsung aktivitas perusahaan dalam berproduksi dan menjalankan bisnis.

e. Melengkapi teori yang diperoleh di perkuliahan dengan praktek yang ada di perusahaan.

2

1.3. Tempat dan Waktu Pelaksanaan Kerja Praktek

Kerja Praktek ini akan dilaksanakan terhitung mulai tanggal 3 Juli 2017 sampai dengan 5 Agustus 2017 di PT. Hyup Sung Indonesia, Jl. Raya Karangmanyar Km 1, Kalimanah, Purbalingga. Penempatan mahasiswa yaitu pada tiga bagian kantor depan, produksi, dan gudang. Hal tersebut dikarenakan mahasiswa kerja praktek dalam perusahaan ini terdapat tiga mahasiswa sehingga oleh perusahaan dipisahkan.

3 BAB 2

TINJAUAN UMUM PERUSAHAAN

2.1. Sejarah Singkat Perusahan

Awal mula berdirinya PT. Hyup Sung Indonesia adalah berasal dari CV. Manunggal Indonesia-Korea (CV. Manunggal IN-KO) pada tanggal 15 Januari 1997. Pada saat itu masih bergabung dengan PT. Indokores Sahabat salah satu perusahaan rambut palsu terkemuka di Purbalingga.

CV. Manunggal IN-KO mempunyai ide untuk membuat produk khusus bulu mata palsu, setelah kurang lebih 13 tahun berkembang, akhirnya berubah nama menjadi PT. Hyup Sung Indonesia dengan pemilik putra dari pemilik CV. Manunggal IN-KO yaitu Mr. Park No Jin.

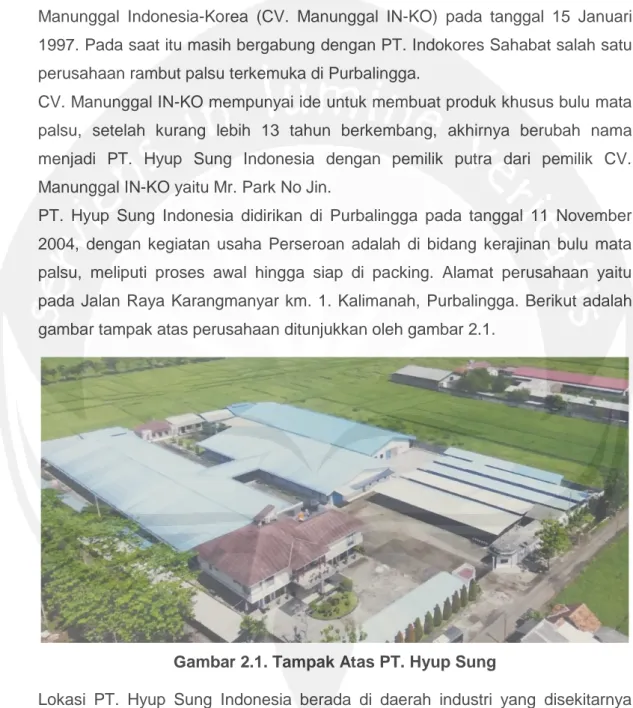

PT. Hyup Sung Indonesia didirikan di Purbalingga pada tanggal 11 November 2004, dengan kegiatan usaha Perseroan adalah di bidang kerajinan bulu mata palsu, meliputi proses awal hingga siap di packing. Alamat perusahaan yaitu pada Jalan Raya Karangmanyar km. 1. Kalimanah, Purbalingga. Berikut adalah gambar tampak atas perusahaan ditunjukkan oleh gambar 2.1.

Gambar 2.1. Tampak Atas PT. Hyup Sung

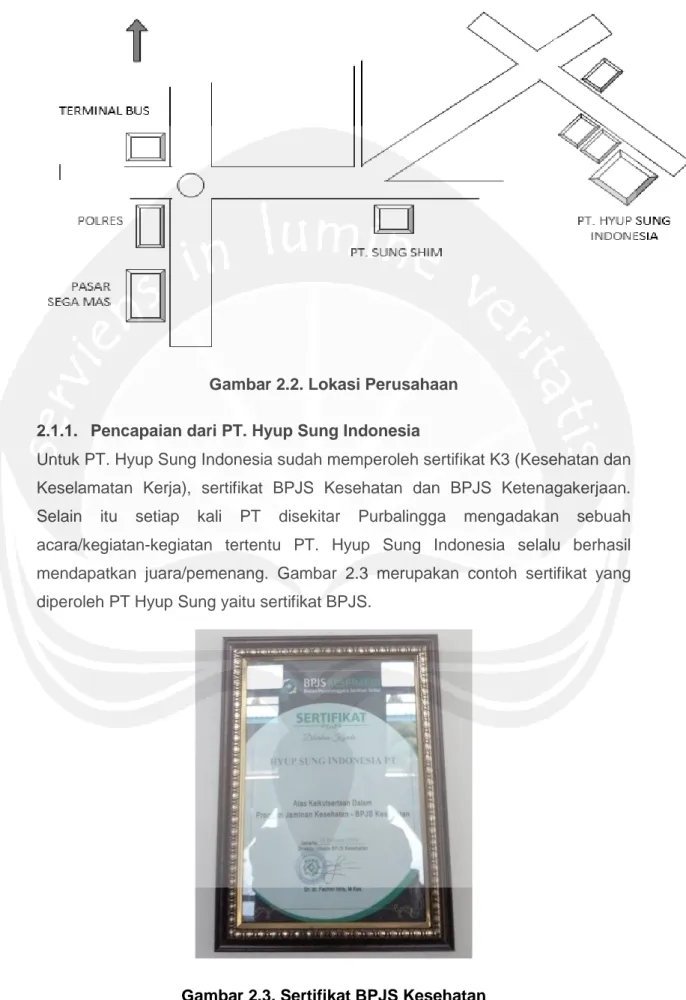

Lokasi PT. Hyup Sung Indonesia berada di daerah industri yang disekitarnya terdapat berbagai perusahaan yang bergerak dalam bidang yang sama yaitu bidang bulu mata palsu diantaranya PT. Sung Shim. PT. Hyup Sung Indonesia juga terletak dekat dengan terminal bus, polres, dan pasar sega mas. Lokasi perusahaan dapat dilihat pada gambar 2.2.

4

Gambar 2.2. Lokasi Perusahaan

2.1.1. Pencapaian dari PT. Hyup Sung Indonesia

Untuk PT. Hyup Sung Indonesia sudah memperoleh sertifikat K3 (Kesehatan dan Keselamatan Kerja), sertifikat BPJS Kesehatan dan BPJS Ketenagakerjaan. Selain itu setiap kali PT disekitar Purbalingga mengadakan sebuah acara/kegiatan-kegiatan tertentu PT. Hyup Sung Indonesia selalu berhasil mendapatkan juara/pemenang. Gambar 2.3 merupakan contoh sertifikat yang diperoleh PT Hyup Sung yaitu sertifikat BPJS.

5 2.1.2. Sumber Energi

Energi merupakan unsur yang penting pada suatu produksi, energi berguna untuk sarana penyokong produksi, pada PT. Hyup Sung Indonesia mempunyai sumber energi listrik sendiri yaitu genset yang berguna bila terjadi pemadaman listrik dalam jangka waktu yang lama.

2.1.3. Produk yang dihasilkan

Produk yang dihasilkan dari PT. Hyup Sung Indonesia adalah bulu mata palsu. Pada bulu mata palsu ini terdiri dari dua jenis rambut yang digunakan, yaitu bulu mata dengan rambut asli dan bulu mata sintetis. Produk yang dihasilkan oleh PT. Hyup Sung Indonesia tidak dipasarkan di indonesia tetapi dipasarkan langsung ke luar negeri.

2.2. Struktur Organisasi

Struktur organisasi adalah suatu jabaran dari kedudukan setiap pelaku dalam perusahaan, hubungan dari orang - orang yang menjabat di dalamnya. Struktur organisasi mencerminkan setiap kedudukan memiliki fungsi, tanggung jawab dan wewenang masing - masing. Struktur organisasi berperan sangat fundamental dalam suatu perusahaan karena tanpa adanya struktur organisasi, maka suatu perusahaan tidak akan dapat menjalankan fungsi sebagaimana mestinya. Penempatan jabatan dalam organisasi harus sesuai dengan kemampuan yang dimiliki sehingga orang - orang tersebut dapat melaksanakan pekerjaannya dengan baik. Struktur organisasi tiap perusahaan pasti berbeda - beda, disesuaikan dengan kebutuhan dan kultur daripada perusahaan tersebut. Selain itu juga disesuaikan dengan ukuran atau skala dari perusahaan tersebut.

2.2.1. Bagan Struktur Organisasi

Bagan struktur organisasi yang penulis sajikan adalah bagan organisasi secara keseluruhan. Struktur organisasi yang terdapat pada PT. Hyup Sung Indonesia dimulai dari pemilik atau disebut Presiden Director, Park No Jin yang bertempat pada kantor Korea. Kemudian Vice President Director, Song Hyung Keun sebagai pemimpin yang bertanggung jawab pada kantor produksi di Indonesia. Manager utama dalam struktur organisasi ada dua yaitu manager gudang dan general manager. Manager gudang dipimpin oleh Jung Min Chul, sedangkan general manager dipimpin oleh Heri Kristianto. Di bawah manager utama diikuti manager masing-masing departemen yaitu manager personalia, manager

6

keuangan, manager gudang, manager produksi, dan manager exim. Manager personalia dipimpin oleh Bu Farah, membawahi bagian SDM, Admin, Payroll. Manager keuangan dipimpin oleh Bu Ning, membawahi accounting dan kasir. Manager gudang dipimpin oleh Pak Agung, membawahi bagian purchasing, stock keeper, inventory, art work. Manager produksi dipimpin oleh Pak Mei, membawahi bagian assisten manager, data, PPIC, sampel. Manager exim dipimpin oleh Bu Yani, membawahi bagian ekpor impor, kepabeanan, inventory. Bagan struktur organisasi PT. Hyup Sung Indonesia secara lengap dapat dilihat pada gambar 2.4.

Gambar 2.4. Struktur Organisasi

2.2.2. Deskripsi Pekerjaan Setiap Departemen a. Divisi Keuangan

i. Bertanggung jawab terhadap administrasi / kwitansi / bon / surat jalan dana / keluar – masuk.

7

iii. Menyiapkan dan menyediakan keperluan yang berhubungan dengan keuangan Perusahaan.

iv. Melayani tugas – tugas yang bersangkutan dengan finance Perusahaan. v. Bertanggung jawab terhadap segalan urusan yang ditugaskannya atau yang

menjadi rutinitasnya sehari-hari tentang keuangan / kas Perusahaan.

vi. Menyiapkan dan menyediakan segala kebutuhan yang di perlukan dalam hal keuangan untuk melayani segala keperluan yang ada di Perusahaan.

b. Pokok Divisi HRD

i. Bertanggung jawab terhadap administrasi dan data karyawan. ii. Mengarsip semua surat masuk dan surat keluar.

iii. Melayani tugas – tugas yang bersangkutan dengan HRD dan Perusahaan. iv. Bertanggung jawab terhadap segalan urusan yang ditugaskannya atau yang

menjadi rutinitasnya sehari - hari. v. Input absensi karyawan setiap hari. vi. Input jam lembur karyawan setiap hari.

vii. Mendaftarkan Kepesertaan BPJS Ketenagakerjaan dan BPJS Kesehatan Karyawan.

c. Divisi Produksi

i. Bertanggung jawab terhadap jalannya proses produksi dari awal hingga akhir. ii. Bertanggung jawab terhadap administrasi / data hasil dan kerusakan produksi. iii. Kontrol terhadap hasil produksi sebelum di Eksport.

d. Divisi Gudang / Logistics

i. Menyediakan semua kebutuhan produksi baik bahan baku maupun bahan peno long.

ii. Memastikan persediaan kebutuhan perusahaan.

e. Divisi Exim

i. Mengatur jalannya proses Ekspor dan Impor barang.

ii. Menjaga dan mengatur hubungan relasi dengan pihak ke 3 ( Forwader, Bea Cukai, Disperindagkop dan lain - lain).

iii. Melaksanakan fasilitsa Kawasan Berikat yang diperikan Pemerintah (Bea Cukai).

iv. Bertanggung jawab atas berlangsungnya tugas - tugas pokok yang berkesinambungan sesuai dengan fungsi - fungsi administrasi pada umumnya.

8

v. Bertanggung jawab terhadap pelaksanaan dan aktifitas kerja yang di jalankan. vi. Bertanggung jawab atas peningkatan kerja dan kedisiplinan kerja.

vii. Bertanggung jawab atas pelaksanaan tugas masing masing divisi.

2.3. Manajemen Perusahaan 2.3.1. Visi dan Misi Perusahaan a. Visi

Menyediakan produk berkualitas tinggi dan tepat waktu untuk memuaskan kebutuhan konsumen di seluruh dunia.

b. Misi

i. Memastikan pengiriman yang tepat waktu ii. Menghasilkan produk berkualitas tinggi

iii. Mengelola karyawan dan staff agar mempu hidup sejahtera

c. Motto Perusahaan

PT. Hyup Sung Indonesia memiliki sebuah moto yakni “SUKSES BERSAMA”. 2.3.2. Ketenagakerjaan

a. Sumber Daya Manusia

Manusia adalah salah satu elemen dalam perusahaan. Tanpa adanya manusia, proses bisnis suatu perusahaan tidak akan mungkin berjalan. Manusia yang memiliki potensi dan kemampuan sesuai dengan kebutuhan sangat dibutuhkan sebagai sumber daya perusahaan. PT. Hyup Sung Indonesia memiliki kurang lebih 1.700 jumlah karyawan.

b. Prosedur Perekrutan Karyawan

Pada PT. Hyup Sung Indonesia perekrutan karyawan untuk mengisi jabatan tertentu yang kosong diprioritaskan lebih dahulu kepada karyawan yang sudah bekerja di PT. Hyup Sung Indonesia. Sehingga hal ini memungkinkan seorang karyawan di PT. Hyup Sung Indonesia untuk rotasi / mutase / promosi dari jabatan sebelumnya. Namun perekrutan ini juga harus melewati serangkaian tes seleksi.

Jika tidak ada kandidat internal dari karyawan PT. Hyup Sung Indonesia, maka perusahaan baru membuka lowongan kerja terhadap masyarakat umum maupun outsourcing. Sebelum seseorang diterima sebagai karyawan di PT. Hyup Sung Indonesia, calon karyawan tersebut harus mengikuti prosedur perekruitan

9

karyawan yang ada. Berikut ini merupakan prosedur perekrutan karyawan yang terbagi menjadi beberapa tahap, antara lain adalah sebagai berikut :

i. Tahap seleksi administrasi yaitu melalui surat lamaran yang masuk. Bagian HRD akan menyeleksi surat lamaran yang masuk, apakah sudah memenuhi syarat yang ada.

ii. Tahap pemanggilan calon karyawan untuk tes. iii. Tahap pelaksanaan tes tertulis

iv. Tahap pelaksanaan tes wawancara v. Tahap pelaksanaan tes psikotest vi. Tahap pelaksanaan tes kesehatan vii. Tahap pelaksanaan tes keterampilan

Setelah melalui serangkaian tes, pihak HRD akan memanggil kembali pelamar untuk memberitahukan / mengumumkan siapa – siapa saja pelamar yang diterima dan ditolak. Untuk pelamar yang diterima maka dapat langsung bekerja pada hari itu juga.

c. Pembagian Jam Kerja

Pada pembagian jam kerja di PT. Hyup Sung Indonesia terdapat 2 jenis pembagian jam kerja yaitu jenis shift dan non-shift. Untuk jenis shift ditujukan untuk karyawan yang bekerja di area produksi yaitu operator mesin. Selain itu juga bagian security. Jam operasional produksi pada PT. Hyup Sung Indonesia adalah selama 24 jam. Hal ini berarti pabrik ini tergolong ke dalam continuous production. Hal itu mengakibatkan terjadinya pembagian 3 shift, yaitu :

i. Shift 1, bekerja dari pukul 07.00 - 15.00 WIB ii. Shift 2, bekerja dari pukul 15.00 - 23.00 WIB iii. Shift 3, bekerja dari pukul 23.00 - 07.00 WIB

Sementara untuk bagian produksi pembuatan bulu mata tidak ada shit kerja yang diberlakukan. Untuk bagian produksi hanya ada beberapa bagian yang lembur terutama pada bagian gunting. Karyawan juga diperbolahkan lembur dirumah dengan membawa produk yang masih dalam proses pengerjaan, untuk karyawan yang melakukan lembur maka akan mendapatkan gaji / bonus tambahan.

d. Sistem Pengupahan

Sistem pengupahan pada PT. Hyup Sung Indonesia dibayarkan sebulan sekali pada tanggal 10. Gaji tersebut dibayarkan melalui rekening Bank dari masing -

10

masing karyawan. Besarnya gaji yang diterima oleh karyawan tetap PT. Hyup Sung Indonesia ditinjau berdasarkan dari tingkat jabatan karyawan tersebut. Didalam suatu tingkatan jabatan tersebut masih ditinjau lagi dari grade level jabatannya biasanya dilihat dari masa kerja, pencapaian atau prestasi dan lain sebagainya. Semua upah yang diterima oleh karyawan yang bekerja di PT. Hyup Sung Indonesia besar nominalnya sudah berada di atas rata - rata UMR (Upah Minimum Regional) yang berlaku.

PT. Hyup Sung Indonesia selain memberikan gaji pokok juga memberikan tunjangan lain kepada seluruh karyawannya. Tunjangan tersebut antara lain : i. Tunjangan Makan

ii. Tunjangan Hari Raya (Idul Fitri)

iii. Bonus Pencapaian Target Produksi / Lembur

e. Fasilitas yang Diterima oleh Karyawan

Karyawan adalah salah satu elemen paling penting yang harus dimiliki dan dirawat oleh suatu perusahaan. Dari sisi kesehatan, jaminan ekonomi, tunjangan, keselamatan, agama, budaya dan keamanan. Setelah seseorang diterima menjadi karyawan di PT. Hyup Sung Indonesia, semua karyawan memiliki hak untuk mendapatkan fasilitas, meliputi :

i. Tunjangan makan

Tunjangan makan disini berbentuk uang tunai yang diberikan ke semua karyawan yang ada di PT. Hyup Sung Indonesia. Tunjangan makan diberikan bersama pada saat pembayaran gaji.

ii. Tunjangan Hari Raya (THR)

Menjelang hari raya Idul Fitri setiap setahun sekali perusahaan memberikan tunjangan hari raya keagamaan sesuai dengan PerMen No.04/Men/1994 tentang pemberian tunjangan hari raya.

iii. Bonus Pencapaian Target Produksi / Lembur

Bonus pencapaian target produksi / lembur disini berbentuk uang tunai yang diberikan oleh PT. Hyup Sung Indonesia kepada karyawan yang melakukan lembur atau melebihi target produksi yang sudah ditetapkan per harinya.

iv. Jaminan kesehatan (melalui BPJS)

Perusahaan memberikan jaminan kesehatan dengan mendaftarkan setiap karyawan ke dalam Program BPJS ketenagakerjaan dan BPJS kesehatan yang meliputi kecelakaan kerja, jaminan dihari tua,biaya rumah sakit dan kematian.

11 v. Ruang Medis

Fasilitas ini adalah sebuah bentuk kepedulian perusahaan terhadap kesehatan dan keselamatan karyawannya. Semua karyawan yang mengalami cedera atau keluhan kesehatan akibat pekerjaannya di pabrik dapat mendatangi ruang medis ini. Semua biaya pengobatan pekerja di PT. Hyup Sung Indonesia ditanggung oleh perusahaan.

vi. Tempat ibadah

PT. Hyup Sung Indonesia menyediakan fasilitas mushola. Karyawan dapat menunaikan kewajiban beribadahnya meskipun jauh dari tempat ibadah. Dengan adanya fasilitas mushola tersebut maka pekerja tidak perlu keluar kantor untuk sholat.

vii. Kantin Koperasi

Terdapat sebuah kantin yang disediakan oleh PT. Hyup Sung Indonesia i yang menjual beberapa jenis makanan ringan / snack maupun makanan berat. Sistem pembeliannya adalah karyawan dapat langsung datang ke kantin pada saat jam istirahat. Di dalam kantin tersedia meja dan kursi dengan jumlah yang memadai. Kantin juga menyediakan jasa pembelian makanan dengan cara dibungkus untuk karyawan yang ingin makan didalam kantor saja.

viii. Toilet

Toilet tersebar dengan jumlah yang merata pada semua bangunan di departemen bahkan di area produksi (pabrik). Toilet difasilitasi dengan kloset jongkok maupun kloset duduk, keran (sumber air), ember, gayung dan sabun cuci tangan.

ix. Area parkir

Kebanyakan karyawan di PT. Hyup Sung Indonesia menggunakan alat transportasi sendiri yaitu sepeda motor. Namun ada juga beberapa karyawan dengan jabatan tertentu menggunakan mobil. Oleh karena itu perusahaan menyediakan tempat parkir roda empat dan roda dua. Untuk letak parkir roda dua yang disediakan dibagian depan gedung B disebelah kanan pintu masuk area pabrik. Untuk letak parkir roda empat yang disediakan dibagian depan gedung A disebelah kiri pintu masuk area pabrik.

x. Klinik

Fasilitas ini adalah sebuah bentuk kepedulian perusahaan terhadap kesehatan dan keselamatan karyawannya. PT. Hyup Sung Indonesia juga bekerjasama

12

dengan klinik. Semua karyawan yang mengalami kecelakaan atau sakit dapat melakukan pengobatan langsung ke klinik tersebut. Semua biaya pengobatan pekerja di PT. Hyup Sung Indonesia di klinik ini ditanggung oleh perusahaan.

xi. Safety Tools

PT. Hyup Sung Indonesia selalu memperhatikan keselamatan dari para karyawannya, sehingga perusahaan menyediakan alat-alat pengaman saat bekerja (safety tools. Untuk karyawan yang berada diproses produksi bulu mata dan proses produksi mesin diberikan perlengkapan tambahan seperti sarung tangan, masker, dan ear plug.

xii. Smoking area

Di area perkantoran dan khususnya area produksi, karyawan tidak dijinkan merokok. Namun PT. Hyup Sung Indonesia menyediakan tempat khusus untuk merokok bagi karyawan yang merokok yaitu di area terbuka.

xiii. Fasilitas Komunikasi

Untuk setiap bagian baik bagian produksi bulu mata, produksi mesin, maupun kantor staff, dan lainnya. PT. Hyup Sung Indonesia menyediakan telepon pada tiap bagian bagian, dengan adanya telepon ini akan mempermudah karyawan dalam menghubungi bagian produksi lainnya tanpa harus berjalan kaki.

xiv. Internet

Untuk internet hanya disediakan pada kantor staff saja. Dengan adanya internet ini akan memperlancar staff – staff dalam melakukan komunikasi tentang pekerjaan, mengirim email yang berisi file, selain itu juga untuk mencari informasi yang dibutuhkan dengan menggunakan browser.

xv. Kendaraan Dinas

Fasilitas kendaraan dinas ini diberikan oleh PT. Hyup Sung Indonesia sebagai kendaraan yang digunakan untuk mengantar karyawan, staff, manager, dan bagian lainnya apabila ada urusan penting diluar yang berhubungan dengan perusahaan.

2.3.3. Sistem Pengolahan Limbah

Salah satu hasil samping dari proses produksi adalah limbah. Pengertian limbah adalah sisa hasil pengolahan dari suatu proses yang tidak memiliki nilai tambah, tetapi memberikan dampak negatif bagi lingkungan dan harus segera ditangani agar tidak membahayakan lingkungan. Setiap pabrik harus mengidentifikasi

13

potensi limbah apa yang bisa muncul akibat kegiatan operasionalnya. Setelah mengidentifikasi potensi limbah yang muncul dalam suatu pabrik, pabrik tersebut harus berupaya untuk menanggulanginya sehingga limbah tersebut menjadi sesuatu yang berguna atau tidak berguna tetapi tidak memberikan dampak bahaya bagi lingkungan. Limbah yang dihasilkan oleh PT. Hyup Sung Indonesia adalah limbah padat dan limbah cair.

Untuk limbah cair yang dihasilkan oleh PT. Hyup Sung Indonesia berupa air bekas perebusan rambut yang sudah diberikan obat, sedangkan untuk limbah padat adalah sisa – sisa bahan baku, seperti rambut, karton, plastik pvc, insert, cover, dan masih banyak lainnya. Untuk penanganan limbah cair PT. Hyup Sung Indonesia tidak membuangnya langsung tetapi mengolah / menjernihkan limbah cairnya terlebih dahulu kemudian dibuang. Untuk limbah padatnya dijual kembali kepada perusahaan – perusahaan tertentu untuk di olah kembali.

14 BAB 3

TINJAUAN SISTEM PERUSAHAAN

3.1. Proses Bisnis Perusahaan Proses Bisnis : Pembelian Bulu Mata

Korean Office Factory

Buyer Sales and Marketing Vice President Manajer Produksi Manajer Gudang Ekspor Impor Mulai Sampel produk Sampel produk dikirim melalui fax atau email

Sampel produk diterima melalui

fax atau email

Pembuatan sampel sesuai permintaan buyer Sampel produk Setuju dengan sampel produk yang dibuat Purchase Order Purchase Order dikirim melalui fax atau email

Purchase Order diterima melalui fax atau email

Purchase Order Merencanakan pembelian bahan baku Merencanakan penjadwalan produksi atau target produksi tiap hari Persediaan stok bahan baku Konfirmasi ketersediaan bahan baku ke bagian produksi agar mulai bekerja Konfirmasi ketersediaan bahan baku ke bagian produksi agar mulai bekerja tidak ya tidak Pembelian bahan baku Sampel produk diterima melalui fax atau email

Purchase Order diterima melalui fax atau email

ya

15 Produksi Pembuatan packaging untuk pengiriman

Bulu Mata Packaging

Bulu Mata yang siap dikirimkan Bulu Mata yang siap dikirimkan Perijinan kepada Bea cukai Pengiriman Bulu Mata Produk Bulu Mata Pembayaran kepada marketing Nota Pembayaran Pembuatan nota pembayaran Selesai A

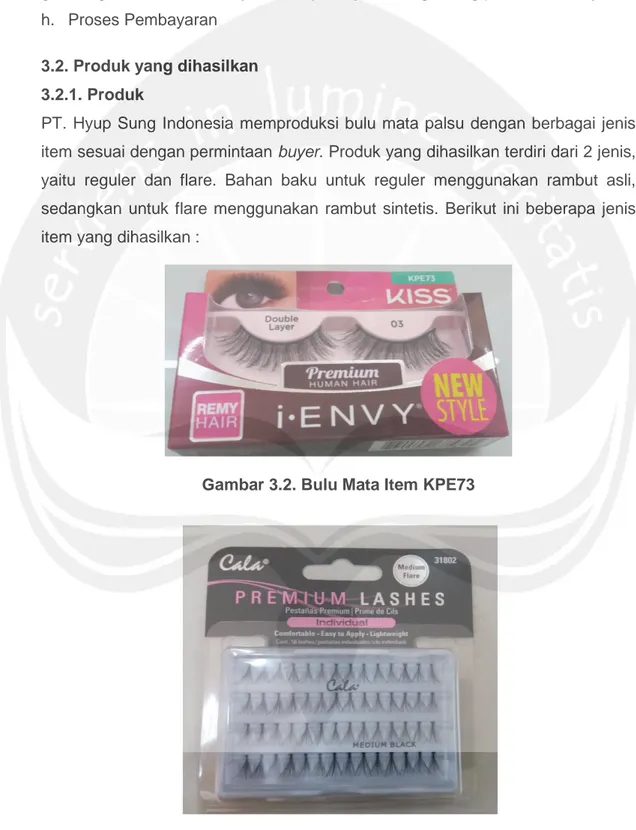

Gambar 3.1. Proses Bisnis Perusahaan

Secara singkat :

a. Komunikasi antara Buyer dan Perusahaan mengenai Jenis, Kualitas dan harga Product

b. Buyer mengirimkan sample product ke Perusahaan

c. Perusahaan membuat Sample sesuai standar yang di inginkan Buyer

d. Sample di kirim ke Buyer (Proses berlangsung sampai Buyer menyetujui Product yang dihasilkan perusahaan)

e. Setelah Buyer menyetujui Sample product yang dikirimkan Buyer mengirimkan PO (Purcase Order) atau PI (Performa Invoice) yang memuat : i. Jenis Product yang di pesan

ii. Jumlah iii. Harga

16 iv. Proses Pengiriman

v. Proses Pembayaran vi. Tujuan Pengiriman f. Proses Produksi

g. Pengiriman dilakukan By Air ataupun By Sea tergantung permintaan Buyer h. Proses Pembayaran

3.2. Produk yang dihasilkan 3.2.1. Produk

PT. Hyup Sung Indonesia memproduksi bulu mata palsu dengan berbagai jenis item sesuai dengan permintaan buyer. Produk yang dihasilkan terdiri dari 2 jenis, yaitu reguler dan flare. Bahan baku untuk reguler menggunakan rambut asli, sedangkan untuk flare menggunakan rambut sintetis. Berikut ini beberapa jenis item yang dihasilkan :

Gambar 3.2. Bulu Mata Item KPE73

17

Gambar 3.4. Bulu Mata Item EEL-5A

Gambar 3.5. Bulu Mata Item BLA05

Gambar 3.6. Bulu Mata Item DEMI WISPIES

18

Gambar 3.8. Bulu Mata Item VP001 3.2.2. Bahan Baku

Bahan baku utama yang digunakan dalam proses pembuatan bulu mata palsu ini adalah rambut asli dan rambut sintetis. Untuk pemilihan jenis rambut yang akan digunakan dilihat dari tingkat kelurusan rambut tersebut.

3.3. Proses Produksi

Di PT Hyup Sung Indonesia ini terdapat dua jenis bulu mata yakni regular dan flare. Proses produksi bulu mata untuk 2 jenis bulu mata ini juga berbeda antara lain :

3.3.1. Reguler

Reguler merupakan salah satu jenis atau model dari bulu mata yang diproduksi di PT Hyup Sung Indonesia. Bahan baku yang digunakan unntuk membuat model bulu mata ini adalah dari human hair (rambut asli) dan synthetic hair (rambut palsu). Untuk jenis human hair (rambut asli) bahan baku diperoleh dari pembelian lokal (Indonesia), sedangkan untuk rambut palsu (synthetic hair) yang diperoleh dari pembelian import (Korea).

Model bulu mata ini adalah yang langsung berbentuk seperti bulu mata asli dan langsung terdiri atas dua (sepasang) bulu mata kiri dan kanan, sehingga ketika ingin digunakan oleh penggunanya, bulu mata dapat langsung dipasangkan pada mata pengguna. Berikut merupakan gambar dari jenis bulu mata regular.

19

Gambar 3.9. Bulu Mata Reguler

Proses pembuatan bulu mata jenis regular ini dimulai dari proses persiapan bahan baku sampai proses pengepakan adalah sebagai berikut :

a. Proses Persiapan Bahan Baku

Persiapan bahan baku ialah proses menyiapkan rambut asli dan sintetis dengan cara diletakkan pada tempat yang berbeda sesuai dengan keperluannya masing-masing. Gambar 3.10 merupakan jenis rambut asli yang akan digunakan untuk proses berikutnya yakni disasak terlebih dahulu.

Gambar 3.10. Rambut Asli

Sedangkan rambut sintetis terdiri atas 2 jenis yakni pada gambar 3.11 merupakan jenis rambut sintetis yang akan digunakan untuk proses knotting dan gambar 3.12 merupakan jenis rambut sintetis yang akan digunakan untuk proses mink. Rambut sintetis yang sudah disiapkan dapat langsung digunakan untuk proses berikutnya tanpa melalui proses sasak.

20

Gambar 3.12. Rambut Sintetis untuk Mink b. Sasak Pertama

Rambut asli yang sudah disiapkan untuk diproduksi kemudian masuk ke bagian sasak untuk terlebih dahulu disasak. Proses sasak pertama ini bertujuan agar rambut asli yang bergumpal dapat terurai. Hal tersebut dapat mempermudah dalam proses sasak yang kedua. Gambar 3.13 merupakan gambar pekerja yang sedang melakukan proses sasak rambut pertama. Mula-mula rambut asli yang terdapat dalam kardus diambil dan dipukulkan pada paku yang menancap diatas meja kerja. Setelah itu rambut tersebut diangkat dan diikat menggunakan karet untuk dilanjutkan keproses berikutnya.

Gambar 3.13. Proses Sasak Pertama c. Proses perebusan rambut

Proses perebusan rambut bertujuan untuk memperkuat urat rambut sehingga tidak mudah patah dengan campuran beberapa jenis obat. Proses perebusan rambut ini dengan menggunakan besi kotak berukuran besar yang diletakkan diatas sebuah tunggu seperti pada gambar 3.14 Proses perebusan ini berlangsung selama satu hari.

21 d. Proses pencucian rambut

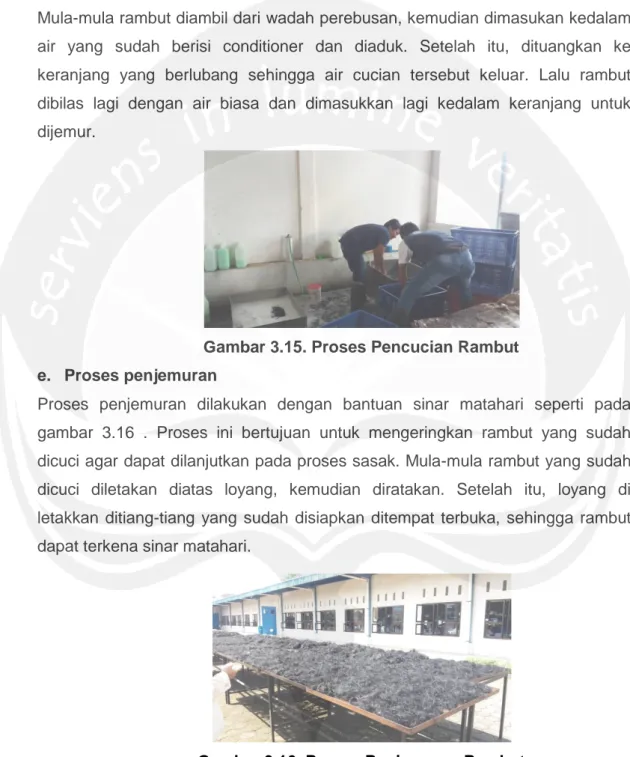

Proses pencucian rambut asli ini dengan menggunakan conditioner. Proses ini betujuan agar menghilangkan kotoran yang terdapat pada rambut, menghaluskan rambut dan membuat rambut menjadi wangi. Gambar 3.15 Merupakan gambar pekerja yang sedang melakukan proses pencucian rambut. Mula-mula rambut diambil dari wadah perebusan, kemudian dimasukan kedalam air yang sudah berisi conditioner dan diaduk. Setelah itu, dituangkan ke keranjang yang berlubang sehingga air cucian tersebut keluar. Lalu rambut dibilas lagi dengan air biasa dan dimasukkan lagi kedalam keranjang untuk dijemur.

Gambar 3.15. Proses Pencucian Rambut e. Proses penjemuran

Proses penjemuran dilakukan dengan bantuan sinar matahari seperti pada gambar 3.16 . Proses ini bertujuan untuk mengeringkan rambut yang sudah dicuci agar dapat dilanjutkan pada proses sasak. Mula-mula rambut yang sudah dicuci diletakan diatas loyang, kemudian diratakan. Setelah itu, loyang di letakkan ditiang-tiang yang sudah disiapkan ditempat terbuka, sehingga rambut dapat terkena sinar matahari.

Gambar 3.16. Proses Penjemuran Rambut f. Proses Sasak Kedua

Gambar 3.17 Merupakan gambar pekerja yang sedang melakukan proses sasak kedua. Proses sasak ini bertujuan agar rambut menjadi rapi atau terurai,

22

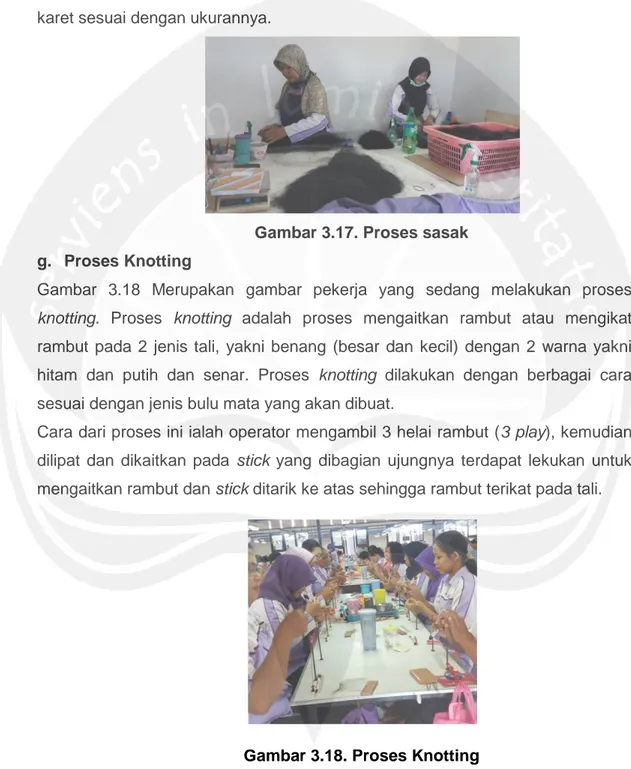

sehingga mudah dalam proses knotting. Proses sasak kedua ini berbeda dengan sasak pertama, dimana pada sasak kedua operator harus memisahkan rambut yang panjang dan pendek. Namun cara yang dilakukan pada proses ini ialah operator memegang sekumpul rambut kemudian dipukulkan pada paku yang menancap di meja kerja. Setelah itu, rambut kemudian diikat mengggunakan karet sesuai dengan ukurannya.

Gambar 3.17. Proses sasak g. Proses Knotting

Gambar 3.18 Merupakan gambar pekerja yang sedang melakukan proses knotting. Proses knotting adalah proses mengaitkan rambut atau mengikat rambut pada 2 jenis tali, yakni benang (besar dan kecil) dengan 2 warna yakni hitam dan putih dan senar. Proses knotting dilakukan dengan berbagai cara sesuai dengan jenis bulu mata yang akan dibuat.

Cara dari proses ini ialah operator mengambil 3 helai rambut (3 play), kemudian dilipat dan dikaitkan pada stick yang dibagian ujungnya terdapat lekukan untuk mengaitkan rambut dan stick ditarik ke atas sehingga rambut terikat pada tali.

Gambar 3.18. Proses Knotting h. Proses Mink

Selain melalui proses knotting, terdapat beberapa jenis bulu mata reguler ini yang juga melalui proses mink. Proses mink adalah proses penyusunan rambut

23

pada sebuah kertas yang sudah diberi garis, sebagai model dari jenis bulu mata yang dibuat. Proses mink ini mengikuti garis yan sudah ada. Pada ujung kertas diberi lem seperti double tip sehingga sebagian dari helaian rambut menempel pada lem tersebut.

Gambar 3.19 Merupakan gambar dari proses mink. Cara dari proses ini adalah mula-mula operator mengambil satu helai rambut menggunakan pinset dengan ujung yang tajam, kemudian menyentuh helai rambut tersebut pada air agar rambut tidak pecah. Kemudian helai rambut dipasangkan pada sebuah kertas susuai dengan garis yang pada kertas tersebut. Hal ini dilakukan sama hingga garis terakhir pada kertas.

Gambar 3.19. Proses Mink i. Proses Obat Gosok

Proses ini bertujuan agar rambut yang sudah diknotting menjadi lebih kuat dan tidak bergeser pada talinya. Proses ini dilakukan dengan cara menggosokkan obat pada pangkah rambut (bagian tali) hasil knotting. Obat yang dibgunakan untuk 2 jenis tali ini berbeda. Untuk knotting dengan benang menggunakan campuran tiner, soka, getah damar, dan desmodur RFE. Sedangkan untuk knotting dengan senar hanya menggukan desulodur RFE.

Langkah pengerjaan dari proses ini adalah, mencampurkan beberapa cairan yang sudah disebutkan diatas pada sebuah wadah kesil berupa gelas. Kemudian ambil rambut hasil knotting sebanyak 20 atau lebih dan dikaitkan pada kayu yang sudah ada diatas meja masing-masing operator. Ambil kuas, kemudian celupkan pada obat dan digosok pada tali knotting.

Gambar 3.20 Merupakan gambar pekerja yang sedang melakukan proses gosok obat pada tali knotting. Cara menggosok untuk benang besar harus lebih banyak obat dan lebih diulang gosokannya, dan sebaliknya untuk benang yang kecil. Alat yang digunakan untuk menggosok berbeda untuk jenis knotting lurus dan silang, dimana untuk jenis knotting silang menggunakan kuas biasa, sedangkan untuk

24

jenis knotting lurus menggunakan stick yang dibalut dengan kapas. Penggunaan kuas untuk jesin knotting silang adalah agar obat tidak mengenai rambut silangan yang dibuat.

Gambar 3.20. Proses Obat Gosok j. Proses Gosok

Gambar 3.21 adalah gambar pekerja yang sedang melakukan proses menggosok rambut hasil knotting. Proses gosok bertujuan untuk merapikan urat rambut agar tidak kusut. Jenis rambut silang adalah yang paling sulit dalam proses ini. Suhu setrika yang digunakan berbeda untuk jenis rambut asli dan rambut sintetis.

Cara yang dilakukan pada proses ini ialah, mula-mula knottingan rambut diletakkan diatas kain putih dan dipegang ujung talinya oleh seorang pekerja, sementara pekerja yang lainnya menyetrika dan menyikat rambut dengan menggunakan sikat sepatu agar semakin rapi.

Gambar 3.21. Proses Gosok k. Proses Potong Rambut

Gambar 3.22 Merupakan gambar pekerja yang sedang melakukan proses pemotongan rambut. Proses potong rambut dilakukan dengan menggunakan gunting (manual), dengan tujuan untuk mengurangi panjang rambut sehingga mudah dalam proses penggulungan. Dimensi potong ini, disesuaikan dengan jenis item yang diminta. Cara dari proses ini adalah mula-mula atur dimensi potong dengan cara memindahkan 2 buah paku pada sebuah balok dengan

25

menggunakan palu. Kemudian ambil sekumpulan knottingan rambut, dikaitkan pada 2 paku dan dikencangkan lalu dgunting perlahan. Hasil gunting diletakkan pada papan loyang untuk di serahkan ke bagian gulung.

Gambar 3.22. Proses Potong Rambut l. Proses Gulung

Proses gulung dilakukan dengan menggunakan kertas berwarna putih yang dapat digunakan sebanyak tiga kali untuk digulung pada pipa berbahan aluminium. Proses gulungan ini bertujuan agar membentuk rambut (menggulung) sesuai dengan jenis bulu mata yang diminta. Oleh karena itu, jenis pipa yang digunakan terdiri atas berbagai jenis ukuran, hanya saja yang digunakan untuk menggulung rambut yaitu pipa dengan ukuran 5 diameter, karena semakin kecil diameter pipa yang digunakan maka akan membuat bulu mata semakin lentik. Terdapat 3 proses gulungan antara lain :

i. Gulung satu kali

Proses gulung satu kali ini dilakukan untuk menggulaung rambut yang dilakukan sebanyak satu kali. Setelah selesai digulung maka rambut dapat masuk ke bagian potong bentuk tanpa harus digulung lagi.

ii. Gulung dua kali

Proses gulung sekali ini dilakukan untuk menggulung rambut yang dilakukan sebanyak satu kali. Setelah selesai digulung maka rambut dapat masuk ke bagian potong bentuk untuk dipotong bentuk. Kemudian masuk kebagian gunting dan masuk kembali kebagian gulung untuk digulung yang kedua kalinya.

iii. Gulung perbaikan

Proses gulung perbaikan dilakukan untuk jenis gulungan yang salah setelah masuk dibagian sensir gulung.

26

Proses pengerjaan untuk ketiga gulungan satu kali dan gulungan perbaikan sama. Mula-mula kertas dibasahi dengan air dan diletakkan diatas papan. Lalu ambil rabut, diletkaan diatas kertas dan disisir menggunkaan sisir rapat dari kayu. Lalu ambil pipa diletakkan diatas rambut dan gigulung sedikit. Kemudian abil kembali satu knotting rmabut diletakkan diatas kertas dan disisir lalu digulung hingga ujung kertas.

Untuk proses gulungan dua kali sedikit berbeda, dimana pada gulungan yang pertama dilakukan seperti gulungan satu kali. Setelah itu hasil gulungan masuk ke proses potong bentuk dan proses gunting. Kemudian hasil gunting masuk lagi kebagian gulung untuk dilakukan penggulungan kedua.

Gambar 3.23 merupakan gambar proses gulung dua kali. Mula-mula kertas dibasahi dengan air, diletakkan diatas meja dan di letakkan rambut yang selesai digunting tadi. Setelah itu, rambut disisi dengan sisr rapat terbuat dari kayu agar rapi. Kemudian pointing dengan ujung seperti pensil mekanik untuk menyilang atau membantuk guntingan rambut seperti ekor ikan. Setelah itu, ambil pipa dan diletakkan diatas rambut dan digulung sedikit, untuk memberi ruang pada rambut kedua dan digulung hingga ujung kertas.

Gambar 3.23. Proses Gulung dua kali m. Proses Ikat Gulung

Proses ikat gulungan dilakukan untuk memperkuat gulungan kerta agar kertas gulungan tidak terbuka saat proses perebusan. Cara pengikatan gulungan adalah dengan mengambil gulungan, kemudian mengambil juga tali binen dan diikatkan pada gulungan. Setelah sudah terkumpul gulungan yang diikat, berikutnya disatukan dengan menggunakan karet gelang. Gambar 3.24 Merupakan gambar hasil proses pengikatan.

27

Gambar 3.24. Proses Ikat Gulungan n. Proses Perebusan gulungan

Gambar 3.25 Merupakan gambar pekerja yang sedang melakukan proses perebusan gulungan. Proses perebusan hasil gulungan dengan air menggunakan panci yang diletakkan diatas tungku api. Proses perebusan ini dilakukan selama 45 menit. Cara pengerjaan untuk proses ini ialah, mula-mula kumpulan gulungan dimasukkan ke dalam keranjang besi berbentuk tabung terbuk. Kemudian keranjang tersebut dimasukkan ke dalam panci dengan air mendidih kemudian ditutup, dan didiamkan selama 45 menit. Setelah itu panci dibuka dan keranjang besi dikeluarkan dari dalam panci.

Gambar 3.25. Proses Perebusan Gulungan

o. Proses pembukaan ikatan karet kumpulan gulungan dan pengeringan gulungan

Gambar 3.26 merupakan hasil dari proses pembukaan ikatan karet gulungan yang sudah diletakkan. Mula-mula keranjang yang berisi gulungan hasil rebusan dipindahkan dekat dengan loyang oven. Kemudian ikatan dari gulungan ini dibuka, dan gulungan diletakan pada loyang oven untuk kemudian dikeringkan terlebih dahulu.

28

Gambar 3.26. Proses Pembukaan dan Pengeringan Gulungan p. Proses Pemanggangan Gulungan

Gambar 3.27 merupakan gambar seorang pekerja yang sedang memasukkan loyang oven yang berisi gulungan ke dalam oven untuk dipanggang. Proses pemanggangan ini dilakukan dengan menggunakan oven dengan suhu berbeda jenis rambut asli dan rambut sintetis. Untuk jenis rambut asli suhu oven yang digunakan adalah 100 0C, sedangkan untuk jenis rambut sintetis dengan suhu

145 0C. Lamanya proses pengovenan ini adalah 30 menit.

Gambar 3.27. Proses Pemanggangan Gulungan q. Proses Buka ikatan Gulungan

Gambar 3.28 merupakan gambar pekerja yang sedang melakukan proses pembukkan ikatan gulungan. Gulungan yang sudah di panggang kemudian dibuka dengan cara mebuka karet ikatan gulungan saja.

29 r. Proses Buka Gulungan

Gambar 3.29 merupakan gambar proses buka gulungan. Proses buka gulungan ini dilakukan untuk membuka kertas gulungan dan memisahkan antara kertas gulungan dengan pipa dan rambut yang digulung.

Gambar 3.29. Proses Pembukaan Gulungan s. Proses Potong Bentuk

Gambar 3.30 merupakan proses potong bentuk. Mula-mula mistar dimensi dipilih sesuai dengan jenis bulu mata yang akan dipotong dan diletakkan di atas meja. Kemudian knotting rambut diletakkan diatas mistar dimensi yang ujung (bagian benar) sejajar dengan garis mistar. Setelah itu, gunting diarahkan mengikuti bentuk mistar dimensi.

Gambar 3.30. Proses Potong Bentuk t. Proses Gunting

Gambar 3.31 merupakan gambar proses gunting. Proses gunting adalah proses yang bertujuan untuk menggunting rambut sesuai dengan jenis item yang diminta. Mula-mula knotting rambut dipasang atau dilitkan pada sebuah alat berbentuk bulat yang terbuat dari plastik dan ditahan dibagian benangnya. Setelah itu, gunting ujung rambut tersebut sesuai dengan jenis bulu mata yang diminta.

30

Gambar 3.31. Proses Gunting u. Proses Pengeleman

Gambar 3.32 merupakan proses pengeleman bulu mata. Proses pengeleman adalah pemberian lem pada ujung bulu mata yakni pada tali sehingga kuat ketika direkatkan pada insert. Lem yang digunakan adalah lem yang diimpor langsung dari Korea.

Gambar 3.32. Proses Pengeleman v. Proses Pasang

Gambar 3.33 merupakan proses pasang bulu mata pada insert. Setelah diberi lem, bulu mata kemudian dipasang pada insert. Bagian yang diberi lem direkatkan pada bagian insert yang sudah berbentuk setengah lingkaran seperti kelopak mata. Setelah itu, dijemur selama beberapa menit sampai lem mengering.

31 w. Proses Packing

Gambar 3.34 merupakan gambar pekerja yang sedang melakukan proses pengepakkan. Proses pemakingan/pengepakkan dilakukan dengan cara memasukkan insert pada kotak yang sudah disiapkan untuk masing-masing buyer. Setelah itu dimasukkan pada kardus untuk kemudian dikirimkan ke buyer.

Gambar 3.34. Proses Packing x. Proses Quality Control

Gambar 3.35 merupakan gambar pekerja yang sedang melakukan pengecekkan (Quality Control). Proses Quality Control dilakukan untuk mengecek hasil akhir dari proses pembuatan bulu mata palsu mulai dari bulu matanya sendiri, insert dan kotak kertas merk.

Gambar 3.35. Proses Packing

3.3.2. Flare

Flare merupakan salah satu jenis atau model dari bulu mata yang diproduksi di PT. Hyup Sung Indonesia ini. Bahan baku yang digunakan untuk membuat model bulu mata ini adalah dari human hair (rambut asli) dan synthetic hair (rambut palsu). Untuk jenis bahan baku human hair (rambut asli) diperoleh dari pembelian Lokal (Indonesia), sedangkan untuk synthetic hair (rambut palsu) yang diperoleh dari pembelian import (Korea).

Model bulu mata ini adalah terdiri atas dua beberapa untaian bulu mata, sehingga ketika ingin digunakan oleh penggunanya, bulu mata harus dipasang

32

satu persatu untaian ke kelopak mata. Berikut merupakan gambar dari jenis bulu mata flare.

Gambar 3.36. Bulu Mata flare

Proses pembuatan bulu mata jenis flare ini dimulai dari proses persiapan bahan baku sampai proses pengepakan. Secara keseluruhan proses pembuatan bulu mata jenis reguler dan bulu mata jenis flare sama. Perbedaan proses dari kedua jenis bulu mata ini antara lain pada proses :

a. Knotting

Pada jenis bulu mata flare di knotting per rumpun atau untaian yang terdiri atas 5 sampai 10 urat rambut per untaian. Setiap untaian diberi jarak, sehingga mudah untuk proses pelepasan dan proses tanam. Tali yang digunakan adalah, benang besar dan kecil yang berwarna hitam dan putih serta senar. Perbedaan dari 2 jenis tali ini akan memengaruhi proses pelepasannya dan proses-proses selanjutnya.

Gambar 3.37. Proses Knotting b. Potong rambut

Setelah proses knotting, proses yang berbeda berikutnya adalah proses potong rambut. Untuk jenis bulu mata flare dipotong menggunakan mesin potong. Tujuannya agar rambut yang sudah diknotting tidak tercampur dengan jenis bulu mata reguler. Proses pemotongan ini harus dilakukan pada satu persatu tali knotting rambut sehingga lebih rapi karena akan langsung masuk ke proses

33

gunting tanpa melalui proses potong bentuk. Gambar 3.38 merupakan gambar proses pemotongan rambut menggunakan mesin potong.

Gambar 3.38. Proses potong rambut menggunkan mesin c. Gunting

Proses yang berikunya setelah proses potong rambut adalah proses gunting, dimana proses ini sesuai dengan jenis bulu mata yang dipesan Pada proses ini bulu mata digunting dengan rumus yang berbeda. Salah satu contohnya ialah jenis bulu mata #02 dimana rambut digunting dengan urutan setiap selang satu helai rambut maka 2 helai rambut berikutnya dipotong sedikit sehingga akan terlihat bentuk satu rambut dibiarkan panjang dan 2 helai rambut berikutnya dipotong sedikit. Proses ini dilakukan dengan urutan yang sama hingga helai terakhir. Gambar 3.39 merupakan hasil dari proses gunting.

Gambar 3.39. Hasil Proses Gunting d. Proses Pelepasan Bulu Mata dari Tali Knotting

Proses pelepasan ini berbeda untuk 2 jenis tali yang berbeda. Pada tali senar cara melepaskannya yakni dengan menggeser knotting rambut agar keluar dari talinya seperti pada gambar 3.40. Sementara untuk tali benang yang sebelumnya masuk ke proses obat knotting khusus (OKK), kemudian akan digunting ujungnya sehingga akan terlepas dari talinya seperti pada gambar 3.41.

34

Gambar 3.41. Proses Pelepasan Bulu Mata pada Tali Benang e. Proses Tanam

Gambar 3.42 merupakan proses penanaman bulu mata pada insert. Setelah digunting proses berikutnya adalah proses tanam. Mula-mula bulu mata terlebih dahulu dilepaskan dari talinya. Setelah itu, ujungnya diberi lem dan ditanam satu per satu pada insert yang sudah disediakan. Kemudian baru dibiarkan hingga lemnya mengering.

Gambar 3.42. Proses Tanam

Proses selanjutnya pembuatan bulu mata palsu jenis flare ini sama dengan proses pembuatan bulu mata palsu jenis reguler.

3.4. Fasilitas Produksi

Fasilitas produksi yang terdapat pada PT. Hyup Sung Indonesia ini terdiri atas :

3.4.1. Mesin Stamping

Mesin stamping digunakan untuk memberi stempel berupa tulisan pada insert. Mesing stamping yang digunakan terdiri atas 2 yaitu, mesin stamping untuk memberi label/merk produk, dan mesin stamping pemberi tulisan hitam misalnya seperti jenis item produk. Mesin stamping ada dua jenis, yaitu mesin dengan menggunakan angin dan mesin otomatis. Gambar 3.43 adalah salah satu mesin stamping.

35

Gambar 3.43. Mesin Stamping 3.4.2. Mesin Potong Insert

Mesin ini digunakan untuk memotong insert agar terpisah menjadi 1 buah insert, dimana insert ini akan digunakan untuk memasang dan menanam bulu mata. Gambar 3.44 merupakan gambar mesin potong insert.

Gambar 3.44. Mesin Potong Insert 3.4.3. IPAL (Instalasi Pembuangan Air Limbah)

IPAL bertujuan untuk mengolah limbah cair, sehingga layak untuk dialirkan. Limbah yang diolah berupa limbah cair hasil peremusan rambut, limbah pencucian rambut, dan air limbah hasil perebusan gulungan. Gambar 3.45 merupakan gambar IPAL.

36 3.4.4. Oven pemanggang gulungan

Jumlah oven yang digunakan dalam proses pemanggangan gulungan berjumlah. Mesin ini untuk mempercepat pekerjaan khususnya untuk memanggang gulungan. Gambar 3.46 merupakan gambar oven pemanggang.

Gambar 3.46. Oven 3.4.5. Mesin Potong rambut

Selain menggunakan gunting, juga terdapat sebuat mesin pemotong rambut. Mesin potong rambut ini, digunakan untuk memotong rambut yang sudah selesai digosok sehingga dimensinya berkurang. Gambar 3.47 merupakan gambar mesin pemotong rambut.

37 BAB 4

TINJAUAN PEKERJAAN MAHASISWA

4.1. Lingkup Pekerjaan

Kerja Praktek di PT. Hyup Sung Indonesia dimulai tanggal 03 Juli 2017 sampai 05 Agustus 2017, perusahaan ini memberi kesempatan kepada mahasiswa yang sedang melaksanakan kerja praktek untuk dapat belajar langsung / melihat langsung seperti apa proses produksi di PT. Hyup Sung Indonesia.

4.1.1. Nama Departemen Penempatan

Pada saat melakakukan kerja praktek di PT. Hyup Sung Indonesia, penulis ditempatkan di Departemen Produksi. Pada departemen ini penulis diharapkan mampu memahami / mempelajari bagaimana dan apa – apa saja tahapan yang dilakukan dalam proses pembuatan bulu mata palsu tersebut.

4.1.2. Deskripsi Departemen

Produksi merupakan suatu divisi atau bagian yang secara umum memiliki tujuan untuk bertanggung jawab atas kelancaran operasional produksi didalam perusahaan. Tugas dan tanggung jawab tersebut sudah dijadwalkan dan harus dilakukan sesuai dengan jadwal yang sudah ditentukan, selain itu juga harus tetap memperhatikan keselamatan kerja.

4.2. Tanggung Jawab dan Wewenang dalam Pekerjaan

Pada saat penulis melakukan kerja praktek di PT. Hyup Sung Indonesia, perusahaan memberikan tanggung jawab dan wewenang kepada penulis dalam pelaksaan kerja praktek. Berikut ini adalah tanggung jawab dan wewenang yang diberikan perusahaan :

1. Mengikuti jadwal pelaksaan kerja praktek sesuai dengan jadwal yang telah ditentukan.

2. Menaati peraturan yang telah ditetapkan oleh perusahaan.

3. Mengamati keseluruh pekerjaan yang dilakukan oleh karyawan pada departemen produksi.

38 4.3. Metodologi Pelaksanaan Pekerjaan 4.3.1. Rumusan Masalah

Terdapat beberapa hal yang akan dibahas pada laporan kerja praktek ini terkait dengan evaluasi kondisi lingkungan kerja pada proses produksi perebusan rambut dan tempat pengolahan limbah di PT. Hyup Sung Indonesia. Berikut ini beberapa rumusan masalahnya :

1. Bagaimana kondisi lingkungan kerja pada proses produksi perebusan rambut di PT. Hyup Sung Indonesia ?

2. Bagaimana usulan perbaikan kondisi lingkungan kerja pada proses produksi perebusan rambut di PT. Hyup Sung Indonesia ?

4.3.2. Tujuan Pengamatan

Tujuan yang ingin dicapai dari pelaksanaan kerja praktek di PT. Hyup Sung Indonesia ini adalah untuk memperoleh gambaran terkait kondisi lingkungan kerja. Adapun tujuan khusus dari pengamatan ini yaitu :

1. Untuk mengevaluasi kondisi lingkungan kerja pada proses produksi perebusan rambut di PT. Hyup Sung Indonesia ?

2. Untuk memberi rekomendasi perbaikan yang terkait dengan aspek - aspek yang tidak memenuhi standar ergonomic checkpoint berdasarkan hasil evaluasi yang dilakukan pada proses produksi perebusan rambut di PT. Hyup Sung Indonesia.

4.3.3. Landasan Teori Pengamatan

Dampak kecelakaan kerja bagi suatu perusahaan bisa menyebabkan jam kerja pekerja hilang sehingga akan mengganggu kegiatan produksi, adanya kerugian biaya langsung dan tak langsung bagi perusahaan. Oleh karena itu, dibutuhkan suatu pengukuran risiko kecelakaan kerja dengan mengidentifikasi bahayanya dengan menggunakan Hazard Identification & Risk Assessment (HIRA) dan Fault Tree Analysis.

a. Hazard Identification and Risk Assesment (HIRA)

Hazard Identification merupakan proses pemeriksaan setiap area kerja dengan tujuan untuk mengidentifikasi bahaya yang melekat pada suatu pekerjaan. Sedangkan, Risk Assesment merupakan suatu proses penilaian risiko terhadap adanya bahaya di tempat kerja.

39

Hazard Identification and Risk Assesment merupakan suatu metode untuk mengidentifikasi kecelakaan kerja dengan penilaian risiko sebagai salah satu poin penting untuk mengimplementasikan Sistem Manajemen Keselamatan dan Kesehatan Kerja (SMK3). Tujuan dari metode ini yaitu untuk mengidentifikasi potensi bahaya yang dapat terjadi pada suatu perusahaan untuk dinilai besar peluang terjadinya suatu kecelakaan atau kerugiannya.

b. Fault Tree Analysis

Fault Tree Analysis merupakan suatu metode yang digunakan untuk mengidentifikasi risiko yang berperan terhadap terjadinya kegagalan. Metode ini dilakukan dengan pendekatan yang bersifat top down, yang diawali dengan asumsi kegagalan atau kerugian dari suatu kejadian, kemudian merincikan sebab-sebab suatu kejadian tersebut bisa sampai pada suatu kegagalan. Berikut ini merupakan simbol-simbol yang ada pada Fault Tree Analysis (Tabel 4.3.).

Tabel 4.3. Simbol - Simbol Fault Tree Analysis

Lambang Arti Lambang Arti

Peristiwa dasar Kotak kesalahan

Peristiwa yang mempengaruhi

keadaan

Dan

Peristiwa yang belum berkembang

Atau

Peristiwa eksternal Eksklusif atau

4.3.4. Metodologi Pelaksanaan Pengamatan

Metode yang dilakukan dalam penelitian ini adalah metode penelitian deskriptif analitik dimana penelitian ini bertujuan untuk mengumpulkan informasi tentang suatu gejala yang ada, atau dapat juga digunakan untuk menggambarkan gejala dan peristiwa yang ditemukan di ruang produksi perebusan rambut dan tempat pengolahan limbah. Metode yang dilakukan yaitu dengan metode observasi langsung ke tempat produksi dan memberikan pertanyaan – pertanyaan secara

40

langsung dengan para pekerja. Berikut ini adalah tahapan dari penelitian yang akan dilakukan :

a. Menguraikan jenis pekerjaan berdasarkan urutan proses produksi.

b. Identifikasi potensi bahaya dari seluruh kegiatan yang dilakukan di lantai produksi perebusan rambut, identifikasi dilakukan dengan pengamatan langsung dilantai produksi.

c. Menilai keparahan dengan memperhatikan aspek penting keparahan (Severity). Penilaian keparahan ini dibagi dalam 4 bagian, yaitu catastropic, critical, marginal, neglicable. Severity ini nantinya diukur menggunakan tabel klasifiksi tingkat keparahan bahaya.

Tabel 4.4. Klasifikasi Tingkat Keparahan Bahaya Deskripsi Kategori Skor Mishap Definition

Catastrophic I 4 Kematian atau kehilangan sistem

Critical II 3 Luka berat yang menyebabkan

cacat permanen.

Penyakit akibat kerja yang parah. Kerusakan sistem yang berat.

Marginal III 2 Luka sedang, hanya membutuhkan

perawatan medis.

Penyakit akibat kerja yang ringan. Kerusakan sebagian kecil sistem.

Neglicable IV 1 Luka ringan yang hanya

membutuhkan pertolongan pertama. Kerusakan sebagian kecil sistem.

d. Penilaian peluang kemungkinan potensi bahaya itu terjadi e. Penilaian keparahan dengan matriks risiko

f. Membuat tabel HIRA (Hazard Identification and Risk Assessment) g. Membuat tabel analisis identifikasi bahaya

h. Dari hasil tingkat resiko ini selanjutnya dibuat tabel HIRA dan dari tabel prioritas dibuat Fault Tree Analysis

4.4. Hasil Pekerjaan

Berikut ini akan dijelaskan data apa saja yang digunakan untuk melakukan pengolahan data, dan hasil dari penelitian yang telah dilakukan :

41 4.4.1. Uraian Kegiatan

Untuk melakukan identifikasi potensi bahaya pada suatu kegiatan dibutuhkan data uraian kegiatan yang berada pada produksi perebusan rambut berdasarkan pekerjaan dan proses produksi yang ada. Beikut ini adalah uraian kegiatan yang dilakukan oleh karyawan :

Tabel 4.5. Uraian Kegiatan Proses Perebusan Rambut

No Aktivitas

1. Mencuci rambut dengan menggunakan conditoner rambut

2. Melakukan pencampuran obat ( NaOCL, Amoniak, Soda v, ATG, PA, HCL) perubasan rambut dengan air

3. Melakukan perebusan rambut dengan menggunakan obat

4. Melakukan perebusan pada rambut yang sudah digulung dengan menggunakan obat

5. Melakukan pendinginan rambut dengan menggunakan air dingin

4.4.2. Identifikasi Potensi Bahaya

Untuk tahapan ini yang dilakukan adalah menganalisis potensi bahaya untuk masing - masing uraian kegiatan yang ada di proses perebusan rambut. Berikut ini adalah tabel anlisis potensi bahaya pada proses perebusan rambut di PT. Hyup Sung Indonesia :

Tabel 4.6. Potensi Bahaya pada Proses Perebusan Rambut

No Jenis Kegiatan Potensi Bahaya

1 Mencuci rambut dengan menggunakan conditoner rambut.

Terkena debu dari rambut, terhirup bau dari conditoner. 2 Melakukan pencampuran obat (

NaOCL, Amoniak, Soda v, ATG, PA, HCL) perubasan rambut dengan air.

Terhirup bau dari obat, terkena paparan langsung dari obat, kulit terkena oleh obat.

3 Melakukan perebusan rambut dengan menggunakan obat.

Tangan melepuh, terpapar panas, terkena asap panas, terpapar dengan obat yang sudah dicampurkan, terhirup bau obat dari uap perebusan. 4 Melakukan perebusan pada rambut Tangan melepuh, terkena

42 yang sudah digulung dengan menggunakan obat.

paparan asap panas, terpapar dengan uapan obat yang sudah dicampurkan, terhirup bau obat dari uap perebusan. 5 Melakukan pendinginan rambut dengan

menggunakan air dingin.

Terpapar asap panas, terkena uapan, obat, terhirup uapan obat.

4.4.3. Nilai Keparahan (Severity)

Dalam melakukan penilaian resiko berdasarkan potensi bahaya yang mungkin terjadi dibuat berdasarkan klasifikasi tingkat keparahan bahaya (severity). Berdasarkan hasil analisis yang telah dilakukan seperti yang terlihat pada tabel 4.6 untuk setiap aktivitas yang dilakukan tidak ada kegiatan yang tergolong dalam kategori Catastrphic, namun kategori potensi bahaya yang paling mendominasi dari uraian kegiatan yang ada adalah Marginal. Penilaian ini dilakukan dengan cara melihat dan mengidentifikasi potensi bahaya pada seluruh uraian kegiatan sehingga dapat mengetahui uraian bahaya serta kategori dan skor terhadap keparahan yang terjadi.

Tabel 4.7. Klasifikasi Tingkat Keparahan Bahaya pada Proses Perebusan Rambut

No Jenis Kegiatan Potensi Bahaya Saverity

Kategori Skor 1 Mencuci rambut

dengan menggunakan conditoner rambut.

Terkena debu dari rambut, terhirup bau dari conditoner.

III 2

2 Melakukan

pencampuran obat ( NaOCL, Amoniak, Soda v, ATG, PA, HCL) perubasan rambut dengan air.

Terhirup bau dari obat, terkena paparan langsung dari obat, kulit terkena oleh obat.

III 2

3 Melakukan perebusan

rambut dengan

menggunakan obat.

Tangan melepuh, terpapar panas, terkena asap

43

obat yang sudah dicampurkan, terhirup bau obat dari uap perebusan. 4 Melakukan perebusan

pada rambut yang sudah digulung dengan menggunakan obat.

Tangan melepuh, terkena paparan asap panas, terpapar dengan uapan obat yang sudah dicampurkan, terhirup bau obat dari uap perebusan.

III 2

5 Melakukan

pendinginan rambut dengan menggunakan air dingin.

Terpapar asap panas, terkena uapan, obat, terhirup uapan obat.

III 2

4.4.4. Klasifikasi Peluang Kemungkinan Potensi Bahaya

Untuk menentukan indeks risiko bahaya dapat dilakukan dengan menggunakan matriks risiko. Dimana setiap potensi bahaya yang dimiliki suatu kegiatan itu nantinya akan di analisis dengan menggunakan matriks risiko. Hasil dari indeks risiko bahaya ini nantinya dapat dilihat pada tabel 4.7.

Tabel 4.8. Peluang Kemungkinan Risiko Bahaya pada Proses Perebusan Rambut

No Jenis Kegiatan Kategori Saverity Level Frekuensi Indeks Risiko Bahaya 1 Mencuci rambut dengan menggunakan conditoner rambut. III C 3C 2 Melakukan pencampuran obat ( NaOCL, Amoniak, Soda v, ATG, PA, HCL) perubasan rambut dengan air. III C 3C 3 Melakukan perebusan rambut dengan III C 3C