BAB III

METODOLOGI PENELITIAN

Metodologi penelitian merupakan langkah-langkah yang dilakukan selama penelitian agar dapat tercapai hasil serta kesimpulan yang sesuai dengan tujuan yang telah ditetapkan.

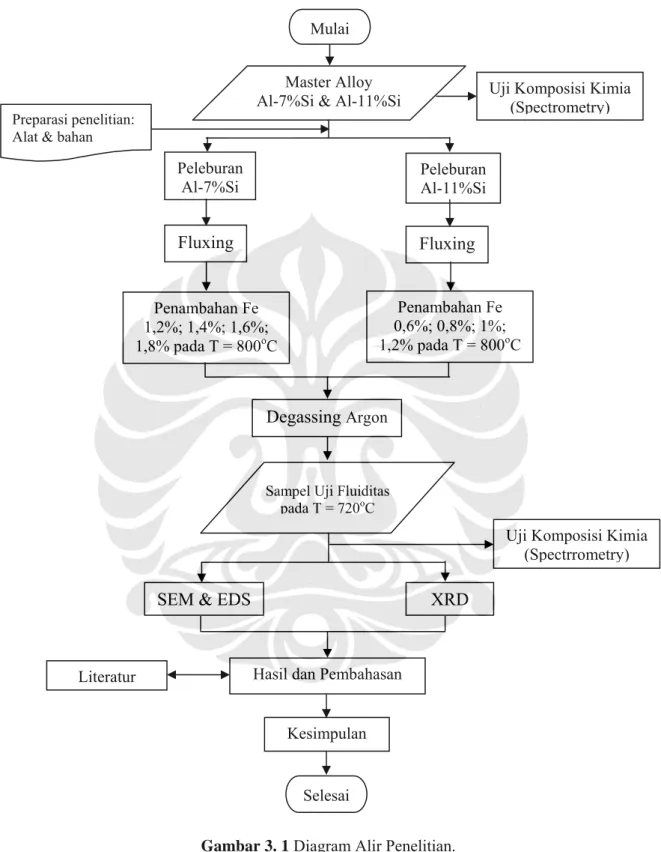

3.1 DIAGRAM ALIR PENELITIAN

Langkah-langkah penelitian dapat dilihat pada Gambar 3.1, yaitu sebagai berikut: 1. Menimbang material aluminium master alloy Al-7%Si dan Al-11%Si yang

akan digunakan sesuai dengan perhitungan berat material balance sebagai material utama penelitian.

2. Melakukan uji komposisi master alloy Al-7%Si dan Al-11%Si agar diketahui komposisi kimia dari material yang digunakan pada penelitian. 3. Setelah poin 1 dan 2 selesai maka mempersiapkan semua alat dan bahan

untuk melakukan pengecoran. Pada alat pengecoran dilakukan pelapisan coating sehingga alat lebih terlindungi pada saat panas pengecoran.

4. Melakukan peleburan masing-masing master alloy Al-7%Si dan Al-11%Si yang dilakukan secara terpisah.

5. Setelah master alloy Al-7%Si dan Al-11%Si masing-masing telah melebur maka dilakukan fluxing untuk mengikat kotoran yang ada pada logam cair yang selanjutnya dibuang. Sebelum flux ditaburkan, terlebih dahulu dipanaskan untuk menghilangkan uap airnya.

6. Menaikkan temperatur logam cair sampai dengan temperatur 800oC, setelah suhu tersebut dicapai maka dilakukan plunger Al-Fe agar Fe dapat larut dalam aluminium cair.

7. Menganalisis hasil pengolahan data yaitu dengan membandingkan literatur terkait.

Diagram alir penelitian pada Gambar 3.1 dibawah ini.

Gambar 3. 1 Diagram Alir Penelitian.

Master Alloy Al-7%Si & Al-11%Si

Peleburan Al-11%Si

Hasil dan Pembahasan

Kesimpulan

Selesai

SEM & EDS XRD

Fluxing

Penambahan Fe 1,2%; 1,4%; 1,6%; 1,8% pada T = 800oC

Degassing Argon

Uji Komposisi Kimia (Spectrometry)

Preparasi penelitian: Alat & bahan

Peleburan Al-7%Si Fluxing Penambahan Fe 0,6%; 0,8%; 1%; 1,2% pada T = 800oC

Sampel Uji Fluiditas pada T = 720oC

Uji Komposisi Kimia (Spectrrometry)

Literatur

3.2 PERALATAN DAN BAHAN 3.2.1. Peralatan

Peralatan yang digunakan pada peleburan paduan Al-Si antara lain: 1. Dapur peleburan tipe krusibel dan blower.

2. Kowi (kapasitas 1400 gr)

3. Thermocouple (alat pengukur temperatur) 4. Alat uji fluiditas vakum

5. Kompresor 6. Cetakan ingot

7. Timbangan digital dengan ketelitian 0,01 gram 8. Penggaris 100 cm dan spidol permanen

9. Gergaji besi dan gerinda

Peralatan yang dipergunakan saat melakukan pengujian mikrostruktur dan karakterisasi paduan aluminium silikon yaitu sebagai berikut:

1. Mesin amplas dan mesin poles 2. Mesin Spectrometer

3. SEM LEO 420 dilengkapi personal computer, printer dan software 4. Mesin X-RD dilengkapi dengan personal computer.

3.2.2 Bahan

Bahan yang digunakan pada penelitian ini antara lain : 1. Ingot paduan Al-7wt%Si dan Al-11wt%Si (master alloy) 2. Paduan Al-80%Fe (dengan efektivitas 95%)

3. Tube tembaga

4. Thermal coating dan Flux 5. Degasser (gas Argon) 6. Briket batubara 7. Resin dan hardener

8. Kertas amplas 120#, 240#, 400#, 600#, 800#, 1000#, dan 1500#. 9. Kain poles beludru dan zat poles Alumina

11.Silica gel untuk menjaga kelembaban sampel ketika disimpan di dalam plastik.Al-7%Si (1.2%Fe; 1.4%Fe; 1.6%Fe; 1.8%Fe)

3.3 PROSEDUR PENELITIAN

3.3.1 Pembuatan Master alloy Al-Si

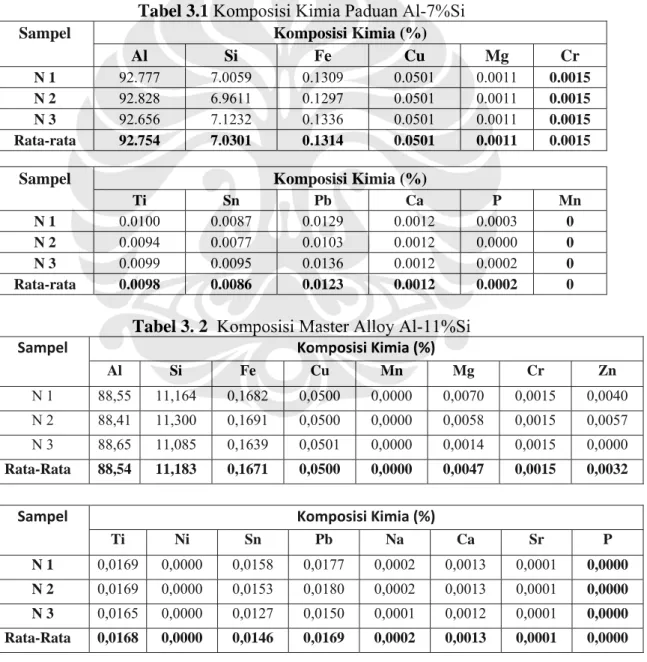

Master alloy Al-7%Si dan Al-11%Si yang digunakan pada penelitian ini dibuat melalui proses pengecoran aluminium yang dipadukan dengan silikon. Pengujian ini dilakukan dengan menggunakan alat Spectrometer umtuk mengetahui komposisi awalnya. Sampel yang diuji berupa master alloy dengan komposisi tertentu sesuai dengan tabel 3.1 da 3.2 dibawah ini.

Tabel 3.1 Komposisi Kimia Paduan Al-7%Si

Sampel Komposisi Kimia (%)

Al Si Fe Cu Mg Cr

N 1 92.777 7.0059 0.1309 0.0501 0.0011 0.0015

N 2 92.828 6.9611 0.1297 0.0501 0.0011 0.0015

N 3 92.656 7.1232 0.1336 0.0501 0.0011 0.0015

Rata-rata 92.754 7.0301 0.1314 0.0501 0.0011 0.0015

Sampel Komposisi Kimia (%)

Ti Sn Pb Ca P Mn

N 1 0.0100 0.0087 0.0129 0.0012 0.0003 0

N 2 0.0094 0.0077 0.0103 0.0012 0.0000 0

N 3 0.0099 0.0095 0.0136 0.0012 0.0002 0

Rata-rata 0.0098 0.0086 0.0123 0.0012 0.0002 0

Tabel 3. 2 Komposisi Master Alloy Al-11%Si

Sampel Komposisi Kimia (%)

Al Si Fe Cu Mn Mg Cr Zn

N 1 88,55 11,164 0,1682 0,0500 0,0000 0,0070 0,0015 0,0040

N 2 88,41 11,300 0,1691 0,0500 0,0000 0,0058 0,0015 0,0057

N 3 88,65 11,085 0,1639 0,0501 0,0000 0,0014 0,0015 0,0000

Rata-Rata 88,54 11,183 0,1671 0,0500 0,0000 0,0047 0,0015 0,0032

Sampel Komposisi Kimia (%)

Ti Ni Sn Pb Na Ca Sr P

N 1 0,0169 0,0000 0,0158 0,0177 0,0002 0,0013 0,0001 0,0000

N 2 0,0169 0,0000 0,0153 0,0180 0,0002 0,0013 0,0001 0,0000

N 3 0,0165 0,0000 0,0127 0,0150 0,0001 0,0012 0,0001 0,0000

3.3.2 Persiapan Penelitian

3.3.2.1 Perhitungan Material Balance

Pada penelitian ini pertama adalah melakukan perhitungan bahan baku paduan Al-7wt%Si dan Al-11wt%Si yang akan digunakan yaitu masing-masing sebesar 1400 gram (disesuaikan dengan kapasitas kowi yang akan digunakan). Elemen besi yang ditambahkan berupa paduan Al-80%Fe dengan efektivitas 95% Fe sehingga diperlukan penambahan berat paduan Al-80%Fe sebesar 5% pada setiap variabel komposisi. Perhitungan penambahan besi yang dilakukan ke dalam paduan Al-Si dapat dilihat pada Tabel 3.3 dan Tabel 3.4.

Tabel 3. 3 Perhitungan Material Ballance untuk Al-7%Si.

%Fe Berat Fe (gr) Berat Al (g) Berat eff Fe

(+5% gr) 1,2% 1,2% x 1400 = 16,8 gr Al Fe Fe = 16,8 x 100/80 = 21 gr Fe Al = 1400 gr – 21 gr Fe = 1379 gr Fe 22,1 gr 1,4% 1,4% x 1400 = 19,6 gr Al Fe Fe =19,6 x 100/80 = 24,5 gr Fe Al = 1400 gr – 24,5grFe = 1375,5 gr Fe 25,78 gr 1,6% 1,6% x 1400 = 22,4 gr Al Fe Fe = 22,4 x 100/80 = 28 gr Fe Al = 1400 gr – 28 gr Fe = 1372 gr Fe 29,47 gr 1,8% 1,8% x 1400 = 25,2 gr Al Fe Fe = 25,2 x 100/80 = 31,5gr Fe Al = 1400 gr – 31,5grFe = 1368,5 gr Fe 33,15 gr

Tabel 3. 4 Perhitungan Material Ballance untuk Al-11%Si

%Fe Berat Fe (gr) Berat Al (g) Berat eff Fe

(+5% gr) 0,6% 0,6% 1400 8, 4 100 8, 4 80 10,5 x gr Al Fe Fe x gr Fe = = = 1400 10,5 1389,5 Al gr grFe gr Al = − = 11,05 gr 0,8% 0,8% 1400 11, 2 100 11, 2 80 14 x gr Al Fe Fe x gr Fe = = = 1400 14 1386 Al gr grFe gr Al = − = 14,74 gr 1% 1% 1400 14 100 14 80 17,5 x gr Al Fe Fe x gr Fe = = = 1400 17,5 1382,5 Al gr grFe gr Al = − = 18,42 gr 1,2% 1, 2% 1400 16,8 100 16,8 80 21 x gr Al Fe Fe x gr Fe = = = 1400 21 1379 Al gr grFe gr Al = − = 22,1 gr

3.3.2.2 Persiapan Alat dan Bahan

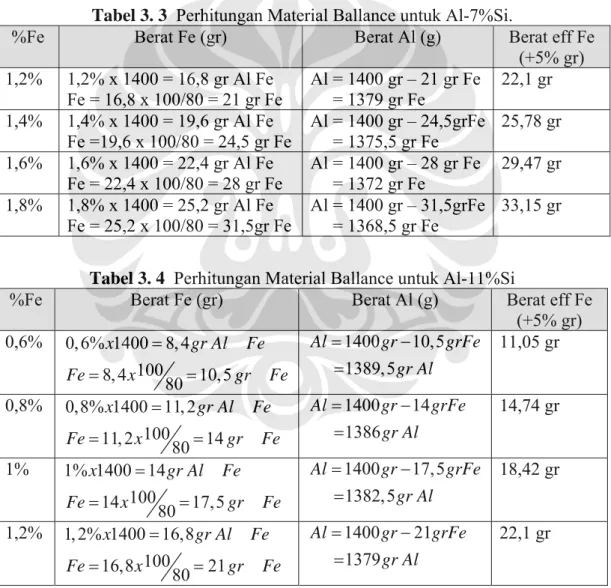

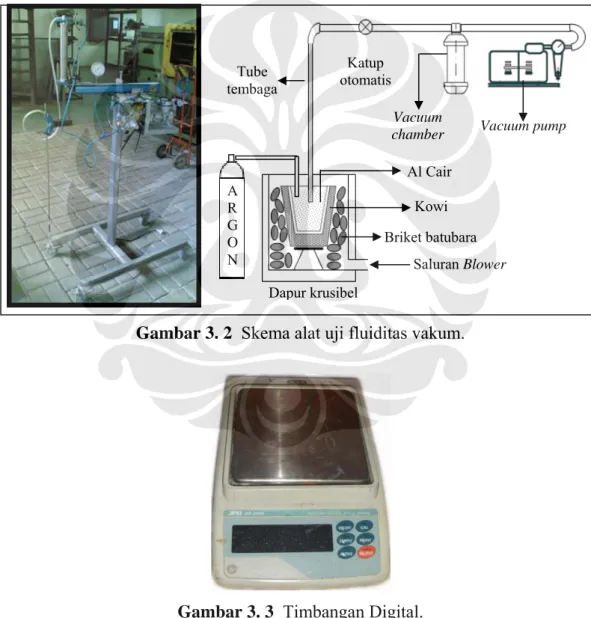

Tekanan alat uji fluiditas vakum harus diatur terlebih dahulu yaitu sebesar 8 kg/inch2 (konstan untuk semua sampel pengujian). Pipa tembaga merupakan bagian dari alat uji fluiditas vakum yang bersifat consumable. Pemilihan material ini sebagai pipa alat uji fluiditas vakum dikarenakan tembaga memiliki nilai daya hantar panas yang paling baik dibandingkan dengan jenis material lain, seperti stainless steel dan baja. Pipa tembaga tersebut disesuaikan dengan spesifikasi standar ASTM B-88 NS yaitu berukuran 1/4” OD, tebal 0,89 mm dan panjang 80 mm. Penimbangan kebutuhan master alloy dilakukan dengan timbangan digital.

Gambar 3. 2 Skema alat uji fluiditas vakum.

Gambar 3. 3 Timbangan Digital.

Vacuum pump Katup otomatis Vacuum chamber Tube tembaga Dapur krusibel Kowi Briket batubara Saluran Blower Al Cair A R G O N

3.3.3 Proses Peleburan

Proses peleburan dilakukan dengan menggunakan dapur krusibel berbahan bakar briket batubara yang dilakukan untuk peleburan Al-7%Si dengan komposisi besi sebesar 1,2%; 1,4%; 1,6%; dan 1,8% serta Al-11%Si dengan komposisi besi 0,6%; 0,8%; 1% dan 1,2%. Bejana (kowi) yang digunakan terbuat dari bahan refraktori dengan kapasitas ± 1400 gram.

Pertama peralatan peleburan yang akan digunakan di-coating untuk menghindari masuknya pengotor ke dalam paduan aluminium dan menjaga umur peralatan tersebut. Kemudian kowi dimasukan ke dalam dapur krusibel dan dilakukan pembakaran dengan briket batubara sambil dilakukan penghembusan udara dengan menggunakan blower untuk mempercepat proses pemanasan. Setelah dapur cukup panas, master alloy Al-Si hipoeutektik yang telah ditimbang sebelumnya, sedikit demi sedikit dimasukkan dalam bejana (kowi) hingga mencair. Demikian pula untuk master alloy Al-Si eutektik.

Gambar 3. 4 Blower .

Gambar 3. 5 Proses peleburan. 3.3.4 Proses Fluxing

Proses penaburan cover flux keatas permukaan aluminium cair bertujuan untuk mengikat kotoran-kotoran, berupa oksida maupun pengotor lainnya, yang terdapat di dalam aluminium cair. Sebelum ditaburkan, flux dipanaskan terlebih

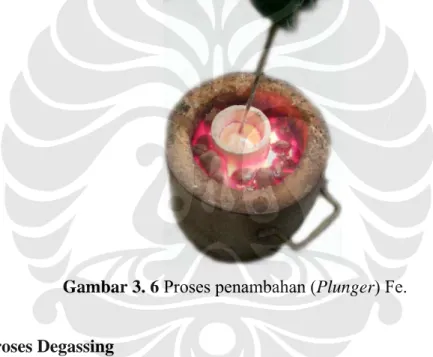

dahulu untuk mengurangi kandungan air sehingga tidak terjadi percikan logam aluminium ketika ditaburkan. Kotoran yang telah berikatan dengan fluxing agent dibuang (drossing) dengan menggunakan sendok plat besi yang telah di-coating. 3.3.5 Penambahan Elemen Besi

Elemen besi ditambahkan dalam bentuk bongkahan kecil paduan Al-80Fe pada temperatur di atas 800oC. Proses pelarutan besi dengan cara dibungkus dengan aluminium foil lalu dilakukan plunger selama ± 5 menit. Setelah itu dilakukan pengadukan agar besi lebih merata ke seluruh aluminium cair. Paduan Al-80Fe memiliki efektivitas 95% karena mengandung flux sehingga ketika dimasukkan ke dalam aluminium cair akan menghasilkan abu (flux yang terbakar).

Gambar 3. 6 Proses penambahan (Plunger) Fe. 3.3.6 Proses Degassing

Proses degassing dilakukan setelah seluruh bongkahan paduan Al-80Fe larut dalam aluminium cair. Pada penelitian ini proses degassing dilakukan pada temperatur ± 740oC untuk membersihkan gas-gas yang larut akibat temperatur tinggi. Degassing dilakukan dengan pemberian gas argon melalui lance selama ±

1 menit yang akan menghasilkan gelembung inert di dalam leburan aluminium sehingga gas-gas asing dan pengotor di dalam aluminium cair dapat terangkat ke permukaan.

3.3.7 Sampel Fluiditas

Sampel fluiditas ini didapatkan dari pengujian fluiditas pada temperatur 720oC. Hasilnya berupa lubang pada silender tembaga terisi aluminium. Aluminium yang masuk inilah yang akan diteliti dengan SEM, EDX dan XRD. Alat uji fluiditas vakum terdiri atas dua sistem, yaitu:

1. Sistem vakum,

Sistem vakum berfungsi untuk memberikan tekanan vakum tertentu (8 kg/inch2) ke dalam pipa tembaga yang dibangkitkan melalui generator

vakum. Tekanan yang dihasilkan oleh generator dijaga oleh vacuum chamber yang telah dikalibrasi melalui pressure calibration method, sebelum dialirkan ke suatu batang yang memiliki katup otomatis, dimana pada ketinggian tertentu katup akan membuka sehingga terjadi tarikan aluminium cair.

2. Sistem kontrol pergerakan.

Sistem kontrol pergerakan dibangkitkan oleh kompresor yang akan menggerakkan piston sehingga membantu naik-turun pipa tembaga agar stabil.

Pengambilan sampel dilakukan secara semi-otomatis dimana piston akan menurunkan pipa tembaga ke dalam kowi. Dengan menekan tuas pada alat uji fluiditas vakum, pipa tembaga yang telah dipasang akan bergerak turun dengan bantuan hidrolik. Saat pipa mencapai bawah dan masuk ke dalam aluminium cair, sensor pada alat tersebut tertekan dan vakum akan menghisap logam cair dengan tekanan yang telah diatur. Proses penghisapan ini dibuat konstan hanya dalam waktu 3 detik untuk setiap sampel untuk menghindari pipa tembaga ikut melebur.

Gambar 3. 7 Hasil pengujian fluiditas. 3.3.8 Pengujian Komposisi Kimia dengan Spectrometer

Aluminium cair yang telah dilakukan pengujian fluiditas dituang ke dalam cetakan ingot. Setelah membeku ingot dipotong dan dibubut bagian permukaannya untuk sampel pengujian komposisi kimia. Pengujian komposisi

kimia ini dilakukan dengan menggunakan alat optical emission spectrometer yang menghasilkan data berupa prosentase unsur yang terkandung di dalam paduan aluminium tersebut. Pengujian ini dimaksudkan untuk memastikan kadar besi yang terkandung di dalam paduan Al-Si hipoeutektik sesuai dengan hasil perhitungan.

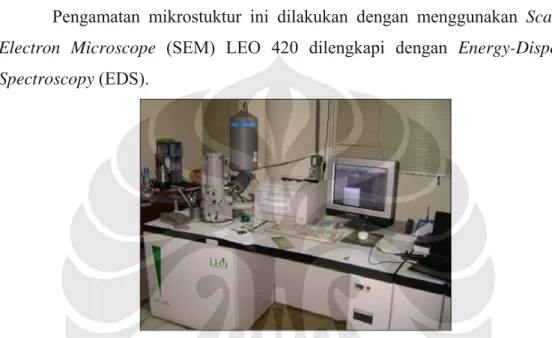

3.3.9 Pengamatan Mikrostruktur dengan SEM dan EDS

Pengamatan mikrostuktur ini dilakukan dengan menggunakan Scanning Electron Microscope (SEM) LEO 420 dilengkapi dengan Energy-Dispersive Spectroscopy (EDS).

Gambar 3. 8 Alat Scanning Electron Microscope (SEM) yang dilengkapi EDX. Pengamatan mikrostruktur dengan menggunakan SEM dilakukan untuk mengetahui morfologi, ukuran, dan jumlah fasa intermetalik yang terbentuk. Preparasi sampel dengan menggunakan larutan etsa HF 0,5% serta pengambilan gambar SEM dengan perbesaran 1000 kali. Sementara pengujian komposisi dilakukan dengan EDX untuk memastikan bahwa terdapat unsur-unsur pembentuk fasa intermetalik AlFeSi. Dengan menggunakan SEM diharapkan dapat mengidentifikasi fasa intermetalik dan morfologinya dimana fasa α-AlFeSi mempunyai bentuk chinesse script dan fasa β-AlFeSi mempunyai morfologi seperti pelat dan jarum-jarum. Proses perhitungan jumlah fraksi intermetalik menggunakan piranti lunak PICSARA[25].

Sampel uji untuk pengamatan mikrostruktur ini diambil dari bagian atas tube hasil uji fluiditas. Seluruh sampel uji yang akan diamati mikrostrukturnya

harus melalui tahapan-tahapan persiapan sampel metalografi berdasarkan standar pengujian ASTM E 3-80 (1980). Adapun tahap-tahap yang dilakukan adalah : 1. Mounting

Proses mounting bertujuan menempatkan sampel pada suatu media, untuk memudahkan penanganan sampel yang berukuran kecil dan tidak beraturan tanpa merusak sampel. Media mounting yang digunakan berupa resin dan hardener yang dituangkan ke cetakan setelah diletakkan sampel terlebih dahulu.

Gambar 3. 9 Sampel uji fluiditas setelah dilakukan mounting. 2. Pengamplasan (Grinding)

Pengamplasan dilakukan dengan menggunakan kertas amplas dengan amplas nomor grid #120, #240, #360, #400, #600, #800, #1000, dan #1500, yang dilakukan secara bertahap dimulai dari amplas dengan nomor grid paling kecil (kasar) ke nomor grid yang besar (halus). Proses pengamplasan dilakukan dengan dialiri air yang bertujuan untuk menghindari panas akibat gesekan permukaan sampel dengan amplas dan untuk membuang geram hasil pengamplasan agar tidak menggores permukaan sampel. Proses pengamplasan ini bertujuan untuk mendapatkan kehalusan permukaan dan menghilangkan goresan-goresan kasar pada permukaan sampel.

Gambar 3. 10 Mesin Amplas dan mesin Poles. Mounting

Lokasi pengambilan sampel

3. Pemolesan (Polishing)

Sampel yang permukannya telah halus dan rata kemudian akan dipoles dengan menggunakan mesin pemoles dan zat poles alumina. Proses ini dilakukan setelah pengamplasan dengan tujuan untuk menghilangkan goresan-goresan akibat pengamplasan, sehingga didapatkan permukaan yang lebih halus dan mengkilap.

4. Etsa (Etching)

Untuk mengamati mikrostruktur perlu dilakukan etsa, yaitu proses korosi terkontrol yang bertujuan untuk mengikis batas butir. Untuk pengamatan struktur aluminium zat etsa yang diberikan adalah HF 0,5% pada bagian permukaan sampel (±15 detik). Setelah dilakukan etsa kemudian sampel akan dibersihkan dengan air dan alkohol 70% dan dikeringkan.

3.3.10 Karakterisasi dengan XRD

Sampel yang digunakan adalah potongan aluminium yang berbentuk silinder yang dibelah menjadi dua. Kemudian potongan-potongan tersebut disusun sehingga menjadi suatu bidang yang nantinya dapat diuji pada mesin XRD. Tujuan dilakukan karakterisasi dengan menggunakan XRD (X-Ray Diffraction) adalah untuk mengetahui senyawa yang terkandung didalamnya.XRD dilakukan dengan menembakkan sinar X-Ray pada material kemudian pantulannya akan ditangkap oleh detektor (gambar 2.27). Prinsip dari XRD dimana elektron yang berada pada bidang elektromagnetik akan bertolak dengan frekuensi yang sama (gambar 2.26). Ketika berkas x-ray menumbuk atom, elektron disekitar atom akan mulai terpantul kesegala arah (gambar 2.28) dengan frekuensi yang sama sebagai berkas sinar datang. Hampir di semua arah mempunyai interferensi yang saling melemahkan, yaitu gelombang gabungan keluar dari fasa dan tidak ada resultan energi meninggalkan sampel padat. Walaupun atom pada kristal tergabung pada pola umum dan pada beberapa arah akan menghasilkan inteferensi yang saling menguatkan. Oleh sebab itu berkas sinar diffraksi akan digambarkan sebagai berkas sinar dari sejumlah sinar tersebar yang saling menguatkan satu sama lain.

Gambar 3. 11 Geometri pemantulan X-Ray.

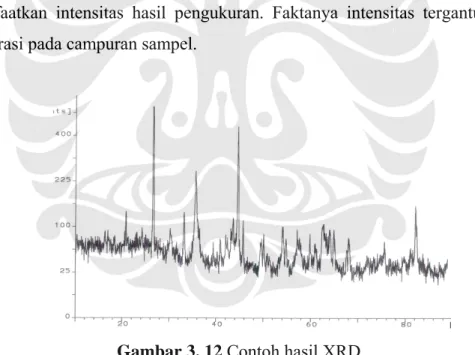

Hasil dari XRD dapat digunakan untuk mendeteksi secara kualitatif senyawa yang terkandung dalam suatu material. Setiap senyawa pasti memiliki posisi 2θ yang berbeda.

XRD juga dapat digunakan untuk menganalisa secara kuantitatif, berdasarkan pernyataan dari B.D.Culity dalam buku Element of X-Ray Diffraction menyatakan bahwa analisa kuantitafif dengan XRD dapat dilakukan dengan memanfaatkan intensitas hasil pengukuran. Faktanya intensitas tergantung dari konsentrasi pada campuran sampel.

Gambar 3. 12 Contoh hasil XRD

Hubungan antara intensitas dengan konsentrasi tidak selalu linear, karena intensitas difraksi tergantung dari koefisien absorbsi pada setiap campuran yang bervariasi berdasarkan konsentrasi.

Aplikasi XRD biasanya digunakan adalah untuk analisa kimia, meliputi identifikasi fasa, investivigasi fasa temperatur tinggi ataupun rendah, solid solution dan menentukan parameter sel dari material baru.