Oleh

ALFONSIUS BIN SIMON

NIM: 100 500 130

PROGRAM STUDI TEKNOLOGI PENGOLAHAN HASIL PERKEBUNAN

JURUSAN TEKNOLOGI PERTANIAN

POLITEKNIK PERTANIAN NEGERI SAMARINDA

SAMARINDA

Kelapa Sawit di PT. Waru Kaltim Plantation Kecamatan Waru, Kabupaten Penajam Paser Utara Provinsi Kalimantan Timur

Nama Mahasiswa : Alfonsius Bin Simon

Nim : 100 500 130

Program Studi : Teknologi Pengolahan Hasil Perkebunan Jurusan : Teknologi Pertanian

Menyetujui,

Mengesahkan,

Ketua Program Studi Teknologi Pengolahan Hasil Perkebunan Politeknik Pertanian Negeri Samarinda

Mujibu Rahman, S.TP.M,Si NIP. 19711027 200212 1 001

Lulus ujian pada tanggal : 17 Juni 2013 Pembimbing, Anis Syauqi, S.TP.,M. Sc NIP. 19761209 200312 1 002 Penguji, Khusnul Khotimah, S.TP.,M,Sc NIP. 19791025 200604 2 002

penulis dapat menyelesaikan pelaksanaan dan laporan Praktik Kerja Lapang ini.

Laporan Praktik kerja Lapang merupakan syarat untuk memperoleh gelar

diploma pada Teknologi Pertanian, Program Studi Pengolahan Hasil Perkebunan

Politeknik Pertanian Negeri Samarinda. Laporan Praktik Lapangan disusun

berdasarkan hasil pengamatan langsung, wawancara, partisipasi langsung di

lapangan selama penulis melakukan praktik lapangan di PT. Waru Kaltim

Plantation, Kec. Waru, Kabupaten Penajam Paser Utara, Kalimantan Timur.

Tersusun laporan ini tidak lepas dari bimbingan dan arahan berbagai pihak,

untuk itu dengan segala kerendahan hati dan sikap hormat penulis mengucapkan

terima kasih kepada :

1. Kedua Orang tua serta kakak-kakak tercinta yang telah memberikan

dukungan motivasi, dan Doa kepada penulis dalam menyelesaikan

studi.

2. Bapak Ir. Wartomo, MP selaku Direktur Politeknik Pertanian Negeri

Samarinda.

3. Bapak Mujibu Rahman, S. TP., M. Si selaku kepala Program Studi

Teknologi Pengolahan Hasil Perkebunan.

4. Bapak Anis Syauqi, S. TP., M. Sc selaku dosen pembimbing Praktik

Kerja Lapang.

5. Ibu Khusnul Khotimah, S. TP., M. Sc selaku dosen penguji Praktik Kerja

Lapang (PKL).

6. Bapak Amin Abdullah Selaku Kepala Pabrik PT. Waru Kaltim Plantation,

9. Teman – teman satu kelompok PKL yang telah memberikan motivasi

dan dukungan selama melakukan Praktik Kerja Lapang.

10. Semua pihak yang tidak dapat penulis sebutkan satu-persatu dalam

membantu penyusunan laporan ini.

Penyusun selaku mahasiswa Praktik Kerja Lapang ( PKL ) dari Politeknik

Pertanian Negeri Samarinda Mengucapkan banyak terima kasih kepada pihak

atas partisipasi dan bimbingannya. Semoga apa yang telah diberikan kepada

kami mendapatkan pahala dari Tuhan Yang Maha Esa.

Penulis menyadari dalam penyusunan laporan ini masih terdapat

kekurangan, untuk itu kami mengharapkan saran dan kritik yang bersifat

membangun untuk menyempurnakan laporan ini. Demikian laporan ini penulis

buat untuk dapat dijadikan acuan pada praktik yang akan datang maupun untuk

panduan para pembaca laporan ini.

KATA PENGANTAR ... iv

DAFTAR ISI ... vi

DAFTAR TABEL... viii

DAFTAR LAMPIRAN ... ix

I. PENDAHULUAN A. Latar belakang ………... 1

B. Tujuan……….. ... 2

C. Hasil Yang Diharapkan………... 3

II. KEADAAN UMUM PERUSAHAAN A. Tinjauan Umum perusahaan………... 4

B. Manajemen Perusahaan ... 7

C. Lokasi Dan waktu Kegiatan………... 9

III. HASIL PRAKTEK KERJA LAPANG A. Pengolahan Minyak kelapa Sawit ( CPO ) ... 10

1. Transportasi Buah ... . 16

2. Penerimaan Dan Penimbangan………. .. . 18

3. Grading atau Sortasi……… 21

4. Stasiun Loading Ramp………... 21

5. Stasiun Rebusan ( Sterilisasi )………... 27

6. Stasiun Thresher... 29

7. Stasiun Press………. 31

8. Stasiun Klarifikasi……….. 34

B. Pengolahan Inti Sawit ( Kernel )………. ... 37

1. Pemisahan Nut dan Fiber……… ... 37

2. Pemecahan Nut……… ... 40

3. Pemisahan Inti Dan Cangkang………... 41

4. Pengeringan Inti……… ... 44

5. Penyimpanan Inti……….. ... 46

C. Pengolahan Limbah………... ... 48

D. Analisa Asam Lemak Bebas ( ALB ) Dalam Sampel CPO ... 50

B. Saran... 57 DAFTAR PUSTAKA ... 58 LAMPIRAN ... 59

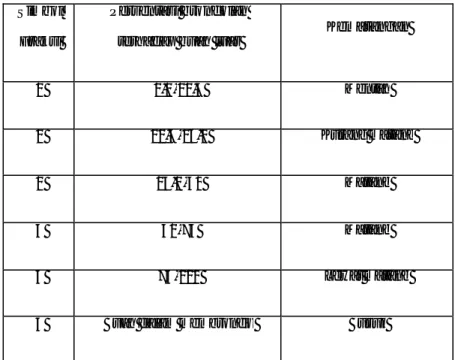

1. Kelompok Fraksi TBS yang Diterima Di Pabrik ... 14

2. Hubungan Antara Fraksi TBS dan Rendemen Minyak Serta Inti

Sawit ... 14

1. Diagram Alir Proses Pengolahan Tandan Buah Segar (TBS) ... 60

2. Diagram Pengolahan Crude Oil ... 61

3. Diagram Pengolahan Nut... 62

4. Kegiatan Pemanenan Buah Sawit ... 63

5. Kegiatan Pengumpulan Buah Di TPH ... 63

6. Kegiatan Penimbangan Buah ... 63

7. Kegiatan Penimbunan Buah di Loding Ramp ... 63

8. Kegiatan Penimbunan Buah Kedalam Lori... 64

9. Kegitan Pemindahan Lori Kedalam Sterelizer/Rebusan ... 64

10. Kegiatan Pengepresan Buah sawit……… ... 64

11. Alat Tempat Pemurnian Minyak... 64

I.

PENDAHULUAN

A. Latar Belakang

Tanaman kelapa sawit merupakan komoditi perkebunan yang

mempunyai nilai ekonomis yang tinggi apabila dapat mengelola dan

memanfaatkannya dengan baik. Untuk itu pemerintah telah menetapkan

kebijakan berupa pendirian perusahaan perkebunan besar dan plasma,

terutama di Kalimantan. Selain itu dengan diadakannya pengembangan

perkebunan kelapa sawit maka akan terbuka peluang besar dalam

penerimaan tenaga kerja khususnya tenaga yang terampil dan handal di bidang perkebunan.

Komoditas kelapa sawit di Indonesia dalam perekonomian memegang

peranan yang cukup strategis karena komoditas ini punya prospek yang

cerah sebagai sumber devisa negara. Minyak sawit merupakan bahan baku

utama minyak goreng yang banyak dipakai di dunia. Komoditas ini mampu

pula menciptakan kesempatan kerja yang luas dan meningkatkan

kesejahteraan masyarakat.

Industri pengolahan kelapa minyak kelapa sawit memungkinkan

terciptanya mata rantai pengolahan di dalam negeri, hal ini diharapkan

berdampak positif terhadap perluasan kesempatan berusaha menyiapkan

lapangan pekerjaan. Untuk memperoleh tenaga kerja yang terampil dan perlu

disiapkan di sumber daya manusia yang berkualitas dan mampu mengembangkan sumber daya alam yang ada (Pahan, 2008).

PT. WARU KALTIM PLANTATION merupakan salah satu perusahaan

yang bergerak di industri kelapa sawit di Indonesia khususnya di Kalimantan

areal, kondisi iklim, kesuburaan tanah dan sumber daya manusia yang ada

merupakan faktor pendukung untuk berdirinya industri kelapa sawit.

Praktik Kerja Lapang (PKL) merupakan satu persyaratan untuk menjadi

Ahli Madya di kampus Politeknik Pertanian Negeri Samarinda. PKL di

laksanakan pada semester terakhir dan berlangsung selama 2 bulan. Dengan

PKL ini mahasiswa diharapkan mampu menimbah ilmu dari pengamatan

langsung di lapangan sekaligus mempraktekannya, Sehingga mahasiswa

dapat memperaktekkan teori yang telah didapatkan di bangku kuliah dengan

praktik yang ada di lapangan. Harapan yang lebih jauh dari PKL ini, bahwa

sebagai mahasiswa mampu menempatkkan diri sehingga lebih mampu

mengkritisi dan mengatasi hambatan-hambatan dan memberikan solusi

terbaik yang ada di lapangan sehingga pada akhirnya hasil praktik ini dapat

dimanfaatkan di kemudian hari sebagai bekal untuk mendapatkan pekerjaan

sesuai bidang yang bersangkutan.

B.

TujuanKegiatan Praktik Kerja Lapang (PKL) bertujuan untuk :

1.

Menambah wawasan serta pengalaman langsung di lapangan pada kondisi yang sesungguhnya.2.

Mengaplikasikan ilmu yang telah diperoleh di bangku kuliah dengan mempraktikkan langsung di lapangan.3.

Mengetahui prosedur kerja yang ada di lapangan baik dari sistem pengolahannya maupun manajemennya.C.

Hasil yang DiharapkanDalam kegiatan Praktik Kerja Lapang (PKL) ini mahasiswa nantinya

mampu diantaranya :

1.

Memberi tambahan wawasan pengetahuan bagi mahasiswa tentang cara pengolahan kelapa sawit hingga menjadi CPO dan Kernel sesuai denganstandar internasional.

2.

Setelah melalukan kegiatan Praktik Kerja Lapang (PKL) ini mahasiswa diharapkan mampu menjelaskan dan mempresentasikan hasil kegiatanyang dilakukan baik pada saat di lokasi kebun maupun di pabrik minyak

kelapa sawit (PMKS).

3.

Menambah pengalaman dan kemampuan bagi mahasiswa dalam dunia kerja.II.

TINJAUAN PUSTAKA

A. Tinjauan Umum Perusahaan

PT. Astra Agro Lestari Tbk, menjadi salah satu perkebunan di Indonesia

secara konsisten membangun dan menjalankan tata kelola perusahaan

dengan pendekatan manajemen moderen. Berbagai praktik bisnis terbaik

dilakukan dalam rangka untuk mencapai dan menjadi yang terbaik. Hal ini

tentu sejalan dengan Catur Darma Astra, yaitu berusaha menjadi yang

terbaik ( strive for excellence ). kegiatan ini imporvement dan siklus PDCA

(Plan Do Check Action) telah melembaga di segenap sanubari insan astra.

Untuk mencapai yang terbaik PT. Astra Agro Lestari memiliki kendaraan

dengan berbagai kategori, mulai dari SS suggestion System (Individual

Improvement), QCC Qality Control Cirle (Grup Improvement), QCP Quality

Control Project (Team Improvement) dan BPI Buisniess Peformanc

Impormant.

PT. Waru Kaltim Plantation didirikan pada tahun 1987, yang bergerak

dalam bidang usaha Perkebunan Kelapa Sawit. PT. Waru Kaltim Plantation

merupakan anak perusahaan yang bernama PT. Astra Agro Lestari Tbk. PT

Astra Argo Lestari didirikan karena populasi kayu di hutan kususnya di

daerah Kalimantan Timur semakin menipis dan untuk memanfaatkan lahan

yang telah di tebang maka di buatlah Perkebunan Kelapa Sawit. Untuk

bidang Perkebunan Kelapa Sawit PT. Astra Agro Lestari Tbk 6 enam anak

perusahaan, antara lain PT. Waru Kaltim Plantation ( WKP ) ; PT. Sukses

Tani Nusa ( STN ) ; PT. Subur Abadi Plantation ( SAP ); PT. Sumber Karisma

Perkasa ( SKP); PT. Karya Nusa Eka Daya ( KED ); PT. Borneo Indah

PT. Waru Kaltim Plantation (PT. WKP) merupakan perusahaan

perkebunan swasta nasional yang mengelola perkebunan kelapa sawit dan

industri pengolahan Pabrik Minyak Kelapa Sawit (PMKS) dengan mengolah

TBS menjadi CPO (Crude Palm Oil) dan Inti Sawit (Kernel). Dan mulai

beroperasi pada 26 Januari 1987, sesuai dengan Akta Pendirian Perseroan

Nomor 50 Keputusan Menteri Kehakiman No.C2-8359-HT 01.01.Tahun 1988.

Dengan areal perkebunan seluas 7.729,36 ha yang terdiri dari HGU

No.33/1985 tertanggal 11 September 1985 = 6.464.36 ha dan HGU No.22/1998 tertanggal 10 Juni 1998 = 1.265,64 ha.

Operasional perkebunan juga di dasarkan pada Pendirian PT (Persero).

WKP Keputusan Menteri Kehakiman No. C2. 9269. HT. 01. 04. Th'93

tertanggal 17 September 1993. Akte Notaris Pendirian Perusahaan PT. WKP

No. 12 tanggal 8 Mei 2009 ( perubahan ) Notaris Dede Munajat SH, Izin

Usaha Tetap Pertanian dari BKPM No. 206 / T / Perkebunan/ 2001 tertanggal

28 Juni 2001, Rekomendasi Penggunaan dan Penyimpanan Pestisida dari

Dinas Kehutanan dan Perkebunan Kab.PPU No.525/09/Bun/VIII/2004, Izin

Usaha Perkebunan dari Bupati No.006 Tahun 2005 tertanggal 22 Agustus

2005, dan Pengesahan Revisi Dokumen AMDAL oleh Kepala Bappeda PPU

selaku Ketua Komisi AMDAL PPU No.666/957/Fb-Bapp/2005 tertanggal 22

September 2005.

Lokasi perkebunan kelapa sawit seluas 7.730.00 ha berada di

Kelurahan Waru, Desa Sesulu dan Desa Api-Api Kecamatan Waru Kabupaten Penajam Paser Utara.

Akses menuju perusahaan dapat di capai melalui Balikpapan dengan

jarak ± 30 km ke desa Waru. Lokasi Pabrik dan Kantor perusahaan berada

12 km kilometer dari jalan trans Kalimantan ke arah Tanah Grogot.

PT. Waru Kaltim Plantation mulai melakukan penanaman kelapa sawit

pada tahun 1992 dan saat ini areal sawit yang telah di tanam diluas + 7.730

Ha. ( HGU ) hak guna usaha 7,730 Ha, Lahan terbuka 7,067 Ha, Tertanam

6,637 Ha, Menghasilkan 6,395 Ha, belum menghasilkan 261Ha, Bangunan

68 Ha, Jalan dan Jembatan 343 Ha, Konserfasi 663 Ha, untuk areal tanaman

kelapa sawit PT. Waru Kaltim Plantation memiliki sembilan (9) afdeling, yaitu

Afdeling Echo Afdeling Delta, Afdeliing Charli, Afdeling Bravo, Afdeling Alpa

lama, Afdeling Alpa baru, Afdeling Fanta, Afdeling Golof, Afdeling Hotel,

Afdeling India, yang masing-masing Afdeling di pimpin oleh asisten atau

kepala Afdeling.

Untuk pengolahan Tandan Buah Segar (TBS) kelapa sawit, PT. Waru

Kaltim Plantation memiliki pabrik pengolahan dengan kapasitas produksi 60

ton / jam dengan waktu produksi ? 22 jam dalam 1 hari.

PT. Waru Kaltim

Plantation memiliki dua kantor, salah satu kantor terletak di Samarinda di Jln.Karang Asam, yang mengatur dan mengelola surat-surat yang akan di kirim

ke pusat. Sementara kantor yang satu mengatur dan mengola data kegiatan

di lapangan dan pabrik kelapa sawit (PKS). Untuk mengatur kegiatan di

lapangan terdiri dari berbagai divisi yang mempunyai tugas berbeda dalam

B. Manajemen Perusahaan

Pabrik PT. Waru Kaltim Plantation dipimpin oleh seorang Menejer yang

dibantu oleh lima orang staf yang menduduki posisi Asisten Kepala, Asisten

Proses, Asisten Compound, Asisten Laboratorium.

1. Asisten Kepala

Asisten kepala adalah adalah sebagai salah satu kordinator dalam hal

teknis pengolahan, prevent maintenance, pabrikasi, serta laboratorium

yang masing-masing dipimpin oleh asisten.

2. Bagian Proses

Bagian proses adalah bagian yang bertanggung jawab dalam pengolahan

kelapa sawit, mulai dari penerimaan tandan buah segar (TBS) sampai

pembuangan limbah hasil pengolahan minyak sawit dan kernel. Bagian ini

menangani hal-hal yang berkaitan dengan segala kelancaran operasional

proses produksi, seperti mengontrol losses dan mutu produksi sesuai

standar perusahaan dan memberikan petunjuk kepada operator

berkenaan denga pengoperasian mesin serta mengatur urusan

pengeriman produk dan penyimpanan produk akhir pada tangki timbun.

3. Bagian Laboratorium

Bagian laboratorium memegang peran kunci sebagai quality control

dalam pengolahan kelapa sawit. Bagian ini bertugas menganalisis

kualitas bahan baku yang masuk, menganalisis losses pada proses

produksi, dan kualitas hasil produksi yang siap dipasarkan. Hal penting

yang juga menjadi tanggung jawab bagian laboratorium adalah

memastikan segala macam limbah hasil pengolahan minyak kelapa sawit

4. Bagian Compound

Bagian compound bertugas menangani penanaman bunga, pembuatan

tanaman serta perawatan dan pembersihan lingkungan pabrik.

5. Bagian Kantor dan Umum

Bagian kantor dan umum dipimpin oleh seorang kasie administrasi.

Bagian ini bertugas untuk mengurus administrasi, personalia, sistem

penggajian, menyiapkan laporan periodik, dan mengawasi inventarisasi.

Berbagai macam inventaris disimpan dalam gudang, yang terbagi

menjadi dua, yaitu gudang sentral dan tempat penyimpanan

barang-barang bekas. Masing-masing gudang dipimpin oleh seorang kepala

gudang yang berwenang untuk melaksanakan penerimaan atau

pengeluaran barang gudang sesuai dengan prosedur. Adapun tugas

kepala gudang adalah memeriksa kesesuaian antara barang yang dikirim

oleh rekanan dengan Surat Pengiriman Barang (SPB), menandatangani

SPB, mengawasi dan mengatur bongkar muat barang pada saat

menerima atau mengirim ke divisi atau unit usaha lain, menyimpan

barang yang diterima pada tempatnya, megeluarkan barang sesuai

dengan Bon Permintaan Barang (BPB) yang telah disetujui manajer.

6. Bagian Perbengkelan

Bagian perbengkelan bertugas menangani hal-hal yang berkaitan dengan

mesin-mesin. Bagian perbengkelan dibagi lagi dalam tiga bagian lagi,

C. Lokasi dan Waktu Kegiatan Praktik Kerja Lapang ( PKL )

Adapun kegiatan Praktik Kerja Lapang (PKL) ini kami laksanakan di

PT. WARU KALTIM PLANTATION Kec. Waru Kab. Penajam Paser Utara

Provinsi Kalimantan Timur kebun waru kaltim plantation dan pabrik minyak

kelapa sawit (PMKS) Waru Kaltim Plantation. Kegiatan PKL ini dilaksanakan

selama dua bulan terhitung sejak tanggal 4 Maret 2013 sampai dengan 7 Mei

III. HASIL PRAKTIK KERJA LAPANG

A. Pengolahan Minyak Kelapa Sawit ( COP ) 1. Pemanenan

a. Tujuan

1) Untuk mengetahui kreteria panen dan standar TBS

2) Untuk mengetahui cara panen dan penggunaan alat

3) Mengetahui sistem pemanenan

4) Mengetahui hubungan antara fraksi TBS dan rendemen minyak

serta inti sawit

b. Dasar Teori

Kelapa sawit biasanya berbuah setelah berumur 2,5 tahun.

Buahnya menjadi masak 5,5 bulan setelah penyerbukan, dalam

pemanenan perlu di perhatikan beberapa ketentuan umum agar buah

yang dihasilkan baik mutunya, sehingga minyak yang dihasilkan juga

bermutu tinggi.

Ciri-ciri tandan matang panen adanya buah yang terlepas atau

jatuh dari tandannya sekurang-kurangnya 5 brondolan untuk tandan

yang beratnya 10 kg atau lebih. Pemanenan harus dilaksanakan pada

saat yang tepat, sebab pemanenan yang dilakukan pada saat yang

tepat akan menentukan kualitas dan kuantitas buah kelapa sawit.

Proses pembentukan minyak di dalam buah berlangsung selam 24

hari, yaitu pada buah yang mulai masak. Pemanenan yang dilakukan

sebelum proses pembentukan minyak selesai akan merugikan karena

banyak buah yang lepas dari tandan dan jatuh ke tanah. Buah yang

kandungan Asam Lemak Bebas (ALB) yang akan mengakibatkan

rendahnya mutu minyak dan buah yang terlalu masak juga lebih

mudah terserang hama atau penyakit.

Kandungan Asam Lemak Bebas buah sawit yang baru di panen

biasanya < 0,3 % asam lemak yang diperoleh dari buah yang tetap

berada pada janjang sebelum diolah (dan tidak mengalami memar)

tidak pernah melewati 1,2 %. Sedangkan ALB berondolan biasanya

sekitar 5,0 %. Di lain pihak sangat jarang di peroleh ALB di bawah 2

% pada Crude Palm Oil (CPO) hasil produksi pabrik kelapa sawit

biasanya sekitar 3 %. Peningkatan ALB yang mencapai sekitar 20 kali

ini terjadi karena kerusakan buah selama proses panen sampai tiba di

ketel perebusan.

Kriteria matang panen digunakan untuk mengetahui banyaknya

minyak dalam setiap tandan buah kelapa sawit dan juga untuk

mengetahui kualitas buahnya maka perlu diketahui keadaan tandan

buah segar (TBS) yang masuk ke pabrik.

Kriteria untuk memanen suatu tandan pada tanaman kelapa

sawit muda sebenarnya sampai sekarang dalam praktik belum ada

pegangan yang tegas. Pertimbangan-pertimbangan untuk

mengalihkan suatu tanaman muda dari tingkat ke tingkat

menghasilkan mutu minyak yang berbeda–beda. Di antaranya

mendasarkan pada umur tanaman. keadaan tanaman banyaknya

tandan ataupun pada kombinasi dasar-dasar yang disebutkan tadi.

Ada 3 macam pengertian matang panen yang harus di bedakan

yaitu :

1) Matang panen tandan

Kriteria kematangan tandan dinyatakan dalam jumlah buah

yang jatuh secara alami dari tandan atau yang disebut

memberondol. Buah yang telah matang tandan jika

sekurang-kurangnya terdapat 5 brondolan yang jatuh (untuk tanaman yang

baru pertama dipanen) atau memenuhi 10 brondolan yang jatuh

(untuk tanaman yang sudah dewasa).

2) Matang panen pohon

Kriteria matang panen pohon apabila pohon kelapa sawit

sudah mempunyai paling sedikit 2 tandan buah yang busuk dan 1

tandan yang sudah matang panen.

3) Matang panen tanaman

Dasar untuk penentuan kriteria matang panen tanaman atau

tanaman matang panen blok itu atau dengan istilah lain dasar

kriteria matang pada tanaman adalah kerapatan panennya. Suatu

tanaman atau blok tanaman yang sudah matang panen ( yang

sudah dapat dipanen ), bila 60 % dari jumlah pohon yang ada

pada tanaman atau blok yang sudah matang panen.

Selain itu pada pemanenan juga dikenal juga istilah putaran

panen, putaran panen tergantung pada cepatnya matang buah

pada permulaan panen biasanya putarannya 15 hari kemudian 10

hari dan terakhir 7 hari. Dalam hal putaran panen digunakan

putaran 7 hari sedangkan 5/7 artinya 5 hari memanen dengan

putaran 7 hari.

Pada pemotongan buah dikenal dengan istilah ancak panen,

yaitu areal yang dipanen pada hari-hari tertentu. Pada umumnya

ancak panen kelapa sawit ialah ancak giring yaitu dalam

menyelesaikan tugasnya setiap hari pemanenan dapat berpindah

pindah 2 atau 3 kali dengan melampaui beberapa ancak pemanen

lainnya maupun ancak kosong di sebelahnya.

Standar hasil panen :

1) Buah yang di panen harus buah matang tidak boleh satupun

buah yang mentah.

2) Tandan yang busuk harus dibanting dan hanya di ambil

brondolannya saja.

3) Tangkai janjang maksimum adalah < 5 cm mepet ke janjang.

Bila buah yang kurang matang maka pembentukan minyak di

dalam buah belum maksimal sehingga rendemen minyak akan

rendah, sedangkan buah busuk di samping rendemen

minyaknya sudah turun, kadar asam lemak bebasnyapun juga

tinggi.

Ilustrasi tambahan tentang kriteria matang panen tandan

buah segar yang diterima di pabrik serta kaitannya dengan

rendemen minyak dan inti sawit yang dihasilkan dapat dilihat pada

Tabel 1. Kelompok Fraksi TBS yang Diterima Di pabrik

Simbol Fraksi Persentasi brondolan terhadap buah luar

Kematangan 0 1,0-12,5 Mentah 1 12,5-25,0 Kurang matang 2 25,0-50 Matang 3 50-75 Matang 4 75-100 Lewat matang

5 Buah dalam membrondol Busuk Sumber : (Setyamidjaja, 1991)

Tabel 2. Hubungan Antara Fraksi TBS dan Rendemen minyak Serta Inti Sawit.

Simbol

Rendemen %

ALB minyak sawit Minyak sawit Inti sawit

0 18,50 5,31 1,57 1 21,79 5,55 1,87 2 23,21 6,41 2,30 3 23,86 6,40 2,71 4 23,59 6,79 3,09 5 20,20 6,62 4,41 Sumber : (Setyamidjaja, 1991)

c. Alat dan Bahan

1) Alat :

a) Egrek dan dodos

c) Karung

d) Kapak

e) Gancu

f) Tojok

2) Bahan :

Tandan Buah Segar (TBS)

d. Prosedur Kerja

1) Semua tandan yang telah matang harus di panen, jangan ada

yang ketinggalan ( sebagai ciri bahwa suatu tandan telah matang

panen ialah adanya buah-buah yang jatuh pada piringan dekat

batang )

2) Tandan buah dipotong dengan dodos atau egrek bergagang

panjang, sebelum tandan buah dipotong pelepah daun yang

menyangga buah sebaiknya dipotong terlebih dahulu

3) Pelepah daun yang dipotong dari pohonnya harus ditumpuk

secara teratur pada gawangan mati ( ruang kosong diantara

barisan tanaman ), yang ditelungkupkan

4) Tandan buah yang dipanen harus diletakkan di pinggiran

mengarah kejalan pikul ( gawang hidup ) dan buah yang terlepas (

brondolan ) harus diletakkan terpisah dengan tandannya dilapisi

dengan karung agar mudah pengangkutan

5) Tandan yang masih bergagang harus dipotong berbentuk

cangkem kodok ( seperti huruf V )

6) Tandan buah dikumpulkan di tempat pengumpulan hasil (TPH),

7) Dalam 1 ( satu ) Ha, ada 31 tempat penyimpanan hasil ( TPH )

agar memudahkan dalam pengumpulan buah

8) Buah-buah yang lepas disatukan terpisah dari tandan dan harus

bersih dari kotoran ( Plastik, tanah dll)

9) Tandan dan berondolan diangkut dengan menggunakan truk dan

dibawa ke pabrik untuk diolah

e. Hasil yang Dicapai

Dengan kriteria panen dan cara panen ini, dapat dicapai

pemanenan dengan sangat baik, serta mendapatkan kandungan

minyak dalam TBS optimal dengan kandungan ALB (Asam Lemak

Bebas) sangat rendah dan biaya panen yang relatif lebih ekonomis

dan terhindarnya buah yang busuk yang tidak layak diolah di pabrik.

f. Pembahasan

Pada proses pemanenan buah yang dipanen harus sudah

matang serta memiliki berondolan yaitu berjumlah sekitar 5-8

brondolan dan apabila diilustrasikan dengan fraksi matang buah sawit

adalah pada fraksi dua, karena pada fraksi dua ini kadar minyak yang

terkandung didalam buah kelapa sawit sudah optimal serta

kandungan Asam Lemak Bebas (ALB) tidak tinggi dan dapat

menghasilkan CPO yang berkualitas baik.

2. Transportasi Buah a. Tujuan

Transportasi buah bertujuan untuk mengangkut TBS dari kebun

b. Dasar Teori

pengolahan kebun kelapa sawit, faktor transportasi mendapat

perhatian khusus. Keterlambatan (restan) pengangkutan TBS ke

PMKS akan mempengaruhi proses pengolahan, kapasitas olah dan

mutu produk akhir (Pahan, 2008).

Setyamidjaja (1991), menyatakan bahwa buah kelapa sawit harus segera diangkut ke pabrik, agar segera dapat diolah. Buah

yang tidak segera diolah akan menghasilkan minyak dengan kadar

asam lemak bebas (free fat acid) tinggi. Untuk menghindari

terbentuknya Asam Lemak Bebas (ALB). pengolahan harus sudah

dilaksanakan paling lambat 8 jam setelah pemanenan.

c. Alat dan Bahan

1) Alat : a) Truk angkut b) Tojok c) Gancu d) Karung e) Garukan 2) Bahan : TBS hasil Panen d. Prosedur Kerja

1) Sebelum TBS dinaikkan dalam truck, Krani akan mencatat buah

hasil pemanenan beserta no panen.

2) Setelah itu, pekerja bagian pengangkutan buah menaikan buah

3) Buah yang ada dalam truck disusun rapi agar pada saat

perjalanan buah tidak jatuh dijalan.

4) Pada saat pengangkutan ini, diawasi dengan seorang mandor

bertujuan agar tidak adanya manipulasi

e. Hasil yang Dicapai

Hasil yang dicapai dalam pengangkutan buah ini yaitu pada saat

selesai pemanenan TBS diangkut ke PMKS agar ALB tidak tinggi dan

siap diolah menjadi minyak CPO.

f. Pembahasan

Pengangkutan dilakukan dengan mobil truck, TBS dan

berondolan yang telah dipanen harus segera diangkut ke pabrik

dalam waktu maksimal 24 jam dari saat panen. Namun masalah yang

sering dihadapi dalam proses pengangkutan adalah apabila keadaan

hujan maka jalan akan susah di jangkau truck. Selain itu buah sering

bermalam di TPH (tempat pengumpulan hasil) sehingga Asam Lemak

Bebasnya (ALB) meningkat dan mempengaruhi mutu minyak yang

dihasilkan.

3. Penerimaan dan Penimbangan Buah a. Tujuan

Tujuan penimbangan yaitu untuk mengetahui berat tonase TBS

yang masuk ke dalam pabrik dan untuk mengetahui berat produksi

yang akan diangkut keluar pabrik berupa CPO, kernel, janjangan

b. Dasar Teori

Penimbangan dilakukan dua kali untuk setiap angkutan TBS

yang masuk kepabrik, yaitu pada saat masuk (berat truck dan TBS)

serta pada saat keluar (berat truck). Dari selisih timbangan saat truck

masuk dan keluar, diperoleh berat bersih TBS yang masuk kepabrik.

Umumnya jembatan timbang digunakan di PKS berkapasitas 30-40

ton. Jembatan timbang tersebut dioperasikan secara mekanis

maupun elektronis. Truck yang keluar masuk ke jembatan timbang

harus berjalan perlahan-lahan sebab perangkat elektronik dari

jembatan timbang sangat sensitif terhadap beban kejut. Pada saat

penimbangan, posisi truck harus berada di tengah agar beban yang dipikul merata (Pahan, 2008).

Jembatan timbang yang digunakan oleh pabrik PT. WKP adalah

jenis elektronik dengan merk Avery Weigh Tronix memiliki kapasitas

40 ton.

c. Alat dan Bahan

1) Alat : a) Jembatan timbang b) Truk c) Slip Timbangan d) Digital Control 2) Bahan : a) TBS b) Tankos c) Kernel

d) Crude Palm Oil (CPO)

d. Prosedur Kerja

1) Sebelum ditimbang, Truck yang mengangkut TBS harus melapor

pada pos satpam untuk dimintai SPB (Surat Pengantar Buah).

2) Satpam yang bertugas mencatat isi dari SPB tersebut dan

mengijinkan untuk melakukan penimbangan.

3) Truck naik ke atas jembatan timbang secara perlahan sampai

ketengah-tengah jembatan timbang kemudian matikan kendaraan.

4) Supir harus turun dari kendaraan atau di atas jembatan timbang.

Jika ada teman supir yang ikut diharuskan untuk ikut turun dari

kendaraan.

5) Setelah petugas penimbangan mencatat berat truck, supir

dipersilahkan untuk naik dan membawa kendaraannya pergi ke

loading ramp untuk menuang TBS yang dimuat dan kembali untuk

di timbang kembali.

e. Hasil yang Dicapai

Hasil yang dicapai dengan adanya penimbangan dapat

mengetahui berat jumlah tonase TBS yang di terima di pabrik dan

yang akan di produksi, serta mengetahui jumlah CPO dan kernel yang akan di kirim keluar pabrik. Rata-rata truk yang ditimbang saat membawa buah kepabrik dengan berat 10 ton ke atas.

f. Pembahasan

Penerimaan dan penimbangan dilakukan untuk mengetahui

jumlah tonase Tandan Buah Segar (TBS) yang akan diolah sewaktu

menghindari terjadinya over load dan dari penimbangan inilah seluruh

kebutuhan produksi pabrik dalam waktu satu hari dapat di penuhi.

4. Grading dan Sortasi a. Tujuan

1) Feedback kepada kebun mengenai mutu (TBS)

2) Counter check terhadap grading TPH

3) Gambaran mutu rata-rata TBS untuk pengendalian proses.

b. Dasar Teori

Untuk perhitungan rendemen dan penilaian mutu perlu di

ketahui keadaan TBS yang masuk ke dalam pabrik, karena itu perlu di

lakukan sortasi, sortasi di lakukan pada setiap kebun dengan

menentukan satu truk yang dianggap mewakili seluruh kebun, baik

dari kebun sendiri maupun dari kebun pihak ketiga (Sunarko, 2007).

TBS yang diterima pabrik harus memenuhi persyaratan sbb :

1) Jumlah brondolan sekurang-kurangnya 12,5 % dari berat TBS

keseluruhan.

2) Tandan terdiri dari buah mentah 0%, buah matang minimal 85%

dan lewat matang maximal 5%.

3) Tandan tidak boleh bertangkai panjang (Panjang tangkai maximal

<5cm)

4) Tidak terdapat tandan kosong (tangkos).

5) Brondolan segar harus bebas dari sampah, tanah, pasir atau

benda lainnya.

Kriteria kematangan Buah praksi di PMKS PT. Waru Kaltim

1) Mentah : Brondolan segar yang terlepas kurang dari 5 brondolan.

2) Matang / masak : Brondolan segar yang terlepas 5 atau lebih dari

5 brondolan

3) Lewat matang : 75% atau 100% brondolan luar telah lepas

4) Tandan Kosong : Brondolan yang sisa dalam tandan hanya 25%

5) Tangkai Panjang : Panjang Tangkai melebihi 3cm dari pangkal.

c. Alat dan Bahan

1) Alat : a) Gancu. b) Skop c) Sarung Tangan d) Masker e) Nota f) Ember 2) Bahan :

TBS (Tandan Buah Segar)

d. Prosedur Kerja

1) Lakukan Grading di Loading Ramp.

2) Lakukan grading TBS terhadap buah mentah, buah busuk, tangkai

panjang, tandan kosong sesuai kriteria yang di tentukan SOP.

3) Buang benda asing (kayu, karung, besi, kerikil dll)

4) Lakukan rekap hasil Grading.

e. Hasil yang Dicapai

Hasil yang dicapai pada Grading buah yang masuk kepabrik

tangkai tandan yang tidak terlalu panjang, karena tangkai tandan yang

terlalu panjang dapat menyerap minyak sewaktu proses perebusan

dan dapat merugikan perusahaan.

f. Pembahasan

Grading atau sortasi di lakukan agar buah yang akan di olah adalah buah yang sudah benar-benar berkualitas baik, karena buah

yang masuk akan di sortasi terlebih dahulu sebelum di proses.

Grading meliputi buah mentah, matang, lewat matang, tandan kosong dan tangkai panjang, Selain itu juga, dari proses inilah di peroleh

minyak yang berkualitas baik.

Tabel 3. Fraksi Tandan Buah Segar Simbol

Fraksi

Persentasi brondolan terhadap buah luar

Kematangan 0 1,0-12,5 Mentah 1 12,5-25,0 Kurang matang 2 25,0-50 Matang 3 50-75 Matang 4 75-100 Lewat matang

5 Buah dalam membrondol Busuk

Sumber : standar Operating Procedure Pabrik Kelapa Sawit Apabila mendapatkan kriteria matang panen yang telah ditentukan

diatas yaitu fraksi 1, 2, dan 3 maka di dalam penyortiran di loading ramp

5. Stasiun Loading Ramp a. Tujuan

1) Menerima TBS dari kebun.

2) Menyiapkan lori untuk pengisian buah.

3) Untuk mengetahui kapasitas jumlah TBS yang masuk ke dalam

pabrik sebelum di lakukan sortasi.

4) Sebagai tempat penampungan TBS dan kontinuitas untuk

pengolahan bisa terjaga.

b. Dasar Teori

Loading Ramp memiliki peranan yang penting karena semua yang

datang dari kebun langsung di turunkan ke Loading Ramp untuk di

olah. Jika Loading Ramp mengalami hambatan dalam memuat buah

ke lori maka seluruh bagian pabrik seperti rebusan, Press, akan

terhenti. Di PT. Waru Kaltim plantation menggunakan sistem

Loading Ramp system FIFO (First In, First Out), di mana buah yang lebih awal datang akan di olah untuk pertama kalinya.

PT. Waru kaltim Plantation mempunyai lori TBS sebanyak 149

unit, dalam satu lori kapasitas 3,5 ton.jumlah TBS dalam satu lori

sebanyak 184 janjang di hitung berat rata-rata 19 kg/janjang.

Artinya buah yang pertama kali datang di olah terlebih dahulu

agar Kadar Asam Lemak bebasnya tidak tinggi, dan bisa

mengakibatkan mutu CPO yang di hasilkan berkualitas rendah. (Anonim, 2009).

c. Alat dan bahan : 1) Alat : a) Pintu Hidrolic b) Transfer carriage c) Capstan d) Lori e) Rel f) Skop g) Sapu h) Tojok i) Gancu 2) Bahan :

TBS (Tandan Buah Segar)

d. Prosedur Kerja

1) Pastikan sejumlah lori kosong sudah tersedia dan siap

2) Menerima TBS dari Hopper Loading Ramp.

3) Kecuali janjang yang masih USB, karena mau di masukan lagi di

perebusan.

4) Pengaturan truk TBS masuk ke pelataran Loading Ramp yang

teratur sehingga arus kendaraan lancar.

5) Pastikan truk berada pada tempat (pintu-pintu) yang kosong di

Loading Ramp.

6) Pengisian Lori harus di mulai dari pintu penerimaan No.1.

8) Setelah pengisian, pastikan TBS di isi merata dan berondolan dari

lantai harus di kembalikan (di naikan) ke Lori. karena bisa

terjadinya tidak sempurna perebusan.

9) Lori harus di kirimkan ke bagian belakang rebusan secepat

mungkin.

10) Penyediaan lori buah yang cukup harus di pastikan dalam operasi

di penerimaan.

11) Semua ceceran brondolan di lantai bawah Loading Ramp harus di

sekop, di kumpul, dan di masukan ke lori.

12) Bagian bawah Loading Ramp harus selalu di bersihkan dari

sampah dan kotoran lainnya.

e. Hasil yang Dicapai

Di harapkan dengan adanya stasiun Loading Ramp ini buah dari

kebun dapat di tampung sebelum menuju ke stasiun berikutnya,

selain itu juga dengan adanya stasiun ini di harapkan buah yang di

olah terlebih dahulu adalah buah yang pertama di terima oleh pabrik

sesuai dengan prinsip yang di terapkan oleh perusahaan yaitu FIFO

(Firts In, First Out), sehingga kandungan asam lemak pada buah sawit tidak tinggi dan mendapatkan mutu CPO yang baik.

f. Pembahasan

Pada loading ramp ini di terapkan prinsip FIFO (First In, First

Out) yang mana buah yang pertama kali masuk harus di olah terlebih dahulu agar kadar ALB nya tidak tinggi atau dapat di minimaliskan

kadar ALB, oleh sebab itu di PT. Waru Kaltim Plantation ini

menerapkan prinsip FIFO ini.

6. Stasiun Rebusan ( Sterilisasi ) a. Tujuan

1) Menghentikan aktifitas Enzim Llipase yang terdapat dalam buah.

2) Memudahkan pelepasan brondolan dari tandan.

3) Memudahkan proses pelumatan dan pengepressan buah.

4) Mengurangi kadar air buah, hal ini menyebabkan nut mengalami

dehidrasi sehingga saat di olah kernel mudah lepas dari

cangkangnya.

b. Dasar Teori

Selanjutnya lori-lori yang berisi TBS tersebut di rebus dalam

Sterilizer atau dalam ketel rebusan. Perebusan di lakukan dengan mengalirkan atau memasukkan uap panas (steam) selama + 95 - 115

menit, dengan besaran tekanan uap kerja yang di gunakan 3 bar

/cm2. Pabrik Minyak Kelapa Sawit PT. Waru Kaltim Plantation

Kalimantan Timur mempunyai 4 buah Sterelizer dengan kapasitas 10

lori/Sterelizer dengan sistem triple peak dan dioperasikan dengan

system automatic programmer atau dapat juga dioperasikan secara

manual (Anonim, 2009).

c. Alat dan Bahan

1) Alat :

a) Lori

b) Alat penarik (Capstan)

d) Transfer Carriage System

e) Sterelizer

2) Bahan :

a) Buah sawit yang telah di masak

b) Steam (uap).

d. Prosedur Kerja

1) Lori yang telah dipindahkan dari jalur rail loading ramp ke jalur rail

sterilizer maksimal 16 lori. 10 lori yang dimasukkan ke dalam

sterilizer sedangkan 6 lori digunakan sebagai pendorong.

2) Setelah lori di masukkan ke dalam sterilizer, pintu sterilizer ditutup

kemudian putar tuas pintu untuk di kunci sampai posisi lock ring

75% terkunci.

3) TBS kemudian di rebus selama 90 - 115 menit tergantung kondisi

buah dan menggunakan suhu 150°C dengan tekanan 2.8 – 3.0

kg/cm2.

4) Perebusan ini menggunakan sistem triple peak dimana peak

pertama berfungsi untuk membuang udara yang dalam bejana,

peak kedua berfungsi sebagai pemanasan bejana, dan peak

ketiga berfungsi sebagai proses pematangan sempurna.

5) Setelah masak, petugas rebusan mengecek apakah masih

adanya tekanan yang ada dalam bejana dengan cara membuka

control valve.

6) Setelah kedua pintu terbuka lori di tarik menggunakan capstan

e. Hasil yang Dicapai

Hasil yang dicapai dengan adanya stasiun perebusan ini dapat

menghentikan aktifitas Enzim Lifase yang dapat menyebabkan kadar

asam lemak pada CPO yang di hasilkan menjadi tinggi dan buah

dapat mudah memberondol saat pembantigan di thresher.

f. Pembahasan

Perebusan ini untuk menghentikan kegiatan enzim lipase yang

dapat merusak mutu minyak. Selain itu, buah mudah lepas dari

tandan dan daging buah lunak bahkan kadar air berkurang, sehingga

mempermudah proses pengolahan.

7. Stasiun Thresher

a. Tujuan

untuk melepaskan seluruh berondolan dari janjangan secara

maksimal sehingga kehilangan berondolan dalam janjangan dapat

dikurangi.

b. Dasar Teori

Threshing adalah proses pelepasan brondolan dari janjangan atau tadannya dengan cara membanting TBS yang sudah direbus

tersebut di dalam drum (silinder) yang berputar (threshing). Brondolan

yang lepas akan lewat pada kisi-kisi thresher kemudian dibawah ke

stasiun press oleh conveyor dengan bantuan elevator. Sedangkan janjang kosongkan dibawa ketempat pembuangan dengan bantuan

Empty Bunch Conveyor (EBC). Putaran yang digunakan adalah 23-24 rpm. (Pahan, 2008).

c. Alat dan Bahan

1) Alat :

a) Hosting crene

b) Auto feeder

c) Thresher

d) Fruit Bunch Conveyor

e) Fruit Bellow Conveyor

2) Bahan :

TBS yang telah terlepas dari tandan

d. Prosedur Kerja

1) Lori yang berisi buah sawit yang telah melalui proses perebusan di

angkat dengan hosting crene ke Auto feeder.

2) Kemudian lori di tuang untuk mengeluarkan isinya berupa buah

sawit yang telah masak memasuki Auto Feader

3) Kemudian buah yang sudah berada di dalam Auto Feader akan

menuju Thresher

4) Setelah buah terpisah dengan tandannya, buah menuju Fruit

Bellow Conveyor, sedangkan tankosnya menuju Horital Elevator untuk di bawa keluar pabrik, dengan mengunakan mobil trak yang

ada di bawah Horital Elevator untuk menampung tankos.

5) Tangkos yang masih berisi brondolan yang di sebut Unstrip Bunch

(USB) di masukan lagi ke dalam lori yang sudah di sediakan, di

bawah Horital Elevator. Untuk di masukan lagi ke dalam theser

e. Hasil yang Dicapai

Hasil yang didapatkan di tresher berupa brondolan yang terlepas

dari tandan sawit dengan cara dibanting sehingga dapat membrondol.

f. Pembahasan

Pada proses ini buah yang sudah melalui proses perebusan di

pisahkan dengan menggunakan Threser, buah yang benar-benar

sudah memiliki tingkat kematangan yang baik akan terpisah oleh alat

Threser ini, sedangkan untuk buah yang memiliki tingkat kematangan yang kurang baik akan sulit pula terpisah dengan menggunakan alat

ini.Threser ini memiliki putaran sebanyak 23-24 rpm artinya dalam

satu menit putaran yang di lakukan alat ini adalah sebanyak 23 / 24

kali putaran.

8. Stasiun Press

a. Tujuan

1) Memisahkan antara daging buah dengan biji.

2) Memisahkan antara minyak dengan daging buah.

3) Memudahkan proses ekstraksi minyak.

b. Dasar Teori

Melalui proses pengadukan dan pengempaan diharapkan

dieroleh minyak dari daging buah (mesocrap) secara maksimal

dengan oil losses serendah mungkin dan Broken Nut yang minimum

Standar total kehilangan minyak (Oil Losses) dan nut pecah

(Broken Nut) diproses pengempaan adalah :

1) Oil losses di fibre press : < 4,5 % on Wet Sampel

2) Broken nut to total nut : < 15 %

Temperatur di dalam digester diusahakan jangan sampai

melebihi 1000C karena apabila itu terjadi maka minyak dan air akan

bersatu sehingga akan menyulitkan pada proses pemisahan minyak nantinya (Siahaan dkk, 2007).

c. Alat dan Bahan

1) Alat :

a) Digester

b) Screw Press

c) Crude Oil Gutter

d) Sand Trap Tank

e) Vibrating Screen

f) Crude Oil Tank

2) Bahan :

1) Minyak

2) Fiber

3) Steam

d. Prosedur Kerja

1) Brondolan buah dari threser dimasukkan didalam Digester oleh

Fruit Distribution Conveyor

3) Brondolan yang sudah masuk kedalam Digester kemudian

dilumatkan antara massa daging buah dan biji yang dilakukan oleh

pisau yang terdapat didalam digester.

4) Kemudian hasil pelumatan menuju mesin Press, dari press ini

akan mengeluarkan minyak dan ampas.

5) Ampas dan biji akan terbawah ke stasiun kernel melalui CBC.

6) Sedangkan minyak ke Crude Oil Gutter menuju Sand Trap Tank

kemudia disaring di Vibraating Screen dan akhirnya menuju Crude

Oil Tank untuk Proses selanjutnya.

e. Hasil yang Dicapai

Di PT. Waru Kaltim Plantation memiliki alat digester dan screw

press sebanyak 8 unit dan mempunyai kapasitas masing-masing

digester yaitu 10 ton. Namun yang beroperasi stiap harinya 6 unit untuk 2 line, untuk mengetahui kapisitas olahan screw press tiap jam

dapat menggunakan perhitungan sebagai berikut :

= 10 ton x 6 unit = 60 ton / jam.

Hasil yang didapatkan yaitu pelepasan daging buah dari bijinya

dapat terlepas secara maksimal sehingga proses pengempaan lebih

mudah dipisahkan antara minyak dan daging buah.

f. Pembahasan

Pengepresan merupakan upaya memisahkan minyak dari

padatan ( serat dan biji ). Adonan yang keluar dari digester dipress

dengan tekanan 50-60 bar dengan menggunakan air pembilas screw

ton/jam harus berjalan,sehingga buah yang masuk dapat dipress

secara maksimal.

9. Stasiun Klarifikasi

a. Tujuan

Tujuan pemurnian minyak yaitu untuk membersihkan minyak

dari kotoran-kotoran seperti padatan, lumpur maupun air yang ikut

larut dalam minyak.

b. Dasar Teori

Menurut Rizsa (1994), melelui stasiun terakhir ini minyak

dimurnikan secara bertahap menghasilkan minyak dengan air dan

kotoran dilakukan dengan sistem pengendapan, sentifugal, dan

penguapan, selanjutnya disimpan dalam tangki (CPO Storage).

Pemurnian minyak di PT.Waru Kaltim Plantation juga

mempunyai 3 sistem pemurnian minyak yaitu dengan cara sentrifuge

(pemusingan), penguapan dan pengendapan. Di sistem pengendapan

minyak dengan berat jenis lebih kecil bergerak keatas secara over

flow ditampung di Pure Oil Tank. Sedangkan sludge dengan berat jenis lebih berat akan turun kebawah secara over flow melalui

skimmer ke Sludge Tank. c. Alat Dan Bahan

1) Alat :

a) Distribution Oil Tank

b) Continuous Clarifier Tank

c) Oil purifier

e) Vacuum Dryer

f) Hot Water Tank

g) Stroge Tank

h) Sludge Tank

i) Sand Cyclone

j) Sludge Buffer Tank

k) Brush Stainer l) Sludge Centrifuge 2) Bahan : a) Minyak kasar b) Sludge c) Air d. Prosedur kerja

1) Minyak yang telah di tampung di crude oil tank langsung dikirim ke

CCT untuk di lakkukan pengendapan terlebih dahulu.

2) Didalam CCT terjadi pengendapan karna ada gaya gravitasi

sehingga massa jenis yang lebih berat (kotoran dan sludge) akan

turun kebawah sedangkan massa jenis yang lebih ringan (minyak)

akan berada di atas. Dalam pengendapan ini di bantu dengan alat

stirrer yang berputar dengan putaran 3 rpm berfungsi membantu

untuk mengangkat minyak.

3) Setelah dari CCT minyak akan ditampung di Oil Tank kemudian ke

4) Dari Oil Purifier minyak ke Vacuum Dryer untuk mengurangi kadar

air, setelah dari Vacuum Dryer dan kemudian di pompa ke storage

Tank.

5) Sedangkan sludge yang secara under flow masuk ke sludge tank

akan di bersihkan lagi menggunkan sand cyclone agar pasir-pasir

halus yang larut dalam minyak dapat di perangkap sehingga

mengurangi kotoran pada minyak sebelum dikirim ke buffer tank.

6) Sludge yang telah dikirim ke buffer tank sebagai penampung

sementara untuk umpan masuk ke cenrifuge dengan sistem

pemusingan.

7) Sebelum sludge masuk ke sentifuge harus di saring lagi dengan

alat brush strainer untuk mengurangi serabut-serabut halus agar

pada saat sludge masuk ke centifuge tidak tersumbat di setiap

nozzel centrifuge.

8) Sludge yang telah dibersihkan dari serabut-serabut halus akan

dipisahkan lagi antara sludge dan minyak. Didalam centrifuge,

sludge akan masuk ke dalam setiap nozzel yang berbutar dengan

kecepatan putaran 1500 rpm. Pada saat itu, terjadi pemisahan

antara massa jenis. Massa jenis yang lebih ringan (minyak) akan

terlempar keluar sedangkan massa jenis yang lebih berat (Sludge)

akan jatuh kebawah.

9) Minyak dari hasil pemisahan di sentifuge akan ditampung

sementara ke oil recovery tank sebelum dikirim ke CCT untuk di

e. Hasil yang Dicapai

Hasil yang dicapai dalam proses pemisahan minyak dengan

pasir atau kotoran,memisahkan kotoran sehingga memenuhi syarat

standar produksi minyak. Sehingga siap disimpan didalam tangki

timbun dan siap dipasarkan. Minyak yang dihasilkan masih dalam

bentuk minyak sawit kasar ( Crude Palm Oil ).

f. Pembahasan

Minyak yang dihasilkan dari proses permurnian ini adalah

minyak murni berupa CPO yang tidak mengandung lumpur, pasir,

sisa-sisa serabut sehingga berkualitas baik, kemudian CPO disimpan

di dalam storage tank (tangki timbun).

Di PT. Waru Kaltim Plantation tiga sistem dalam permurnian

minyak yaitu sistem pengendapan, pemusingan, dan penguapan

minyak. Proses permurnian dengan sistem pengendapan terjadi di

CCT, minyak akan berada dilapisan atas lumpur berada dilapisan

bawah. Permurnian dengan sistem pemusingan terjadi di centrifuge

dimana minyak dipisahkan dengan gaya centrifugal atau gaya

pemusingan, dan minyak yang telah dipisahkan dari lumpur kemudian

masuk ke vacum dried untuk mengeringkan minyak dengan cara

menguapkan air yang masih terkandung dalam minyak.

B. Pengolahan Inti Sawit ( Kernel ) 1. Pemisahan Nut dan Fiber

a. Tujuan

Tujuan pemisahan biji adalah untuk memperoleh biji / nut yang

b. Dasar Teori

Menurut Pahan (2008), cara yang umum digunakan untuk

memisahkan biji dengan serabut kelapa sawit yaitu cara pneumatis

dan mekanis. Pemisahan dengan cara pneumatis yaitu memisahkan

biji dari serabut dengan menggunakan tarikan atau hisapan udara

pada sebuah kolom pemisah. Gumpalan ampas dipecah dengan cake

breaker conveyor (CBC) lalu dijatuhkan dibagian samping atas kolom

pemisah. Sementara dari bagian tengah atas, di beri hisapan udara

yang berasal dari fan.pemisahan terjadi adanya perbedaan berat

antara dua jenis bahan yang hendak dipisahkan (biji dan serabut).

Bahan yang lebih ringan (serabut) akan tertarik ke atas sedangkan biji

akan jatuh ke bawah. Biji yang jatuh kebawah langsung masuk ke nut

polishing drum untuk membersihkan sisa-sisa serabut yang masih

menempel pada biji.

c. Alat Dan Bahan

1) Alat :

a) Cake Breaker Conveyor ( CBC )

b) Depericarper

c) Fibre Cyclone

d) Nut Polishing Drum

e) Destoner

f) Wet Nut Conveyor

2) Bahan :

a) Nut

c) Kotoran ( batu, besi, dll )

d. Prosedur Kerja

1) Fiber dan nut hasil dari press dibawa oleh CBC, kemudian nut dan

fiber masuk kedalam Depericarper dan kemudian masuk dalam

polishing drum.

2) Dengan bantuan fiber cyclone fan, fiber di hisap melalui pipa

Ducting dan jatuh ke Air Lock fiber yang kemudian dijadikan

sebagai bahan bakar boiler.

3) Sedangkan Nut dibawa kebawah Nut polishing drum dengan

menggunakan piasu pelontar dan kemudian jatuh ke dalam wet

kernel conveyor.

4) Nut masuk ke Grading Drum dan jatuh ke Nut Silo, di Nut Silo di

tamping dengan suhu 60-1000C.

e. Hasil yang Dicapai

Hasil yang didapatkan berupa nut yang telah bersih dari

serabut-serabut yang terikut sehingga dapat diolah lebih lanjut.

f. Pembahasan

Serabut dipisahkan di depericarper. Di depericarper serabut dan

ampas dipisahkan berdasarkan berat jenis dengan teknik hisapan

blower dimana serabut kering yang beratnya lebuh kecil terisap naik

ke atas dan masuk ke fiber cyclone, sedangkan biji yang beratnya

lebih besar akan masuk ke polishing drum.polishing drum sistemnya

berputar,akibat adanya putaran terjadi gesekan sehingga sisa-sisa

2. Pemecahan Nut a. Tujuan

Tujuan pemecahan nut yaitu untuk memecahkan nut sehingga

kernel dapat terlepas dari cangkangnya.

b. Dasar Teori

Pemecahan Nut Dengan Ripple Mill pengoperasian alat ini mulai

dengan menghidupkan motor dan diberikan feeding secara perlahan

hingga kapsitas normal. Setelah beroprasi satu ja ambil sampel untuk

memeriksa efesien Ripple Mill (Anonim, 2009). Mekanisme

pemecahan nut dengan Ripple Mill yakni dengan penekanan nut yang

masuk oleh rotor pada dinding bergerigi sehingga menyebabkan

pemecahan nut. Kecepatan pemecahan biji sekitar 900-1000 rpm.

Alat dapat memecah nut tanpa melalui pemeraman dan pengeringan

di nut silo ( Anonim 2009).

c. Alat Dan Bahan

1) Alat :

a) Vibrating Feeder

b) Ripple Mill

c) Cracked Mixture Conveyor

d) Cracked Mixture Elevator

2) Bahan :

Nut yang sudah diperam

d. Prosedur Kerja

1) Nut yang telah diperam di nut silo, kemudian nut akan dipecahkan

2) Nut akan turun ke ripple mill melewati vibrating feeder yang

berfungsi sebagai mengatur nut yang jatuh. Nut akan masuk

ketegah-tegah ripple mill.

3) Nut akan dipecahkan dalam ripple mill dengan cara digiling seakan

dikupas kulitnya menggunakan rotor bar dengan putaran

900-1000 rpm ke dinding-dinding (rotor plate) sehingga cangkang akan

mudah pecah dan mengeluarkan kernel, tetapi kernel dan

cangkang masih tercampur.

4) Setelah terpecah kernel dan cangkang yang masih tercampur akan

jatuh ke cracked mixture conveyor kemudian di kirim ke cracked

mixture elevator untuk diproses lebih lanjut.

e. Hasil yang Dicapai

Pemecahan di ripple mill menghasilkan nut yang telah

dipecahkan sehingga kernel dapat tepisah seluruhnya dari cangkang.

Standar efisiensi pemecahan di ripple mill 96%.

f. Pembahasan

Dari proses pemecahan biji di rippel mill menghasilkan inti yang

terpisah dari cangkang. Namun, tidak semuanya inti sawit terpisah

dari cangkangnya karena pada saat pemanasan biji di nut silo kurang

maksimal.

3. Pemisahan Inti dan Cangkang a. Tujuan

Pemisahan inti dari cangkang bertujuan yaitu untuk :

2) Agar mengurangi kadar kotoran dari kernel sehingga mutu kernel

lebih baik.

b. Dasar Teori

Menurut pahan (2008), ada dua sistem atau metode pemisahan kernel dan cangkang, yaitu sistem pemisahan kering dan pemisahan

basah. PMKS di perkebunan besar umumnya menggunakan

gabungan kedua sistem pemisahan tersebut.

Pemisahan kering (dry separator) dilakukan dalam suatu kolom

vertikal (LTDS) dengan bantuan hisapan udara dari sebuah kipas,

dimana fraksi yang lebih ringan (cangkang) akan terhisap ke bagian

atas, sedangkan fraksi yang berat akan jatuh kebawah. Untuk

memperoleh kernel yang baik dengan losses yang rendah, pemisahan

yang dilakukan dengan dua kolom pemisah. Setiap kolom pemisah

bekerja secara dua tahap. Sedangkan pemisahan basah biasa

dilakukan dengan dua cara, yaitu dengan sistem hydrocyclone.

Prinsip pemisahan dengan hydrocyclone juga didasari oleh

perbedaan berat jenis antara kernel dan cangkang. Pemisahan pada

hydrocyclone dibantu dengan pusingan akibat gaya sentrifugal. c. Alat Dan Bahan

1) Alat :

a) LTDS 1&2 (Ligh Tenera Dry Sparating)

b) Kernel Grading Drum

c) Kernel Conveyor

d) Hydrocyclone

f) Kernel Distributing Conveyor,

g) Dry kernel Elevator

h) Shell Bin.

2) Bahan :

Kernel yang masih tercampur dengan cangkang dan air.

d. Prosedur Kerja

1) Cangkang dan kernel yang masih tercampur yang telah dikirim

melewati cracked mixture elevator akan masuk ke dalam kolom

separator (LTDS1) biasa di sebut pemisahan cara kering.

2) Pada saat masuk ke dalam kolom separator cangkang dan kernel

yang masih tercampur akan terpisah karena adanya daya hisapan

angin. Pemisahan ini terjadi karena adanya perbedaan berat

sehingga mudah dipisah.

3) Benda yang lebih ringan (cangkang) akan terhisap dan dikirim ke

shell bin untuk dijadikan bahan bakar, benda yang paling berat

(kernel utuh) akan jatuh ke dalam Kernel conveyor dan langsung

dikirim ke kernel silo, sedangkan benda yang beratnya sedang

akan masuk kedalam kernel grading drum melewati air lock.

4) Kernel grading drum ini mengatur jatuhnya kernel untuk

pemisahan di kolom separator (LTDS 2). Pemisahan di LTDS 2

prinsipnya sama dengan LTDS 1 tetapi daya hisapannya LTDS 1

lebih cepat dibandingkan LTDS 2.

5) Kernel dan cangkang yang masih belum terpisah akan jatuh ke

dalam hydrocyclone melewati air lock. Pemisahan ini di sebut

over flow dan jatuh ke vibrating screen untuk di cuci kemudian

dikirim ke kernel silo, sedangkan massa jenis lebih berat akan

turun melewati lubang bawah claybath dan jatuh ke vibrating

screen untuk dicuci kemudian dikirim ke shell bin untuk dijadikan

bahan bakar.

e. Hasil yang Dicapai

Hasil yang didapatkan berupa kernel bersih dengan standar

kadar kotorannya 0.02%.

f. Pembahasan

Di PT. Waru Kaltim Plantation munggunakan 2 cara pemisahan,

yaitu pemisahan kering dan pemisahan basah. Dari proses tersebut di

peroleh inti sawit yang bersih dari cangkang dan akan siap di kirim ke

kernel Dryer untuk dikeringkan.

4. Pengeringan Inti a. Tujuan

Tujuan pengeringan inti yaitu untuk mengurangi kadar air dalam

kernel.

b. Dasar Teori

Kernel yang sudah terpisah dengan cangkang dan masih

mengandung 12% air dimasukkan ke silo pengering (kernel dryer)

untuk diturunkan kandungan airnya hingga mencapai 6,5-7%.

Pengeringan dilakukan dengan udara bertemperatur 60-70°C selama

14-15 jam. Penurunan kadar air ini bertujuan untuk menonaktifkan

proses kenaikan asam (lauric acid) dapat dibatasi pada saat kernel

disimpan (Pahan, 2008).

c. Alat Dan Bahan

1) Alat :

a) Kernel Silo

b) Kernel Transport Fan

c) Dried Kernel Conveyor

d) Heater Fan

2) Bahan :

kernel dan steam

d. Prosedur kerja

1) Setelah melalui proses pemisahan inti dan cangkang kemudian

dikirim ke kernel silo.

2) Kernel yang masuk dalam kernel silo akan dipanaskan dengan

udara panas yang dihembuskan menggunakan heater fan.

3) Dalam kernel silo yang harus terisi minimal 80% dari daya

tampung kernel silo.

4) Pemanasan dilakukan selama 14-15 jam dengan temperatur

65-70°C bagian dek atas sedangkan dek bawah 75-800C.

5) Kernel yang telah kering dikirim ke kernel bin melewati dried

kernel conveyor dan kernel transport fan. e. Hasil yang Dicapai

Hasil yang didapatkan berupa kernel yang kadar airnya dari 12%

f. Pembahasan

Suhu pengeringan digunakan dalam proses pengeringan inti

sawit yaitu 650C - 700C dan minimal 800C, dengan diperoleh kadar air

yang rendah sehingga dapat menonaktifkan mikroorganisme. Standar

mutu inti sawit yang di tentukan di pabrik PT. Waru Kaltim Plantation

yaitu kadar air < 7%, kadar kotoran < 7%.

5. Penyimpanan Inti a. Tujuan

Penyimpanan inti bertujuan untuk penampungan sementara

produksi kernel sebelum dipasarkan.

b. Dasar Teori

Inti sawit yang ditimbun ditempat yang tidak sesuai dengan

persyaratan pergudangan dapat merangsang pertumbuhan mikroba

dan menyebabkan terjadinya proses fermentasi sehingga dapat

menurunkan kualitas minyak yang terkandung dalam inti sawit

(Pahan, 2008). c. Alat dan Bahan

1) Alat :

a) Kernel Bin

b) Karung

c) Mesin Jahit

2) Bahan :

d. Prosedur Kerja

1) Kernel yang telah melalui proses pengeringan akan ditampung ke

kernel bin sebelum pengemasan.

2) Kernel yang ada dalam kernel bin di masukkan dalam karung satu

per satu dengan membuka dan menutup chute kernel bin.

3) Karung diisi sebanyak 50 kg kemudian di susun rapi dan di jahit

dengan menggunakan mesin jahitan beras. Begitu selanjutnya

secara continue.

4) Karung yang telah di jahit di beri tanda seperti tanggal

pengemasan, tahun pengemasan dan no pengemasan.

5) Setelah dikemas karung yang berisi kernel tadi di susun rapi di

atas papan dan siap untuk di pasarkan.

e. Hasil yang Dicapai

Inti yang siap dikemas dan siap dipasarkan harus memenuhi

standar dengan FFA kernel 3,5%, kadar air 7%, kernel pecah 0,15%

dan kadar kotoran 6%.

f. Pembahasan

Di PT. Waru Kaltim Plantation inti sawit atau kernel dikemas

dengan menggunakan karung, inti yang telah dikemas di gudang yang

bersih dan tidak lembab kerena beralasan lantai papan dan sirkulasi

C. Pengolahan Limbah 1. Tujuan

Melalui pengelolahan limbah PMKS akan dipenuhi syarat buangan

limbah yang sesuai dangan peraturan pemirintah dan terhindar dari

dampak sosial masyarakat.

2. Dasar Teori

Limbah yang dihasilkan PMKS berupa limbah padat dan limbah cair.

Limbah padat berupa cangkang, janjangan kosong, serabut, solid, dan

kerak boiler, sedangkan limbah cair berupa limbah air limbah ( Anonim,

2009 ).

a) Limbah padat

Limbah padat yang dihasilkan oleh PMKS semuanya

dimanfaatkan, diantaranya cangkang dan serabut digunkan sebagai

bahan bakar boiler dan sebagian cangkang berlebih digunakan untuk

pelapis jalan, janjangan kosong dibawa kelahan sebagai pupuk

organik, kerak boiler dimanfaatkan untuk pelapis jalan dan solid

dimanfaatkan sebagai pupuk organik atau makanan ternak.

b) Limbah cair

Limbah cair yang dihasilkan oleh PMKS bersumber dari air

condensate, air cucian pabrik, air hidrocyclone, dan sebagianya.

Limbah cair ini semuanya ditampung dan diolah dikolam limbah dan

setelah memenuhi syarat akan dialirkan ke lahan kelapa sawit

3. Alat Dan Bahan

a) Alat :

1) Kolam Pendingin (Cooling Pond)

2) Kolam Pencampurn ( Mixing Pond)

3) Anaerobic pond

4) Contact pond

5) Pompa

b) Bahan :

Limbah dari stasiun Klarifikasi.

4. Prosedur Kerja

a) Limbah cair yang keluar dari Sludge Fit di pompa kekolam cooling

pond dengan tujuan untuk mendinginkan suhu limbah cair tersebut

dari 70-80oC menjadi sekitar 40-45oC selama 1 hari.

b) Selanjutnya di alirkan kekolam pencampuran, fungsi dari kolam ini

adalah sebagai tempat proses pra kondisi limbah sebelum masuk

kekolam Anaerobik dengan perbandingan 1:1 atau 1:2 selama satu

hari satu malam.

c) Tahap selanjutnya ialah mengalirkan limbah yang berada di kolam

pencampuran kekolam Anaerobik terjadi proses penguraian bahan

organik oleh bakteri Anaerobic.

d) Limbah yang telah di olah di kolam Anaerobic mengalir kekolam

contact pond sebagai kolam penampungan sementara sebelum

5. Hasil yang Dicapai

Mengurangi kandungan limbah yang membahayakan kesehatan

serta tidak menganggu lingkungan di sekitar tempat pembuangan dan

dapat dimanfaatkan sebagai pupuk.

6. Pembahasan

Pada proses ini, limbah yang mengandung bahan yang berbahaya

bagi kesehatan dapat dinetralisir agar tidak berbahaya bagi lingkungan

sekitar, selain itu juga pada proses ini limbah yang sudah dinetralisir

dapat digunakan sebagai pupuk untuk pohon kelapa sawit sendiri, jadi

selain sudah aman bagi lingkungan sekitar, juga bisa bermanfaat

mengurangi pupuk kimiawi.

D. Analisa Asam Lemak Bebas (ALB) Dalam Sampel CPO 1. Tujuan

Untuk mengetahui kandungan ALB dari CPO produksi.

2. Dasar Teori

Asam lemak bebas dapat dinetralkan dengan alkali standar

(NaOH/KOH). Asam lemak bebas merupakan salah satu indikator mutu

minyak. Asam lemak bebas terbentuk karena terjadinya proses hidrolisa

minyak menjadi asam-asamnya. Asam lemak bebas merupakan salah

satu indikator mutu minyak yang dapat diukur dengan cara titrasi

menggunakan alkali dalam larutan alkohol (Naibaho, 1998).

3. Alat dan Bahan

a) Alat :

1) Gelas Elemeyer 250 ml

3) Buret

4) Gelas ukur

5) Beaker glass

b) Bahan :

1) Larutan Ethyl alkohol 95 % ( yang telah di netralkan)

2) CPO 3) Indikator Phenolphtaline 1 % 4) Sodium Hidroksida 0,1 N 5) n – Hexane 6) isoctan 4. Prosedur Kerja

a) Contoh minyak di panaskan sampai dengan suhu <50oC supaya

homogen.

b) Timbang 3-5 gram sebagai berat contoh minyak dengan ukuran

0,0001 gram di dalam gelas Erlenmeyer.

c) Tambahkan Alkohol Netral 95% sebanyak 50 ml dan n-Hexane 15 ml

dan tambahkan 2-3 tetes indikator Phenolphataline 1 %.

d) Titrasi dengan larutan Natrium Hidroksida 0,1 N hingga terbentuk

warna merah jingga tetap kurang lebih 30 detik.

Cara Perhitungan :

Kadar ALB =ml NaOH x N. NaOH x 25,6 x 100%

5. Hasil yang Dicapai

Hasil yang dapat mengetahui ALB yang terkandung dalam minyak

yang di hasilkan apakah memenuhi Standar Nasional ataupun tidak.

Standar untuk ALB adalah 5,00%.

6. Pembahasan

Penentuan kadar ALB ini merupakan suatu proses untuk

mengetahui kualitas minyak suatu perusahaan, Asam Lemak Bebas

(ALB) terbentuk karena terjadinya proses hidrolisa minyak menjadi

asam-asamnya. Asam Lemak Bebas merupakan salah satu indikator mutu

minyak. Asam Lemak Bebas dalam minyak dapat di ukur dengan cara

titrasi menggunakan alkali dalam larutan alkohol.

Kadar ALB yang di tetapkan di pabrik berdasarkan sekata yaitu

kurang atau sama <5,00 % sedangkan standart dalam hal ini telah

memenuhi standart ALB.

E. Analisa Kadar Air ( Moisture ) Dalam Sampel CPO 1. Tujuan

Untuk mengetahui kandungan kadar air dari CPO produksi.

2. Dasar Teori

Air dalam minyak hanya dalam jumlah kecil. Hal ini dapat terjadi

karena proses alami sewaktu pembuahan dan akibat perlakuan di pabrik

serta penimbunan. Air yang terdapat dalam minyak dapat ditentukan

dengan cara penguapan dalam alat pengeringan (Naibaho, 1998).

3. Alat Dan Bahan

a) Alat :

2) Neraca Analitik

b) Bahan :

1) Contoh Crude Palm Oil ( CPO )

2) n – Hexane

4. Prosedur Kerja

a) Contoh yang akan di timbang di aduk sampai homogen, bila perlu di

panaskan sampai suhu <50 0C supaya homogen.

b) Contoh di timbang + 10.000 gr

c) Contoh dimasukkan kedalam alat Mouisture Analizer

d) Amatilah hasil yang telah di lakukan.

5. Hasil yang Dicapai

Kandungan kadar air yang terdapat didalam minyak memenuhi

Standar Nasional ataupun tidak. Standar Moisture CPO adalah <0,19%.

6. Pembahasan

Dalam pengujian kadar air yang perlu diperhatikan adalah

timbangan awal atau timbangan cawan yang dilakukan sebelum di oven

agar, pada saat penimbangan sampel randemennya akan cepat dihitung.

F. Analisa Kadar Kotoran ( Dirt ) Dalam Sampel CPO 1. Tujuan

Untuk mengetahui kandungan kadar kotoran dari minyak/CPO produksi.

2. Dasar Teori

Kotoran yang terdapat dalam minyak ini adalah kotoran yang tidak

dapat larut dalam n-Heksane dan petroleum ether. Kadar kotoran yang