Hasil-hasil Penelitian EBN Tahun 2009 ISSN 0854 - 5561

PENENTUAN

DENSITAS

KETUK SERBUK URANIUM

OKSIDA

HASIL PROSES OKSIDASI

REDUKSI PELET U02 SINTER

Banawa Sri Galuh, Asminar, Rahmiati

ABSTRAK

PENENTUAN DENSITAS KETUK SERBUK URANIUM OKSIDA HASIL PROSES OKSIDASI REDUKSI PELET U02 SINTER. Penentuan densitas ketuk serbuk uranium oksida hasil proses oksidasi reduksi pelet U02 sinter untuk mendukung pembakuan metode olah ulang gagalan pelet sinter telah dilakukan seeara oksidasi reduksi. Proses oksidasi dilakukan pad a suhu 700°C selama 7 jam dan reduksi pada suhu 800°C selama 2 jam, dengan 3 kali pengulangan. Penentuan densitas ketuk mengunakan Tap densitytester. Pad a proses pertama diperoleh densitas ketuk serbuk uranium oksida hasil proses oksidasi sebesar 3.468 glee, hasil reduksi sebesar 3.925 g/ee.Pada proses ke dua hasil proses oksidasi sebesar 3.462 glee, hasil reduksi sebesar 3.888 glee dan pada Proses ke tiga hasil proses oksidasi sebesar 3.443 glee, hasil reduksi sebesar 4.047 glee. Dari ketiga proses pengulangan tersebut apabila dirata-rata diperoleh densitas ketuk serbuk uranium oksida hasil proses oksidasi sebesar 3.457 glee dengan standar deviasi sebesar 0,013 glee dan hasil reduksi sebesar 3.953 glee dengan standar deviasi sebesar 0.083 glee.

PENDAHULUAN

Salah satu tugas Bidang Bahan Bakar Nuklir adalah melakukan pengembangan teknologi olah ulang gagalan pelet sinter U02. dan melakukan kegiatan penelitian bahan bakar nuklir reaktor daya. Instalasi ini dilengkapi dengan fasilitas pemurnian dan konversi uranium, fabrikasi elemen bakar dan kendali kualitas. Khusus pada fabrikasi elemen bakar telah dilakukan kegiatan pengembangan teknologi produKsi bahan bakar nuklir untuk berbagai tipe bahan bakar.

Dalam rangka pemenuhan mutu hasil produksi, peluang terjadinya gaga Ian pelet sinter uranium dioksida tetap ada. Gagalan pelet sinter yaitu pelet hasil sinter yang tidak memenuhi persyaratan baik itu dimensi, densitas, kekuatan mekanik atau struktur mikronya.

Gagalan pelet sinter uranium dioksida tersebut masih mempunyai nilai ekonomis, oleh karena itu, olah ulang gagalan pelet sinter seeara kering dapat dilakukan untuk mendapatkan kembali serbuk uranium oksida melalui proses oksidasi reduksi. Berdasarkan hal tersebut dan seiring dengan kegiatan pengembangan teknologi produksi bahan bakar nuklir untuk berbagai tipe bahan bakar, dilakukan kegiatan pengembangan teknologi olah ulang gagalan pelet sinter uranium dioksida.

Olah ulang bisa dilakukan dengan eara mengoksidasi pelet sinter menjadi serbuk U30a, kemudian serbuk U30a tersebut direduksi menggunakan gas H2 sehingga menjadi serbuk U02 kembali. Reaksi oksidasi U02 menjadi U30a adalah sebagai berikut :

3U02 +O2 ~ U30a , (1)

Sedangkan proses reduksi untuk mengembalikan U30a menjadi U02 reaksinya adalah sebagai berikut :

U30a + 2 H2 ~ 3U02 + 2 H20 (2)

Seeara fisik serbuk U02 mempunyai ciri berwarna hitam, sedangkan U30a berwarna hitam keabuan. Pada tahun 2007 telah dilakukan proses oksidasi gagalan pelet sinter yang menghasilkan U30a dan sudah dilakukan karakterisasi. Pada tahun 2008 telah dilakukan proses reduksi uranium

oksida hasil proses oksidai gaga Ian pelet sinter yang menghasilkan U02 dan sudah dilakukan karakterisasi.

Pada tahun ini akan dilakukan pembakuan metode olah ulang gagalan pelet sinter U02 secara oksidasi-reduksi. Untuk pembakuan metode ini mesti dilakukan beberapa pengujian, salah satunya adalah uji presisi.

Presisi adalah ukuran yang menunjukkan derajat kesesuaian antara hasil uji individual, diukur melalui penyebaran hasil individual dari rata-rata jika prosedur diterapkan secara berulang. Presisi diukur sebagai simpangan baku atau simpangan baku relatif. Presisi dapat dinyatakan sebagai repeatability (keterulangan) atau reproducibility (ketertiruan).

Pad a pembakuan metode kali ini dilakukan proses oksidasi-reduksi pelet U02 sinter. Oksidasi dilakukan pada suhu

7000e

selama 7 jam dan reduksi dilakukan dengan hidrogen pada suhu8000e

selama 2 jam. Proses oksidasi-reduksi dilakukan sebanyak 3 kali pengulangan. Diasumsikan dengan metode yang sama akan diperoleh hasil yang sama.Untuk mendukung kegiatan pembakuan metode olah ulang gaga Ian pelet sinter U02 secara oksidasi-reduksi, dilakukan karekterisasi serbuk uranium oksida hasil proses oksidasi-reduksi. Karakterisasi meliputi sifat kimia dan sifat fisika, seperti o/u, densitas, distribusi partikel juga mikrostrukturnya.

Pada kegiatan ini akan dilakukan penentuan densitas ketuk serbuk uranium oksida hasil proses oksidasi dan reduksi pelet U02 sinter. Tujuan kegiatan ini agar diperoleh data densitas ketuk yang merupakan salah satu karakteristik dari serbuk uranium oksida. Data ini diharapkan akan menjadi salah satu pendukung kegiatan pemb.akuan metode olah ulang gagalan pelet sinter U02 secara oksidasi-reduksi.

TATA KERJA

Bahan yang digunakan:

Bahan digunakan adalah uranium oksida hasil oksidasi dan reduksi pelet U02 sinter Alat yang digunakan:

Alat yang digunakan adalah tapdensity tester, gelas ukur, neraca analitik

Cara kerja:

Ditimbang gelas ukur kosong kemudian diisi dengan serbuk uranium oksida. Gelas ukur dipasang pad a top holder alat tap density. Dilakukan pengetukan sampai tidak terjadi lagi penurunan volume. Dicatat volume terakhir setelah selesai pengetukan. Gelas ukur yang berisi uranium oksida setelah selesai diketuk ditimbang kembali. Densitas ketuk dihitung dengan membagi berat uranium oksida dengan volume terakhir setelah dilakukan pengetukan.

Tap density serbuk = Berat serbuk Volume akhir

Hasil-hasil Penelitian EBN Tahun 2009 ISSN 0854 - 5561

Tabel 1. Data penentuan densitas ketuk serbuk uranium oksida hasil oksidasi pelet sinter Berat serbuk,Densitas ketuk,Volume,Rerata,

No. gmlgleeglee 1 50.33514.4003.4953.468 45.190 13.0003.476 48.728 14.2003.432 2 46.17613.4003.4463.462 49.393 14.0003.528 44.353 13.0003.412 3 47.83413.4003.4433.570 51 . 194 15.0003.413 49.176 14.7003.345

Tabel 2. Data penentuan densitas ketuk serbuk uranium oksida hasil reduksi serbuk uranium oksida hasil oksidasi pelet sinter

Densitas Rerata,

'No.

Berat serbuk, gketuk, gleegleeVolume, ml 1 58.21214.7003.9253.960 55.202 14.500 3.807 56.094 14.000 4.007 2 59.33115.1003.8883.929 55.731 14.600 3.817

,

50.948 13.000 3.919 3 62.78615.2004.0474.131 58.865 14.700 4.004 66.478 16.600 4.005Untuk melihat presisinya maka hasil dari ke tiga proses oksidasi reduksi tersebut dihitung rata-ratanya juga standar deviasinya, maka diperoleh densitas ketuk serbuk uranium oksida hasil proses oksidasi sebesar 3.457 glee dengan standar deviasi sebesar 0,013 glee dan hasil reduksi sebesar 3.953 glee dengan standar deviasi sebesar 0.083 glee.

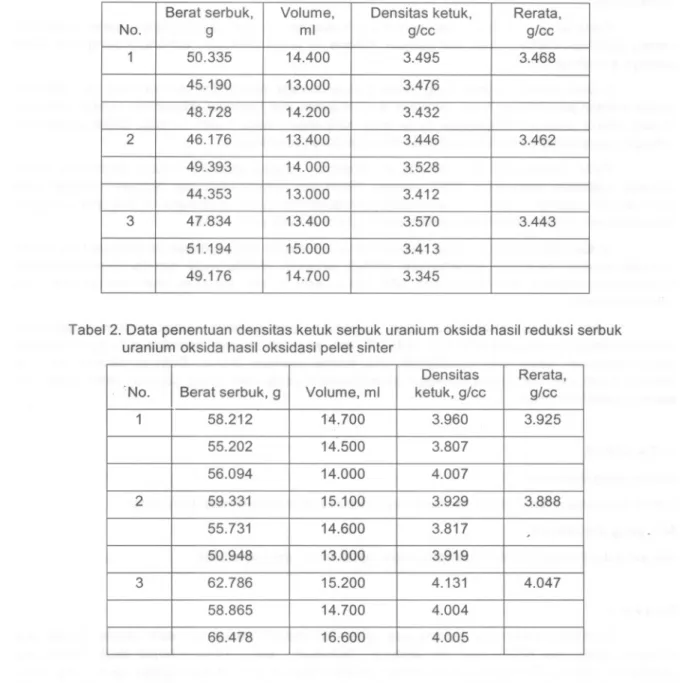

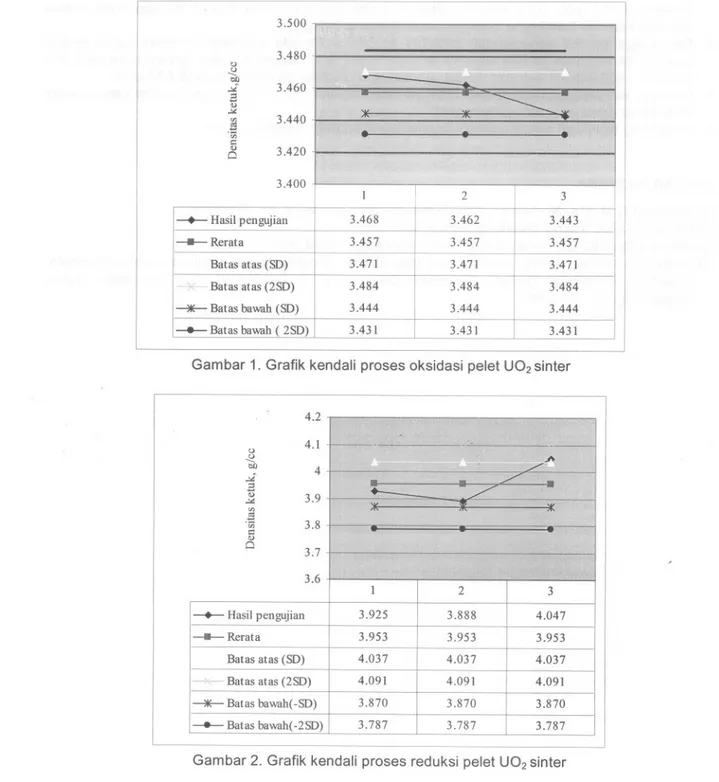

Kemudian dibuat grafik kendali (QC Cart). Grafik kendali proses oksidasi pelet U02 sinter dapat dilihat pada Gambar 1, sedangkan grafik kendali proses reduksi dapat dilihat pada Gambar 2.

3.500 3.480 u Onu -'L.' 3.460 B -'L.OJ'" 3 .440 .'S ';;;OJc 3.420

0

3.400 1 2 3-+--

Hasil pengujian 3.468 3.462 3.443-II-

Rerata 3.457 3.457 3.457 Batas atas (SO)3.471 3.471 3.471 Batas atas (2SO)

3.484 3.484 3.484

----*-Batas ba\Wh (SO)

3.444 3.444 3.444

-+--

Batas ba\Wh ( 2S0) 3.431 3.431 3.431Gambar 1. Grafik kendali proses oksidasi pelet U02 sinter

4.2 4.1 u

~

4 OJ) -'L.'B 3.9 OJ -'L..'S'" 3.8 ';;; c OJ 3.70

3.6-+--

Hasil pengujian 3.925-II-

Rerata 3.953 Batas atas (SO)4.037 Batas atas (2S0) 4.091 ----*-Batas ba\Wh(-SO) 3.870 - Batas ba\Wh(-2S0) 3.787

~

3.888 I 4.047 3.953 3.953 4.037 4.037 4.091 4.091 3.870 3.870 3.787 3.787Gambar 2. Grafik kendali proses reduksi pelet U02 sinter

Dari Gambar 1 dan Gambar 2 di atas dapat dilihat bahwa dari tiga kali pengulangan proses oksidasi reduksi pelet U02 sinter dengan tingkat kepereayaan 95% dapat diperoleh hasil yang presisi. Namun demikian U02 yang dihasilkan belum dapat digunakan langsung sebagai umpan pada pembuatan pelet, karena kriteria penerimaan kendali kualitas densitas ketuk serbuk U02 umpan pelet adalah 2

Hasil-hasil Penelitian EBN Tahun 2009 ISSN 0854 - 5561

sebesar 3.462 glee, hasil reduksi sebesar 3.888 glee dan pad a Proses ke tiga hasil proses oksidasi sebesar 3.443 glee, hasil reduksi sebesar 4.047 glee.

2. Dari ketiga proses pengulangan tersebut apabila dirata-rata diperoleh densitas ketuk serbuk uranium oksida hasil proses oksidasi sebesar 3.457 glee dengan standar deviasi sebesar 0,013 glee dan hasil reduksi sebesar 3.953 glee dengan standar deviasi sebesar 0.083 glee.

3. Dari tiga kali pengulangan proses oksidasi reduksi pelet U02 sinter dengan tingkat kepereayaan 95% dapat diperoleh hasil yang presisi.

4. Hasil yang diperoleh belum memenuhi kriteria penerimaan kendali kualitas.

DAFTAR PUSTAKA

[1] BENJAMIN M, MA, Nuclear Reactor Materials and Application, Me Graw Hill. [2] RA.SURY ANA, Teknik Metalurgi Serbuk,1986

[3] HERU SASONGKO, Juklak Kendali Mutu Fabrikasi, PEBN, BATAN,1989

[4] SIGIT dan NOOR YUDHI, Karakterisasi Hasil Proses Oksidasi-Reduksi Siklus I Uranium Oksida, Prosiding Pertemuan IImiah Penelitian Dasar IImu Pengetahuan dan Teknologi Nuklir, Yogyakarta, 12 Juli 2005