WORKING PAPER

ANALISA ERGONOMI TEKNISI PADA

PENGGUNAAN TROLLEY BAN DENGAN

METODE OWAS DI BENGKEL GENERAL

REPAIR AUTO2000 YOS SODARSO

Deasy Mutiara

Binus University, Jl.KH.Syahdan No. 9 Kemanggisan, (021)53696969,

mutiaradeasy07@gmail.com

Dr. Ho Hwi Chie, M.Sc

Binus University, Jl.KH.Syahdan No. 9 Kemanggisan, (021)53696969

Abstract

Complaints of pain have been filed by a number of mechanics on mounting and dismounting tires. The purpose of this research is to analyze level of ergonomic on mechanics’ movement on mounting and dismounting tires, suggesting improvements on current issues, and lowering level of mechanics’ pain complaints which usually occurred on waist. The analysis of level of ergonomic uses the Ovako Working Posture Analysis System (OWAS) method. The result of the research will show the movement of mechanic on mounting and dismounting tires is not ergonomic which supported by low ergonomic level of 4. As conclusion, the way of mechanics’ work needs new tool to increase the level of ergonomic

.

Abstrak

Terjadi berbagai keluhan sakit dari mekanik dalam pelepasan dan pemasangan ban. Tujuan dari penelitian ini adalah menganalisa tingkat ergonomis pada gerakan teknisi dalam pelepasan dan pemasangan ban, memberikan saran perbaikan terhadap masalah yang ada, dan menurunkan tingkat keluhan sakit teknisi yang terutama terjadi pada bagian pinggang. Analisa tingkat ergonomis menggunakan metode Ovako

Working Posture Analysis System (OWAS). Hasil dari penelitian menunjukkan gerakan mekanik dalam

melakukan pelepasan dan pemasangan ban saat ini kurang ergonomis yang didukung oleh nilai tingkat ergonomi yang rendah yaitu 4. Sebagai kesimpulan, cara kerja mekanik membutuhkan alat bantu yang baru untuk meningkatkan nilai ke-ergonomian cara kerja tersebut.

Pendahuluan

Seiring dengan perkembangan dunia otomotif khususnya pada alat transportasi membuat para main dealer dari ATPM menghadapi persaingan yang cukup ketat. Mereka berlomba untuk meningkatkan penjualan untuk menghadapai persaingan dengan mengeluarkan berbagai jenis varian produk baru dari masing-masing ATPM. Selain penjualan tentunya ada hal yang lebih penting lagi yaitu layanan purna jual atau servis yang tidak bisa lepas dari kebutuhan pelanggan.

Layanan purna jual atau servis sendiri merupakan salah satu komponen terpenting karena baik pelanggan maupun main dealer memiliki keuntungan tersendiri. Bagi pelanggan tak perlu khawatir memikarkan kendaraannya selama mamilikinya karena sudah difasilitasi bengkel resmi yang memadai. Sedangkan bagi main dealer akan mendatangkan pemasukan serta memiliki kepercayaan dari pelanggan.

Sebagai usaha dalam meningkatkan kepuasan pelanggan terhadap hasil servis, Auto2000 Yos Sudarso yang merupakan salah satu cabang dari main dealer Toyota selalu berusaha memberikan yang terbaik dengan melakukan proses pengecekan pada seluruh bagian mobil khususnya pada bagian-bagian yang berpotensi mengalami gangguan saat melewati jalan-jalan yang berlubang yaitu roda kendaraan. Dalam proses pengecekan roda kendaraan diperlukan keuletan dari teknisi karena dalam proses pengecekan roda teknisi harus melakukan tahapan pelepasan roda, pemasangan grease hingga pemasangan kembali roda pada unit.

Dalam proses pelepasan dan pemasangan roda pada unit, teknisi menggunakan alat bantu yaitu

trolley ban. Trolley ban ini berfungsi sebagai tempat untuk meletakkan ban pada saat ban dilepaskan dari

unit kendaraan. Akan tetapi dalam proses pemindahan ban setelah dilepaskan dari unit kendaraan kemudian diletakkan pada trolley ban memerlukan tenaga yang cukup besar dari teknisi untuk mengangkat ban tersebut. Proses mengangkat ban ini yang membuat adanya keluhan sakit pada bagian pinggang teknisi. Oleh karena itu penulis akan melakukan analisis terhadap tahapan pemindahan ban dari unit kendaraan ke trolley.

Metode Penelitian

Langkah selanjutnya adalah turun langsung ke lapangan untuk memastikan proses yang ada dan untuk pengambilan data-data yang dibutuhkan. Adapun data yang dibutuhkan antara lain keluhan teknisi dalam menggunakan alat yang tersedia dengan membagikan kuisioner ke setiap teknisi, data berat ban, data unit entry, lead time proses, spesifikasi trolley dan gerakan mekanik pada saat proses pelepasan dan pemasangan ban. Selanjutnya data-data tersebut khususnya gerakan mekanik pada saat proses pelepasan dan pemasangan ban, dianalisa dengan menggunakan metode Ovako Working Analysis System atau disebut OWAS untuk membuktikan apakah gerakan tersebut sudah ergonomis atau belum.

Hasil dan Bahasan

Analisis

Sesuai dengan yang telah dipaparkan pada bahasan sebelumnya, maka berikut adalah hasil dari kuisioner yang diberikan kepada 30 teknisi untuk menganalisis keluhan sakit dari teknisi.

Gambar Pie Chart Masa Kerja Teknisi

Gambar Pie Chart Keluhan Teknisi

Berdasarkan grafik dan pie chart hasil dari kuisioner diatas, dapat kita lihat 47% atau 14 orang teknisi dengan masa kerja 6 – 10 tahun dengan rata-rata usia mereka sekitar 24-28 tahun. Dan dari grafik pie chart terakhir bisa kita lihat bahwa keluhan terbesar adalah sakit pinggang dengan persentase 29%. Selanjutnya adalah data berat ban dan unit entry yang masuk untuk servis di Auto2000 Yos Sudarso.

Gambar Pie Chart Unit Entry Berdasarkan Jenis Pekerjaan Tabel Berat Ban

Jenis Mobil Berat Ban (KG) Land Cruiser 35 Fortuner 30 Rush 25 Alphard 25 Harrier 25 Camry 22 Altis 22 Innova / Kijang 20 Avanza 15 Vios 13 Yaris 13 Etios 13 Agya 13

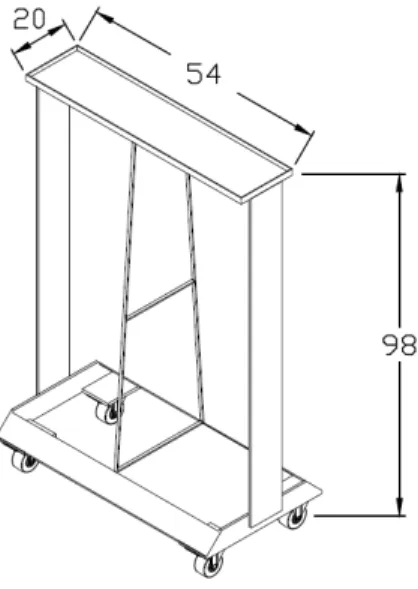

Dari pie chart diatas bisa kita lihat bahwa unit entry selama bulan April sebanyak 2.367 unit. Sedangkan untuk unit entry tertinggi adalah avanza dan innova sebanyak 268 dan 169 unit. Berat ban avanza dan innova sendiri 15-20 kg. Adapun trolley eksisting yang digunakan oleh teknisi adalah sebagai berikut :

Gambar Gambar Trolley Eksisting

Data terakhir yang harus kita ketahui adlah menegenai pergerakan teknisi pada saat proses pemasangan dan pelepasan ban. Adapun gewrakannya sebagai berkiut :

Gambar Proses Pelepasan Ban Dari Kendaraan

Gambar Proses Pemasangan Ban Ke Kendaraan

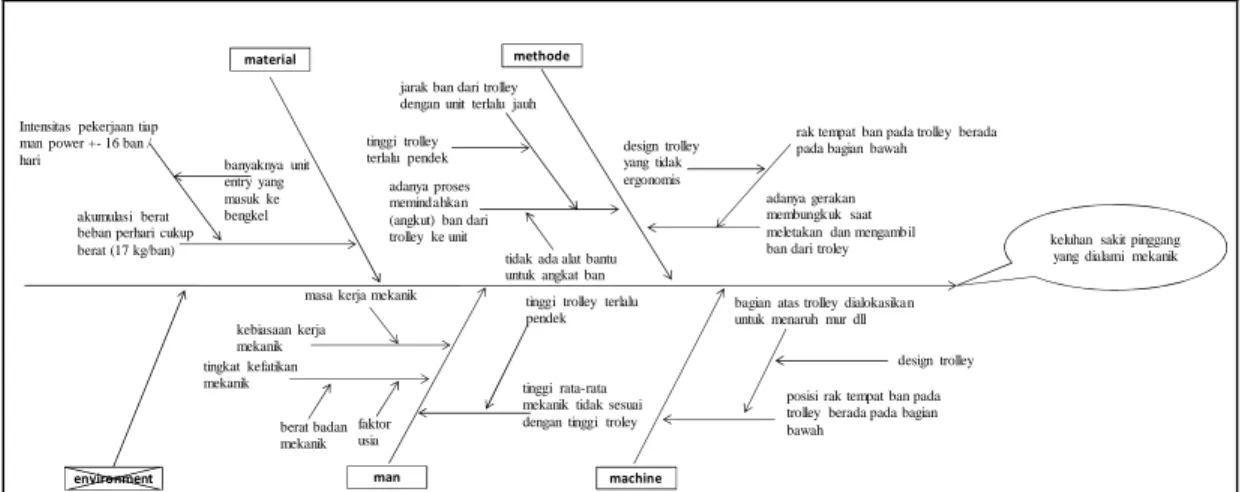

Beradasarkan data-data yang sudah dimiliki, selanjutnya kita dapat menganalisa penyebab dari keluhan sakit yang dialami oleh para teknisi dengan menggunakan salah satu tools dari 7 tools yaitu fishbone diagram :

keluhan sakit pinggang yang dialami mekanik

man

methode

machine

posisi rak tempat ban pada trolley berada pada bagian bawah

bagian atas trolley dialokasikan untuk menaruh mur dll

design trolley adanya gerakan

membungkuk saat meletakan dan mengambil ban dari troley

rak tempat ban pada trolley berada pada bagian bawah design trolley

yang tidak ergonomis adanya proses

memindahkan (angkut) ban dari trolley ke unit

tidak ada alat bantu untuk angkat ban jarak ban dari trolley dengan unit terlalu jauh tinggi trolley terlalu pendek

akumulasi berat beban perhari cukup berat (17 kg/ban) Intensitas pekerjaan tiap man power +- 16 ban / hari material banyaknya unit entry yang masuk ke bengkel kebiasaan kerja mekanik

masa kerja mekanik

tinggi rata-rata mekanik tidak sesuai dengan tinggi troley

tinggi trolley terlalu pendek tingkat kefatikan mekanik faktor usia berat badan mekanik environment

Gambar Bagan Fishbone Diagram

Berdasarkan analisa fishbone diagram diatas, maka kita bisa lihat bahwa yang menjadi penyebab sakit pinggang yang dialami teknisi adalah aspek metode dan mesin yang secara garis besar penyebabnya adalah faktor ergonomis dan design dari trolley itu sendiri

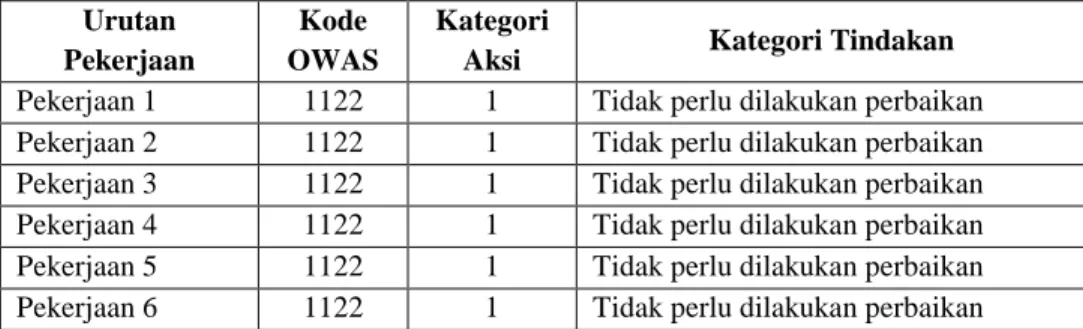

Langkah berikutnya adalah menentukan apakah gerakan tersebut ergonomis atau tidak beradasrakan metode OWAS. Adaun hasil penilaian dari metode OWAS untuk setiap gerakan pada proses tersebut adalah :

Tabel Hasil Penilaian dengan Metode Owas

Urutan Pekerjaan

Kode OWAS

Kategori

Aksi Kategori Tindakan

Pekerjaan 1 1122 1 Tidak perlu dilakukan perbaikan Pekerjaan 2 2142 2 Perlu dilakukan perbaikan

Pekerjaan 3 4132 4 Perbaikan diperlukan sekarang juga Pekerjaan 4 4142 4 Perbaikan diperlukan sekarang juga Pekerjaan 5 1122 1 Tidak perlu dilakukan perbaikan Pekerjaan 6 1122 1 Tidak perlu dilakukan perbaikan

Setelah melihat tabel di atas, maka dapat dinyatakan bahwa ada beberapa gerakan yang memiliki kategori aksi 4 dan 2 dimana kategori tindakan perbaikan diperlukan sekarang juga dan perlu dilakukan perbaikan. Hal ini membuktikan bahwa gerakan tersebut tidak ergonomis dan harus mendapatkan sebuah tindakan baik pencegahan maupun yang sudah terjadi .

Hasil Analisis

Melihat pengolahan dan analisa data maka bisa kita lihat bahwa ada gerakan yang diperlukan perbaikan sekarang juga. Gerakan yang dinilai berbahaya adalah ketika melepasakan / meletakkan dan memasang / mengambil ban dari trolley. Untuk mengatasi bahaya tersebut maka kita perlu meminimalisir atau bahkan menghilangkan gerakan tersebut dengan merancang alat bantu yang dapat membantu pekerjaan tersebut lebih nyaman dan ergonomis.

Untuk menciptakan alat bantu tersebut tentunya kita harus merancang atau mendesain alat tersebut terlebih dahulu. Adapun desain dari alat yang akan digunakan untuk membantu pekerjaan yang lebih nyaman dan ergonomis adalah sebagai berikut :

Gambar Usulan Desain Trolley

Adapun ukuran yang digunakan untuk mendesign alat tersebut mengacu kepada data

antropometri untuk orang Indonesia sesuai dengan jurnal Chuan, Markus & Naresh (2010) dengan judul

Anthropometry of the Singaporean and Indonesian Population. Dikarenakan populasi dari mekanik adalah

pria, maka data yang digunakan adalah data antropometri elbow height laki-laki dengan presentil 50th untuk tinggi trolley. Sedangkan untuk panjang dan lebar menggunakan acuan dari ukuran ban terbesar dari kendaraan yang masuk ke bangkel Auto2000 Yos Sudarso.

Alat ini memanfaatkan sistem pneumatic atau angin dari impact tools yang digunakan oleh teknisi, sehingga tinggi trolley dapat disesuaikan dengan tinggi ban pada saat proses pelepasan dan pemasangan. Maka harapannya berdasarkan desain atau rancanggan alat bantu diatas akan ada proses pekerjaan melepasakan / meletakkan dan memasang / mengambil ban dari trolley pun akan mengalami sedikit perubahan. Adapaun proses pekerjaan beserta penilaian metode owas dengan adanya rancangan alat bantu ini ialah sebegai berikut :

Tabel Hasil Penilaian Metode Owas dengan Usulan Desain Alat Baru

Urutan Pekerjaan

Kode OWAS

Kategori

Aksi Kategori Tindakan

Pekerjaan 1 1122 1 Tidak perlu dilakukan perbaikan Pekerjaan 2 1122 1 Tidak perlu dilakukan perbaikan Pekerjaan 3 1122 1 Tidak perlu dilakukan perbaikan Pekerjaan 4 1122 1 Tidak perlu dilakukan perbaikan Pekerjaan 5 1122 1 Tidak perlu dilakukan perbaikan Pekerjaan 6 1122 1 Tidak perlu dilakukan perbaikan

Berdasarkan tabel diatas, maka bisa kita simpulkan bahwa tak ada lagi gerakan atau pekerjaan yang membutuhkan perbaikan. Hasil dari kategori tindakan semuanya bernilai 1 yang berarti gerakan pekerjaan tidak perlu dilakukan perbaikan.

Selain merancang atau mendesain alat bantu tersebut, kita juga harus melakukan edukasi kepada para teknisi betapa pentingnya bekerja dengan mengedepankan hal keamanan dengan cara memberikan training mengenai pentingnya safety dan ergonomi dalam bekerja. Hal ini dilakukan untuk meningkatkan

Simpulan

Seperti yang telah dipaparkan pada bab sebelumnya yaitu mengenai analisis dan pengolahan data terkait pergerakan mekanik pada saat pelepasan dan pemasangan ban ke trolley dengan metode owas, maka dapat kita simpulkan sebagai berikut :

1) Proses pelepasan dan pemasangan tidak ergonomis. Hal tersebut berdasarkan hasil penilaian dengan metode owas, dimana pada tahap gerakan peletakaan ban ke trolley dan pengangkatan ban dari

trolley masih bernilai 4.

2) Adapun usulan perbaikan metode kerja yang mambantu teknisi adalah dengan memberikan usulan desain perbaikan trolley yang lebih ergonomis.

Saran

Berdasarkan hasil simpulan di atas, saran yang dapat diberikan kepada perusahaan adalah : 1) Dapat mengimplementasikan usulan desain alat yang diberikan.

2) Perusahaan dapat memberikan edukasi atau trainning kepada para teknisi mengenai pentingnya

safety dan ergonomi dalam bekerja. Hal ini dilakukan untuk meningkatkan kesadaran teknisi dalam

Daftar Pustaka

Kato, I. Smalley, A. (2012). Toyota Kaizen Methods 6 Langkah Perbaikan. Jakarta : Transmedia Pustaka Pulat, Babur M. Alexander, David C. (1995). Industrial Ergonomics Case Studies. United States of

America : McGraw-Hill, Inc

Nurmianto, E (2003). Ergonomi Konsep Dasar dan Aplikasinya. Surabaya : Prima Printing

Anggraini, W. Pratama, Anda M. (2012). Analisis Postur Kerja dengan Menggunakan Metode Ovako

working Analysis System (OWAS) pada Stasion Pengepakan Bendela Karet (Studi Kasus di PT. Riau Crumb Rubber Factory Pekanbaru). Fakultas Sains dan Teknologi UIN SUSKA : Jurnal

Teknik Industri

Kroemer, K. H. E. (2008). Introduction to Ergonomics : Fitting the Human (6th ed). United States of America : CRC Press

Wignjosoebroto, Sritomo. (2003). Ergonomi Studi Gerak dan Waktu. Surabaya : GunaWidya.

Pratama, Prastiwa Ageng. (2009). Analisis Posisi Kerja Bagian Pengelasan di Bengkel Perbaikan Bodi

Kendaraan Roda Empat dengan Menggunakan Virtual Environment Modelling. Sarjana S1.

Depok, Fakultas Teknik, Universitas Indonesia.

Cal/OSHA Consultation Service. (2007). Ergonomic Guidelines for Manual Material Handling Chuan, Tan Kay. Hartono, Markus. Kumar, Naresh. (2010). Anthropometry of the Singaporean and

Indonesian populations, diakses pada 25 Juli 2014 dari http://gen.lib.rus.ec/

Industrial Accident Prevention Association. (2008). A Health and Safety Guideline for Your Workplace:

Manual Material Handling

Santoso, Dedik. (2006). Kapasitas Angkat Beban Untuk Pekerja Indonesia, Vo.8, No.2, diakses pada 25 Juli 2014 dari http://www.petra.ac.id