188

BAB 8

PILOT PLANT UNIT PENGOLAHAN

AIR BANJIR MENJADI AIR BERSIH

DENGAN TEKNOLOGI

ULTRAFILTRASI UNTUK KONDISI

DARURAT

8.1 Pendahuluan

Bencana banjir di Indonesia dewasa ini sering terjadi khususnya di wilayah yang dialiri sungai. Curah hujan yang tinggi dan meluasnya wilayah terbangun serta berkurangnya kawasan hutan telah menyebabkan jumlah limpasan air hujan bertambah besar, di lain pihak besarnya sedimentasi telah menyebabkan kapasitas sungai atau saluiran berkurang. Akibatnya di kawasan-kawasan rendah rendah, air sungai akan melimpah keluar sehingga menyebabkan banjir kawasan yang rendah.

Pada situasi ini untuk mendapatkan air bersih yang layak dikonsumsi oleh masyarakat pada lokasi banjir sangat sulit. Pasokan air bersih hanya dilakukan dengan menggunakan mobil tangki dengan kapasitas terbatas. Saat ini penyaringan air berbasis teknologi konvensional seperti koagulasi–flokulasi, sedimentasi dan filtrasi seringkali kurang efektif untuk penyediaan air bersih di lokasi banjir atau untuk kondisi darurat karena pengolahannya memerlukan waktu tinggal yang cukup lama sehingga diperlukan unit peralatan yang relatif besar. Disamping memerlukan bahan kimia, kecepatan dalam melakukan produksi air bersih juga lebih lambat.

Untuk mengatasi krisis air bersih di lokasi banjir diperlukan teknologi alternatif yang dapat mengolah air pada lokasi banjir dengan air baku air banjir itu sendiri untuk mendapatkan air bersih. Salah satu alternatif adalah dengan menggunakan Membrane Ultrafiltrasi yang dapat menurunkan paramater zat organik dan kekeruhan yang terdapat pada air baku air banjir. Teknologi ini juga mampu menghasilkan air bersih relatif

189

cepat dan dalam jumlah yang cukup besar untuk didistribusikan kepada masyarakat dilokasi banjir. Kelebihan teknologi membrane ini diantaranya adalah :

Unit peralatan relatif kecil dengan kapasitas pengolahan yang relatif lebih besar.

Teknologi membran ultrafiltrasi adalah teknologi yang berwawasan lingkungan dan ramah lingkungan, tidak menggunakan bahan kimia yang berbahaya dan menimbulkan pencemaran.

Teknologi membran memberikan jaminan kualitas air yang lebih konstan atau stabil.

Teknologi membrane dapat memberikan biaya operasional yang lebih tetap bila dibandingkan dengan teknologi konvensional.

8.2 Fungsi Alat

Untuk memenuhi kebutuhan air bersih bagi masyarakat pada saat kondisi darurat misalnya gempa bumi, banjir atau kondisi dimana infra struktur penyediaan air bersih masyarakat tidak berfungsi. Peralatan dirancang untuk dapat dibawa atau dirakit dilokasi.

8.3 Air Baku Yang Dapat Diolah

Air permukaan yang keruh, misalnya air sungai, air banjir, air danau, air genangan hujan dll.

Persyaratan air baku adalah sebagai berikut :

Air baku adalah air tawar (TDS maksimum 600 mg/l).

Air baku bukan air limbah.

Air baku tidak tercemar oleh limbah industri atau limbah B3.

8.4 Kapasitas Pengolahan

Kapasitas Pengolahan : 5 m3 per jam

Air Baku : Air permukaan yang keruh, misalnya air sungai, air danau,

air genangan hujan dll. Kualitas air Olahan : Air Bersih Standar DEPKES RI.

190 8.5 Proses Pengolahan

Proses pengolahan yang digunakan adalah proses filtrasi membran dengan menggunakan membran hollow fiber dengan diameter pori 0,01 mikon. Air baku yang berasal dari air Air permukaan yang keruh, misalnya air sungai, air danau, air genangan hujan dll, dipompa dengan menggunakan pompa celup (submersible pump) ke bak penampung air baku. Dari bak penampung air baku, selanjutnya air dipompa dan dilewatkan mikro strainer sambil diinjeksi dengan larutan disinfektan misalnya larutan kaporit. Mikro strainer berfungsi untuk menyaring kotoran padatan misalnya pasir, lumpur dan kotoran padatan lainnya. Injeksi larutan kaporit berfungsi untuk membunuh kuman serta untuk mengoksidasi zat besi atau mangan yang ada di dalam air baku serta mengoksidasi zat organik yang ada di dalam air.

Selanjutnya air diproses dengan Unit ultrafiltrasi menggunakan modul membrane tipe hollow fiber dengan derajat penyaringan 0,01 mikron. Air yang keluar dari unit ultra filtrasi dilairkan ke bak penampung air olahan dan selanjutnya dilairkan ke sistem distribusi. Proses penyaringan dengan sistem ultrafiltrasi berjalan secara otomatis yakni 10-15 menit proses penyaingan dan 1-2 menit proses pencucian balik (back wash). Unit ultrafiltrasi dilengkapi dengan selenoid valve serta alat pengatur waktu sehingga proses penyaringan dapat diatur sesuai dengan kebutuhan dan disesuaikan dengan kondisi air bakunya. Secara garis besar proses pengolahan air banjir menjadi bersih dengan proses ultrafiltrasi dapat dilihat sepertri pada Gambar 8.1. Dengan sistem ultrafiltrasi mempunyai beberapa kelebihan antara lain adalah :

Tanpa menggunakan bahan koagulan dan flokulan. Dalam hal ini bahan yang digunakan hanya larutan kaporit untuk mendapatkan konsentrasi sisa klor yang cukup agar tidak terjadi rekontaminasi.

Dengan proses ultrafiltrasi dapat dihasilkan air olahan dengan kualitas yang sangat baik dan stabil.

Bentuknya lebih kompak sehingga luas area yang dibutuhkan lebih kecil.

Sangat fleksibel jika ada penambahan kapasitas.

Unit pilot plant pengolahan air banjir menjadi air bersih untuk keadaan darurat kapasitas 5 m3 per jam yang telah terpasang dapat dilihat pada Gambar 8.2 sampai dengan Gambar 8.10.

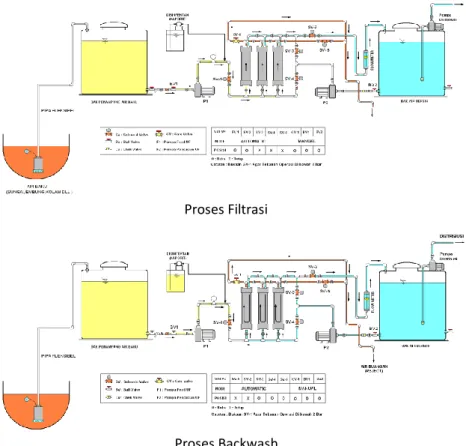

191 Proses Filtrasi

Proses Backwash

Gambar 8.1 : Diagram Aliran Di Dalam Unit Ultrafiltrasi Pada Saat Penyaringan Dan Pada Saat Pencucian Balik.

192

Gambar 8.2 : Unit Ultrafiltrasi Kapasitas 5 m3 per jam.

Gambar 8.3 : Pompa Air Baku, Slang Fleksibel, Tangki Penampung Air Baku, Unit Ultrafiltrasi, Tangki Penampung Air Olahan)

193

Gambar 8.4 : Sumber Air baku dan Pompa Air Baku.

Gambar 8.5 : Bak Penampung Air Baku dan Lemari untuk Penyimpanan Pompa AirBaku dan Pipa Fleksibel.

194

Gambar 8.6 : Unit Ultrafiltrasi Kapasitas 5 m3 Per Jam.

195

Gambar 8.8 : Genset 5 KVA Sebagai Sumber Tenaga Listrik.

196

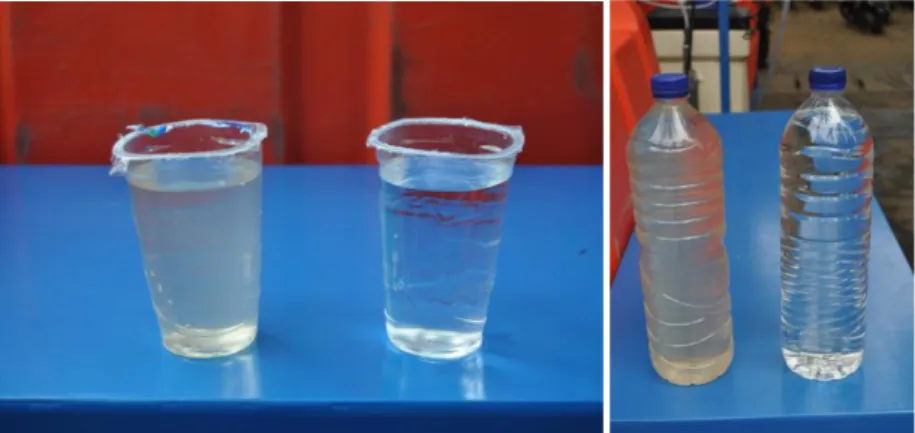

Gambar 8.10 : Penampakan Fisisk Air Baku dan Air Olahan .

8.6 Keunggulan Unit Ultrafiltrasi

Menyaring bakteri, suspended solid, warna, partikel koloid, silikat, serta mereduksi kekeruhan, zat besi koloid dan mangan koloid.

Menggunakan murni teknik filtrasi tanpa bahan kimia, sehingga hasilnya jauh lebih absolut. Kondisi air baku dapat berfluktuasi sepanjang waktu tetapi hasil air olahan akan tetap selalu sama.

Tidak dibutuhkan pondasi sipil karena sudah berada dalam rangkaian skid mounted base , sehingga instalasinya cepat dan mudah

Bila ingin ditambah kapasitasnya hanya tinggal menambahkan modul membranenya saja.

Mempunyai konsumsi listrik dan penggunaan biaya perawatan yang rendah dan konstan.

Dapat dioperasikan dengan sederhana dan handal , manual flushing dilakukan sesuai kebutuhan dengan indikator pressure gauge.

Biaya investasi yang ekonomis.

197

8.7 Spesifikasi Teknis Unit Ultrafiltrasi Kapasitas 5 M3 Per Jam Flexible Inlet Pipe + Accessories

Panjang : 30 m Diameter : 1 inch Jumlah : 1 unit Pompa Celup Air Baku

Kapasitas : 60 liter per menit Bahan : Stainless steel Head : 8 m

Listrik : 0,5 KW, 220 V Jumlah : 1 unit Bak Penampung Air Baku

Volume : 1 m3 Bahan : PE

Perlengkapan : Pipa overflow dan Valve untuk Drain Jumlah : 1 unit

Pompa Feed Ultrafiltrasi

Brand : CNP CHL8-30 Kapasitas : 5 m3 per jam Head Maks : 25 m

Bahan : Stainless steel

Head : 20 m. Tekanan maks : 3 BAR Listrik : 1,1 KW, 220 V, 1 Phase Diameter inlet/outlet : 11/2” Jumlah : 1 unit Dosing Pump Tipe : Chemtech 100/030 Tekanan : 7 Bars Kapasitas : 4.7 lt/hour Pump head : SAN Diaphragm : Hypalon Jumlah : 1 unit

198 Tangki kimia

Bahan : Poly Etylene Volume : 100 liter” Bahan pelapis : anti chemicals Jumlah : 3 unit

Membrane Ultra Filtration ( UF )

Merek : HyFluX atau yang setara Membrane : Hollow Fiber

Mateial : Modified Poly Ester Sulfonate (PES) Diemesi Membrane : Dia. 6 “ panjang 40 “

Derajad Filtrasi : 0.10 – 0.01micron Jumlah Membrane : 4 unit

Back wash : Otomatis

Kapasitas : 1,5 – 2 m3 per Jam Jumlah : 1 unit

Pompa Backwash Ultrafiltrasi

Brand : CNP CHL8-30 Kapasitas : 5 m3 per jam Head Maks : 25 m

Bahan : Stainless steel Head : 20 m. Tekanan maks : 3 BAR

Listrik : 1,1 KW, 220 V, 1 Phase Diameter inlet/outlet : 11/2” Jumlah : 1 unit Solenoid Valve Bahan : Brass Diameter inlet : 2” Diameter outlet : 2” Jumlah : 5 unit Rotameter Bahan : PVC/Glass Diameter inlet : 1 1/2” Diameter outlet : 1 1/2” Range : 0 – 8 m3/jam

199 Jumlah : 2 unit Tusion klep Bahan : Brass Diameter inlet : 2” Diameter outlet : 2” Jumlah : 3 unit Power /Genset Output : 5 KVA Voltage : 220 V Phase : 1 Phase Tipe : starter. Bak Penampung Air Baku

Volume : 1 m3 Bahan : PE

Perlengkapan : Valve untuk Drain Jumlah : 1 unit

Sistem Automatic Control dan Kelistrikan (Paket)

Box Panel : Mildsteel powder coating finishing. Panel Type : Outdoor, convesional relay. Accessories : Conductivity meter, alarm system,

selector switch, Manual-auto, Volt – Ampere meter

8.8 OPERASIONAL DAN PERAWATAN ALAT 8.8.1 Operasional Unit Ultrafiltrasi (UF)

Operasional unit ultrafiltrasi berjalan secara otomatis yang dikontrol dengan pengatur waktu (timer). Oleh karena penyaringan dengan membran ultrafiltrasi adalah filtrasi cross flow maka pada saat penyaringan ada dua jenis air yang keluar dari unit ultrafiltrasi yaitu air produk atau air olahan dan air buangan yang pekat (reject water).

200

Ada beberapa peralatan penting yang mendukung agar unit ini dapat bekerja dengan efektif, yaitu pompa airbaku, pompa umpan (feed

pump) dan pompa pencucian balik (back wash). Pompa air baku berfungsi

untuk mengalirkan air baku dari sumber (air sungai, air danau, air genangan) ke tangki air baku, dimana air pada tangki ini yang akan diolah dengan teknologi membran ultrafiltrasi. Proses penyaringan berjalan selama 10-15 menit sedangkan proses pencucian balik berjalan sekitar 2 menit secara bergantian. Pengaturan waktu penyaringan dan waktu pencucian balik diatur dengan alat kontrol waktu (timer). Pompa distribusi dibutuhkan untuk megalirkan air olahan dari tangki hasil olahan ke wadah penampung air milik penduduk.

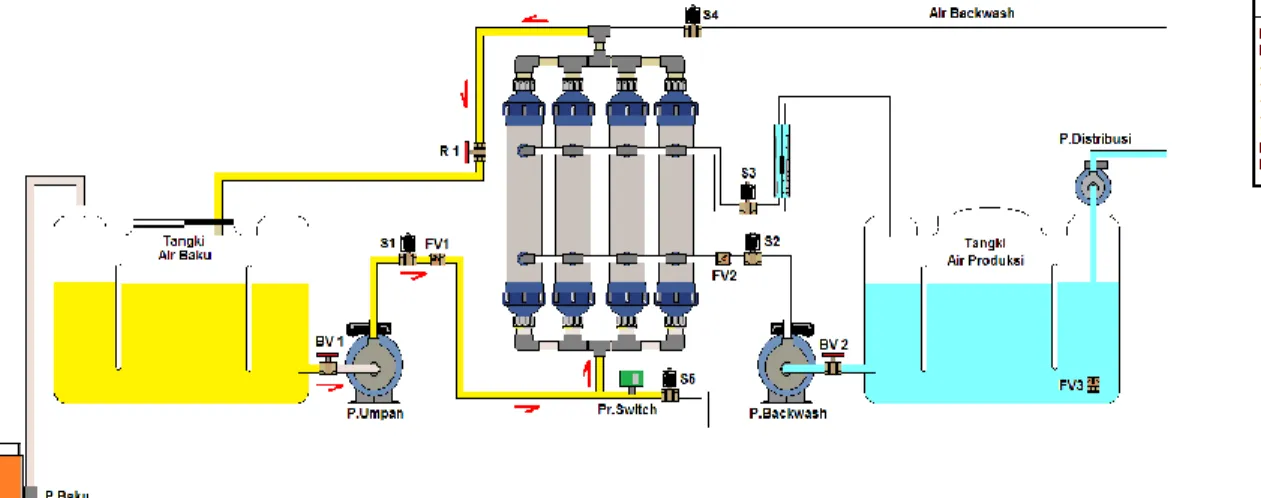

Pada saat operasi penyaringan, pompa umpan bekerja memompa air baku dari bak penampung air baku ke membran ultrafiltrasi dan air yang keluar dari membran UF ada dua yakni air produk atau air olah dan sebagian air yang merupakan konsentrat atau air reject. Jumlah air olahan atau air produk dan air reject diatur dengan cara mengatur bukaan valve pengatur reject sehingga tekanan operasi pompa tidak melebihi 2 bar. Pada saat pencucian balik, pompa back wash bekerja dan mengalirkan air dari bak penampung produk ke membran UF dengan arah aliran kebalikan dari proses penyaringan. Air buangan (reject) dikembalikan lagi ke sungai atau kesaluran karena air ini membawa pengotor yang terlarut pada air baku. Diagram aliran di dalam ultrafiltrasi pada saat penyaringan dan pada saat pencucian balik dapat dilihat pada Gambar 8.11 dan Gambar 8.12.

8.8.2 Petunjuk Operasi Ultrafiltrasi

1. Isi tangki air baku, putar selektor pompa baku searah jarum jam untuk menghidupkan pompa air baku.

2. Jika tangki air baku sudah penuh buka keran BV 1, putar selektor utama berlawanan arah jarum jam ke posisi auto pada panel utama unit ultrafiltrasi.

3. Unit pertama kali melakukan pencucuian ( backwash ), apabila air bersih belum tersedia putar seting timer backwash ke angka nol (jarum timer yang berwarna hijau ) kembalikan posisi semula. 4. Saat ini unit memproduksi air bersih, apabila pompa baku tidak

dapat menghisap air, maka matikan unit lakukan pemancingan dengan mengisi air pada pompa.

201

Keran BV1 S1 S2 S3 S4 S5 BV2 R1

Mode Produksi

Status O O X O X X O O

O : Buka, X : Tutup

Gambar 8.11 : Diagram Aliran Di Dalam Unit Ultrafiltrasi Pada Saat Proses Penyaringan (Produksi).

Keran BV1 S1 S2 S3 S4 S5 BV2 R1

Mode Produksi

Status O X O X O X O O

O : Buka, X : Tutup

Gambar 8.12 : Diagram Aliran Di Dalam Unit Ultrafiltrasi Pada Saat Proses Penyaringan Pencucian Balik

202

5. Isi tangki air baku, putar selektor pompa baku searah jarum jam untuk menghidupkan pompa air baku.

6. Jika tangki air baku sudah penuh buka keran BV 1, putar selektor utama berlawanan arah jarum jam ke posisi auto pada panel utama unit ultrafiltrasi.

7. Unit pertama kali melakukan pencucuian ( backwash ), apabila air bersih belum tersedia putar seting timer backwash ke angka nol ( jarum timer yang berwarna hijau ) kembalikan posisi semula. 8. Saat ini unit memproduksi air bersih, apabila pompa baku tidak

dapat menghisap air, maka matikan unit lakukan pemancingan dengan mengisi air pada pompa.

9. Lakukan prosedur 2 dan 3, kondisi ini juga berlaku ketika pompa cuci balik / backwash tidak dapat mengisap air jangan lupa untuk membuka keran BV 2.

10. Apabila unit sudah berjalan normal maka untuk menaikan produksi cukup mengatur keran R1, tetapi perlu diperhatikan agar tekanan operasi tidak melebihi 2 Bar, agar membran tidak cepat rusak.

11. Periksa pompa kimia apakah sudah bekerja juga, pompa kimia ini tersambung langsung dengan pompa air baku, periksa larutannya apakah perlu di tambah.

12. Untuk mendistribusikan air bersih, putar selektor P.Produksi searah jarum jam untuk menghidupkan pompa.

13. Selektor Manual Pompa Feed dan Pompa Backwash saat ini belum digunakan dan akan dijelaska lebih lanjut pada buku petunjuk operasional.

14. Unit ini dilengkapi pengaman tekanan jika terjadi kelebihan tekanan operasi pressure switch akan bekerja sehingga S5 bekerja membuang kelebihan tekanan tersebut. Periksa ulang semua keran - keran apakah posisinya sudah benar.

Untuk lebih jelas tentang konfigurasi keran – keran unit ultrafiltrasi dapat dilihat pada Gambar 8.13, Gambar 8.14, dan Gambar 8.15.

203

204

Gambar 8.14 : Pemasangan Unit Ultrafiltrasi.

205 8.8.3 Fouling Pada Membrane

Setelah beroperasi pada periode tertentu, membrane dapat mengalami fouling. Fouling adalah tertutupnya permukaan membrane dengan kontaminan atau pengotor. Bahan pengotor atau kontaminan dinamakan Foulant. Apabila foulant ini dibiarkan, maka dapat menyebabkan turunnya performance dari sistem UF yang pada akhirnya dapat merusak element dari membran, sehingga lifetime (usia pakai) dari membrane menjadi singkat.

Foulant yang biasa dijumpai adalah :

Kerak dari kalsium karbonat.

Kerak senyawa sulfat dari : Kalsium, Barium atau Stronsium.

Oksida logam dari besi, mengan, tembaga, dan aluminium.

Kerak dari silika yang terpolimerisasi.

Koloid dari senyawa Inorganik.

Bahan organik alami (NOM = Natural Organic Material)

Bahan kimia yang ditambahkan ke dalam system (misal : polymer, dispersant, flocculant) Mikroorganisme ( bakteri, algae dan jamur).

8.8.4 Perawatan

Perawatan bertujuan untuk menjaga kemampuan sistem UF selalu berada dalam kondisi yang optimal. Kapasitas Ultrafiltrasi dapat menurun disebabkan karena terbentuknya biofouling di permukaan membran. Oleh karena itu selain mekanisme backwash yang dilakukan secara otomatis, diperlukan pula perawaran rutin secara berkala yaitu dengan melakukan pencucian membran (cleaning) dengan menggunakan bahan kimia tertentu. Metoda pencucian membran dengan larutan kimia dilkukan ditempat dengan cara melakukan sirkulasi larutan kimia ke dalam membran. Proses pencucian membran terdiri dari dua tahap yakni tahap pencucian kimia (cleaning) dan tahap pembilasan (flushing). Diagram sistem aliran pada saat pencucian kimia pada Gambar 8.16, dan diagram aliran pada saat pembilasan dapat dilihat pada Gambar 8.17. Pencucian membran UF (Cleaning) dilakukan secara manual secara berkala dan dilakukan jika kapasitas Unit Ultrafiltrasi sudah turun di bawah 80 % dari kapasitas disainnya.

206

Proses pencucian membran UF terbagi menjadi dua tahapan :

1. Tahapan pertama, cleaning dengan menggunakan larutan Soda Ash 0.5 %.

2. Tahapan kedua, pencucian dengan larutan oksidator dengan menggunakan larutan Sodium Hypochlorite (NaOCl) atau Kaporit cair 2.5 %.

Tahap Pertama : Cleaning dengan Pelarut Kotoran Organik

Pastikan tangki Cleaning dengan air produk UF sebanyak 100L.

Timbang 500 gram soda ash (Na2CO3), 2000 gram Sodium Tri Poly

Phosphate (STPP, bahan aktif penurun tegangan permukaan/ surfactant, biasanya ada pada sabun cair), dan 100 gram EDTA (pelarut kerak anorganik).

Masukkan semua bubuk ini ke dalam tangki air baku.

Aduk hingga semua bubuk larut dengan baik

Atur ballvalve supaya terjadi sirkulasi dari tangki air baku kembali lagi ke tangki air baku melalui selang backwash.

Biarkan unit melakukan CLEANING selama kurang lebih 25 menit. Lebih baik bila dalam masa ini UF dibiarkan off/mati selama satu malam.

Setelah selesai, buka drain valve di bawah tangki air baku agar air terbuang. Pastikan air tidak masuk ke sumur air baku. Selesai tahap satu

Tahap Kedua : Pembilasan dengan menggunakan Air UF

Isi tangki produksi dengan air dari hasil olahan sampai penuh (prosedur ini dilakukan sebelum melakukan prosedur cleaning )

Atur ball valve mengikuti gambar prosedur cleaning supaya terjadi sirkulasi.

Posisi selektor switch sama dengan posisi cleaning tahap I

Cuma sekarang arahkan selektor II ke arah bilas.

Biarkan unit melakukan pembilasan selama kurang lebih 10 menit.

Setelah selesai, buka keran pembuangan agar air terbuang. Buka juga drain valve di bawah Tangki bilas. Pastikan air tidak masuk ke kolam air baku. Selesai tahap dua.

207

208

209

Petunjuk jadwal perawatan serta frekuensi serta petunjuk penanganan permasalahan dapat dilihat pada Tabel 8.1 dan Tabel 8.2. Salah satu contoh unit pengolahan air banjir menjadi air bersih kapasitas 1 m3 per jam dapat dilihat pada Gambar 8.18, sedangkan contoh pengopersian unit pengolahan air banjir menjadi air bersih kapasitas 5 m3 perjam dapat dilihat pada Gambar 8.19.

Tabel 8.1 : Jadwal Perawatan dan frekuensinya.

ITEM PERAWATAN FREKUENSI

UMUM :

Inspeksi dari kebocoran dan kerusakan Harian Pencatatan indikator Operasional (Pressure, Flow,

TDS)

Harian POMPA DAN MOTOR

Pengecekan terhadap getaran yang berlebih, kebisingan dan panas

Harian Penggantian Seals dan O-ring pada shaft assembly Tahunan MEMBRANE UF

Inspeksi operasional kebocoran Harian

cleaning Membrane Mingguan

Cuci dan Desinfeksi Membrane 2 Mingguan

Penggantian Membrane Tahunan

CARTRIDGE FILTER

Penggantian O-ring housing Tahunan

Penggantian Cartridge element Jika dibutuhkan

LAIN-LAIN

Pengecekan kebocoran pada pipa dan valve Harian

Pengecekan mounting pada pompa/motor Bulanan

Pembersihan gelas ukur rotameter Mingguan

210 Tabel 8.2 : Permasalahan, Penyebab serta Penanganan Masalah.

Masalah Penyebab Pemeriksaan Solusi

Low permeate

flow Membrane UF

tersumbat

Periksa pressure gauge setelah UF membrane

Lakukan cleaning lebih sering Debit aliran pompa turun Periksa apakah ada gelembung

pada flow meter atau adanya fluktuasi tekanan pompa pada. Periksa kondisi tangki air baku, apakah penuh dengan kotoran.

Perbaiki bila ada kebocoran atau kotoran pada pipa hisap dari pompa.

Buang lumpur pada tangki air baku.

Tidak ada aliran Periksa tekanan pada Cari sumber kebocoran dan

dan segera perbaiki bila ada

Periksa sambungan pipa inlet Cari sumber kebocoran dan dan segera perbaiki bila ada Salah satu dari valve

tertutup

Periksa kondisi manual valve yang seharusnya terbuka dan periksa posisi auto valve.

Sesuaikan dengan kebutuhan arah aliran.

211 Low pump

performance

Arah rotasi salah Periksa arah rotasi seperti pada casing pompa

Ganti koneksi phase

Periksa dari ketidakstabilan dan vibrasi selama pompa bekerja

Ganti impeller pompa

Clean or change the guard filter and check the pressure gauge after guard filter.

Ganti impeller pompa

Pressure gauge (PG) rusak

212

Gambar 8.18 : Unit Pengolahan Air Banjir Menjadi Air Bersih Kapasitas 1 m3 per jam.

213

Gambar 8.19 : Foto foto Unit Pengolahan Air Banjir Menjadi Air Bersih Untuk Darurat Banjir Kapasitas 5 m3 per jam, Jakarta Januari 2013.

214

8.9 Unit Pengolahan Air Banjir Menjadi Air Bersih Dan Air Siap Minum Dengan Teknologi Membran Ultrafiltrasi Dan Reverse Osmosis (RO) 8.9.1 Kapasitas Pengolahan

Air Baku : Air permukaan yang keruh, misalnya air sungai, air danau,

air genangan hujan dll. Kualitas air Olahan : Air Bersih dan Air Siap Minum Kapasitas Pengolahan : Air Bersih 2 m3 per jam

Air Siap Minum 20 liter per menit 8.9.2 Proses Pengolahan

Proses pengolahan yang digunakan adalah proses filtrasi membran dengan menggunakan membran hollow fiber dengan diameter pori 0,01 mikon. Secara garis besar proses pengolahan yang digunakan dapat dilihat pada Gambar 2.

Air baku yang berasal dari air Air permukaan yang keruh, misalnya air sungai, air danau, air genangan hujan dll, dipompa dengan menggunakan pompa celup (submersible pump) ke Bag Filter untuk menyaring kotoran padatan, selajutnya dilairkan ke bak penampung air baku. Dari bak penampung air baku, selanjutnya air dipompa dan dilewatkan mikro strainer sambil diinjeksi dengan larutan disinfektan misalnya larutan kaporit. Mikro strainer berfungsi untuk menyaring kotoran padatan misalnya pasir, lumpur dan kotoran padatan lainnya. Injeksi larutan kaporit berfungsi untuk membunuh kuman serta untuk mengoksidasi zat besi atau mangan yang ada di dalam air baku serta mengoksidasi zat organik yang ada di dalam air.

Selanjutnya air diproses dengan Unit ultrafiltrasi menggunakan modul membrane tipe hollow fiber dengan derajat penyaringan 0,01 mikron. Air yang keluar dari unit ultra filtrasi dilairkan ke bak penampung air olahan dan selanjutnya dilairkan ke sistem distribusi. Proses penyaringan dengan sistem ultrafiltrasi berjalan secara otomatis yakni 10-15 menit proses penyaingan dan 1 menit proses pencucian balik (back wash). Unit ultrafiltrasi dilengkapi dengan selenoid valve serta alat pengatur waktu sehingga proses penyaringan dapat diatur sesuai dengan

215

kebutuhan dan disesuaikan dengan kondisi air bakunya.

Untuk mengolah air menjadi air siap minum, air hasil olahan unit ultrafiltrasi dipompa ke unit Reverse Osmosis yang bisa menyaring kotoran sampai ukuran 0,0001 mikron. Unit reverse osmosis (RO) terdiri dari pompa umpan (feed), cartidge filter, pompa tekanan tinggi dengan tekanan maksimum 20 bar. Air hasil olahan unit ultrafiltrasi dipompa ke cartridge filter, selanjutnya dipompa dengan menggunakan tekanan tinggi dan dilairkan ke membran RO. Air yang keluar dari membran RO ada dua yaitu air produk yang telah siap minum dan air buangan (reject water). Debit air produk RO dapat diatur dengan cara mengatur bukaan regulator valve. Air produk yang keluar dari membran RO merupakan air yang siap minum.

Diagram proses pengolahan air bersih dengan proses ultra filtrasi dan pengolahan air siap minum dengan proses reverse osmosis dapat dilihat sepertri pada Gambar 8.20. Sedangkan salah satu contoh pengoperasian unit pengolahan air banjir menjadai air bersih dan air siap minum dapat dilihat pada Gambar 8.21.

216

Gambar 8.20 : Diagram Proses Pengolahan Air Banjir Menjadi Air Bersih Dan Air Siap Minum Dengan Teknologi Ultrafiltrasi Dan Reverse Osmosis (RO).

217

Gambar 8.21 : Pengoperasian unit Pengolahan air Banjir menjadi Air Bersih dan Air Siap Minum pada saat Banjir.