1

A. Latar Belakang

Fast Disintegrating Tablet merupakan bentuk sediaan yang dapat terdisintegrasi dengan cepat segera setelah kontak dengan saliva dalam jumlah terbatas (Pahwa dan Gupta, 2011). Bentuk sediaan yang terdisintegrasi dengan cepat, maka akan cepat pula terabsorpsi oleh tubuh. Pembuatan bentuk sediaan ini bertujuan untuk meningkatkan kenyamanan penggunaan obat, terutama bagi pasien geriatrik yang memiliki kesulitan dalam menelan obat. Selain itu, bentuk sediaan FDT juga ditujukan untuk meningkatkan kepatuhan dalam mengkonsumsi obat (Paul dkk., 2011).

Hidroklorotiazid merupakan obat golongan diuretik tiazid yang biasa dikonsumsi oleh pasien geriatrik sebagai antihipertensi. Mekanisme aksi hidroklorotiazid adalah dengan mereduksi reabsorpsi elektrolit pada tubulus distal sehingga ekskresi ion-ion seperti Na, Cl, Mg dan K meningkat (Brayfield, 2014). Hidroklorotiazid termasuk dalam Biopharmaceutics Classification System (BCS) kelas 2, yaitu obat yang memiliki kelarutan buruk dan permeabilitas baik (Trivedi dkk., 2011). Hidroklorotiazid memiliki bioavailabilitas sebesar 65-70% (Moffat dkk., 2011).

Metode pembuatan FDT yang sering digunakan adalah kempa langsung dengan penambahan superdisintegrant atau bahan penghancur. Bahan-bahan yang biasa digunakan pada metode kempa langsung adalah bahan yang memiliki sifat alir dan kompresibilitas yang baik (Taher dan Sengupta, 2013). Penambahan

superdisintegrant bertujuan untuk memfasilitasi hancurnya tablet dengan cepat. Waktu disintegrasi merupakan parameter penting yang perlu diperhatikan dari bentuk sediaan FDT. Salah satu superdisintegrant yang banyak dipilih dalam pembuatan sediaan FDT adalah crospovidone karena memiliki mekanisme penghancuran tablet secara baik melalui aksi kapilaritas, dan juga memiliki kompresibilitas yang baik (Deepak dkk., 2012). Selain superdisintegrant, bahan tambahan yang diperlukan adalah bahan pengisi. Bahan pengisi yang dapat digunakan pada metode kempa langsung disebut filler binder. Filler binder merupakan suatu bahan pengisi tablet yang sekaligus berperan sebagai pengikat dan dapat meningkatkan daya alir dan kompaktibilitas massa tablet. Salah satu contoh filler binder adalah pearlitol® 400 DC. Bahan ini memiliki sifat alir dan kompresibilitas yang baik, serta berasa manis sehingga dapat membantu menyamarkan rasa obat yang kurang menyenangkan (Druffner dkk., 2006).

Berdasarkan keterangan diatas, maka perlu dilakukan penelitian mengenai optimasi formula FDThidroklorotiazid menggunakan filler binder pearlitol® 400 DC

dan superdisintegrant crospovidone untuk memperoleh sifat fisik FDT yang

B. Rumusan Masalah

Berdasarkan uraian pada latar belakang, maka dapat dirumuskan permasalahan sebagai berikut :

1. Bagaimana pengaruh proporsi filler binder pearlitol® 400 DC dan

superdisintegrant crospovidone terhadap kekerasan, kerapuhan, waktu

disintegrasi, waktu pembasahan, rasio absorpsi air, dan disolusi FDT hidroklorotiazid yang dihasilkan?

2. Pada perbandingan berapakah filler binder pearlitol® 400 DC dan

superdisintegrant crospovidone dapat menghasilkan formula optimum FDT

hidroklorotiazid?

C.Tujuan Penelitian Penelitian ini memiliki tujuan sebagai berikut :

1. Mengetahui pengaruh proporsi filler binder pearlitol® 400 DC dan

superdisintegrant crospovidone terhadap kekerasan, kerapuhan, waktu

disintegrasi, waktu pembasahan, rasio absorpsi air, dan disolusi FDT hidroklorotiazid yang dihasilkan.

2. Memperoleh formula FDT yang menghasilkan sifat fisik optimum dengan pearlitol® 400 DC sebagai filler binder dan crospovidone sebagai superdisintegrant.

D. Manfaat Penelitian

Penelitian ini penting dilakukan untuk memperoleh formula FDT hidroklorotiazid yang menghasilkan sifat fisik optimum sehingga dapat memudahkan penggunaan dan meningkatkan kepatuhan bagi pasien geriatrik sebagai obat antihipertensi.

E. Tinjauan Pustaka

1. Fast Disintegrating Tablet

Fast disintegrating tablet merupakan bentuk sediaan tablet yang cepat hancur segera setelah kontak dengan saliva tanpa perlu tambahan air atau dikunyah (Pahwa dan Gupta, 2011). Kelebihan dari bentuk sediaan ini antara lain adalah penggunaan tanpa tambahan air, dosis yang akurat, kemudahan penyimpanan, ideal untuk pedriatrik dan geriatrik, dan aksi onset obat yang sangat cepat (Modasiya dkk., 2009). Tablet ini utamanya ditujukan bagi pasien yang mengalami kesulitan dalam menelan obat, seperti pasien pediatrik dan geriatrik karena FDT cepat terdisintegrasi. Ada beberapa kriteria FDT ideal, yaitu :

a) Tidak membutuhkan air dalam jumlah banyak untuk dapat terdisintegrasi atau terdispersi

b) Memiliki rasa yang menyenangkan

c) Memiliki kekerasan yang cukup tetapi tidak rapuh d) Tidak sensitif terhadap kondisi lingkungan

e) Dapat dibuat dengan metode pembuatan tablet konvensional f) Mudah dikemas dan cost effective (Taher dan Sengupta, 2013)

FDT yang baik dapat dihasilkan dengan cara melakukan optimasi pada bahan dan metode pembuatannya. Banyak metode yang dapat digunakan untuk membuat sediaan FDT, antara lain adalah :

a. Kempa Langsung

Kempa langsung merupakan salah satu metode yang paling sering digunakan dalam pembuatan formula FDT. Metode ini mudah dilakukan, peralatan yang digunakan sederhana, tahapannya singkat, dan biayanya relatif murah dibanding metode lain. Disintegrasi dan kelarutan dari tablet yang diproduksi dengan metode kempa langsung tergantung dari bahan penghancur, agen effervescent, dan eksipien larut air yang digunakan. Kempa langsung dianggap sebagai metode paling baik dalam pembuatan sediaan FDT (Taher dan Sengupta, 2013).

b. Molding

Prinsip metode ini adalah dispersi padat. Karakteristik dari zat aktif dalam tablet tergantung bagaimana dispersinya di dalam matriks. Tablet yang diproduksi dengan metode ini pada umumnya dibuat dengan cara mengempa campuran serbuk dari bahan yang larut air yang sebelumnya telah dibasahi dengan suatu pelarut hingga terbentuk massa yang basah. Pelarut yang biasa digunakan adalah air dan etanol. Tahap selanjutnya adalah menghilangkan pelarut yang digunakan dengan cara diuapkan. Kekurangan dari metode ini adalah tablet yang dihasilkan memiliki kekuatan mekanik yang rendah sehingga dapat terjadi erosi selama proses pembuatan dan pengemasan (Taher dan Sengupta, 2013).

c. Freeze Drying (Liofilisasi)

Metode ini merupakan suatu proses dimana air mengalami sublimasi setelah suatu produk membeku. Metode ini dapat menghasilkan tablet yang memiliki laju disolusi cepat karena struktur tablet berbentuk amorf. Keuntungan dari metode ini adalah penggunaan suhu yang tidak meningkat sehingga pengaruh suhu dapat dihilangkan. Selain itu, penyimpanan dalam keadaan kering dapat meningkatkan stabilitas zat aktif. Kekurangan dari metode ini adalah proses pembuatannya membutuhkan penanganan khusus, jumlah bahan yang diproduksi dalam satu batch terbatas, dan membutuhkan biaya produksi yang relatif tinggi, serta keterbatasan dosis zat aktif yang dapat diformulasikan (Taher dan Sengupta, 2013).

d. Spray Drying

Spray Drying merupakan salah satu proses dalam pembuatan sediaan

FDT dengan cara menghasilkan serbuk dengan porositas tinggi. Tablet yang dikempa dari campuran bahan hasil spray drying dapat terdisintegrasi dengan cepat ketika bersentuhan dengan medium berair (Taher dan Sengupta, 2013). e. Sublimasi

Sublimasi merupakan suatu teknik dalam formulasi FDT dengan bahan padat yang mudah menyublim, seperti urea, ammonium karbonat, ammonium bikarbonat, kamfer atau menthol. Campuran yang mengandung bahan yang mudah menyublim kemudian dikempa. Material yang mudah menyublim dihilangkan dengan proses sublimasi, sehingga akan diperoleh tablet dengan porositas tinggi. Porositas yang tinggi inilah

yang akan memperantarai waktu disintegrasi yang cepat (Taher dan Sengupta, 2013).

Dalam industri farmasi, ada beberapa metode pembuatan FDT yang telah dipatenkan, antara lain Zydis®, Durasolv®, Orasolv®, Wowtab®, Flashdose®, dan Flashtab® (Taher dan Sengupta, 2013). Evaluasi FDT hampir sama dengan tablet konvensional, meliputi kekerasan, kerapuhan, waktu disintegrasi, waktu pembasahan, rasio absorpsi air dan uji disolusi. Suatu FDT tidak boleh memiliki waktu disintegrasi lebih dari 3 menit (Department of Health, 2014). Beberapa literatur mempersyaratkan waktu disintegrasi yang lebih cepat yaitu kurang dari 60 detik (Allen dkk., 2011).

2. Superdisintegrant

Superdisintegrant adalah bahan penghancur yang telah dikembangkan untuk mempercepat hancunya tablet dan kapsul menjadi fragmen-fragmen yang lebih kecil. Superdisintegrant meningkatkan penetrasi air dan dispersi matriks tablet. Waktu hancur tablet perlu perhatian khusus karena berhubungan dengan pelepasan zat aktif. Kebanyakan superdisintegrant merupakan bahan yang sensitif terhadap kelembaban atau air. Hal ini dikarenakan superdisintegrant akan dengan cepat beraksi ketika kontak dengan air. Oleh karena itu, penggunaan

superdisintegrant dalam pembuatan tablet terbatas pada metode yang tidak

melibatkan air (Mohanachandran dkk., 2011). Superdisintegrant biasanya digunakan pada konsentrasi rendah, yaitu 1-10% terhadap bobot tablet (Kibbe, 2009).

Superdisintegrant memiliki fungsi utama untuk menekan efisiensi bahan pengikat dan kekuatan fisik selama proses pengempaan menjadi tablet.

Semakin kuat bahan pengikat, maka superdisintegrant yang digunakan juga harus lebih efektif untuk melepaskan zat aktif obat. Idealnya, superdisintegrant harus mampu memecah tablet hingga menjadi partikel serbuk dari proses granulasi yang digunakan. Kemampuan superdisintegrant untuk berinteraksi kuat dengan air sangat penting untuk fungsi disintegrasi. Mekanisme aksi bahan penghancur adalah swelling, water wicking, deformation, dan particle

repulsive force. Berikut penjelasan singkat mekanisme aksi bahan penghancur :

a. Swelling (mengembang)

Mekanisme disintegrasi ini berdasarkan kemampuan bahan untuk mengembang saat kontak dengan air. Mekanisme swelling menyebabkan berkurangnya kekuatan adhesi sehingga partikel dalam tablet saling terlepas. Bahan yang memiliki porositas tinggi biasanya kurang bisa mengembang sehingga kemampuan untuk mendisintegrasi tablet berkurang.

b. Water wicking (penyerapan air)

Mekanisme disintegrasi ini berdasarkan daya kapilaritas dan porositas tablet. Porositas tablet menyebabkan terbentuknya jalur penetrasi sehingga air bisa masuk ke dalam tablet. Bahan-bahan yang memiliki kohesivitas dan kompresibilitas rendah dapat meningkatkan porositas obat.

c. Deformation

Partikel serbuk yang memiliki sifat elastis dapat mengalami deformasi pada saat mendapat tekanan dan akan kembali ke bentuk semula setelah tekanan dihilangkan.

d. Particle Repulsive Force

Mekanisme disintegrasi ini berdasarkan kekuatan repulsif elektrik antarpartikel. Mekanisme ini biasanya dimiliki oleh bahan yang tidak memiliki mekanisme swelling. Partikel yang tidak dapat melakukan mekanisme swelling juga dapat menyebabkan disintegrasi tablet (Mohanachandran dkk., 2011).

3. Filler Binder

Filler binder merupakan eksipien tablet yang berfungsi sebagai bahan pengisi sekaligus bahan pengikat. Karakteristik ini dapat diperoleh dengan memodifikasi suatu bahan pengisi agar memiliki kompresibilitas yang baik sehingga dengan pengempaan akan mampu berfungsi sebagai pengikat. Suatu filler binder pada umumnya merupakan suatu bahan pengisi yang memiliki deformasi plastik, yaitu suatu bahan yang ketika dilakukan pengempaan atau pengepresan maka konformasi partikel dari filler binder akan mengikuti celah atau ruang dan tidak akan kembali ke bentuk semula. Hal inilah yang menyebabkan suatu filler binder akan meningkatkan kompresibilitas bahan penyusun tablet (Gohel, 2005).

4. Evaluasi Sifat Fisik Fast Disintegrating Tablet a. Keseragaman Sediaan

Keseragaman sediaan dapat ditetapkan dengan 2 metode, yaitu keseragaman bobot dan keseragaman kadar. Farmakope Indonesia edisi V (2014) mempersyaratkan bahwa bentuk sediaan tablet tidak bersalut dengan bobot zat aktif kurang dari 25 mg hanya perlu dilakukan uji

keseragaman kadar. Uji keseragaman kadar diterima jika 10 tablet yang diuji memiliki nilai penerimaan kurang dari atau sama dengan 15.

b. Kekerasan tablet

Kekerasan merupakan parameter yang menggambarkan kekuatan tablet terhadap pengaruh mekanik. Kekerasan tablet dipengaruhi oleh tekanan kompresi mesin pencetak tablet, kompresibilitas bahan dan penggunaan bahan pengikat. Kekerasan bentuk sediaan FDT dibuat lebih rendah dari tablet konvensional untuk memudahkan disintegrasi tablet. Kekerasan yang dipersyaratkan untuk FDT adalah 3-5 kg/cm2 (Panigrahi

dan Behera, 2010). c. Kerapuhan tablet

Uji kerapuhan tablet bertujuan untuk mengetahui kerapuhan dari tablet FDT sehingga dapat diketahui kemampuan tablet dalam menahan guncangan tanpa hancur selama proses manufaktur, pengemasan, pengiriman, dan penggunaan oleh konsumen. Jika nilai kekerasan tablet tinggi maka ikatan antar partikel akan kuat sehingga kerapuhan tablet akan rendah. United State Pharmacopoeia 37 (2014), menyatakan bahwa tablet yang baik memiliki kerapuhan kurang dari 1%. Kerapuhan tablet dinyatakan sebagai massa seluruh partikel yang dilepaskan tablet akibat adanya bahan penguji mekanis. Ketahanan pada kehilangan berat menunjukkan tablet tersebut bertahan terhadap goresan ringan atau kerusakan dalam pengemasan dan transportasi (Allen dkk., 2011).

d. Waktu disintegrasi

Waktu disintegrasi FDT merupakan waktu yang diperlukan oleh matriks FDT utuh untuk dapat terdisintegrasi menjadi bentuk fine particles. Waktu disintegrasi merupakan salah satu parameter utama dalam pengujian sifat fisik sediaan FDT karena dapat berpengaruh terhadap pelepasan zat aktif dari bentuk sediaan. Persyaratan waktu disintegrasi tablet ODT tidak lebih dari 3 menit (Department of Health, 2014), namun dalam bukunya Allen dkk., (2011) menyebutkan bahwa rapid disintegrating tablets setidaknya memiliki waktu hancur kurang dari 1 menit.

e. Waktu pembasahan

Waktu pembasahan memiliki hubungan erat dengan struktur bagian dalam tablet dan hidrofilisitas dari eksipien (Bhowmik dkk., 2009). Diketahui bahwa ukuran pori-pori menjadi lebih kecil dan waktu pembasahan meningkat dengan peningkatan gaya tekan atau penurunan porositas. Terdapat hubungan linear antara waktu pembasahan dan waktu hancur tablet. Tujuan dari uji pembasahan adalah mengetahui seberapa cepat air akan terserap kedalam tablet, sehingga waktu pembasahan merupakan langkah penting untuk proses disintegrasi secara langsung. Semakin cepat waktu pembasahan, maka suatu tablet akan memiliki kemampuan disintegrasi yang semakin cepat pula.

f. Rasio absorpsi air

Rasio absorpsi air merupakan parameter untuk mengetahui kemampuan tablet menyerap dan menampung air di dalam matriksnya. Semakin besar rasio absorpsi air suatu tablet, maka semakin besar jumlah air yang dapat ditampung dalam matriks tablet. Hal ini menunjukkan bahwa semakin banyak jumlah air yang diperlukan untuk menyebabkan tablet terdisintegrasi (Panigrahi dan Behera, 2010). Rasio absorpsi air dinyatakan dalam persen massa air yang mampu diserap tablet dihitung terhadap massa tablet basah (Bhowmik dkk., 2009).

g. Uji Disolusi

Uji disolusi merupakan uji pelarutan suatu obat ke dalam medium tertentu. Uji ini dilakukan untuk memberikan jaminan bahwa tablet mampu terlarut dalam medium dalam jumlah dan kecepatan tertentu (Gibson dan Davies, 2009). Parameter ini umum untuk semua tablet, namun dalam tablet hidroklorotiazid, penetapan parameter ini didasarkan pada metode yang terdapat pada USP apparatus 2 (paddle method; Erweka dissolution test).

5. Simplex Lattice Design

Optimasi merupakan suatu metode atau desain eksperimental untuk memperoleh interpretasi data secara matematis. Model Simplex Lattice Design (SLD) merupakan salah satu model aplikasi yang paling sederhana, yang biasa digunakan untuk optimasi campuran dalam bahan sediaan padat, semipadat, atau optimasi pelarut baik untuk campuran biner atau lebih. Metode ini

digunakan untuk menentukan proporsi relatif dari bahan-bahan yang dapat menghasilkan formula optimum pada suatu formulasi (Armstrong dan James, 1996). Setiap formula tersusun dari komponen-komponen bahan. Komponen bahan dapat berbeda untuk setiap formula tetapi jumlah totalnya harus sama. Persamaan SLD untuk dua komponen adalah sebagai berikut :

Y = a(A) + b(B) + ab(A)(B) Keterangan :

Y = respon yang dihasilkan dari percobaan a, b, ab = koefisien yang diperoleh dari percobaan

A, B = kadar komponen, dimana jumlah A dan B adalah satu bagian

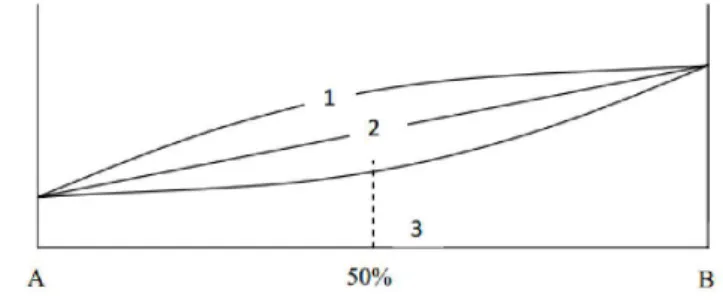

Gambar 1. Simplex Lattice Design Model Linier

Semua fraksi dari kombinasi 2 campuran dapat dinyatakan sebagai garis lurus. Jika ada 2 komponen (q=2), maka dinyatakan sebagai satu dimensi yang merupakan gambar garis lurus. Pada Gambar 1, titik A menyatakan suatu formula yang hanya mengandung komponen A, titik B menyatakan suatu formula yang hanya mengandung komponen B, sedangkan garis AB menyatakan suatu formula yang mengandung semua kemungkinan campuran komponen A dan B. Sedangkan titik pada nilai 50% menyatakan suatu formula yang mengandung 0,5 bagian A dan 0,5 bagian B. Semakin banyak titik yang

digunakan untuk menggambarkan kurva SLD, maka hasil dari prediksi yang diperoleh akan semakin aktual dan menggambarkan respon sebenarnya.

Kurva 1 pada gambar diatas menunjukkan bahwa adanya interaksi yang positif (Benefical effects), yaitu masing-masing komponen saling mendukung, kurva 2 menunjukkan bahwa tidak ada interaksi yaitu masing-masing komponen tidak saling mempengaruhi, sedangkan kurva 3 menunjukkan bahwa adanya interaksi negatif (Detrimental effects), yaitu masing-masing komponen saling meniadakan respon (Armstrong dan James, 1996).

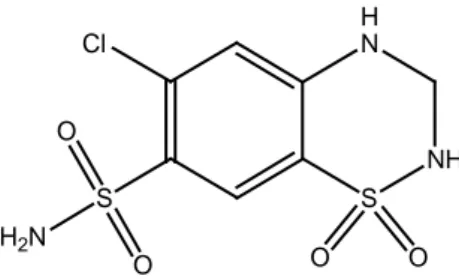

6. Monografi Bahan a. Hidroklorotiazid

Hidroklorotiazid (HCT) merupakan obat antihipertensi golongan diuretik tiazid. Hidroklorotiazid memiliki rumus molekul C7H8ClN3O4S2

dengan berat molekul sebesar 297,7. Hidroklorotiazid memiliki pKa 7,0; 9,2 dan bersifat asam lemah. Hidroklorotiazid sering direkomendasikan untuk penanganan hipertensi lini pertama. Hidroklorotiazid memiliki pemerian berupa serbuk putih atau agak putih, tidak berbau, sangat sedikit larut dalam air; tidak larut dalam kloroform, dalam eter, dan dalam asam mineral encer; mudah larut dalam dimetilformamid, dalam n-butylamine, dan dalam larutan NaOH; sedikit larut dalam metil alkohol (Department of Health, 2014). Mekanisme aksi hidroklorotiazid adalah dengan mereduksi reabsorpsi elektrolit pada tubulus distal sehingga ekskresi ion-ion seperti Na, Cl, Mg dan K meningkat (Brayfield, 2014).

S NH H N S O O H2N Cl O O

Gambar 2. Struktur Kimia Hidroklorotiazid (Moffat dkk., 2011)

b. Crospovidone

Crospovidone merupakan serbuk berwarna putih dan halus, tidak berbau, sebagian tidak berasa, higroskopis, dan bersifat free flowing. Crospovidone merupakan superdisintegrant tablet yang tidak larut air dan sebagai agen pendisolusi yang biasa digunakan pada konsentrasi 1-10% pada tablet yang dibuat dengan metode kempa langsung, granulasi kering dan granulasi basah. Crospovidone diketahui secara cepat mengalami aksi kapilaritas dan mempengaruhi daya serap airnya tanpa membentuk gel. Crospovidone memiliki sifat hidrofilik, memiliki banyak pori, permukaan luas, cepat menyerap air, dapat mengembang dengan baik dan memiliki kompresibilitas baik. Keuntungan penggunaan crospovidone diantaranya crospovidone bekerja sebagai superdisintegrant dengan mekanisme water wicking dan sedikit swelling tanpa membentuk gel (Kibbe, 2009).

N O C H C H2 n

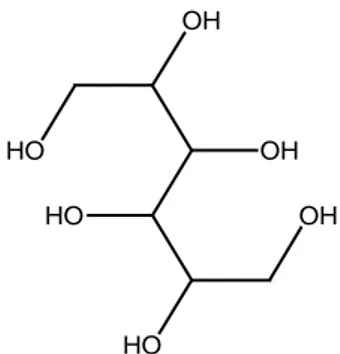

c. Pearlitol® 400 DC

Pearlitol® 400 DC merupakan suatu filler binder dengan manitol

sebagi komponen utama. Pearlitol® 400 DC merupakan merk dagang dari perusahaan Roquette-Pharma. Pearlitol® 400 DC merupakan manitol yang telah mengalami granulasi dan memiliki rata-rata diameter partikel sebesar 360 µm, berupa serbuk kristal putih, tidak berbau, dan berasa agak manis. Distribusi ukuran partikel dari Pearlitol® 400 DC adalah maksimum 20%

lebih besar dari 500 µm dan minimun 85% lebih besar dari 100 µm. Filler binder Pearlitol® biasanya digunakan sebagai bahan tambahan dalam formulasi tablet kunyah, fast dissolving tablet, dan effervescent tablet. Pada formulasi sediaan tablet, biasanya Pearlitol® 400 DC digunakan sebanyak 10-90% terhadap bobot tablet (Armstrong, 2009). Pearlitol® 400

DC bersifat non-higroskopis, memiliki struktur yang sangat berpori, struktur luar yang rapuh sehingga membantu dalam mempercepat disintegrasi sediaan FDT. Pearlitol® 400 DC memberikan rasa yang menyenangkan dan memiliki sifat alir dan kompresibilitas yang baik sehingga tepat digunakan sebagai eksipien dalam pembuatan FDT dengan metode kempa langsung (Patil dkk., 2011).

HO OH OH HO HO OH

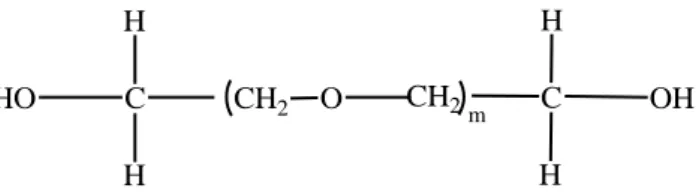

d. PEG-6000

Polyethylene Glycol (PEG) merupakan suatu polimer yang terbentuk antara ethylene oxide dengan air. Polyethylene Glycol memiliki rumus molekul HOCH2(CH2OCH2)mCH2OH dimana m merupakan rerata

nomor grup oxyethylene. PEG merupakan suatu hidrofilik yang stabil sehingga mudah bercampur dengan air. Dalam pembuatan sediaan farmasetik, PEG biasa digunakan sebagai lubrikan. PEG memiliki beberapa jenis diantaranya PEG 400, PEG 1500, PEG 4000, PEG 6000, dan PEG 8000 dimana angka yang mengikuti PEG menunjukkan rata-rata berat molekul dari polimer tersebut. PEG dengan bobot lebih dari 1000 berbentuk padat, berwarna putih, berasa manis, dan konsistensinya berupa pasta sampai berbentuk lilin (Wallick, 2009).

HO C H H CH2 O m C OH H H CH2

Gambar 5. Struktur Kimia PEG (Wallick, 2009)

e. Tropicana Slim®

Tropicana Slim® merupakan merk dagang produk pemanis dari PT. Nutrifood. Tropicana Slim® mengandung sukralosa dan sorbitol. Sukralosa adalah pemanis buatan non-kalori berupa serbuk kristal putih yang free flowing. Kemanisannya diperkirakan 320-1000 kali sukrosa, 2 kali sakarin, 3 kali aspartam, dan tidak menghasilkan aftertaste. Sukralosa tidak memiliki nilai gizi dan tidak menyebabkan caries gigi. Sorbitol adalah

pemanis yang dapat memberikan sensasi dingin. Tingkat kemanisan sorbitol sekitar 50-60% dari sukrosa (Shur, 2009). Konsentrasi maksimum pemanis yang dapat digunakan adalah 0,24% dari bobot tablet.

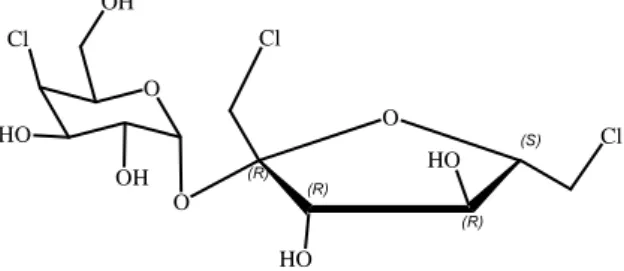

O (R) (S) (R) (R) O OH HO OH Cl Cl O Cl HO HO

Gambar 6. Struktur Kimia Sukralosa (Langdon dan Mullarney, 2009)

f. Cab-O-Sil®

Cab-O-Sil® merupakan suatu merk dagang dari Carbot Corporation yang mengandung aerosil. Aerosil merupakan nama lain dari colloidal silicon dioxide. Aerosil adalah silika submikroskopik yang sangat ringan, berupa serbuk amorf berwarna putih dan ukuran partikelnya sebesar 15 nm. Aerosil berfungsi sebagai glidan dan biasanya digunakan sebesar 0,1-1% terhadap bobot tablet. Aerosil memiliki struktur partikel yang kecil dan permukaannya luas sehingga dapat membantu sifat alir campuran serbuk (Hapgood, 2009). Aerosil juga berfungsi sebagai lubrikan yang dapat mengurangi kerapuhan tablet karena aerosil dapat membantu mengembalikan karakteristik ikatan eksipien (Shasaku, 1999).

F. Landasan Teori

Pembuatan bentuk sediaan FDT hidroklorotiazid bertujuan untuk meningkatkan kepatuhan pasien penderita hipertensi dalam mengkonsumsi obat. Bentuk sediaan FDT lebih nyaman digunakan dan menghasilkan rasa yang lebih menyenangkan. FDT memiliki kekerasan lebih rendah dibanding tablet konvensional sehingga diharapkan dapat terdisintegrasi dengan cepat. Salah satu metode pembuatan FDT yang paling umum dan mudah dilakukan adalah metode kempa langsung dengan penambahan bahan penghancur atau superdisintegrant (Taher dan Sengupta, 2013).

Penambahan superdisintegrant bertujuan agar tablet cepat terdisintegrasi di dalam mulut dengan jumlah saliva yang terbatas. Superdisintegrant yang sering digunakan dalam pembuatan FDT salah satunya adalah crospovidone. Crospovidone bekerja sebagai superdisintegrant dengan mekanisme water wicking dan swelling tanpa membentuk gel. Crospovidone dalam tablet yang dibuat dengan metode kempa langsung biasanya digunakan pada kadar 1-10% dengan proporsi optimum sebesar 6% terhadap bobot tablet (Battu dkk., 2007). Crospovidone memiliki kompresibilitas yang baik sehingga cocok digunakan pada metode kempa langsung.

Selain superdisintegrant, bahan lain yang perlu ditambahkan adalah bahan pengisi dan bahan pengikat atau sering disebut filler binder. Filler binder pada pembuatan tablet dengan metode kempa langsung biasa digunakan pada rentang kadar 10-90% terhadap bobot tablet. Salah satu filler binder yang dapat digunakan dalam sediaan FDT adalah pearlitol® 400 DC dengan proporsi

optimum sebesar 57% terhadap bobot tablet (Kalia dkk., 2009). Pearlitol® 400 DC merupakan serbuk manitol tergranulasi yang telah dirancang khusus untuk aplikasi kempa langsung karena memiliki sifat alir dan kompresibilitas yang baik (Patil dkk., 2011). Besarnya proporsi dari masing-masing bahan perlu dioptimasi agar dihasilkan sediaan FDT dengan sifat fisik yang optimum. Salah satu metode yang dapat digunakan untuk optimasi komponen bahan adalah Simplex Lattice Design

G. Hipotesis

a. Peningkatan proporsi crospovidone dapat meningkatkan kekerasan dan rasio absorpsi air, mempercepat waktu disintegrasi, waktu pembasahan, dan disolusi obat. Peningkatan proporsi pearlitol® 400 DC dapat meningkatkan kerapuhan tablet.

b. Kombinasi filler binder pearlitol® 400 DC dan superdisintegrant crospovidone pada proporsi 57% : 6% terhadap bobot tablet dapat memberikan sifat fisik optimum pada FDT hidroklorotiazid.